多晶硅表面金属催化化学腐蚀法制绒研究现状  下载: 558次

下载: 558次

太阳能作为一种新型的可再生能源, 是目前最清洁和环保的能源之一, 具有储量巨大、来源稳定、清洁无污染等优点[1]。光伏发电是太阳能能源利用的主要形式[2],预计在2050年和2100年, 将分别占全球总发电量的20%和70%, 已成为21世纪最重要的新能源之一[3]。

太阳能电池种类繁多, 结构多样, 光电转换效率也在逐年提高。在众多太阳能电池中, 晶体硅太阳能电池以其生产工艺成熟、稳定性好、原材料来源广、储量大等优势, 在光伏产业中一直占据90%以上的份额[4]。作为晶体硅太阳能电池的主要原料, 单晶硅的拉棒工艺复杂, 制备成本较高; 而多晶硅(mc-Si)的方形铸锭工艺简单, 硅料利用率较高, 生产成本低, 优势显著[5]。

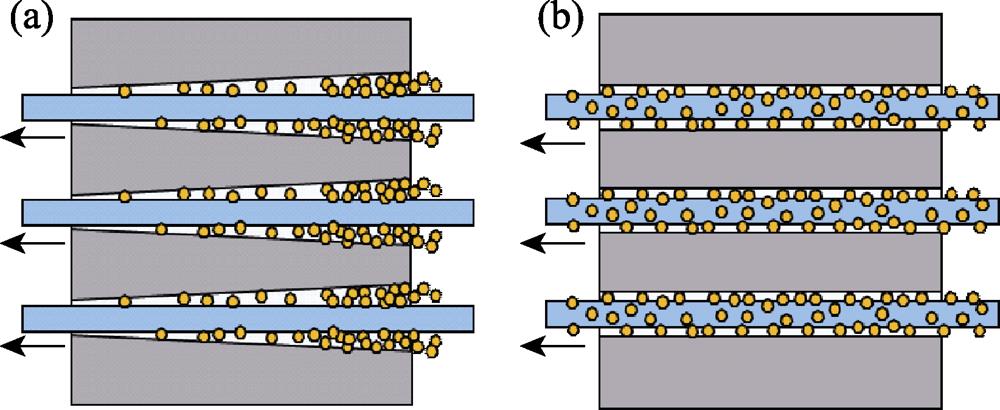

从多晶硅铸锭到多晶硅片, 切割技术是降低生产成本、提高硅片出成率的关键因素。多线切割可以将晶体硅的铸锭切割成一定厚度的硅片[6,7], 传统的主要切割方式为砂浆切割(Multi-wire slurrly sawing, MWSS), 砂浆由高硬度的SiC颗粒磨料和以聚乙二醇为主、其他添加剂为辅的切割液组成, 切割时利用钢丝带动砂浆中的碳化硅颗粒对硅片进行挤压磨削切割。砂浆切割技术是光伏产业中应用最广泛、最成熟的技术, 但存在易引入杂质、废料回收困难、硅的损耗较大、效率低等缺点[8]。近年来新兴的金刚线切割(DWS)技术是利用电镀或树脂粘结的方法, 将高硬度、耐磨的金刚石颗粒固定在不锈钢丝上制成固结磨料锯丝, 通过线锯和金刚石颗粒的共同运动对硅片进行切割。具有速度快、精度高、废液易回收、对环境污染小等显著优点[9], 已经全面取代砂浆切割成为制备多晶硅片的主流技术。图1为两种切割方法的原理示意图。

图 1. (a)砂浆切割和(b)金刚线切割示意图

Fig. 1. Schematic diagram of (a) MWSS cut technique and (b) DWS cut technique

1 金刚线切割多晶硅片的制绒

硅片制绒是对切割后的硅片进行化学处理, 在晶体硅的表面形成相应的微观结构, 使太阳光入射到晶体硅表面后发生多次反射, 从而降低晶体硅太阳能电池对入射光的反射率, 最终提高光电转换效率[10]。

多晶硅的绒面结构需要满足以下三个要求: 1)结构分布均匀, 确保多晶硅片表面对入射光的吸收程度一致。这样经扩散、镀膜、丝网印刷等后续工艺形成的太阳能电池片性能较稳定; 2)合适的深宽比, 这样既有利于增强光陷阱效应、降低硅片反射率, 还可以减小微结构的表面积、抑制载流子的复合、提高光电转换效率; 3)较好的微观结构。线切割及制绒过程会给硅片表面带来裂纹、晶格畸变等损伤, 裂纹面上有大量硅原子的悬挂键, 易造成载流子的复合, 而晶格畸变对载流子有严重的散射作用, 从而影响迁移率。

图2为MWSS和DWS两种方法切割的多晶硅片表面扫描电子显微镜(SEM)照片。可以看出, 砂浆切割的多晶硅片表面粗糙, 在切割过程中SiC颗粒和硅片表面相互作用留下了大量分布均匀的凹坑。而金刚线切割的多晶硅片表面相对平滑, 在相互平行的切割纹之间有随机分布的破碎凹坑。这是由于在切割过程中, 切割线上的金刚石颗粒对晶体硅压力较大, 颗粒以脆性崩脱的方式切割硅, 进而形成破碎的凹坑[11,12]。Bidiville等[13]利用扫描电子显微镜和拉曼光谱对金刚线切割多晶硅片表面进行表征, 发现其表面存在由强烈的塑性变形造成的非晶层, 对硅片的腐蚀有抑制作用。由于上述两种多晶硅片表面性状的巨大差异, 导致化学处理效果存在明显的区别。针对砂浆切割硅片的传统制绒工艺无法直接用于金刚线切割多晶硅片中, 因此, 开发适合于金刚线切割多晶硅片的制绒工艺成为近期的研究热点。

图 2. (a, b)砂浆切割和(c, d)金刚线切割后多晶硅片表面形貌SEM照片

Fig. 2. SEM images of (a, b) MWSS cut and (c, d) DWS cut multicrystalline silicon wafer surface

1.1 制绒方法

目前国内外针对金刚线切割多晶硅片的制绒方法主要包括以下几种: 添加剂改性酸腐蚀法[14]、电化学腐蚀法[15]、气相刻蚀法[16]、反应离子刻蚀法(Reaction ion etching, RIE)[17]和金属催化化学腐蚀法(Metal-catalyzed chemical etching, MCCE)[18,19]等。

传统酸腐蚀法是针对砂浆切割多晶硅片的制绒方法。图3为采用酸腐蚀法在金刚线切割多晶硅片表面制绒后的表面SEM形貌和反射率曲线。从图中可知, 传统酸腐蚀法制绒后绒面结构受划痕影响较大, 腐蚀坑均沿划痕方向分布, 且均匀性较差。反射率很高, 约为36.72%, 无法达到太阳能电池对多晶硅片表面反射率的要求。为了降低硅片表面反射率, 在腐蚀液中引入添加剂, 改变腐蚀反应过程, 从而优化多晶硅表面形貌, 可以在一定程度内降低反射率, 但仍然无法达到要求。

图 3. 酸腐蚀法制绒后硅片表面SEM形貌和反射率曲线

Fig. 3. Surface SEM morphology and reflectivity for texture surface of silicon wafer by acid etching

气相刻蚀法的温度场较难控制, 稳定性、均匀性较差, 且酸蒸汽会对设备造成腐蚀, 易引起环境污染等问题。反应离子刻蚀法工艺复杂、设备昂贵, 无法大规模应用。相比之下, MCCE具有以下显著优点: 1)操作简单、成本低; 2)绒面形貌易控制, 结构稳定; 3)易获得高深宽比的结构, 减反射性能优异; 4)可以制备各种不同尺寸的绒面结构。因此MCCE适合大规模生产, 具有广阔的应用前景。

1.2 金属催化化学腐蚀法(MCCE)制绒

MCCE方法由Dimova-Malinovska团队[20]于1997年首先报道, 他们通过HF和HNO3的水溶液对硅基体上的铝进行腐蚀而形成多孔硅。随后Li和Bohn[21]对MCCE法进行了详细的研究。

MCCE法通常会在硅片表面沉积一层Ag、Cu、Au、Pt等金属层。沉积的方法主要有热蒸镀[22]、溅射[23]、化学沉积[24]、聚焦离子束辅助沉积[25]等。将沉积金属后的硅片放入含有HF和氧化剂的溶液中进行腐蚀, 其中最常用的氧化剂为双氧水。图4为MCCE法的反应原理示意图。

在金属的催化作用下, 氧化剂优先在金属表面发生反应, 产生大量空穴, 扩散到达金属和硅接触的界面处, 硅被氧化形成SiO2, 随即被溶液中的HF溶解。在反应过程中, 由于金属和硅界面处空穴浓度较高, 因此在该界面处发生腐蚀的速率要远高于没有金属覆盖的位置, 从而形成孔或凹坑状结构。当空穴的注入速率超过HF溶解SiO2的速率时, 界面将会累积大量空穴, 并扩散到其它没有金属覆盖的位置, 形成微多孔硅结构。在MCCE过程中, 反应溶液与腐蚀产物均沿着金属和硅接触的界面传递。总的反应式如(1)所示[18]:

2 不同类型金属的催化化学腐蚀

在金刚线切割多晶硅片的金属催化化学腐蚀法中, 最为常用的金属主要有Ag、Cu的单一或复合组元催化剂。下文将对不同类型催化剂的MCCE法制绒研究进展进行介绍。

2.1 Ag催化化学腐蚀

Ag作为一种贵金属, 被广泛应用于MCCE法制绒过程中。常用的腐蚀液体系为HF和AgNO3的混合溶液[26,27,28,29]。这是由于Ag+/Ag的电化学电位高于硅衬底的费米能级, 硅片浸入到含有HF和AgNO3的混合溶液中, 形成原电池。空穴可以从Ag+中注入到硅的价带, Ag+被还原为Ag单质颗粒[30]。由Ag+注入到硅中的空穴使硅发生局部的氧化反应, 生成的SiO2被溶液中的HF溶解。随着Ag颗粒下方的硅被不断氧化、溶解, 硅表面形成腐蚀孔, Ag颗粒沉积在被腐蚀的硅的孔洞中。在腐蚀前沿, 即硅和沉积的Ag颗粒之间的界面, 优先发生电荷转移。在Ag+不断沉积的过程中, Ag颗粒生长为枝晶状结构。同时, 通过改变HF和AgNO3的浓度, 可以有效控制腐蚀速率以及Ag颗粒的形貌, 制备出不同尺寸和结构的绒面。

Zhuang等[31]基于MCCE法研究了一种可以消除划痕获得理想绒面的技术。将硅片置于MCCE溶液(2.6 mol/L HF、1.1 mol/L H2O2和2×10-4 mol/L AgNO3)中, 在45 ℃下反应5 min。在此过程中, Ag纳米粒子沉积在硅表面, 腐蚀后形成纳米孔。随后, 第一组硅片置于NaOH溶液中腐蚀形成纳米绒面; 第二组硅片置于HF/HNO3混合溶液中, 将纳米孔扩大形成微米绒面; 第三组硅片在第二组的基础上再依次置于MCCE溶液和NaOH溶液中, 最终获得纳米-微米的复合绒面。反应后的硅片置于HNO3水溶液中去除多余的金属杂质, 得到的三种绒面形貌如图5所示。其中用纳米-微米绒面(反射率为15%)制备获得的太阳能电池片的光电转换效率可达18.45%。这是由于其具有较好的表面钝化, 显著减少了载流子复合。而单纯的纳米绒面虽然具有较低的反射率(14%), 但由于其比表面积较大, 增加了载流子的复合, 导致太阳能电池片光电转换效率较低。

![(a)纳米绒面、(b)微米绒面及(c)纳米-微米复合绒面SEM表面形貌照片[31]](/richHtml/jim/2021/36/6/570/img_5.png)

图 5. (a)纳米绒面、(b)微米绒面及(c)纳米-微米复合绒面SEM表面形貌照片[31]

Fig. 5. SEM images of silicon surfaces with (a) nano-texture, (b) micro-texture and (c) nano-micro-texture[31]

文献[32]报道了在Ag-MCCE过程中Ag+浓度对制绒形貌及电池性能的影响。随着Ag+浓度的提高, 硅片表面会形成较深的纳米孔, 可以有效提高捕获入射光的能力。但是, 当Ag+离子浓度达到一定值时, 制绒后晶体硅太阳能电池的性能急剧下降, 这是由于多晶硅表面形成的孔较深, 导致表面复合中心增多, 极大影响了其电学性能。在Ag+的浓度为0.02 mol/L条件下制备绒面结构时, 太阳能电池性能达到最佳, 光电转换效率为18.94%。

金刚线切割多晶硅片的表面存在损伤层, 因此在MCCE法制绒前需要将其去除。Wu等[33]提出了一种通过引入人工缺陷在金刚线切割多晶硅片表面制绒的方法。该方法无需去除损伤层, 直接将切割后的多晶硅片浸入到HF/HNO3/AgNO3溶液中, 硅片表面就会引入大量的人工缺陷。HF/HNO3溶液可以将纳米级的绒面腐蚀扩展为亚微米级的绒面, 过程示意图见图6(a)。通过该方法获得的绒面, 形貌示意图和反射率曲线如图6(b)所示, 反射率约为19%, 远低于传统的HF/HNO3制绒体系。太阳能电池的光电转换效率可以达到19.07%。该方法简单易行, 通过改进光学抗反射和表面钝化, 最终提高了电池片的光电转换效率碱和MCCE腐蚀的多晶硅均出现了各向异性腐蚀现象, Zou等[34]结合碱腐蚀、Ag-MCCE以及后腐蚀处理工艺, 可以在多晶硅片表面消除各向异性腐蚀, 获得均匀的绒面结构。第一次碱腐蚀后, 在初始的Si(100)、(110)和(111)晶面上分别出现了倒金字塔、阶梯以及倾斜面三种形貌。再经过Ag-MCCE和后腐蚀处理, 不同晶粒上的微观结构可以调整为结构相似、反射率相近的形貌(图7)。通过上述工艺制备的太阳能电池片具有良好的外观和约19.4%的光电转换效率。此外, 该方法获得的亚微米绒面的太阳能电池具有优良的电流-电压特性以及弱光响应等性能。

![(a)DWS多晶硅片表面制备亚微米级(SIM)绒面的过程示意图和(b)三种绒面结构的反射率结果[33]](/richHtml/jim/2021/36/6/570/img_6.png)

图 6. (a)DWS多晶硅片表面制备亚微米级(SIM)绒面的过程示意图和(b)三种绒面结构的反射率结果[33]

Fig. 6. (a) Schematic illustration of the main steps to prepare the submicron-in-micron (SIM) texture on the DWS mc-Si wafer and (b) experimental reflectance (curves) and simulated reflectance (scatter points) of three samples[33]

![碱、Ag-MCCE和后腐蚀处理获得的不同晶面的硅片表面和截面SEM照片[34]](/richHtml/jim/2021/36/6/570/img_7.png)

图 7. 碱、Ag-MCCE和后腐蚀处理获得的不同晶面的硅片表面和截面SEM照片[34]

Fig. 7. Surface and cross-sectional SEM images of mc-Si grains after etching by alkali, Ag-MCCE and post-etching with different orientations[34]

除此之外, 文献[35,36]研究了Ag-MCCE制绒过程中添加剂的影响,即在Ag辅助的MCCE法制绒过程中, 添加含有烷基酚聚氧乙烯添加剂可以改善Ag沉积, 使Ag颗粒均匀地沉积在硅片表面, 同时又确保颗粒大小适宜, 避免绒面结构发生坍塌。实验结果表明, 该添加剂改善了太阳能电池的外观和性能, 获得的太阳能电池的最高光电转换效率为19.51%。此外, 在Ag颗粒沉积后的腐蚀环节, 加入一种含有生物酶的添加剂, 能够使金刚线切割多晶硅片表面不同取向的晶粒都获得均匀的纳米结构, 有助于提高太阳能电池的性能, 最大光电转换效率达到19.56%。并且使用添加剂后太阳能电池片的有效少数载流子寿命和俄歇复合率分别为未使用添加剂的两倍和三分之一。

在Ag-MCCE制绒过程中, 目前主要采用复合工艺, 同时引入适当的添加剂, 对制绒过程进行优化, 以获得结构和性能优良的绒面, 进而改善太阳能电池的性能。

2.2 Cu催化化学腐蚀

湿法黑硅技术中主要采用的Au、Ag、Pt等金属由于价格昂贵, 且具有较高的氧化还原电位和催化活性, 导致在MCCE过程中腐蚀反应速率过快, 在硅片表面形成大面积的纳米多孔和纳米线阵列。这往往造成太阳能电池片钝化效果差、电流收集效率低等缺点。

针对上述问题, 近年来Cu催化剂逐渐被人们所关注。但是不同于Ag等催化剂, Cu在催化腐蚀过程中, 随着Cu2+不断被还原, 铜颗粒不断长大, 在硅片表面形成一层致密的铜膜[37]。铜膜阻碍了腐蚀液与硅表面的进一步接触, 使反应停滞, 无法在硅片表面获得绒面结构。因此, 往往需要在Cu-MCCE过程中加入氧化剂, 例如H2O2或FeCl3等, 持续氧化Cu, 以确保腐蚀反应持续进行[38]。

在传统的酸腐蚀基础上, 有文献进行了酸腐蚀和铜催化腐蚀的复合制绒研究。Zou等[39]采用酸性湿法刻蚀预处理工艺, 结合低成本的Cu-MCCE过程成功实现了金刚线切割多晶硅片的表面制绒, 获得结构均匀的倒金字塔绒面。为了研究不同铜源对制绒过程的影响, Sheng等[40]分别选用CuSO4、CuCl2和Cu(NO3)2作为铜源, 不同的阴离子会影响溶液中电荷的传递, 影响腐蚀速率。上述三种铜源制绒后分别获得了沟槽状、蠕虫状和倒金字塔状结构的绒面。在铜催化腐蚀制绒过程中, Wang等[41]采用HF/HNO3/H3PO4的混合溶液进行后处理, 修饰绒面结构, 形成了亚微米级的多边形锥孔状结构(图8)。该结构可以有效抑制表面复合, 提高太阳能电池的光电性能, 最高光电转换效率达到18.88%。 Zha等[42]利用Cu催化外加HNO3/HF溶液腐蚀可以形成300~600 nm的亚微米级绒面, 制备的金刚线切割多晶硅太阳能电池的转换效率达到19.06%。

![Cu-MCCE制绒后采用后处理工艺(a, b)前和(c, d)后的硅片形貌图以及(e)后处理工艺示意图[41]](/richHtml/jim/2021/36/6/570/img_8.png)

图 8. Cu-MCCE制绒后采用后处理工艺(a, b)前和(c, d)后的硅片形貌图以及(e)后处理工艺示意图[41]

Fig. 8. SEM images of Si nanostructures produced by Cu-MCCE method (a,b) before and (c,d) after the post-processing treatment and (e) schematic diagram of post-processing treatment[41]

2.3 Ag-Cu复合催化化学腐蚀

在Ag-MCCE过程中Ag颗粒沿着垂直于硅片表面的方向沉积, 而在Cu-MCCE过程中, Cu颗粒沿着腐蚀孔侧壁的方向沉积。因此, 采用Ag-Cu复合催化剂共同进行腐蚀, 既可以减少贵金属Ag的消耗, 又可以获得均匀的绒面结构。

Zheng等[43]在室温下采用一步Ag-Cu双原子催化腐蚀法制备绒面结构, 研究了Ag-Cu摩尔比对多晶硅表面反射率及形貌的影响。通过实验发现Ag-Cu双原子催化腐蚀法制备的绒面结构比单独催化更加平整, 且反射率更低。Wang等[44]研究了Cu、Ag以及Ag-Cu作为催化剂的金属催化腐蚀制绒, 探索不同比例的Cu(NO3)2:HF、AgNO3:HF和AgNO3:Cu(NO3)2对绒面结构的影响。研究表明, 由于硅各晶面的原子受背成键结合力不同, 在加入不同比例的Cu2+和Ag+时, 由于腐蚀速率的差异, 可在不同晶面上获得锥形、楔形、倒金字塔状等不同的绒面结构。在MCCE制绒后, 采用NaF/H2O2的混合溶液进行后处理, 腐蚀纳米结构和去除氧化层, 获得了类似倒金字塔的结构, 硅片表面的反射率低于传统的HF/HNO3酸制绒体系。

Chen等[45]采用一步Ag-Cu共同催化腐蚀法制备金刚线切割多晶硅片的表面绒面, 研究了不同取向的晶面在腐蚀过程中的腐蚀反应。结果表明, 由于不同晶面硅原子的背成键结合力不同, 不同取向上的腐蚀速率差异较大, 可制备出不同夹角的锥形、倒金字塔状绒面。该方法既不需要去除划痕, 也不需要进行后处理。在腐蚀过程中Ag催化腐蚀挖孔和Cu催化腐蚀扩孔同时完成。由于倒金字塔结构良好的减反射及钝化效果, 大大提高了太阳能电池片的性能, 光电转换效率达19.49%。如图9所示为Cu-MCCE和Ag-MCCE处理后的硅片截面形貌SEM照片以及Ag-Cu复合制绒过程的机理示意图。

![(a)Ag-MCCE和(b)Cu-MCCE处理后的硅片截面形貌SEM照片, 以及(c)单独的Cu-MCCE、Ag-MCCE和Ag-Cu复合制绒过程的原理图[45]](/richHtml/jim/2021/36/6/570/img_9.png)

图 9. (a)Ag-MCCE和(b)Cu-MCCE处理后的硅片截面形貌SEM照片, 以及(c)单独的Cu-MCCE、Ag-MCCE和Ag-Cu复合制绒过程的原理图[45]

Fig. 9. Cross-sectional SEM images of Si wafers after (a) Ag-MCCE and (b) Cu-MCCE, and (c) schematics of etching process by single Cu- and Ag-catalyzed chemical etching and Ag/Cu-cocatalyzed chemical etching[45]

2.4 其它金属催化化学腐蚀

除了常用的Ag和Cu催化剂外, 还有其它金属可用于MCCE法制绒。有报道[46]称在硅表面采用磁控溅射法沉积Ni纳米颗粒, 然后置于HF/H2O2的混合溶液中进行腐蚀, 可以制备出低反射率的表面结构。Takaloo等[47]研究了在金刚线切割多晶硅片表面Ni催化一步法制绒。他们选用HF/NiSO4/H2O2的混合溶液进行腐蚀, 通过SEM和电子背散射衍射研究不同取向晶面的腐蚀过程, 最终获得了反射率较低的纳米级多孔结构, 太阳能电池片的光电转换效率为16.60%。Gao等[48]在Cu-MCCE的基础上, 通过在溶液中加入Ni离子, 大大提高了Cu-MCCE的制绒速率, 获得的绒面平均反射率为18.53%。

此外, 有大量文献报道了在单晶硅和多晶硅表面采用Au[49,50,51,52]、Pt[53,54,55]、Fe[38]进行催化腐蚀制备纳米孔或纳米线结构, 但是鲜有相关金属在金刚线切割多晶硅片表面制绒的应用报道。目前广泛采用的MCCE腐蚀的金属仍然主要为Ag和Cu。

2.5 不同MCCE法获得的绒面性能对比

表1归纳了采用不同金属催化剂, 以及不同制绒方法获得的金刚线切割多晶硅片表面反射率及太阳能电池片的性能。由表中可知, 当Ag作为催化剂时, 经催化腐蚀制绒后获得的太阳能电池片光电转换效率最高可达20.89%, 此时反射率为23.7%。这是由于该条件下绒面结构具有较好的深宽比, 同时电池片表面通过沉积SiO2/SiNx叠加层可以获得较好的钝化效果, 经优化后最终获得较高的光电转换效率[57]。由于Ag属于贵金属, 会提高制绒过程的生产成本, 而且含Ag的废液较难处理。针对上述问题, 可以通过引入适当的添加剂来减少Ag的使用, 同时提高制绒效率。此外, 引入Cu作为催化剂, 可以制备复合绒面结构, 既降低了生产成本, 也使废液更易处理, 获得的电池片光电转换效率为19.49%。

表 1.

金刚线切割多晶硅片表面不同MCCE方法制绒后的性能对比

Table 1. Performances for texture surfaces of DWS cut multicrystalline silicon prepared via different MCCE methods

|

图10为电池片光电转换效率与绒面反射率之间的关系图。由图可知, 转换效率由反射率以及绒面结构共同决定, 反射率较低可以产生更多的光生载流子, 而绒面尺寸适宜, 则可以提高表面钝化效果, 减少载流子的复合。因此需要寻求反射率与绒面结构之间的平衡, 进而提高光电转换效率。

![电池片光电转换效率与绒面反射率之间的关系图[31,33-36,42,45,58-65]](/richHtml/jim/2021/36/6/570/img_10.png)

图 10. 电池片光电转换效率与绒面反射率之间的关系图[31,33-36,42,45,58-65]

Fig. 10. Relation between η of solar cells and reflectivity of texture surface[31,33-36,42,45,58-65]

表2为金刚线切割多晶硅片表面不同MCCE方法的优缺点对比。从表中可知, Ag和Cu仍为目前主流的MCCE法制绒所选用的催化剂, 具有广阔的应用前景。这是由于Ag和Cu具有较好的催化活性,可以通过在催化过程中改变腐蚀条件, 调控绒面结构。同时, 采用适当的添加剂, 可以显著提高制绒的效率及绒面的结构均匀性和电池性能。既减少了金属的消耗, 降低了生产成本, 又可以更有效地处理制绒后的废液, 减少环境污染。

表 2.

金刚线切割多晶硅片表面不同MCCE方法的对比

Table 2. Comparison of making texture surface on DWS cut multicrystalline silicon by different MCCE methods

|

3 展望

目前金刚线切割多晶硅片的主流制绒技术为MCCE法, 其具有过程可控、表面结构均匀、减反射效果好等优点, 具有广阔的发展应用前景, 但是仍然存在不足, 需要从以下几个方面解决:

1) 在MCCE法制绒过程中, 不同金属颗粒在硅中的沉积过程还不明晰, 同时金属颗粒沉积的形状及大小的影响因素也尚未明确, 缺乏系统地针对不同晶面、不同金属颗粒对腐蚀速率、腐蚀形貌等的研究。

2) 目前MCCE法制绒为槽式制绒, 相较于传统的酸腐蚀链式制绒, 具有工艺复杂, 流程较长, 时间成本和原料成本高等缺点。因此, 需要缩短制绒环节, 提高制绒效率, 从而节约成本。

3) 目前针对MCCE法制绒过程中添加剂对金属的沉积、腐蚀以及扩孔过程影响的研究较少。如何加入适当的添加剂获得结构均匀、深宽比优良、且性能良好的绒面, 也将是今后的研究热点。

[4] ANDREANI L C, BOZZOLA A, KOWALCZEWSKI P, et al. Silicon solar cells: toward the efficiency limits[J]. Adv. Phys. X, 2019, 4(1): 1548305.

[10] QIU M B, HUANG Y H, LIU Z D, et al. A review of the fabrication methods for solar silicon wafer[J]. Mechanical Science and Technology for Aerospace Engineering, 2008, 27(8): 1017-1020.

[11] CAI E, TANG B, FAHRNER W R, et al. Characterization of the Surfaces Generated by Diamond Cutting of Crystalline Silicon[J], 2011: 1884-1886.

[12] CHEN C C A, CHAO P H. Surface texture analysis of fixed and free abrasive machining of silicon substrates for solar cell[J]. Adv. Mater. Res., 2010: 177-180.

[13] BIDIVILLE A, WASMER K, KRAFT R, et al. Diamond Wire-sawn Silicon Wafers-from the Lab to the Cell Production[J], 2009: 1400-1405.

[30] PENG K, FANG H, HU J, et al. Metal-particle-induced, highly localized site-specific etching of Si and formation of single-crystalline Si nanowires in aqueous fluoride solution[J]. Chemistry, 2006, 12(30): 7942-7947.

[39] ZOU Y X, XI F S, QIU J J, et al. Cu-assisted chemical etching of diamond wire sawn multicrystalline silicon wafers for texturing[J]. China Surface Engineering, 2017, 30(6): 59-66.

[43] ZHENG C F, SHEN H L, PU T, et al. Fabrication and property of anti-reflection structures on multicrystalline silicon by Ag and Cu dually assisted chemical etching[J]. J. Funct. Mater., 2017, 48(1): 1230-1235.

[64] SHEN H L, JIANG Y. Investigation on multi-crystalline black silicon and high efficiency solar cell based on inverted pyramid antireflective structure[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2017, 49(5): 744-752.

[65] SREEJITH K P, SHARMA A K, KUMBHAR S, et al. An additive-free non-metallic energy efficient industrial texturization process for diamond wire sawn multicrystalline silicon wafers[J]. Sol. Energy, 2019, 184: 162-172.

[66] LIU Y B, ZHANG J N, WANG L, et al. An innovative light trapping structure fabrication method on diamond-wire-sawing multi-crystalline silicon wafers[J]. Chemistry Select, 2018, 3(26): 7561-7564.

Article Outline

武晓玮, 李佳艳. 多晶硅表面金属催化化学腐蚀法制绒研究现状[J]. 无机材料学报, 2021, 36(6): 570. Xiaowei WU, Jiayan LI.

![MCCE法原理示意图[18]](/richHtml/jim/2021/36/6/570/img_4.png)