激光抛光技术研究进展与发展趋势  下载: 952次【增强内容出版】

下载: 952次【增强内容出版】

The traditional manufacturing sector is going through a scientific and technical revolution as a result of the rapid advancement of laser technology. Many countries have made significant investments in the research and development of new manufacturing models to achieve high-quality, high-efficiency, flexible automation, integration, and intelligent production. Surface polishing is a crucial step in the manufacturing of industrial products, and it has numerous applications in the domains of aviation, aerospace, automotive, mold, precision manufacturing, semiconductors, and other fields. Additionally, surface polishing quality also directly affects the appearance, performance, and service life of products. Current surface polishing methods like manual/mechanical, chemical/electrochemical, bonnet, abrasive flow, ion beam, and vibration polishing all have their advantages and are appropriate for particular applications; however, they are rarely intelligent or non-polluting and seldom have high quality or efficiency. Therefore, it is imperative to develop cutting-edge and effective surface polishing technologies to meet the strategic goals of reducing carbon emissions and realizing carbon neutrality as well as to support the advancement of the manufacturing industry in an environment friendly manner.

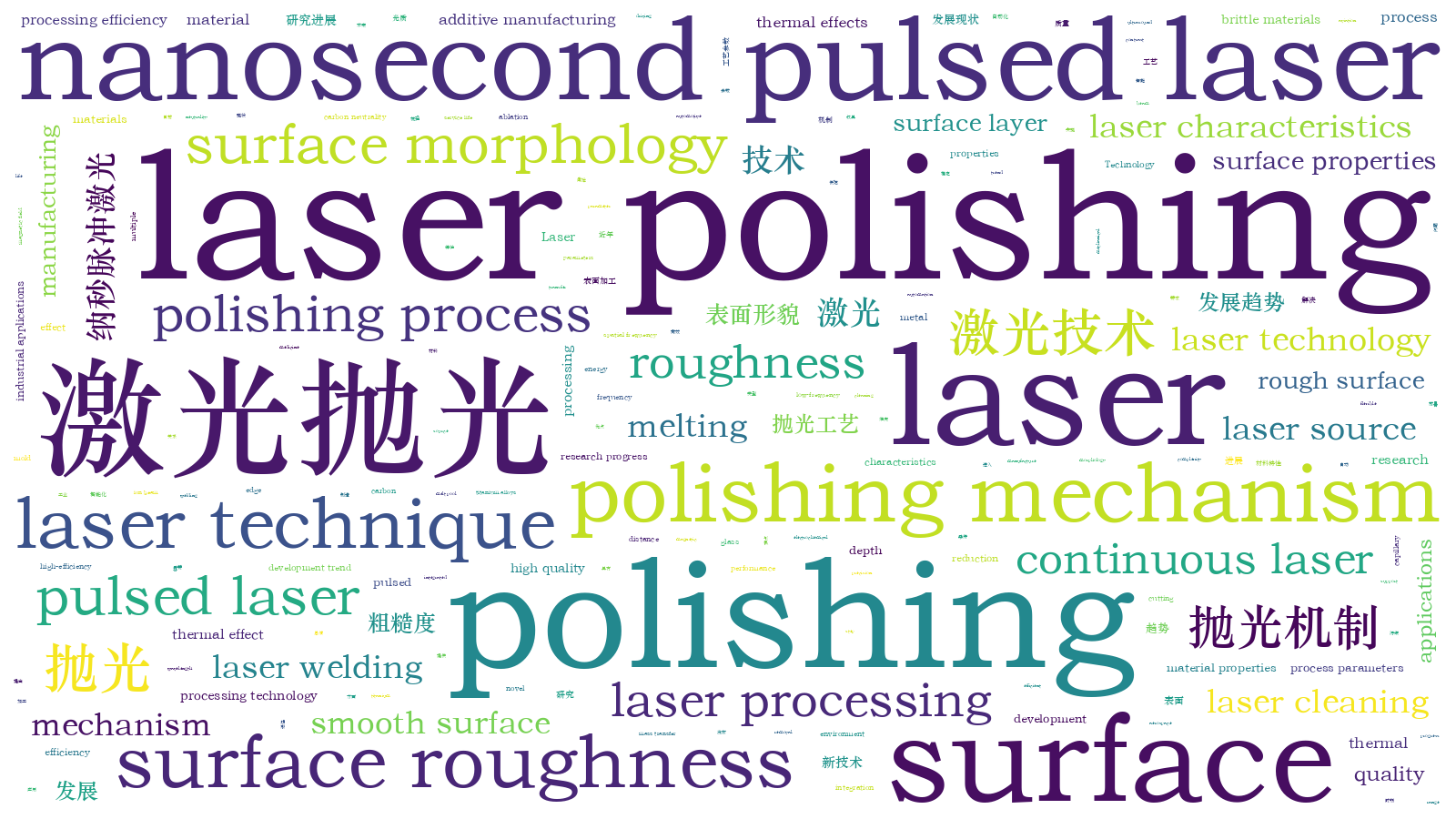

Laser polishing is a novel surface polishing technology that has drawn much interest from researchers both domestically and internationally because it does not pollute, can process diverse objects, has steady polishing quality, and can be easily automated. During laser polishing, the laser melts and evaporates the surface layer of the polished material, driving the molten metal to valleys under the action of capillary or thermal capillary forces, resulting in a smooth surface. Laser polishing not only generates a smooth surface, but also improves the surface properties of the material. Furthermore, laser polishing is more suitable for industrial applications than traditional polishing technologies because it can be integrated to processes such as additive manufacturing, laser welding, and laser cleaning to achieve efficient and intelligent product manufacture. At present, laser polishing technology is still fledgling and several technical challenges remain. Therefore, this paper looks back at the development of laser polishing technology, summarizes the challenges that must be overcome, and analyzes the future development trend of laser polishing technology in anticipation of promoting the advancement and maturity of laser polishing technology.

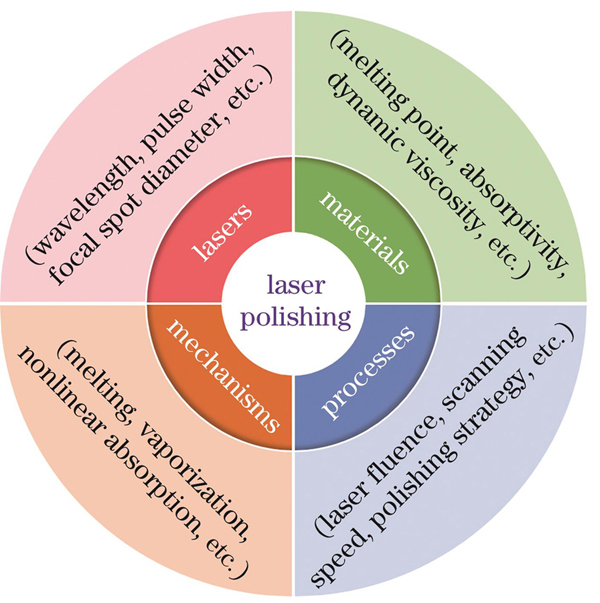

Laser polishing can be categorized into two types thermal and cold polishing, according to physical and chemical changes, where the basic mechanism of thermal polishing is the melting of the surface material and the subsequent redistribution of the molten surface material. Thermal polishing can be specified as employing shallow surface melting or over melting mechanism based on the melting depth. The melting depth in the shallow surface melting mechanism is close to the surface’s maximum peak-to-valley vertical distance, whereas the melting depth in the surface over melting mechanism is greater than the surface’s maximum peak-to-valley vertical distance. The cold polishing process has an insignificant thermal effect and removes the rough surface by an ablation or photochemical mechanism, resulting in a smooth surface. Different surfaces are appropriate for various laser polishing mechanisms, which are deeply related to the material properties, laser characteristics, process parameters, and processing environment. According to the characteristics of the shallow surface melting mechanism and numerous research results (Table 1), the laser polished surface roughness can reach several tens of nanometers under the shallow surface melting mechanism; however, the surface roughness reduction rate is small (10%-60%); in contrast, it is difficult to obtain a smaller surface roughness under the over melting mechanism but a high surface roughness reduction rate (>80%) can be realized. Moreover, the shallow surface melting mechanism is most widely applied in pulsed laser polishing processes and is suitable for metal surfaces with small original surface roughness due to its limited effect on low-frequency feature removal. The over melting mechanism is more frequently used in continuous laser polishing processes, and its large melting depth makes it suitable for metal surfaces with rough original surfaces. The ablation and photochemical mechanism are commonly utilized in ultrashort pulsed laser and short wavelength laser polishing processes, where the thermal effect is minor and ideal for hard and brittle materials like glass, ceramics, and some materials with poor thermophysical properties.

Recently, researchers have reported cutting edge findings in continuous laser and pulsed laser polishing. They found that to achieve high quality and effective laser polishing, scratches over the whole spatial frequency range must be smoothed out, which necessitates the employment of multiple laser polishing mechanisms. Consequently, a novel process combining continuous and pulsed laser polishing has become one of the most active pursuits of laser polishing research, and this combined process can realize high surface roughness reduction rates along with small surface roughness (Fig.10). Moreover, to enhance the heat and mass transfer of the laser polishing melt pool and improve the quality of laser polishing, energy field-assisted laser polishing technologies are being rapidly developed, such as ultrasound and magnetic field. The laser polishing technology has been proven in typical applications like molds, medicine, and additive manufacturing. The Fraunhofer Institute and RWTH Aachen University in Germany have conducted extensive scientific research on laser polishing on a variety of material surfaces, including mold steels, titanium alloys, additive manufacturing workpieces, and glass (Fig.15).

This paper reviews the recent research progress of laser polishing technology, including mechanism, process, surface morphology characteristics, multiple laser polishing, and laser polishing applications, and presents the outlook of the development of laser polishing technology that can promote its applications. Currently, laser polishing technology with various laser source types for diverse objects and applications, including energy field assisted laser polishing and other laser processing technology integration, are being developed to solve the problems of parameter complexity, poor polishing quality, excessive thermal effects, low processing efficiency, poor performance, and others. We believe that with the efforts of most scientist and engineers in the field, laser polishing technology will grow and thrive and will be adopted in the manufacturing sector.

1 引言

表面抛光是产品制造过程中重要的一道工序,在航空、航天、汽车、模具、医药器械、光学和半导体制造等领域都有广泛的应用需求。高质高效的抛光技术对于制造业而言具有至关重要的意义。在模具领域,传统手工/机械抛光仍然是主要的抛光手段,它具有低成本和高灵活性的特点,然而抛光效果高度依赖于操作人员的技术水平[1]。在汽车、化工和医疗器械等领域,不锈钢表面化学/电化学抛光是非常成熟的处理工艺,其优点是抛光表面不会产生应力层,抛光表面精度高,且能处理一些复杂形状的异形件。但是化学/电化学抛光工序繁多,需要成分复杂的电解液,且存在污染环境的潜在风险[2]。在光学和半导体等领域,气囊抛光技术能够抛光非球回转曲面和自由曲面,其抛光表面质量极高[3-4]。除此之外,磨粒流抛光[5]、离子束抛光[6-8]和振动抛光[9]等技术在特定的需求下都有一定的优势和应用。

激光抛光是一种新兴的表面抛光技术,具有无污染、加工对象范围广、抛光质量稳定和易实现自动化等优点,备受国内外研究人员的高度关注[10-11]。其原理是激光使得材料表层熔化或者蒸发,在毛细力或热毛细力的作用下驱动熔融金属流动,实现凸峰填充凹谷,从而获得光滑的表面[12-14]。它可以抛光金属、玻璃和陶瓷等多种类型的材料。相比传统的抛光技术,激光抛光在工业应用方面具有先天的优势,可以和增材制造、激光焊接和激光清洗等技术高度融合,以实现产品的高效智能制造[15-16]。

近年来激光抛光快速发展,不断衍生出新的激光抛光工艺,其应用范围也在不断扩展。因此,本文总结了近年来激光抛光技术的研究进展,包括激光抛光机制、激光抛光工艺、抛光表面形貌特点、激光抛光新技术和激光抛光应用等方面,并且展望了未来激光抛光技术的发展趋势,以促进激光抛光技术的发展和应用。

2 激光抛光机制

根据激光抛光表面热效应大小,激光抛光可分为热抛光和冷抛光。热抛光的基本机制是表面材料的熔化和随后材料的再分布[17],其中根据熔化深度,热抛光分为浅表层熔化机制和表面过度熔化机制[18]。浅表层熔化机制下的熔化深度接近表面最大峰谷垂直距离,而表面过度熔化机制下的熔化深度大于表面最大峰谷垂直距离。冷抛光过程中的热效应较小,粗糙表面通过烧蚀气化机制或光化学机制被去除,从而获得光滑的表面。不同的表面适用于不同的激光抛光机制,而激光抛光机制与材料表面性质、激光特性、工艺参数和加工环境有密切的关系。

2.1 浅表层熔化机制

当激光与金属材料的相互作用以热效应为主时,在较低的激光能量密度下,金属表面的激光抛光机制是浅表层熔化机制。表面的凸峰熔化后,熔体在毛细力作用下流向附近的凹谷,从而获得光滑的表面,其熔化深度仅几微米到几十微米,因此也叫“激光微抛光”[19-21]。

威斯康星大学麦迪逊分校的Pfefferkorn课题组指出,由于熔体持续时间较短且温度梯度较小,因此热毛细力流动或马兰戈尼效应可以忽略不计[20-23]。在毛细力作用下,可以根据空间傅里叶分析来表达激光抛光后表面粗糙度特征振幅[22]:

式中:

大量的研究发现,毛细力主导的浅表层熔化机制能有效平滑临界空间频率以上的高频特征,但是对低频特征几乎没有作用[20,22,24-25]。

![微铣削Ti6Al4V样品激光微抛光[21]。(a)不同空间频率下的对比;(b)表面形貌](/richHtml/zgjg/2023/50/16/1602202/img_02.jpg)

图 2. 微铣削Ti6Al4V样品激光微抛光[21]。(a)不同空间频率下的对比;(b)表面形貌

Fig. 2. Laser micro polishing of micro-milled Ti6Al4V sample[21]. (a) Comparison under different spatial frequencies; (b) surface morphology

根据浅表层熔化机制的特点以及大量的研究结果可以发现,浅表层熔化机制下的激光抛光表面非常光滑,抛光表面粗糙度可达到几十纳米,但是表面粗糙度降低率(10%~60%)较小。

对于粗糙表面而言,浅表层熔化机制并不适合[27]。Dai等[28]通过研究SKD11工具钢的连续激光抛光工艺,发现在较低能量密度下抛光表面呈微熔化状态,此时表面粗糙度由3.571 µm降低至2.437 µm。随着能量密度的增加表面熔化深度逐渐增加,在过度熔化机制的作用下,抛光表面粗糙度达到最小。当能量密度进一步增加,抛光表面粗化。

2.2 过度熔化机制

当激光与金属材料的相互作用以热效应为主时,在较高的激光能量密度下,金属表面的激光抛光机制往往是表面过度熔化机制。与浅表层熔化机制不同的是,过度熔化机制下的表面熔化深度大于表面最大峰谷垂直距离,其熔化深度可达上百微米[29]。在过度熔化机制下,熔体持续时间较长,熔池内发生马兰戈尼对流,材料表面在较大范围内实现再分布,从而获得光滑的抛光表面[30-31]。

Zhou等[32]采用连续激光抛光Ti6Al4V钛合金,激光抛光表面能够明显观察到周期性结构,这种周期性结构与激光能量分布、搭接率和激光扫描方向有明显的相关性。通过调整工艺参数能减小周期性结构的峰谷差,但是仍然无法获得没有周期结构的激光抛光表面。在优化的工艺参数下,表面粗糙度由7.30 µm降低至0.56 µm,这些周期性结构阻碍了激光抛光表面粗糙度的进一步降低。激光束与凝固前端之间的热梯度导致熔融金属位移,最终凝固并形成周期性的表面结构;另一方面激光抛光常见光源的能量分布形式为高斯分布,高斯光斑边缘能量较弱导致激光扫描的边缘区域熔化程度较低,使得抛光表面能明显观察到激光加工痕迹。

![表面过度熔化机制[33-34]。(a)周期性结构的形成机理;(b)典型表面形貌](/richHtml/zgjg/2023/50/16/1602202/img_03.jpg)

图 3. 表面过度熔化机制[33-34]。(a)周期性结构的形成机理;(b)典型表面形貌

Fig. 3. Surface over-melting mechanism[33-34]. (a) Formation mechanism of surface periodic structure; (b) typical surface morphology

过度熔化机制最常见于连续激光抛光工艺,其熔化深度较大,因此过度熔化机制非常适用于原始表面较粗糙的表面[35]。在过度熔化机制下激光抛光表面很难获得较小的表面粗糙度,但是却可以获得较高的表面粗糙度降低率(>80%)。此外,过度熔化机制不适合原始表面较光滑的表面,过度熔化机制下激光抛光表面会形成周期性结构,很难实现表面抛光。

2.3 烧蚀气化机制

当激光与材料之间的相互作用为烧蚀气化时,表层材料瞬间被气化去除,从而实现激光抛光,所采用的激光有纳秒、皮秒和飞秒激光,如

式中:

![烧蚀气化机制的特点[36]。(a)烧蚀气化机制示意图;(b)典型激光抛光表面形貌](/richHtml/zgjg/2023/50/16/1602202/img_04.jpg)

图 4. 烧蚀气化机制的特点[36]。(a)烧蚀气化机制示意图;(b)典型激光抛光表面形貌

Fig. 4. Characteristics of ablation and vaporization mechanism[36].(a) Schematic of ablation and vaporization mechanism; (b) morphology of typical laser polished surface

由于烧蚀气化机制需要很高的峰值能量密度,因此所用的激光光斑尺寸都较小,约几十微米,这意味激光抛光效率较低。为了提高材料去除率和激光抛光效率,只增大激光能量或扫描速度的方式是不可行的。当材料表面温度过高时,材料表面会过度气化,产生等离子体,在等离子体的膨胀压力和高温高压气体的综合作用下,熔融材料会向四周喷溅,使得材料表面出现凹坑,影响表面质量,可能导致抛光表面粗化[38]。一些研究显示,烧蚀气化机制下的激光抛光表面也有明显的周期性微结构,这些周期性微结构多数都是激光加工痕迹,这些微结构与激光扫描方向平行,微结构的尺寸与激光能量分布、重复频率和搭接率有密切的关系。

2.4 光化学机制

烧蚀气化机制的热效应较小但是仍不可忽略。光化学机制同样具有去除表层材料的作用,但是没有热效应[39-40]。常采用的激光为短波长超短脉冲激光和准分子激光,如紫外皮/飞秒激光器。其加工机理是材料表面吸收的光子能量可直接将材料中的化学键打断,促使材料发生离解,从而实现激光抛光[41]。当发生光化学作用时,由于化学键被打断的速率大于其结合的速率,加工区域材料迅速膨胀,局部气压快速增大,并以库仑爆炸形式脱离基体材料,将过剩的能量带走。整个加工过程产生很少热量,因此被称为“冷”加工[42-43]。

光化学机制适用于玻璃[44]、陶瓷等硬脆材料以及一些热物理性能较差的材料[45],它的加工材料几乎没有限制,可以实现真正的“冷抛光”。Liu等[46]采用纳秒紫外激光抛光CVD金刚石材料,其表面粗糙度由336.2 nm降低至16.3 nm。激光抛光12次后表面粗糙度基本趋于稳定,其去除深度约为60 µm。

![紫外激光抛光的光化学机制示意图[46]](/richHtml/zgjg/2023/50/16/1602202/img_05.jpg)

图 5. 紫外激光抛光的光化学机制示意图[46]

Fig. 5. Schematic of photochemical mechanism under ultraviolet laser polishing[46]

基于上述四种激光抛光机制和抛光表面形貌特点,发现激光抛光机制与激光特性、材料性质和工艺参数有着密切的关系。但是它们之间的关系目前尚不明确。比如Liu等[26]采用光斑直径为1 mm的纳秒激光,发现S136钢表面抛光机制为浅表层熔化机制;而Li等[47-48]采用光斑直径为50 μm的纳秒激光,发现钛合金抛光机制为烧蚀气化机制和过度熔化机制。因此,明确激光抛光机制、激光特性、材料性质和工艺参数之间的相互关系是十分必要的,这对于获得高质量的激光抛光表面具有重要的意义。

此外,根据激光抛光机制和抛光表面形貌特点可以发现,为了实现高质高效的激光抛光,需要平滑整个空间频率范围内的划痕,即必须采用多种激光抛光机制,而非某一种,这对于激光抛光工艺的选择具有重要的指导意义。本文将在下一节阐述多种类型的激光抛光工艺以及双束激光异步复合抛光。

3 激光抛光工艺

3.1 连续激光抛光

连续激光有较强的热效应,因此适用于热物理性能较好的材料,最常见的就是金属材料,其重熔深度可达上百微米。仇毅[49]采用光纤连续激光抛光2316模具钢,发现随着离焦量的增大,表面粗糙度呈现先降低后增大的趋势,该现象与浅表层熔化机制和过度熔化机制吻合。随着离焦量的增大,表面凸起会更加明显,同时,与低离焦量低功率加工条件相比,高离焦量高功率下熔融区域更宽。激光热导焊模型的分析结果揭示了该现象的成因。Ukar等[29]采用CO2激光和半导体激光抛光球铣和电火花加工(EDM)预处理的DIN1.2379工具钢,发现在最佳参数下,两种激光都取得了显著的抛光效果,抛光表面粗糙度均小于0.5 μm,表面粗糙度降低率达到80%以上。激光抛光导致的重熔深度达到150 μm。相较于原始硬度(62 HRC),球铣样品激光抛光后表面硬度减小到43.3 HRC,而EDM样品激光抛光后表面硬度减小到53.6~58.1 HRC;球铣样品抛光后热影响区有微细裂纹,而EDM样品没有缺陷。相比CO2激光,半导体激光的抛光效率较高,一部分原因在于所采用的半导体激光光斑直径(2 mm)大于CO2激光的光斑直径(1.04 mm);另一方面半导体激光波长比CO2激光波长短,这意味着金属表面对半导体激光有更高的吸收率,研究结果也证实在同样的抛光效果下,半导体激光所需的激光能量密度较低。

Kumstel等[50-51]采用连续激光抛光Inconel 718合金,研究了光斑直径、扫描速度、激光功率和搭接率对表面粗糙度的影响。通过工艺优化确定了最优的激光功率和扫描速度。在最优参数下,表面粗糙度从1.00 µm降低到0.11 µm。

![连续激光抛光[28,50]。(a)(b)Inconel 718合金表面形貌;(c)(d)SKD11钢表面形貌](/richHtml/zgjg/2023/50/16/1602202/img_06.jpg)

图 6. 连续激光抛光[28,50]。(a)(b)Inconel 718合金表面形貌;(c)(d)SKD11钢表面形貌

Fig. 6. Continuous laser polishing [28,50]. (a)(b) Surface morphologies of Inconel 718 alloy; (c)(d) surface morphologies of SKD steel

近年来,激光抛光技术逐渐被应用到增材制造领域,以应对增材制造工件表面粗糙的问题[52-54]。Obeidi等[55]采用CO2激光对增材制造的316L不锈钢圆柱形样品进行激光抛光。设计了两种实验模型用于优化抛光工艺参数,研究了激光功率、圆柱形样品旋转速度、激光扫描次数、焦距以及搭接率对抛光表面粗糙度的影响。在优化的参数下表面粗糙度从10.4 µm降低到2.7 µm。由于在激光抛光过程中,主要能量被增材制造工件表面的未熔粉末颗粒吸收,因此没有观察到微观组织和显微硬度的显著变化。Rosa等[56]以增材制造的薄壁316L工件为研究对象,深入研究了抛光表面形貌的演变规律,发现通过增加抛光次数可以降低表面粗糙度并减少氧化硅滴落现象,并且能够消除第一次激光抛光时产生的微裂纹。在相同的工艺参数下经过5次激光抛光后,表面粗糙度由21.00 µm减小到0.79 µm。针对薄壁复杂的增材制造零件,激光抛光可以获得光滑的表面。

3.2 脉冲激光抛光

相比连续激光抛光,脉冲激光抛光的热效应较小,因此脉冲激光抛光加工对象多样化,如蓝宝石、玻璃[57-59]、金属材料、陶瓷和硅[60]。国内早期的激光抛光研究主要针对金刚石薄膜、蓝宝石晶体和石英玻璃等硬脆材料。2003年季国顺等[61]采用准分子激光抛光化学气相沉积的金刚石膜,讨论了激光抛光机制和影响因素,分析了激光抛光金刚石膜理论模型、激光抛光后金刚石膜的粗糙度极限。2007年,郭晓艳[62]采用绿光激光(波长λ=532 nm)和紫外激光(λ=355 nm)抛光蓝宝石晶体,研究了激光脉冲能量、扫描速度、激光入射角和扫描方式对抛光表面粗糙度的影响规律,与绿光激光抛光蓝宝石相比较,紫外光激光抛光蓝宝石可获得更好的表面质量。

激光产业的高速发展极大地推动了脉冲激光的应用,脉冲激光抛光的光源由原来的长脉冲激光扩展到超短脉冲激光,其抛光对象也从原来的高价值对象扩展到金属材料表面。Hua等[63-64]使用Nd-YAG毫秒脉冲激光器对冷加工用的DF-2模具钢进行抛光,并研究分析了影响抛光效果的两个因素:激光扫描速度和初始表面状态。通过实验得出,当激光扫描速度为2.5 mm/s时,抛光后最佳表面粗糙度为0.248 µm。Shao等[65]对Fe、Al、Ti和304不锈钢的抛光进行模拟,结果表明,当激光脉宽达到纳秒量级甚至更低时,会获得较大的表面粗糙度降低率;并利用KrF准分子激光对DF-2模具钢进行抛光,粗糙度由抛光前的140.0 nm降至99.5 nm,降幅为28.9%。白浩等[66]建立了脉冲激光抛光温度场与应力场的有限元模型,通过温度场、应力场以及Ti6Al4V钛合金的凝固过程分析,探究了微裂纹的宽度和深度的影响因素,得出抛光微裂纹产生于Ti6Al4V钛合金的凝固时刻,激光功率是微裂纹尺寸特征的主要影响因素等结论,并提出通过外加预热可以减少表面裂纹。Liu等[67]采用纳秒激光抛光5A06铝合金,元素分析结果显示,激光抛光形成的重熔层无镁元素。通过在1000 K和2000 K温度下进行模拟计算,发现镁的饱和蒸汽压远远高于5A06铝合金中的铝、铁、锰和硅的饱和蒸汽压,这就是重熔层中无镁元素的原因。激光抛光后表面粗糙度由1.04 µm减小到0.53 µm,重熔层厚度约为10 µm。Zhang等[68]采用皮秒激光实现氧化铝陶瓷的高效、大面积、无损、高精度抛光,确定了抛光过程中的抛光规律和烧蚀阈值。当激光能量密度为5.09 J/cm2时,扫描速率为800 mm/s,扫描路径间隙为10 μm,与未抛光样品(粗糙度为1.80 μm)相比,抛光后的表面粗糙度降低了82%,达到的最小的表面粗糙度为0.32 μm,其抛光效率为55 mm2/s。研究发现,皮秒激光抛光氧化铝陶瓷的机制不是直接去除表面材料,而是皮秒激光激发纳米颗粒熔化并重结晶,在陶瓷表面形成一层致密的微晶结构,导致表面粗糙度降低。Yan等[69-71]采用飞秒激光抛光ZrO2陶瓷和SiC陶瓷,均取得了良好的抛光效果,其中ZrO2陶瓷表面粗糙度由6.615 μm降低至1.562 μm。

激光抛光表面缺陷与材料的缺陷和工艺参数有着密切的关系,明确激光抛光表面缺陷的形成机理能够更有效地研究激光抛光工艺,从而获得光滑且无缺陷的抛光表面。德国亚琛工业大学的Nüsser等[24-25,72-73]研究发现,能量分布较为均匀的圆形平顶光斑会使抛光表面的粗糙度更低。另外还揭示了激光抛光表面几种结构(缺陷)的形成机制——波纹(ripples)、咬边(undercuts)、微波纹(micro waviness)、边界凸起(border-bulging)、孔洞(holes)、台阶结构(step structures)和微结构(microstructures)等,如

近十年来,随着激光技术在工业领域的应用逐渐扩大,激光抛光技术研究也跨上了新的台阶,脉冲激光抛光也开始被应用到增材制造领域[74-76]。Chen等[77]采用纳秒脉冲激光抛光Al/PLA增材制造工件,表面粗糙度由原始的5.64 µm减小到0.32 µm,力学测试结果表明,激光抛光后Al/PLA工件的储能模量(E')、损耗模量(E")和玻璃化转变温度均有显著改善,抛光后的试样抗拉强度和杨氏模量也相应地增加。Yung等[78-79]采用纳秒光纤激光抛光CoCr增材制造工件,设计了激光功率、扫描速度和偏移量的三因素四水平正交实验,研究结果显示,对表面粗糙度影响最显著的因素为激光功率,扫描速度的影响次之,偏移量的影响最小,表面粗糙度由原始的4.23 µm降低到0.73 µm,表面粗糙度降低率达到82.7%。此外,针对三种不同形状的增材制造工件设计了抛光路径,激光抛光后三种不同形状的增材制造工件表面的粗糙度降低率均大于93%。

Li等[47-48,80-81]采用纳秒光纤激光抛光增材制造的TC4、TC11和Inconel 718合金,均取得了优异的抛光效果,粗糙度降低率达到90%。增材制造TC4工件表面的未熔金属粉末在纳秒脉冲激光的作用下发生烧蚀气化和熔化,使得粗糙度由原来的10.00 µm降低到0.15 µm,重熔层厚度约为80 µm,抛光表面形貌如

![纳秒脉冲激光抛光增材制造TC4工件[47]。(a)宏观效果图;(b)SEM图;(c)三维形貌图](/richHtml/zgjg/2023/50/16/1602202/img_08.jpg)

图 8. 纳秒脉冲激光抛光增材制造TC4工件[47]。(a)宏观效果图;(b)SEM图;(c)三维形貌图

Fig. 8. Nanosecond pulsed laser polishing of additive manufacturing TC4 workpiece[47]. (a) Macroscopic image; (b) SEM image; (c) 3D topographic image

3.3 双束激光异步复合抛光

激光抛光领域代表性文献对比分析如

表 1. 激光抛光领域代表性文献对比分析

Table 1. Comparative analysis of representative literatures in field of laser polishing

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Pfefferkorn等[22]在铣削的TC4钛合金表面采用两步组合的复合激光抛光工艺,在第一步过度熔化机制的作用下表面粗糙度由172 nm降低至86 nm,随后在第二步浅表层熔化机制的作用下表面粗糙度进一步降低至47 nm。两步组合的复合激光抛光工艺获得的表面粗糙度均比一步激光抛光工艺获得的表面粗糙度小。

Nüsser等[72]开发了连续激光和纳秒脉冲复合激光加工系统,其中连续激光聚焦光斑直径较大,主要起到预热基材的作用;纳秒脉冲激光聚焦光斑直径较小,主要起到抛光的作用。Qian等[82-83]在此基础上加入了连续激光,即材料先经过连续激光抛光,随后再经过微秒脉冲激光抛光。在连续激光和微秒脉冲复合激光抛光后,粗糙度由877 nm降低到142 nm,抛光效率达到2890 cm2/h。

Hafiz等[87]研究了轨迹搭接率对AISI H13钢连续激光抛光表面质量的影响。在四种搭接率(80%、90%、95%、97.5%)中,95%的搭接率有利于得到较优的抛光效果,表面粗糙度由1.35 µm降低到0.23 µm。在此基础上,研究者采用纳秒脉冲激光对连续激光抛光过的表面进行精抛光,发现表面粗糙度进一步降低到0.18 µm。Temmler等[88]采用调Q光纤耦合Yb∶YAG激光抛光X38CrMoV5-1模具钢,研究发现,相比连续激光抛光,脉冲激光抛光对空间波长小于80 μm的表面特征依然有效。因此可先采用连续激光进行粗抛光,随后通过脉冲激光进行精抛光。基于连续激光抛光和脉冲激光抛光工艺的探索,研究者深入研究了H11工具钢的连续激光和脉冲激光复合抛光工艺[85]。双束激光异步复合抛光后表面粗糙度显著降低,表面粗糙度由原始的0.53 µm降低到0.05 µm,表面粗糙度降低率达到90%,激光抛光后的效果如

![AISI H11钢双束激光异步复合抛光效果图[85]](/richHtml/zgjg/2023/50/16/1602202/img_09.jpg)

图 9. AISI H11钢双束激光异步复合抛光效果图[85]

Fig. 9. Macroscopic image of AISI H11 steel after dual laser beam asynchronous combined polishing [85]

周浩等[86]采用纳秒脉冲激光和连续激光抛光增材制造的Inconel 718合金,原始表面在纳秒脉冲激光抛光后的粗糙度由15.75 µm降低至6.14 µm,随后再经过连续激光抛光后表面粗糙度进一步降低至0.23 µm,激光抛光表面形貌演变如

![双束激光异步复合抛光增材制造的Inconel 718合金[86]。(a)宏观效果图;(b)纳秒激光和双束激光复合抛光表面3D形貌对比;(c)原始表面形貌;(d)纳秒激光抛光表面形貌;(e)双束激光复合抛光表面形貌;(f)原始表面3D形貌;(g)纳秒激光抛光表面3D形貌;(h)双束激光复合抛光表面3D形貌](/richHtml/zgjg/2023/50/16/1602202/img_10.jpg)

图 10. 双束激光异步复合抛光增材制造的Inconel 718合金[86]。(a)宏观效果图;(b)纳秒激光和双束激光复合抛光表面3D形貌对比;(c)原始表面形貌;(d)纳秒激光抛光表面形貌;(e)双束激光复合抛光表面形貌;(f)原始表面3D形貌;(g)纳秒激光抛光表面3D形貌;(h)双束激光复合抛光表面3D形貌

Fig. 10. Dual laser beam asynchronous combined polishing of additive manufacturing Inconel 718 alloy[86]. (a) Macroscopic visual image; (b) comparison of 3D topographies of surfaces after nanosecond laser and dual laser beam combined polishing; (c) as-fabricated surface morphology; (d) surface morphology polished by nanosecond laser; (e) surface morphology after dual laser beam combined polishing; (f) as-fabricated surface 3D topography; (g) 3D topography of surface polished by nanosecond laser; (h) 3D topography of surface after dual laser beam combined polishing

4 激光抛光新技术

前面阐述了多种类型的激光抛光工艺,其特点是仅有激光加工技术参与表面抛光过程。近年来,激光加工技术与其他技术融合发展,相关表面抛光新技术快速涌现,比如激光辅助机械抛光、超声辅助激光抛光、磁场辅助激光抛光。这些新技术不仅扩大了激光在抛光领域的应用范围,而且融合了多种技术优势,能够进一步提升表面抛光质量和抛光效率。

4.1 激光辅助机械抛光

化学机械抛光技术是目前半导体加工的重要手段,也是碳化硅抛光最有效的工艺方法。然而化学机械抛光可能涉及一些有毒化学品,并且存在材料去除率低、成本高的问题[89]。

为了提高碳化硅材料的去除率,Kim等[90]提出了一种激光辅助机械抛光工艺,即将CO2激光和机械抛光相结合。相比传统机械抛光通过自由磨料滚动去除材料,激光辅助机械抛光利用激光在碳化硅表面产生微裂纹,同时表层被氧化,导致局部硬度降低,当施加向下的机械抛光压力时,游离的磨料会迫使裂缝扩张,被卡的磨料增加了横向应力,这使得表层材料去除更加容易,从而增加碳化硅的去除率。

![激光辅助机械抛光[90]。(a)原理;(b)抛光120 min后的材料去除率](/richHtml/zgjg/2023/50/16/1602202/img_11.jpg)

图 11. 激光辅助机械抛光[90]。(a)原理;(b)抛光120 min后的材料去除率

Fig. 11. Laser assisted mechanical polishing[90]. (a) Mechanism; (b) material removal rate after 120 min polishing

4.2 超声辅助激光抛光

近年来,在激光焊接和增材制造领域,超声技术已经被证明具有细化晶粒、降低孔隙率和提升性能的作用[91-92]。Kang等[93-94]将超声技术与激光抛光技术相结合并应用在304不锈钢表面。在聚焦镜的正上方施加超声,引起聚焦镜的振动,使得聚焦镜与样品之间的工作距离发生改变,从而改变样品表面的激光能量密度,实现激光能量密度交替变换的激光抛光。超声辅助激光抛光设备图如

![超声振动辅助激光抛光[93-94]。(a)实验装置;(b)(c)不同超声振幅下的激光抛光表面形貌](/richHtml/zgjg/2023/50/16/1602202/img_12.jpg)

图 12. 超声振动辅助激光抛光[93-94]。(a)实验装置;(b)(c)不同超声振幅下的激光抛光表面形貌

Fig. 12. Ultrasonic vibration-assisted laser polishing[93-94]. (a) Experimental device; (b)(c) laser polished surface morphologies with different ultrasonic amplitudes

在激光功率为600~700 W、扫描速度为15~25 mm/s、离焦量为7~8 mm的参数下,超声振动辅助激光抛光的加工效果优于一般的激光抛光。其中超声振动辅助激光抛光可使304不锈钢表面粗糙度由2.777 µm降低至0.551 µm,比一般的激光抛光(粗糙度为0.703 µm)降低了21.62%。

4.3 磁场辅助激光抛光

一些研究发现,外加磁场能够改变激光熔池中的传热和传质过程[95-97]。Fritzsche等[98]发现在电磁场的作用下,熔池出现洛伦兹力,抵消了重力,从而成功抑制了熔体不规则下垂。Wang等[99]研究发现磁场产生的洛伦兹力对熔体流动有阻碍作用,使熔体流动速度显著降低,有效地抑制了熔体表面波动,降低了激光重熔后的表面粗糙度。

2020年,Xiao等[100]将磁场引入到激光抛光领域,设计搭接的磁场辅助激光抛光装置如

![磁场辅助激光抛光[100]。(a)实验设备;(b)试样和磁体位置图;(c)磁场模拟分布;(d)磁场强度和激光功率对表面粗糙度的影响;(e)原始表面形貌;(f)无磁场辅助的激光抛光表面形貌;(g)磁场辅助激光抛光表面形貌](/richHtml/zgjg/2023/50/16/1602202/img_13.jpg)

图 13. 磁场辅助激光抛光[100]。(a)实验设备;(b)试样和磁体位置图;(c)磁场模拟分布;(d)磁场强度和激光功率对表面粗糙度的影响;(e)原始表面形貌;(f)无磁场辅助的激光抛光表面形貌;(g)磁场辅助激光抛光表面形貌

Fig. 13. Magnetic field-assisted laser polishing[100]. (a) Experimental device; (b) sample and magnet location diagram; (c) simulation distribution of magnetic field; (d) influence of magnetic field intensity and laser power on surface roughness; (e) initial surface topography; (f) surface topography polished by laser without magnetic field assistance; (g) surface topography polished by magnetic field-assisted laser

5 激光抛光技术的应用

激光抛光表面性能的优劣直接关系到激光抛光技术能否应用到实际工业生产中。激光抛光表面性能与工艺参数、材料性质、抛光环境有着密切的关系。马氏体相变中残余奥氏体的问题使得马氏体钢在激光加工后存在硬度下降的潜在风险。Ukar等[29]发现DIN1.2379模具钢在激光抛光后表面硬度降低了13%,由原始的62 HRC降低至54 HRC,但激光抛光表面硬度仍能满足大多数模具使用条件。此外,激光抛光产生的重熔厚度小于35 μm,从宏观角度来看,力学性能不会有显著的变化。Zhou等[85]通过改变激光抛光环境中的O2含量和CO2含量,调控了H11模具钢表面形貌和性能,研究发现CO2气体在促进激光抛光表面平滑的同时,导致重熔层严重脱碳,碳含量降低了约70%。重熔层碳含量的下降导致马氏体相变更加完全,残余奥氏体含量由(50.3±19.4)%下降至(7.2±4.8)%。与此同时,碳含量的下降导致表面硬度下降。O2含量对激光抛光表面的残余应力和表面硬度等性能的影响较小,但对重熔层碳含量、马氏体和残余奥氏体含量有显著影响。在优化的激光抛光工艺参数下,H11模具钢中的铁素体组织转变为细晶马氏体和少量残余奥氏体组织,激光抛光表面硬度相比基体硬度大幅提高。激光抛光形成的高温度梯度,特别是碳扩散过程引起的脱碳是表面粗糙度和微观组织发生显著变化的主要驱动力。Bhaduri等[74]研究发现激光抛光后处理显著提高了3D打印316L不锈钢的表面硬度,其表面硬度由160 HK0.025增加到318 HK0.025。Li等[47]采用纳秒脉冲激光抛光3D打印的TC4钛合金工件,研究发现激光抛光不仅促进了TC4钛合金中的β相向α'相转变,使得表层中的α'相含量增加,还使得马氏体板条宽度由原来的2.8 µm降低至0.6 µm,压缩屈服强度提高了约12.5%,如

![3D打印TC4钛合金激光抛光表面微观组织分析[47]。(a)反极图;(b)相位分布图;(c)纳米压痕载荷-位移曲线;(d)压缩屈服强度曲线](/richHtml/zgjg/2023/50/16/1602202/img_14.jpg)

图 14. 3D打印TC4钛合金激光抛光表面微观组织分析[47]。(a)反极图;(b)相位分布图;(c)纳米压痕载荷-位移曲线;(d)压缩屈服强度曲线

Fig. 14. Microstructure analysis of 3D-printed TC4 alloy surface after laser polishing[47]. (a) Inverse pole mapps; (b) phase distribution mapps; (c) nanoindentation load-displacement curves; (d) compression yield strength curves

在激光抛光表面耐蚀性能方面,Liu等[26]研究发现在激光抛光后S136模具钢耐蚀性能显著提升,激光抛光试样的腐蚀电流密度仅为原始试样的4.2%,且腐蚀坑数量和尺寸均小于原始试样。激光抛光技术的优势为航天热障涂层的表面致密化和高性能化提供了新的途径,Fan等[71]采用飞秒激光抛光等离子体喷涂制备的ZrO2-Y2O3陶瓷热障涂层,研究发现激光抛光使得表面涂层中的孔洞熔化闭合,通过高温熔盐腐蚀测试发现激光抛光表面表现出比机械抛光表面更加优异的耐熔盐腐蚀性能,这是由于激光抛光形成的致密重熔层不仅阻碍了腐蚀介质的渗透,而且抑制了Y和V元素的扩散。Liu等[84]在MCrAlY热障涂层表面也发现了类似的激光抛光效果。以上众多研究显示,激光抛光除了可以大幅降低工件表面粗糙度,还可以改善工件表面性能,说明激光抛光具有非常大的应用潜力。

目前,国内激光抛光技术研究尚处于跟跑阶段,与国外差距较大,实际应用案例也较少。国外发达国家在模具、医用钛合金和增材制造构件等领域均有激光抛光典型应用案例。德国Fraunhofer激光技术研究所和亚琛工业大学在模具钢、钛合金和增材制造工件表面激光抛光方面开展了大量的科学研究[19,24,34,72-73,85,101],如

![激光抛光技术的典型应用[101-103]。(a)2Cr13模具;(b)TA2叶轮;(c)TC4心室辅助装置;(d)激光选区熔化制造的Inconel 718;(e)玻璃;(f)选择性激光烧结制造的尼龙PA12](/richHtml/zgjg/2023/50/16/1602202/img_15.jpg)

图 15. 激光抛光技术的典型应用[101-103]。(a)2Cr13模具;(b)TA2叶轮;(c)TC4心室辅助装置;(d)激光选区熔化制造的Inconel 718;(e)玻璃;(f)选择性激光烧结制造的尼龙PA12

Fig. 15. Typical applications of laser polishing technology[101-103]. (a) 2Cr13 tool steel; (b) TA2 titanium impeller; (c) TC4 titanium ventricular assist device; (d) Inconel 718 fabricated by selective laser melting; (e) glass; (f) nylon PA12 fabricated by selective laser sintering

高质高效的抛光手段对于模具领域而言至关重要。激光抛光自由曲面、腔体和柱体等复杂形状的模具具有不可比拟的优势。

在医学领域,钛合金因具有良好的生物相容性,成为医疗植入物和心脏手术中采用最多的材料之一。然而这类植入物部件形状复杂,且钛合金抛光难度大,采用传统的手工抛光需要大量的时间和人力。当使用激光抛光实现自动化时,可以显著减少加工时间和成本。德国柏林心脏公司将激光抛光技术应用于心室辅助装置的抛光[101],如

增材制造作为新兴的制造技术,应用领域不断扩展,成为先进制造领域发展最快的技术之一,解决了许多复杂结构零件的成形问题,并大大减少了制造工序,但是增材制造工件表面粗糙的问题一直都是严峻的挑战。将激光抛光作为增材制造工件的后处理手段可应对表面粗糙的难题。比如,在选择性激光熔化(SLM)过程中,在第一阶段的制造过程完成后,多余的粉末就可以回收;第二阶段是抛光过程,抛光可以在同室的惰性气体环境中完成。同样的设备可以同时用于复杂形状的工件的制造和之后的抛光,这不仅节省了工件制造的设备成本,而且缩短了整个工件的制造周期。目前,增材制造工件的激光抛光应用比较广泛,如不锈钢[55-56,74,104]、镍基合金[86,105-107]和钛合金[36,47-48,54,76,80-81,108]等。

除了金属构件的抛光应用外,激光抛光在玻璃和塑料等领域也有一些应用,如熔融石英玻璃抛光[57-59,109]。通过CO2激光烧蚀去除玻璃表面薄层,实现玻璃构件的表面抛光,其烧蚀深度为0.1~10.0 µm,烧蚀速率高达3 mm³/s,表面粗糙度均方根值可低至5 nm,如

在工艺研究的基础上,必须考虑的另一个问题是提高大型工件的激光抛光效率,激光抛光效率对于实际工业生产活动是至关重要的。在保证输出较高的激光能量密度下,通过散焦光束和设置更高的激光功率可在相同的时间内加工更大的区域。与此同时,较大的激光光斑允许较大的激光加工工作距离,这使得整个激光抛光系统拥于更多的空间。目前,激光抛光系统主要由光源(激光器)、光路(准直镜、扫描振镜和聚焦镜)、控制系统和防氧化仓等几部分构成。材料性质和表面抛光需求在很大程度上决定了光源类型和光路设计准则,因此控制系统最终决定了激光抛光系统的设计方案和加工能力。数控系统具有较高的定位精度和稳定性,非常适用于小尺寸规则构件的精密抛光。另一种方案则是机器人系统,它的加工范围比数控系统更大,自由度更高,但重复定位精度稍差,适用于大型复杂构件表面激光抛光。如

6 激光抛光技术挑战和发展趋势

6.1 技术挑战

激光抛光技术作为一种新兴的抛光技术,仍然有一些缺陷问题需要解决,比如工艺参数繁杂、抛光质量不佳、热影响过大、加工效率低和性能下降等问题,这些缺陷在一定程度上限制了激光抛光技术的发展和应用。未来尚需大量的研究明确和克服以下问题。

一是明晰激光特性、材料性质、工艺参数、抛光机制和抛光质量之间的关系,如

二是实现高质高效的激光抛光。单一的激光抛光工艺只能平滑特定频率的表面特征,比如激光微抛光只对高频特征有效,而对低频特征几乎无影响。为了同时获得较大的表面粗糙度降低率和较低的表面粗糙度,激光抛光工艺必须能够有效地平滑表面的所有特征,即需要多种激光抛光机制的作用。显然,多光束复合激光抛光是高质量抛光的解决方案之一。但是复合激光抛光工艺参数繁杂,且需要多种激光束,因此尚需大量的工艺实验研究工艺顺序选择、激光参数和抛光策略优化等。在实现高质量抛光的基础上,提高激光抛光效率,降低使用成本,这对于激光抛光在工程领域中的推广具有重要的意义。

三是明确激光抛光对材料表面性能的影响。目前大多数的激光抛光研究还是以工艺优化为主,关于激光抛光对材料表面性能影响的研究较少。金属材料激光抛光后在深度方向上呈现非均质性,激光抛光会导致材料表面在残余应力、微观组织和性能方面与基体出现差异,这种差异应该被严格控制。例如马氏体钢在激光加工后,微观组织中的残余奥氏体含量可能会增加,从而导致力学性能降低。为了避免和减弱激光抛光对材料表面的负面影响,应严格控制激光的热效应,选择合适的激光束、光路设计、抛光工艺和加工条件。

6.2 发展趋势

前面从激光抛光机制、激光抛光工艺和激光抛光新技术等方面梳理了近年来激光抛光技术的发展情况,阐述了激光类型、抛光机制、工艺参数和材料特性等多个维度的相互关系,但限于篇幅,难以深入全面地介绍整个激光抛光技术的发展态势。从近期发表的文献来看,激光抛光技术进入了新的发展阶段。为了更好地推动激光抛光技术的发展和应用,本小节将梳理目前激光抛光技术的发展趋势,具体表现如下。

一是激光抛光光源类型多样化。从脉宽上看激光抛光光源由早期的长脉冲激光扩展到连续激光和短/超短脉冲激光;从波长看有CO2激光、近红外激光、绿光激光、紫外和准分子激光。除了激光器波长、脉宽和频率等本身的多样化,采用多个激光分步抛光具有更大的优势,研究表明多个激光分步抛光可以比单一激光抛光获得更好的抛光效果。

二是激光抛光对象和应用多样化。随着激光抛光光源类型的多样化发展,特别是短波长激光和短/超短脉冲激光的发展,铝和铜等低激光吸收率的材料激光抛光更加容易。金属材料的激光抛光一直都是科研人员和工程领域关注的重点,近年来陶瓷、塑料和玻璃等非金属材料的激光抛光研究也逐渐增多,这与脉冲激光的快速发展有密切的关系。此外,激光抛光也不再局限于平面工件的抛光,逐渐应用于柱面和球面等复杂形状,满足了实际的抛光需求。

三是激光抛光新技术快速涌现。为了进一步提升激光抛光的质量、效率和工件表面性能,消除激光抛光技术缺陷,近年来激光抛光新技术快速涌现,比如激光辅助机械抛光、超声辅助激光抛光、磁场辅助激光抛光。这些激光抛光新技术融合了多种技术优势,值得进一步研究和发展。

四是激光抛光技术与其他激光加工技术融合发展。表面粗糙的问题限制了增材制造技术的应用,近年来一些学者将激光抛光作为增材制造工件后处理手段以应对其表面粗糙的问题,并且取得了优异的抛光效果。抛光是产品制造过程中不可或缺的一步,因此高质高效的抛光仍然是表面加工的重大需求之一。未来激光抛光与激光清洗、激光冲击强化、增材制造等激光加工技术融合发展是研究热点之一,这使得工件不仅能够获得优良的性能,同时还能降低激光表面处理后的粗糙度,使得整个激光表面处理效率大幅提升,这对于实现“绿色、低碳、高效、智能”制造具有重要的意义。

7 结束语

近十年来,全球制造业进入了新的发展阶段,激光制造被广泛应用于工程领域,这对表面抛光技术也提出了新的要求。激光抛光技术的快速发展为表面抛光的智能化和高效化提供了新的途径。国内外学者在金属材料激光抛光机制、工艺优化和表面性能等方面开展了大量的研究工作,深化了激光抛光技术的基本原理研究,取得了诸多代表性成果,极大地推动了激光抛光技术的发展。当然,激光抛光技术仍然存在一些亟待解决的问题,如多光束复合激光抛光机制、高质高效的激光抛光工艺开发、激光抛光热影响的控制、激光抛光对材料力学性能的影响、智能监测激光抛光过程、多种激光加工技术融合发展等多个方面。相信在广大科研工作者的共同努力下,激光抛光技术将逐渐成熟和完善,并将广泛应用于工程领域。

[1] 张伟康. 模具钢激光抛光过程的数值模拟与缺陷机理分析[D]. 武汉: 华中科技大学, 2019. 10.35812/cellulosechemtechnol.2019.53.66

ZhangW K. Numerical simulation and defect mechanism analysis of die steel laser polishing process[D]. Wuhan: Huazhong University of Science and Technology, 2019.

[2] 严凤洁. 心血管支架电化学抛光试验及表面性能研究[D]. 淄博: 山东理工大学, 2019.

YanF J. Research on electrochemical polishing test and performance of cardiovascular stent[D]. Zibo: Shandong University of Technology, 2019.

[3] Jiang T, Liu J D, Pi J, et al. Simulation and experimental study on the concave influence function in high efficiency bonnet polishing for large aperture optics[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(5): 2431-2437.

[4] Pan R, Zhao W Y, Zhong B, et al. Evaluation of removal characteristics of bonnet polishing tool using polishing forces collected online[J]. Journal of Manufacturing Processes, 2019, 47: 393-401.

[5] Liu H B, Li J Y, Zhang H W, et al. Numerical simulation analysis of micro-hole based on abrasive flow polishing[J]. Vibroengineering Procedia, 2019, 22(3): 149-153.

[6] Deng T T, Xie F, Li J J, et al. Effect of overlapped adjacent tracks on surface morphology in plasma beam polishing of austenitic stainless steel[J]. Applied Surface Science, 2020, 512: 145739.

[7] Xu J, Guo B, Shan D B, et al. Surface quality improvements of WC-Co micro-punch finished by ion beam irradiation for micro-punching process of metal foil[J]. Surface and Coatings Technology, 2013, 235: 803-810.

[8] Xu J, Wang C, Guo B, et al. Surface finish of micro punch with ion beam irradiation[J]. Transactions of Nonferrous Metals Society of China, 2009, 19: s526-s530.

[9] Riemer O, Elsner-Dörge F. Investigation of material removal in vibration polishing of NiCo alloys with millimetre-sized tools[J]. The International Journal of Advanced Manufacturing Technology, 2017, 92(9): 3117-3122.

[10] 陈博文, 孙树峰, 王茜, 等. 材料表面激光抛光技术研究进展[J]. 中国表面工程, 2021, 34(6): 74-89.

Chen B W, Sun S F, Wang X, et al. Research progress of laser polishing technology for material surface[J]. China Surface Engineering, 2021, 34(6): 74-89.

[11] 戴伟, 郑志镇, 李建军, 等. 金属材料表面的激光抛光研究进展[J]. 激光与光电子学进展, 2015, 52(11): 110001.

Dai W, Zheng Z Z, Li J J, et al. Research progress of laser polishing on the metal surface[J]. Laser&Optoelectronics Progress, 2015, 52(11): 110001.

[12] Lambarri J, Leunda J, Soriano C, et al. Laser surface smoothing of nickel-based superalloys[J]. Physics Procedia, 2013, 41: 255-265.

[13] Lamikiz A, Sánchez J A, López de Lacalle L N, et al. Surface roughness improvement using laser-polishing techniques[J]. Materials Science Forum, 2006, 526: 217-222.

[14] Lednev V N, Pershin S M, Ionin A A, et al. Laser ablation of polished and nanostructured titanium surfaces by nanosecond laser pulses[J]. Spectrochimica Acta Part B: Atomic Spectroscopy, 2013, 88: 15-19.

[15] 广东省科学技术情报研究所, 广东省科学院, 广东省激光行业协会. 2020年广东省激光与增材制造产业发展报告[M]. 北京: 科学技术文献出版社, 2021.

Guangdong Institute of Scientific and Technical Information, Guangdong Academy of Sciences, Guangdong Laser Industry Association. Development report of laser and additive manufacturing industry in Guangdong Province in 2020[M]. Beijing: Scientific and Technical Documents Publishing House, 2021.

[16] 宋杨, 王海鹏, 王强, 等. 激光精细表面制造工艺研究及应用: 清洗与抛光[J]. 航空制造技术, 2018, 61(20): 78-86.

Song Y, Wang H P, Wang Q, et al. Research and application of laser fine surface processing technology: cleaning and polishing[J]. Aeronautical Manufacturing Technology, 2018, 61(20): 78-86.

[17] Xia Z B, Fang F Z, Ahearne E, et al. Advances in polishing of optical freeform surfaces: a review[J]. Journal of Materials Processing Technology, 2020, 286: 116828.

[18] Bordatchev E V, Hafiz A M K, Tutunea-Fatan O R. Performance of laser polishing in finishing of metallic surfaces[J]. The International Journal of Advanced Manufacturing Technology, 2014, 73(1): 35-52.

[19] Temmler A, Liu D, Luo J, et al. Influence of pulse duration and pulse frequency on micro-roughness for laser micro polishing (LµP) of stainless steel AISI 410[J]. Applied Surface Science, 2020, 510: 145272.

[20] Perry T L, Werschmoeller D, Duffie N A, et al. Examination of selective pulsed laser micropolishing on microfabricated nickel samples using spatial frequency analysis[J]. Journal of Manufacturing Science and Engineering, 2009, 131(2): 021002.

[21] Perry T L, Werschmoeller D, Li X, et al. Pulsed laser polishing of micro-milled Ti6Al4V samples[J]. Journal of Manufacturing Processes, 2009, 11(2): 74-81.

[22] Pfefferkorn F E, Duffie N A, Li X, et al. Improving surface finish in pulsed laser micro polishing using thermocapillary flow[J]. CIRP Annals, 2013, 62(1): 203-206.

[23] Pfefferkorn F E, Duffie N A, Morrow J D, et al. Effect of beam diameter on pulsed laser polishing of S7 tool steel[J]. CIRP Annals, 2014, 63(1): 237-240.

[24] Nüsser C, Wehrmann I, Willenborg E. Influence of intensity distribution and pulse duration on laser micro polishing[J]. Physics Procedia, 2011, 12: 462-471.

[25] Nüsser C, Willenborg E. High-speed laser micro polishing of TiAl6V4[J]. Journal of Laser Applications, 2022, 34(1): 012025.

[26] Liu E J, Chen X, Pan Z M, et al. Enhanced corrosion performance of S136 steel after nanosecond pulsed laser polishing[J]. Journal of Materials Research and Technology, 2022, 20: 1328-1340.

[27] 姚建华, 黄锦榜, 王光浩, 等. 线切割高粗糙度表面的脉冲激光抛光机制研究[J]. 中国激光, 2021, 48(14): 1402003.

[28] Dai W, Li J J, Zhang W K, et al. Evaluation of fluences and surface characteristics in laser polishing SKD 11 tool steel[J]. Journal of Materials Processing Technology, 2019, 273: 116241.

[29] Ukar E, Lamikiz A, López De Lacalle L N, et al. Laser polishing of tool steel with CO2 laser and high-power diode laser[J]. International Journal of Machine Tools and Manufacture, 2010, 50(1): 115-125.

[30] Xu J L, Zou P, Wang W J, et al. Study on the mechanism of surface topography evolution in melting and transition regimes of laser polishing[J]. Optics & Laser Technology, 2021, 139: 106947.

[31] Zhou H, Zhou H M, Zhao Z Y, et al. Numerical simulation and verification of laser-polishing free surface of S136D die steel[J]. Metals, 2021, 11(3): 400.

[32] Zhou J, Liao C H, Shen H, et al. Surface and property characterization of laser polished Ti6Al4V[J]. Surface and Coatings Technology, 2019, 380: 125016.

[33] Ramos J A, Bourell D L, Beaman J J. Surface over-melt during laser polishing of indirect-SLS metal parts[J]. MRS Online Proceedings Library, 2003, 758(1): 191-199.

[34] Temmler A, Cortina M, Ross I, et al. Evolution of surface topography and microstructure in laser polishing of cold work steel 1.2379 (AISI D2) using quadratic, top-hat shaped intensity distributions[J]. Materials, 2022, 15(3): 769.

[35] Krishnan A, Fang F Z. Review on mechanism and process of surface polishing using lasers[J]. Frontiers of Mechanical Engineering, 2019, 14(3): 299-319.

[36] Shen H, Liao C H, Zhou J, et al. Two-step laser based surface treatments of laser metal deposition manufactured Ti6Al4V components[J]. Journal of Manufacturing Processes, 2021, 64: 239-252.

[37] 陈林, 杨永强. 激光抛光机理及应用[J]. 表面技术, 2003, 32(5): 49-52.

Chen L, Yang Y Q. Mechanism and application of laser polishing[J]. Surface Technology, 2003, 32(5): 49-52.

[38] Chen T, Wang W J, Tao T, et al. Multi-scale micro-nano structures prepared by laser cleaning assisted laser ablation for broadband ultralow reflectivity silicon surfaces in ambient air[J]. Applied Surface Science, 2020, 509: 145182.

[39] 蒋小为, 龙兴武, 谭中奇. 光学玻璃超精密抛光加工中材料去除机理研究综述[J]. 中国激光, 2021, 48(4): 0401014.

[40] 徐一帆, 邵景珍, 林颖, 等. 硬脆材料的激光表面抛光研究进展[J]. 激光与光电子学进展, 2022, 59(13): 1300003.

Xu Y F, Shao J Z, Lin Y, et al. Research progress in laser surface polishing of hard and brittle materials[J]. Laser&Optoelectronics Progress, 2022, 59(13): 1300003.

[41] Giorleo L, Ceretti E, Giardini C. Ti surface laser polishing: effect of laser path and assist gas[J]. Procedia CIRP, 2015, 33: 446-451.

[42] Jang P R, Kim C G, Han G P, et al. Influence of laser spot scanning speed on micro-polishing of metallic surface using UV nanosecond pulse laser[J]. The International Journal of Advanced Manufacturing Technology, 2019, 103(1): 423-431.

[43] Pong-Ryol J, Tae-Sok J, Nam-Chol K, et al. Laser micro-polishing for metallic surface using UV nano-second pulse laser and CW laser[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(9): 2367-2375.

[44] 朱鹏飞. 超快激光抛光技术研究[D]. 西安: 西安工业大学, 2014.

ZhuP F. Study of ultrafast laser polishing technology[D]. Xi’an: Xi’an Technological University, 2014.

[45] Ozkan A M, Malshe A P, Brown W D. Sequential multiple-laser-assisted polishing of free-standing CVD diamond substrates[J]. Diamond and Related Materials, 1997, 6(12): 1789-1798.

[46] Liu H G, Xie L R, Lin W X, et al. Optical quality laser polishing of CVD diamond by UV pulsed laser irradiation[J]. Advanced Optical Materials, 2021, 9(21): 2100537.

[47] Li Y H, Cheng X, Guan Y C. Ultrafine microstructure development in laser polishing of selective laser melted Ti alloy[J]. Journal of Materials Science & Technology, 2021, 83: 1-6.

[48] Ma C P, Guan Y C, Zhou W. Laser polishing of additive manufactured Ti alloys[J]. Optics and Lasers in Engineering, 2017, 93: 171-177.

[49] 仇毅. 光纤激光抛光模具钢研究[D]. 北京: 北京工业大学, 2015.

QiuY. Investigations on fiber laser polishing die steel[D]. Beijing: Beijing University of Technology, 2015.

[50] Kumstel J, Kirsch B. Polishing titanium- and nickel-based alloys using cw-laser radiation[J]. Physics Procedia, 2013, 41: 362-371.

[51] Kumstel J. Laser polishing of metallic freeform surfaces by using a dynamic laser beam preforming system[J]. Journal of Laser Applications, 2021, 33(2): 022020.

[52] Annamaria G, Massimiliano B, Francesco V. Laser polishing: a review of a constantly growing technology in the surface finishing of components made by additive manufacturing[J]. The International Journal of Advanced Manufacturing Technology, 2022, 120(3): 1433-1472.

[53] Basha S M, Bhuyan M, Basha M M, et al. Laser polishing of 3D printed metallic components: a review on surface integrity[J]. Materials Today: Proceedings, 2020, 26: 2047-2054.

[54] Lee S, Ahmadi Z, Pegues J W, et al. Laser polishing for improving fatigue performance of additive manufactured Ti-6Al-4V parts[J]. Optics & Laser Technology, 2021, 134: 106639.

[55] Obeidi M A, McCarthy E, O’Connell B, et al. Laser polishing of additive manufactured 316L stainless steel synthesized by selective laser melting[J]. Materials, 2019, 12(6): 991.

[56] Rosa B, Mognol P, Hascoët J Y. Laser polishing of additive laser manufacturing surfaces[J]. Journal of Laser Applications, 2015, 27(S2): S29102.

[57] Heidrich S, Willenborg E, Weingarten C, et al. Laser polishing and laser form correction of fused silica optics[J]. Materialwissenschaft Und Werkstofftechnik, 2015, 46(7): 668-674.

[58] Matthews M J, Yang S T, Shen N, et al. Micro-shaping, polishing, and damage repair of fused silica surfaces using focused infrared laser beams[J]. Advanced Engineering Materials, 2015, 17(3): 247-252.

[59] Zhao L J, Cheng J, Chen M J, et al. Formation mechanism of a smooth, defect-free surface of fused silica optics using rapid CO2 laser polishing[J]. International Journal of Extreme Manufacturing, 2019, 1(3): 88-98.

[60] 任英明, 张志宇. 双步激光辐射提升纳秒激光抛光单晶硅的表面[J]. 光学学报, 2022, 42(7): 0714004.

[61] 季国顺, 张永康. 激光抛光化学气相沉积金刚石膜[J]. 激光技术, 2003, 27(2): 106-109.

[62] 郭晓艳. 短波长激光抛光蓝宝石工艺过程研究[D]. 广州: 广东工业大学, 2007.

GuoX Y. Study on short wavelength laser polishing of sapphire[D]. Guangzhou: Guangdong University of Technology, 2007.

[63] Hua M, Sedao, Shao T M, et al. Surface transformation of DF-2 steel after continuous mode laser irradiation[J]. Journal of Materials Processing Technology, 2007, 192/193: 89-96.

[64] SeDao M, Hua M, Shao T M, et al. Surface modification of DF-2 tool steel under the scan of a YAG laser in continuously moving mode[J]. Journal of Materials Processing Technology, 2009, 209(10): 4689-4697.

[65] Shao T M, Hua M, Tam H Y, et al. An approach to modelling of laser polishing of metals[J]. Surface and Coatings Technology, 2005, 197(1): 77-84.

[66] 白浩, 王伊卿, 董霞, 等. Ti6Al4V钛合金脉冲激光抛光微裂纹产生机理与尺寸特征研究[J]. 西安交通大学学报, 2015, 49(12): 117-123.

Bai H, Wang Y Q, Dong X, et al. Mechanism and size characteristics of micro crack on polished Ti6Al4V[J]. Journal of Xi’an Jiaotong University, 2015, 49(12): 117-123.

[67] Liu B W, Mi G Y, Wang C M. Study on the morphology and microstructure of 5A06 alloy by high-pulse-frequency pulsed laser micro polishing[J]. Materials Chemistry and Physics, 2020, 255: 123500.

[68] Zhang X M, Ji L F, Zhang L T, et al. Polishing of alumina ceramic to submicrometer surface roughness by picosecond laser[J]. Surface and Coatings Technology, 2020, 397: 125962.

[69] Yan Z X, Lin Q Y, Li G J, et al. Femtosecond laser polishing of SiC/SiC composites: effect of incident angle on surface topography and oxidation[J]. Journal of Composite Materials, 2020, 55(11): 1437-1445.

[70] Zheng Q Z, Cui J L, Fan Z J, et al. An experimental investigation of scan trajectory into the underwater femtosecond laser polishing SiC ceramic[J]. Ferroelectrics, 2020, 563(1): 77-86.

[71] Fan Z J, Sun X M, Zhuo X S, et al. Femtosecond laser polishing yttria-stabilized zirconia coatings for improving molten salts corrosion resistance[J]. Corrosion Science, 2021, 184: 109367.

[72] Nüsser C, Sändker H, Willenborg E. Pulsed laser micro polishing of metals using dual-beam technology[J]. Physics Procedia, 2013, 41: 346-355.

[73] Nüsser C, Kumstel J, Kiedrowski T, et al. Process- and material-induced surface structures during laser polishing[J]. Advanced Engineering Materials, 2015, 17(3): 268-277.

[74] Bhaduri D, Penchev P, Batal A, et al. Laser polishing of 3D printed mesoscale components[J]. Applied Surface Science, 2017, 405: 29-46.

[75] Hofele M, Roth A, Schanz J, et al. Laser polishing of laser powder bed fusion AlSi10Mg parts: influence of initial surface roughness on achievable surface quality[J]. Materials Sciences and Applications, 2021, 12(1): 15-41.

[76] Liang C Y, Hu Y Z, Liu N, et al. Laser polishing of Ti6Al4V fabricated by selective laser melting[J]. Metals, 2020, 10(2): 191.

[77] Chen L, Zhang X Z. Modification the surface quality and mechanical properties by laser polishing of Al/PLA part manufactured by fused deposition modeling[J]. Applied Surface Science, 2019, 492: 765-775.

[78] Yung K C, Xiao T Y, Choy H S, et al. Laser polishing of additive manufactured CoCr alloy components with complex surface geometry[J]. Journal of Materials Processing Technology, 2018, 262: 53-64.

[79] Yung K C, Zhang S S, Duan L, et al. Laser polishing of additive manufactured tool steel components using pulsed or continuous-wave lasers[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(1): 425-440.

[80] Li Y H, Wang B, Ma C P, et al. Material characterization, thermal analysis, and mechanical performance of a laser-polished Ti alloy prepared by selective laser melting[J]. Metals, 2019, 9(2): 112.

[81] Fang Z H, Lu L B, Chen L F, et al. Laser polishing of additive manufactured superalloy[J]. Procedia CIRP, 2018, 71: 150-154.

[82] Qian W, Cai J, Xin Z D, et al. Femtosecond laser polishing with high pulse frequency for improving performance of specialised aerospace material systems: MCrAlY coatings in thermal barrier coating system[J]. International Journal of Machine Tools and Manufacture, 2022, 182: 103954.

[83] Temmler A, Liu D, Preußner J, et al. Influence of laser polishing on surface roughness and microstructural properties of the remelted surface boundary layer of tool steel H11[J]. Materials & Design, 2020, 192: 108689.

[84] Liu Y F, Ouyang W T, Wu H C, et al. Improving surface quality and superficial microstructure of LDED Inconel 718 superalloy processed by hybrid laser polishing[J]. Journal of Materials Processing Technology, 2022, 300: 117428.

[85] Zhou Y Q, Zhao Z Y, Zhang W, et al. Experiment study of rapid laser polishing of freeform steel surface by dual-beam[J]. Coatings, 2019, 9(5): 324.

[86] 周浩, 赵振宇, 周后明, 等. S136D模具钢表面双激光抛光技术研究[J]. 表面技术, 2021, 50(11): 111-120, 128.

Zhou H, Zhao Z Y, Zhou H M, et al. Study on dual-beam laser polishing of surface of S136D die steel[J]. Surface Technology, 2021, 50(11): 111-120, 128.

[87] Hafiz A M K, Bordatchev E V, Tutunea-Fatan R O. Influence of overlap between the laser beam tracks on surface quality in laser polishing of AISI H13 tool steel[J]. Journal of Manufacturing Processes, 2012, 14(4): 425-434.

[88] Temmler A, Willenborg E, Wissenbach K. Laser polishing[J]. Proceedings of SPIE, 2012, 8243: 82430W.

[89] 燕禾, 吴春蕾, 唐旭福, 等. 化学机械抛光技术研究现状及发展趋势[J]. 材料研究与应用, 2021, 15(4): 432-440.

Yan H, Wu C L, Tang X F, et al. The research status and development trends of chemical mechanical polishing[J]. Materials Research and Application, 2021, 15(4): 432-440.

[90] Kim M, Bang S M, Kim D H, et al. Hybrid CO2 laser-polishing process for improving material removal of silicon carbide[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(7): 3139-3151.

[91] Acevedo R, Sedlak P, Kolman R, et al. Residual stress analysis of additive manufacturing of metallic parts using ultrasonic waves: state of the art review[J]. Journal of Materials Research and Technology, 2020, 9(4): 9457-9477.

[92] Tarasov S Y, Vorontsov A V, Fortuna S V, et al. Ultrasonic-assisted laser welding on AISI 321 stainless steel[J]. Welding in the World, 2019, 63(3): 875-886.

[93] Kang D, Zou P, Wu H, et al. Research on ultrasonic vibration-assisted laser polishing of the 304 stainless steel[J]. Journal of Manufacturing Processes, 2021, 62: 403-417.

[94] Kang D, Zou P, Wu H, et al. Theoretical and experimental study of ultrasonic vibration-assisted laser polishing 304 stainless steel[J]. IEEE Access, 2020, 8: 206146-206163.

[95] Wu Z P, Dong Y W, Zhang S T, et al. Discussion on effect of laser parameters and trajectory in combined pulse laser drilling[J]. International Journal of Hydromechatronics, 2021, 4(1): 43-54.

[96] Wang Y F, Chen X Z, Shen Q K, et al. Effect of magnetic field on the microstructure and mechanical properties of Inconel 625 superalloy fabricated by wire arc additive manufacturing[J]. Journal of Manufacturing Processes, 2021, 64: 10-19.

[97] Wang L, Rong Y M. Review on processing stability, weld defects, finite element analysis, and field assisted welding of ultra-high-power laser (≥ 10 kW) welding[J]. International Journal of Hydromechatronics, 2022, 5(2): 167-190.

[98] Fritzsche A, Avilov V, Gumenyuk A, et al. High power laser beam welding of thick-walled ferromagnetic steels with electromagnetic weld pool support[J]. Physics Procedia, 2016, 83: 362-372.

[99] Wang L, Yao J H, Hu Y, et al. Suppression effect of a steady magnetic field on molten pool during laser remelting[J]. Applied Surface Science, 2015, 351: 794-802.

[100] Xiao H B, Zhou Y Q, Liu M J, et al. Laser polishing of tool steel using a continuous-wave laser assisted by a steady magnetic field[J]. AIP Advances, 2020, 10(2): 025319.

[101] Temmler A, Graichen K, Donath J. Laser polishing in medical engineering[J]. Laser Technik Journal, 2010, 7(2): 53-57.

[104] Chen L, Richter B, Zhang X Z, et al. Modification of surface characteristics and electrochemical corrosion behavior of laser powder bed fused stainless-steel 316L after laser polishing[J]. Additive Manufacturing, 2020, 32: 101013.

[105] Bures M, Zetek M. Application of laser surface polishing on additive manufactured parts of Inconel 718 nickel-based superalloy[J]. MM Science Journal, 2020, 2020(1): 3873-3877.

[106] Li Y H, Zhang Z, Guan Y. Thermodynamics analysis and rapid solidification of laser polished Inconel 718 by selective laser melting[J]. Applied Surface Science, 2020, 511: 145423.

[107] Ribeiro K S B, Mariani F E, Idogava H T, et al. Evaluation of laser polishing as post-processing of Inconel 625 produced by directed energy deposition[J]. Procedia Manufacturing, 2021, 53: 368-374.

[108] 廖聪豪, 周静, 沈洪. 增材制造TC4钛合金在激光抛光前后的电化学腐蚀性能[J]. 中国激光, 2020, 47(1): 0102003.

[109] Lai M H, Lim K S, Gunawardena D S, et al. CO2 laser applications in optical fiber components fabrication and treatment: a review[J]. IEEE Sensors Journal, 2017, 17(10): 2961-2974.

Article Outline

刘二举, 徐杰, 陈曦, 陈彦宾, 单德彬, 郭斌. 激光抛光技术研究进展与发展趋势[J]. 中国激光, 2023, 50(16): 1602202. Erju Liu, Jie Xu, Xi Chen, Yanbin Chen, Debin Shan, Bin Guo. Advancements and Developments of Laser Polishing Technology[J]. Chinese Journal of Lasers, 2023, 50(16): 1602202.

![激光微抛光机制的示意图[20]](/richHtml/zgjg/2023/50/16/1602202/img_01.jpg)

![激光抛光表面结构[73]](/richHtml/zgjg/2023/50/16/1602202/img_07.jpg)

![激光抛光机原理图[52,110]](/richHtml/zgjg/2023/50/16/1602202/img_16.jpg)