热交换坩埚下降法制备大尺寸氟化铈晶体的热场设计与优化

氟化铈(CeF3)晶体具有宽透过波段、高透过率、低声子能量以及低热透镜效应等特性[1], 被用于开发各种激光波长的高功率法拉第光隔离器[2⇓⇓-5], 是目前激光基质和磁光晶体领域的研究重点和热点。此外, CeF3晶体在氟离子电池固态电解质[6]、密度快速闪烁体[7]以及纳秒级衰减时间和高辐射硬度等高能物理领域[8]也具有广泛应用。随着CeF3晶体在激光和磁光领域应用的持续发展, 大尺寸、高质量的CeF3单晶的需求日益急迫。然而, 不同于硅和砷化镓等材料在熔融状态下的高导热性, CeF3熔体的高黏度和低热导率不利于热量和溶质的快速输运与均匀分布, 从而给坩埚下降法制备大尺寸、高光学质量CeF3单晶的炉体结构和制备工艺带来了较高要求。

数值模拟可以高效便捷地获取实验手段难以获取的温场、流场、浓度场等信息, 帮助加深对结晶过程的理解, 降低晶体生长摸索优化成本。Kuppurao与Derby[9]设计了不同坩埚支撑杆结构, 借助模拟研究发现外壳热导率较低的中空支撑杆设计能在增强轴向热流的同时抑制径向散热, 从而获得凸界面。Hahn与Yoon[10]通过模拟发现在坩埚壁和炉体内壁之间加入反射屏可以调控坩埚壁热量分布和温度梯度, 进而将凹界面优化为凸界面。Epure等[11]通过模拟证明界面的形状与晶体和坩埚间隙的厚度、坩埚的厚度以及熔体、晶体、气体和坩埚的导热系数有关, 通过增大晶体、熔体与坩埚间的间隙, 可将凹界面变为平界面乃至凸界面。Zappettini等[12]通过数值模拟和实验结合证明了石英坩埚的高热导石墨支架和覆盖在熔体顶部的元件有助于在坩埚下降法生长CdZnTe晶体过程中获得凸界面。Yang等[13]通过瞬态模拟发现采用先慢后快的坩埚下降速度可以实现平坦或略凸的界面, 并且较宽的冷区炉膛有利于形成较好的生长界面, 显著降低晶体内部的温度梯度, 从而降低热应力。Zhao和Liu[14]采用准稳态数值计算方法研究了水冷套对固液界面换热的影响, 结果表明通过水冷套作为改进的防热设计, 固液界面的传热得到了很好的控制, 界面处轴向温度梯度增大, 晶体生长速度可提高20%。Zhang等[15]通过模拟发现掺杂剂的径向偏析导致了化学应力, 并提出可以通过调整掺杂剂的分布来获得有利的残余化学应力场以降低晶体开裂的可能性。Fedyushkin等[16]的模拟结果表明, 缓慢加速旋转浸入式加热器有利于获得均匀的溶质分布,对于混合熔体中的杂质十分有效, 而振动浸入式加热器则可以获得较为有利的平界面。从上述研究可知数值模拟对分析、解决坩埚下降法晶体生长中的实际问题有较大帮助。然而目前鲜有针对坩埚下降法生长CeF3晶体的数值模拟研究, 由CeF3熔体低导热性引发的生长问题以及解决方案未有报道, 生长过程中炉体结构和工艺参数对温度分布和结晶界面的影响机制也尚不清楚。

本课题组基于实际炉体建立物理模型, 对热交换坩埚下降法生长大尺寸(ϕ80 mm)CeF3晶体进行数值模拟, 研究炉体结构与晶体/熔体温度分布关系, 探索不同生长阶段界面的变化规律以及热场结构对生长界面的作用机制, 提出改善温度分布、优化界面形状的有效方案。本工作首先对生长大尺寸氟化钙(CaF2)晶体的热交换坩埚下降炉进行炉体温场结构的校验与优化, 通过建立热交换坩埚下降法生长晶体中传质传热过程的物理和数学模型, 研究发热体长度和隔板宽度等关键参数对温场的影响规律, 并以坩埚中心轴纵向温度、坩埚底部径向温度以及中心轴纵向温度梯度为参考标准得出参数优化方案。在此基础上, 模拟CeF3晶体不同生长阶段的相变和流动特性, 研究不同生长阶段固液界面形状的变化规律, 并尝试改善放肩阶段和等径阶段的界面形状。

1 物理、数学模型与数值计算方法

1.1 物理模型

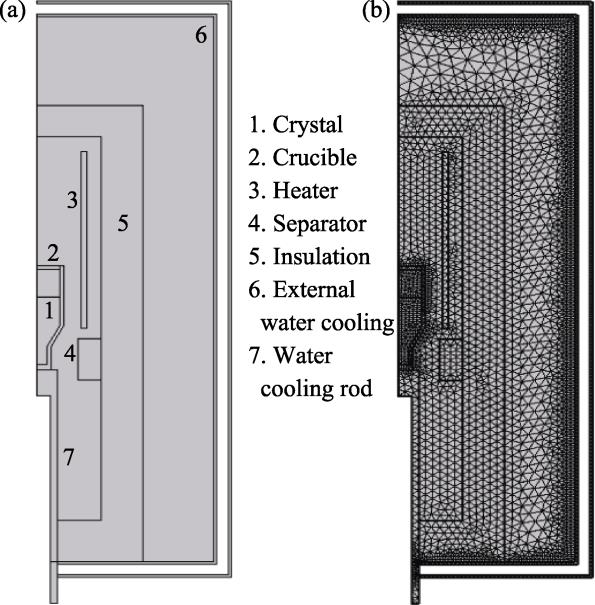

考虑实际炉体结构的对称性, 模拟中将热交换坩埚下降炉简化为二维轴对称模型, 如图1(a)所示, 保温层将炉体分为内外两部分, 内部主要由坩埚、发热体、隔板以及水冷支撑系统组成, 外部为水冷炉壳, 晶体生长时炉内保持高度真空。坩埚为石墨材质, 总长200 mm, 直径78 mm,;发热体为石墨材质, 为晶体生长提供热源, 长度340 mm;隔板为炭毡材质, 厚度80 mm,宽度39 mm,;水冷支撑系统为不锈钢材质, 位于坩埚下方, 水冷杆进出水温度分别为288和303 K, 流量为15 L/min。

晶体生长过程中研究人员最关注的部分集中在坩埚位置, 因此在进行网格划分时使用了三种尺寸的三角形网格, 如图1(b)所示, 坩埚及内部区域为关键部分, 使用6 mm网格, 坩埚和保温层之间的部分使用8 mm网格, 保温层外的真空部分使用12 mm网格, 由于水冷炉壳尺寸有限, 因此单独划分网格。为验证网格无关性, 把网格加密一倍, 结果发现坩埚中心轴温度差值小于0.18%, 因此为节约计算量采用当前网格。

1.2 数学模型

坩埚下降法生长CeF3晶体的下降速率为 0.5 mm/h, 考虑到热传导速率比下降速率快两个量级, 对流速率又比热传导速率至少快一个量级[17], 因此采取稳态模拟。流动方面, CeF3晶体热膨胀系数为5.14×10-5 /K, 运动黏度为7.54×10-7 m2/s, 坩埚半径为0.04 m, 流体与壁面最大温差为100 K, 格拉晓夫数Gr = 5.68×106, 参照文献[18]将流动视为层流, 采用焓-多孔模型[19]处理熔体凝固相变问题, 同时基于Boussinesq 假设描述熔体的热致自然对流。连续性和动量方程如下:

其中,

传热方面, 本模拟考虑了导热、对流以及辐射间的耦合过程, 传热方程如下:

其中, ρi、Cpi、ki分别为不同材料的密度、恒压热容以及热导率, 温系数以及热导率, qsou和qrad分别为热源和热辐射项, 炉内表面对表面辐射以及晶体、熔体参与介质辐射采用DO辐射模型。

本研究采用商业软件COMSOL模拟热交换坩埚下降法(HEB)生长大尺寸CeF3晶体中的流动、传热及相变过程, 主要涉及层流、流体传热、表面对表面辐射以及参与介质中的辐射四个模块。采用参数化求解器和自适应网格划分求解固液相变过程。用于温场模型的材料属性如表1所示[6,20]。

表 1.

材料热物性参数

Table 1. Thermophysical parameters of materials

|

2 结果与讨论

2.1 温度梯度场结构优化

热交换坩埚下降炉进行CeF3晶体生长试验时,常出现温场结构不合理, 坩埚顶部熔体挥发严重而坩埚底部晶体却不能熔化(图2箭头所示)的问题, 为此, 本工作首先对炉体结构进行校验与优化。为控制变量, 根据实际晶体生长炉和热量损耗情况, 在模拟中设置发热体功率为6 kW。

发热体为晶体生长提供热源, 图3展示了发热体长度分别为100、200和340 mm时坩埚内部温度分布情况。如图3(b)所示, 总体上发热体长度越短坩埚中心轴温度越高, 但长发热体的中心轴顶部温度有快速上升的趋势(图3(b)插图)。不同长度发热体对应的坩埚底部径向温度分布规律(图3(c))也表明, 发热体越短径向温度越高, 100 mm长的发热体对应的坩埚底部径向温度比340 mm长的发热体高45 K左右。图3(d)为不同长度发热体对应的中心轴纵向温度梯度, 在籽晶部分三组不同长度发热体对应的中心轴纵向温度梯度较为接近, 在放肩和等径部分表现为发热体越长温度梯度越大, 在晶体上部边缘处三组温度梯度逐渐变小并汇聚为一点, 而后在坩埚顶部迅速增大, 且发热体越长, 增大的趋势越明显。从温场分布来看, 发热体附近的等温线呈环状分布, 高温中心位于发热体中部偏上的位置, 所以当坩埚高200 mm, 而发热体相对于坩埚较长的情况下, 高温区域位于坩埚上方, 导致坩埚内部的整体温度较低。发热体变短, 高温中心会随之下移, 坩埚内部温度也会增加。因此, 匹配坩埚高度的短发热体更有利于晶体生长初始阶段的化料与生长, 接下来其他模拟参数也都采用了长度为100 mm的短发热体。

图 3. 不同长度发热体对应的坩埚内部温度分布

Fig. 3. Internal temperature distribution of the crucible corresponding to the heating elements of different lengths

在坩埚下降法生长晶体过程中, 位于发热体下部的环形低热导率隔板将保温层内部炉腔分为上部高温区和下部低温区, 而晶体生长的结晶界面一般位于隔板包围的温度梯度区内。热交换坩埚下降炉的隔板为炭毡隔板, 厚度为80 mm, 宽度为39 mm。在此基础上进一步研究隔板的尺寸对坩埚内温度分布的影响。

图4(a, b)展示了隔板宽度为39、45和50 mm时坩埚内部温度分布情况。从图4(a)坩埚内部中心轴温度分布可以看出, 隔板宽度越大整体温度越高, 隔板宽度50 mm对应温度比隔板宽度39 mm约高100 K。在图4(b)坩埚底部径向温度显示的结果中, 三种不同宽度隔板情况下的结果较为接近, 但50 mm宽的隔板对应的温度值略高于其余两者。出现上述结果可能是由于当隔板宽度增大时, 隔板与坩埚之间的距离也随之缩短, 发热体通过隔板与坩埚之间的间隙向下散失的热量也随之减少, 因此更多的热量进入坩埚, 坩埚整体的温度变高。

图 4. 不同宽度隔板对应的坩埚内部温度分布

Fig. 4. Temperature distributions inside the crucible corresponding to the partitions of different widths

2.2 晶体生长界面形状调控

根据上述结果, 选取短发热体(100 mm)和原隔板模拟分析了CeF3晶体在籽晶、放肩和等径生长阶段的流动与相变特性。

图5(a)右半部分展示了晶体高度22 mm(籽晶生长阶段)时的固液界面和流场, 由于靠近底部水冷, 加之石墨坩埚的良好导热性, 固液界面中心温度低于边缘温度, 界面明显凸向熔体。从温度云图(图5(a)左半部分)等温线整体上凸(放肩部分略平)可知坩埚壁温度均不低于中心轴温度, 由此引发的热致浮力对流顺着坩埚壁上升, 再沿着中心轴下流, 形成一个较大的逆时针涡包。图5(b, c)分别为晶体高度55 和64 mm(放肩生长阶段)时的温度云图和流场图及界面形状, 在此阶段坩埚外表面积迅速增大, 且由于存在隔板, 没有热源直接辐射加热, 因此这部分坩埚壁表现为向下部冷腔大量散热, 引起坩埚壁过冷, 进而产生凹界面。虽然这一阶段坩埚壁过冷固液界面凹向熔体, 但模拟结果表明等径部分等温线仍呈上凸趋势(图5(b)温度云图), 也即坩埚壁附近的温度仍高于中心轴, 因此图5(b)中涡流方向与籽晶阶段相同, 为逆时针。而在放肩阶段的后半段(晶体高度64 mm), 随着水冷效果减弱, 相比于图5(b), 图5(c)中等径部分等温线上凸趋势明显减弱, 界面附近的等温线甚至呈下凹分布, 所以熔体中流动状态有了较大变化, 如图5(c)右半部分流场图所示, 熔体右上角依然为逆时针涡包, 但涡包大小和速度明显降低, 靠近界面附近则出现了较大的顺时针涡包。图5(d)右半部分为晶体高度104 mm (等径生长阶段)时的流场和固液界面示意图, 随着固液界面上移, 晶体部分长度增大, 由于晶体导热系数较低(1.7 W/(m·K)), 底部水冷散热难以作用到固液界面, 此时主要依赖隔板以下的坩埚壁朝外辐射散热, 这就导致固液界面中心轴处温度高于壁面附近温度(图5(d)左), 所以整体呈凹界面分布。流动状态也由图5(c)中的双涡包彻底转变为沿中心轴上升顺着坩埚壁下流的顺时针涡包。

图 5. 不同生长阶段的温场分布(左)和流场分布及界面形状(右)

Fig. 5. Thermal field distribution (left) and flow field distribution, interface shape (right) at different growth stages

上述模拟结果表明, 利用初步优化的炉体结构生长CeF3晶体时, 在放肩和等径生长阶段均出现了凹界面, 不仅不利于界面排出杂质, 且壁面杂晶容易侵入晶锭[21-22], 在实验中也观察到CeF3晶体中存在从放肩阶段一直延伸到等径末端的多晶, 如图6所示。因此, 进一步对界面形状进行优化。

图 6. 从放肩延伸到等径末端的多晶的照片

Fig. 6. Pictures of polycrystalline extending from shouldering stage to the end of cylinder stage

在晶体生长的放肩阶段, 改变隔板形状对于放肩部分坩埚壁附近的热量分布有明显影响, 因此改变隔板形状可能有利于优化放肩部分的固液界面形状。图7(b)为改变隔板形状后对应温场分布和固液界面形状, 与原隔板的情况(图7(a))相比, 固液界面由凹界面变为微凸界面, 对应温场在固液界面附近的等温线也由凹变平, 也就是说界面处坩埚壁附近温度不再低于中心轴。这说明改变隔板的形状能使发热体的一部分热量抵达坩埚壁放肩部分, 在一定程度上抑制放肩部分坩埚壁过冷, 进而改善放肩阶段的固液界面形状。由此可以推断, 若增加下发热体, 在晶体放肩生长时进行热补偿, 同样也能抑制放肩坩埚壁过冷从而改善放肩固液界面形状。

图 7. 放肩阶段温场分布(左)和界面形状(右)

Fig. 7. Thermal field distribution (left) and interface shape (right) in the shouldering stage

关于等径生长阶段优化, 参考Hahn与Yoon提出的方法[10], 在等径阶段固液界面下方的坩埚壁和保温层之间加入具有一定倾角的反射屏以改善此阶段的固液界面形状。图8(a, b)分别为无反射屏有隔板(原隔板)和有反射屏无隔板条件下的温度分布和界面形状。与原隔板的条件相比, 加反射屏的条件下对应固液界面由凹界面变为微凸界面, 图中左侧显示的温场中界面附近的等温线由凹变凸, 熔体上部等温线也有凹变平或微凸。模拟结果证明, 加反射屏对于改善等径阶段的固液界面有一定的效果。

图 8. 等径阶段温场分布(左)和界面形状(右)

Fig. 8. Thermal field distribution (left) and interface shape (right) in the cylinder stage

3 结论

本研究通过数值模拟考察分析了热交换坩埚下降炉关键炉体结构对CeF3晶体生长热场分布的影响,模拟结果显示, 匹配坩埚高度的短发热体更有利于晶体生长初始阶段的化料与生长, 改变隔板形状能够调整热量分布, 从而改善坩埚放肩部分的过冷情况。在此基础上研究不同生长阶段的固液界面形状和熔体流动变化规律, 发现不同生长阶段对应的温场流场以及界面形状有所不同。籽晶阶段为凸界面, 涡包为逆时针方向, 放肩阶段为凹界面, 且由于温度分布变化,涡包方向由逆时针转变为顺时针, 等径阶段保持了凹界面和顺时针涡包的状态。最后对放肩阶段和等径阶段的固液界面形状优化提出了改进建议, 改变隔板形状能抑制放肩部分坩埚壁过冷, 使凹界面变为微凸界面, 等径阶段的凹界面在反射屏作用下转变为凸界面。

[8] INAGAKI T, YOSHIMURA Y, KANDA Y, et al. Development of CeF3 crystal for high-energy electromagnetic calorimetry[J]. Nuclear Instruments & Methods in Physics Research Section A-Accelerators Spectrometers Detectors and Associated Equipment, 2000: 126.

[22] HAO P, ZHU J, LIAO J, et al. Quality control and process optimization of ingot crystalline silicon based on neural network and genetic algorithm[J]. Journal of Synthetic Crystals, 2022: 385.

穆宏赫, 王鹏飞, 施宇峰, 张中晗, 武安华, 苏良碧. 热交换坩埚下降法制备大尺寸氟化铈晶体的热场设计与优化[J]. 无机材料学报, 2022, 38(3): 288. Honghe MU, Pengfei WANG, Yufeng SHI, Zhonghan ZHANG, Anhua WU, Liangbi SU.