网状结构热障涂层的激光快速成型及抗热震性  下载: 1130次

下载: 1130次

1 引言

航空发动机中常采用镍基高温合金作为涡轮叶片材料,以满足叶片的工作温度要求。虽然镍基高温合金已经能够承受1000 ℃左右的温度,但为了增大发动机的工作效率,仍希望能够持续提高叶片的工作温度。可采用的方法是在镍基合金上沉积一层对表面起到抗腐蚀、耐高温、隔热等保护作用的热障涂层(TBC)。目前,这种涂层已被广泛应用于航空发动机热端部件,在航空航天领域起着十分重要的作用[1-3]。

通常,热障涂层系统为双层系统,即在金属基底上先后沉积金属粘结层和陶瓷层。起到隔热作用的为陶瓷层,厚度一般在0.1~0.4 mm之间,粘结层的厚度一般在0.075~0.2 mm之间[4]。金属粘结层用于缓解陶瓷层与金属基体间的热膨胀系数不匹配,增大涂层之间的结合强度。常用的陶瓷层材料是含有质量分数为7%~8%Y2O3的稳定ZrO2。在氧化锆(YSZ)材料中添加适量的Y2O3,既可使YSZ材料的热导率更小,从而拥有更好的隔热作用,也可以有效地抑制氧化锆在高温下的相变,有利于热障涂层的热稳定性的提高,提高抗热流冲击的能力[5]。粘结层的材料通常为MCrAlY,其中M可以是Co、Ni或Co与Ni的混合[6-7]。

然而,经过长期服役的热障涂层往往会出现剥落的情况,失去对基体的保护作用。影响热障涂层剥落的因素很多,热生长氧化层(TGO层)及材料性质的热不匹配等因素都可能导致涂层失效[8]。由于陶瓷层中存在大量的孔隙,在高温环境中时,O元素会通过陶瓷层渗透到粘结层的表面,与粘结层中的Al、Cr、Ni等元素反应生成氧化物,这些氧化物聚集在一起,在粘结层与陶瓷层之间形成了不平坦的TGO层。TGO层不断生长,导致应力和变形集中,进而产生裂纹,缩短了涂层的使用寿命。陶瓷层与粘结层、基体材料的热膨胀系数不匹配引起的残余应力是陶瓷层剥落的另一重要因素[9-11]。这种热不匹配的现象可以采用梯度涂层方法缓解,即令中间层材料ZrO2和MCrAlY的成分含量由底面向顶面呈连续梯度变化。但是这种涂层制备工艺尚不成熟,还没有得到广泛应用。在陶瓷层和金属基底之间采用网状结构的粘结层也是一种缓解热障涂层热应力不匹配的方法[12-14]。Merrill等[12]以预制的蜂窝结构为粘结层,采用焊接的方法将其固定在基体材料上,再用等离子喷涂方法喷涂陶瓷粉末,这种方法可以将陶瓷层分隔开,增加了变形能力。Wallace等[13]采用钎焊的方法,在金属基体上焊接了一定厚度的FeCrAl金属纤维。李鑫等[14]则采用电沉积的方法,在合金基体上制备了网状粘结层。然而,采用这些方法通常需要预制网格或模板,曲面的涡轮叶片使得制备过程较困难。此外,还存在网格结构与基体结合强度低及网格的结构和尺寸难以精确控制等问题,限制了有网格衬垫的热障涂层的进一步研究及应用。关于网状衬垫在热震实验[15]中改善热障涂层性能的研究未见报道。激光快速成型法不仅工艺简单,而且涂层与基底的结合强度高,为网状衬垫结构的制备提供了新的方法[16]。

本文在高温镍基合金基体上,用激光快速光成型的方法分别制备了网状结构及平面结构的粘结层,然后用等离子喷涂法喷涂陶瓷层,得到有网状结构衬垫和传统两层结构的热障涂层。通过热震实验的方法对两种热障涂层进行了抗热震性能检测,结合有限元方法模拟分析了网状结构对热障涂层在热震中的应力分布的影响,探究了网状结构热障涂层在热震中的失效机理。

2 热障涂层的制备及其抗热震性能检测

2.1 激光快速成型制备热障涂层

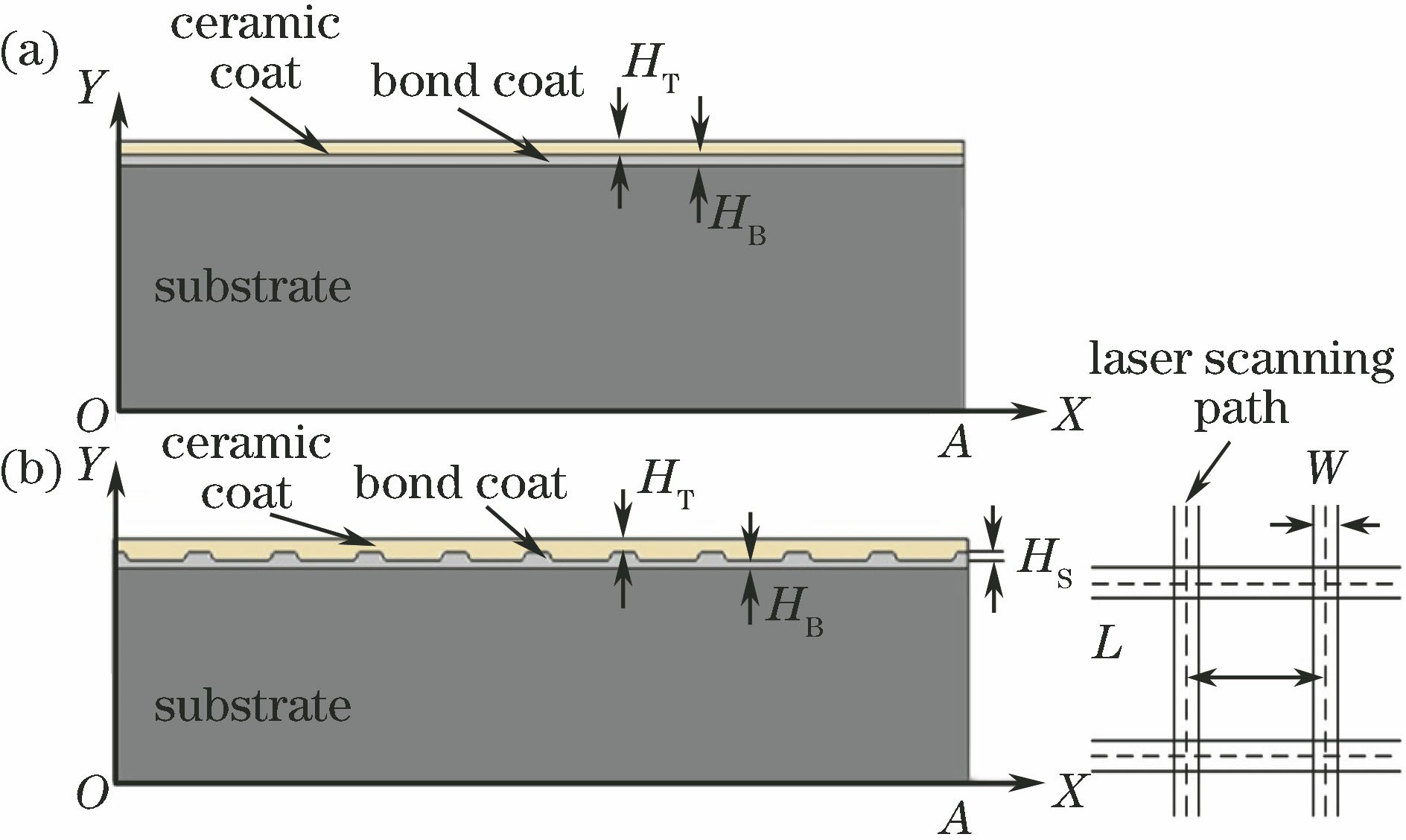

制备了传统两层结构和有网状衬垫的热障涂层试样,进而比较其抗热震性能。

图 1. (a)传统两层热障涂层的截面结构;(b)有网状衬垫热障涂层的截面(左)和平面结构(右)

Fig. 1. (a) Cross-section of TBC with traditional two-layer structure; (b) cross section (left) and planar structure (right) of TBC with network structure

将NiCrAlY粉末铺在高温合金基体上,利用德国IPG公司的YLR1000激光器(中心波长为1070 nm),以激光快速成型法在基体上制备一层平面的粘结层。采用的激光功率为400 W,扫描速度为15 mm/s,离焦量为30 mm,搭接率为0.3。然后将试样切割成2 cm×2 cm的试样,将粘结层磨平,并保证其厚度为200 μm。

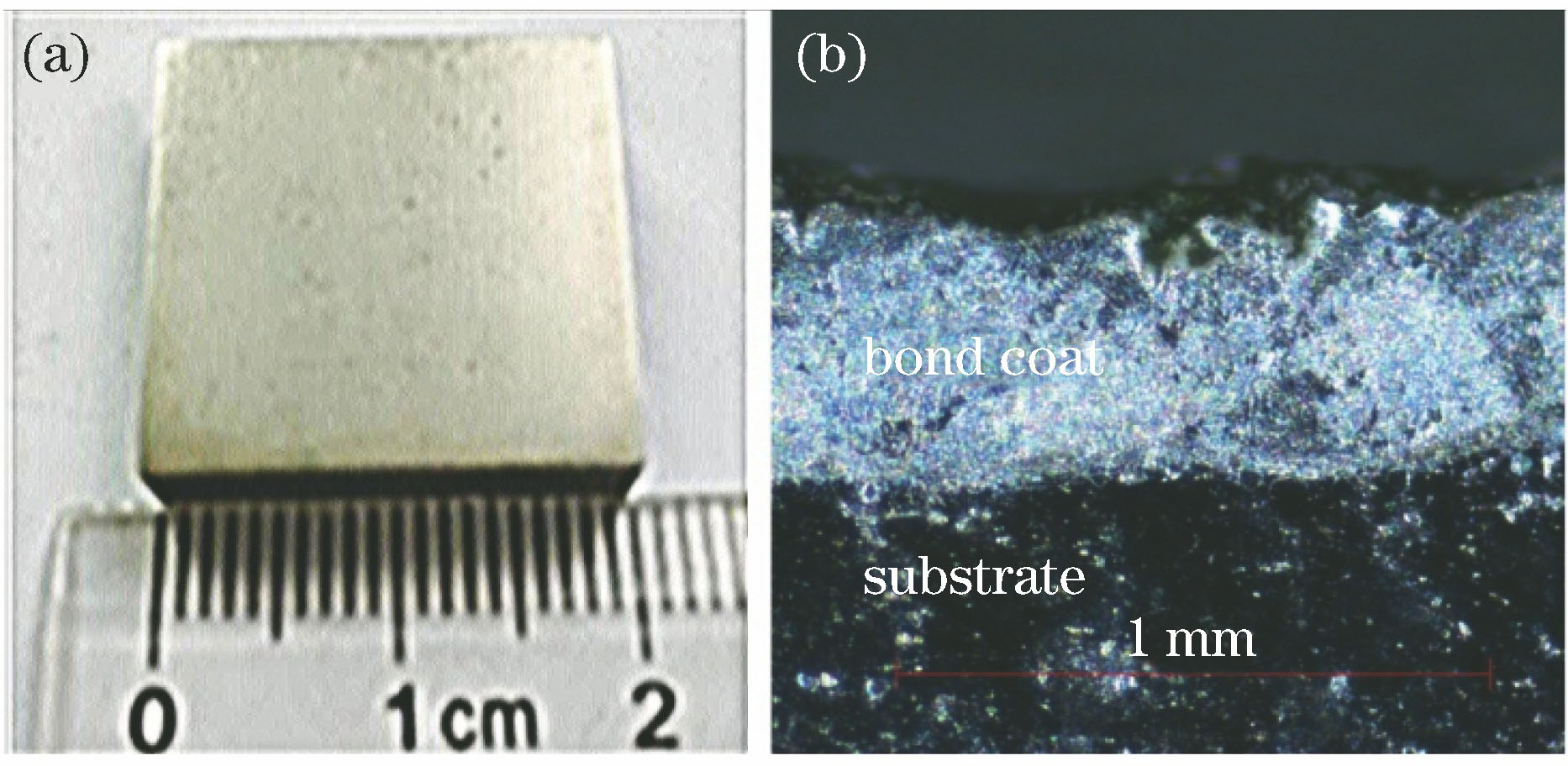

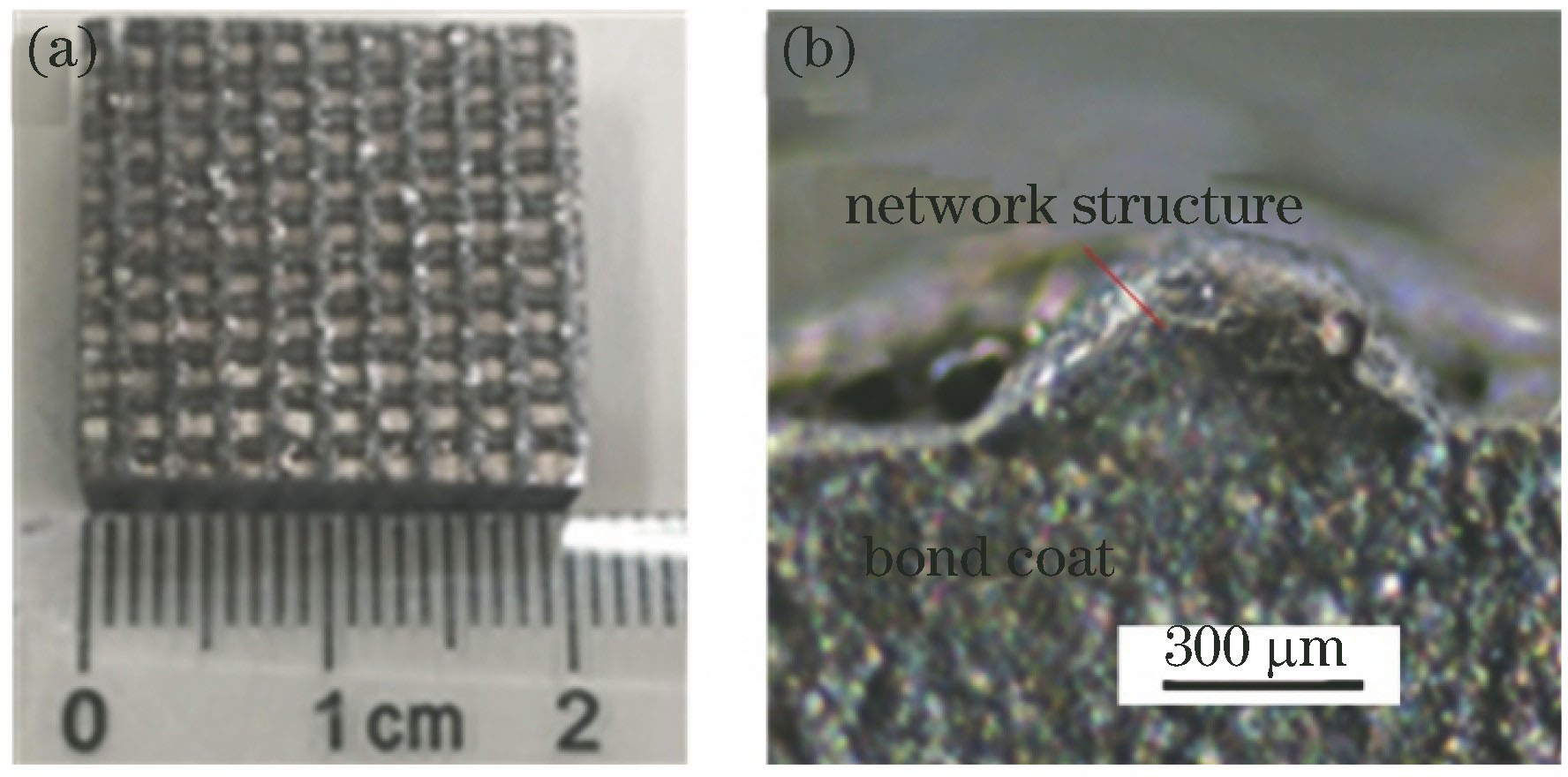

图 2. 利用激光快速成型方法制备的粘结层。(a)宏观图;(b)微观截面图

Fig. 2. Bond coating layer fabricated by laser rapid prototyping. (a) Superficial photo; (b) cross sectional structure

对于传统结构,试样已经做好了制备陶瓷层的准备,而对于具有网状衬垫的热障涂层,还需进行网格制备这一关键步骤。将粉末铺在有粘结层的试样上,利用激光快速成型方法进行选区烧结,

图 3. 利用激光快速成型法制备的网状结构。(a)宏观图;(b)单个棱的横截面微观图

Fig. 3. Network structure fabricated by laser rapid prototyping. (a) Superficial photo; (b) cross sectional structure of single edge

分别对具有平面粘结层及有网状衬垫的试样进行喷砂处理,采用大气等离子喷涂的方法进行陶瓷层的制备。喷涂中采用的电弧电流为550 A,电弧电压为65 V,喷涂距离为100 mm,送粉速度为38 g/min,并且通过控制喷涂的时间,使得陶瓷层厚度

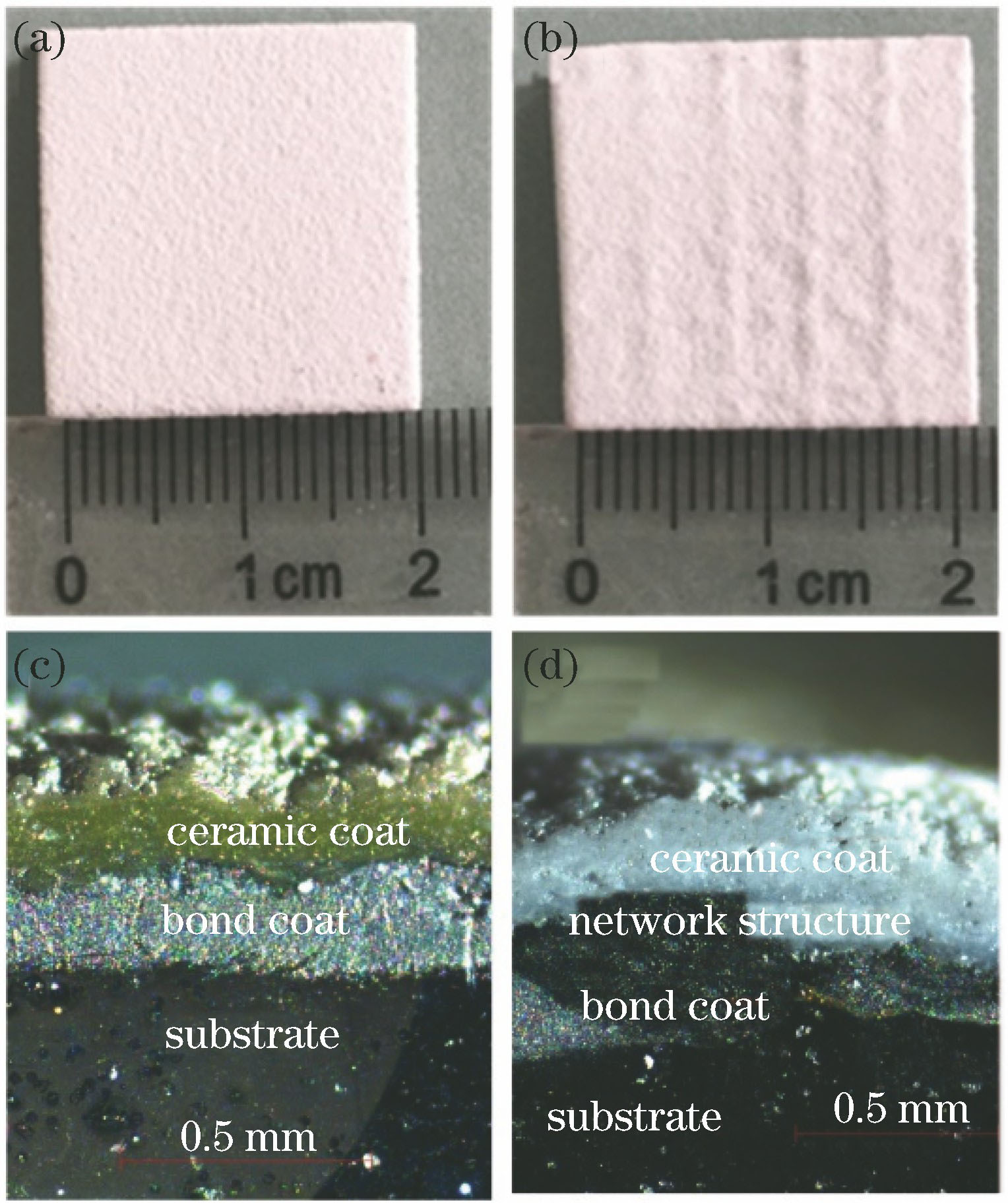

图 4. 传统结构(左)和有网状衬垫(右)热障涂层。(a)(b)宏观图;(c)(d)截面图

Fig. 4. TBCs with traditional structure (left) and network structure (right). (a)(b) Superficial photo; (c)(d) cross sectional structure

2.2 热障涂层的抗热震性能检测

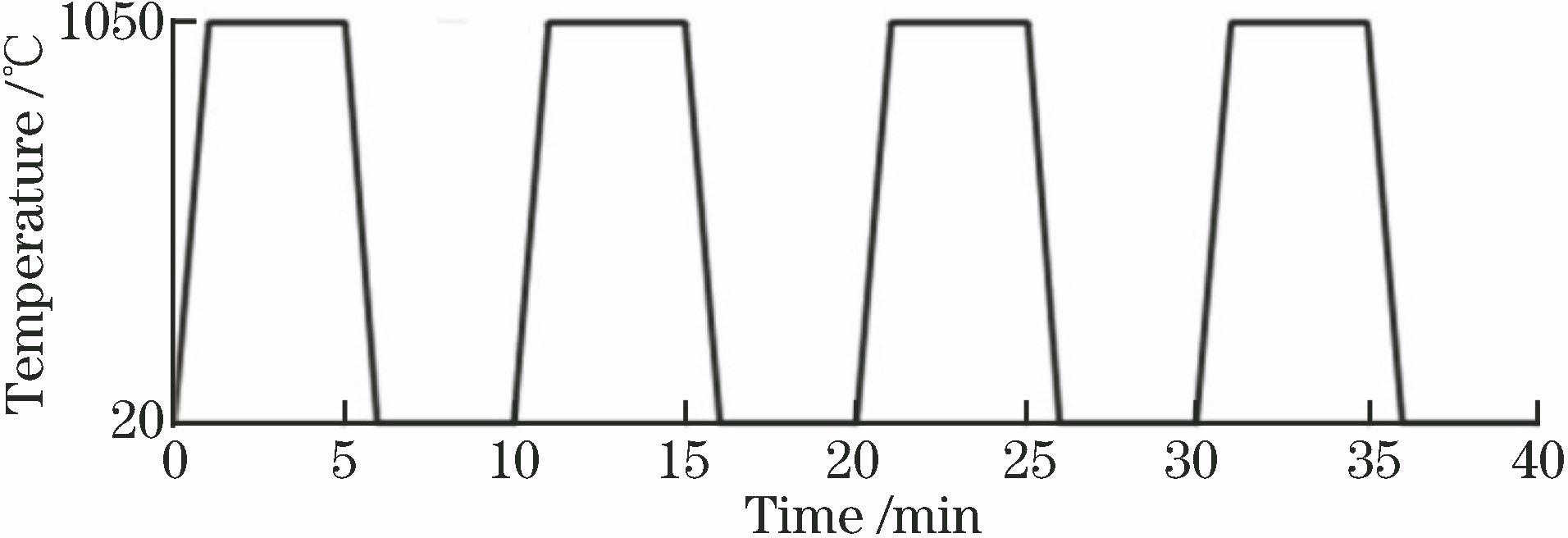

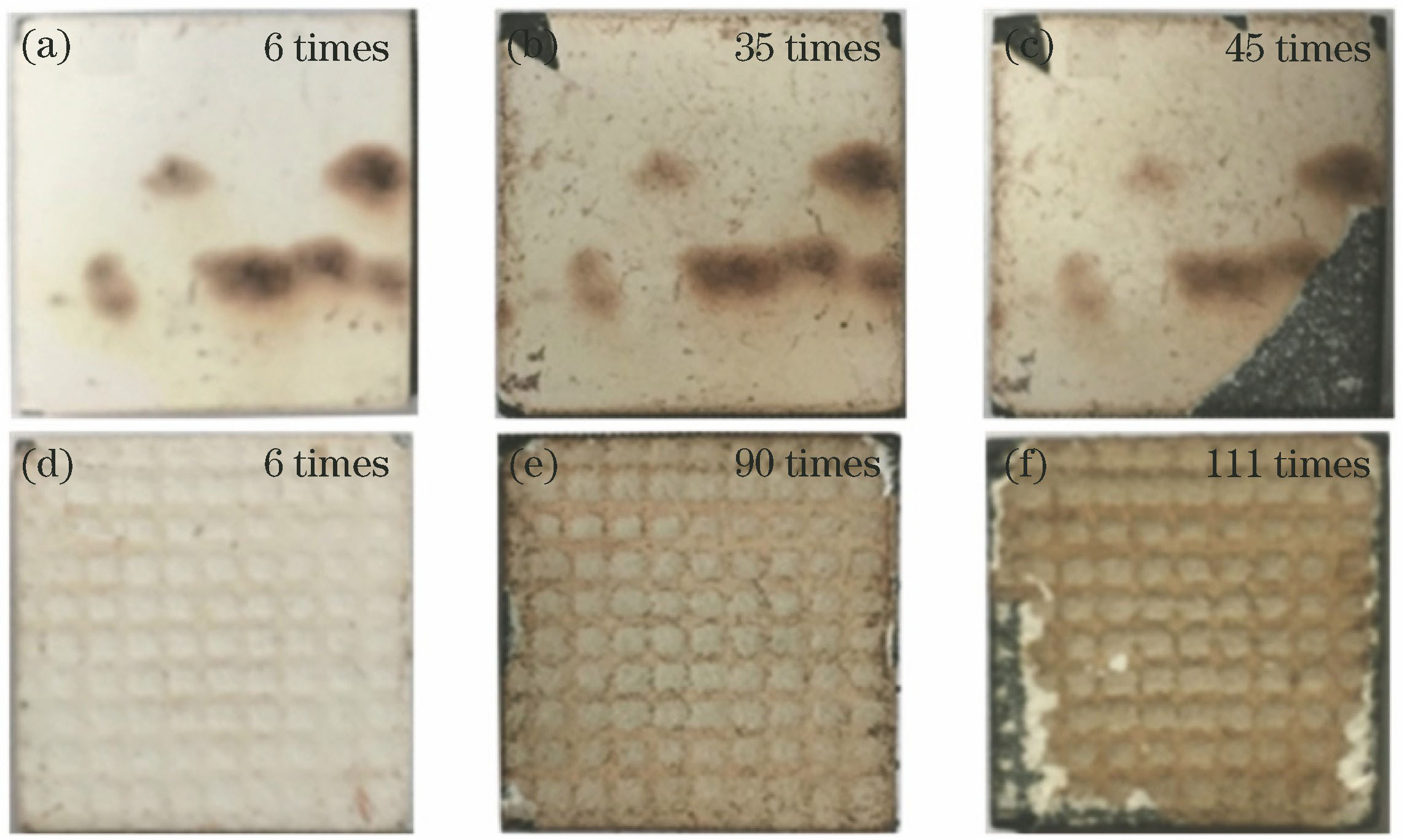

通过热震实验比较两种热障涂层的抗热震性能,以研究网格衬垫结构对热障涂层服役寿命的影响。在实验中,对试样进行了多次热震处理,直到涂层失效。每次热震是指将试样放入1050 ℃的管式炉中5 min,然后迅速取出放入20 ℃的水中冷却5 min。当涂层脱落面积分数超过5%时,视涂层失效[17]。

图 5. 热震后的(a)(b)(c)传统两层结构热障涂层和(d)(e)(f)具有网状衬垫的热障涂层

Fig. 5. (a)(b)(c) TBCs with traditional two-layer-structure and (d)(e)(f) TBCs with network structure after thermal shocks

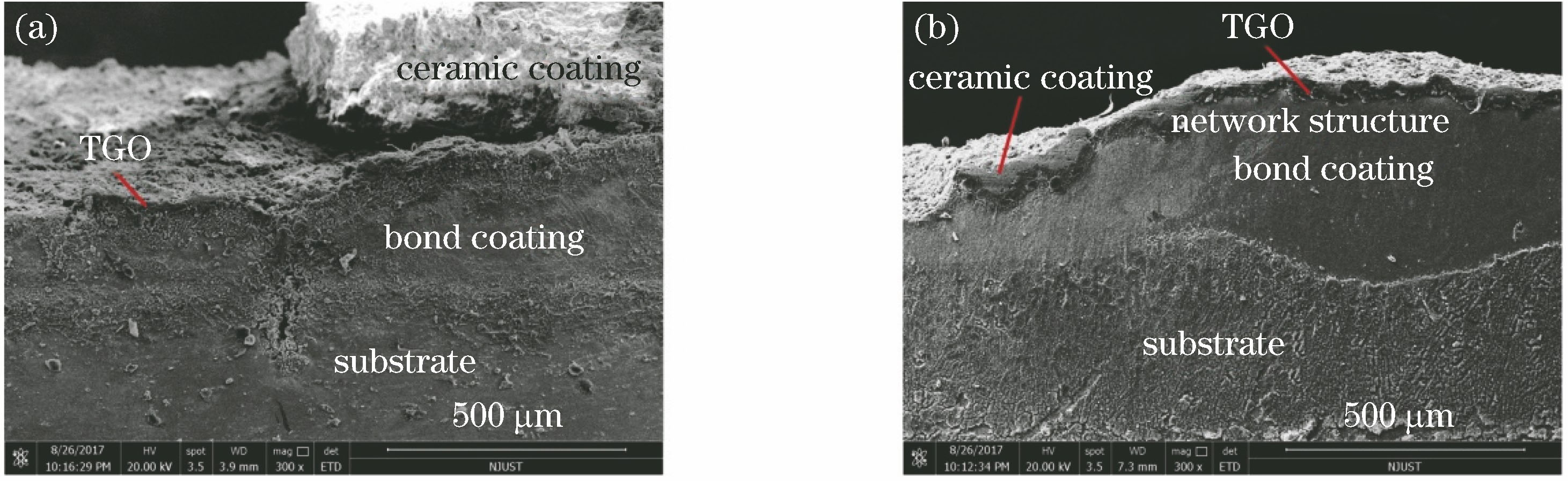

图 6. 经过热震实验后失效的热障涂层侧面图。(a)传统两层结构;(b)有网状衬垫

Fig. 6. Side views of TBCs after failure in thermal shock test. (a) Traditional two-layer structure; (b) network structure

除了TGO层生长原因之外,涂层的剥落和失效还包含多种复杂因素,如涂层的高温蠕变、屈曲及热不匹配等,需要进行综合考虑。根据文献[ 18]可知,边界处的涂层剥落可能是由层间材料性质的热不匹配导致的。据此分析,网状衬垫的加入可以改善热不匹配导致的涂层内应力分布情况。另一方面,网格衬垫增大了陶瓷层与粘结层的咬合面积,也是涂层加固的潜在因素。

3 热障涂层在热震下的应力分布数值模型

热障涂层的制备较为繁琐,其抗热震性能的检测周期较长,下面将通过数值模型进一步讨论两种结构热障涂层的应力分布,以研究网状结构衬垫对涂层抗热震寿命的影响。

3.1 热障涂层模型

基于有限元法及弹塑性力学理论,依据实验建立数值模型,模拟热障涂层在热震中的应力分布与演变。传统两层结构热障涂层模型基体长20 mm,高5 mm,有网状衬垫的热障涂层模型的陶瓷层、粘结层及网格的参数与实验中一致。研究者对TGO层带来的涂层失效进行了大量的实验和数值分析,实验中也观察到了TGO层对两种结构涂层失效的作用,但无法解释网格的作用。此外,考虑到TGO层厚度一般不超过10 μm,波峰与波谷的间隔也在几个微米范围内,而这里主要关注棱宽为0.6 mm、棱间距为1.4 mm的网格对应力分布的影响,因此模拟中未引入TGO层的生长。

如

模拟中所用的涂层材料和基体属性参数如

表 1. 材料热物理性参数[19]

Table 1. Thermal physical parameters of materials[19]

|

3.2 模拟结果与分析

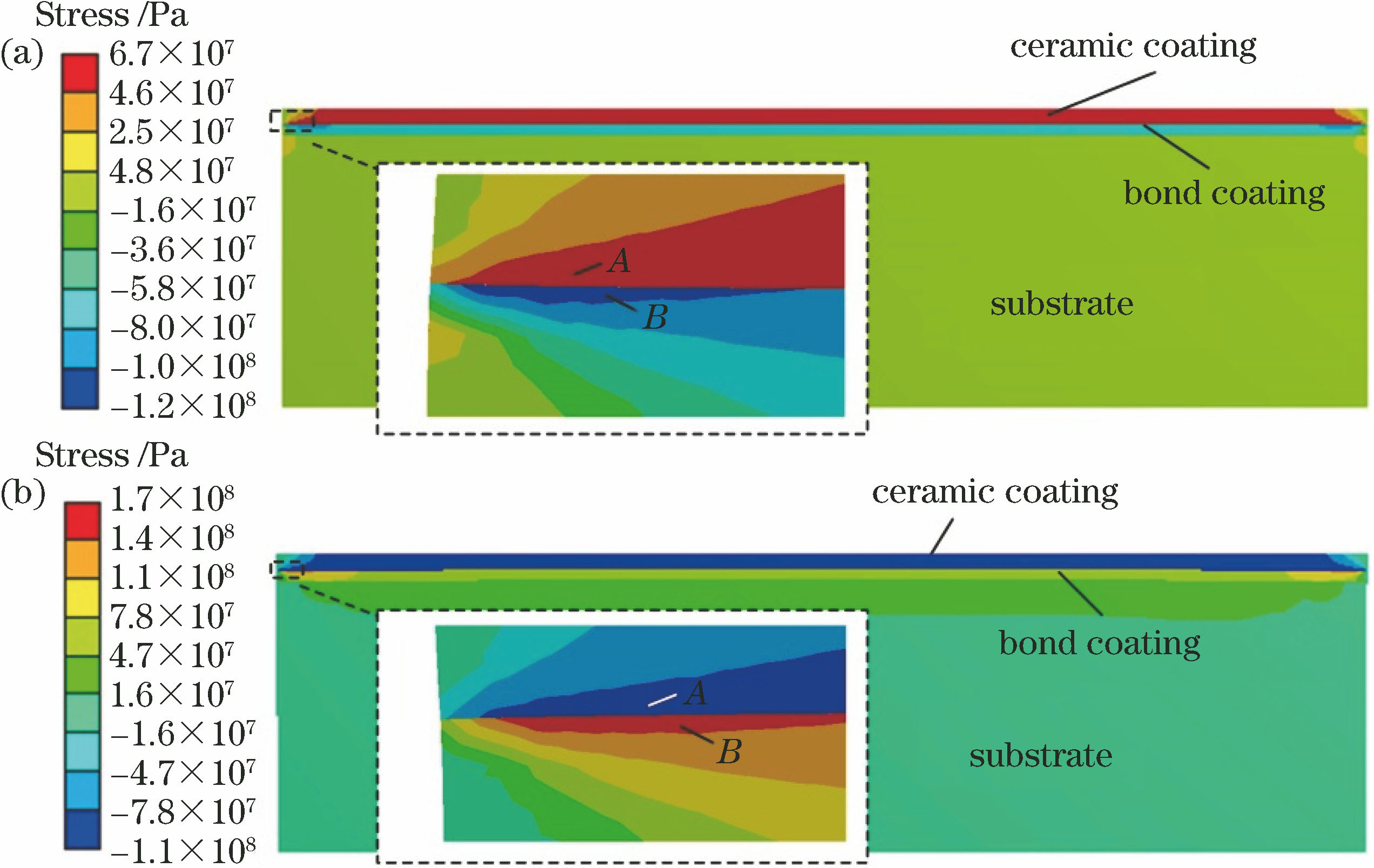

在第四次热震周期中,传统两层结构热障涂层在第35 min后(保温后)和第40 min后(冷却后)沿

图 8. 传统两层结构热障涂层在第四次热震周期(a)保温和(b)冷却阶段沿着X方向的应力分布图

Fig. 8. Distributions of stress along X direction in TBCs with traditional structure during (a) temperature holding and (b) cooling stages of the fourth thermal shock test

图 9. 传统两层结构热障涂层在第四次热震周期(a)保温和(b)冷却阶段沿着Y方向的应力分布图

Fig. 9. Distributions of stress along Y direction in TBCs with traditional structure during (a) temperature holding and (b) cooling stages of the fourth thermal shock test

在第四次热震周期中,传统两层结构热障涂层在第35 min后(保温后)和第40 min后(冷却后)沿

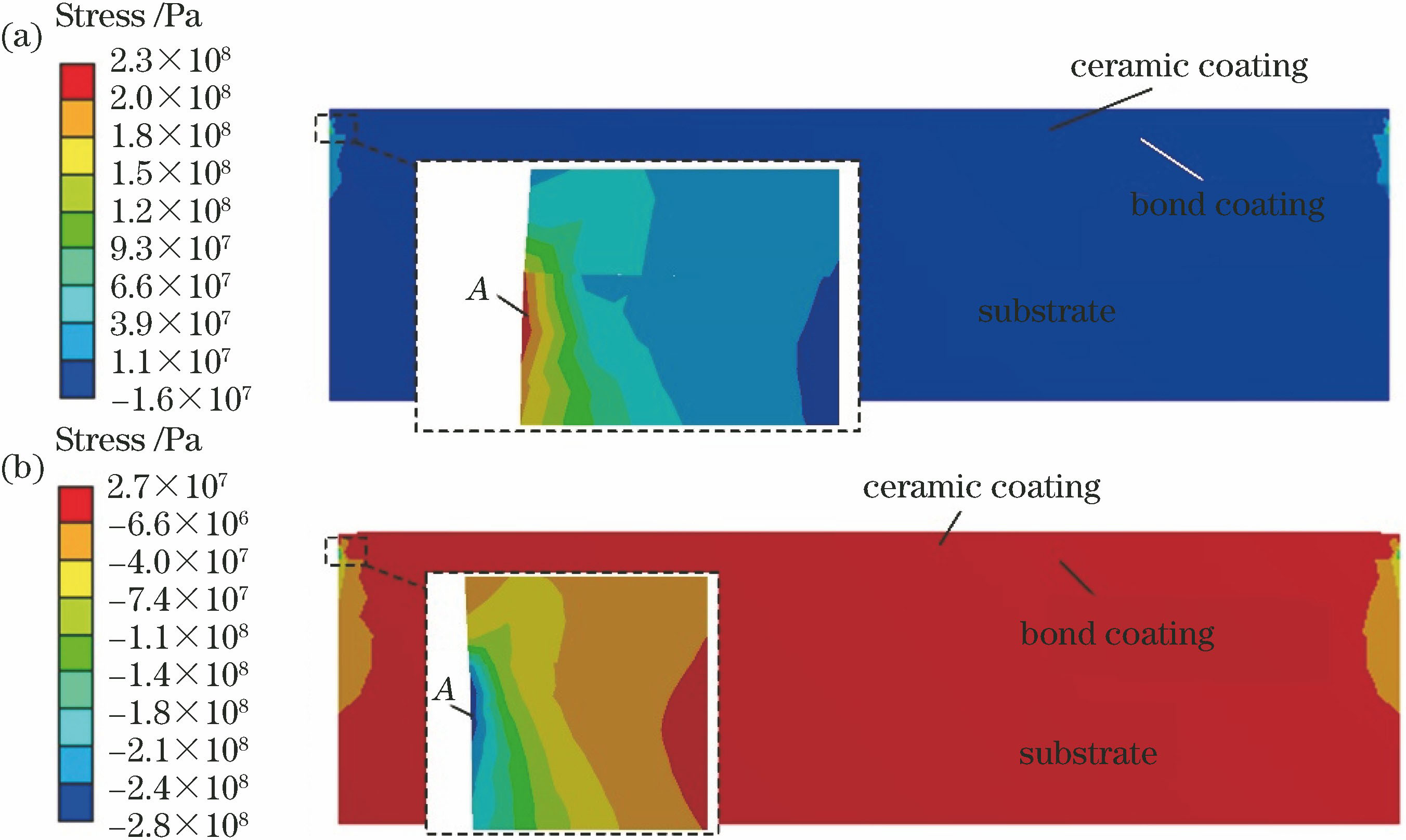

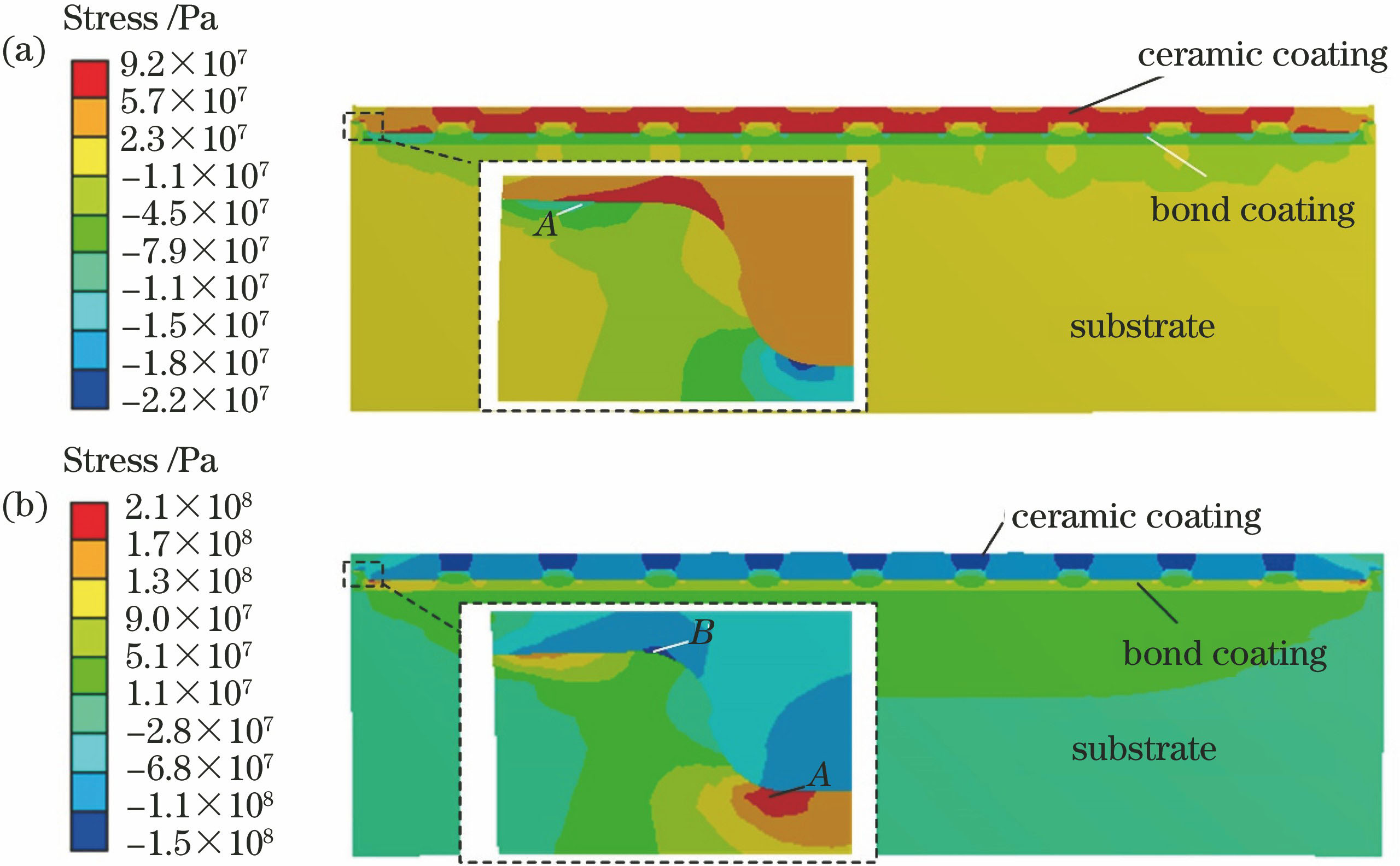

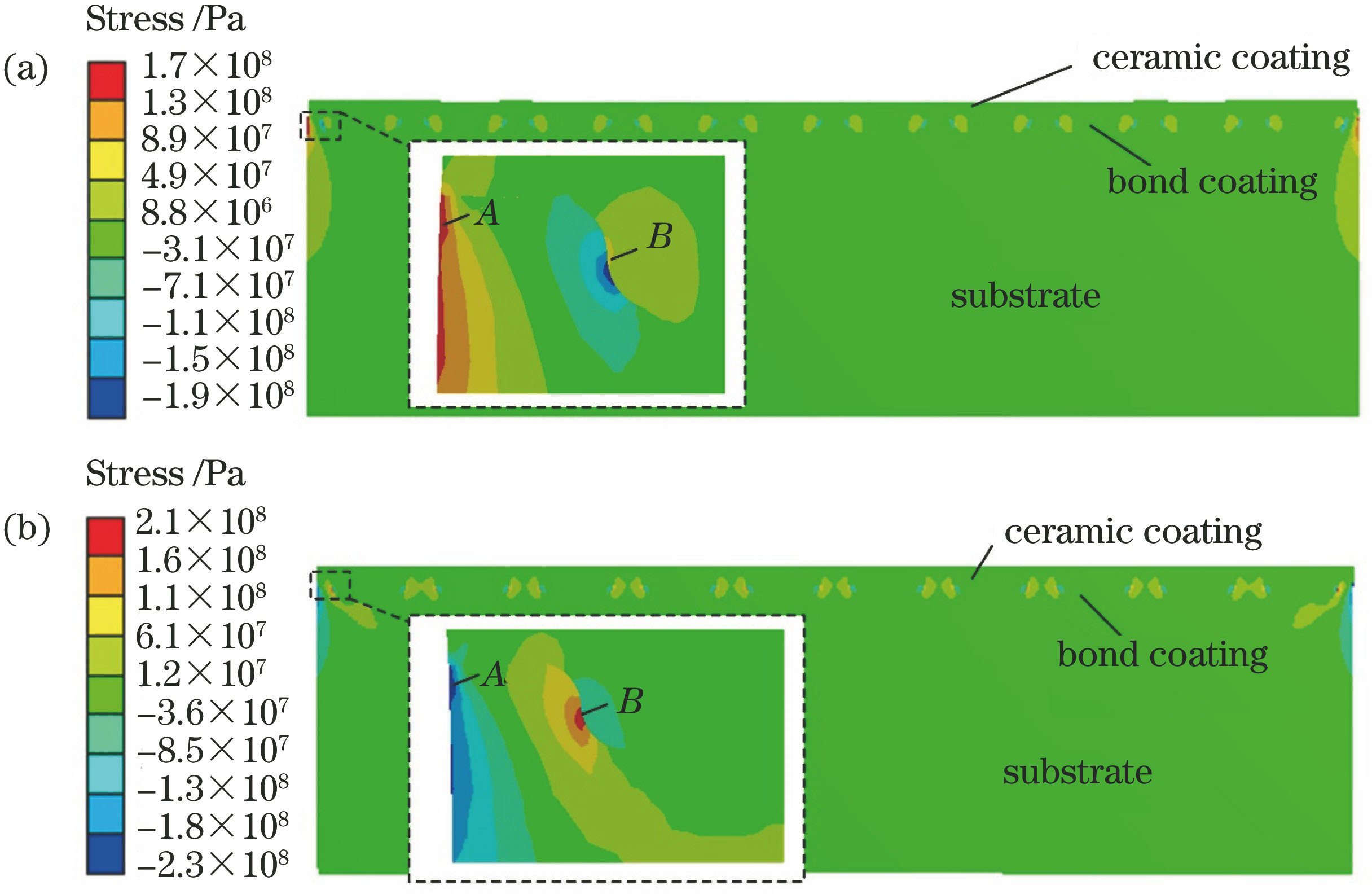

在第四次热震周期中,具有网状结构衬垫结构的热障涂层在第35 min后(保温后)和第40 min后(冷却后)沿

在第四次热震周期中,具有网状衬垫的热障涂层在第35 min后(保温后)和第40 min后(冷却后)沿

图 10. 具有网状衬垫的热障涂层在第四次热震周期(a)保温和(b)冷却阶段沿着X方向的应力分布图

Fig. 10. Distributions of stress along X direction in TBCs with network structure during (a) temperature holding and (b) cooling stages of the fourth thermal shock test

图 11. 具有网状衬垫的热障涂层在第四次热震周期(a)保温和(b)冷却阶段沿着Y方向的应力分布图

Fig. 11. Distributions of stress along Y direction in TBCs with network structure during (a) temperature holding and (b) cooling stages of the fourth thermal shock test

根据上述分析,传统结构热障涂层边缘剥落的原因如下:1) 保温阶段陶瓷层与粘结层界面处沿

4 结论

结合激光快速成型方法和大气等离子喷涂法,制备了具有网状衬垫的热障涂层,比较了其与传统两层结构热障涂层的抗热震性能。基于热弹塑性理论,通过有限元数值模拟,分析了网状衬垫对热震中涂层应力分布的影响。实验结果表明,传统结构和有网状衬垫的热障涂层分别在经历了45次和111次热震周期后,出现了由陶瓷层剥落导致的涂层失效。对于两种结构的热障涂层,陶瓷层和粘结层界面间生长的TGO层是导致陶瓷层剥落的主要原因。进一步数值分析表明,对于传统结构热障涂层,应力主要集中在陶瓷层与粘结层界面边缘处,保温阶段沿

[1] 张天佑, 吴超, 熊征, 等. 热障涂层材料及其制备技术的研究进展[J]. 激光与光电子学进展, 2014, 51(3): 030004.

[2] 窦俊雅, 刘光华, 庞铭, 等. 半导体激光熔覆CoCrTaAlY涂层结构特征的研究[J]. 应用激光, 2017, 37(1): 32-37.

[4] 刘奇星. 热障涂层涡轮叶片失效的有限元模拟[D]. 湘潭: 湘潭大学, 2012.

Liu QX. Finite element simulation of turbine blade failure in thermal barrier coating[D]. Xiangtan: Xiangtan University, 2012.

[6] 周益春, 刘奇星, 杨丽, 等. 热障涂层的破坏机理与寿命预测[J]. 固体力学学报, 2010, 31(5): 504-531.

Zhou Y C, Liu Q X, Yang L, et al. Failure mechanism and life prediction of thermal barrier coatings[J]. Acta Mechanica Solida Sinica, 2010, 31(5): 504-531.

[7] 刘怀菲. 二元稀土氧化物掺杂稳定氧化锆热障涂层材料的制备及性能研究[D]. 长沙: 中南大学, 2011.

Liu HF. Preparation and properties of two yuan rare earth oxide doped zirconia stabilized thermal barrier coating[D]. Changsha: Central South University, 2011.

[9] 宫声凯, 邓亮. 陶瓷热障涂层制备技术及发展趋势[J]. 材料导报, 1999, 13(6): 31-34.

Gong S K, Deng L. Ceramic thermal barrier coating preparation technology and development trend[J]. Materials review, 1999, 13(6): 31-34.

[10] 李林起, 姚成武, 黄坚, 等. 激光熔覆高硬度铁基涂层枝晶间残余奥氏体相特征[J]. 中国激光, 2017, 44(3): 0302011.

[12] Merrill GB, Morrison J A. High temperature erosion resistant, abradable thermal barrier composite coating: US 6235370B1[P].2001-05-22.

[13] Wallace M J. Ceramic faced outer air seal for gas turbine engines: US4289446A[P].1983-12-27.

[14] 李鑫, 刘会刚, 张东辉. 航空发动机高压涡轮外气路封严涂层技术研究[ C]. 全国热喷涂技术交流研讨会, 2000: 99- 103.

LiX, Liu HG, Zhang DH. High pressure turbine gas path seal coating technology research[ C]. National Thermal Spraying Technology Seminar, 2000: 99- 103.

[15] 刘爽. 热障涂层制备工艺对涂层组织结构与性能的影响[D]. 沈阳: 沈阳工业大学, 2015.

LiuS. Effect of preparation technology on the structure and performance of thermal barrier coatings[D]. Shenyang: Shenyang University of Technology, 2015.

[16] 黄勇, 孙文磊, 陈影. 激光熔覆再制造复杂轴类零件的轨迹规划[J]. 红外与激光工程, 2017, 46(5): 45-51.

Huang Y, Sun W L, Chen Y. Trajectory planning of complex shaft parts by laser cladding remanufacturing[J]. Infrared and laser engineering, 2017, 46(5): 45-51.

[17] 马维, 潘文霞, 吴承康. 热障涂层材料性能和失效机理研究进展[J]. 力学进展, 2003, 33(4): 548-559.

Ma W, Pan W X, Wu C K. Progress in research on properties and failure mechanism of thermal barrier coatings[J]. Advances in Mechanics, 2003, 33(4): 548-559.

[18] 王栋. EB-PVD制备热障涂层及其热震性研究[D]. 沈阳: 东北大学, 2014.

WangD. Preparation of thermal barrier coatings and their thermal shock by EB-PVD[D]. Shenyang: Northeastern University, 2014.

[19] 王琳琳. 基于三维微观结构模型的热障涂层性能预测及失效机理分析[D]. 北京: 北京理工大学, 2016.

Wang LL. Performance prediction and failure mechanism analysis of thermal barrier coatings based on 3D microstructure model[D]. Beijing: Beijing Institute of Technology, 2016.

Article Outline

周逸波, 秦渊, 杨森. 网状结构热障涂层的激光快速成型及抗热震性[J]. 激光与光电子学进展, 2018, 55(2): 021412. Yibo Zhou, Yuan Qin, Sen Yang. Thermal Shock Resistance and Laser Rapid Prototyping of Thermal Barrier Coatings with Network Structures[J]. Laser & Optoelectronics Progress, 2018, 55(2): 021412.