Ti-6Al-4V表面激光熔覆Ti/Stellite6复合涂层的组织与性能  下载: 562次

下载: 562次

The development of high-speed train has necessitated the use of lightweight materials. Titanium alloy has the characteristic of high specific strength, which makes it a promising material for reducing the weight of brake discs, but its wear resistance is low. Previous researchers studied wear-resistant coatings by the composite cladding of pure Co and Ti, relying on intermetallic compounds produced by high Co content to improve hardness; however, intermetallic compounds are not conducive for improving the comprehensive properties of coatings. Therefore, this study adopted the better performing Stellite6 alloy, which is a Co-based alloy, and designed a Ti-Co composite alloy with low Co content to improve the hardness and wear resistance of the coating while avoiding the formation of intermetallic compounds.

In this study, Ti-6Al-4V was used as a substrate, and Ti-Co alloy powder (20% Stellite6+ 80% Ti) was used as a cladding material to form the coating. Before cladding, the substrate was cleaned and preheated to 150 ℃. Simultaneously, the alloy powder was evenly mixed then dried at 100 ℃ for 1 h. For cladding, the optimal process parameters (such as laser power and scanning velocity) were used, along with high-purity argon as gas protection. After the cladding was completed, the sample was heat preserved with the substrate for 1 h and then cooled down to room temperature with the substrate. Through X-ray diffraction (XRD), optical microscopy (OM), energy disperse spectroscopy (EDS), scanning electron microscopy (SEM), electron back-scattered diffraction (EBSD), and the Vickers hardness test, the phases, distributions of elements, microstructure morphologies, and hardness were analyzed. The interfacial bonding strength was also measured. Finally, the weight loss was calculated after friction and wear experiments.

The cladding layer has a microstructure characterized by black particles with a size less than 5 μm dispersed in the matrix (Fig. 2). According to the elemental analysis, there are regions in the matrix that are rich in Co but deficient in Cr, and the C element in the dispersed black phase is relatively higher than that in the matrix (Fig. 3). The EBSD phase identification shows that the cladding layer is mainly β-Ti solid solution (Fig. 5) and CrTi4 (Fig. 4), and no intermetallic compounds are formed. Rich Co and less Cr areas are present during the formation of a solid solution. During the heat preservation and cooling process, the β-Ti separation reaction takes place, which implies that the β′ phase, which is the dispersed particles with high carbon content, precipitates. The grain size analysis revealed that 80% of the grains are smaller than 30 μm in diameter, belonging to the fine grain range (Fig. 6). By observing the microstructure of the interface and micro-shear test, it can be seen that the interface is well combined (Fig. 7 and Fig. 8). The interface’s minimum shear strength is 615 MPa, which is significantly higher than the substrate’s shear strength (509 MPa). The average hardness of the cladding layer is 372 HV, which is approximately 80 HV higher than the substrate’s (Fig. 9). The weight loss of the cladding layer is reduced by 38% compared with the substrate (Fig. 10), which implies that the wear resistance is better than that of the substrate. It can be concluded that the abrasive wear occurs according to the grooves of the wear surface (Fig. 11). Results show that the increase in the hardness and wear resistance is mainly due to the solid solution strengthening of generalized β-Ti solid solution, fine grain strengthening, and the diffusion strengthening of the second phase β′.

The composite Ti-Co alloy cladding layer (20% Stellite6+ 80% Ti) is well combined with the Ti-6Al-4V substrate (the micro-shear strength is up to 615 MPa). Because of the low Co content and abundant β stable elements, the main phases of the cladding layer are solid solution β-Ti and CrTi4 without intermetallic compounds. 80% of the grains are smaller than 30 μm in diameter. During the heat preservation and cooling processes, the β-Ti separation reaction takes place, which implies that the β′ phase precipitates as the black dispersed particles. The hardness of the cladding layer is increased by approximately 80 HV, and the wear loss is reduced by 38%. The increase in the hardness and wear resistance is mainly due to the solid solution strengthening of β-Ti solid solution, fine grain strengthening, and the diffusion strengthening of the second phase β′.

1 引言

随着高速列车的快速发展,列车轻量化是必由之路。钛合金具有比强度高、力学性能和耐蚀性能好等优点,其中的TC4合金应用得最为广泛,其密度仅为4.5 g/cm3,在实现列车制动盘轻量化方面颇具潜力;但其硬度较低且耐磨性差[1-2],大大影响了它的应用领域。采用传统的表面强化技术(如表面渗碳、热喷涂、离子注入、等离子氮化、微弧氧化、化学气相沉积法、溶胶-凝胶法、燃烧合成法等[3])对钛合金表面进行改性得到的涂层往往由于较薄或与基体的结合力弱,难以满足高接触应力条件下工作部件的使用要求。随着激光技术的应用,激光熔覆技术成为一项非常具有潜力的表面改性技术,能有效提升材料表面的耐磨性能。激光熔覆技术的加工效率高,对基体的影响小,熔覆层组织微细致密、微观缺陷少、与基材呈良好的冶金结合,能比较容易实现熔覆材料体系的设计[4-5]。

国内外对熔覆材料进行了深入研究。Co基材料因具有润湿性好、耐高温、耐磨损、耐腐蚀等特点而被广泛应用于涂层制造[6]。Xue等[7]将Co粉和Ti粉按照49∶51的质量比混合制备了CoTi金属间化合物涂层,其显微组织由CoTi初生枝晶以及枝晶间的少量CoTi/CoTi2共晶组织组成。CoTi良好的韧性以及磨损时产生的磨损诱导硬化,大大提高了涂层的耐磨性能。Fatoba等[8]将Co粉和Ti分按40∶60的质量比混合并采用激光沉积技术制备了Ti/Co涂层,结果发现,合适的工艺参数可大大提高涂层的显微硬度。Adesina等[9]将不同质量比(30%~70%)的Co、Ni混合粉熔覆到TC4表面,结果发现:熔覆层具有良好的显微组织,且与基材呈良好的冶金结合;Ni3Ti、Co2Ti、CoTi2和Co3Ti等金属间化合物的形成有效提高了熔覆层的硬度。由上述研究可以看出,钛合金表面的改性材料设计多以纯Co粉和纯Ti粉复合为主,且Co粉的含量较高。虽然Co含量的提高有利于形成金属间化合物,使熔覆层硬度提高,但会形成过多的大块不规则金属间化合物或者枝晶,这不利于涂层综合性能的提升。在Co基合金中,有一类特别耐磨损的合金——Stellite6合金[10-11],其在低共晶或固溶基体中可以充当硬质相,可用于非润滑磨损环境下。Stellite6合金中的Cr、Ni、W、Fe、Si等元素可以使Co基合金更好地发挥耐热、耐磨和耐蚀等特点[12];此外,该合金与TC4的热膨胀系数相近,有利于界面结合。研究人员在Stellite系列合金提升Co基合金耐磨性方面进行了研究,如:李春燕等[13]研究了钛合金表面Stellite157涂层的组织及硬度,结果发现涂层硬度远高于基材;Cheng等[14]、何珊珊等[15]将Stellite合金与Ti/B4C粉末混合后在304钢表面制备了涂层,结果发现304钢表面的显微硬度和耐磨性显著提升。所查资料显示,目前很少有人用Stellite6合金对TC4合金表面进行耐磨改性。鉴于此,本课题组设计了一种Co成分更低的Ti基涂层(20% Stellite6+80% Ti),以期得到金属间化合物更少、耐磨性提升、界面结合良好的熔覆层;此外,本课题组还研究了Stellite6对熔覆层物相、组织及耐磨性的影响。

2 实验材料与方法

本实验采用n-light 4KW同步送粉激光熔覆设备进行熔覆,激光波长为1064 nm,光斑直径为3 mm。基板材料是Ti-6Al-4V(TC4),熔覆前对其表面进行机械打磨,之后用乙醇进行清洗,以保证基板表面平整干净,并将基板预热至150 ℃。设计的熔覆层合金粉末是纯Ti粉和Co基Stellite6粉的复合粉末(记为“20% Stellite6+80% Ti”,Stellite6粉在混合粉末中的质量分数为20%),其粒径均为80~150 μm。两种粉末的混合方式是球磨混合,球磨时间为3 h。熔覆前,将复合粉末在100 ℃下烘干1 h,Stellite6粉和复合粉末的化学成分如

表 1. Stellite6粉和复合粉末的化学成分

Table 1. Chemical composition of Stellite6 powder and composite alloy powder

| |||||||||||||||||||||||||||||||||||

表 2. 激光熔覆实验参数

Table 2. Experimental parameters of laser cladding

|

对熔覆后的试样进行切割,制备金相试样,然后用腐蚀液(用HNO3、HF、H2O按体积比为25∶10∶65配制而成)进行腐蚀。利用X射线衍射仪(XRD)对物相组成进行分析,靶材为铜,加速电压为45 kV,电流为40 mA,扫描范围为10°~90°。采用光学显微镜(OM)、扫描电镜(SEM)、能谱仪(EDS)进行显微组织和元素分析。采用电子背散射衍射仪(EBSD)进行物相鉴定,加速电压为20 kV。利用MICRO-586维氏硬度计(钢球直径为10 μm,加压9.8 N,保压15 s)测量显微硬度,对熔覆层和基材的不同位置各测试6次(间隔0.5 mm),并取平均值。采用自制的微型剪切设备进行微剪切实验,实验速度设定为3 mm/min,样品尺寸为1.5 mm×1.5 mm×15 mm。

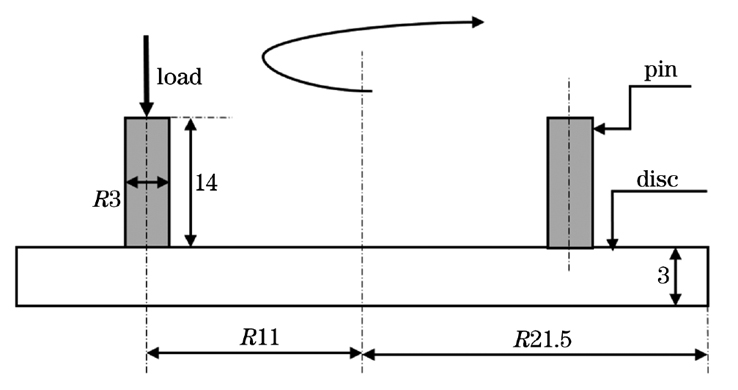

采用MMU-5G磨损试验机进行室温下的销-盘式摩擦磨损实验,共对3个平行试样进行测试,加载力为28 N,转速为300 r/min,摩擦时间为20 min;对磨材料是铜基销钉,其硬度为33.4 HB,由高速列车闸片制成。磨损实验完成后,采用光学显微镜对摩擦磨损表面进行观察,并称重计算磨损量。

3 分析与讨论

3.1 熔覆层的微观组织与元素分析

图 2. 熔覆层的表面形貌。(a)宏观形貌;(b)光学显微镜下的表面形貌;(c)扫描电镜下的表面形貌

Fig. 2. Surface morphologies of cladding layer. (a) Macro-photograph of cladding layer; (b) OM image of cladding layer;(c) SEM image of cladding layer

对熔覆层进行EDS分析,面扫EDS分析结果如

图 3. 熔覆层的SEM图以及对应的EDS元素面扫分布图。(a)熔覆层的SEM图;(b) Co元素分布;(c)Cr元素分布;(d)C元素分布

Fig. 3. SEM image of cladding layer and EDS element map-scanning results corresponding to SEM image.(a) SEM image of cladding layer; (b) Co element area distribution; (c) Cr element area distribution; (d) C element area distribution

表 3. 熔覆层不同区域的EDS点扫测试结果

Table 3. EDS point-scanning results at different areas of cladding layer

| |||||||||||||||||||||||||||||

3.2 物相分析

通过对比标准卡片可以发现β-Ti的衍射峰发生了轻微的右偏移。由布拉格公式2dsin θ=nλ(d为晶面间距,θ为衍射角,λ为波长,n为正整数)可知,衍射峰的右偏移代表θ角变大,d值减小,说明晶面间距减小,发生了晶格畸变。这都是Co、Cr、W、Fe、Ni、Si等元素的固溶造成的。熔覆合金体系中主要含有Ti、Co、Cr元素,以及少量的W、Fe、Ni、Si等元素,其中Ti的原子半径最大,Co、Cr、W、Fe、Ni、Si的原子半径与Ti原子半径接近,但均比Ti的小;在成形过程中,Co、Cr、W、Fe、Ni、Si等原子置换Ti晶格中的Ti原子,形成置换固溶体,减小了原子间距,从而减小了晶面间距,使晶格产生畸变。因为CrTi4的晶体结构与β-Ti的相同,并且晶格常数的差异很小,所以,EBSD探测到的是含CrTi4固溶体的β-Ti晶体结构。虽然熔覆层含有Co、W以及少量的Fe、Ni、Si、C等元素,但从EBSD和XRD的分析结果来看,它们几乎都以固溶体的形式存在,并未形成Co/Ti等金属间化合物。Cr等元素的存在使β-Ti相区扩大了,同时,熔覆材料中的Co含量较少(质量分数仅为12.4%),小于Co在Ti中的最大固溶度(约为14%),而Cr在Ti中的固溶度更大。因此,优先生成β-Ti和CrTi4固溶体,而不是形成金属间化合物。

从

3.3 晶粒度分析

图 6. 熔覆层晶粒尺寸图及其分布。(a)晶粒尺寸图;(b)晶粒尺寸分布

Fig. 6. Diameter map and distribution of cladding layer grains. (a) Grain diameter map; (b) grain diameter distribution

3.4 界面的微观组织与元素分析

图 7. 基材和界面处的表面形貌。(a)基材的组织形貌;(b)熔覆层截面的宏观形貌;(c)光学显微镜下的界面形貌;(d)扫描电镜下的界面形貌

Fig. 7. Surface morphologies of substrate and interface. (a) OM image of substrate; (b) macro-photograph of cladding layer cross-section; (c) OM image of interface; (d) SEM image of interface

熔覆层与基材之间的区域其实是两者元素相互扩散和稀释而成的一个区域,元素扩散的均匀性直接关系到界面的结合质量。界面的EDS线扫结果如

图 8. EDS线扫得到的界面处的元素分布

Fig. 8. Element distributions at the interface by EDS line-scanning test

3.5 硬度分析

由

3.6 磨损性能分析

对熔覆层和基材TC4进行摩擦磨损实验,得到的耐磨性能对比图如

实验所得TC4合金和熔覆层表面的磨损形貌十分相似,都是一条一条的犁沟,这是典型的磨粒磨损特征,因此其主要磨损机制都是磨粒磨损。在对磨过程中,销钉中的硬质耐磨相会穿透TC4表面,产生犁沟,并导致较软的TC4发生塑性变形[21]。同样,在销钉与熔覆层对磨时,销钉中的硬质相和弥散分布的β′相都会促进犁沟产生。但是与基材相比,熔覆层的硬度更高,因而具有更好的抗磨粒磨损能力,可以更有效地抑制销钉中硬质相的切削作用,所以其耐磨性更好。如

图 11. 基材和熔覆层磨损表面形貌和磨损轨迹横截面轮廓曲线。(a)~(b)基材的磨损形貌;(d)~(e)熔覆层的磨损形貌;(c)基材的磨损轨迹横截面轮廓曲线;(f)熔覆层的磨损轨迹横截面轮廓曲线

Fig. 11. Wear surface micrographs and cross-sectional profiles of wear tracks of substrate and cladding layer. (a)(b) Wear surface micrographs of substrate; (d)(e) wear surface micrographs of cladding layer; (c) cross-sectional profile curve of substrate wear tracks; (f) cross-sectional profile curve of cladding layer wear tracks

4 结论

以Co基Stellite6合金粉和Ti粉复合而成的合金粉末为材料熔覆制备的复合涂层与基材TC4结合良好,剪切强度可达615 MPa。

经物相分析可知:由于Stellite6粉中Cr等β稳定元素的存在,生成的熔覆层的物相主要是β-Ti固溶体,且晶粒细小,β-Ti中固溶着大量的Stellite6合金成分中的原子以及固溶体CrTi4;复合粉末中较低的Co含量抑制了Co/Ti等金属间化合物的产生,但出现了富Co而少Cr的固溶区域;在保温冷却过程中,熔覆层发生了相分离(β→β′+β),β′弥散分布在基体上。

与基材TC4相比,熔覆层硬度仅提升了80 HV左右,磨损量降低了38%;硬度和磨损性能的改善主要是由于Co、Cr、W等大量原子的固溶强化、细小晶粒的细晶强化和第二相β′的弥散强化。

[1] Philip J T, Mathew J, Kuriachen B. Tribology of Ti6Al4V: a review[J]. Friction, 2019, 7(6): 497-536.

[2] 张天刚, 张倩, 庄怀风, 等. TC4表面Ti2SC-Ti2Ni复合结构相的自润滑激光熔覆层组织与性能[J]. 光学学报, 2020, 40(11): 1114001.

[3] Hussein M, Mohammed A, Al-Aqeeli N. Wear characteristics of metallic biomaterials: a review[J]. Materials, 2015, 8(5): 2749-2768.

[4] 翁飞. 钛合金表面陶瓷强化金属基复合激光熔覆层的微观组织与耐磨性能研究[D]. 济南:山东大学,2017: 6-7.

WengF. Microstructure and wear property of ceramics reinforced metal matrix composite laser cladding coatings on titanium alloy[D]. Jinan: Shandong University, 2017: 6-7.

[5] 黄留飞, 孙耀宁, 王国建. 激光熔覆技术制备高熵合金涂层研究进展[J]. 激光与光电子学进展, 2019, 56(24): 240003.

[6] 谢玉萍, 师文庆, 黄江, 等. 激光熔覆技术研究现状及应用[J]. 装备制造技术, 2017(6): 50-53.

Xie Y P, Shi W Q, Huang J, et al. Laser cladding technology research status and applications[J]. Equipment Manufacturing Technology, 2017(6): 50-53.

[7] Xue Y, Wang H M. Microstructure and dry sliding wear resistance of CoTi intermetallic alloy[J]. Intermetallics, 2009, 17(3): 89-97.

[8] Fatoba O S, Adesina O S, Popoola A P I. Evaluation of microstructure, microhardness, and electrochemical properties of laser-deposited Ti-Co coatings on Ti-6Al-4V alloy[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(5/6/7/8): 2341-2350.

[9] Adesina O S, Popoola A P I, Pityana S L, et al. A study on scan speed relationship with microstructural evolution, phase composition and microhardness of Ni-containing intermetallic coatings on Ti-6Al-4V using laser cladding technique[J]. Surface Review and Letters, 2018, 25(8): 1950035.

[10] 孙景勇, 晏宇亮, 李波, 等. 超音速激光沉积与激光熔覆Stellite-6涂层的抗气蚀性能及其机制对比研究[J]. 中国激光, 2021, 48(10): 1002118.

[11] 余廷, 张子翔, 饶锡新, 等. 激光熔覆Stellite 6涂层的高温摩擦行为[J]. 激光与光电子学进展, 2019, 56(14): 141403.

[12] 唐洋洋, 袁守谦, 杨潘, 等. 激光熔覆对钛合金性能的影响[J]. 特种铸造及有色合金, 2018, 38(11): 1204-1207.

Tang Y Y, Yuan S Q, Yang P, et al. Effects of laser cladding surface treatment technology on the performance of titanium alloy[J]. Special Casting & Nonferrous Alloys, 2018, 38(11): 1204-1207.

[13] 李春燕, 寇生中, 赵燕春, 等. 钛合金表面激光熔覆钴基合金层的组织及力学性能[J]. 材料热处理学报, 2015, 36(2): 171-178.

Li C Y, Kou S Z, Zhao Y C, et al. Microstructure and mechanical property of laser clad Co-based alloy coatings on titanium alloy[J]. Transactions of Materials and Heat Treatment, 2015, 36(2): 171-178.

[14] Cheng Q R, Shi H C, Zhang P L, et al. Microstructure, oxidation resistance and mechanical properties of stellite 12 composite coating doped with submicron TiC/B4C by laser cladding[J]. Surface and Coatings Technology, 2020, 395: 125810.

[15] 何珊珊, 于治水, 张培磊, 等. 亚微米TiC/B4C颗粒对激光熔覆Stellite涂层组织及性能影响[J]. 中国激光, 2019, 46(3): 0302010.

[16] Zhang Z Q, Yang F, Zhang H W, et al. Microstructure and element distribution of laser cladding TiCx-reinforced CrTi4-based composite coating with CeO2/Ce2O3[J]. Materials Letters, 2021, 283: 128772.

[17] 张志强, 杨凡, 张宏伟, 等. 含稀土TiCx增强钛基激光熔覆层组织与耐磨性[J]. 航空学报, 2021, 42(7): 624115.

Zhang Z Q, Yang F, Zhang H W, et al. Microstructure and wear resistance of TiCx reinforced Ti-based laser cladding coating with rare earth[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(7): 624115.

[18] 辛社伟, 赵永庆, 曾卫东. 钛合金固态相变的归纳与讨论(I): 同素异构转变[J]. 钛工业进展, 2007, 24(5): 23-28.

Xin S W, Zhao Y Q, Zeng W D. Inductions and discussions of solid state phase transformation of titanium alloy (I): allotropic transformation[J]. Titanium Industry Progress, 2007, 24(5): 23-28.

[19] 葛鹏. 添加C对β钛合金微观组织的影响[J]. 稀有金属快报, 2004, 23(5): 39-40.

Ge P. Effect of C addition on microstructure of β titanium alloy[J]. Rare Metals Letters, 2004, 23(5): 39-40.

[20] Yu S M, Liu D X, Zhang X H, et al. Effects of combined plasma chromizing and shot peening on the fatigue properties of a Ti6Al4V alloy[J]. Applied Surface Science, 2015, 353: 995-1002.

[21] 张宏伟, 张顶立, 张天刚, 等. TC4表面原位合成TiC增强钛基复合激光熔覆层的组织及摩擦学性能[J]. 激光与光电子学进展, 2021, 58(1): 0114001.

[22] Li X X, Zhou Y, Ji X L, et al. Effects of sliding velocity on tribo-oxides and wear behavior of Ti-6Al-4V alloy[J]. Tribology International, 2015, 91: 228-234.

Article Outline

钱俊, 胡登文, 陈勇, 陈辉, 刘艳, 杨熊. Ti-6Al-4V表面激光熔覆Ti/Stellite6复合涂层的组织与性能[J]. 中国激光, 2022, 49(11): 1103003. Jun Qian, Dengwen Hu, Yong Chen, Hui Chen, Yan Liu, Xiong Yang. Microstructure and Properties of Laser Cladded Ti/Stellite6 Composite Alloy Coating on Ti-6Al-4V Substrate[J]. Chinese Journal of Lasers, 2022, 49(11): 1103003.