航空发动机损伤叶片的激光交叠式三维重建  下载: 1155次

下载: 1155次

1 引言

叶片是航空发动机的关键功能部件,发动机通过叶片的高速旋转对气体进行压缩和膨胀,从而产生强大的动力推进飞机前行[1]。航天发动机的叶片数量多,长期处在高温高压的工作环境下,损坏率较高,且叶片制作工艺复杂、成本昂贵[2]。一般通过建立叶片的三维数字化模型,采用激光熔覆技术[3]对叶片的损伤部分进行修复。因此,建立高精度的损伤叶片三维模型具有重要意义。

常见的测量方法可分为接触式与非接触式两大类。接触式测量方法技术稳定、环境适应性强,其中,坐标测量机技术因具有重复性高、通用性好的特点,成为主流接触式测量方法。张露等[4]提出了基于模型的矢量测量方法,通过优化测针路径,削弱叶片截面产生的余弦误差。史建华等[5]针对三坐标测量法效率低的问题,提出了一种分区域、曲率自适应变速的扫描方法,解决了测量过程中频繁更换测针的问题。张现东等[6]针对叶片的几何特征,提出了一种适用于翼型曲面三坐标测量的优化采样算法,提高了检测效率。上述方法都未从本质上解决接触式测量方法检测效率低、易产生二次损伤、存在测量死区等问题,随着逆向技术的发展,非接触式光学测量方法得到了广泛关注。Zhang等[7]将航空发动机叶片轮廓的参数精度特征引入叶片的模型重建中,改进了现有的刚性配准技术。Khameneifar等[8]提出了一种利用投影原理的全自动提取叶片横截面轮廓线的方法,完成了叶片切面点云的轮廓重建。Yu等[9]提出了一种基于虚拟立体视觉系统的散斑建模方法,通过处理散斑图像获得点云,并利用三次样条插值法拟合包络曲线,建立叶片的三维模型。马龙等[10]通过投影相位调制的光栅和双目视觉系统完成叶片的前后表面重建,并在点云拼接过程中,提出了旋转轴与迭代最近点算法相结合的三维拼接方法。He等[11]按照规划路径移动单点激光束,完成叶片轮廓的扫描,并结合计算机辅助设计(CAD)模型,完成点云拼接的粗配准,得到叶片的数字模型。

用光学干涉法和相位调制法采集点云时效率高,但获取点云的算法复杂度高、系统环境适应性差(图像易受到环境光的干扰)。因此,本文提出了一种线激光配合二维交叠式移动扫描的叶面重建方法,通过旋转叶片采集多个角度的点云数据,对交叠区的点云数据采用优化迭代最近点(ICP)算法进行配准,完成点云块的拼接,最后对点云数据进行精简、网格化,完成损伤叶片的三维模型重建。该方法采用线激光作为检测光源,减弱了外界光的干扰,相比单点激光大大提高了检测效率。利用相对位置矩阵完成点云的初始配准,根据点云数据特征对ICP算法进行权值优化,加快了算法的收敛速度。

2 激光交叠式扫描方法

2.1 线激光三角测头

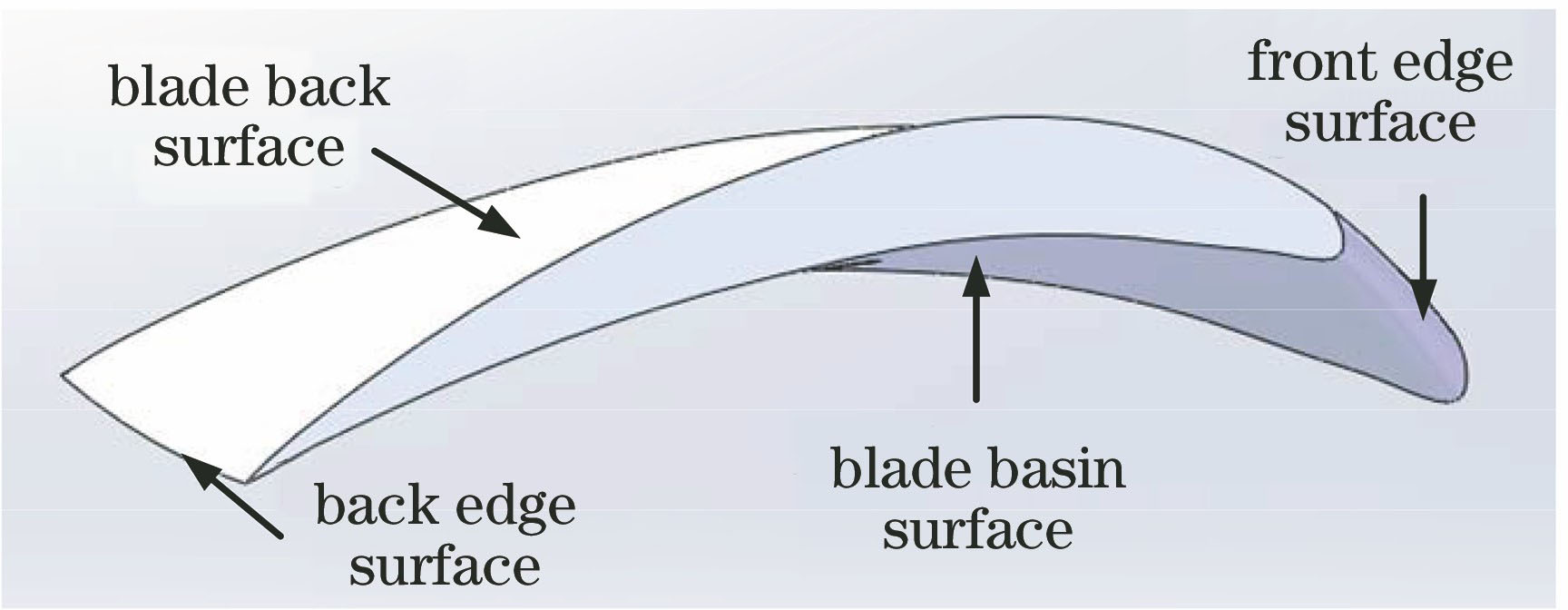

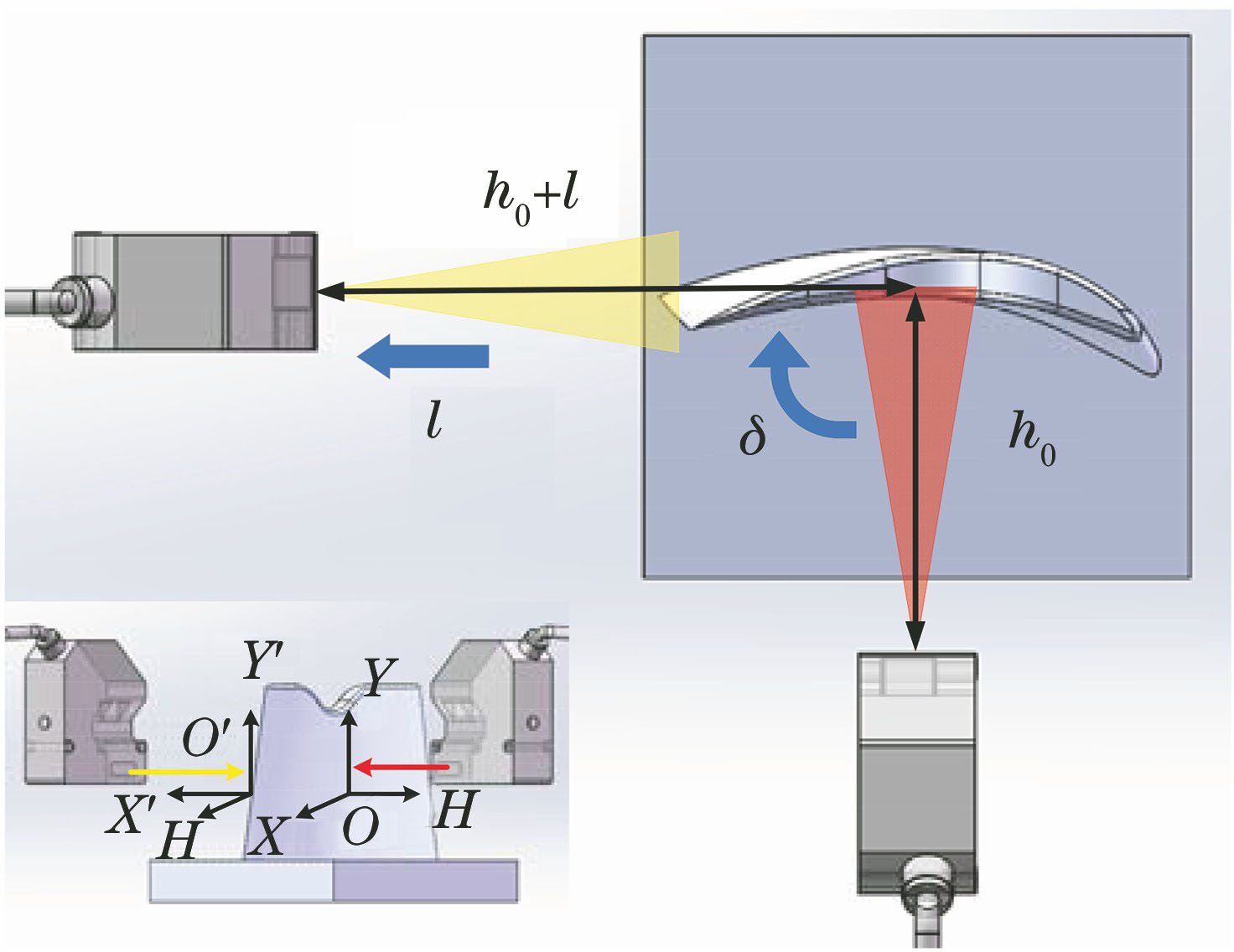

航天发动机叶片是由多方向的空间三维扭转曲面组成的螺旋体[1-2],如

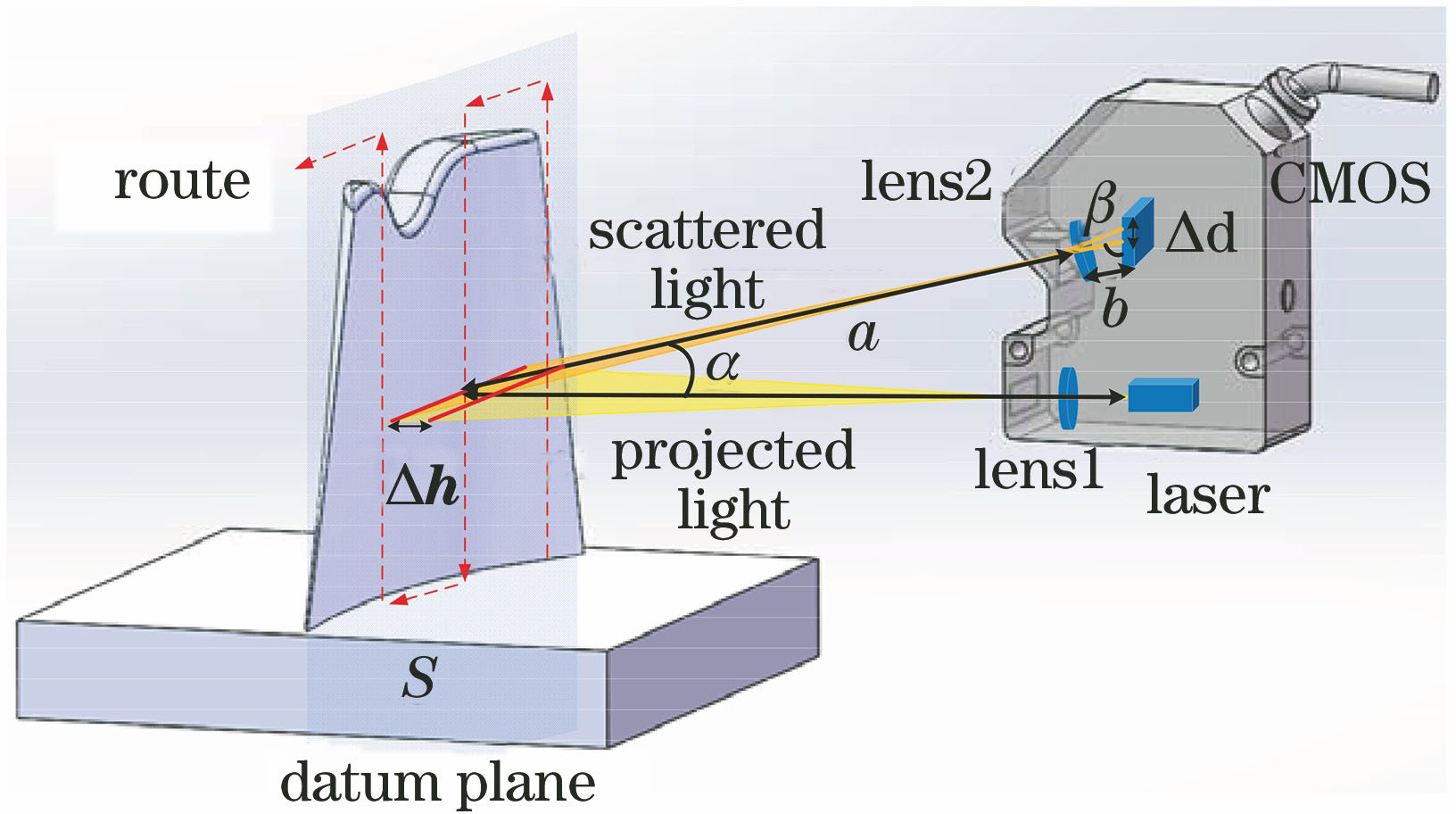

以叶盆曲面为例,用标定好的激光测头垂直叶片轴面进行连续平扫,采集当前曲面的轮廓高度信息。线激光三角测头的轮廓测量原理如

三角测头的光路根据沙姆定律(Scheimpflug principle)和直射式激光三角法进行设计[12]。线激光束经准直透镜垂直投射至叶盆曲面,叶片表面的散射光经汇聚透镜在互补金属氧化物半导体(CMOS)探测器的光敏面上成像。过叶片垂直旋转轴的轴心线建立垂直于线激光投射方向的基准零面S,此时叶片表面的轮廓线信息向量为Δh(

式中,a和b分别为基准零面S到汇聚透镜光心平面的距离和光心平面至CMOS像平面中心位置的距离,α和β分别为投射光平面与理想散射光平面的夹角和光轴平面与像平面的夹角,Δdi为当前轮廓点高度Δhi对应的像移量。线激光三角测头的最小分辨率由轮廓点的数量n决定。实际测量中,为了提高精度与测量效率,通常使激光三角测头标定的零点位置与基准零面S重合。

2.2 激光点云的扫描策略

线激光三角测头采集的叶片表面轮廓信息质量通常与叶面的扭曲程度和激光线提取算法有关[13],即进行激光平扫时有效轮廓点的数量会发生变化(小于理想值)。文献[

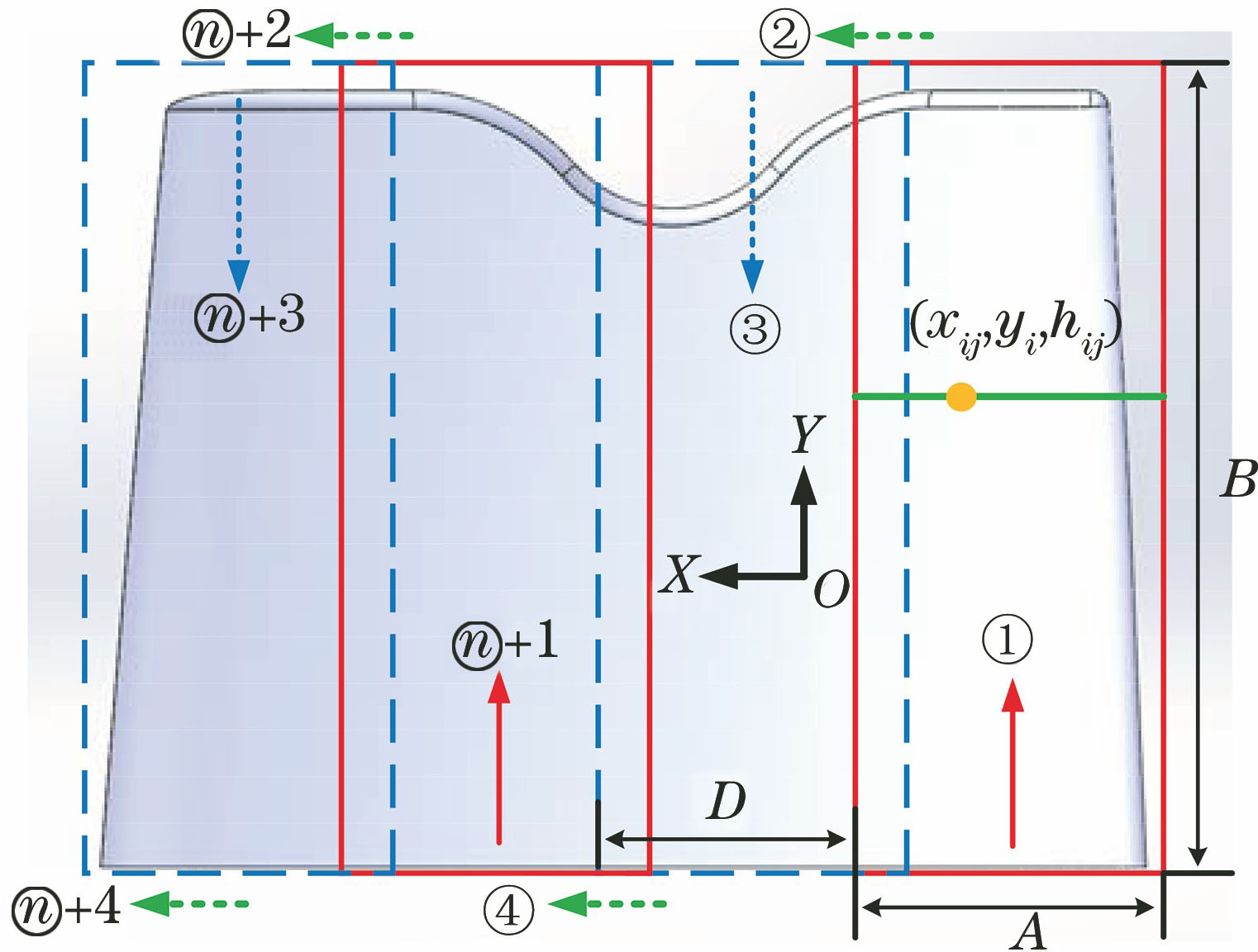

14]通过插值算法对轮廓线两端缺损点进行填充,但该算法降低了测量精度,因此实验对交叠区域的扫描策略如

1) 激光测头沿Y轴正方向平扫,完成平面尺寸为A×B范围内的采样,路径如

2) 激光测头沿X轴正方向平动距离D,调整位置,留出线激光交叠区域,路径如

3) 激光测头沿Y轴负方向平扫采样,记录尺寸为A×B范围内的采样数据,与步骤1)为逆序关系,路径如

4) 激光测头沿X轴正方向移动D距离,保证扫描过程中交叠区范围一致,路径如

重复步骤1)~步骤4),完成整个叶面范围的测量。垂直平面(基准面S)建立激光点云数据的O-XYH三维坐标系,

理想情况下,D=A/2时,ROA=50%,相邻两组数据块中均存在一半的重复区域,数据的完整性最优;当ROA>50%时,相邻两组及以上的数据块都有重复区域,会导致数据出现过多冗余;当ROA<50%时,相邻两组数据块的交叠区域较少,会导致无法获取完整的叶面信息。因此选取合适的ROA,不仅可以解决轮廓线边缘数据丢失的问题,还可为叶片单面的点云块配准提供重叠特征。

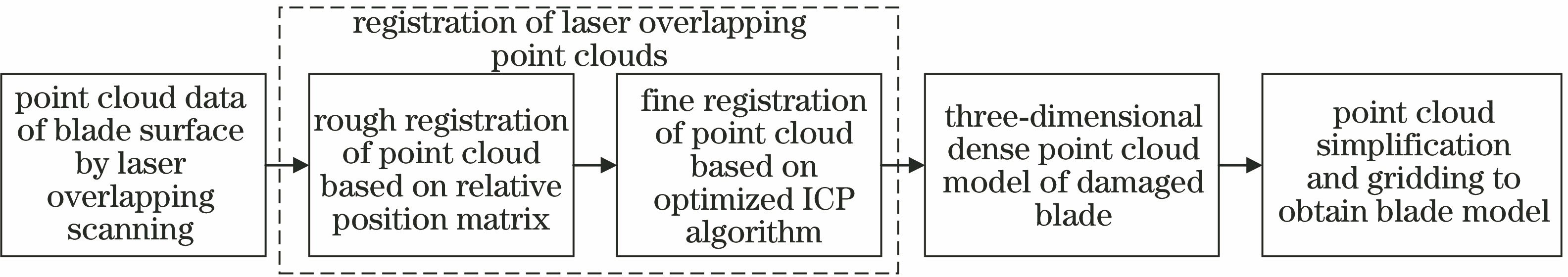

基于激光交叠式扫描的三维重建方法具体流程如

图 4. 激光交叠式三维重建流程

Fig. 4. Flow chart of laser overlapping three-dimensional reconstruction

3 激光交叠点云配准方法

3.1 相对位置特征矩阵

点云配准需要先获取两块点云数据坐标系间的刚体变换矩阵,配准过程分为粗配准和精配准两个阶段[15]。通过旋转叶片和激光交叠式平扫生成的点云数据,本质上是目标表面相对于三角测头基准面的高度信息阵列。在叶片形状不变的前提下,叶片的点云数据也无畸变,因此待配准的点云数据无需进行缩放、透视变换,只采取刚体的平移与旋转变换。将叶盆曲面的点云坐标系作为基准,就能计算出其余曲面点云的相对位置特征矩阵,如

图 5. 叶片表面点云坐标系的转换

Fig. 5. Transformation of point cloud coordinate system on blade surface

式中,R3×3为旋转矩阵,T3×1为平移矩阵,V1×3透视变换矩阵,s为比例因子。通过相对位置特征矩阵进行点云粗配准,可表示为

式中,[x,y,h]T和[x',y',h']T分别为坐标系O-XYH和O'-X'Y'H'下的点云坐标。特征矩阵F的引入,简化了不同视角叶面点云块间的空间关系,为精配准提供了良好的初始值。

3.2 权值优化迭代最近点

点云精配准中应用最广泛的是Besl等[16]提出的ICP算法,该算法利用点集间的几何信息进行多次迭代,求取刚体变换矩阵的最优解,但对点云块的初始位置要求高,且计算量大[15,17]。前者可通过相对位置特征矩阵的粗配准解决,后者可通过归一化权值筛选、缩小迭代中源点云规模的方法解决。

设源点云集合为

式中,R和T分别为刚体变换中的旋转与平移矩阵,‖‖2为向量的2范数,qk和pk为一组匹配点对。权值优化ICP算法的流程如下。

1) 建立初始对应关系,遍历点云P,按

2) 根据全局点对距离归一化的思想,为每组点对分配权值,给定阈值μ,剔除权值wk≤μ的点,记为点云集合

式中,dMin、dMax分别为dk的最小值、最大值

3) 设置目标精度ε和最大迭代次数η。

4) 根据距离最近关系建立新点对。

5) 依据奇异值分解(SVD)求解刚体变换的方法[18],对点云P'm至点云Q的Rm、Tm矩阵进行求解,其中m为当前迭代次数。

6) 计算变换后的点云P'm+1

7) 求出当前的误差em+1

8) 判断em+1>ε是否成立,成立则返回步骤4),若不成立或满足m+1>η,则迭代结束。

上述分析可知,传统ICP算法在建立对应点对时,时间复杂度最小为O(Np log Nq),最大为O(NpNq)。当对源点云规模进行优化后,可将复杂度缩小到O(N'p log Nq)到O(N'pNq)范围内。

4 实验及结果分析

4.1 线激光重建精度验证

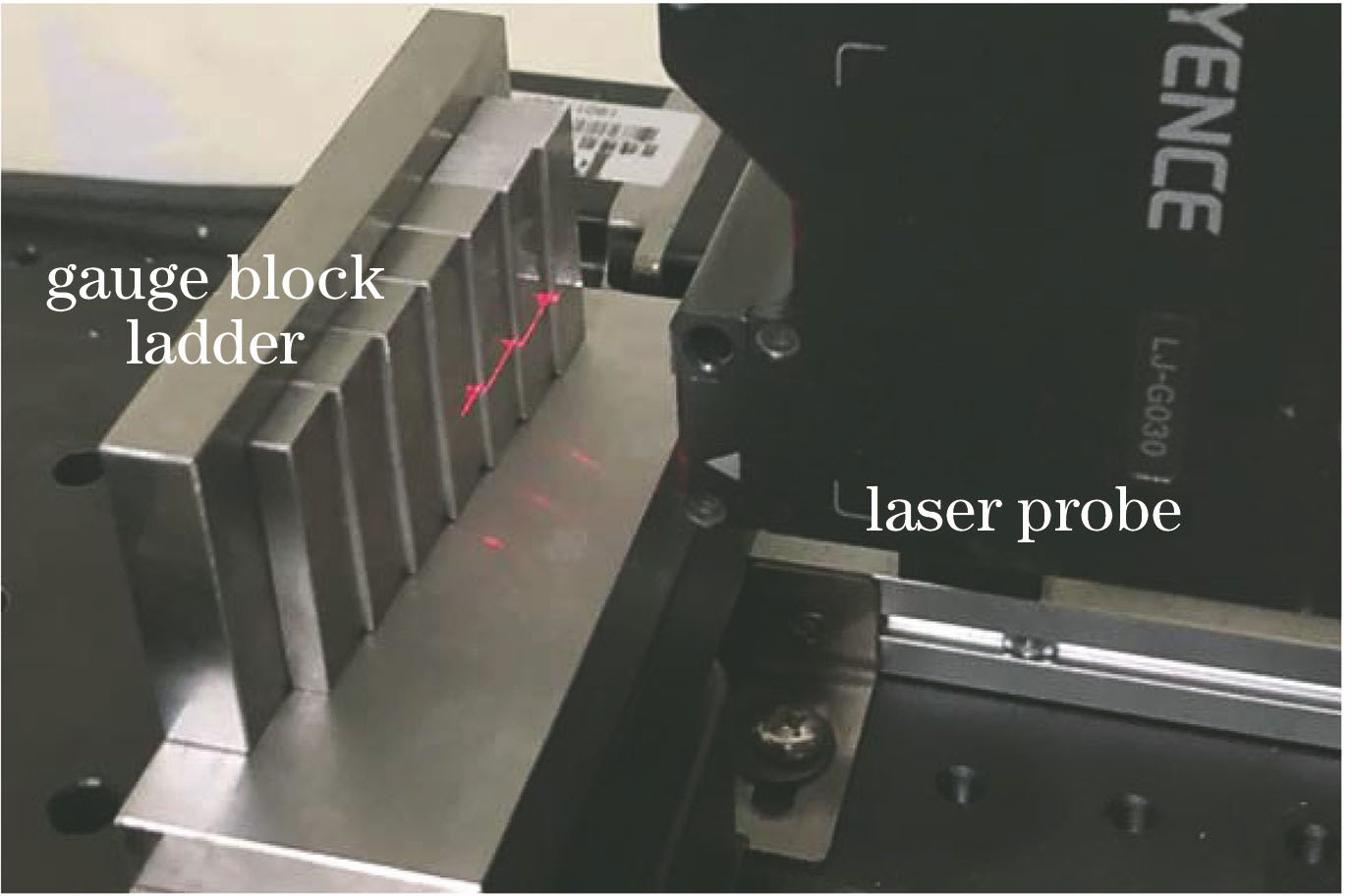

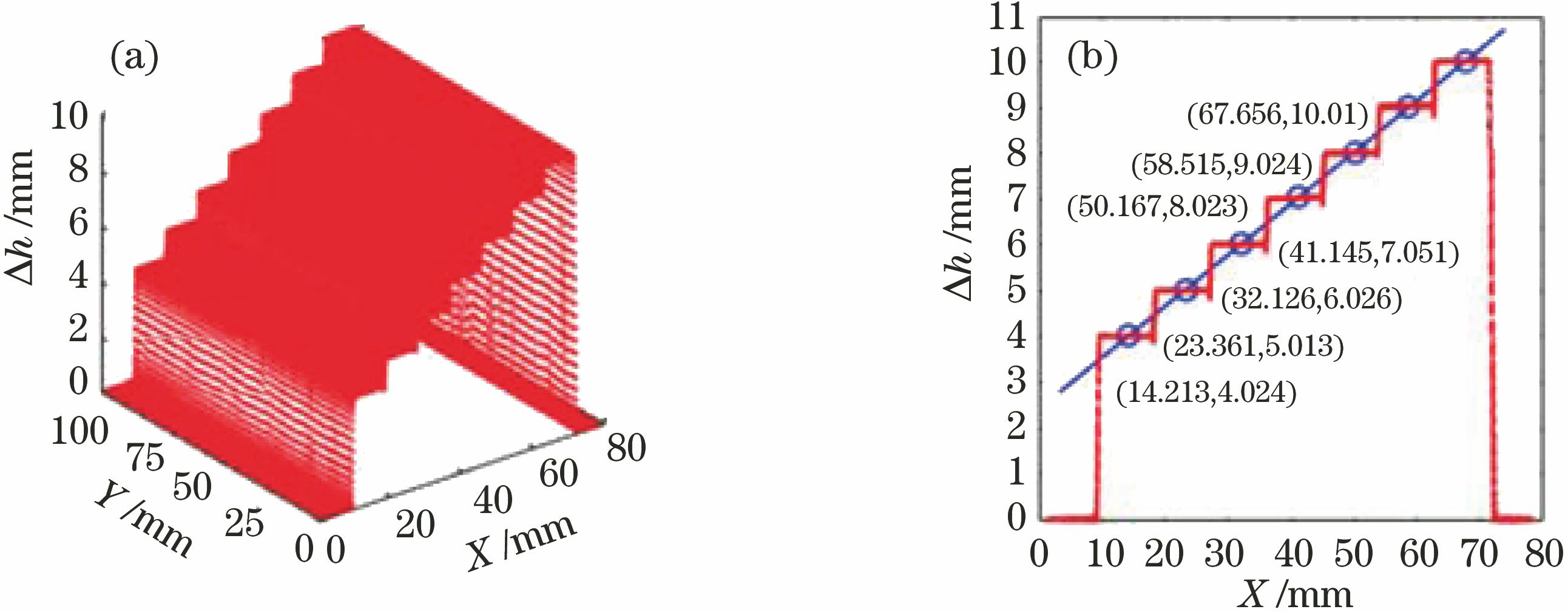

根据上文提出的激光交叠式扫描方法,设计了基于标准量块组的精度验证实验,如

依次取阶梯面中心位置的点进行一元线性回归分析,得到回归方程h=0.1125x+2.409,回归指标的均方根误差(RMSE)为0.0247,这表明位置高度的变化符合较好的线性关系。因此,搭建的线激光三维重建实验平台的测量精度为10 μm。

图 7. 标准量块阶梯的点云及数值标注。(a)标准量块阶梯的点云;(b) 量块阶梯的线性分析

Fig. 7. Point cloud and numerical annotation of standard gauge block ladder. (a) Point cloud of standard gauge block step; (b) linear analysis of gauge block step

4.2 最优交叠率的选取

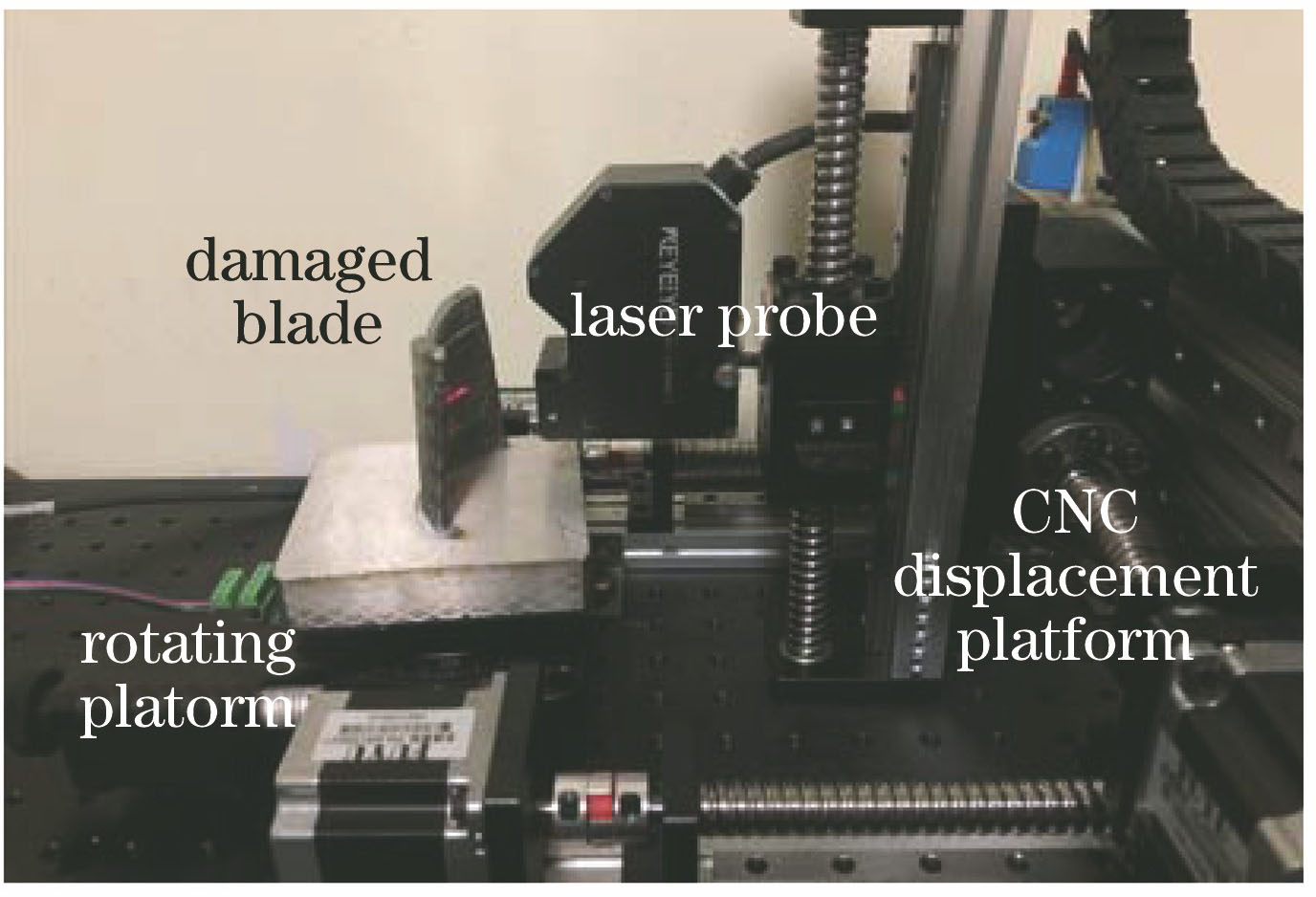

线激光交叠扫描方式得到的交叠点云块可为ICP算法提供精配准的特征区域,同时修补轮廓数据两端的缺失信息。其中交叠率

图 8. 损伤叶片的线激光三维重建实验平台

Fig. 8. Experimental platform for three-dimensional reconstruction of damaged blade by linear laser

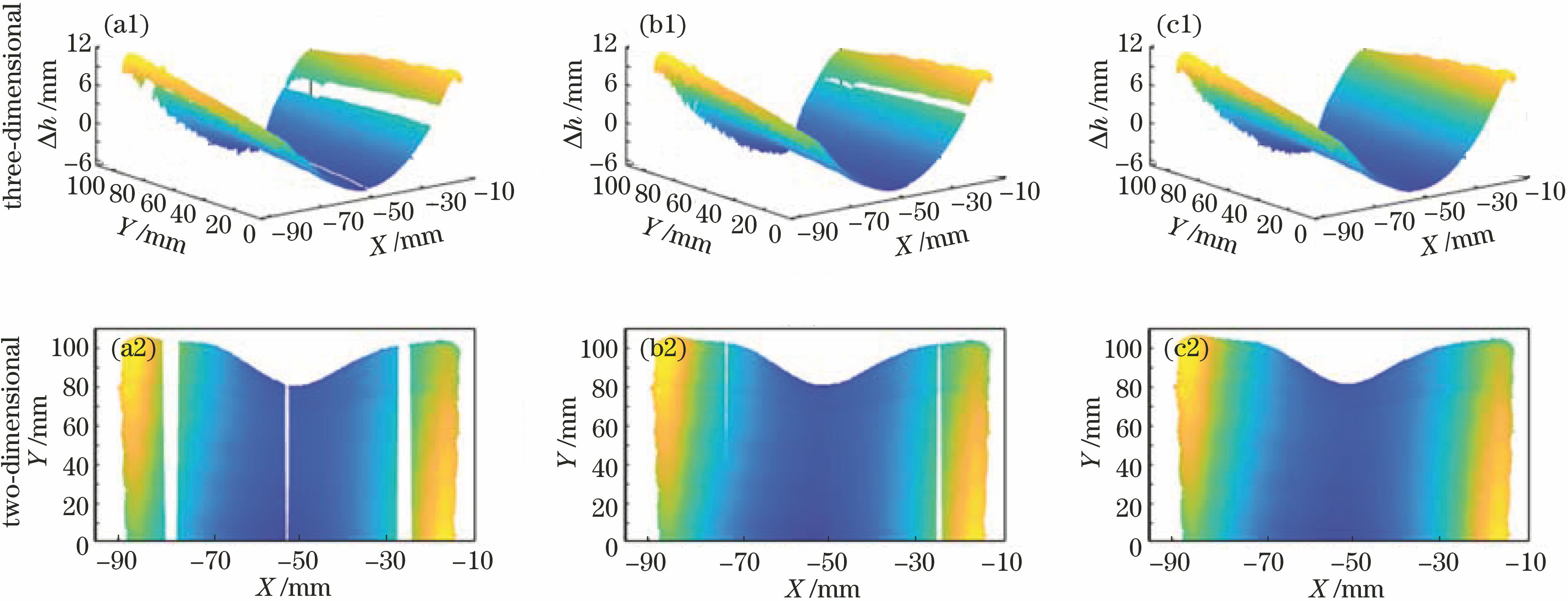

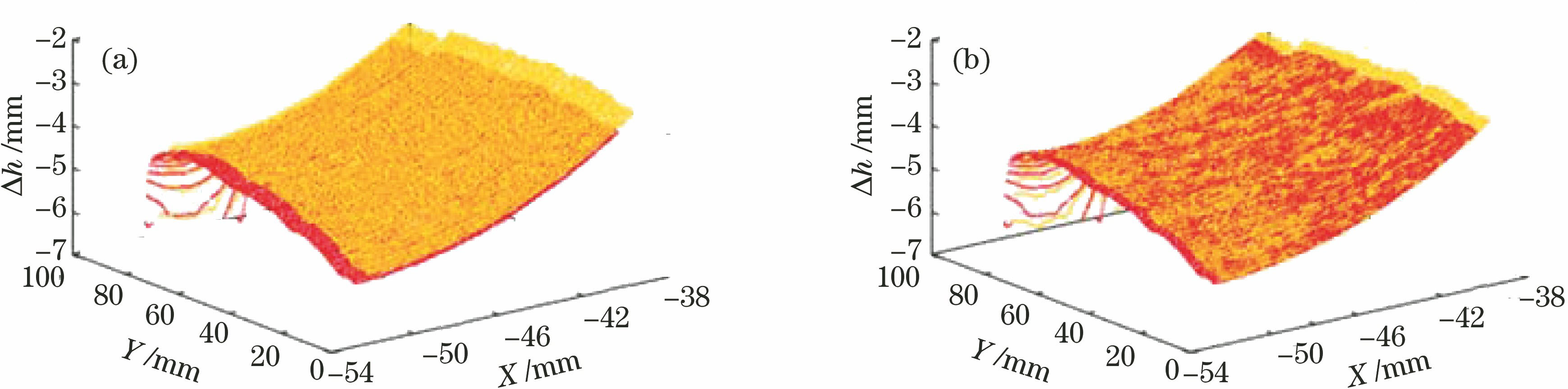

三种不同交叠率的典型情况如

表 1. 不同交叠率对扫描结果的影响

Table 1. Effect of different overlapping rates on scanning results

|

图 9. 不同交叠率的叶盆曲面。(a) ROA=0%;(b) ROA=20%;(c) ROA=40%

Fig. 9. Leaf basin surface with different overlapping rates. (a) ROA=0%; (b) ROA=20%; (c) ROA=40%

4.3 叶片点云配准重建

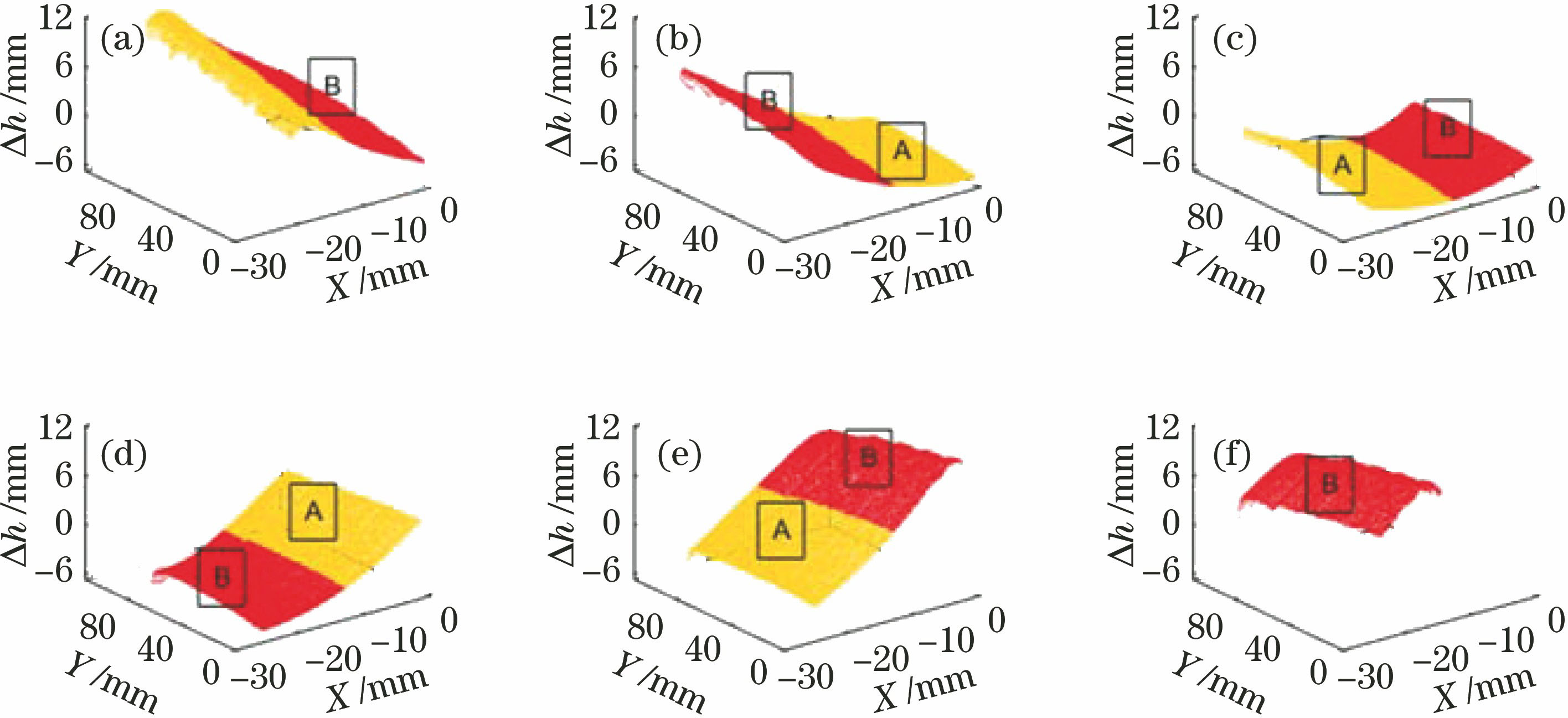

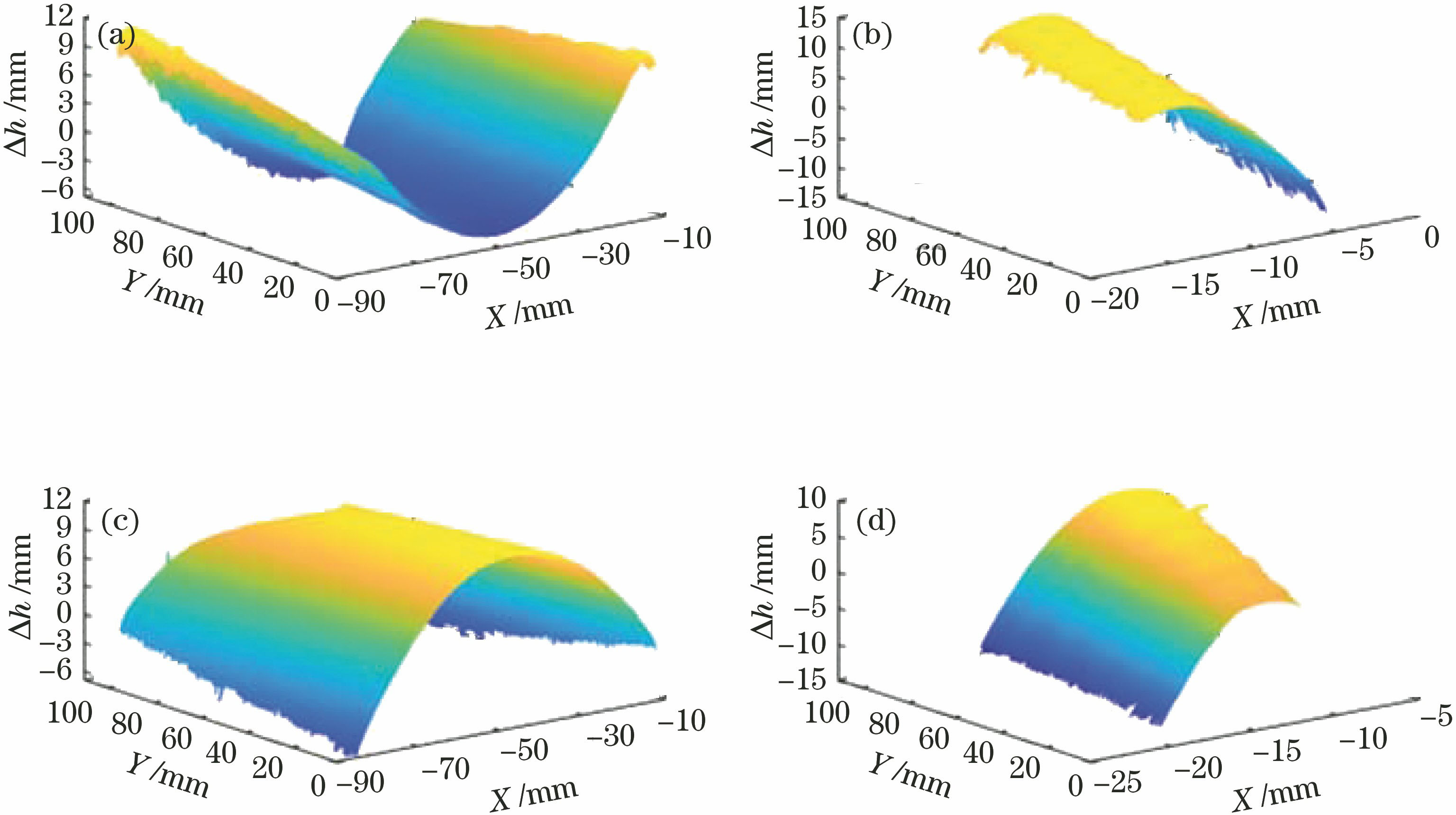

设置ROA=50%,完成四个曲面的扫描,并通过权值优化ICP算法完成单个曲面的精配准。得到6组叶盆曲面的交叠点云数据,如

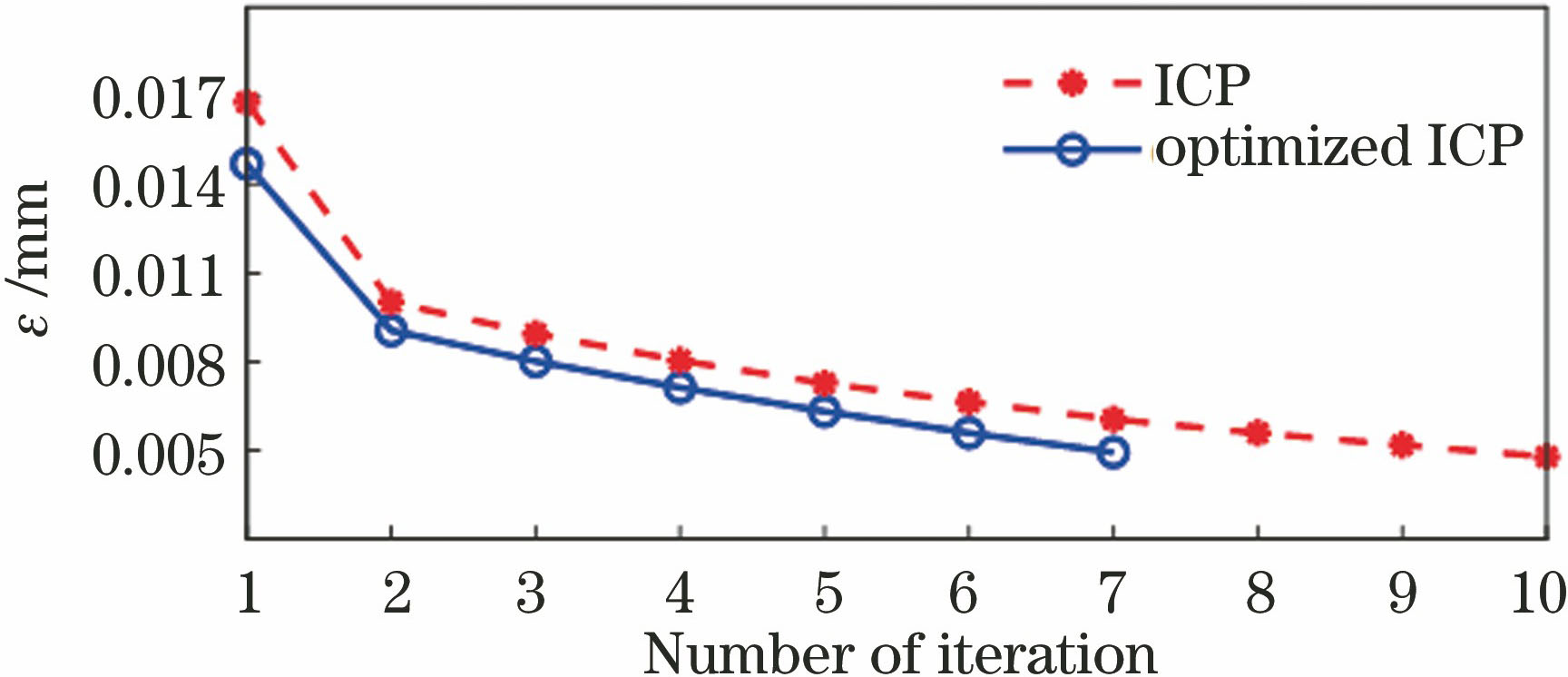

选取叶盆曲面中间部分的两点云块交叠区域进行精配准,算法迭代的目标误差为5 μm,利用Matlab软件进行计算,结果如

图 10. ROA=50%的叶盆曲面的三维视图。(a)~(f)6组点云块

Fig. 10. Three-dimensional view of blade basin surface with ROA=50%. (a)-(f) Six sets of point cloud blocks

图 11. 权值优化ICP算法的配准结果。(a)配准前;(b)配准后

Fig. 11. Registration results of weight optimized ICP algorithm. (a) Before registration; (b) after registration

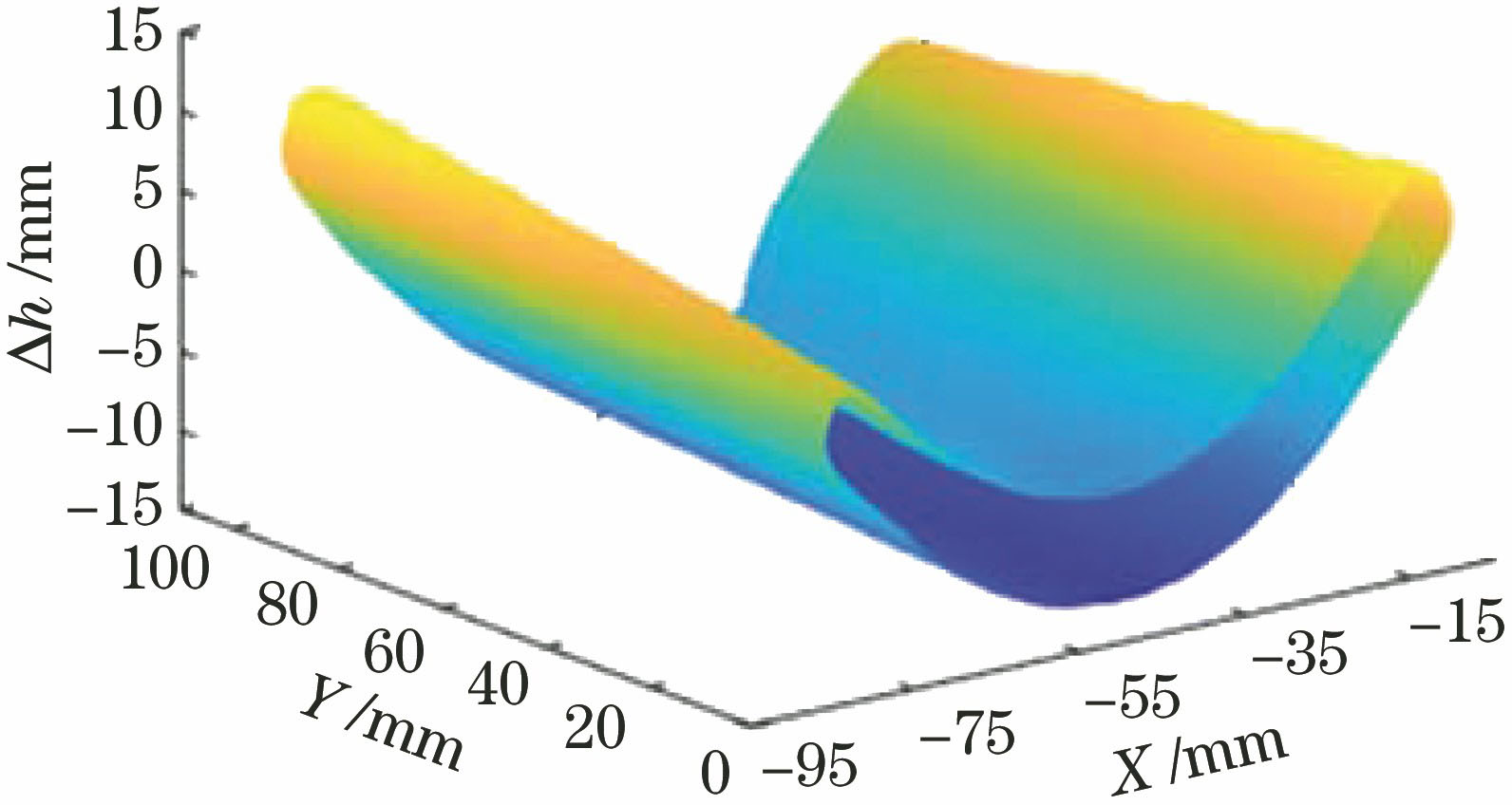

根据ICP算法计算出的两两点云块之间的刚体变换矩阵,依次完成单面点云块的配准。通过数控转台改变叶面的朝向,并记录对应的角度与激光测头的移动距离,即可得到相对位置特征矩阵F。配准后四个叶片曲面的点云如

由

图 13. 四组单面配准后点云块。(a)叶盆曲面;(b)前边缘曲面;(c)叶背曲面;(d)后边缘曲面

Fig. 13. Four sets of point cloud after single face registration. (a) Blade basin surface; (b) front edge surface; (c) blade back surface; (d) back edge surface

图 14. 三维配准后的损伤叶片点

Fig. 14. Point cloud of damaged blade after three-dimensional registration

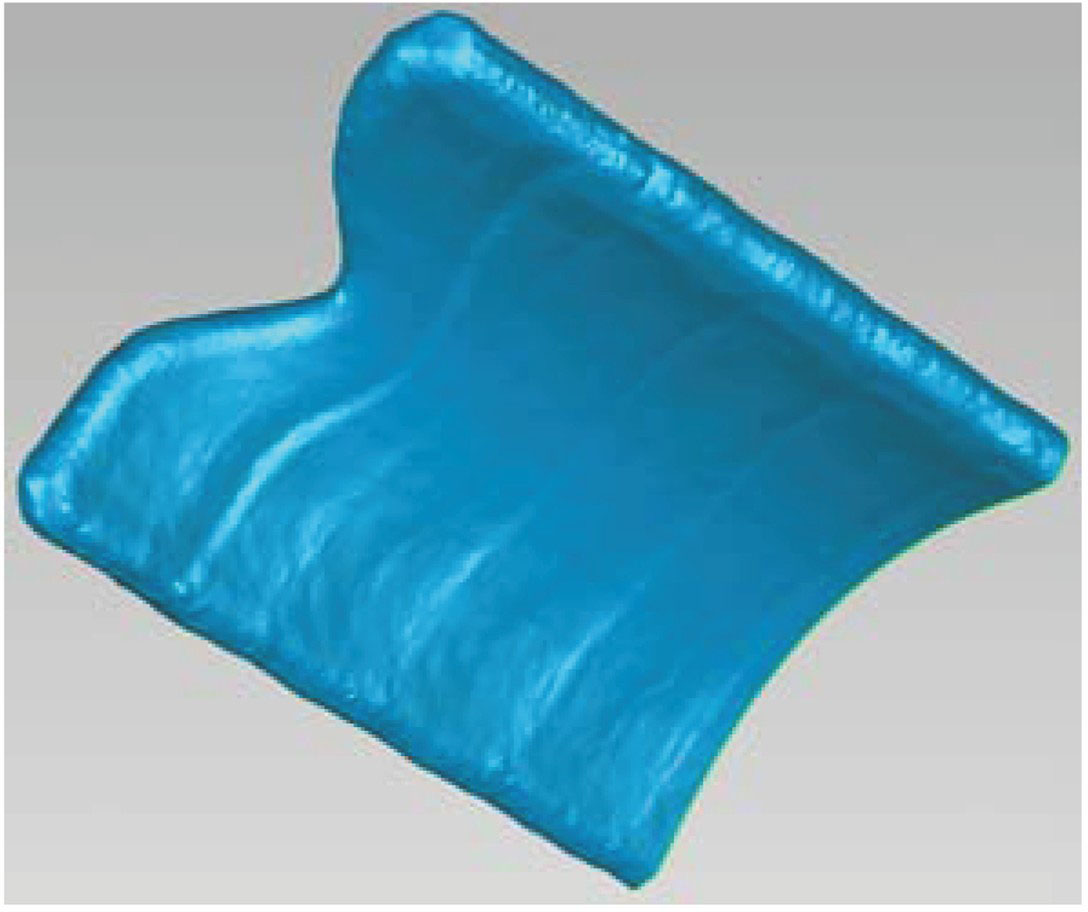

图 15. 经过点云精简、三角网格化后的叶片模型

Fig. 15. Blade model after point cloud simplification and triangulation

5 结论

航空发动机损伤叶片的三维逆向工程对其增材修复有重要意义,针对传统的接触式测量效率低,非接触式结构光易受环境光影响的缺点,提出了一种线激光交叠式扫描的叶片三维重建方法。线激光测量所获取的轮廓信息噪声点少、转化点云方便,且可以通过交叠区的重复采样修补丢失数据。采用相对位置特征矩阵进行粗配准,并利用权值分配优化ICP算法精配准的计算量,实现了叶片点云块的自动拼接。实验结果表明,当ROA=50%时,交叠式扫描兼顾了测量时间与信息的完整性;用标准量块验证了线激光的重建精度为10 μm;对四个叶片曲面点云块进行配准、网格化后,实现了损伤叶片的三维重建,为叶片的修复工作提供了依据。

[1] 王浩, 王立文, 王涛, 等. 航空发动机损伤叶片再制造修复方法与实现[J]. 航空学报, 2016, 37(3): 1036-1048.

Wang H, Wang L W, Wang T, et al. Method and implementation of remanufacture and repair of aircraft engine damaged blades[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(3): 1036-1048.

[2] 宋涛, 戴士杰, 周国香, 等. 航空发动机叶片曲面重建研究[J]. 计算机仿真, 2018, 35(4): 33-37.

Song T, Dai S J, Zhou G X, et al. Research on surface reconstruction of aero engine blade[J]. Computer Simulation, 2018, 35(4): 33-37.

[3] 宋建丽, 李永堂, 邓琦林, 等. 激光熔覆成形技术的研究进展[J]. 机械工程学报, 2010, 46(14): 29-39.

Song J L, Li Y T, Deng Q L, et al. Research progress of laser cladding forming technology[J]. Journal of Mechanical Engineering, 2010, 46(14): 29-39.

[4] 张露, 陈雷, 张积瑜, 等. 基于模型大扭角叶片的三维矢量测量技术[J]. 航空精密制造技术, 2016, 52(6): 46-48, 53.

Zhang L, Chen L, Zhang J Y, et al. 3D vector measuring technology based on model in blades[J]. Aviation Precision Manufacturing Technology, 2016, 52(6): 46-48, 53.

[5] 史建华, 刘盼. 大尺寸航空发动机叶片的高效型面检测方法[J]. 计量学报, 2018, 39(5): 605-608.

Shi J H, Liu P. High efficiency measurement method for large-size aeroengine blade profile[J]. Acta Metrologica Sinica, 2018, 39(5): 605-608.

[6] 张现东, 卜昆, 董一巍. 航空发动机叶片三坐标测量优化采样方法[J]. 航空动力学报, 2019, 34(1): 168-176.

Zhang X D, Bu K, Dong Y W. Optimal sampling strategy for aero-engine blade inspection with coordinate measuring machine[J]. Journal of Aerospace Power, 2019, 34(1): 168-176.

[7] Zhang Y, Chen Z T, Ning T. Reverse modeling strategy of aero-engine blade based on design intent[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81(9): 1781-1796.

[8] Khameneifar F, Feng H. Extracting sectional contours from scanned point clouds via adaptive surface projection[J]. International Journal of Production Research, 2017, 55(15): 4466-4480.

[9] Yu Z J, Ma K, Wang Z J, et al. Surface modeling method for aircraft engine blades by using speckle patterns based on the virtual stereo vision system[J]. Optics Communications, 2018, 411: 33-39.

[10] 马龙, 徐泓悦, 胡艳敏, 等. 基于投影条纹级次识别的发动机叶片三维测量方法[J]. 激光与光电子学进展, 2018, 55(4): 041201.

[11] He W T, Li Z W, Guo Y Y, et al. A robust and accurate automated registration method for turbine blade precision metrology[J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(9): 3711-3721.

[12] 马国栋, 王延深, 史小田, 等. 激光焊接头焊缝自动检测及跟踪研究[J]. 激光与光电子学进展, 2018, 55(11): 111508.

[13] 李伟明, 彭国, 高兴宇, 等. 线激光光条中心快速提取算法[J]. 中国激光, 2020, 47(3): 0304002.

[14] 张鹏贤, 张国强, 韦志成, 等. 坡口及焊缝表面三维轮廓的激光视觉测量[J]. 焊接学报, 2017, 38(12): 85-89.

Zhang P X, Zhang G Q, Wei Z C, et al. Laser vision measurement for 3D surface outline of groove and weld[J]. Transactions of the China Welding Institution, 2017, 38(12): 85-89.

[15] 王欣, 张明明, 于晓, 等. 应用改进迭代最近点方法的点云数据配准[J]. 光学精密工程, 2012, 20(9): 2068-2077.

[16] Besl P J. McKay N D. A method for registration of 3-D shapes[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 1992, 14(2): 239-256.

[17] 韦盛斌, 王少卿, 周常河, 等. 用于三维重建的点云单应性迭代最近点配准算法[J]. 光学学报, 2015, 35(5): 0515003.

[18] 顾国华, 王佳节, 陈钱, 等. 二维旋转平台下的相机参数标定[J]. 光学精密工程, 2017, 25(7): 1890-1899.

Article Outline

张鹏程, 刘瑾, 杨海马, 杨萍, 虞梓豪. 航空发动机损伤叶片的激光交叠式三维重建[J]. 激光与光电子学进展, 2020, 57(16): 161504. Pengcheng Zhang, Jin Liu, Haima Yang, Ping Yang, Zihao Yu. Laser Overlapping Three-Dimensional Reconstruction of Damaged Aero Engine Blade[J]. Laser & Optoelectronics Progress, 2020, 57(16): 161504.