Ca-B-Si体系LTCC材料腐蚀行为及腐蚀机理

低温共烧陶瓷(Low Temperature Co-fired Ceramics, LTCC)是研制和生产高性能无源元器件、集成模块及传感微系统的核心基础材料, 广泛应用于航空航天、信息通讯和智能终端等领域[1-2]。发展和应用高性能LTCC材料不仅要解决如何兼顾LTCC材料低温烧结与优良介电-热学-力学综合性能这一核心科学问题, 还要解决LTCC材料与金属电极的匹配共烧以及电镀/化学镀等后端工艺中的耐腐蚀性问题。LTCC主要采用Au、Ag或Cu作为共烧导体材料, 其中, Au导体具有良好的导电性和高可靠性, 但成本最高, 通常采用Au和Ag混合体系以降低材料成本。Ag导体是电导率最高的金属, 目前是LTCC广泛应用的导体材料, 但Ag导体在实际应用中存在表面氧化以及银离子迁移等问题[3]。Cu导体成本相对最低, 但Cu易氧化, 需要在还原气氛下烧结。为了解决Ag或Cu导体在使用过程中表面易氧化的问题, 同时进一步降低Au和Ag混合导体材料的成本, 在LTCC元器件和基板制备工艺中, 通常对Ag或Cu导体化学镀镍钯浸金或者电镀镍锡用以提高LTCC的可靠性并降低材料整体成本[4-5]。

电镀或化学镀工艺中会使用碱性的除油剂,微蚀或活化的酸性清洗液以及酸性或碱性的镀液[6]。在电镀或化学镀工艺中LTCC材料需要浸泡在酸性或者碱性溶液中[7], 这有可能使LTCC材料中部分晶相或非晶相与酸或碱发生发化学反应进而被腐蚀[8], 由此导致LTCC材料性能恶化及可靠性降低。因此,LTCC材料在设计制备过程中除了要满足介电、力学和热学等性能要求之外, 还必须考虑材料组成具有一定的化学耐蚀性, 即有良好的耐酸/碱溶液侵蚀的性能[9⇓-11]。LTCC材料中的玻璃相和析晶相的化学稳定性以及腐蚀溶液的种类、浓度、温度等都会对LTCC材料的耐腐蚀性能产生较大影响[12⇓⇓⇓-16]。

现有的LTCC材料相关研究大都是围绕材料组成设计及介电、热学和力学性能调控[17-18], 而对其在酸/碱溶液中的腐蚀行为研究较少, 尤其是LTCC材料的腐蚀机理也尚不明晰。本研究选用具有代表性的Ca-B-Si体系LTCC材料为研究对象, 研究其在不同浓度、温度、时间下的酸溶液和碱溶液中的腐蚀行为, 探究其腐蚀机理, 以期为耐腐蚀LTCC材料的设计和开发提供科学指导。

1 实验方法

1.1 Ca-B-Si体系LTCC材料的制备

选择纯度高于99%的CaCO3、B2O3和熔融SiO2粉末作为原料。按一定比例混合后, 倒入石英坩埚, 置于高温钟罩炉内, 以5 ℃/min的升温速率升至1400 ℃并保温2 h, 再将高温熔体快速倒入去离子水中得到玻璃碎料。将所得的玻璃碎料粉碎, 磨成粒径D50=1 μm的细粉, 并与乙醇和乙酸乙酯溶剂、三油酸甘油酯分散剂、聚乙二醇增塑剂、聚乙烯醇缩丁醛黏结剂等有机载体按一定的质量比混合形成流延浆料, 通过流延制成生带, 将生带裁剪成一定形状后进行叠层、层压、切割成20 mm×20 mm的方块, 然后在910 ℃下烧结1 h, 即可获得所需的Ca-B-Si体系的LTCC材料。

1.2 腐蚀实验

分别采用0.01、0.10、0.50、1.00、2.00 mol/L的HCl、H2SO4和NaOH溶液开展LTCC材料的浸泡实验, 通过测量计算LTCC材料样品在浸泡后的失重来分析溶液种类和浓度对样品腐蚀行为的影响。在室温下, 将样品分别浸泡10、30、60、180、300 min后, 称量样品的重量, 并计算失重百分比。针对每种溶液,选取LTCC材料重量损失最多的浓度, 并将该浓度下的溶液温度设置并保持在18~ 65 ℃, 将样品在每种溶液中分别浸泡300 min, 记录样品的失重百分比。浸泡后的样品依次采用去离子水和酒精溶液超声清洗, 去除样品表面的灰分, 再烘干称重。收集浸泡样品的溶液备用。

1.3 样品表征

采用扫描电子显微镜(SEM, Phenom Pro, 荷兰)观察腐蚀前后样品表面的微观形貌变化。用X射线衍射仪(XRD, D8 Advance, 德国)分析腐蚀前后样品的物相组成。采用电感耦合等离子体质谱法(ICP, Agilent 725, 美国)分析样品腐蚀后进入溶液中的元素种类及其含量。通过配备能量色散谱(EDS, Verios G4, 美国)的扫描电子显微镜分析腐蚀前后样品表面的形貌及微区成分变化。采用拉曼光谱仪(Renishaw, 英国)分析腐蚀前后样品的组成和结构。

2 结果与讨论

2.1 不同条件下样品腐蚀前后的失重分析

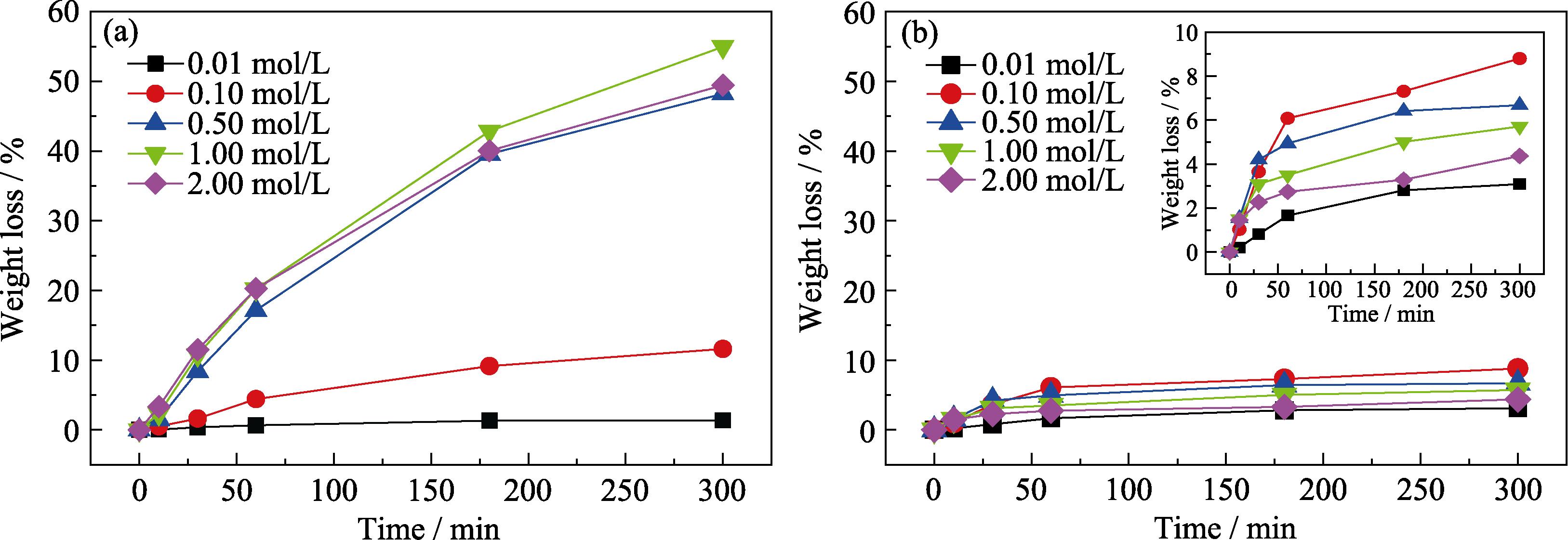

图1为LTCC材料在室温下不同浓度的盐酸和硫酸溶液中的腐蚀失重, 从图中可以看出, 随着腐蚀时间延长, 样品在两种酸性溶液中的失重都呈现增大趋势。而随着溶液浓度的增大, 样品在两种酸性溶液中的失重都呈现出先增大后减小的趋势。当两种酸性溶液浓度在0.50 mol/L以上时, 样品在盐酸溶液中的失重明显大于在硫酸溶液中的。从图1(a)中可以看出, 样品在盐酸溶液中的失重最大为54.96%(1.00 mol/L, 300 min), 样品在2.00 mol/L盐酸溶液的失重比1.00 mol/L盐酸溶液中的有所减小。从图1(b)中可以看出, 样品在硫酸溶液中的失重最大为8.80%(0.10 mol/L, 300 min), 小于在相同浓度和浸泡时间下盐酸溶液中的失重(11.61%)。当硫酸溶液浓度>0.10 mol/L时, 样品的失重随着硫酸溶液浓度增加而减小。样品在不同浓度氢氧化钠溶液中较为稳定, 失重始终≤0.1%。以上结果表明, Ca-B-Si体系LTCC材料的腐蚀失重取决于溶液的类型、浓度和腐蚀时间。为了更加直观地分析腐蚀带来的影响, 选取酸性溶液中腐蚀失重最大的浓度, 进行后续物相和微结构形貌分析。

图 1. 样品在不同浓度酸溶液中失重随腐蚀时间的变化

Fig. 1. Variation of weight loss with corrosion time after corrosion of samples in different concentrations of acid solutions

2.2 腐蚀前后样品的物相组成以及微观形貌分析

图2为样品在不同条件下腐蚀前后的XRD图谱,从图中可以看出, 未腐蚀的样品主要晶相为CaB2O4和CaSiO3, 还有部分SiO2。在1.00 mol/L盐酸溶液中, 随着腐蚀时间延长, CaB2O4和CaSiO3晶相的衍射峰逐渐减弱, 腐蚀300 min后样品基本只含有SiO2晶相(图2(a))。在0.10 mol/L硫酸溶液中, 随着腐蚀时间延长, CaB2O4和CaSiO3晶相的衍射峰强度减弱, SiO2的衍射峰增强,腐蚀300 min后样品表面仍然有部分未被腐蚀的CaB2O4和CaSiO3晶相, 并且生成了新的CaSO4晶相(图2(b))。在不同浓度的氢氧化钠溶液中腐蚀300 min后, 样品表面的物相组成没有明显差异(图2(c))。由此进一步说明, 样品在氢氧化钠溶液中并未发生明显的腐蚀, 而在酸溶液中, 随着腐蚀时间延长, 样品中的CaB2O4和CaSiO3晶相受到腐蚀, 因而CaB2O4和CaSiO3晶相的衍射峰强度降低。此外, 在硫酸溶液中样品中的Ca2+还会与硫酸溶液中的SO42-发生反应生成CaSO4晶相。

图 2. 在不同溶液中腐蚀前以及腐蚀不同时间后样品的XRD图谱

Fig. 2. XRD patterns of samples before and after corrosion for different time in various solutions

采用ICP分析了LTCC材料在不同浓度的酸/碱溶液中浸泡300 min后溶解到溶液中的元素种类及其含量, 结果如图3所示。从图中可以看出, 所有浸泡液中都含有Ca、B和Si三种元素。在酸溶液中Ca元素的浸出量最多, 其次为B元素, 且盐酸溶液中所有元素的总浸出量最多, 而在碱溶液中的元素总浸出量最少, 浸出的Si元素含量相对较多。随着酸溶液浓度增大, 各个元素的浸出量均呈现出先增加后减小的趋势, 1.00 mol/L盐酸溶液中元素总浸出量最多, 达3098 μg/mL, 这与图1中的样品浸泡后失重实验的结果一致。根据图2中的XRD分析可知, 在酸溶液中, CaB2O4晶相衍射峰强度的减弱程度大于CaSiO3晶相, 这是由于较多的CaB2O4晶相与酸发生溶解反应进入到溶液中, 因此Ca元素和B元素的浸出量较高。样品在氢氧化钠溶液中较为稳定, 进入到溶液中的元素总含量很低。

图 3. 样品在不同浓度盐酸、硫酸和氢氧化钠溶液中腐蚀300 min后进入到溶液中的元素种类及其含量

Fig. 3. Kinds and contents of elements entering the solutions after the samples being corroded in different concentrations of HCl, H2SO4 and NaOH solutions for 300 min

为了进一步研究酸腐蚀对LTCC材料显微形貌的影响, 采用SEM观察在不同浓度盐酸溶液中腐蚀前以及腐蚀不同时间后样品的表面形貌, 如图4所示。在0.5 mol/L盐酸溶液中腐蚀60 min以内, 样品表面会随着腐蚀时间延长形成越来越多的腐蚀凹坑和孔隙, 而腐蚀180 min的样品表面出现许多颗粒状聚集物, 且孔隙减少(图4(a))。类似现象也在1.00 (图4(b))和2.00 mol/L(图4(c))盐酸溶液浸泡过的样品中出现, 以图4中红色虚线为分界。结合图2中的XRD分析, 上述颗粒状聚集物很可能为SiO2。随着酸浓度增大, 样品表面出现颗粒状聚集物所需的时间越来越短, 即样品表面会更快地形成大量的SiO2晶相, 这一现象在盐酸溶液中最为明显。

图 4. 样品在不同浓度盐酸溶液中腐蚀前以及腐蚀不同时间后的SEM照片

Fig. 4. SEM images of samples in different concentrations of HCl solutions before corrosion and after corrosion for different time

通过EDS分析了LTCC材料样品在不同溶液中腐蚀前后样品表面的元素和物相组成及其分布。对于未腐蚀的样品, 如图5(a)所示, 图中灰色条状晶粒为CaSiO3晶相, 黑色类长方形的晶粒为CaB2O4晶相, 白色无定形物质为玻璃相, 另外还有部分SiO2晶相。从图5(b)中可以看出, 样品在1.00 mol/L盐酸溶液中腐蚀300 min后, 其表面大都是SiO2, 此外, 样品在0.10 mol/L硫酸溶液中腐蚀300 min后的表面也基本只有SiO2和CaSO4, 如图5(c)所示。由此进一步表明, CaSiO3和CaB2O4晶相易与酸溶液发生溶解反应, 样品浸入浸泡液中极易被腐蚀, 这也与XRD和ICP分析结果一致。值得说明的是, 在酸溶液腐蚀后样品的EDS分析中并未检测到B元素, 如图5(b,c)所示, 由此推断CaB2O4晶相在酸溶液极易发生腐蚀反应。从2 mol/L氢氧化钠溶液中腐蚀300 min后的能谱可以看出(图5(d)), 样品表面的物相组成及其分布相较于未腐蚀样品并没有明显变化, 进一步证明样品在氢氧化钠溶液中较为稳定。

图 5. 在不同溶液中腐蚀前后样品表面的物相组成及元素分布

Fig. 5. Phase compositions and elemental distributions of sample surfaces before and after corrosion in different solutions

2.3 反应温度对腐蚀行为的影响

大多数溶解反应的速率随温度升高呈指数增长, 符合阿伦尼乌斯方程[19-20]:

式中,A0是与温度无关的指前因子, Ea是表观活化能, R是气体常数, T是绝对温度。本工作利用阿伦尼乌斯方程研究了反应温度对腐蚀行为的影响, 绘制了样品的重量损失率与温度变化的阿伦尼乌斯图, 结果如图6所示。选用样品浸泡失重量最大的1.00 mol/L盐酸溶液和0.10 mol/L硫酸溶液, 在18~65 ℃下分别浸泡300 min。由于当温度高于28 ℃时, 1.00 mol/L盐酸溶液中样品的失重已达到最大, 约为73%, 因而盐酸溶液中的温度范围选定在18~28 ℃, 以此来绘制阿伦尼乌斯图。从图6可以看出, 随着温度升高, 样品在酸溶液中的溶解量增加, 反应温度对浸出量的影响符合阿伦尼乌斯定律, 通过线性拟合计算的斜率可以得到腐蚀过程的活化能。1.00 mol/L盐酸溶液和0.10 mol/L硫酸溶液中溶解反应的表观活化能分别为20.38、5.43 kJ/mol, 即样品在盐酸溶液中的表观活化能大于硫酸溶液, 说明样品在盐酸溶液中的腐蚀速率更大。

图 6. 在1.00 mol/L盐酸溶液和0.10 mol/L硫酸溶液中样品损失率随温度变化的阿伦尼乌斯图

Fig. 6. Arrhenius plots of weight loss rate of the sample as a function of temperature in 1.00 mol/L HCl solution and 0.10 mol/L H2SO4 solution

2.4 腐蚀机理探究

以上实验结果表明, Ca-B-Si体系LTCC材料样品在碱溶液中并不会发生明显的腐蚀现象, 但LTCC材料中的CaB2O4和CaSiO3晶相易与酸溶液发生反应, 从而导致样品浸泡失重以及微观形貌的变化。根据热力学数据, CaB2O4和CaSiO3晶相均可通过与酸溶液发生反应进而溶解其中。25 ℃, CaB2O4和CaSiO3晶相在酸溶液中的溶解反应以及相应的吉布斯自由能为[21]:

样品与盐酸发生反应时, Ca和B元素会进入到溶液中, 在样品表面留下了SiO2富硅层;而在硫酸溶液中, 样品中的Ca2+会与溶液中的SO42+发生反应生成微溶的CaSO4, 结合XRD和EDS分析可知, CaSO4和SiO2会附着在样品表面, 在一定程度上阻碍了硫酸溶液与样品的接触, 从而减缓腐蚀反应, 使样品在硫酸溶液中的失重总体上小于在盐酸溶液中的。最终样品表面含有未被腐蚀完全的CaB2O4和CaSiO3晶相以及反应后留在样品表面的SiO2和CaSO4晶相。

采用拉曼光谱进一步分析了LTCC材料腐蚀前后结构基团的变化情况, 如图7所示。在未腐蚀的LTCC材料中, 732 cm-1处的振动峰归属于硼氧单元[BO3]和[BO4]中非桥氧B-O反对称伸缩振动[22-23],274和332 cm-1处的振动峰归属于阳离子和氧(M-O)键合引起的振动以及长程有序的骨架的晶格振动[24], 410和637 cm-1处的振动峰归属于硅氧四面体间桥氧(Si-Ob-Si)的对称弯曲振动[25],970和1044 cm-1处的谱峰是Q2结构单元中非桥氧(Si-Onb)的对称伸缩振动的反映[26-27], Qn(n=0、1、2、3和4)表示通过桥氧连接到给定硅原子的[SiO4]单元数。随着腐蚀时间延长, 拉曼谱峰产生了明显的变化, 并产生了一些新的谱峰, 这些都代表了LTCC材料中网络结构的破坏以及新的结构基团的生成。在1.00 mol/L盐酸溶液和0.10 mol/L硫酸溶液中腐蚀60 min以内, 732 cm-1处的振动都逐渐减弱, 腐蚀60 min以后, 732 cm-1处的振动基本消失, 主要是由于CaB2O4晶相明显受腐蚀影响。在1.00 mol/L盐酸溶液中腐蚀180 min后, 归属于CaSiO3晶相的特征峰也基本消失, 只存在归属于SiO2的463 cm-1处的谱峰[28]。在0.10 mol/L硫酸溶液中, 随着腐蚀时间延长, 637 和970 cm-1处的振动减弱, 463 cm-1处的振动加强, 且腐蚀300 min后出现了位于1014 cm-1处的谱峰, 属于SO42−的对称伸缩振动。以上分析进一步证明, 在酸溶液中CaB2O4和CaSiO3晶相都会被腐蚀, 且CaB2O4晶相腐蚀速率较快, 最终样品表面为富硅蚀变层, 且在硫酸溶液中腐蚀较长时间后样品表面存在CaSO4。

图 7. 样品在不同酸溶液中腐蚀前以及腐蚀不同时间后的拉曼光谱图

Fig. 7. Raman spectra of samples before and after corrosion in different acid solutions for different time

本研究中的Ca-B-Si体系LTCC材料样品由玻璃相和结晶相组成, 在样品表面由于溶液中离子和水分子的扩散会发生离子交换、水解和水合等反应[20,29⇓-31], 如图8所示。离子交换反应为水溶液中的离子(主要是H+)与样品中的金属阳离子交换[32-33], 反应如下:

本研究中主要是H+与Ca2+发生离子交换。Ca-O键单键强度较弱(133.95 kJ)[11], 且Ca元素离子势相对较低, 故溶解速率高、化学耐久性差[34⇓-36]。在玻璃相中不同离子交换位点(如≡Si-O-和BO4-)的离子交换程度不同[37-38],水分子会与金属-氧键进行水解缩合, 也会通过水解反应打破结构中的Si-O键和B-O键[39-40]。当溶液中的OH-离子浓度较高时, [SiO4]四面体位点容易受到OH-离子的亲核攻击, 进而使Si-O键断裂[37]。在Ca-B-Si系的硅酸盐材料中, 化学耐久性随着[SiO4]四面体单元连通性的增加而提高。CaSiO3是具有链状四面体的硅酸盐, 其化学耐久性低于层状结构和三维骨架结构的硅酸盐, 故耐蚀性较差[41]。CaB2O4也是具有链状结构的硼酸盐, 且B-O-B键和B-O-Si键的水解活化能比Si-O-Si键低, 故B-O-B键比Si-O-Si键更容易水解[42]。水解使玻璃相和结晶相在结构上发生解聚[43], Ca元素和B元素从样品表面浸出, 进入到溶液中, 部分Si元素留在样品表面形成富Si蚀变层, 蚀变层会进行重构/聚合反应[41,44], 增加二氧化硅网络的连通性。随着酸溶液浓度增大, 样品的失重都呈现出先增大后减小的趋势, 结合样品的失重分析以及XRD和SEM分析可知, 由于样品在较高浓度酸溶液中的反应速率加快, 表面会更快地形成富Si蚀变层, 蚀变层相对致密, 阻碍了溶液与样品的进一步接触, 减缓蚀变反应的发生, 起到了钝化作用, 因而样品在较高浓度酸溶液中失重略低。

Ca-B-Si体系的LTCC材料在与酸溶液接触时, 玻璃相和结晶相都会受到腐蚀。进入到酸溶液中的Ca元素含量明显高于B元素和Si元素, 可以看出主要发生了金属阳离子Ca2+的浸出, 这一般归因于离子交换反应, 故样品在酸溶液中以离子交换反应为主, 水解反应为辅。而进入到碱溶液中的Si元素的含量明显高于Ca元素和B元素, 可见在碱性条件下主要发生的是水解反应。在酸溶液中腐蚀后, CaB2O4晶相的XRD衍射峰强度比CaSiO3晶相降低得更为明显, B元素的浸出量也明显高于Si元素,并且未观察到B元素, CaB2O4晶相腐蚀速率更快, 且B-O-B键的水解活化能比Si-O-Si键更低, 由此可以得出CaB2O4晶相相比于CaSiO3晶相更容易受到腐蚀。

3 结论

通过对Ca-B-Si体系LTCC材料样品在不同浓度、不同温度的盐酸、硫酸和氢氧化钠溶液中的腐蚀行为及腐蚀机理研究, 可以得出以下结论:

1)样品在溶液中的腐蚀失重主要取决于溶液的类型, 其次是溶液的浓度和温度。样品在酸溶液中的腐蚀失重较大, 尤其是在盐酸溶液中, 而在碱溶液中没有明显的失重。在盐酸溶液中的失重最大为54.96%, 而在硫酸溶液中失重最大为8.80%。

2)随着溶液温度升高, 样品在酸溶液中的失重增加; 1.00 mol/L盐酸溶液中溶解反应的表观活化能为20.38 kJ/mol, 0.10 mol/L硫酸溶液中的为5.43 kJ/mol。在硫酸溶液中, 反应生成的CaSO4会附着在样品表面, 一定程度上阻碍了硫酸溶液与样品的接触, 从而减缓了腐蚀反应, 因此样品在盐酸溶液中的腐蚀速率大于硫酸溶液中。

3)Ca-B-Si体系LTCC材料中的CaB2O4和CaSiO3晶粒不耐酸腐蚀, CaSiO3晶相的耐蚀性高于CaB2O4晶相。随着酸溶液浓度增大, 样品表面会更快地形成富Si蚀变层, 进而使样品在高浓度酸溶液中的浸泡失重减小。

4)样品在酸溶液中主要以H+与Ca2+的离子交换反应为主, 水解反应为辅;在碱溶液中以Si-O键水解反应为主。

[2] WANG Y H, ZHOU J, CUI X M, et al. Development of low temperature cofired ceramic technology in material field[J]. Journal of Inorganic Materials, 2006: 267.

[3] WANG Z Y. Reliability analysis of mixed conductor LTCC substrate[J]. Electronic Components & Materials, 2003: 7.

[4] CHEN X Y, JIA S X, WANG Y L, et al. Research on the process of LTCC substrates based on ENEPIG[J]. Printed Circuit Information, 2021: 52.

[5] BEIKMOHAMADI A, STEWART S, PARISI J, et al. Electroplating and electroless plating process development for DuPont™ GreenTape™ 9K7 LTCC[J]. Additional Papers and Presentations, 2013: 00283.

[6] WANG Y L, LI J. The technology of Enepig of low temperature Co- fired ceramic substitute[J]. Printed Circuit Information, 2020: 49.

[18] WANG T, WANG Y, YANG H, et al. Structure, dielectric properties of low-temperature-sintering BaTiO3-based glass-ceramics for energy storage[J]. Journal of Advanced Dielectrics, 2018: 1850.

[20] CLARK D E, ZOITOS B K. Corrosion of Glass, Ceramics and Ceramic Superconductor: Principles, Testing, Characterization and Applications[J]. New Jersey: Noyes Publications, 1992: 2.

[21]

[24]

[25]

[43]

Article Outline

罗淑文, 马名生, 刘峰, 刘志甫. Ca-B-Si体系LTCC材料腐蚀行为及腐蚀机理[J]. 无机材料学报, 2022, 38(5): 553. Shuwen LUO, Mingsheng MA, Feng LIU, Zhifu LIU.