无吸收层激光喷丸2024‑T351铝合金耐腐蚀性能研究【增强内容出版】

The 2024-T351 aluminum alloy, which belongs to the Al-Cu-Mg series and is extensively used in the aerospace industry, exhibits inadequate corrosion resistance that affects its reliability and service life. Laser peening (LP) has emerged as a novel surface treatment technology capable of enhancing both mechanical properties and corrosion resistance of 2024-T351 aluminum alloy. However, conventional LP requires an additional energy protective layer, limiting its practical industrial applications. LP without coating (LPwC) offers a promising alternative to conventional LP. The present study focuses on investigating the 2024-T351 aluminum alloy and employs a Nd∶YAG laser to perform LPwC treatment on the sample surfaces. By utilizing the experimental characterization techniques including surface morphology analysis, chemical composition examination, microstructure observation, phase analysis, and residual stress measurement, a comparative analysis of the corrosion behavior is conducted on the LPwC samples with laser power densities of 1.1 GW/cm2 and 2.6 GW/cm2 in the NaCl solution with mass fraction of 3.5%. The corrosion resistance mechanism of the LPwC process is also elucidated.

The experimental samples processed by the Nd∶YAG pulsed laser were selected from 10 mm×10 mm×2 mm square specimens. First, the surface and cross-sectional morphologies of the samples were observed using a scanning electron microscope (SEM). Second, the element compositions of the selected areas were analyzed by the energy dispersive spectrometer (EDS) attached to the scanning electron microscope. Third, the wetting performance of the samples was determined using a angular contact measuring instrument. Subsequently, the microstructure of the samples was examined with the SEM, and the X-ray diffraction (XRD) analysis provided information on the phase compositions of their surfaces. Furthermore, the X-ray stress tester allowed for measuring the residual stress distribution along the depth direction in these samples. Finally, electrochemical corrosion experiments were conducted on the electrochemical workstation to characterize corrosion resistance properties of these samples after immersing them in an electrolyte solution for 30 min.

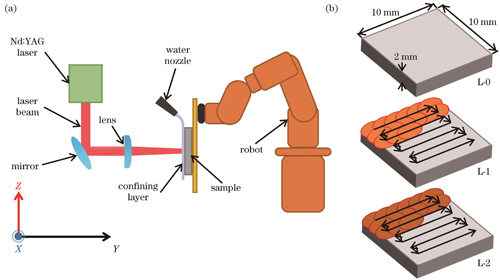

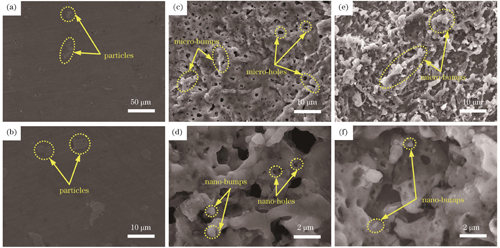

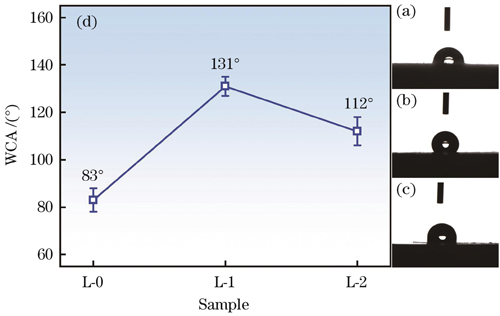

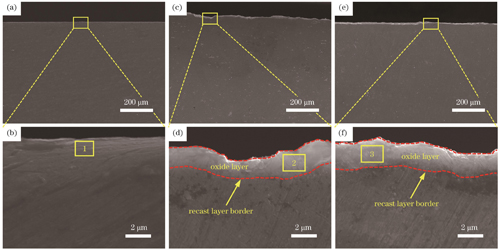

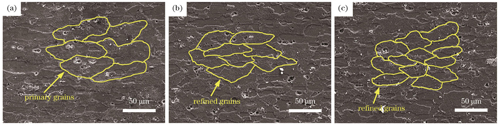

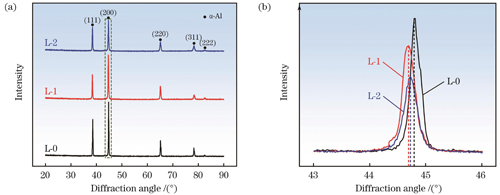

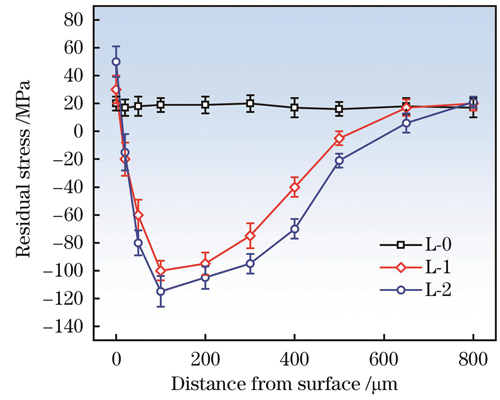

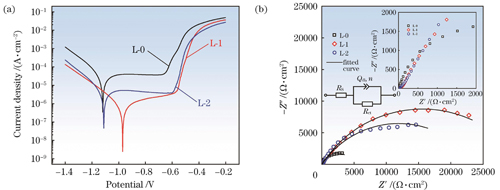

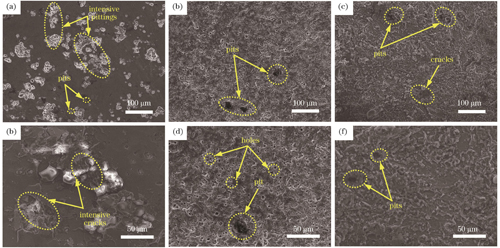

Surface morphology observation revealed that after the LPwC treatment, the samples exhibited a multi-level structure with staggered micro-nano bumps and holes (Fig.3). Water contact angle measurements demonstrated the hydrophobic properties of the LPwC-treated samples, with 131° for the L-1 sample and 112° for the L-2 sample, effectively reducing the contact area in corrosive solutions (Fig.4). EDS analysis confirmed the formation of a remelted oxide layer with a thickness of 2?3 μm on the surfaces of the L-1 and L-2 samples (Fig.5). Grain size statistics indicated a 25% reduction in average grain size for the L-1 sample and a 37.5% reduction for the L-2 sample (Fig.6). Residual stress measurement showed maximum residual compressive stress at a depth of 100 μm for both L-1 and L-2 samples, with amplitudes of -100 MPa and -115 MPa, respectively (Fig.8). Furthermore, electrochemical corrosion experiments revealed corrosion inhibition efficiencies of 97.30% for the L-1 sample and 84.63% for the L-2 sample, highlighting significantly improved corrosion resistance (Fig. 9).

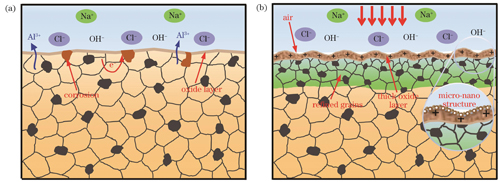

The influence of surface morphology, chemical composition, microstructure, phase composition, and residual stress on the LPwC-treated samples with different laser power densities was discussed in this study. The electrochemical corrosion behavior was analyzed and the corrosion resistance mechanism of the LPwC process was summarized. The main conclusions were as follows: 1) The thermodynamic coupling effect induced by LPwC resulted in the formation of a micro-nanoscale bumps and holes staggered multi-level structure and a 2?3 μm thickness dense remelted oxidation layer on the sample surface. This reduced the actual contact area between the matrix and the corrosion solution, improved the chemical activity of the surface material, and enhanced corrosion resistance in corrosive environments. 2) LPwC treatment led to grain refinement and residual compressive stress effects on the surface layers of aluminum alloy samples. The grain sizes of LPwC-treated samples at 1.1 GW/cm2 and 2.6 GW/cm2 were reduced by 25% and 37.5%, respectively. And the maximum residual compressive stresses of -100 MPa and -115 MPa were formed at a depth of 100 μm. This enabled tensile-compressive transformation within the matrix, inhibiting corrosive ion transmission and corrosion crack propagation within samples while significantly delaying overall corrosion. 3) Laser power density has a significant impact on the corrosion resistance of LPwC-treated samples. Under the 1.1 GW/cm2 condition, a micro-nano multilevel structure formed on sample surface exhibited a superior hydrophobic characteristic, with a water contact angle reaching 131°, 17.0% higher than that for the LPwC-treated sample at 2.6 GW/cm2. The composite interface created by this multilevel micro-nano structure along with an air micro-cushion layer effectively reduced solid-liquid contact area, resulting in an 82.46% reduction in the corrosion current density of the sample, demonstrating an exceptional corrosion resistance performance.

1 引言

2024-T351铝合金属于Al-Cu-Mg系合金,具有较高的比强度,韧、塑性能优异,被广泛用于制造飞机蒙皮、机翼肋板等各类航空薄壁件[1-3]。然而,2024-T351铝合金在铸造过程中产生的第二相强化颗粒(Al2CuMg和CuAl2)与基体具有不同的电极电位,易形成局部微电偶效应,使得该合金的防腐性能表现不佳[4-5]。同时,面对海洋大气等服役环境,2024-T351铝合金构件容易因水膜黏附与水滴聚集发生局部腐蚀行为,进而影响部件的整体使用寿命[6-7]。因此,探索改善2024-T351铝合金耐腐蚀性能的表面处理方法具有重要的意义。

激光喷丸(LP)是一种新型表面处理技术,具有高能、高压、高应变率和超快速的技术特点,是当前最具代表性和发展前景的表面形变强化技术之一[8-10]。相对于传统表面形变强化技术,如喷砂[11]与机械喷丸[12]等,LP技术能在材料表层注入幅值更大、影响更深的残余压应力,从而有效提高材料表面的力学性能及耐腐蚀性能,在更大程度上延长构件的使用寿命[13-14]。其中,无吸收层激光喷丸(LPwC)技术利用高能密度脉冲激光束直接作用于材料表面,通过诱导的高温高压等离子体压力,对基体表面进行改性处理,具有独特的效率优势,已成为一种拓展LP应用范围的具有潜力的工艺方法[15-16]。

近年来,诸多学者研究了LPwC技术对铝合金表面防腐性能的影响。Trdan等[17]采用LPwC工艺对6082铝合金进行表面处理,相较于未处理试样,LPwC试样的腐蚀电流降低了1/12,极化电阻增大了7倍,耐腐蚀性能显著提升。Yang等[18]研究了LP与LPwC处理后5083铝合金试样在人工海水环境中的腐蚀行为,结果表明LPwC试样具有更高的自腐蚀电位和更小的腐蚀电流密度。Kaufman等[19]探索了LPwC处理对5083铝合金晶间腐蚀的影响,发现LPwC处理后试样表面形成了2~3 μm厚的重熔氧化层,晶间腐蚀速率明显降低。

目前,有关LPwC技术对铝合金腐蚀性能的影响研究大多集中在5系及6系合金,而涉及2系铝合金的相关研究较少,关于不同激光功率密度下LPwC工艺对铝合金耐腐蚀性能的影响鲜有报道。本文以2024-T351铝合金为研究对象,采用Nd∶YAG激光器对试样表面进行LPwC处理,结合表面形貌、化学成分、微观组织、物相分析、残余应力等实验表征方法,探索了不同功率密度条件下LPwC试样在质量分数为3.5% 的NaCl溶液中的电化学腐蚀行为,揭示了LPwC工艺改善铝合金耐腐蚀性能的机理。

2 材料与实验

2.1 材料与试样

表 1. 2024-T351铝合金的化学成分

Table 1. Chemical compositions of 2024-T351 aluminum alloy

|

2.2 实验方法

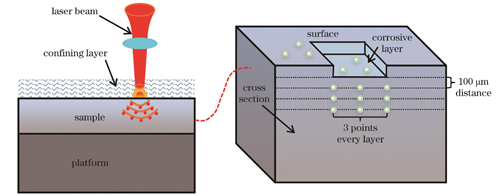

LPwC实验选用波长为1064 nm、脉冲宽度为15 ns的Nd∶YAG脉冲激光器,约束层选用厚度为2 mm的流动去离子水,实验光路及加工示意图如

图 1. LPwC实验示意图。(a)实验装置;(b)实验方案

Fig. 1. Schematics of LPwC experiment. (a) Experimental device; (b) experimental scheme

2.3 测量与表征

采用扫描电子显微镜(SEM)观察试样的表面形貌,通过扫描电子显微镜自带的能谱仪(EDS)检测选定区域的元素成分。借助角接触测量仪表征试样的润湿性能:选取试样表面不同的5个位置,分别滴加5 μL的去离子水,取平均值记为测量结果。使用SEM观测试样的微观组织,在观测之前,将试样截面打磨抛光后浸泡于Keller’s试剂溶液中腐蚀30~45 s;通过X射线衍射仪(XRD)获得试样表面的物相组成,所采用的扫描角度为20°~90°,扫描速度为5 (°)/min。

试样沿深度方向的残余应力由X射线应力测定仪测量,使用侧倾固定法和交相关法确定衍射峰之差。通过电解抛光逐层去除材料,电解液中H2SO4、H3PO4、CrO、H2O的体积比为1∶1∶0.12∶0.82,其中H2SO4密度为1.7 g/cm3,H3PO4密度为1.84 g/cm3。分别在距表面0、20、50、100 μm等不同深度处取点测量,针对同一深度选取三个不同位置,取平均值作为该深度处的应力结果,如

2.4 电化学腐蚀性能测试

利用电化学工作站进行电化学腐蚀实验,表征L-0、L-1与L-2试样的耐腐蚀性能,电解质为质量分数为3.5%的NaCl溶液。使用常见的三电极测量体系,工作电极(WE)为处理后的试样表面,参比电极(RE)选用饱和甘汞电极,辅助电极(CE)选用铂片电极。实验方案如下:在-1.4~-0.2 V的电压范围内设定扫描速度为0.5 mV/s,进行动电位极化曲线(PDP)测量;在开路电位(OCP)条件下,在100 kHz~0.01 Hz的频率范围内施加10 mV的电压扰动,进行电化学阻抗谱(EIS)测试。测试结束后,选用合适的等效电路,通过Zview软件对EIS结果进行拟合分析。在进行电化学实验之前,将试样放在电解质溶液中浸泡30 min。上述所有测试均在室温(25 ℃)条件下进行,且每组测试重复三次以上。

3 结果与分析

3.1 表面形貌与化学成分

图 3. 不同试样的表面形貌。(a)(b) L-0;(c)(d) L-1;(e)(f) L-2

Fig. 3. Surface morphology of different samples. (a)(b) L-0; (c)(d) L-1; (e)(f) L-2

分析认为,L-1试样表面微纳结构的形成归因于LPwC处理诱导产生的热-力耦合效应。高功率密度的脉冲激光直接辐照在材料表面,2024-T351铝合金表层材料在极短的时间内吸收足够多的能量,瞬时升温,超过材料的热力学临界温度,产生熔化、气化与升华现象,形成的烧蚀产物在流水约束下迅速冷却,在激光喷丸等离子体冲击波作用下积聚在材料表面形成独特的微纳结构。在激光喷丸处理过程中,光斑前后作用区域反复搭接,试样表面材料的熔化、积聚与熔凝交替循环进行,最终在试样表面制备出高密度的凸起与孔洞交错的微纳多级结构,且这种重熔凝固形成的多级结构具有更高的硬度[21]。而当激光功率密度增大时,LPwC的热效应影响加剧,使L-2试样表面烧蚀严重,形成的烧蚀产物团簇聚集,导致表面孔洞结构发生闭合。LPwC试样表面形成的多级结构使得大量的空气被截留在微纳结构的空隙间,从而形成一个不均匀的复合界面[22],有效减小了固-液实际接触面积。位于试样表面的腐蚀溶液被多级结构和空气微气垫层共同形成的复合界面支撑,难以向基体内部渗透,试样的耐腐蚀性能得到改善[23]。

图 4. 不同试样的液滴接触角。(a) L-0;(b) L-1;(c) L-2;(d)曲线图

Fig. 4. WCAs of different samples. (a) L-0; (b) L-1; (c) L-2; (d) curve

为明晰LPwC处理前后试样表层元素成分的变化规律,观测了L-0、L-1与L-2试样的截面形貌,如

图 5. 不同试样的截面形貌图。(a)(b) L-0;(c)(d) L-1;(e)(f) L-2

Fig. 5. Cross-sectional morphologies of different samples. (a)(b) L-0; (c)(d) L-1; (e)(f) L-2

表 2. 图5中各区域的元素含量

Table 2. Element content of each region in Fig. 5

| |||||||||||||||||||||||||||||||||||||||

3.2 微观组织

图 6. 不同试样沿深度方向的晶粒分布。(a) L-0; (b) L-1; (c) L-2

Fig. 6. Grain distributions of different samples along depth direction. (a) L-0; (b) L-1; (c) L-2

表 3. 晶粒尺寸统计结果

Table 3. Grain size statistical result

| |||||||||||||||||||||||

3.3 物相组成

图 7. X射线衍射图谱。(a)不同试样的X射线衍射图谱;(b) 44°附近的局部放大图

Fig. 7. X-ray diffraction patterns. (a) X-ray diffraction patterns of different samples; (b) partial magnification of XRD patterns near 44°

3.4 残余应力

采用X射线应力测定仪测量不同试样沿深度方向(距离表面≤800 µm)的残余应力分布,如

图 8. 不同试样沿深度方向的残余应力分布

Fig. 8. Residual stress distributions of different samples along depth direction

在LPwC处理过程中,一方面,纳秒激光与材料相互作用诱导形成GPa级冲击波压力,试样表层发生塑性变形,形成压应力[29];另一方面,激光热效应的热胀冷缩机制导致拉应力的产生[30]。当深度较小时,激光热效应占主导地位,LPwC处理后试样表面的残余拉应力值轻微增大。随着深度的增大,激光热效应的影响减小,塑性变形机制占主导地位,试样内部的残余应力状态实现拉压转变,L-1与L-2试样在100 μm处获得最大残余压应力。当深度继续增大时,试样内部的残余压应力值呈逐渐减小趋势,在深度为700 μm处,冲击波压力已衰减至无法使材料发生塑性形变,残余压应力基本消失。试样内部残余压应力的存在能够有效减少腐蚀微裂纹的产生,增强试样的腐蚀抵抗性能[31]。

3.5 电化学腐蚀

通过动电位极化法对不同试样的耐腐蚀性能进行了评价和比较,得到了试样在质量分数为3.5%的NaCl溶液中浸泡30 min后的动电位极化曲线,如

图 9. 不同试样的电化学曲线。(a)动电位极化曲线;(b)Nyquist曲线

Fig. 9. Electrochemical curves of different samples. (a) Potentiodynamic polarization curves; (b) Nyquist curves

表 4. 不同试样的极化参数

Table 4. Polarization parameters of different samples

|

此外,LPwC试样的缓蚀效率(IE)的计算公式[33]为

式中:icorr,1、icorr,2表示试样在LPwC处理前后的腐蚀电流密度。由

为进一步评价LPwC工艺的抗腐蚀性能,对不同试样进行了电化学阻抗谱测量,得出的Nyquist曲线及其拟合结果如

基于Zview分析软件,通过

表 5. 不同试样的等效电路拟合结果

Table 5. Equivalent circuit fitted results of different samples

|

电化学腐蚀实验后不同试样的表面形貌如

图 10. 电化学腐蚀实验后不同试样的表面形貌图。(a)(b)L-0;(c)(d)L-1;(e)(f)L-2

Fig. 10. Surface morphologies of different samples after electrochemical corrosion experiment. (a)(b) L-0; (c)(d) L-1; (e)(f) L-2

3.6 耐腐蚀机理

根据上述相关实验及其测试结果,2024-T351铝合金未处理试样在质量分数为3.5%的NaCl溶液中极易发生腐蚀行为,然而在同样的腐蚀环境下,采用LPwC工艺处理后试样的耐腐蚀性能显著提升。LPwC工艺增强2024-T351铝合金耐腐蚀的机理如

图 11. 耐腐蚀机理示意图。(a)LPwC前;(b)LPwC后

Fig. 11. Schematics of corrosion resistance mechanism. (a) Before LPwC; (b) after LPwC

4 结论

主要探讨了LPwC工艺对2024-T351铝合金试样表面形貌、化学成分、微观组织、物相组成及残余应力的影响规律,分析了三种典型试样在质量分数为3.5%的NaCl溶液中的电化学腐蚀行为,并在此基础上总结了LPwC工艺的耐腐蚀机理。主要结论如下:

1) LPwC工艺通过热-力耦合效应,在试样表面诱导产生微纳米尺度的凸起与孔洞交错的多级结构及2~3 μm厚的致密重熔氧化层,均匀分布的微纳结构使得试样表面获得了疏水特性,有效减少了基体与腐蚀溶液的实际接触面积,重熔氧化现象改善了试样表层材料的化学活性,从而增强了试样在腐蚀溶液中的腐蚀抵抗性能。

2) LPwC工艺在铝合金试样表层引入了残余压应力影响层,且晶粒细化。相较于LPwC处理前,1.1 GW/cm2与2.6 GW/cm2喷丸试样的微观组织晶粒尺寸分别减小了25%和37.5%,在深度100 μm处分别形成了-100 MPa与-115 MPa的最大残余压应力,实现了基体表层残余应力状态的拉压转变,有效抑制了试样内部腐蚀性离子的传输与腐蚀裂纹的扩展,显著延缓了2024-T351铝合金的腐蚀进程。

3) 激光功率密度对LPwC铝合金试样的耐腐蚀性能有较大影响,在1.1 GW/cm2条件下试样表面形成的微纳多级结构具有更佳的疏水特性,液滴接触角高达131°,较2.6 GW/cm2喷丸试样增大了17.0%,其多级微纳结构和空气微气垫层共同形成的复合界面能有效减少固-液接触面积,试样的腐蚀电流密度降低82.46%,表现出更好的耐腐蚀性能。

[1] Meng X K, Leng X M, Shan C, et al. Vibration fatigue performance improvement in 2024-T351 aluminum alloy by ultrasonic-assisted laser shock peening[J]. International Journal of Fatigue, 2023, 168: 107471.

[2] 吴凡, 万桂林, 杨洋, 等. 搅拌对沉积态2024铝合金组织与性能演变的影响[J]. 中国激光, 2022, 49(14): 1402805.

[3] 孟宪凯, 赵曜民, 周建忠, 等. 激光-超声复合喷丸强化2024铝合金表面性能研究[J]. 中国激光, 2022, 49(16): 1602003.

[4] Saillard R, Zanna S, Seyeux A, et al. Influence of ageing on the corrosion behaviour of 2024 aluminium alloy coated with a trivalent chromium conversion layer[J]. Corrosion Science, 2021, 182: 109192.

[5] Stoica A I, Światowska J, Romaine A, et al. Influence of post-treatment time of trivalent chromium protection coating on aluminium alloy 2024-T3 on improved corrosion resistance[J]. Surface & Coatings Technology, 2019, 369: 186-197.

[6] Ding H Y, Zhou G H, Dai Z D, et al. Corrosion wear behaviors of 2024Al in artificial rainwater and seawater at fretting contact[J]. Wear, 2009, 267(1/2/3/4): 292-298.

[7] 夏大海, 计元元, 毛英畅, 等. 2024铝合金在模拟动态海水/大气界面环境中的局部腐蚀机制[J]. 金属学报, 2023, 59(2): 297-308.

Xia D H, Ji Y Y, Mao Y C, et al. Localized corrosion mechanism of 2024 aluminum alloy in a simulated dynamic seawater/air interface[J]. Acta Metallurgica Sinica, 2023, 59(2): 297-308.

[8] 孙昀杰, 周建忠, 黄舒, 等. 激光喷丸医用Ti6Al4V合金的耐生物腐蚀性能研究[J]. 中国激光, 2017, 44(7): 0702003.

[9] 周文, 葛茂忠, 王太明, 等. 激光冲击处理对GH3039高温合金表面完整性的影响[J]. 激光与光电子学进展, 2021, 58(3): 0314001.

[10] Song Y J, Huang S, Sheng J, et al. Improvement of hydrogen embrittlement resistance of 2205 duplex stainless steel by laser peening[J]. International Journal of Hydrogen Energy, 2023, 48(49): 18930-18945.

[11] 邹军涛, 宋大拙, 雷艺, 等. 喷砂和退火对DD483合金表面再结晶的影响[J]. 稀有金属材料与工程, 2022, 51(1): 106-112.

Zou J T, Song D Z, Lei Y, et al. Effect of sandblasting and annealing on surface recrystallization of DD483 alloy[J]. Rare Metal Materials and Engineering, 2022, 51(1): 106-112.

[12] Maleki E, Unal O, Guagliano M, et al. The effects of shot peening, laser shock peening and ultrasonic nanocrystal surface modification on the fatigue strength of Inconel 718[J]. Materials Science and Engineering: A, 2021, 810: 141029.

[13] Wang H, Ning C Y, Huang Y H, et al. Improvement of abrasion resistance in artificial seawater and corrosion resistance in NaCl solution of 7075 aluminum alloy processed by laser shock peening[J]. Optics and Lasers in Engineering, 2017, 90: 179-185.

[14] 鲁金忠, 周婉婷, 张圣洋, 等. 激光冲击强化层数对6061-T6铝合金抗腐蚀性能的影响[J]. 吉林大学学报(工学版), 2019, 49(3): 842-849.

Lu J Z, Zhou W T, Zhang S Y, et al. Effect of coverage layer on corrosion resistance of 6061-T6 aluminum alloy subjected to laser shock peening[J]. Journal of Jilin University (Engineering and Technology Edition), 2019, 49(3): 842-849.

[15] Nataraj M V, Swaroop S. Effects of power density on residual stress and microstructural behavior of Ti-2.5Cu alloy by laser shock peening without coating[J]. Vacuum, 2023, 213: 112078.

[16] Nataraj M V, Swaroop S. Effect of laser peening without coating on mechanical and microstructural behaviour of SS 304 stainless steel[J]. Materials Today Communications, 2022, 33: 104200.

[17] Trdan U, Grum J. Evaluation of corrosion resistance of AA6082-T651 aluminium alloy after laser shock peening by means of cyclic polarisation and ElS methods[J]. Corrosion Science, 2012, 59: 324-333.

[18] Yang Y, Zhou W F, Tong Z P, et al. Electrochemical corrosion behavior of 5083 aluminum alloy subjected to laser shock peening[J]. Journal of Materials Engineering and Performance, 2019, 28(10): 6081-6091.

[19] Kaufman J, Racek J, Cieslar M, et al. The effect of laser shock peening with and without protective coating on intergranular corrosion of sensitized AA5083[J]. Corrosion Science, 2022, 194: 109925.

[20] Dhakal B, Swaroop S. Mechanical properties and deformation dependent microstructural aspects of laser shock peened 7075-T6 aluminum alloy without coating[J]. Materials Characterization, 2022, 183: 111620.

[21] Gou Y Q, Zhou J Z, Li L, et al. Preparation of 2024-T351 aluminum alloy superhydrophobic surface by laser peening without absorption layer and without confinement layer[J]. Vacuum, 2023, 216: 112476.

[22] Maghsoudi K, Momen G, Jafari R. The thermodynamic stability of the Cassie-Baxter regime determined by the geometric parameters of hierarchical superhydrophobic surfaces[J]. Applied Materials Today, 2023, 34: 101893.

[23] Xin G Q, Wu C Y, Liu W N, et al. Anti-corrosion superhydrophobic surfaces of Al alloy based on micro-protrusion array structure fabricated by laser direct writing[J]. Journal of Alloys and Compounds, 2021, 881: 160649.

[24] 白雪, 陈烽. 飞秒激光制备超疏水表面的研究进展[J]. 光学学报, 2021, 41(1): 0114003.

[25] Wang H, Keller S, Chang Y L, et al. Effect of laser shock peening without protective coating on the surface mechanical properties of NiTi alloy[J]. Journal of Alloys and Compounds, 2022, 896: 163011.

[26] He D S, Li L H, Zhang Y X, et al. Gradient microstructure and fatigue properties of TC21 titanium alloy processed by laser shock peening[J]. Journal of Alloys and Compounds, 2023, 935: 168139.

[27] Lu H F, Wang Z, Cai J, et al. Effects of laser shock peening on the hot corrosion behaviour of the selective laser melted Ti6Al4V titanium alloy[J]. Corrosion Science, 2021, 188: 109558.

[28] Hareharen K, Pradeep K S, Panneerselvam T, et al. Investigating the effect of laser shock peening on the wear behaviour of selective laser melted 316L stainless steel[J]. Optics and Laser Technology, 2023, 162: 109317.

[29] Zhang X S, Ma Y E, Peng Y L, et al. Effects of residual stress induced by laser shock peening on mixed-mode crack propagation behavior in 7075-T6 aluminum alloy panel[J]. Theoretical and Applied Fracture Mechanics, 2022, 119: 103358.

[30] Shen N G, Ding H T, Wang Q H, et al. Effect of confinement on surface modification for laser peen forming without protective coating[J]. Surface and Coatings Technology, 2016, 289: 194-205.

[31] Abeens M, Muruganandhan R, Thirumavalavan K. Effect of Low energy laser shock peening on plastic deformation, wettability and corrosion resistance of aluminum alloy 7075 T651[J]. Optik, 2020, 219: 165045.

[32] Lian Z X, Xu J K, Yu Z J, et al. A simple two-step approach for the fabrication of bio-inspired superhydrophobic and anisotropic wetting surfaces having corrosion resistance[J]. Journal of Alloys and Compounds, 2019, 793: 326-335.

[33] Yang H J, Gao Y M, Qin W C, et al. A robust superhydrophobic surface on AA3003 aluminum alloy with intermetallic phases in situ pinning effect for corrosion protection[J]. Journal of Alloys and Compounds, 2022, 898: 163038.

[34] 王占栋, 王世彬, 吴二柯, 等. 水下定向能量沉积修复钛合金电化学腐蚀特性研究[J]. 中国激光, 2022, 49(14): 1402806.

[35] Rajan R A, Rao Konda S, Sajed Saraj C, et al. Long-term seawater anti-corrosion properties of Al alloy triggered by femtosecond laser structuring with phase change[J]. Applied Surface Science, 2022, 573: 151612.

[36] Trdan U, Grum J. SEM/EDS characterization of laser shock peening effect on localized corrosion of Al alloy in a near natural chloride environment[J]. Corrosion Science, 2014, 82: 328-338.

[37] Trdan U, Sano T, Klobčar D, et al. Improvement of corrosion resistance of AA2024-T3 using femtosecond laser peening without protective and confining medium[J]. Corrosion Science, 2018, 143: 46-55.

Article Outline

夏雪峰, 周建忠, 缑延强, 黄蕾, 孟宪凯, 黄舒. 无吸收层激光喷丸2024‑T351铝合金耐腐蚀性能研究[J]. 中国激光, 2024, 51(12): 1202204. Xuefeng Xia, Jianzhong Zhou, Yanqiang Gou, Lei Huang, Xiankai Meng, Shu Huang. Corrosion Resistance of 2024‑T351 Aluminum Alloy Processed by Laser Peening Without Coating[J]. Chinese Journal of Lasers, 2024, 51(12): 1202204.