选择性激光熔化制备锆基非晶合金的晶化行为分析  下载: 752次

下载: 752次

1 引言

非晶合金具有独特的短程有序、长程无序的原子结构,具有优异的物理、化学、电化学性能,在航空、汽车、电子、医学等领域具有广阔的应用前景[1-3]。但块体非晶合金在尺寸、形状、晶化等方面存在诸多问题,严重限制了它的应用。铜模铸造法是制备块体非晶合金的最常用技术之一,该技术制备的非晶合金Pd42.5Cu30Ni7.5P20的最大直径仅为80 mm[4]。随着对非晶合金制备工艺研究的深入,一些研究人员尝试采用连接技术将小尺寸非晶合金连接起来获得大尺寸块体非晶,但这种技术制备的非晶合金存在晶化和形状难以控制等问题[5-8]。因此,寻找一种能够制备形状复杂的块体非晶合金的新技术迫在眉睫。

激光增材制造技术是一种自下而上的快速成形技术,能够直接制造具有复杂形状的零部件;同时,该技术具有极高的升温和冷却速率,为制备块体非晶合金提供了新思路。Yang等[9]采用激光预置粉末法制备了1.4 mm厚的非晶率为92.44%的Zr55Al10Ni5Cu30非晶合金;Zheng等[10]采用同轴送粉激光增材制造技术制备了Fe58Cr15Mn2B16C4Mo2Si1W1Zr1非晶合金,但其晶化严重;Pauly等[11]采用选择性激光熔化法制备了Zr52.5Cu17.9Ni14.6Al10Ti5非晶合金,其非晶率可达98.5%。在目前的研究中,晶化仍是激光增材制备块体非晶合金亟待解决的问题之一。

本文采用选择性激光熔化(SLM)成形技术制备了含非晶成分的块体Zr50Ti5Cu27Ni10Al8合金(以下简称“Zr50合金”),分析了该合金的微观组织,并采用有限元软件ANSYS对制备过程的温度场进行了数值模拟计算。在此基础上,本文研究了Zr50合金的微观结构特征、成形机制和晶化行为,以期为块体非晶合金的制备提供一种可能有效的方法。

2 试验材料、设备及方法

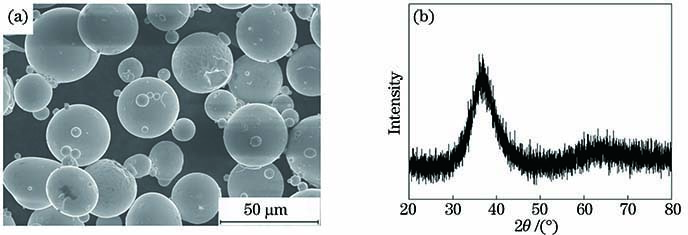

为了研究SLM过程中基体元素的稀释作用对成形质量的影响,本试验选择商业纯锆板作为基板(基板尺寸为90 mm×90 mm×7 mm),并采用雾化法制备的颗粒尺寸为15~53 μm的Zr50非晶合金粉末(即Zr50Ti5Cu27Ni10Al8非晶合金粉末)作为SLM原料。

图 1. Zr50非晶合金粉末的SEM照片和XRD图谱。(a) SEM照片;(b) XRD图谱

Fig. 1. SEM image and XRD pattern of Zr50 amorphous alloy powders. (a) SEM image; (b) XRD pattern

SLM试验设备为FS121M金属激光烧结设备,激光器选用功率为200 W的连续激光器,激光光斑直径为40~100 μm,最大扫描速度为150000 mm/s。

图 3. SLM制备的Zr50非晶合金的宏观形貌和XRD图谱。(a)宏观形貌;(b) XRD图谱

Fig. 3. Macroscopic appearance and XRD pattern of Zr50 amorphous alloy prepared by selective laser melting. (a) Macroscopic appearance; (b) XRD pattern

采用JSM-7001F热场发射扫描电子显微镜和JEM-2100F场发射透射电子显微镜(TEM)观察Zr50试样的微观组织结构,采用D8 Advance X射线衍射仪进行物相分析,采用ANSYS有限元模拟软件模拟SLM成形过程的温度场。

3 分析与讨论

3.1 块体Zr50非晶合金的组织结构特征

图 4. SLM成形Zr50非晶合金横截面的微观形貌。(a)沉积层上部;(b)沉积层中部;(c)沉积层底部及其与基板结合处

Fig. 4. Microstructures of cross-section of Zr50 amorphous alloy formed by selective laser melting. (a) Upper part of deposition layer; (b) middle part of deposition layer; (c) bottom of deposition layer and its junction with the substrate

图 5. Zr50非晶合金的背散射图像。(a)微观结构;(b)局部放大区

Fig. 5. Back scatter images of Zr50 amorphous alloy. (a) Microstructure; (b) partially enlarged area

图 6. Zr50非晶合金的TEM图像。(a)非晶区与晶化区的交界处;(b)纳米晶

Fig. 6. TEM images of Zr50 amorphous alloy. (a) Coexistence zone of amorphous zone and crystallization zone; (b) nanocrystalline

3.2 块体非晶合金的晶化行为

3.2.1 温度干涉区的晶化行为

快速凝固后的非晶合金由于能量高、内应力大,在低于玻璃转化温度和晶化温度的较低温度下退火时,晶粒的相对位置会发生较小的变化,使得合金的密度增大,应力减小,能量降低,逐步接近于有序度较高的亚稳理想非晶结构,这种结构的变化称为结构弛豫[15]。在一定的退火温度下,结构弛豫会使同种类原子偏聚,降低非晶合金的抗晶化能力[16]。

本文定义峰值温度高于熔点Tm(1107 K)的区域为熔池区,定义峰值温度处于玻璃化温度Tg(673 K)与Tm之间的区域为热影响区(HAZ),定义峰值温度低于Tg的区域为热稳定区[17-19]。激光增材制造过程是一个“点”成“线”,“线”成“面”,“面”成“体”的过程,因此相邻焊道以及相邻沉积层之间会发生温度干涉。在温度干涉区存在熔池和热影响区的相互叠加。新熔池的产生会破坏已累积的结构弛豫和晶胚,从而抑制晶化的发生;热影响区的叠加会加深该区域结构弛豫和晶胚的累积,最终加剧晶化的发生。按叠加位置不同,可将热影响区的叠加分为焊道叠加和沉积层叠加。

图 7. 焊道叠加过程示意图。(a)单个焊道示意图;(b)焊道叠加示意图

Fig. 7. Schematics of weld bead superposition process. (a) Schematic of single weld bead; (b) schematic of weld bead superposition

图 8. 沉积层叠加过程示意图。(a)单层沉积层的多焊道叠加;(b)多层沉积层之间的叠加

Fig. 8. Schematics of superposition process of deposition layers. (a) Schematic of multi-weld bead superposition of single-layer deposition layer; (b) schematic of superposition between multi-layer deposition layers

为了便于对叠加区域进行研究,定义固相转变为液相然后冷却为固相的过程为熔池转变,定义固相转变为过冷液相然后冷却为固相的过程为热影响区转变。

图 9. 热影响区叠加区的热循环曲线。(a)焊道叠加;(b)沉积层叠加

Fig. 9. Thermal cycle curve of superposition area of heat affected zone. (a) Weld bead superposition; (b) deposition layer superposition

3.2.2 非晶合金过程中的晶化行为

图 10. SLM制备块体非晶合金过程示意图

Fig. 10. Diagram of selective laser melting preparation process of bulk amorphous alloy

图 11. SLM制备Zr50块体非晶合金的热循环曲线

Fig. 11. Thermal cycle curves of Zr50 bulk amorphous alloy prepared by selective laser melting

根据上述规律,微区非晶的形成过程可分为不稳定期、累积期和稳定期。在不稳定期,微区会经历一次或多次熔池转变,产生的结构弛豫因受到破坏而不会累积,足够高的冷却速率确保微区可以避免晶化,经历最后一次熔池转变后,不稳定期结束并进入累积期。在累积期,该微区会经历一次或多次热影响区转变,每次转变都会累积结构弛豫和晶胚,从而促进下一次热影响区转变时晶化的发生,当热传导的作用不足以使该微区温度升至Tg时,累积期结束并进入稳定期。此时,如果该微区为非晶态,则当热过程(即制备过程)结束时,该微区仍会保持非晶态。

3.3 非晶合金的成形机制

单个非晶微区的成形过程为,激光辐照原始粉末表面使其温度升高,原始非晶合金粉末在Tg附近由非晶态转变成过冷液相,在晶化起始温度(Tx)附近开始转变成晶态,升温到Tm时,晶态相转变成液相[23]。但是非晶合金的晶化是一个动力学过程,Tx会随着升温速率的增大而升高[24],若升温速率足够高,则可以避免晶化,过冷液相成为液相。在冷却过程中,熔融态的非晶合金冷却到Tm以下成为过冷液相,当达到一定的过冷度时开始晶化,若冷却速率足够高,过冷液相可以避免晶化而转变为非晶态[25]。

单个非晶微区按峰值温度可分为熔池区、热影响区和热稳定区。对于熔池区,只需足够快的冷却速率便可避免冷却过程中晶化的发生。模拟计算获得熔池的冷却速率始终保持在2×106 K/s以上,高于Zr50非晶合金的临界冷却速率Rc,因此熔池区的非晶熔体冷却时可以形成全非晶结构。而对于热影响区,由于温度始终处于Tm以下,未进入液相,因此晶化同时发生在升温和冷却过程中,并且是一个连续的过程,升温过程中产生的形核与长大在随后的冷却过程中将继续进行。模拟计算获得热影响区的升温速率为5×106 K/s左右,冷却速率为1.5×106 K/s,远高于Zr50非晶合金的临界升温速率Rh和临界冷却速率Rc。因此,单个非晶微区成形时,热影响区的晶化理论上是可以避免的。

SLM制备块体非晶合金时,影响晶化行为的热循环过程主要为峰值温度在Tm以上的熔池转变和峰值温度在Tm与Tg之间的热影响区转变。熔池转变会破坏已累积的结构弛豫和晶胚,只保留本次转变时于冷却过程中产生的结构弛豫和晶胚,从而降低晶化发生的倾向。而对于热影响区转变,由于该过程的峰值温度始终处于Tm以下,因此转变时会同时保留已累积的和新产生的结构弛豫和晶胚,从而促进了晶化的发生。

按热循环历史的不同,可将SLM制备的块体非晶合金分为不经历累积期的熔池区、累积期只发生一次热影响区转变的热影响区和累积期发生多次热影响区转变的热影响区叠加区。对于熔池区,当冷却速率高于非晶合金的临界冷却速率时即可避免发生晶化,从而形成非晶态。对于热影响区,则需要更高的升温速率和冷却速率来避免晶化的发生。在SLM成形过程中,高能量激光使熔池和热影响区均具有极高的升温速率(>106 K/s)和冷却速率(>106 K/s),因此可以使熔池和热影响区都避免发生晶化。但对于热影响区叠加区,由于发生了多次热影响区转变,不断累积的结构弛豫和晶胚最终导致该区发生晶化。

综上所述,SLM技术可以制备出具有高非晶率的块体非晶合金,但由于该工艺本身的限制,在焊道间和沉积层间会产生热影响区叠加区,该区域会多次累积结构弛豫和晶胚,从而发生晶化。选择合适的工艺参数可以控制该区域的大小,降低晶化率,但无法完全消除该区域。

4 结论

采用SLM技术成功制备出了尺寸为15 mm×15 mm×15 mm的块体Zr50非晶合金,其微观结构主要表现为无明显形貌和结构特征的非晶相,存在细长的山峰状晶化区,非晶区与晶化区存在明显的界线,晶化区为非晶结构与纳米晶(直径为100~200 nm)的复合结构,纳米晶主要为Al5Ni3Zr2。

在SLM制备块体非晶合金过程中,足够高的升温速率和冷却速率可以避免熔池和热影响区发生晶化,但复杂的热循环历史会使热影响区叠加区多次经历热影响区转变,不断累积结构弛豫和晶胚,从而导致晶化发生。

非晶微区的成形过程分为不稳定期、累积期和稳定期。累积期会经历热影响区转变,从而累积了结构弛豫和晶胚。SLM制备的块体非晶合金按热循环历史的不同可分为熔池区、热影响区和热影响区叠加区,晶化主要发生在热影响区叠加区中的累积期。

[1] 李东阳, Ilyas Nasir. 宋宇浩, 等. 非晶硅银薄膜的飞秒激光辐照研究[J]. 中国激光, 2019, 46(11): 1103002.

[2] 刘天鸷, 王英敏, 魏明玉, 等. 钨/低活化钢连接用Fe基非晶钎料[J]. 材料热处理学报, 2018, 39(6): 148-155.

[5] Zhang H, Lu Y Z, Huang Y J, et al. Joining of Zr51Ti5Ni10Cu25Al9 BMG to aluminum alloy by friction stir welding[J]. Vacuum, 2015, 120: 47-49.

[6] Wang D Z, Li N, Liu L. Magnetic pulse welding of a Zr-based bulk metallic glass with aluminum plate[J]. Intermetallics, 2018, 93: 180-185.

[7] Wang G, Huang Y J, Makhanlall D, et al. Resistance spot welding of Ti40Zr25Ni3Cu12Be20 bulk metallic glass: experiments and finite element modeling[J]. Rare Metals, 2017, 36(2): 123-128.

[8] Geng H H, Mao J Q, Zhang X, et al. Formation mechanism of transition zone and amorphous structure in magnetic pulse welded Al-Fe joint[J]. Materials Letters, 2019, 245: 151-154.

[9] Yang G L, Lin X, Liu F C, et al. Laser solid forming Zr-based bulk metallic glass[J]. Intermetallics, 2012, 22: 110-115.

[10] Zheng B, Zhou Y, Smugeresky J E, et al. Processing and behavior of Fe-based metallic glass components via laser-engineered net shaping[J]. Metallurgical and Materials Transactions A, 2009, 40(5): 1235-1245.

[11] Pauly S, Schricker C, Scudino S, et al. Processing a glass-forming Zr-based alloy by selective laser melting[J]. Materials & Design, 2017, 135: 133-141.

[12] Ouyang D, Li N, Xing W, et al. 3D printing of crack-free high strength Zr-based bulk metallic glass composite by selective laser melting[J]. Intermetallics, 2017, 90: 128-134.

[13] Li N, Zhang J J, Xing W, et al. 3D printing of Fe-based bulk metallic glass composites with combined high strength and fracture toughness[J]. Materials & Design, 2018, 143: 285-296.

[14] 刘石柏, 刘继常, 齐利军, 等. 激光熔凝过程的SPH法数值模拟[J]. 材料热处理学报, 2017, 38(1): 184-190.

Liu S B, Liu J C, Qi L J, et al. Numerical simulation of laser remelting process based on smoothed particles hydrodynamics method[J]. Transactions of Materials and Heat Treatment, 2017, 38(1): 184-190.

[15] 罗鹏. 金属玻璃态弛豫动力学研究[D]. 北京: 中国科学院大学, 2018.

LuoP. Investigations of the relaxation dvnamics in metallic glassy state[D]. Beijing: University of Chinese Academy of Sciences, 2018: 12- 14.

[16] 王彦芳, 李豪, 孙旭, 等. 宽带激光熔覆铁基非晶涂层的微观组织及形成机制[J]. 中国激光, 2018, 45(3): 0302006.

[17] Bordeenithikasem P, Stolpe M, Elsen A, et al. Glass forming ability, flexural strength, and wear properties of additively manufactured Zr-based bulk metallic glasses produced through laser powder bed fusion[J]. Additive Manufacturing, 2018, 21: 312-317.

[18] Inoue A, Zhang T, Nishiyama N, et al. Preparation of 16 mm diameter rod of amorphous Zr65Al7.5Ni10Cu17.5 alloy[J]. Materials Transactions, JIM, 1993, 34(12): 1234-1237.

[19] Inoue A, Zhang T, Ohba K, et al. Continuous-cooling-transformation (CCT) curves for Zr-Al-Ni-Cu supercooled liquids to amorphous or crystalline phase (rapid publication)[J]. Materials Transactions, JIM, 1995, 36(7): 876-878.

[20] 张浩. 激光3D打印Zr基大块非晶合金[D]. 大连:大连交通大学, 2017: 28- 31.

ZhangH. Laser 3D printing of Zr-based bulk metallic glass[D]. Dalian: Dalian Jiaotong University, 2017: 28- 31.

[21] Li X P, Roberts M P. O'Keeffe S, et al. Selective laser melting of Zr-based bulk metallic glasses: processing, microstructure and mechanical properties[J]. Materials & Design, 2016, 112: 217-226.

[22] Zhang C, Li X M, Liu S Q, et al. 3D printing of Zr-based bulk metallic glasses and components for potential biomedical applications[J]. Journal of Alloys and Compounds, 2019, 790: 963-973.

[23] Lu Y Z, Zhang H, Li H G, et al. Crystallization prediction on laser three-dimensional printing of Zr-based bulk metallic glass[J]. Journal of Non-Crystalline Solids, 2017, 461: 12-17.

[24] Shen Y, Li Y Q, Chen C, et al. 3D printing of large, complex metallic glass structures[J]. Materials & Design, 2017, 117: 213-222.

[25] 姚建华, 刘克元, 叶正挺, 等. Ti47Cu38Zr7.5Fe2.5Sn2Si1Ag2合金激光重熔非晶化行为[J]. 中国激光, 2018, 45(8): 0802006.

葛亚琼, 陈星, 畅泽欣. 选择性激光熔化制备锆基非晶合金的晶化行为分析[J]. 中国激光, 2020, 47(12): 1202002. Ge Yaqiong, Chen Xing, Chang Zexin. Crystallization Behavior of Zr-Based Amorphous Alloy Prepared by Selective Laser Melting[J]. Chinese Journal of Lasers, 2020, 47(12): 1202002.