航空发动机叶片HSI模型三维快速测量方法  下载: 1037次

下载: 1037次

1 引言

航空发动机是飞机的心脏,其健康程度影响着飞行效率以及飞行安全[1]。航空发动机的叶片遍布发动机各个部位,数量众多且工作环境恶劣。随着对民航安全要求的日益增高,在高精密测量的基础上提升测量效率和实现测量的自动化已成为航空发动机叶片检测维修的目标。

将航空发动机的叶片作为典型的薄壁类自由曲面零件,其形貌复杂且尺寸差距较大,给测量工作带来了极大困难[2]。目前,叶片面型的测量主要通过三坐标测量机(CMM)和光学三维测量方法来实现[3]。然而,CMM的测量方式属于逐点式测量,导致其适用性较差且测量效率较低[4],而对于光学三维测量方法的研究日益受到广泛重视。

激光三角测量法是叶片光学三维测量方法中常用的方法之一[5]。Sun等[6-7]从激光三角测量原理出发,研发了一种四坐标测量系统,利用倾斜误差模型降低了入射角对测量精度的影响,测量精度优于10 μm,然而该方法在测量前需针对不同面型叶片进行测量路径的规划,测量范围较小且测量效率有待提升;Franca等[8]将激光三角测量与FOV(Field of View)技术结合,设计并实现了一种低成本的三维图像扫描系统,其可以根据角度、颜色和深度变化来实现三维图像的重建,具有较高的分辨率但效率较低。研究人员提出将条纹投影轮廓术应用于叶片的三维测量[9-11],通过对叶片投影的一系列图像来实现三维信息的获取,与激光三角法相比,该方法提高了测量效率。根据相位提取方式的不同,条纹投影轮廓术可大致分为傅里叶变换轮廓术[12]和相移轮廓术[13]。Xu等[14]提出了将振幅光栅与傅里叶变换结合的方法,该方法能够自动获取实时数据但是解算时间较长;Oliveira等[15]利用了莫尔条纹与傅里叶变换轮廓术相结合的方法实现物体三维形貌信息的获取,该方法具有较强的灵活性且操作简单的优点,但二维图像的傅里叶转换较为耗时。与傅里叶变换轮廓术相比,相移轮廓术能够得到精确的三维形貌结果[16],但该技术需要采集多帧图像。为了改进相移轮廓术,Huang等[17]将等步长的三步相移光栅图像分别存储于彩色图像的三个通道中,仅需一幅图像便可获得物体的三维形貌,但该方法需要进行大量的反正切运算,效率仍有待进一步提升;Barone等[18]使用了彩色编码条纹结构光取代黑白单色条纹结构光,以达到减少图像采集的数量、提高测量效率的目的。

针对上述问题,本文提出一种基于HSI(Hue、Saturation、Intensity)色彩模型的三维测量方法。该方法利用色相与相位的等价性,仅需投射一张调制的彩色图像即可实现包裹色相的获取,无需进行移相和反正切操作,极大地提高测量效率。首先研究HSI模型并搭建硬件系统,校正色彩偏差并实现系统的标定,通过理论仿真结果证明所提方法的可行性;然后对投影的彩色图样进行设计,实现包裹色相的获取,并采用彩色编码色条的方式实现条纹级次的识别进而完成色相的解包裹。实验中对航空发动机高压压气机转子叶片进行测量,并与Hexagon三坐标测量机的测量结果进行对比,结果表明两者测量结果的均方根误差为0.0409 mm。将所提方法与常用的包裹相位获取方法和解包裹方法进行计算分析,证明所提方法的测量效率高且测量精度满足航空发动机面型工业测量的要求。

2 色彩空间模型

2.1 HSI色彩模型

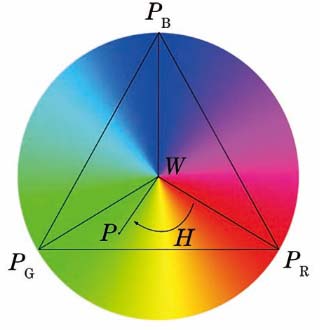

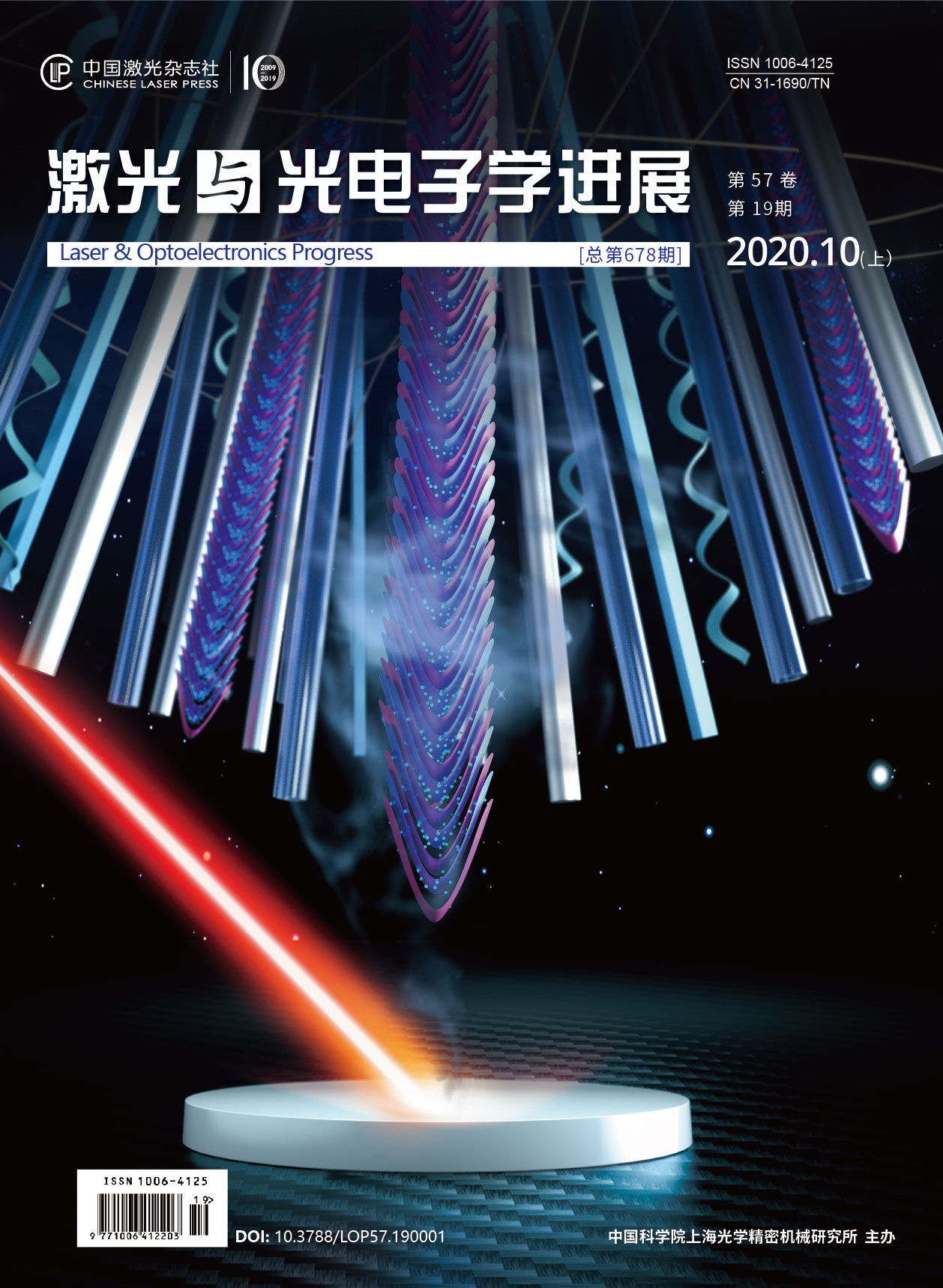

HSI色彩模型是基于人体视觉感知特性建立的色彩空间。

图 1. HSI色彩模型。(a)双锥体模型;(b)色相分布

Fig. 1. HSI color model. (a) Double cone model; (b) hue distribution

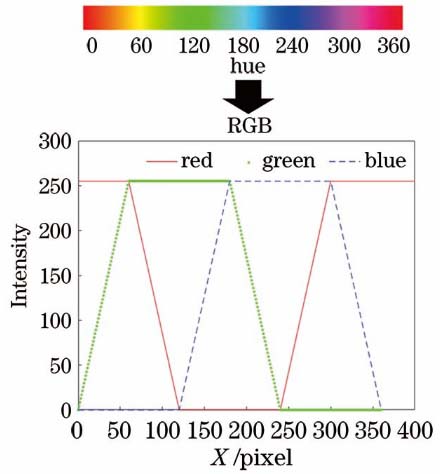

2.2 RGB色彩模型与色相的转换

根据HSI色彩模型不难发现,当I不为0和1时,色彩的亮度与饱和度的改变不会改变其色相信息[20]。为了建立HSI模型与RGB(Red,Green,Blue)模型的转换关系,首先将任意像素点处三原色的灰度值进行归一化处理,通过

来计算各个通道的色彩成分。式中:r,g,b分别为红色、绿色、蓝色通道所占的色彩成分,其值均处于[0,1]之间;R,G,B分别为红色、绿色、蓝色通道值。

接下来计算H,当I为0.5时的RGB平面,如

将各点坐标代入(4)式,得到

将(1)~(3)式代入(5)式并进行化简,通过反余弦函数可得到R、G、B与H的转换关系,表达式为

对某像素在G通道与B通道的灰度值进行对比,将数值延拓到[0,2π]之间,进而转化为最终的色相值。在环境杂散光对各通道影响相同的情况下,(6)式可以直接消除由大部分背景光强带来的加性噪声,降低对测量环境的要求。

3 测量系统的搭建

3.1 硬件系统

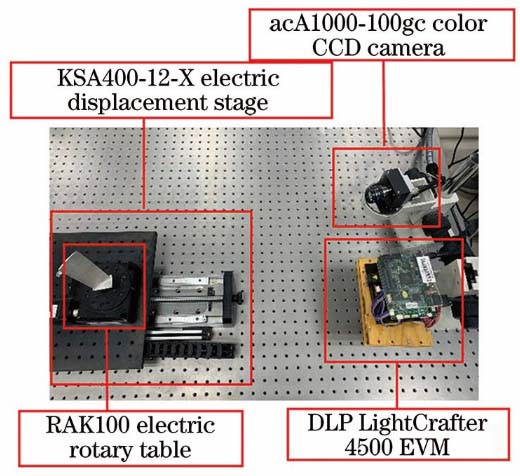

实验测量系统如

3.2 色彩串扰的校正

与传统的光学设备相比,系统中的投影仪会造成色彩的偏移失真和耦合。此外,由于红、绿、蓝三色光谱部分重叠,造成相机内部的透光片无法完全吸收透色以外的颜色,同样影响色彩的准确性。

为了消除上述影响,实验使用基于LUT(Look Up Table)的色彩校正方法。首先完成系统的白平衡校正,将白色(255,255,255)的纯色光投射到一块白平面上,根据均值法来计算每个通道的增益系数,表达式为

式中:MR、MG、MB分别为R、G、B的均值;ZR和ZB分别为红色和蓝色通道的增益系数。其次,生成360张已知色相由0°至359°分布的纯色图像,再利用投影仪将其依次投影到白色平板上;使用计算相机来采集图像的色相值,将投影和采集的色相来建立LUT;最后可以通过LUT来选择所需结构光的周期色相以生成新的360张纯色图像,重复上述过程直到与标准色相的方均根误差(RMSE)小于0.0346 rad,这表示色彩偏差成分占总色相的0.550%以下,此时认为色彩校正完成。

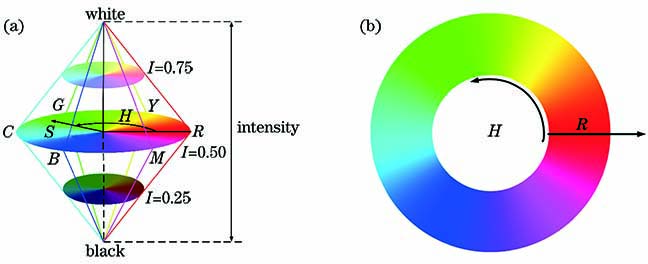

图 4. 色彩校正前后投影图像的对比。(a)色彩校正前;(b)色彩校正后

Fig. 4. Comparison of projected images before and after color correction. (a) Before color correction; (b) after color correction

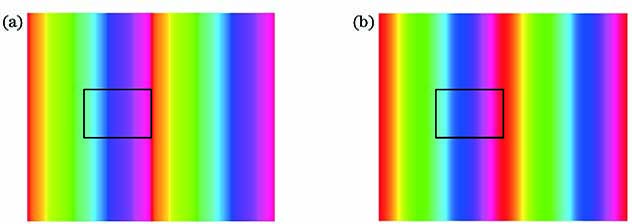

色彩校正后,相机采集的色相与理想色相的对比分析结果如

图 5. 色相校正的对比。(a)校正后色相与理想色相;(b)校正后色相的误差分布

Fig. 5. Hue correction contrast. (a) Hue and ideal hue after correction; (b) error distribution of hue after correction

3.3 深度-色相映射关系的标定

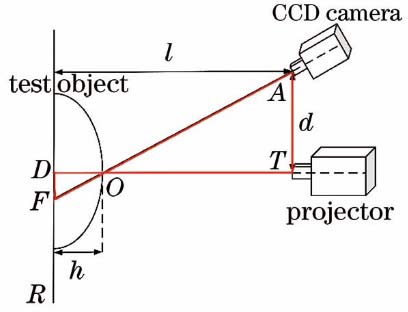

通过某一像素点的色相来获得该点的高度,此时需要对色相与高度的关系进行标定。

进而可以推导出

式中:l为A点与参考平面之间的距离;d为A点与T点之间的距离;|FD|为F点与D点之间的偏移距离。|FD|与色相平移量ΔH具有线性关系,并与条纹节距p0有关,表达式为

将(10)式代入(9)式并进行化简,可以得到

式中:1/l和d×2π/p0为常数,可以通过测量已知高度物体的ΔH进行标定。但是由于在实际操作中无法保证投影仪光轴与参考平面垂直、CCD相机光轴与投影仪光轴相交,因此1/h和ΔH的关系可能呈现出二次多项式或者三次多项式的形式。

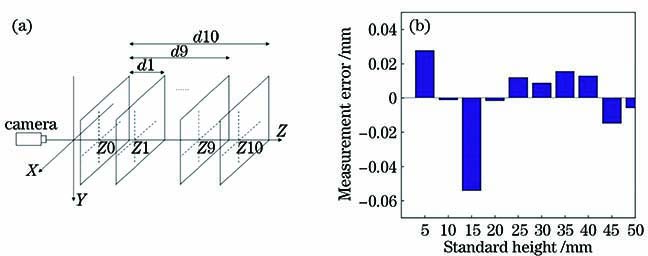

实验使用一块白色标准平板和光栅尺来实时标定精密位移台以完成系统的标定,

图 7. 测量系统的标定。(a) h与ΔH映射关系的标定方法;(b)高度误差

Fig. 7. Calibration of measurement system. (a) Calibration method of mapping relationship between h and ΔH; (b) height error

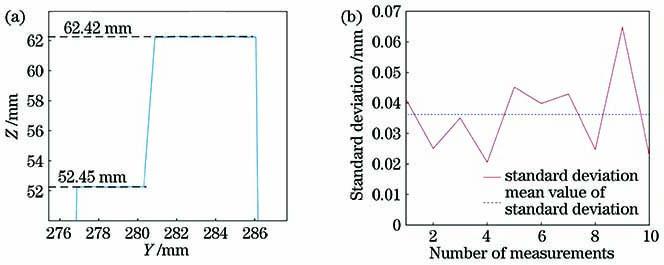

为了验证所提系统的测量精度与重复性误差,对一块长度为10 mm标准量块的研合表面进行重复测量,重复测量结果如

图 8. 标准量块研合表面的重复测量结果。(a)高度轮廓线;(b)测量误差

Fig. 8. Repeated measurement results of standard gauge block grinding surface. (a) Height contour; (b) measurement error

4 基于HSI模型的快速三维测量方法

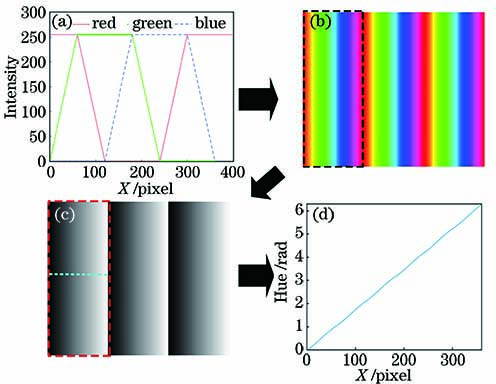

4.1 投射图样的设计

通过第3节的分析不难发现,色相的本质就是一种相位信息。事实上,任意像素点的色相信息仅需一幅彩色图像通过其对应的RGB分量,并利用(6)式可以快速地计算出来,这使由单幅彩色图像实现包裹相位的提取成为了可能。

式中:u为像素点的横坐标;v为任意值。需要注意的是,任意周期T仍然对应0°~360°的色相分布。

图 10. 彩色投影图样计算色相分量的过程。(a) 0°~360°对应的灰度变换关系;(b)彩色投影图样;(c)归一化转换至色相域;(d)标记线处的色相分布

Fig. 10. Process of calculating hue components of color projection pattern. (a) Grayscale transformation relationship corresponding to 0°-360°; (b) color projection pattern; (c) normalized conversion to hue gamut; (d) hue distribution at mark line

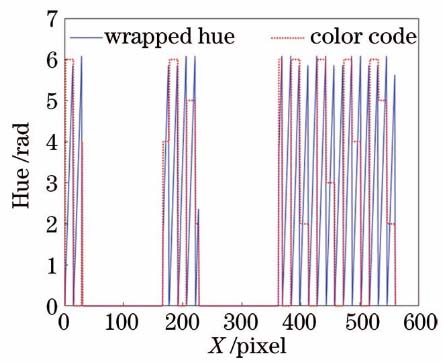

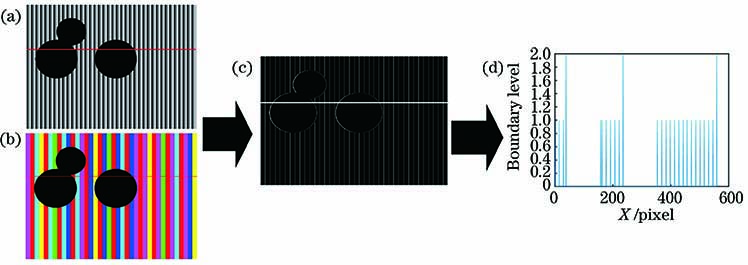

4.2 基于彩色编码色条的色相解包裹

实验根据色相理论提出一种基于彩色色条的编码方法,通过投影一张彩色编码色条可以实现快速、准确的条纹级次判断和色相展开,并通过包裹色相的截断特征来减少色条边缘色彩的误判。色条由红、绿、蓝三原色以及其互补色青、品红、黄构成,对这6种颜色进行编码和赋值,赋值方式与色彩分量如

表 1. 色条编码的构成

Table 1. Composition of color stripe coding

|

色条投射的过程中,某一特定编码色条的像素宽度应与梯形结构光周期间距相同,以便寻找与每条色条对应的色彩编码在序列中的位置,进而判定条纹级次。在进行条纹级次的判定前,首先要完成条纹边界的判断。条纹边界的判断遵循如下原则:判断两个相邻周期的分界,首先对包裹色相进行判断,当相邻两像素点的包裹色相差值大于限定阈值时,且与前一条已判边界线相隔较多像素时,可认为两像素点之间为边界;当与前一条已判边界线相隔较少像素时,需要通过这两相邻像素点处的色条编码进行第二步判断;若两条色条编码不同,则可认定两像素点之间为边界,若相同,则两像素之间不为边界。其中,相邻两边界的间隔像素数与周期T有关。

图 12. 非连续表面条纹边界的划分过程。(a)包裹色相;(b)色条编码;(c)条纹边界划分;(d)边界划分截线

Fig. 12. Dividing process of fringe boundary on discontinuous surface. (a) Wrapped hue; (b) color bar coding; (c) fringe boundary division; (d) boundary division section line

之后提取与三条条纹对应的色条编码,通过查表法来确定其在色条编码序列中的位置,进而得到每个像素点对应的条纹级次ln,其中n为像素点(u,v)所对应的条纹的级次,根据

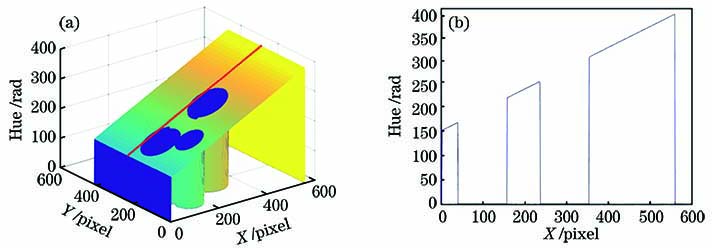

图 13. 色相展开结果。(a)三维视图;(b)标记线处色相展开的截面

Fig. 13. Hue unwrapping results. (a) Three-dimensional result; (b) section of hue unwrapped at marking line

同时,在使用(6)式将图像由RGB转化为色相的过程中需要进行大量的反余弦计算,实验采用一种基于LUT的解算方法以减少计算耗时。使用公式解算和基于LUT的解算方法来解算1028×1028个像素点的色相,用时对比如

表 2. 不同算法解算色相的用时对比

Table 2. Comparison of time used for different algorithms to calculate hue

|

5 航空发动机叶片的测量

5.1 航空发动机高压压气机转子叶片的测量

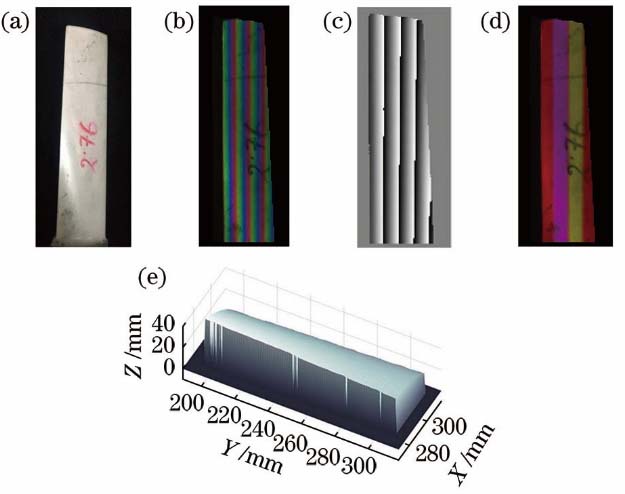

对航空发动机高压压气机转子叶片进行测量,

图 14. 航空发动机压气机叶片的测量结果。(a)叶片实物图;(b)彩色图样;(c)包裹色相值;(d)色条编码;(e)压气机叶面的三维形貌

Fig. 14. Measurement results of aero-engine compressor blades. (a) Captured image of blade; (b) color pattern; (c) wrapped hue value; (d) color bar code; (e) three-dimensional shape of compressor blade

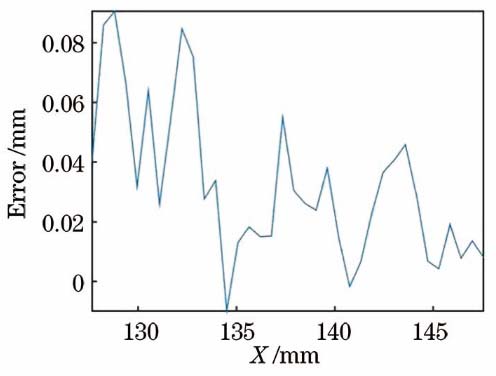

为了评估所提方法的测量精度,使用Hexagon公司的GLOBAL CLASSIC SR桥式三坐标测量机对该叶片表面的测量结果进行对比,该三坐标测量机的测量精度为1.9 μm。取两种测量方式测量结果相同位置的轮廓线进行对比,

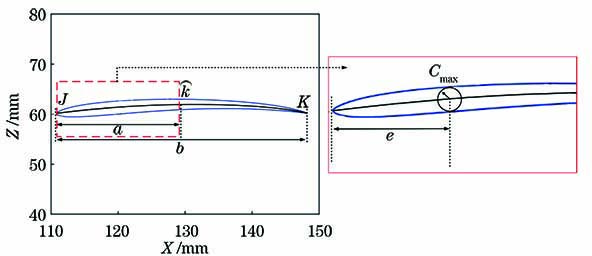

进一步分析该叶片的叶型参数,结果如

5.2 系统测量效率的分析

常用的包裹相位获取方法与所提方法在计算效率方面的差异,结果如

条纹级次的识别过程中广泛使用格雷码方法与所提方法,两种方法在相位解包裹方面的效率如

表 3. 包裹相位/色相获取方法的效率对比

Table 3. Comparison of efficiency of wrapped phase/hue acquisition methods

|

表 4. 相位/色相解包裹方法的效率对比

Table 4. Comparison of efficiency of phase/hue unwrapping methods

|

6 结论

为了实现航空发动机叶片的高效率测量,提出一种基于HSI色彩模型的三维测量方法并搭建测量系统。在分析HSI模型与RGB模型转换的基础上,仅通过一幅彩色图样即可获得包裹色相的分布,减少移相和反正切的运算过程。同时提出一种具有边界划分功能的色相解包裹算法,实现色相的快速展开,并通过仿真模拟验证所提方法的可行性。实验中对航空发动机高压压气机转子叶片进行三维测量,成功获取叶片的表面形貌及部分叶形参数。最后分析所提方法在测量效率方面的优势,证明所提方法的有效性。需要说明的是所提方法将航空发动机叶片作为应用对象,其材质或涂层单一,纹理没有明显的彩色区域,因此叶片的表面纹理对结果并无明显影响。

[1] Fu H L, Fan K C, Huang Y J, et al. Innovative optical scanning technique and device for three-dimensional full-scale measurement of wind-turbine blades[J]. Proceedings of SPIE, 2014, 1224: 122411.

[2] Sun B, Li B. Laser displacement sensor in the application of aero-engine blade measurement[J]. IEEE Sensors Journal, 2016, 16(5): 1377-1384.

[3] Nishikawa S, Ohno K, Mori M, et al. Non-contact type on-machine measurement system for turbine blade[J]. Procedia CIRP, 2014, 24: 1-6.

[4] Alblalaihid K, Lawes S, Kinnell P. Variable stiffness probing systems for micro-coordinate measuring machines[J]. Precision Engineering, 2016, 43: 262-269.

[6] Sun B, Li B. A rapid method to achieve aero-engine blade form detection[J]. Sensors, 2015, 15(6): 12782-12801.

[7] Yang H W, Tao W, Zhang Z Q, et al. Reduction of the influence of laser beam directional dithering in a laser triangulation displacement probe[J]. Sensors, 2017, 17(5): 1126.

[8] Franca J G D M, Gazziro MA, Ide AN, et al. A 3D scanning system based on laser triangulation and variable field of view[C]∥IEEE International Conference on Image Processing, September 14, 2005, Genova, Italy. New York: IEEE, 2005: 8845800.

[9] Lin C S, Yang S W, Lin H L, et al. Measurement of surface profile and surface roughness of fibre-optic interconnect by fast Fourier transform[J]. Metrology and Measurement Systems, 2017, 24(2): 381-390.

[10] Padilla M, Servin M, Garnica G. Profilometry with digital fringe-projection at the spatial and temporal Nyquist frequencies[J]. Optics Express, 2017, 25(19): 22292-22302.

[11] Feng S J, Chen Q, Zuo C, et al. Motion-oriented high speed 3-D measurements by binocular fringe projection using binary aperiodic patterns[J]. Optics Express, 2017, 25(2): 540-559.

[12] van der Jeught S, Dirckx J J J. Real-time structured light profilometry: a review[J]. Optics and Lasers in Engineering, 2016, 87: 18-31.

[13] Cong P Y, Xiong Z W, Zhang Y Y, et al. Accurate dynamic 3D sensing with Fourier-assisted phase shifting[J]. IEEE Journal of Selected Topics in Signal Processing, 2015, 9(3): 396-408.

[15] Oliveira M, de Oliveira G N, et al. Photorefractive moiré-like patterns for the multifringe projection method in Fourier transform profilometry[J]. Applied Optics, 2016, 55(5): 1048-1053.

[16] Yin W, Cheng X S, Xie J R, et al. High-speed 3D profilometry employing HSI color model for color surface with discontinuities[J]. Optics & Laser Technology, 2017, 96: 81-87.

[17] Huang P, Hu Q, Jin F, et al. Color-encoded digital fringe projection technique for high-speed three-dimensional surface contouring[J]. Optical Engineering, 1999, 38(6): 1065-1071.

[18] Barone S, Paoli A, Razionale A V. A coded structured light system based on primary color stripe projection and monochrome imaging[J]. Sensors, 2013, 13(10): 13802-13819.

[19] Song K C, Hu S P, Wen X, et al. Fast 3D shape measurement using Fourier transform profilometry without phase unwrapping[J]. Optics and Lasers in Engineering, 2016, 84: 74-81.

[20] Peichl M, Sonnentag O, Nilsson M B. Bringing color into the picture: using digital repeat photography to investigate phenology controls of the carbon dioxide exchange in a boreal mire[J]. Ecosystems, 2015, 18(1): 115-131.

Article Outline

马龙, 钱瑞婕, 刘宇哲, 徐泓悦, 裴昕, 孙凤鸣. 航空发动机叶片HSI模型三维快速测量方法[J]. 激光与光电子学进展, 2020, 57(19): 191204. Long Ma, Ruijie Qian, Yuzhe Liu, Hongyue Xu, Xin Pei, Fengming Sun. HSI Model-Based Three-Dimensional Rapid Measurement Method for Aero-Engine Blades[J]. Laser & Optoelectronics Progress, 2020, 57(19): 191204.