TiAl合金表面TiAlCrY/YSZ涂层高温长时间服役性能

TiAl合金具有低密度(约为3.9 g/cm3)、高比强度等优异性能, 是替代Ni基高温合金(密度约为8.5 g/cm3)用于航空发动机的一种潜在结构材料[1⇓-3]。研究发现, TiAl合金的服役温度范围在700~900 ℃, 当超过这个温度范围, 会出现显著的Ti竞争氧化, 影响TiAl合金高温力学性能, 这限制了其作为航空发动机高温部件的应用[4]。热障涂层技术是解决这个问题的一种有效方法, 可进一步提升TiAl合金的服役温度[5-6]。

TiAlCr基涂层是一种新型的有望用于TiAl合金表面的高温抗氧化涂层材料[7⇓-9]。TiAlCr基涂层与TiAl合金具有相同的主体组元, 在服役过程中可以避免界面处元素扩散并生成新的脆性相。另外, 在高温环境中这种涂层表面还会生成一层致密的热生长氧化层(Thermally Grown Oxide Layer, TGO), 起到保护基体不被氧化的作用。Braun等[10]采用磁控溅射的方法在TiAl合金表面制备了TiAlCrY涂层, 并表现出优异的抗氧化循环性能, 在900 ℃空气环境中经过1000 h循环氧化, 涂层增重仅约1.8 mg/cm2。然而, 磁控溅射方法制备的涂层厚度较薄、结合强度较小, 难以对基体进行长期有效防护[11-12]。此外, 已有文献报道表明, 该涂层的高温行为研究限定在900 ℃, 无法客观评价更高服役温度下对TiAl合金的防护效果。

针对该问题, 本实验室前期通过优化设计, 采用等离子喷涂技术在TiAl合金表面制备了TiAlCrY高温抗氧化涂层。该涂层在1100 ℃高温环境中, 表面形成一层连续的TGO层[13-14]。与此同时, 又在TiAlCrY涂层表面沉积一层YSZ陶瓷隔热层, 并对这种双层型结构热障涂层进行了高温耐水淬热冲击循环性能研究。结果发现, TiAl合金表面TiAlCrY/ YSZ热障涂层1100 ℃水淬热冲击循环寿命达到145次, 接近已经被广泛应用的Ni基高温合金表面NiCrAlY/YSZ涂层的水淬热冲击循环寿命[15]。

然而, 对于航空发动机热端部件上的热障涂层, 不仅要求优异的高温耐热冲击循环性能, 还需要在高温环境中保持较长的服役时间[16-17]。为此, 本研究采用真空和大气等离子喷涂技术在TiAl合金表面制备了TiAlCrY/YSZ涂层, 对其进行1100 ℃空气环境的高温长时间服役性能研究, 并与NiCrAlY/ YSZ涂层进行了对比。期望通过本工作, 进一步研究TiAl合金表面TiAlCrY/YSZ热障涂层的综合性能, 并推进其应用。

1 实验方法

1.1 试样准备

采用30 mm×15 mm×2 mm的TiAl合金(Al: 35%~45%; Nb: 5%~15%, 原子分数)作为基体。采用真空等离子喷涂系统在基体表面分别制备TiAlCrY和NiCrAlY黏结层, 之后采用大气等离子喷涂系统分别在两种黏结层表面制备YSZ隔热层。三种粉体的各组元含量及来源如表1所示, 对应的等离子喷涂工艺参数列于表2中。

表 1.

YSZ、TiAlCrY和NiCrAlY粉体成分(%, 原子分数)

Table 1. Compositions of YSZ, TiAlCrY and NiCrAlY powders (%, in atom)

|

表 2.

YSZ、TiAlCrY和NiCrAlY涂层喷涂参数

Table 2. Spray parameters of YSZ, TiAlCrY and NiCrAlY coatings

|

将制备好的涂层样品放入保护气氛炉内, 进行1000 ℃/10 h的预处理。

1.2 高温长时间服役性能测试

采用高温马弗炉(JXR1200-30, 上海均科仪器科技有限公司, 中国)测试涂层1100 ℃的长时间服役性能。实验过程中, 每隔50 h将样品取出, 待冷却到室温后, 采用高温胶涂抹裸露的基体, 以减少基体氧化对涂层高温长时间服役性能的影响。分别选取100、200和300 h高温长时间服役样品进行截面形貌观察。

1.3 样品表征

采用X射线衍射仪(RAX-10, Rigaku公司, 日本)对涂层的物相组成进行分析, 测试条件为CuKα 射线(λ=0.15406 nm)。采用场发射扫描电子显微镜(Magellan 400, FEI, 美国) 分析涂层的表面和截面形貌。采用能谱仪(PN-5502, INCA ENGERY, 英国)分析涂层截面的元素分布。采用热膨胀仪(TMA403F3, Netzsch, 德国)表征样品的热膨胀系数。采用数字式显微硬度计(HXD-1000TMC, 上海泰明光学仪器有限公司, 中国)测量涂层硬度, 加载载荷4.9 N, 加载时间为15 s, 显微硬度取10个测量值的平均值。利用图像分析法分析5~8张1000倍涂层截面的背散射电子(BSE)照片获得涂层气孔率。

2 结果与讨论

2.1 涂层结构

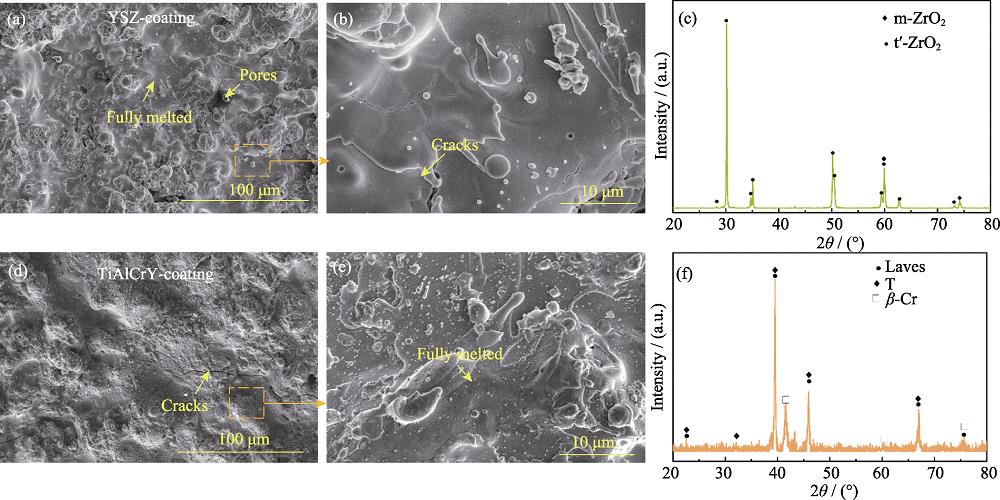

图1为喷涂态YSZ和TiAlCrY涂层的表面形貌和XRD图谱, 由图可以观察到, 两种涂层表面熔滴铺展面积较大, 有少量的气孔和微裂纹。YSZ涂层主要为t’相的ZrO2, 并含有少量的m相ZrO2; TiAlCrY涂层主要为Laves、τ和β-Cr相。

图 1. 喷涂态YSZ (a~c)和TiAlCrY (d~f)涂层的表面形貌和XRD图谱

Fig. 1. Surface morphologies and XRD patterns of the as-sprayed YSZ (a-c) and TiAlCrY (d-f) coatings

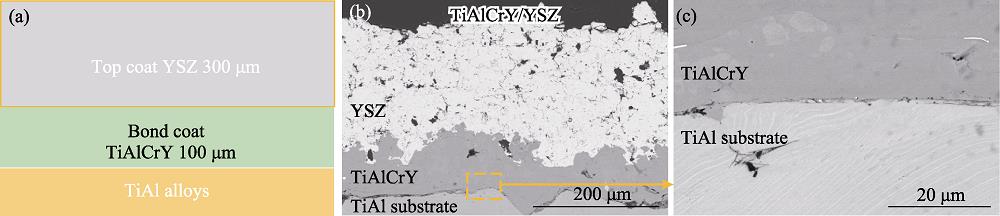

TiAl合金表面喷涂态TiAlCrY/YSZ涂层的截面形貌如图2所示。由图可知, 涂层之间结合紧密, 在界面位置几乎不存在明显的孔洞和裂纹。TiAlCrY黏结层的结构致密, 厚度约为100 μm; YSZ陶瓷隔热层厚度约为300 μm, 内部存在细小的孔洞和微裂纹, 其气孔率约为(8.3±0.5)%。陶瓷隔热层中细小孔洞和微裂纹可以提高涂层的隔热性能, 但是气孔率过高不利于提升涂层的耐热冲击循环性能提升, 综合考虑一般认为气孔率在10%左右较为合适[18]。

图 2. TiAlCrY/YSZ涂层示意图(a)和喷涂态涂层的截面形貌(b, c)

Fig. 2. Diagram (a) and cross-sectional morphologies (b, c) of as-sprayed TiAlCrY/YSZ coating

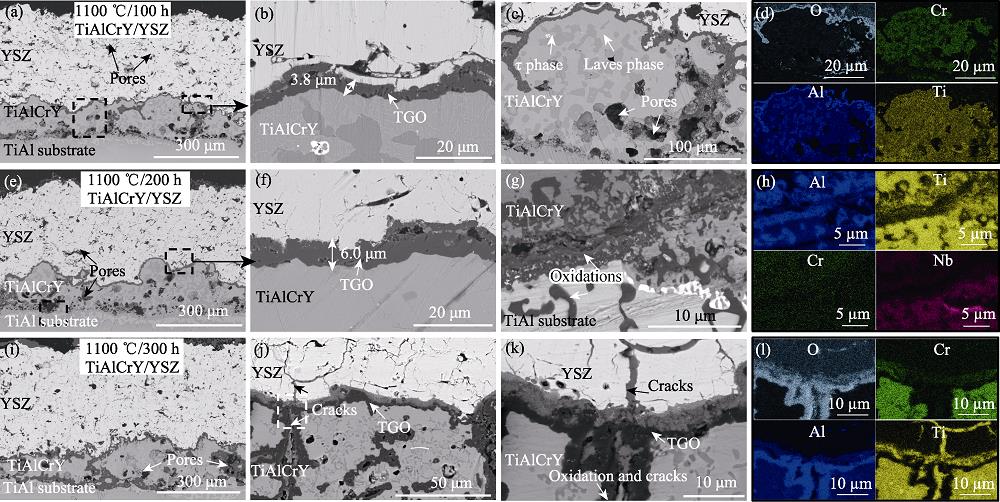

喷涂态TiAlCrY/YSZ涂层内部可能存在较大的残余应力, 需要对试样进行热处理, 释放部分残余应力。图3为TiAlCrY/YSZ涂层热处理后的截面形貌, 由图可知, 涂层之间的结合紧密, 并且在TiAlCrY黏结层表面生成了较薄的、致密的、连续的TGO层, 此时TGO厚度约为2.0 μm。通过EDS结果发现TGO主要是由致密的Al2O3组成。

图 3. TiAlCrY/YSZ涂层热处理后的截面形貌(a, b)和EDS结果(c, d)

Fig. 3. Cross-sectional morphologies (a, b) and EDS analyses (c, d) of TiAlCrY/YSZ coating after heat-treatment

2.2 高温长时间服役性能测试和显微结构演变

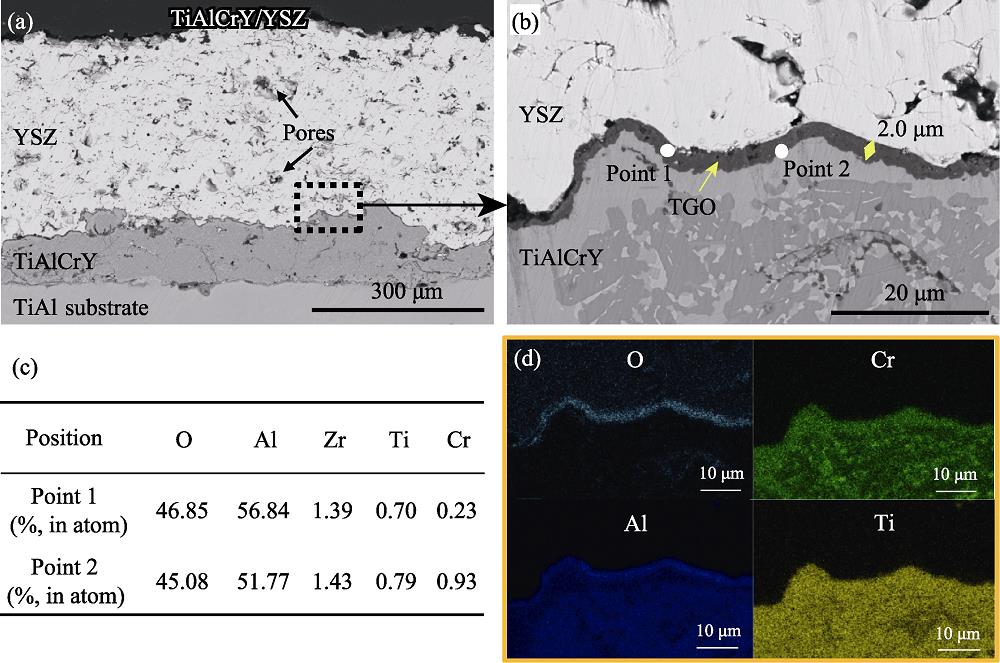

TiAl合金表面TiAlCrY/YSZ涂层在1100 ℃空气环境中处理100、200和300 h的典型截面形貌, 如图4所示。可以发现, YSZ涂层在1100 ℃长时间服役过程中, 涂层未出现明显裂纹和剥落现象, 服役300 h后的气孔率约为(9.0±0.4)%。TiAlCrY黏结层表面存在的TGO主要成分为Al2O3, 与常规TBCs涂层中NiCrAlY和YSZ涂层界面TGO的成分相同, 说明TiAlCrY与YSZ的界面化学兼容性优异。除此之外, 当高温处理时间从100 h延长到300 h, TGO的厚度增长不明显, 约从3.8 μm增大到8.0 μm。在高温长时间服役过程中, 服役初期TGO厚度生长速率较快, 形成致密且连续的阻氧层后, 厚度生长变得缓慢, 服役300 h后厚度约8.0 μm。

图 4. TiAlCrY/YSZ涂层经1100 ℃处理100 h (a~d)、200 h (e~h)和300 h (i~l)的截面形貌和EDS分析结果

Fig. 4. Cross-sectional morphologies and EDS results of TiAlCrY/YSZ coating after heat-treatment at 1100 ℃ for 100 h (a-d), 200 h (e-h) and 300 h (i-l)

TiAlCrY/YSZ涂层在1100 ℃高温服役时间超过300 h, 是NiCrAlY/YSZ涂层服役时间的3倍。但是, 在高温处理过程中, TiAlCrY黏结层内部明显存在孔洞和裂纹等缺陷, 并且缺陷的边缘位置被氧化, 形成了一层较薄的Al2O3。通过对比服役不同时间样品的截面形貌发现, 孔洞的数量随着服役时间延长而增加, 而这些孔洞可能会影响涂层的服役寿命。影响主要从两个方面体现:(1)减少TiAlCrY黏结层对空气的阻碍作用, 使基体被氧化; (2)在高温服役过程中TiAlCrY黏结层的孔洞会生长、延伸和连通, 最终导致黏结层剥落。

1100 ℃空气环境中处理200 h的TiAlCrY/YSZ涂层截面形貌和EDS结果(图4(e~h))显示, TiAlCrY黏结层中裂纹和孔洞数量较多, 而TiAl合金基体内部类似的缺陷较少。并且发现, TiAlCrY黏结层中裂纹均在与基体的界面处停止(图4(g)), 这说明TiAlCrY黏结层内部的裂纹是先形成后被氧化的, 这归因于TiAlCrY涂层较差的韧性, 易发生裂纹扩展。在TiAlCrY涂层内部, 存在较多的Laves相, 涂层内的裂纹和孔洞基本都出现在Laves相附近。有文献指出, Laves相力学性能较差, 比较脆性, 因此Laves相富集区易产生裂纹并发生氧化[19⇓-21]。

高温处理300 h的TiAlCrY/YSZ涂层典型截面形貌(图4(i~l))显示, TiAlCrY黏结层中的裂纹出现在靠近YSZ涂层界面处, 并在开裂位置出现了Ti的氧化物。除此之外, Ti的氧化物还出现在TGO的表面。这是由于TGO(主要成分Al2O3)的形成消耗了TiAlCrY黏结层近表面位置处的Al元素, 导致该位置形成了Ti的富集区。Ti元素在Al2O3中具有较快的扩散速率[22-23], 当其扩散到Al2O3外表面上, 就会被迅速氧化。同Al2O3相比, Ti的氧化物结构疏松, 易形成孔洞[24]。

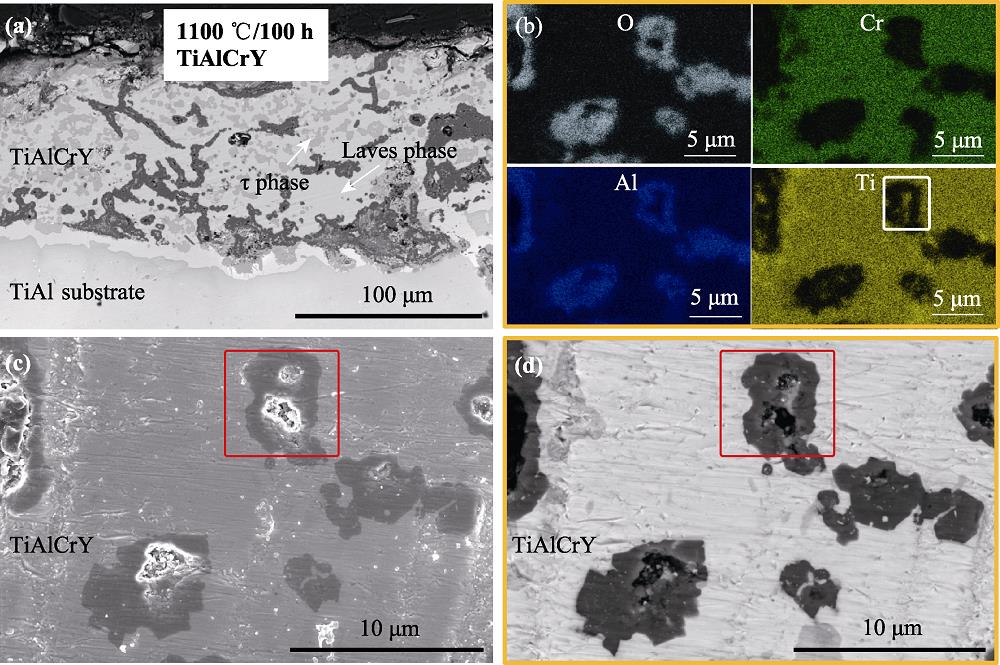

图5为TiAlCrY黏结层经1100 ℃空气环境处理100 h后的截面形貌和EDS结果。在TiAlCrY黏结层孔洞的内部检测到少量的Ti和O元素, 这进一步说明Ti的竞争氧化也是TiAlCrY黏结层内部孔洞形成的原因之一。

图 5. TiAlCrY涂层经1100 ℃处理100 h的截面形貌(a, c, d)和EDS结果(b)

Fig. 5. Cross-sectional morphologies (a, c, d) and EDS analyse (b) of TiAlCrY coating after heat-treatment at 1100 ℃ for 100 h

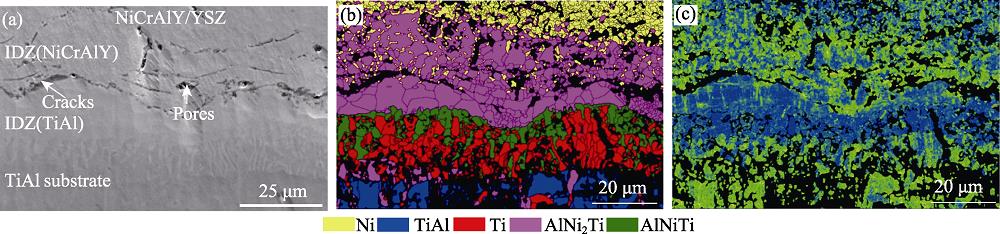

NiCrAlY/YSZ涂层作为对比, 同样被沉积到TiAl合金表面。图6为TiAl合金表面NiCrAlY/YSZ涂层经过1100 ℃空气环境处理100 h后的典型截面形貌、EBSD相分布和残余应力分布结果。由图可知, 在NiCrAlY黏结层与TiAl合金基体之间形成一层扩散反应区(Inter-Diffusion Reaction Zone, IDZ) 在IDZ中有AlNi2Ti和AlNiTi等新相生成。其中AlNi2Ti的脆性严重, 在体系中易引起应力集中图6(c)中绿色区域存在较大的残余应力, 对应图6(b)中AlNi2Ti相分布区域; 图6(c)中蓝色区域存在较小的残余应力, 对应图6(b)中的Ti相分布区域)涂层与基体界面位置处有裂纹产生, 这将影响涂层与基体的结合性能。

图 6. iCrAlY/YSZ涂层经1100 ℃处理100 h后的截面形貌(a)和EBSD结果(b, c)

Fig. 6. Cross-sectional morphologies (a) and EBSD results (b, c) of NiCrAlY/YSZ coating after 100 h thermal-treatment at 1100 ℃.

2.3 失效分析

一般地, Ni基高温合金表面热障涂层失效主要是由应力造成的, 可归结为三种情况[25⇓-27]: (1)黏结层表面的TGO生长过快, 引起周围应力变化; (2)涂层与基体的热膨胀系数差异较大, 在热循环过程中产生较大的热应力; (3)涂层与基体的界面存在硬脆相, 易引起应力集中, 会破坏涂层与基体的界面结合。

首先, 参考Ni基高温合金表面NiCrAlY/YSZ涂层的TGO厚度容限范围, 研究TGO生长过快对热障涂层服役寿命的影响。从TiAlCrY/YSZ涂层的高温长时间服役测试过程中的截面形貌演变可知, 1100 ℃经过300 h处理后TiAlCrY黏结层表面的TGO厚度不足8 μm。在应用广泛的Ni基高温合金表面NiCrAlY/YSZ体系中, TGO的厚度一般要求控制在<8 μm的范围内[18,28]。而TiAl合金的热膨胀系数比Ni基高温合金小, 与YSZ涂层及TGO的热膨胀系数差较小。因此, 在TiAl合金基体表面TiAlCrY/YSZ涂层中, TGO的厚度容限范围更大, 可以判定, TGO的生长不是TiAlCrY/YSZ涂层高温长时间服役失效的主要原因。

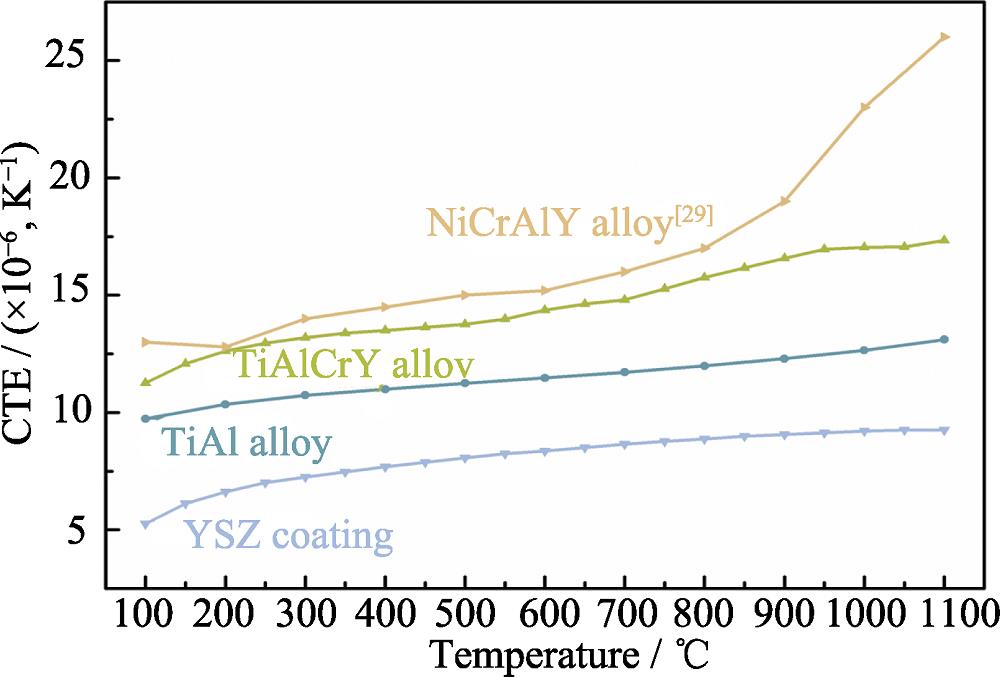

其次, 对比研究了TiAl、TiAlCrY、NiCrAlY合金和YSZ涂层的热膨胀系数对热障涂层寿命的影响, 结果如图7所示。由图可知, 在100~1100 ℃范围内, TiAl合金基体的热膨胀系数在9.7×10-6~ 13.1×10-6 K-1范围, YSZ涂层的热膨胀系数小于基体, 在5.3×10-6~9.3×10-6 K-1范围, 在热冲击过程中YSZ涂层中会产生压应力。TiAlCrY和NiCrAlY黏结层的热膨胀系数大于TiAl合金基体, 分别在11.3×10-6~17.3×10-6和13.0×10-6~26.0×10-6 K-1[29]范围, 在热冲击过程中会产生拉应力[30]。其中, TiAlCrY的热膨胀系数约为NiCrAlY的67%~87%, 产生的拉应力也小于NiCrAlY涂层。一般来说, 涂层内适当存在的压应力有利于抑制裂纹扩展, 因此, 在TiAlCrY/YSZ涂层的高温服役性能测试过程中, YSZ涂层几乎无明显的剥落现象[13]。而涂层内的拉应力会加速涂层内部裂纹扩展, 不利于延长涂层的服役寿命[31]。因此, 从理论上来说, TiAl合金基体表面的TiAlCrY涂层的裂纹密度较NiCrAlY涂层少, 更适于做TiAl合金表面的黏结层。

图 7. YSZ 涂层、TiAl 、TiAlCrY 和NiCrAlY 合金在100~ 1100 ℃范围的热膨胀系数

Fig. 7. Thermal expansion coefficients (CTE) of YSZ coating, TiAl, TiAlCrY, and NiCrAlY alloys in the range of 100-1100 ℃

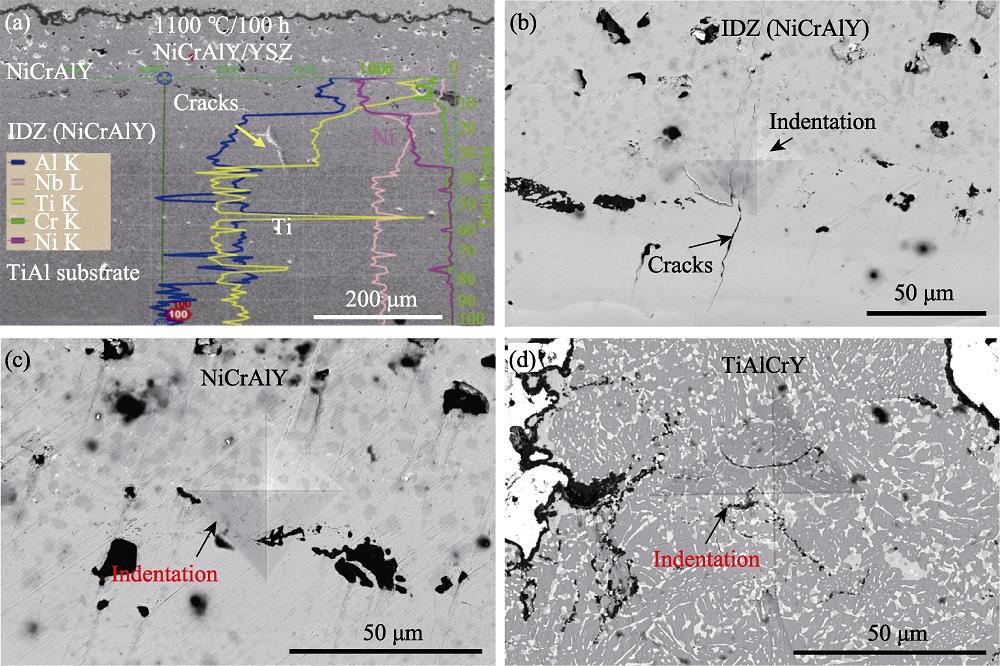

最后, 采用压痕形貌法, 对比分析了两种组分黏结层与TiAl合金基体界面的结合情况对热障涂层寿命的影响。图8为NiCrAlY和TiAlCrY涂层及IDZ在相同载荷作用力下的压痕形貌。可以看到, NiCrAlY涂层与TiAl合金基体界面存在一层厚度约为90 μm的IDZ, 其压痕区域出现了明显的微裂纹, 而NiCrAlY和TiAlCrY涂层内相应区域未出现微裂纹(图8(b~d))。通过对比维氏硬度发现, IDZ的维氏硬度较高, 为(5.67±0.74) GPa, 而NiCrAlY和TiAlCrY涂层的维氏硬度较小, 分别为(4.49±0.21)和(4.26±0.37) GPa。这说明IDZ的硬度较高、脆性较大, 因此, 其抗裂纹扩展能力较差。结合EBSD的表征结果, 可以推断, IDZ内生成了新的硬脆相,降低了涂层与基体的界面结合性能, 不利于延长涂层的服役寿命。所以, 传统的NiCrAlY/YSZ涂层不适合用作TiAl合金表面的热障涂层。

图 8. IDZ的EDS结果(a)和IDZ (b)、NiCrAlY(c)、TiAlCrY(d)涂层在4.9 N载荷力下的典型压痕形貌

Fig. 8. EDS results (a) of IDZ and indentation morphologies of IDZ(b), NiCrAlY (c), and TiAlCrY (d) coatings under 4.9 N load

综合比较两种涂层在1100 ℃高温空气环境的长时间服役性能, 可以发现:TiAlCrY/YSZ涂层的高温长时间服役时间超过300 h, 并且涂层依然保持完整; 而NiCrAlY/YSZ涂层的1100 ℃高温长时间服役时间不足100 h。这归因于TiAlCrY黏结层与TiAl合金基体间优异的化学兼容性和热膨胀系数匹配性。而NiCrAlY黏结层与TiAl合金基体在界面会发生扩散、反应生成新的硬脆相, 破坏涂层与基体界面的结合性能。

3 结论

采用等离子喷涂技术在TiAl合金表面制备了TiAlCrY/YSZ和NiCrAlY/YSZ两种不同黏结层组分的热障涂层, 并对其1100 ℃的高温长时间服役性能进行研究, 得出如下结论:

1) TiAl合金表面的TiAlCrY/YSZ涂层在1100 ℃空气环境中经过300 h处理, 涂层保持完整, 表现出良好的高温长时间服役性能, 服役时间约是NiCrAlY/ YSZ涂层的3倍;

2) TiAlCrY涂层表面在高温环境中会形成连续且致密的TGO层, 厚度不足2 μm。并且, TiAlCrY作为黏结层与TiAl合金基体以及YSZ隔热涂层间都具有良好的物理和化学兼容性。相比较而言, TiAlCrY/ YSZ涂层更适合作为TiAl合金表面的热障涂层;

3) NiCrAlY涂层与TiAl合金的热失配较大, 并且在高温环境中, 界面会生成新的硬脆相, 破坏界面的结合, 因此不适合作为TiAl合金表面的热障涂层。

[4] 彭小敏, 夏长清, 王志辉. TiAl 基合金高温氧化及防护的研究进展[J]. 中国有色金属学报, 2010: 1116.

[9] ZHOU C G, YANG Y, GONG S K, et al. Effect of Ti-Al-Cr coatings on the high temperature oxidation behavior of TiAl alloys[J]. Materials Science & Engineering A, 2001: 182.

[10] BRAUN R, BRAUE W, FROHLICH M, et al. Thermally grown oxide scales on gamma-TiAl coated with thermal protection systems[J]. High Temperature Technology, 2009: 305.

[12] 唐兆麟, 王福会, 吴维. TiAlCr涂层对TiAl金属间化合物抗高温氧化性能的影响[J]. 中国腐蚀与防护学报, 1998: 35.

[16] 许世鸣, 张小锋, 刘敏, 等. APS制备7YSZ热障涂层镀铝改性的抗氧化性[J]. 材料导报, 2019: 283.

[21] TAKEYAMA M, LIU C T. Microstructure and mechanical properties of Laves-phase alloys based on Cr2Nb[J]. Materials Science & Engineering A, 1991: 61.

[31] ARAI M, WADA E, KISHIMOTO K. Residual stress analysis of ceramic thermal barrier coating based on thermal spray process[J]. Transactions of the Japan Society of Mechanical Engineers, 2007: 1251.

Article Outline

潘洋洋, 梁波, 洪督, 祁志祥, 牛亚然, 郑学斌. TiAl合金表面TiAlCrY/YSZ涂层高温长时间服役性能[J]. 无机材料学报, 2023, 38(1): 105. Yangyang PAN, Bo LIANG, Du HONG, Zhixiang QI, Yaran NIU, Xuebin ZHENG.