激光原位制备TiB2‑TiC颗粒增强铝基涂层的组织及性能研究

The low hardness and poor wear resistance of aluminum materials greatly limit their use in wear environments. Preparing coatings of particle-reinforced aluminum matrix composites (AMCs) by the laser alloying process can effectively improve their surface properties while maintaining their bulk advantage. However, large differences in physical and chemical properties and the low wettability between the particle reinforcements and aluminum melt cause significant stress concentration and plastic deformation at the interface, resulting in serious defects. To further improve the properties, in-situ synthesized TiB2-TiC particle-reinforced AMCs coatings are fabricated by laser alloying on the surface of a 6061 Al alloy using the Ti-B4C system. The phase composition, microstructure, and wear properties of the alloyed coatings with various Ti-B4C mass fractions are investigated. Interfacial matching of in-situ particles is calculated by an edge-to-edge matching model, and the possibility of heterogeneous nucleation is discussed.

Fe-based alloy, Ti, and B4C mixed powders are pre-placed on a 6061 Al alloy substrate with a thickness of 0.4 mm. Then, the laser alloying process is conducted using a continuous laser (Fig.1) to fabricate in-situ TiB2-TiC-reinforced AMCs coatings. The microstructure of the coatings is investigated using a scanning electron microscope (SEM), and the chemical compositions are analyzed with an attached energy dispersive spectrometer (EDS). For the phase constituents of the coatings, X-ray diffraction (XRD) patterns are recorded on an X-ray diffractometer with a working voltage at 40 kV and a scan rate at 10(°)/min. A Vickers microhardness tester is used to measure the hardness distributions of the coatings at a load of 200 g for 10 s. To test the wear resistance of the alloyed coatings, a ball-on-disc wear tester is used. The load is 750 g, and the rotational speed is 350 r/min. After a 20-min test, a laser scanning confocal microscope (CLSM) is used to examine the three-dimensional morphologies and cross-section profiles of the worn surface. Additionally, interfacial matching of the in-situ particles is calculated by an edge-to-edge matching (E2EM) model, and the interfacial microstructure characteristics are analyzed.

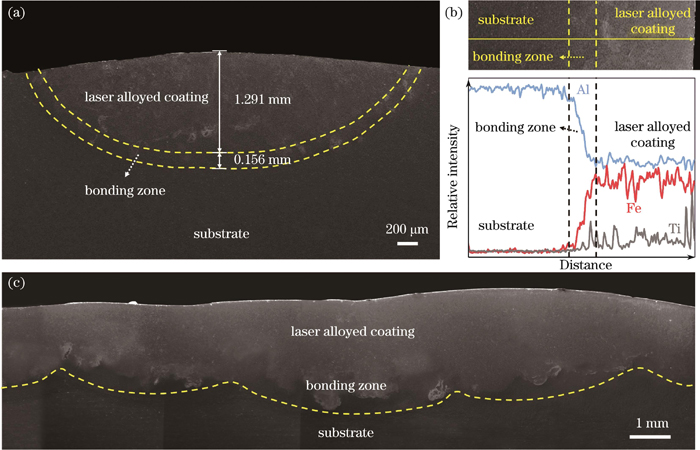

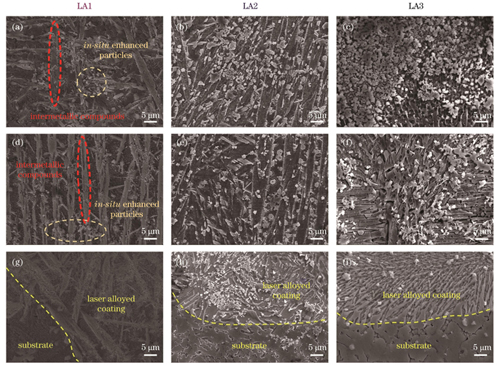

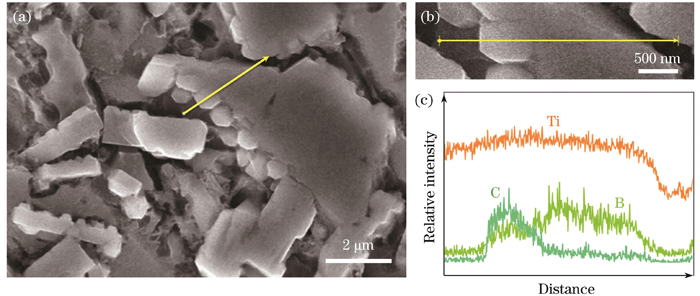

Laser alloyed coatings with good metallurgical bonding are obtained under optimized parameters, and the microstructure of the coatings is dense without obvious defects such as cracks and pores (Fig.4). The alloyed coatings are mainly composed of Fe-Al intermetallics and dispersed TiB2 and TiC particle reinforcements. Thermodynamic calculations are given to analyze the complex in-situ chemical reactions in the molten pool (Fig.3). With an increase in the B4C-Ti content, the strip-shaped Fe-Al intermetallic compound in the alloyed coating is obviously refined and gradually transforms into a needle shape, and the mass fraction of in-situ synthesized TiB2 and TiC in the coating increases (Fig.5). Furthermore, the interplanar and interatomic spacing misfit between the Al/TiC and Al/TiB2 are less than the threshold value of the E2EM model, demonstrating strong bonding between the reinforcement and the substrate. Additionally, a low misfit of TiC/TiB2 indicates that TiC crystals can precipitate and grow on the surface of TiB2 by way of heterogeneous nucleation. Finally, the TiB2-TiC composite structure is in-situ formed in the alloyed coating (Figs.7 and 8). The dispersion strengthening of the fine in-situ reinforcing phases and the solid solution strengthening of Fe-Al compounds give rise to high microhardness and good wear resistance.

In-situ synthesized TiB2-TiC particle-reinforced AMCs coatings are fabricated by laser alloying to improve the surface properties of a 6061 Al alloy substrate. The phase composition, microstructure, and wear of the alloyed coatings with various Ti-B4C mass fractions are investigated. The alloyed coatings mainly consist of strip-shaped or needle-shaped Fe-Al intermetallics and small dispersed in-situ reinforcements such as TiB2, TiC, and Cr2B. The misfits between the α-Al/TiC and α-Al/TiB2 phases are less than 10%, demonstrating strong bonding between the reinforcements and the substrate. Additionally, a low misfit of TiC/TiB2 indicates that TiB2 serves as an effective heterogeneous nucleus for TiC during the laser alloying process. The average microhardness of the alloyed coating is 1156.11 HV, approximately 15.2 times that of the substrate. Moreover, an 89.6% reduction in the volume loss significantly enhances wear resistance.

1 引言

铝合金因其优异的导热性、导电性、延展性、耐腐蚀性、无磁性等物理化学性能,已经成为目前应用最广泛的有色金属材料[1]。运输行业逐渐向轻量化方向发展,如飞机、火车和汽车强调减轻重量以减少燃料消耗,铝合金由于低密度(钢密度的1/3)在节能减排中具有重要的应用竞争优势[2]。尽管如此,铝合金材料的低硬度和差耐磨性极大地限制了其在磨损环境中的应用。为改善铝合金表面性能的不足、提高其使用寿命,在其表面制备高性能铝基复合材料(AMCs)涂层的方法已得到广泛研究[3]。在AMCs的基础上,引入陶瓷颗粒(如Al2O3[4]、SiC[5]、WC[6]等)作为增强相可以进一步有效提高涂层硬度、耐磨性、抗拉强度等。其中,TiB2和TiC颗粒具有细化晶粒的能力,且与铝的化学相容性良好,被认为是增强铝基基体最有吸引力的材料之一[7-8]。

在铝合金上沉积AMCs涂层的制造工艺包括热喷涂[9]、气相沉积[10]、微弧氧化[11]等。与这些方法相比,激光表面合金化是一种热影响小、加工效率高、工艺兼容性强的绿色表面改性技术,它利用高能束激光将合金元素与基材表面迅速熔化,有效实现涂层与基材的良好冶金结合,在有色金属表面改性领域具有广阔的应用前景[12-13]。在激光辐照表面形成熔池的快速凝固过程中,可以在保留铝合金性能优势的同时获得具有结合强度高、厚度可控、组织高度细化和表面平整均匀等优点的激光合金化层。国内外学者利用激光合金化技术在铝合金表面成功制备了AMCs涂层以保证其在恶劣环境中的使用。张鹏飞等[14]在7075铝合金表面上制备了Ti/TiBCN复合涂层,与铝合金基体相比,涂层的平均硬度与耐磨性均得到提升。Chong等[15]在6061铝合金上利用激光合金化技术引入了不同比例的Mo/TiC粉末,当TiC质量分数达到70%时耐磨性能最佳,但此时强化颗粒分布不均匀、界面结合较差。Katipelli等[16-17]在6061铝合金表面上预置了TiC粉末和少量Si粉末,通过激光合金化技术得到了高硬度、高耐磨的涂层,并发现添加Si元素能够有效改善熔池的润湿性和流动性,提高涂层质量。Zhang等[18]在6061铝合金表面上采用激光表面合金化技术原位合成了TiB2增强铝基复合材料,发现可通过改变TiB2含量来调整复合材料的晶粒尺寸和取向,涂层纳米硬度增加到2.74 GPa。在上述研究中发现,由于铝合金熔体与大多数外加陶瓷颗粒之间的物化性质差异大、润湿性较差,界面处容易产生应力集中和塑性变形等现象,缺陷增加。为进一步提高性能,基于原位反应在熔池中直接生成陶瓷颗粒,能够获得更好的润湿性和结合性,且其尺寸细小、分布更加均匀,有利于材料综合性能的提升。

考虑到Fe-Al金属间化合物强度高、耐磨性好、高温抗氧化性优异,且Fe元素来源广泛、成本低,是具有良好发展潜力的高温应用材料[19],故本文引入Fe元素制备Fe-Al金属间化合物作为复合涂层的金属基底。此外,Ti与B、C、N等多种非金属元素具有较强的亲和力,容易通过原位反应生成化学性质稳定的硬质陶瓷相,并且Ti元素作为一种活性元素,可降低陶瓷相与金属之间的界面能和表面张力,提高其润湿性,从而进一步提高合金化层质量[20]。因此,本文采用Fe-Ti-B4C体系,在6061铝合金表面上,通过激光合金化技术制备了原位自生TiB2-TiC增强复合涂层,研究了不同陶瓷含量对涂层物相组成、微观组织及耐磨性能的影响,并利用边-边匹配模型对原位自生陶瓷相的界面结构进行了分析。

2 试验材料与方法

2.1 试验材料

基材为6061铝合金板,尺寸为40 mm×60 mm×10 mm,其化学成分表如

表 1. 6061铝合金和铁基合金粉末的化学成分(质量分数,%)

Table 1. Chemical compositions of 6061 aluminum alloy and Fe-based alloy powder (mass fraction, %)

|

表 2. 成分配比(质量分数,%)

Table 2. Composition proportions (mass fraction, %)

|

2.2 激光合金化工艺

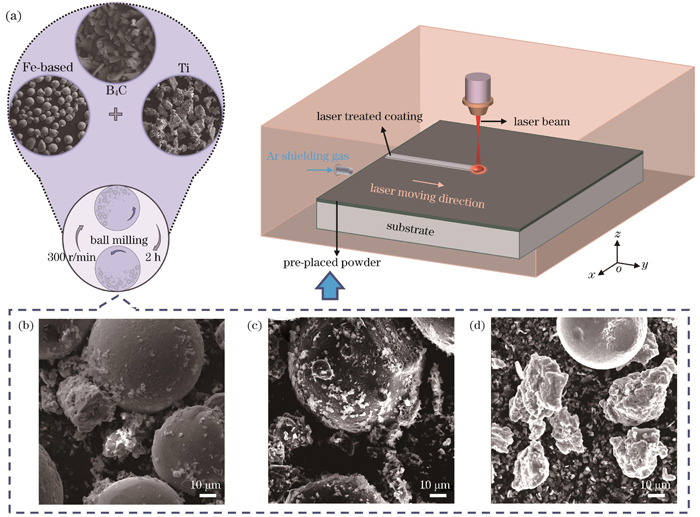

本文采取预置涂层法,首先利用夹具将上述混合粉末均匀铺展在预处理的铝板表面,控制其厚度为0.4 mm,将试样放入烘箱中,温度100 ℃下干燥2 h备用。利用激光器进行激光合金化试验,经过前期试验优化激光工艺参数为:功率1800 W,扫描速度5 mm/s,光斑尺寸4.2 mm,多道涂层搭接率30%。为避免熔池受到氧化,整个激光合金化过程在高纯氩气气氛保护箱中进行,并保持氩气连续泵入。试验装置示意图如

图 1. 混合粉末形貌及激光合金化示意图。(a)激光合金化示意图;(b)LA1试样预置粉末形貌;(c)LA2试样预置粉末形貌;(d)LA3试样预置粉末形貌

Fig. 1. Morphologies of mixed powder and schematic of laser alloying process. (a) Schematic of laser alloying process; (b) pre-placed powder morphology of LA1 sample ; (c) pre-placed powder morphology of LA2 sample ; (d) pre-placed powder morphology of LA3 sample

2.3 微观组织与物相分析

采用线切割机切取金相试样,利用标准磨抛工序处理试样表面直至光滑无划痕,使用腐蚀剂(体积分数为5%的硝酸+体积分数为5%的氢氟酸+体积分数为90%的乙醇)进行化学腐蚀。用扫描电子显微镜(SEM)对合金化层的微观组织进行观察和分析,采用能谱仪(EDS)进行元素点、线、面分析。在试样表面打磨清洗后,使用X射线衍射仪(XRD)鉴定样品中存在的物相,选用Cu Kα射线在20°~90°范围内扫描,工作电压和电流分别为40 kV和40 mA,扫描速度为10(°)/min。

2.4 硬度及耐磨性能测试

使用维氏显微硬度计在涂层截面上由表层到基体依次测量合金化层的显微硬度,设定负载为200 g,载荷时间为15 s,每个水平位置选三个点测量后取平均值。使用球盘式摩擦磨损试验机在室温下进行干式摩擦磨损试验,以直径为5 mm、硬度为840~850 HV的GCr15钢球作为对磨材料。磨损试验前用金相砂纸去除每组试样表面的未熔颗粒,并将表面打磨平整,使得测试试样表面保持相似的表面粗糙度(2~3 μm)。设定载荷为750 g,转速为350 r/min,试验持续时间为20 min。对于每个试样,均在相同条件下重复进行三次摩擦磨损试验以确保数据准确性。试验后使用激光扫描共聚焦显微镜测量磨痕的三维形貌并获得平均截面轮廓面积,进而计算得到磨损体积。

3 分析与讨论

3.1 物相分析

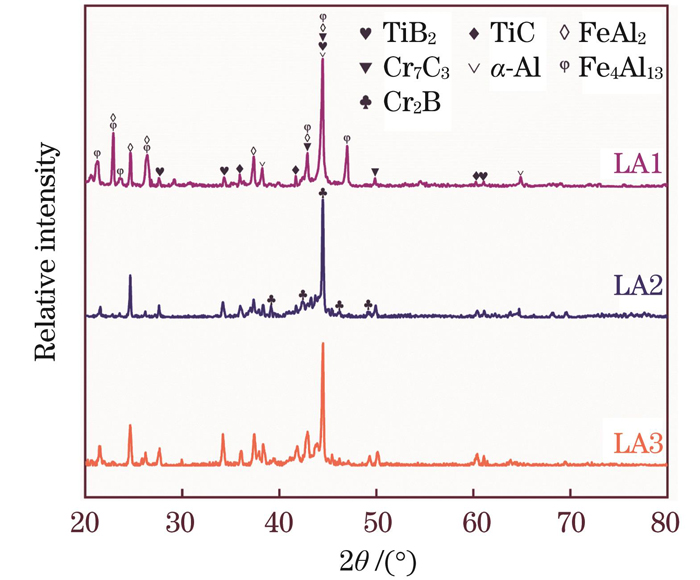

三组不同试样的XRD结果如

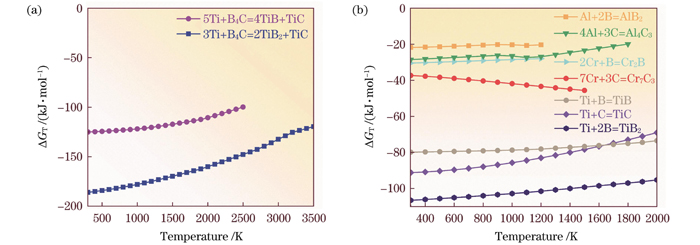

Ti和B4C可能发生以下两个化学反应[21]:

已有研究表明,这两种化学反应的吉布斯能量均为负值[22],说明两个化学反应都可以自发进行。此外,熔池中C和B元素还可能与铁基合金粉末中的Cr和基体Al两种金属元素反应生成Cr-B[23]、Cr-C[24]、Al-B[25]等化合物。为分析原位合金化过程中化学反应的可能性与存在性,本文根据热力学数据[26]计算了化学反应(1)、(2)中的吉布斯能量变化(ΔGT)与1 mol反应物生成前后的吉布斯能量变化,计算结果如

式中:

图 3. 熔池中原位反应的热力学计算结果。(a)化学反应(1)、(2)中的吉布斯能量变化;(b)1 mol反应物生成前后的吉布斯能量变化

Fig. 3. Thermodynamic calculation results of in‑situ reactions in melt pool. (a) ΔGT in chemical reactions (1) and (2); (b) ΔGT before and after formation of 1 mol reactants

从

3.2 微观组织分析

图 4. 合金化层的截面形貌。(a)LA1试样合金化层的截面形貌;(b)元素分布;(c)多道搭接合金化层的截面形貌

Fig. 4. Cross-sectional morphologies of alloyed layers. (a) Cross-sectional morphology of alloyed layer of LA1 sample; (b) element distributions; (c) cross-sectional morphology of multi-lap alloyed layer

图 5. 试样合金化层微观组织的SEM形貌图。(a)~(c)顶部;(d)~(f)中部;(g)~(i)底部

Fig. 5. SEM morphologies of microstructures in alloyed layers of samples. (a)‒(c) Top; (d)‒(f)middle part; (g)‒(i) bottom

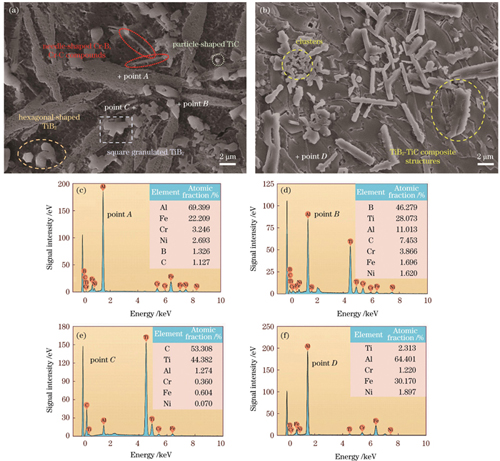

进一步对合金化层中的典型组织进行成分分析,

图 6. LA1试样合金化层的典型微观组织及成分分析。(a)(b)典型组织形貌;(c)~(f)EDS分析结果

Fig. 6. Typical microstructures and compositional analysis of alloyed layer of LA1 sample. (a)(b) Typical microstructures; (c)‒(f) EDS analysis results

对

3.3 TiB2‑TiC复合组织形成机制

在合金化层微观组织中发现,涂层内部存在大量的棒状-不规则球状复合结构,如

图 7. 合金化层中的复合组织。(a)SEM形貌;(b)EDS线扫描区域;(c)EDS线扫描结果

Fig. 7. Composite structure in alloyed layer. (a) SEM morphology; (b) EDS line scanning area; (c) EDS line scanning result

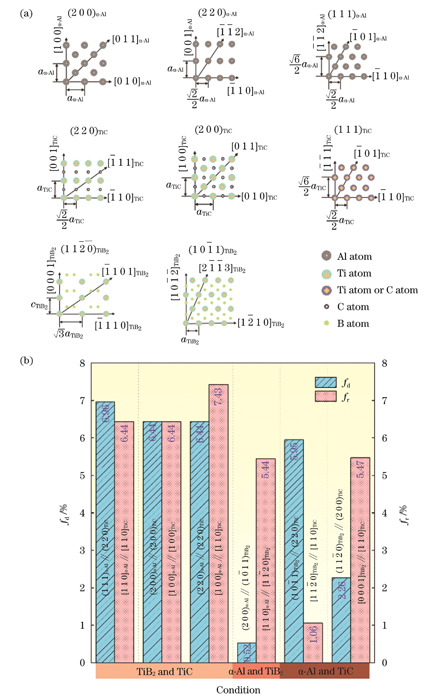

为分析本文中TiC-TiB2复合组织的形成机理,利用边-边匹配模型(简称E2EM模型)对α-Al/TiC、α-Al/TiB2以及TiC/TiB2之间的晶格失配进行计算[32-33]。该模型通过考虑紧密堆积方向的原子间距和晶面间距的匹配,建立不同物相间的晶格匹配关系。原子间距失配(fr)与晶面间距失配(fd)的计算式分别为

式中:

α-Al、TiC和TiB2的晶体学参数如

表 3. α-Al、TiC和TiB2的晶体学数据

Table 3. Crystallographic data of α-Al, TiC, and TiB2

|

图 8. α-Al、TiC和TiB2之间取向关系的计算过程与统计结果。(a)晶面与晶向示意图和计算数据;(b)fr和fd计算结果统计图

Fig. 8. Calculation process and statistical results of orientation relationship for α-Al, TiC, and TiB2. (a) Schematics of crystal plane and crystal orientation and calculation data; (b) statistical graph of fr and fd calculation results

3.4 硬度及耐磨性能分析

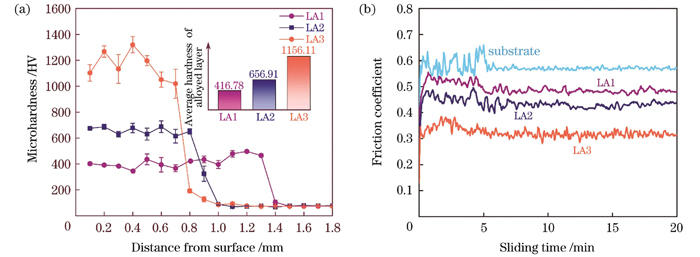

图 9. 合金化层和基体的硬度及摩擦磨损测试。(a)显微硬度分布;(b)摩擦系数曲线

Fig. 9. Hardness and friction wear test of alloyed layers and substrate. (a) Microhardness distribution; (b) friction coefficient curve

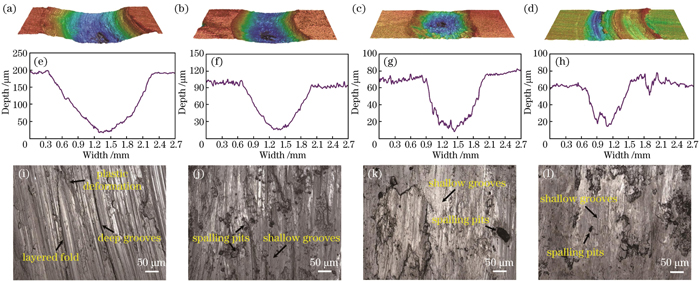

图 10. 基体和试样的磨痕轮廓及磨痕形貌。(a)(e)(i)基体;(b)(f)(j)LA1;(c)(g)(k)LA2;(d)(h)(l)LA3

Fig. 10. Wear abrasion profiles and morphologies of substrate and specimen. (a)(e)(i) Substrate; (b)(f)(j) LA1; (c)(g)(k) LA2; (d)(h)(l) LA3

4 结论

采用激光合金化技术,通过预置Fe基自熔合金、B4C和Ti混合粉末,制备了原位TiB2-TiC颗粒增强铝基复合涂层,对合金化层的微观组织和耐磨性能进行了分析,利用边-边匹配模型对原位自生相与基体的界面匹配情况进行了计算。结论如下:

1)合金化层由条状Fe-Al金属间化合物基底和弥散分布的颗粒状TiB2、TiC、Cr2B、Cr7C3等第二相组成,原位自生相尺寸细小,为1~5 μm。

2)原位生成的TiC、TiB2相与α-Al基底、TiC/TiB2两相之间的面间距失配和原子间距失配均小于10%,表明其界面结合良好,且TiB2为TiC的异质形核提供了有效的形核核心。

3)当B4C-Ti的质量分数为36%时,合金化层的显微硬度最高,约为铝合金基体的15.2倍,此时耐磨性能最佳,磨损体积比基体磨损体积降低了89.6%。

[1] Zhang Q, Zhu Y M, Gao X, et al. Training high-strength aluminum alloys to withstand fatigue[J]. Nature Communications, 2020, 11: 5198.

[2] Yi X J, Lu Y L, He G Z, et al. Global carbon transfer and emissions of aluminum production and consumption[J]. Journal of Cleaner Production, 2022, 362: 132513.

[3] 邹田春, 祝贺, 陈敏英, 等. 激光选区熔化碳化硅增强铝基复合材料的微观组织及拉伸性能研究[J]. 中国激光, 2021, 48(10): 1002123.

[4] Vreeling J A, Pei Y T, Wind B, et al. Formation of γ-Al2O3 in reaction coatings produced with lasers[J]. Scripta Materialia, 2001, 44(4): 643-649.

[5] Ferraris M, Gili F, Lizarralde X, et al. SiC particle reinforced Al matrix composites brazed on aluminum body for lightweight wear resistant brakes[J]. Ceramics International, 2022, 48(8): 10941-10951.

[6] Saremi Ghareh Gol M, Malti A, Akhlaghi F. Effect of WC nanoparticles content on the microstructure, hardness and tribological properties of Al-WC nanocomposites produced by flake powder metallurgy[J]. Materials Chemistry and Physics, 2023, 296: 127252.

[7] Geng J W, Hong T R, Shen Y W, et al. Microstructural stability of in-situ TiB2/Al composite during solution treatment[J]. Materials Characterization, 2017, 124: 50-57.

[8] Yi G, Li H, Zang C Y, et al. Remarkable improvement in strength and ductility of Al-Cu foundry alloy by submicron-sized TiC particles[J]. Materials Science and Engineering: A, 2022, 855: 143903.

[9] 邵若男, 贺甜甜, 杜三明, 等. 铝合金表面Al2O3-Ni涂层的制备及耐磨性研究[J]. 表面技术, 2020, 49(4): 173-179.

Shao R N, He T T, Du S M, et al. Preparation and wear resistance of Al2O3-Ni coating on aluminum alloy surface[J]. Surface Technology, 2020, 49(4): 173-179.

[10] Kaczmarek Ł, Adamczyk-Cieślak B, Mizera J, et al. Influence of chemical composition of Ti/TiC/a-C:H coatings deposited on 7075 aluminum alloy on their selected mechanical properties[J]. Surface and Coatings Technology, 2015, 261: 304-310.

[11] Chernyshov N S, Kuznetsov Y A, Markov M A, et al. Corrosion tests of oxide-ceramic coatings formed by microarc oxidation[J]. Refractories and Industrial Ceramics, 2020, 61(2): 220-223.

[12] Siddiqui A A, Dubey A K. Recent trends in laser cladding and surface alloying[J]. Optics & Laser Technology, 2021, 134: 106619.

[13] Chi Y M, Gong G H, Zhao L J, et al. In-situ TiB2-TiC reinforced Fe-Al composite coating on 6061 aluminum alloy by laser surface modification[J]. Journal of Materials Processing Technology, 2021, 294: 117107.

[14] 张鹏飞, 李玉新, 李亮, 等. 7075铝合金表面激光熔覆Ti/TiBCN复合涂层的组织及性能[J]. 中国表面工程, 2018, 31(2): 159-164.

Zhang P F, Li Y X, Li L, et al. Microstructure and properties of Ti/TiBCN coating on 7075 aluminum alloy surface by laser cladding[J]. China Surface Engineering, 2018, 31(2): 159-164.

[15] Chong P H, Man H C, Yue T M. Laser fabrication of Mo-TiC MMC on AA6061 aluminum alloy surface[J]. Surface and Coatings Technology, 2002, 154(2/3): 268-275.

[16] Katipelli L R, Agarwal A, Dahotre N B. Interfacial strength of laser surface engineered TiC coating on 6061 Al using four-point bend test[J]. Materials Science and Engineering: A, 2000, 289(1/2): 34-40.

[17] Katipelli L R, Agarwal A, Dahotre N B. Laser surface engineered TiC coating on 6061 Al alloy: microstructure and wear[J]. Applied Surface Science, 2000, 153(2/3): 65-78.

[18] Zhang T T, Feng K, Li Z G, et al. Effects of in situ synthesized TiB2 on crystallographic orientation, grain size and nanohardness of AA6061 alloy by laser surface alloying[J]. Materials Letters, 2019, 253: 213-217.

[19] Zhang X J, Gao K Y, Wang Z, et al. Effect of intermetallic compounds on interfacial bonding of Al/Fe composites[J]. Materials Letters, 2023, 333: 133597.

[20] Jing P Y, Wang H J, Chen W G, et al. Effect of Ti addition on microstructure and tribological properties of laser cladding Ni35/WC coating in an oxygen-free environment[J]. Surface and Coatings Technology, 2022, 440: 128480.

[21] Sahoo B N, Panigrahi S K. Synthesis, characterization and mechanical properties of in situ (TiC-TiB2) reinforced magnesium matrix composite[J]. Materials & Design, 2016, 109: 300-313.

[22] Zhang X N, Lü W J, Zhang D, et al. In situ technique for synthesizing (TiB+TiC)/Ti composites[J]. Scripta Materialia, 1999, 41(1): 39-46.

[23] 孙勇. 过渡金属硼化物的相稳定性和物理性能的第一性原理计算[D]. 呼和浩特: 内蒙古工业大学, 2016: 26-36.

SunY. First-principles calculation of phase stability and physical properties of transition metal borides[D]. Hohhot: Inner Mongolia University of Technology, 2016: 26-36.

[24] Wu Q L, Li W G, Zhong N, et al. Microstructure and wear behavior of laser cladding VC-Cr7C3 ceramic coating on steel substrate[J]. Materials & Design, 2013, 49: 10-18.

[25] Yang H Y, Wang Z, Chen L Y, et al. Interface formation and bonding control in high-volume-fraction (TiC+TiB2)/Al composites and their roles in enhancing properties[J]. Composites Part B: Engineering, 2021, 209: 108605.

[26] 叶大伦, 胡建华. 实用无机物热力学数据手册[M]. 2版. 北京: 冶金工业出版社, 2002: 16.

YeD L, HuJ H. Handbook of practical inorganic thermodynamic data[M]. 2nd ed. Beijing: Metallurgical Industry Press, 2002: 16.

[27] Aguilar-Hurtado J Y, Vargas-Uscategui A, Zambrano-Mera D, et al. The effect of boron content on the microstructure and mechanical properties of Fe50-xMn30Co10Cr10Bx (x=0, 0.3, 0.6 and 1.7 wt%) multi-component alloys prepared by arc-melting[J]. Materials Science and Engineering: A, 2019, 748: 244-252.

[28] Isaev E I, Simak S I, Abrikosov I A, et al. Phonon related properties of transition metals, their carbides, and nitrides: a first-principles study[J]. Journal of Applied Physics, 2007, 101(12): 123519.

[29] Duschanek H, Rogl P, Lukas H L. A critical assessment and thermodynamic calculation of the boron-carbon-titanium (B-C-Ti) ternary system[J]. Journal of Phase Equilibria, 1995, 16(1): 46-60.

[30] Rogl P, Bittermann H. Ternary metal boron carbides[J]. International Journal of Refractory Metals and Hard Materials, 1999, 17(1/2/3): 27-32.

[31] Liu Y N, Yang L J, Yang X J, et al. Optimization of microstructure and properties of composite coatings by laser cladding on titanium alloy[J]. Ceramics International, 2021, 47(2): 2230-2243.

[32] Kelly P M, Zhang M X. Edge-to-edge matching—the fundamentals[J]. Metallurgical and Materials Transactions A, 2006, 37(3): 833-839.

[33] Zhang M X, Kelly P M. Edge-to-edge matching and its applications[J]. Acta Materialia, 2005, 53(4): 1085-1096.

[34] Jing L J, Pan Y, Lu T, et al. Nucleation potency prediction of LaB6 with E2EM model and its influence on microstructure and tensile properties of Al-7Si-0.3Mg alloy[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(9): 1687-1694.

[35] Liu L M, Wang S Q, Ye H Q. Adhesion and bonding of the Al/TiC interface[J]. Surface Science, 2004, 550(1/2/3): 46-56.

[36] Han Y F, Dai Y B, Shu D, et al. First-principles calculations on the stability of Al/TiB2 interface[J]. Applied Physics Letters, 2006, 89(14): 144107.

Article Outline

迟一鸣, 钱大虎, 姚喆赫, 张群莉, 刘云峰, 姚建华. 激光原位制备TiB2‑TiC颗粒增强铝基涂层的组织及性能研究[J]. 中国激光, 2023, 50(24): 2402202. Yiming Chi, Dahu Qian, Zhehe Yao, Qunli Zhang, Yunfeng Liu, Jianhua Yao. Microstructure and Properties of Laser In‑situ Synthesized TiB2‑TiC Reinforced Aluminum Matrix Coatings[J]. Chinese Journal of Lasers, 2023, 50(24): 2402202.