AlSi10Mg激光选区熔化缺陷成因研究

The parameters for selective laser melting (SLM) directly affect the morphology and microstructure of the melt-forming process, which in turn affect the mechanical properties of the formed structure. Metal powder rapidly heats up and melts under high-speed laser irradiation, forming a metal molten pool. The complex heat and material exchange processes inside and outside the molten pool are difficult to detect in real-time using monitoring instruments. To address the defects generated during the SLM forming process of an AlSi10Mg alloy, this study employed experimental and numerical simulation methods to investigate the effects of forming parameters such as laser power and scanning speed on the morphology of single- and double-channel of the AlSi10Mg alloy.

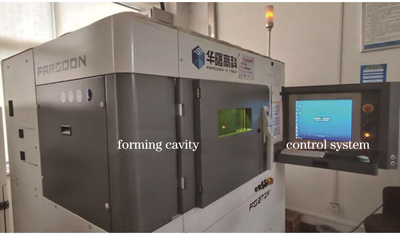

FS271M laser selective melting equipment was used for single- and double-channel SLM forming of the AlSi10Mg powder. The aluminum substrate was preheated to 130 ℃, the forming cavity was filled with high-purity argon gas as a protective gas, and the oxygen volume fraction was controlled to be less than 0.15%. Table 2 lists the forming parameters. The melt length was set to 20 mm. To facilitate subsequent observation, 1 mm spacing was set for single-melt scanning, and the forming process was repeated five times. After forming and cooling, the morphology of the melt was observed and analyzed using an AM7031MT digital microscope. In addition, Flow-3D v11.1 software was used to simulate the single-channel laser selective melting forming process. A numerical simulation was conducted to investigate the physical effects and phenomena such as thermal radiation, heat conduction, solid-liquid phase transition, molten pool evaporation, gravity, surface tension, and the Marangoni effect derived from the SLM process.

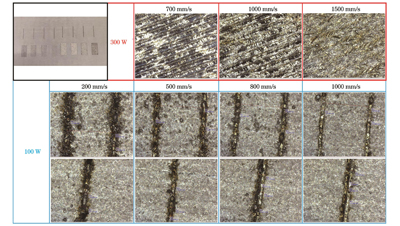

Under different scanning speeds using a laser power of 300 W, the overall continuity of the formed melt is good, no obvious spheroidization is observed, and the degree of overlap is high. As the laser-scanning speed decreases, the width of the melt gradually increases, and a clear ripple morphology is generated at a scanning speed of 700 mm/s. When a 100 W power laser is used for melt forming, the discontinuity and spheroidization of the melt are more severe. The width of the laser heat-affected zone decreases with an increase in the laser scanning speed. The lower the scanning speed, the more obvious is the degree of oxidation and blackening of the powder molten pool. The oxidation effect of the AlSi10Mg powder during processing is a major reason for the low density of the formed structural components. In practical experiments and production, the first-layer premelting method can be adopted to consume as much residual oxygen in the cavity as possible, reducing negative oxidation effects during the molding process. Under the action of a low scanning speed and high energy density laser, the spattering and airflow of the molten pool become more intense, making it easier to produce small-particle spheroidization defects on the forming plane. The keyhole depth generated by the metal molten pool under steam recoil pressure can reach 100 μm. As the laser moves, the molten pool rapidly cools and solidifies due to the high thermal conductivity of the aluminum alloy materials. If the keyhole is not completely filled by the molten pool fluid, pore defects form. Therefore, avoiding keyhole generation while ensuring the continuity of the melt path is necessary. The discontinuity of the melt path is mainly caused by insufficient melting of the powder layer. Reducing the thickness of the powder layer can improve the discontinuity caused by insufficient energy. However, the selection of SLM forming parameters should consider the product-forming efficiency while ensuring the quality of structure forming. Reducing the thickness of the powder layer prolongs the structure-forming time and affects the forming efficiency, and increasing the preheating temperature reduces the energy required for melting. To investigate the effects of the preheating temperature on the morphology of the formed channel, a laser power of 100 W and scanning speed of 800 mm/s were selected as scanning process parameters, and the preset environmental temperature T0 was gradually increased for calculation. At T0=500 K, the discontinuity phenomenon in the forming area is eliminated.

This study investigated the single-layer melt forming of AlSi10Mg powder material through experimental and numerical simulation methods. It was found that the surface tension and melt recoil pressure play crucial roles in the evolution and motion of the molten pool. Even when high-purity argon gas is used as the protective gas for the experiment, because of the oxidizability of the AlSi10Mg material, residual oxygen still affects the quality of the melt forming. Therefore, the oxygen content in the forming cavity should be minimized as much as possible prior to forming. Because the AlSi10Mg alloy powder has a weak laser absorption ability, the energy absorption rate was set to 12% in this study. For a given powder bed with a thickness of 50 μm, a mobile laser beam with a linear energy density of 200 J/m is required to completely melt the powder layer. Under low-power 100 W laser scanning, because of the low energy density of the laser, the melt channel is prone to discontinuity and large-scale spheroidization. Increasing the input energy density by reducing the scanning speed does not effectively solve the problem of uneven melt channels. Obtaining a smoother filling in the keyhole formed under low-speed scanning is difficult, which reduces the quality of the melt channel formation. By increasing the preheating temperature, the laser line energy density required for melting can be reduced, and the morphology of the melt formed at low power can be improved.

1 引言

激光选区熔化(SLM)是一种典型的增材制造方法,近年来,国内外研究人员使用SLM技术对Ti6Al4V、AISI316L、Inconel 718、Inconel 625、AlSi10Mg等合金进行了大量试验[1-5]。AlSi10Mg合金以其良好的导热性和可焊接性以及高强度、低密度等特性被广泛应用于汽车、航空航天等工业领域[4-5]。

激光功率、扫描速度、激光光斑半径、扫描间距等重要打印参数决定了粉末层从激光束中获得能量的快慢,直接影响着SLM成形结构的微观结构和力学性能。不恰当的成形扫描参数以及粉体熔化不良的综合作用会导致成形结构的致密度不高。Buchbinder等[6]使用光斑直径为200 μm的激光光源开展了AlSi10Mg合金的SLM成形试验,并发现当激光功率大于150 W时才可以制备出相对密度较高的结构。Louvis等[7]开展了铝合金的SLM试验,试验结果显示:铝合金成形窗口较小,氧化效应是影响铝合金成形密度的重要因素。刘阳等[8]利用田口方法进行了激光粉末沉积AlSi10Mg合金的试验设计,研究了激光能量密度对AlSi10Mg合金致密度的影响,结果发现激光能量密度在120~140 J/mm3之间时可以获得致密度在98%以上的AlSi10Mg合金。陈柯宇等[9]研究了激光功率对SLM成形AlSi10Mg合金组织及力学性能的影响,结果显示:在350 W激光功率下成形的试样的致密度可达99.3%,综合力学性能最好。

金属粉末在高速移动的激光照射下迅速升温后熔化形成金属熔池,熔池内外复杂的热量及物质交换过程难以通过监测仪器进行实时探测,因而无法通过试验活动直接揭示成形过程中缺陷产生的机理;而数值模拟方法作为试验的补充和延伸,可以量化成形参数对成形试样性能的影响。因此,国内外研究人员不断建立SLM数值仿真模型。Körner等[10]建立了一个二维晶格玻尔兹曼模型,并基于该模型研究了随机填充粉末床在高斯激光热源选择性熔化过程中的熔化和再凝固问题。Khairallah等[11]建立了三维粉末床热流耦合模型,基于该模型发现马兰戈尼效应是熔池的主要驱动力。Roberts等[12]基于三维有限元模型研究了多层粉末床温度场演化引起的热应力分布的变化。杨朋英等[13]基于光滑粒子动力学(SPH)方法建立了粉末床熔池动力学数值模型,提出了一种将SPH表面粒子转化为界面网格的技术,同时研究了多层多道SLM成形过程。

为探究打印参数对AlSi10Mg粉末熔道成形质量的影响以及熔道成形缺陷的产生机理,笔者针对AlSi10Mg粉末进行了单、双道成形试验研究,并根据相应的材料参数通过离散元-流体体积(DEM-VOF)方法建立了精确的SLM成形过程介观尺度数值模型,研究了AlSi10Mg成形过程中金属温度的变化以及熔池形貌的演化过程,最后根据试验结果及数值模拟结果对低功率下AlSi10Mg熔道成形缺陷的成因进行了分析。

2 试验设计

2.1 试验材料和成形设备

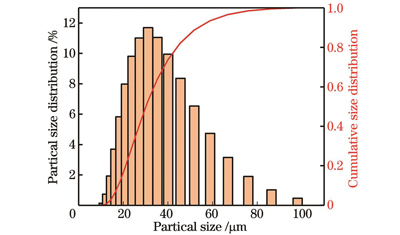

采用的AlSi10Mg粉末由中南大学粉末冶金国家重点实验室制备。粉末的化学成分如

表 1. AlSi10Mg合金粉末的化学成分

Table 1. Chemical composition of AlSi10Mg alloy powder

|

使用湖南华曙高科技股份有限公司生产的FS271M激光选区熔化设备(如

2.2 成形参数设定

将铝基板预热至130 ℃,成形腔内填充高纯度氩气作为保护气体,控制成形腔内氧气的体积分数低于0.15%。成形参数如

表 2. 熔道成形参数

Table 2. Melt channel forming parameters

|

2.3 试验结果

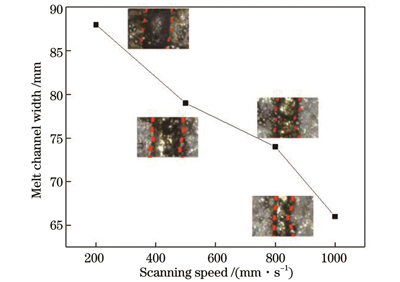

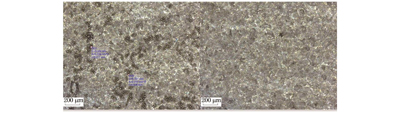

成形试样冷却后使用AM7031MT数码显微镜对其熔道形貌进行观察分析。成形熔道及其典型显微形貌如

当激光功率为300 W时,在200~1000 mm/s扫描速度下成形了整体连续性良好的熔道,而且熔道无明显的球化现象,搭接程度较高。同时可以发现,随着激光扫描速度降低,熔道宽度逐渐增大,当扫描速度为700 mm/s时出现了明显的波纹形貌。采用100 W功率激光进行熔道成形时,熔道不连续,且球化现象严重。为进一步探寻低功率(100 W)下SLM成形AlSi10Mg合金单熔道缺陷产生的机理,采用数值模拟方法进行研究。

3 数值模型的建立

采用Flow-3D v11.1软件模拟单熔道SLM成形过程。参考已有研究,为简化成形过程中涉及的问题,作出以下假设:1)假设AlSi10Mg合金粉末颗粒呈规则的球形;2)假设熔池中的熔体为不可压缩的均匀牛顿流体;3)将所研究的合金材料视为具有有效物理性质的纯材料。

3.1 物理模型及控制方程

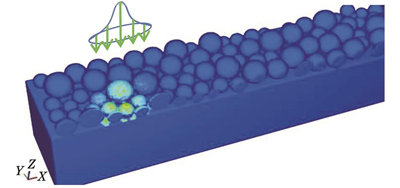

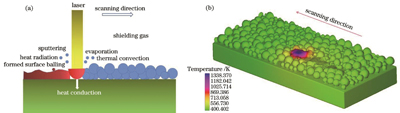

建立数值仿真模型时考虑了SLM过程中的热辐射、热传导、固液相变、熔池蒸发等物理现象,同时考虑了重力、表面张力及其带来的马兰戈尼效应。SLM成形物理过程如

图 6. SLM成形。(a)SLM成形物理过程;(b)SLM过程的介观数值模型

Fig. 6. SLM forming. (a) SLM forming physical process; (b) mesoscopic numerical model of SLM process

简化激光与粉末之间的反射及吸收穿透作用,将激光看作高斯分布的面热源,而且在激光作用方向上存在一定的离焦发散效果。热源热通量的表达式为

其中,

式中:P为激光功率;m值取2;A表示粉末对激光能量的吸收率;r0表示激光半径;a表示激光的发散角;z0为激光焦点的初始坐标。由积分结果可知,

在扫描过程中,高能量密度激光束直接作用在粉末表面,粉末吸收热量后迅速升温熔化,粉末及熔池表面因辐射及对流作用存在一定的热量损失,故调整最终输入的热通量大小[14]为

式中:hc为保护气体的对流换热系数;ε为辐射发射率;σs为斯特藩-玻尔兹曼常数;T0为环境温度,即基板的预热温度;T为材料的实时温度;qev表示熔池顶部蒸发损失的热量。

单层金属粉末在激光的辐射作用下达到熔点后开始熔化,随着激光移动及热量向外传递,熔化的液态金属又冷却凝固成形。并且,当激光在相邻区域扫描加工时,材料会被循环加热并冷却。在SLM过程中,单元热量输入由激光束提供,热量输出则由热传导、热辐射及对流损失表示。

假设熔化后的液态金属不可压缩,热膨胀现象由密度关于时间的温度函数提供,控制方程为质量连续性方程、动量守恒方程和能量守恒方程[15]。这三个方程的表达式分别为

式中:

在激光扫描过程中,金属粉末颗粒吸收激光能量后温度升高直至熔化形成金属熔池。液态金属的表面张力系数可达到1000 mN/m以上,模型中曲面的表面张力在计算时用等效表面压力代替。在粉末熔化及熔池凝固过程中,熔池表面中心温度相比四周高,由表面张力系数的温度效应引起的表面张力梯度所产生的马兰戈尼效应会影响熔池中流质的运动,故而用马兰戈尼力表征马兰戈尼效应。马兰戈尼力[13]的计算公式为

式中:σ为液态金属的表面张力系数;

随着激光移动,液态熔池迅速凝固成形,重力对熔池内液态金属的作用时间很短暂,所产生的驱动效果相对于表面张力及马兰戈尼效应而言较小,数值模拟可以验证这一结果。在不施加表面张力作用的模型中,粉末受热熔化后几乎未发生明显变形便立即冷却凝固。

鉴于熔池在激光作用下升温后会产生汽化现象,笔者在热源模型中考虑了蒸发吸热效应。根据Klassen等[16]提出的蒸发过程数值模型,得到蒸发吸热通量为

式中:p0为环境压强;Tlv为熔池沸点;φ为蒸发效率;ΔHv为蒸发潜热;M为金属材料的摩尔质量;R为理想气体常数。

当激光能量密度较高时,熔池表面温度达到沸点,熔池产生的合金蒸气会对熔池产生较大的反冲压力,反冲压力大于等于0.55P0,其中P0为熔池的饱和蒸气压。在数值模拟中,饱和蒸气压以外部作用的方式加载在熔池表面。饱和蒸气压可采用克劳修斯-克拉佩伦方程推导出[16],即

3.2 材料参数设定

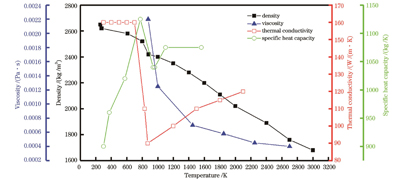

粉末床与基板设为同种材料,即均为AlSi10Mg,该材料的热物性参数[17]设定如

图 8. AlSi10Mg的热导率、比热容、动力黏度、密度与温度的关系

Fig. 8. Thermal conductivity, specific heat capacity, dynamic viscosity, and density as a function of temperature for AlSi10Mg

表 3. 材料的热物性参数

Table 3. Thermophysical properties of materials

|

3.3 模型验证

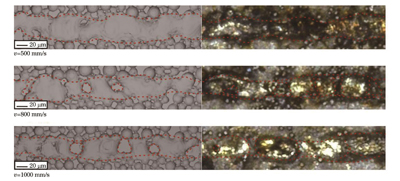

该合金粉末对激光能量的吸收率未知,因此,为了提高数值模拟结果的准确性,笔者将数值模拟结果中不同能量吸收率下的单、双熔道宽度及熔道形貌特征与试验结果进行匹配比较,确定了此数值模型中AlSi10Mg材料对激光能量的吸收率为12%。100 W功率不同扫描速度下单熔道成形形貌对比如

图 9. 100 W功率不同扫描速度下单熔道成形形貌的对比

Fig. 9. Comparison of single-channel appearances under 100 W power and different scanning speeds

4 缺陷成因分析

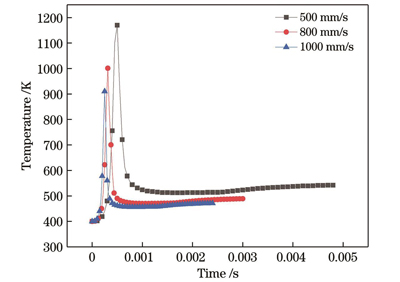

4.1 能量传递及熔池运动机理

在熔池未移动到所考虑的金属粉末前,这部分金属粉末的能量来源主要为高温熔池通过粉末床进行的热传导输入,这部分能量输入的快慢主要由金属粉末的导热性能以及熔池温度决定,而金属粉末的导热性能与材料的热导率以及粉末的相对密度直接相关。在热传导的作用下,金属粉末温度逐渐升高。

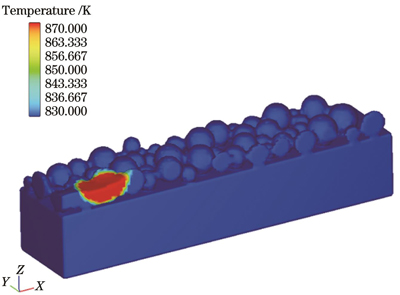

随着激光扫描的进行,粉末床上表面与激光直接作用部分迅速吸热升温,粉末开始熔化并在熔体表面张力的作用下合并,较深处的粉末材料未直接吸收激光能量,而是在固相粉末及液相熔池的热传导作用下升温熔化,形成新的熔池并以相同的形式将热量传递给基体及周围金属粉末。此外,熔池表面还存在一定的蒸发效应及热对流现象。金属熔池的动力黏度小,熔池头部中心温度较高,表面张力低于四周,表面流质趋向于向四周及尾部流动,在表面产生一定的波纹,当能量密度足够大使温度接近金属沸点时,熔池产生剧烈的汽化现象,逸出的金属蒸气对熔池表面产生一定的反冲压力,在熔池表面形成匙孔。同时,激光会在匙孔中发生多次反射,能量直接作用部位相对降低,从而进一步增大了熔池深度。随着激光的进一步移动,熔池失去直接的能量来源,在金属液相界面大温度梯度产生的热量传递作用下,金属熔体温度迅速降低,液态熔池冷却凝固,凝固成形形貌特征主要取决于表面张力及蒸气反冲压力的作用。

在SLM成形过程中,成形基体内热量的传递主要以热传导的方式进行,而合金粉末及熔池的热导率与其成分配比、粉末的形状和尺寸直接相关,故调整粉末的成分配比、选取不同尺寸的合金粉末都会对熔池形貌及成形质量产生一定影响。

4.2 缺陷成因

图 10. 100 W激光功率不同扫描速度下单熔道的显微形貌

Fig. 10. Microscopic appearance of single-channel formed under 100 W laser power and different scanning speeds

由单熔道显微形貌图的对比分析可知,扫描速度越小,熔道附近的小颗粒球化现象越严重,如

图 11. 小颗粒球化现象对比(左:颗粒溅射区域;右:无溅射区域)

Fig. 11. Comparison of small particle spheroidization (left: particle sputtering area; right: no sputtering area)

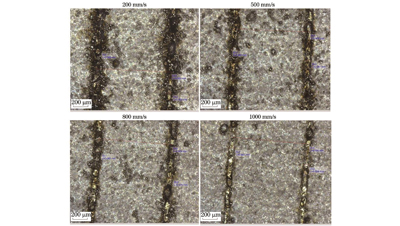

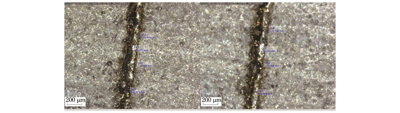

800 mm/s和1000 mm/s扫描速度下成形的双熔道的显微形貌如

图 12. 双熔道的显微形貌(左:800 mm/s;右1000 mm/s)

Fig. 12. Microscopic appearance of double-channel (left: 800 mm/s; right: 1000 mm/s)

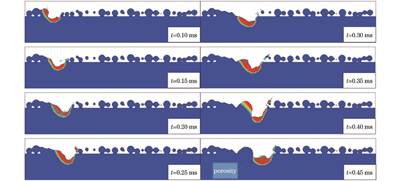

在低速(200 mm/s)激光扫描过程中,线能量密度为500 J/m,此时金属熔池温度较高,表面温度已达到合金材料的沸点,因此需要考虑蒸气反冲压力对熔池液面的驱动效应。

当激光线能量密度较低时,经粉末层及熔池传导的能量不足以将基板熔化,即熔池底部未触及基板,基板上方存在未完全熔化的金属粉末,而已熔融成液态的金属熔池在表面张力的作用下聚集成团后迅速冷却凝固,使熔道在扫描路径上产生不连续及大尺度球化现象。

在同等低功率激光作用下,扫描速度越大,粉末床上的线能量密度越小,沿激光扫描方向上相等长度区域内金属粉末的熔化量越少;当熔池深度不及粉末层厚时,因输入能量不足而引起的不连续现象随着扫描速度的增大而越发明显。但由于铝合金易氧化,在氧气未完全抽空的成形腔内进行激光熔融成形时,铝合金的氧化效应也会严重影响金属熔道的连续性。如

在200 mm/s的激光扫描速度下,金属成形熔道受到了氧化效应的严重影响,同时,高温熔池汽化产生的蒸气反冲压力也对熔池运动及熔道形貌产生了巨大影响。

图 15. 200 mm/s扫描速度下单熔道成形切面的时序图

Fig. 15. Timing diagrams of single-channel forming section at 200 mm/s scanning speed

图 16. 200 mm/s扫描速度下单熔道的表面及切面形貌

Fig. 16. Surface and section images of single-channel at 200 mm/s scanning speed

金属熔池在蒸气反冲压力作用下产生匙孔,匙孔深度可达100 μm。随着激光的移动,由于铝合金材料的高导热性,熔池迅速冷却凝固,形成的匙孔若未被熔池流质完全填充便会在内部形成孔隙缺陷,但由于成形缺陷产生在基板材料内部,难以在当前熔融层内采用重熔的方式进行缺陷修整。

4.3 缺陷改善

氧化效应会干扰激光粉末之间的相互作用,从而影响熔道形貌及成形结构的致密度。在实际试验及生产中,可采取首层预熔融的方式尽可能消耗腔内的残余氧气,降低成形过程中氧化效应产生的负面影响。

理论上,金属粉末受热熔化,温度从T0上升到T所需的能量密度为

其中ΔH(T)为相变潜热关于温度的函数,它可简单地近似为

式中:Tl和Ts分别为该合金材料的液相线温度和固相线温度。熔池温度位于该温度区间内时处于固液共存状态。

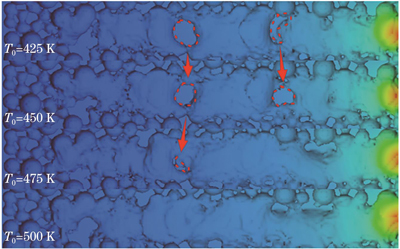

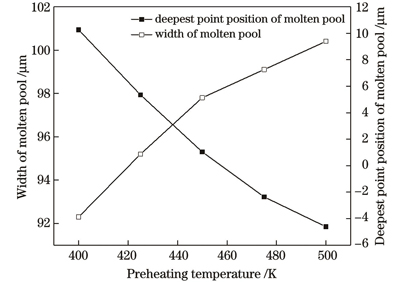

熔道不连续主要是由粉末层熔化不充分导致的,降低粉末层厚显然可以改善由能量不足导致的不连续现象,但SLM成形参数的选取要在保证结构成形质量的前提下兼顾产品的成形效率,降低粉末层厚度会延长结构成形时间,影响成形效率[18]。提高预热温度可以减少粉末熔化所需的能量。为探究预热温度对熔道成形形貌的影响,选定激光功率为100 W、扫描速度为800 mm/s的扫描工艺参数,逐步提高预设环境温度T0。考虑到AlSi10Mg熔点较低,同时考虑到实际成形设备的工艺参数限制,预热温度T0的范围设置为425~500 K。不同预热温度下的单熔道形貌如

图 17. 不同预热温度下的单熔道形貌

Fig. 17. Single-channel appearance at different preheating temperatures

图 18. 不同预热温度下熔池尺寸的变化

Fig. 18. Variation of molten pool sizes at different preheating temperatures

5 结论

笔者通过试验及数值模拟方法对AlSi10Mg粉末材料进行了单层熔道成形研究,结果发现表面张力及熔池反冲压力在熔池演化及熔体运动中起着至关重要的作用。

即使采用高纯度的氩气作为保护气体进行试验,残余氧气仍会影响熔道成形质量(由于AlSi10Mg材料易氧化),因此在成形前应当尽可能降低成形腔内的氧气含量。

AlSi10Mg合金粉末对激光的吸收能力较弱,研究中设定粉末对激光能量的吸收率为12%,对于给定的50 μm层厚的粉末床,需要线能量密度为200 J/m的移动激光束才能使粉末层完全熔化。在100 W低功率激光扫描下,若激光线能量密度过低,熔道就易产生不连续及大尺度球化现象,单纯通过降低扫描速度来提高输入线能量密度并不能有效解决熔道不平顺的问题,低速扫描下形成的孔匙难以得到较为有效的填充,从而降低了熔道成形质量。通过提高预热温度可以降低熔化粉末所需的线能量密度,改善低功率下的熔道成形形貌。

[1] Glodež S, Klemenc J, Zupanič F, et al. High-cycle fatigue and fracture behaviours of SLM AlSi10Mg alloy[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(10): 2577-2589.

[2] Buchanan C, Gardner L. Metal 3D printing in construction: a review of methods, research, applications, opportunities and challenges[J]. Engineering Structures, 2019, 180: 332-348.

[3] Zhang J L, Song B, Wei Q S, et al. A review of selective laser melting of aluminum alloys: processing, microstructure, property and developing trends[J]. Journal of Materials Science & Technology, 2019, 35(2): 270-284.

[4] Wu J, Wang X Q, Wang W, et al. Microstructure and strength of selectively laser melted AlSi10Mg[J]. Acta Materialia, 2016, 117: 311-320.

[5] 付继康, 刘红军, 赵吉宾, 等. 激光选区熔化AlSi10Mg铝合金激光熔化沉积连接区密集气孔缺陷特性以及缺陷消除方法[J]. 中国激光, 2023, 50(4): 0402017.

[6] Buchbinder D, Meiners W, Pirch N, et al. Investigation on reducing distortion by preheating during manufacture of aluminum components using selective laser melting[J]. Journal of Laser Applications, 2014, 26(1): 012004.

[7] Louvis E, Fox P, Sutcliffe C J. Selective laser melting of aluminium components[J]. Journal of Materials Processing Technology, 2011, 211(2): 275-284.

[8] 刘阳, 伍子纯, 刘文胜, 等. 激光粉末沉积AlSi10Mg合金的致密化机制[J]. 中国有色金属学报, 2022, 32(7): 1900-1910.

Liu Y, Wu Z C, Liu W S, et al. Densification mechanism of laser powder deposition AlSi10Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 2022, 32(7): 1900-1910.

[9] 陈柯宇, 许莉敏, 甘杰, 等. 激光功率对选区激光熔化AlSi10Mg组织及力学性能的影响[J]. 激光与光电子学进展, 2021, 58(13): 1314001.

[10] Körner C, Attar E, Heinl P. Mesoscopic simulation of selective beam melting processes[J]. Journal of Materials Processing Technology, 2011, 211(6): 978-987.

[11] Khairallah S A, Anderson A. Mesoscopic simulation model of selective laser melting of stainless steel powder[J]. Journal of Materials Processing Technology, 2014, 214(11): 2627-2636.

[12] Roberts I A, Wang C J, Esterlein R, et al. A three-dimensional finite element analysis of the temperature field during laser melting of metal powders in additive layer manufacturing[J]. International Journal of Machine Tools and Manufacture, 2009, 49(12/13): 916-923.

[13] 杨朋英, 张帆, 黄灿, 等. 基于SPH方法的激光选区熔化数值模拟研究[J]. 中国科学: 物理学 力学 天文学, 2022, 52(10): 64-77.

Yang P Y, Zhang F, Huang C, et al. Numerical simulation of laser selective melting based on SPH method[J]. Scientia Sinica: Physica, Mechanica & Astronomica, 2022, 52(10): 64-77.

[14] Shrestha S, Chou K. A build surface study of powder-bed electron beam additive manufacturing by 3D thermo-fluid simulation and white-light interferometry[J]. International Journal of Machine Tools and Manufacture, 2017, 121: 37-49.

[15] Tang C, Tan J L, Wong C H. A numerical investigation on the physical mechanisms of single track defects in selective laser melting[J]. International Journal of Heat and Mass Transfer, 2018, 126: 957-968.

[16] Klassen A, Scharowsky T, Körner C. Evaporation model for beam based additive manufacturing using free surface lattice Boltzmann methods[J]. Journal of Physics D: Applied Physics, 2014, 47(27): 275303.

[17] Wang L, Yan W T. Thermoelectric magnetohydrodynamic model for laser-based metal additive manufacturing[J]. Physical Review Applied, 2021, 15(6): 064051.

[18] 闫泰起, 陈冰清, 唐鹏钧, 等. 铺粉层厚对选区激光熔化成形AlSi10Mg合金质量及效率的影响[J]. 中国激光, 2021, 48(10): 1002106.

Article Outline

姚曙光, 董云辉, 李湘龙, 谢旻翰. AlSi10Mg激光选区熔化缺陷成因研究[J]. 中国激光, 2024, 51(16): 1602307. Shuguang Yao, Yunhui Dong, Xianglong Li, Minhan Xie. Causes of Defects in Selective Laser Melting of AlSi10Mg[J]. Chinese Journal of Lasers, 2024, 51(16): 1602307.