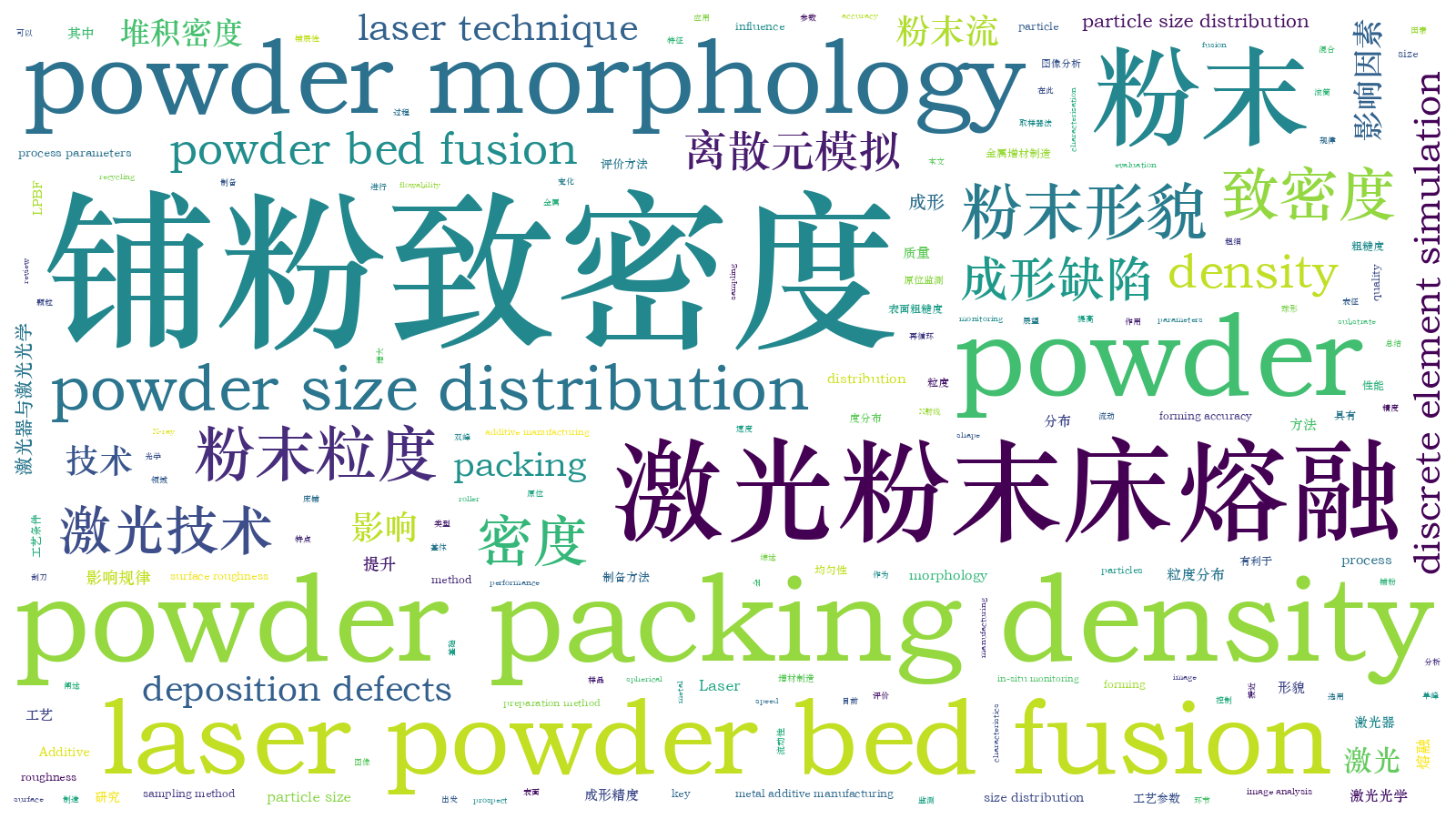

激光粉末床熔融技术中铺粉致密度的影响因素研究

1 引言

激光粉末床熔融工艺(LPBF)属于增材制造技术中的一种,其基本原理为铺粉装置将金属粉末均匀铺展在成形平台上形成几十微米的粉末薄层,激光选择性地熔化粉末,通过逐层堆叠的方式成形金属部件。与其他增材制造技术相比,LPBF技术成形的部件具有晶粒细小、成分均匀、表面粗糙度低以及综合力学性能优异等优势,特别适合制备具有精细复杂结构的金属零部件,已经成为先进制造技术的前沿研究热点之一。在航空航天、生物医疗及汽车模具等领域具有重要的应用价值[1-7]。

激光粉末床熔融工艺涉及激光-粉末/熔池/金属蒸气交互作用,在成形过程中,由于粉末特征或成形参数等变化,熔池中熔体状态的变化及其他不稳定现象,成形件内部产生各种冶金缺陷,例如气孔[8-9]、未熔合[10-11]、裂纹[12-13]等,这些缺陷会显著影响增材制造成形件的内部质量,进而影响其力学性能。当前通过优化成形的工艺参数,例如,激光功率、扫描速度、扫描间距和铺粉层厚等,可以实现成形部件致密度及性能的提升[14-17]。但是在一些合金中,工艺参数的调整又会引入新的问题,例如,激光功率的提升会导致合金元素的蒸发而引入气孔缺陷,以及在打印表面发生球化现象[18]。尤其针对一些难焊或者不可焊接材料,例如CM247LC、IN738LC等高温合金材料[19],增材制造成形的工艺窗口本身较窄,仅通过工艺参数的优化很难实现成形质量及性能的提升,需要通过粉末铺粉特性的优化来弥补工艺参数调整的不足。

LPBF工艺高度依赖于激光和粉末层颗粒之间的相互作用,粉末床的铺粉质量是直接影响成形缺陷及性能的关键因素之一[20-24]。粉末床铺粉质量的提升可以减少粉末颗粒间空隙和粉末床内部铺粉缺陷,使得相同工艺参数下成形致密度更高,同时相同成形质量条件下,可扩宽成形工艺窗口范围,提升成形效率。粉末床的质量主要受粉末粒度、形貌、表面化学性质、流动性及铺粉工艺等条件的制约,这些因素会影响粉末在动态条件下的铺粉行为[25-29]。目前在粉末特征变化对成形的致密度、表面质量及力学性能影响方面的研究取得了较大进展,例如,通过粉末粒度形貌的变化对粉末的流动性、堆积密度进行调控来提升试样的成形质量及性能[27]。但是,粉末床作为粉末原材料与成形性能之间的重要桥梁,粉末特征变化及铺粉过程对粉末床的铺粉质量的影响规律及机制认识尚不明晰。

近年来,基于离散元的数值模拟技术(DEM)在增材制造领域已经被广泛应用。例如,通过DEM模拟增材制造过程中粉末床的生成过程以及激光的熔化成形过程[30-31]。DEM可以模拟大量离散粒子的分布行为及物理现象,尤其DEM可以提供颗粒在运动过程中的轨迹和作用在单个颗粒上的力的信息,因此,DEM技术也逐渐被应用于LPBF工艺的铺粉过程研究,目前已经利用DEM在铺粉工艺对铺粉行为及铺粉质量的影响规律研究方面取得了重要的进展[32]。

本文聚焦于LPBF工艺中的铺粉过程,首先从单层铺粉、动态铺粉过程及多层铺粉粉末床三个方面阐述了粉末床铺粉质量的表征评价方法。在此基础上,一方面从粉末特征出发,阐述了粉末粒度、粉末形貌、粉末制备方法及粉末再循环对粉末床铺粉致密度及成形缺陷的影响规律,另一方面针对粉末在铺粉过程中的铺粉工艺参数,总结了铺粉器类型、铺粉速度及基体的表面粗糙度对粉末床铺粉致密度及成形缺陷的影响研究进展,为厘清LPBF铺粉过程中粉末床铺粉质量的影响因素及规律、提高成形构件的内部质量及性能提供可靠的途径。此外,本文对未来进一步提升粉末床的铺粉致密度进行了展望。

2 粉末床铺粉致密度试验表征

在LPBF的实际成形过程中,粉末的铺粉过程会受到粉末特征及设备的铺粉类型及工艺参数等因素综合影响,实际的粉末铺粉过程更加复杂,因此,对粉末实际铺粉过程的试验表征评价是认识粉末床铺粉质量影响因素的前提。本节重点从单层铺粉效果、动态铺粉过程以及多层铺粉后的粉末床三个方面对铺粉质量表征研究进展进行了总结。

在粉末床铺粉过程中,粉末床的形成是由单层的铺粉层累积叠加形成,对粉末单层铺粉的质量评估是表征粉末床铺粉的重要方面之一。Ahmed等[33]提出了一种采用图像分析法评估单层粉末铺展性的方法,用来评价粉末的均匀铺展而不形成空隙的难易程度,具体方法为通过截取实际过程中的部分刮刀来手动均匀铺展粉末,采用扫描电镜(SEM)图像法分析空隙形成的频率及大小。

![沿铺粉方向铺粉粉层的背散射图。(a)铺粉粉层图片;(b)铺粉层的局部SEM图片;(c)图(a)矩形框内的铺粉图像组合[33]](/richHtml/lop/2024/61/5/0514009/img_01.jpg)

图 1. 沿铺粉方向铺粉粉层的背散射图。(a)铺粉粉层图片;(b)铺粉层的局部SEM图片;(c)图(a)矩形框内的铺粉图像组合[33]

Fig. 1. Backscatter diagram of powder layer along the spreading direction. (a) Photo of the powder layer; (b) SEM images of the powder layer; (c) powder laying image combination in rectangle of Fig. (a)[33]

相比于单层铺粉的评价表征,对粉末床铺粉的动态可视化表征可以更直接来评价粉末的铺粉过程,有利于充分理解粉末的动态铺展机制。然而,在实际铺粉过程中,由于铺粉速度快、粉末颗粒尺寸小以及设备和基板的不透明,铺粉打印过程中,要实现粉末的铺粉过程的动态可视化是比较困难的,Escano等[34]为了在真实的增材制造条件下研究粉末铺展动力学,提出了一种采用高速高能X射线原位成像设备来研究铺粉过程中颗粒的动态行为。

![试验结果。(a)粉末动态铺粉原位监测装置及对平均直径为67 μm的316L不锈钢粉末团聚颗粒追踪;(b)(c)软团聚颗粒中的PI、PII和PIII颗粒的移动;(d)(e)硬团聚中的PIV、PV和PVI颗粒的移动;(f)软团聚粉末在运动中速度和时间关系;(g)硬团聚粉末在运动中速度和时间关系[34]](/richHtml/lop/2024/61/5/0514009/img_02.jpg)

图 2. 试验结果。(a)粉末动态铺粉原位监测装置及对平均直径为67 μm的316L不锈钢粉末团聚颗粒追踪;(b)(c)软团聚颗粒中的PI、PII和PIII颗粒的移动;(d)(e)硬团聚中的PIV、PV和PVI颗粒的移动;(f)软团聚粉末在运动中速度和时间关系;(g)硬团聚粉末在运动中速度和时间关系[34]

Fig. 2. Test results. (a) Tracking of individual particles of different sizes within the powder clusters during the spreading of 316L stainless-steel powder with an average diameter of 67 µm; (b) (c) dynamic X-ray images showing the motion of particles PI, PII, and PIII within the soft powder cluster; (d) (e) dynamic X-ray images showing the motion of particles PIV, PV, and PVI within the hard powder cluster; (f) speed over time for particles within the soft powder cluster; (g) speed versus time for particles within the hard powder cluster[34]

![原理图和扫描结果。(a)计算机辅助设计的粉层扫描(PBS)平台;(b)刮刀模块和附加的图像传感器(CIS)单元的横截面图[刮刀模块两种类型:(b1)模仿EOS DMLS设计的金属刮刀;(b2)SLM500(SLM Solutions)的橡胶刮刀];(c)以4800 DPI扫描粉层(通过对原始扫描的数字放大,可以看到单个粉末颗粒。由于CIS单元获取彩色扫描图,氧化的粉末显示为橙色/红色/蓝色)[35]](/richHtml/lop/2024/61/5/0514009/img_03.jpg)

图 3. 原理图和扫描结果。(a)计算机辅助设计的粉层扫描(PBS)平台;(b)刮刀模块和附加的图像传感器(CIS)单元的横截面图[刮刀模块两种类型:(b1)模仿EOS DMLS设计的金属刮刀;(b2)SLM500(SLM Solutions)的橡胶刮刀];(c)以4800 DPI扫描粉层(通过对原始扫描的数字放大,可以看到单个粉末颗粒。由于CIS单元获取彩色扫描图,氧化的粉末显示为橙色/红色/蓝色)[35]

Fig. 3. Schematics and scan results. (a) Computer aided design of the PBS platform; (b) cross-section view of the recoater module and the attached CIS unit [recoater module can mount 2 types of recoater blade: (b1) a metal blade that mimic the design of the EOS DMLS; (b2) a rubber blade from the SLM500 (SLM Solutions)]; (c) an example powder layer scan at 4800 DPI (individual powder particles are visible by digital zoom of the raw scan. Since the CIS unit acquires colored scans, oxidized powders appear in orange/red/blue)[35]

当多层粉末铺展堆积形成粉末床时,对粉末床的铺粉质量及致密度的评价也是反映零部件成形致密度的重要因素之一。Farzadfar等[36]开发了粉末床密度评估取样器法,通过在平台上成形特定体积的圆锥取样器试样,如

![用于评估粉末床密度的圆锥取样器试样及在成形平台上的摆放位置[36]](/richHtml/lop/2024/61/5/0514009/img_04.jpg)

图 4. 用于评估粉末床密度的圆锥取样器试样及在成形平台上的摆放位置[36]

Fig. 4. Cone sampler sample for evaluating powder bed density and placement on forming platform[36]

![铺粉装置图。(a)铺粉前;(b)刮刀铺粉后[37]](/richHtml/lop/2024/61/5/0514009/img_05.jpg)

图 5. 铺粉装置图。(a)铺粉前;(b)刮刀铺粉后[37]

Fig. 5. Drawing of powder laying device. (a) Before powder laying; (b) after powder laying with scraper[37]

根据本节所述,对粉末床铺粉致密度的表征是充分认识和理解粉末床铺粉致密度影响因素的重要前提,从对单层铺粉效果、动态铺粉过程以及多层铺粉后的粉末床三个方面进行表征评价后,可以看出,粉末特征(粒度分布和形貌等)和铺粉过程参数是影响粉末床铺粉质量的两个主要因素。本文在后续综述中,将围绕这两个方面来阐述当前的研究进展。

3 粉末粒度分布对铺粉致密度及成形缺陷的影响

粉末粒度分布用于表征粉末颗粒体系中粒径大小不同的颗粒组成及变化情况,也是用来描述粉末颗粒特征的重要参数。在LPBF工艺中,粉末粒度受制粉工艺、筛分、混合、粉末回收循环等多个因素影响,因此本部分将从颗粒的堆积原理、粒度宽窄及粗细颗粒混合、粉末制备方法及粉末再循环等方面综述粒度的分布及变化对铺粉致密度及成形缺陷的影响研究进展。

3.1 颗粒的堆积原理

如

![颗粒紧密堆积示意图。(a)单一尺寸球体紧密排列模型;(b)双尺寸球体排列模型;(c)三尺寸球体排列模型[38]](/richHtml/lop/2024/61/5/0514009/img_06.jpg)

图 6. 颗粒紧密堆积示意图。(a)单一尺寸球体紧密排列模型;(b)双尺寸球体排列模型;(c)三尺寸球体排列模型[38]

Fig. 6. Schematic diagram of particle compact packing. (a) Single-size spherical arrangement model; (b) bimodal of spherical arrangement model; (c) trimodal of spherical arrangement model[38]

从上述颗粒堆积模型可以看出,随着颗粒尺寸级配数的增多,颗粒粒度分布范围的增大,颗粒的堆积密度将持续增大并无限接近全致密。但是,在实际LPBF工艺中,粉末的堆积密度一般仅能达到50%~60%,远低于模型预测值。主要有两方面原因:1)LPBF工艺中采用的粉末颗粒大小是连续变化的,想要实现相同大小的颗粒排列填充是很困难的;2)LPBF工艺采用的粉末粒度受铺粉层厚、粉末流动性的影响,一般单层铺粉层厚限制在0.02~0.1 mm范围内,其中粉末最大颗粒尺寸应小于铺粉层厚。若采用Trimodal甚至更多级配模型,则小于20 μm的细颗粒比例增加,这会增大颗粒之间的团聚,严重影响粉末的流动性,导致粉末的堆积密度下降。因此,这些因素综合起来限制了粉末颗粒范围和级配数,不能无限扩大。虽然粉末堆积理论模型和LPBF实际过程差别较大,但颗粒堆积模型给出了如何通过调整粒度更好地实现粉末颗粒对空隙的填充从而实现成形过程中粉末床铺粉致密度提升的方向。

3.2 粉末制备方法

粉末的粒度分布和粉末的生产工艺直接相关[39-40],等离子旋转电极法(PREP)采用棒料端部液膜在离心力作用下被甩出形成微小液滴,进而凝固形成金属粉末,该工艺生产的粉末的粒度范围窄,并且粉末粒度整体偏粗。通过筛分后应用于LPBF工艺的PREP粉,小于30 μm的细粉占比很少,这有利于降低颗粒间的团聚,提升粉末流动性和松装密度。而气雾化工艺(GA)通过高压气流破碎金属熔液,该过程可获得30 μm以下细小粒径的粉末,因此GA工艺制备的粉末粒度范围比PREP更宽,相同筛分粒度下的GA粉末的细粉占比要比PREP多[41]。粉末的制备工艺和对应的粒度分布如

![三种粉末雾化工艺原理及Ti-6Al-4V粉末粒度分布。(a)(d)GA;(b)(e)PREP;(c)(f)PA[41]](/richHtml/lop/2024/61/5/0514009/img_07.jpg)

图 7. 三种粉末雾化工艺原理及Ti-6Al-4V粉末粒度分布。(a)(d)GA;(b)(e)PREP;(c)(f)PA[41]

Fig. 7. Principle of three kinds of powder atomization process and particle size distribution of Ti-6Al-4V powder. (a) (d) GA;(b) (e) PREP; (c) (f) PA[41]

3.3 粒度分布

根据颗粒的堆积原理,粉末粒度分布对粉末堆积特性及铺粉致密度具有重要的影响。一方面,在LPBF工艺通用粒度范围条件下,采用更宽的粒度分布,可以增加小尺寸颗粒对大尺寸颗粒堆积空隙的填充,提高粉末在铺粉过程中的粉末床密度。通过比较0~45 μm和15~45 μm两种粒度分布的316L不锈钢粉末发现,更宽的0~45 μm粒度粉末表现出更高的粉末床密度、更高的零件致密度及表面质量[42]。通过研究不同粒度的316L粉末发现,与粒度偏窄的粉末相比(20~41 μm),含有一定比例20 μm以下细颗粒的粉末对粉床的填充效果更好,成形零件的表面粗糙度更低[43-45]。Lutter-Günthe等[46]研究了粒度分布对AlSi10Mg粉末堆积特性的影响,更宽粒度AlSi10Mg粉末将提高粉末堆积密度。另一方面,依据Bimodal模型,采用粗细粉末颗粒混合(其中,粗细颗粒直径比大于或等于

![粗细粉末颗粒混合的粉末堆积密度与粗细颗粒占比的关系[36]](/richHtml/lop/2024/61/5/0514009/img_08.jpg)

图 8. 粗细粉末颗粒混合的粉末堆积密度与粗细颗粒占比的关系[36]

Fig. 8. Relationship between bulk density of coarse and fine powder particles and proportion of coarse and fine powder particles[36]

Farzadfar等[36]基于颗粒最密堆积模型,在IN718粉末(D10=26.5 μm,D50=35.5 μm,D90=50.5 μm)中加入了不同比例的细颗粒(D10=6.2 μm,D50=10.5 μm,D90=16.9 μm),粗细颗粒的粒径比在3~4之间,结果如

![粗细粉末混合对粉末松装密度及成形缺陷的影响。(a)细粉添加比例对粉末松装振实密度影响;(b)最优混合比例下粉末的粒度分布;(c)不同生产效率下,粗粉和粗细混合粉成形相对致密度变化;(d)不同生产效率下,粗粉和粗细混合粉成形最大缺陷尺寸变化[36]](/richHtml/lop/2024/61/5/0514009/img_09.jpg)

图 9. 粗细粉末混合对粉末松装密度及成形缺陷的影响。(a)细粉添加比例对粉末松装振实密度影响;(b)最优混合比例下粉末的粒度分布;(c)不同生产效率下,粗粉和粗细混合粉成形相对致密度变化;(d)不同生产效率下,粗粉和粗细混合粉成形最大缺陷尺寸变化[36]

Fig. 9. Effect of mixing coarse and fine powders on loose packing density and forming defects. (a) Effect of fine powder addition ratio on vibration density of loose powder; (b) particle size distribution of powder under optimal mixing ratio; (c) relative density of coarse powder and coarse and fine mixed powder under different production efficiencies; (d) maximum pore size of coarse powder and coarse and fine mixed powder under different production efficiencies[36]

![单峰和双峰粒度分布316L粉末LPBF工艺成形微观组织和相对致密度。(a)(c)单峰粒度分布粉末成形微观缺陷和熔池形貌;(b)(d)双峰粒度分布粉末成形微观缺陷和熔池形貌;(e)不同体能量密度下的成形致密度[47]](/richHtml/lop/2024/61/5/0514009/img_10.jpg)

图 10. 单峰和双峰粒度分布316L粉末LPBF工艺成形微观组织和相对致密度。(a)(c)单峰粒度分布粉末成形微观缺陷和熔池形貌;(b)(d)双峰粒度分布粉末成形微观缺陷和熔池形貌;(e)不同体能量密度下的成形致密度[47]

Fig. 10. Microstructure and relative density of 316L LPBF-manufactured samples for single-mode and bimodal feedstock powder. (a) (c) Microscopic defects and melt pool morphology of single-peak mode of powder building; (b) (d) microscopic defects and melt pool morphology of bimodal-peak mode of powder building; (e) relative density at different volumetric energy density[47]

当粉末的最优粒度范围和粗细混合比确定后,粉末并不一定就能达到理想的铺粉致密度,粉末的最优粒度分布还受铺粉过程的限制,通过模拟铺粉过程发现,粉末的铺展和堆积行为主要受三种机制主导:内聚效应、壁效应和渗流效应。其中,随着粉末粒度的减小,颗粒间的内聚力增加,会导致颗粒间黏附力增大而出现团聚,降低粉末的铺粉质量和铺粉致密度。随着粉末粒度的增大,壁效应也增加,将导致粉末铺粉层中的空隙增多。渗流效应主要存在于双峰颗粒中,由于大小颗粒尺寸差异大,颗粒在运动过程中存在偏析,将减小粉末的堆积密度。三种机制在整个铺粉过程中相互竞争,共同对粉末层的铺粉质量和粉床致密度产生影响[49-50]。

3.4 粉末再循环

在整个成形循环过程中,包括粉末的储存、成形、回收、混合等,粉末粒度表现出动态变化,其中回收粉末的粒度变化是整个过程中关键的一个环节,主要原因在于经历成形之后,激光对粉末的熔化产生飞溅会在未熔化的粉末中引入飞溅颗粒,由于飞溅颗粒具有更大的颗粒尺寸和不规则的形貌,多次粉末循环后,飞溅颗粒的增多导致粉末的铺展性和铺粉致密度降低,成形孔隙增多,同时颗粒间的空隙增多导致熔池的导热性变差,也会降低熔池的凝固速率,使得凝固微观组织发生变化,进而影响合金的开裂行为及成形性能[51-53]。Rafieazad等[54]研究了回收粉对LPBF成形AlSi10Mg合金的凝固缺陷与微观组织结构的影响,结果发现,当粉末循环5次后,粉末的粒度从(8.8±7)μm增加到(13.7±9)μm,回收粉会导致AlSi10Mg成形内部孔隙和凝固微裂纹的体积分数占比增加,并且AlSi共晶组织增大,微观偏析趋势明显。显微组织的改变归因于粉末循环之后的粒度变化影响了粉末床颗粒的填充效果,激光与粉末床相互作用时,粉末床对激光的吸收率改变,进而影响了合金的凝固行为。

根据本节所述,粉末的制备方法是影响粉末粒度分布的最直接因素,PREP工艺制备的粉末30 μm以下的微细粉末含量少、粒度分布集中,粉末更容易获得高的堆积密度和铺粉致密度。而GA工艺制备的粉末由于存在一定比例的微细粉末,一定程度上增大了颗粒间的黏附力,影响了粉末的流动性和铺展性,不利于获得更高的堆积密度和铺粉致密度。为了进一步优化提升粉末床的铺粉质量,可以通过调整粉末粒度来提升粉层的堆积密度和成形致密度。具体来说,一方面,针对单峰分布的粉末,通过适当扩宽粉末的粒度分布,来达到最优的粉末堆积密度,另一方面,可以通过粗细颗粒尺寸及配比优化形成双峰分布来达到最优的粉末堆积密度。此外,在整个成形循环过程中,粉末对细颗粒的消耗和飞溅颗粒在未熔化粉末中的累积,也会导致粉末粒度增大和不规则颗粒的增多,降低粉末的铺粉致密度,因此在粉末循环过程中,及时检测和调整粒度分布的变化是有必要的。

4 粉末形貌对铺粉致密度及成形缺陷的影响

粉末的形貌更接近球形,对粉末的流动性有利。如

![粉末颗粒形状对松装密度的影响[55-56]](/richHtml/lop/2024/61/5/0514009/img_11.jpg)

图 11. 粉末颗粒形状对松装密度的影响[55-56]

Fig. 11. Effect of particle shape on the apparent density of powders[55-56]

粉末的形貌受制粉工艺影响,如3.2节所述,在目前主流的球形粉末制备工艺里面,GA、PREP和PA工艺制备出的粉末球形度更高,对提升粉末床的铺粉致密度和成形部件的致密度更有利。Ruan等[57]对GA工艺和PREP工艺生产的IN718粉末的特征、成形质量及性能进行了比较研究,结果表明,在优化的LPBF工艺参数下,两种制备工艺下粉末形貌的差别并未对成形试样的力学性能产生明显影响,但是对该合金的可加工工艺窗口范围影响较大,其中,与GA粉末相比,PREP粉末由于具有更高的球形度和更光滑的表面,粉末表现出更高的松装密度和更优的流动性,可获得更大的加工工艺窗口范围。Riener等[58]通过对比三种气雾化和一种等离子雾化的AlSi10Mg粉末发现,粉末的球形度更高,对成形致密度提升更有利。Brika等[59]通过比较两种PA(Powder 2和Powder 3)工艺制备与一种GA(Powder 1)工艺制备的Ti6Al4V粉末的特征及成形性能发现,粉末的球形度与粉末的流动性呈正相关,相比于GA粉末,PA工艺制备的粉末球形度更高,粉末表现出更优的流动性。从

![三种Ti6Al4V粉末在两种层厚下的铺粉致密度和成形致密度(powder 1:GA粉末;powder 2:PA粉末;powder 3:PA粉末)[59]](/richHtml/lop/2024/61/5/0514009/img_12.jpg)

图 12. 三种Ti6Al4V粉末在两种层厚下的铺粉致密度和成形致密度(powder 1:GA粉末;powder 2:PA粉末;powder 3:PA粉末)[59]

Fig. 12. Powder bed densities and printed part density of Ti6Al4V three powder lots for two layer thicknesses (powder 1: GA powder; powder 2: PA powder; powder 3: PA powder)[59]

虽然上述三种制备工艺获得的粉末更有利于提升铺粉致密度,但是粉末的成本还是普遍偏高,尤其是球形度更高的PREP和PA工艺,这限制了其在低成本制造中的应用。而水雾化(WA)工艺制备粉末成本更低,当前多位学者开展了WA粉末的特征及成形性能研究。Fedina等[60-61]对比了WA和GA两种工艺下低合金钢粉末的激光成形工艺研究,通过测量两种粉末的堆积密度与熔池形貌特征发现,由于WA颗粒的不规则形态,颗粒之间存在结块、架桥、嵌合的现象,粉末的松装密度和铺粉致密度低于GA。在WA粉末成形时,铺粉致密度低,造成熔池的收缩较大,成形熔池高度比GA粉末低15%,熔池的横截面积比GA低31%,如

![两种工艺制备的不锈钢粉末形貌和熔池高度。(a)(c)GA;(b)(d)WA[60]](/richHtml/lop/2024/61/5/0514009/img_13.jpg)

图 13. 两种工艺制备的不锈钢粉末形貌和熔池高度。(a)(c)GA;(b)(d)WA[60]

Fig. 13. Stainless steel powder morphology and molten pool height prepared by two processes. (a) (c) GA; (b) (d) WA[60]

![GA和WA制备粉末成形25Cr7Ni试样。(a)XRD图谱;(b)显微组织[65]](/richHtml/lop/2024/61/5/0514009/img_14.jpg)

图 14. GA和WA制备粉末成形25Cr7Ni试样。(a)XRD图谱;(b)显微组织[65]

Fig. 14. GA and WA were used to prepare powder forming 25Cr7Ni samples. (a) XRD pattern; (b) microscopic structure[65]

根据本节所述,粉末形貌是影响粉末堆积密度及铺粉致密度的另一重要因素。粉末形貌受不同粉末制备工艺影响,其中,相比于GA粉末,PREP和PA工艺制备的粉末球形度高,颗粒表面光滑及卫星粉含量少,粉末表现出更优的流动性和更高的松装密度,在LPBF加工过程中,粉末的铺展性更好,容易获得更高的铺粉致密度,同时成形致密度与铺粉致密度呈正相关。另外,WA粉末也逐渐在LPBF工艺上表现出了潜力,研究结果表明,WA粉末颗粒形貌虽然为不规则形态,并且颗粒之间存在结块、架桥和嵌合现象,粉末的堆积密度和铺粉致密度普遍低于球形粉末,但通过工艺参数的优化调整,在部分合金中也可获得和球形粉末一致的致密度水平。

5 铺粉类型及工艺参数对铺粉致密度的影响

除粉末本身特征影响之外,粉末的铺粉类型及铺粉工艺参数也会影响粉末床的铺粉致密度。针对铺粉条件及工艺参数对铺粉质量及铺粉致密度的影响进行了研究,数值模拟方法是目前研究最主要的手段[66-69]。本节从当前应用最广泛的两种铺粉类型的铺粉机制出发,重点综述铺粉器类型、铺粉速度及基体表面粗糙度对粉末颗粒的铺粉行为和粉末床铺粉致密度的影响研究进展。

5.1 铺粉机制

在LPBF工艺中,常用的有两种铺粉类型,如

![粉末的铺粉过程。(a)刮刀式铺粉过程;(b)滚筒式铺粉过程[71]](/richHtml/lop/2024/61/5/0514009/img_15.jpg)

图 15. 粉末的铺粉过程。(a)刮刀式铺粉过程;(b)滚筒式铺粉过程[71]

Fig. 15. Powder spreading process. (a) Scraper spreading process; (b) roller spreading process[71]

刮刀式铺粉过程主要由刮刀在推动粉末开始运动时的剪切扩张、粉末通过间隙运动引起的扩张和重新排列以及粉末层中颗粒的惯性三种机制作用,共同影响粉末的铺展性,通过铺粉工艺条件的改变,可以达到优化粉末床铺粉质量的目的[72]。滚筒式铺粉过程则主要由滚筒对粉末颗粒的拖曳力、粉末颗粒与粉末床基体的摩擦力以及颗粒的配位数等方面的动态变化,共同影响粉末颗粒的铺展行为及铺粉致密度[73]。

5.2 铺粉器类型

针对铺粉器的类型,目前研究热点主要聚焦在主流应用的刮刀式铺粉器和滚筒式铺粉器,主要包括不同刮刀结构对粉末床铺粉致密度的影响。Haeri等[74]利用DEM对AM过程中的颗粒铺展行为进行模拟,结果表明,与刮刀式铺粉器相比,滚筒式铺粉可以获得更高的粉末床质量。Haeri[75]在前期刮刀式和滚筒式铺粉类型研究的基础上,优化出一种新的刮刀结构,通过优化的刮刀成形粉床的致密度和表面粗糙度结果如

![优化后的铺粉器模型及铺粉效果。(a)铺粉器;(b)铺粉体积百分比;(c)粉床表面粗糙度[75]](/richHtml/lop/2024/61/5/0514009/img_16.jpg)

图 16. 优化后的铺粉器模型及铺粉效果。(a)铺粉器;(b)铺粉体积百分比;(c)粉床表面粗糙度[75]

Fig. 16. Optimized blade type spreader and powder spreading effect. (a) Powder spreader; (b) volume fractions; (c) surface roughness[75]

![滚筒参数对铺粉致密度的影响。(a)(b)滚筒直径对粉末床密度的影响;(c)滚筒旋转速度对粉末堆前沿流动速度的影响[77]](/richHtml/lop/2024/61/5/0514009/img_17.jpg)

图 17. 滚筒参数对铺粉致密度的影响。(a)(b)滚筒直径对粉末床密度的影响;(c)滚筒旋转速度对粉末堆前沿流动速度的影响[77]

Fig. 17. Effect of roller-spreading parameters on the packing density of powder. (a) (b) Effect of roller's diameters on powder-bed density; (c) effect of roller's rotational speed on powder flow velocity at the front of powder stack[77]

为了进一步探明滚筒式铺粉有利于提高铺粉致密度的内在机制,Zhang等[78]通过模拟两种铺粉器类型的铺粉情况,从颗粒流动行为、颗粒接触力、铺粉器施加的力、颗粒的偏析和粉末层致密度等方面系统地对两种铺粉器类型的铺粉机制进行了对比,结果发现,粉末的不同铺粉方式主要影响颗粒的运动轨迹、颗粒的接触力和对铺粉器施加的力。其中,滚筒式铺粉的颗粒在粉堆内会发生复杂的分散和循环运动,而刮刀式铺粉的颗粒分散性相对较弱,施加在滚筒上的法向力在粉堆上引入了压实效应,并形成了强大的力链均匀分布在粉堆中,因此对粉堆起到了压实作用,从而获得了较高的铺粉致密度。值得注意的是,滚筒式铺粉对粉堆的压实作用并不一定起到完全积极的作用,Wang等[79]在对不同铺粉类型的研究中发现,滚筒式铺粉带来的压实作用一方面提高了铺粉致密度,另一方面也对底层粉末层施加了更大的力,这种力会引起粉末颗粒的爆裂现象,从而造成粉末层的不均匀,反过来降低了铺粉致密度。

5.3 铺粉速度

根据当前的研究结果,提高铺粉速度会降低粉末床的铺粉均匀性和致密度。Chen等[80]通过试验和数值模拟系统研究了滚筒式铺粉的铺粉行为,重点研究了铺粉速度对粉床表面的粗糙度及铺粉致密度的影响。结果如

![铺粉速度对粉末层表面粗糙度及铺粉致密度的影响。(a)粉末层表面粗糙度随铺粉速度变化;(b)铺粉致密度随铺粉速度变化;(c)不同铺粉速度下粉末层形貌模拟[80]](/richHtml/lop/2024/61/5/0514009/img_18.jpg)

图 18. 铺粉速度对粉末层表面粗糙度及铺粉致密度的影响。(a)粉末层表面粗糙度随铺粉速度变化;(b)铺粉致密度随铺粉速度变化;(c)不同铺粉速度下粉末层形貌模拟[80]

Fig. 18. Effect of powder spreading speed on surface roughness and density of powder layer. (a) Surface roughness of powder layer changes with powder spreading speed; (b) density of powder spreading varies with the speed of powder spreading; (c) simulation of powder layer morphologies at different spreading speeds[80]

![模拟结果。(a)粉末颗粒的铺粉物理模型;(b)铺展机制[82]](/richHtml/lop/2024/61/5/0514009/img_19.jpg)

图 19. 模拟结果。(a)粉末颗粒的铺粉物理模型;(b)铺展机制[82]

Fig. 19. Simulation results. (a) Physical model of powder particle spreading; (b) powder spreading mechanism[82]

另外,在提高铺粉速度的影响方面,研究人员根据最新的研究也提出了一些独特的观点。Chen等[83]在最近的研究中发现,高速铺粉并不总是对成形缺陷和力学性能产生不利的影响,他们通过设计一系列逐层的粉末铺展和熔化试验来研究LPBF中铺粉速度的作用,从

![试验结果。(a)不同铺展速度和线能量密度下,Hastelloy-X合金粉末制备的立方体试样的横截面光学显微镜图像;(b)试样电子背散射衍射结果中的相含量;(c)拉伸性能;(d)疲劳性能[83]](/richHtml/lop/2024/61/5/0514009/img_20.jpg)

图 20. 试验结果。(a)不同铺展速度和线能量密度下,Hastelloy-X合金粉末制备的立方体试样的横截面光学显微镜图像;(b)试样电子背散射衍射结果中的相含量;(c)拉伸性能;(d)疲劳性能[83]

Fig. 20. Test results. (a) Optical microscope images of the cross sections of the cubic specimens fabricated from Hastelloy-X alloy powder with different spreading speeds and linear energy densities; (b) phase content of samples from electron backscattered diffraction tests; (c) tensile test results; (d) fatigue test results[83]

5.4 基体的表面粗糙度

适当增大基体的表面粗糙度也有利于铺粉的致密度的提升。Xiang等[84]通过DEM模拟基体表面粗糙度对动态铺粉的影响,如

![0.2 m/s的铺粉速度下,基体粗糙度对铺粉的影响。(a)铺粉装置;(b)基体粗糙度;(c)铺粉层厚;(d)基体纹理方向[84]](/richHtml/lop/2024/61/5/0514009/img_21.jpg)

图 21. 0.2 m/s的铺粉速度下,基体粗糙度对铺粉的影响。(a)铺粉装置;(b)基体粗糙度;(c)铺粉层厚;(d)基体纹理方向[84]

Fig. 21. Effect of substrate roughness on powder spreading at a speed of 0.2 m/s. (a) Powder spreading device; (b) substrate surface roughnes; (c) spreading layer thicknesses; (d) surface texture orientation[84]

根据本节所述,铺粉器的类型和铺粉速度是影响粉末层铺展行为及均匀性的两个关键因素。在铺粉器类型方面,与常规刮刀式铺粉器相比,采用滚动式的铺粉器,在粉末堆上引入了一定的压实效应,使得粉末床更容易获得更高的铺粉致密度。另外,在结合刮刀式和滚筒式铺粉器的基础上,通过优化刮刀的结构,可进一步产生更高的粉末床致密度和更小的铺粉表面粗糙度。在铺粉速度方面,目前多数研究表明,提高铺粉速度,颗粒会在强大压力链和惯性力的作用下继续运动,在一定程度上降低粉末层的均匀性和铺粉致密度。但是,最新研究结果显示,高速铺粉并不总是起到不利的效果,其中,提高铺粉速度虽然会降低非黏性和弱黏性粉末的铺粉质量,但是也会改善强黏性粉末的铺粉质量,在单层试验中,高速铺粉确实降低了铺粉致密度,然而,在多层成形过程中,高速铺粉下,样品反而拥有更少的缺陷,同时疲劳寿命在高速铺粉下反而得到了进一步提高。

6 结束语

在金属增材制造工艺中,LPBF成形技术已经成为当前研究和应用的热点。粉末床作为LPBF工艺成形的重要组成环节,如何提升粉末床铺粉致密度将会一直作为研究的重要主题之一。目前,已经形成两条主要的技术途径来提升粉末床的铺粉致密度,一是通过优化粉末特征来实现粉床铺粉致密度的提升。基于颗粒最密堆积理论,在一定的铺粉层厚下,通过扩宽单峰分布的粒度范围和在单峰分布粉末中添加一定比例的细颗粒形成粗细混合的双峰分布粒度组成,通过细颗粒填充基体颗粒的堆积空隙从而实现粉末床堆积致密度的提升。另外,粉末的形貌越接近球形,颗粒的表面越光滑,粉末的流动性则越好,有利于提升粉末床的铺粉均匀性和致密度。二是通过优化铺粉过程中的铺粉类型来提升粉末床的铺粉致密度。粉末在铺粉过程中主要受刮刀在推动粉末开始运动时的剪切扩张、粉末通过间隙运动引起的扩张和重新排列以及粉末层中颗粒的惯性三种机制作用,共同影响粉末的铺展性和铺粉致密度,通过选用滚筒类型或优化的刮刀代替叶片式刮刀进行铺粉,可以对粉末铺粉层产生更好的压实效果,减小空隙率。另外,合理增大铺粉层厚以减少颗粒通过间隙引起的扩张和重新排列、合理控制铺粉速度以减小颗粒中的惯性作用和适当增大基体的粗糙度,均有利于进一步提升粉末床的铺粉致密度。

随着LPBF技术的发展,更多的提升粉末床铺粉致密度的研究也得到了进一步的关注:1)更直观的粉末床动态铺粉可视化检测与评估。现有的对粉末床的铺粉过程研究大多仅从对单层静态粉层或铺粉后的粉床进行评估,文献[13]通过高速高能X射线成像设备实现了对粉末在铺粉过程中的动态铺展行为监测,该技术也给出了研究粉末床铺粉的重要方向,同时也希望出现更多的技术和铺粉方法,实现对粉末床的动态铺粉行为机制及影响因素等方面更深入的研究。2)粉末的表面化学状态对粉末铺展行为及粉末床铺粉致密度的影响。相关研究发现,粉末颗粒表面的氧化物的含量对粉末颗粒的表面能及颗粒间的内聚力大小具有重要的影响,表面能及内聚力的变化会进一步影响粉末颗粒的团聚行为、粉末流动性及铺粉行为,最终改变粉末床铺粉质量。通过对粉末颗粒表面化学状态的调整优化以提升粉末床铺粉致密度及减少成形缺陷的研究应进一步深入。3)更高致密度的粉末床生成方式及工艺参数的研究。通过在粉末床增加辅助装置、改变粉末床温度、粉末床预处理等方式来提升粉末床的致密度,是突破粉末特征限制、形成更高致密度粉末床的重要途径。

[1] Paolini A, Kollmannsberger S, Rank E. Additive manufacturing in construction: a review on processes, applications, and digital planning methods[J]. Additive Manufacturing, 2019, 30: 100894.

[2] Blakey-Milner B, Gradl P, Snedden G, et al. Metal additive manufacturing in aerospace: a review[J]. Materials & Design, 2021, 209: 110008.

[3] 李昂, 刘雪峰, 俞波, 等. 金属增材制造技术的关键因素及发展方向[J]. 工程科学学报, 2019, 41(2): 159-173.

Li A, Liu X F, Yu B, et al. Key factors and developmental directions with regard to metal additive manufacturing[J]. Chinese Journal of Engineering, 2019, 41(2): 159-173.

[4] 曾晓雁. 金属零部件激光增材制造技术与装备的发展现状与展望[J]. 现代制造, 2021(13): 10-11.

Zeng X Y. Development status and prospect of laser additive manufacturing technology and equipment for metal parts[J]. Maschinen Markt, 2021(13): 10-11.

[5] 张立浩, 钱波, 张朝瑞, 等. 金属增材制造技术发展趋势综述[J]. 材料科学与工艺, 2022, 30(1): 42-52.

Zhang L H, Qian B, Zhang C R, et al. Summary of development trend of metal additive manufacturing technology[J]. Materials Science and Technology, 2022, 30(1): 42-52.

[6] 樊恩想, 刘小欣, 吴欢欢. 激光选区熔化增材制造技术的发展[J]. 机械制造, 2021, 59(8): 45-49.

Fan E X, Liu X X, Wu H H. Development of SLM additive manufacturing technology[J]. Machinery, 2021, 59(8): 45-49.

[7] 郭绍庆, 刘伟, 黄帅, 等. 金属激光增材制造技术发展研究[J]. 中国工程科学, 2020, 22(3): 56-62.

Guo S Q, Liu W, Huang S, et al. Development of laser additive manufacturing technology for metals[J]. Strategic Study of CAE, 2020, 22(3): 56-62.

[8] Gong H J, Rafi K, Gu H F, et al. Analysis of defect generation in Ti-6Al-4V parts made using powder bed fusion additive manufacturing processes[J]. Additive Manufacturing, 2014, 1/2/3/4: 87-98.

[9] Savitha U, Gokhale H, Reddy G J, et al. Effect of process parameters on porosity in laser deposited IN625 alloy[J]. Transactions of the Indian Institute of Metals, 2012, 65(6): 765-770.

[10] Vilaro T, Colin C, Bartout J D. As-fabricated and heat-treated microstructures of the Ti-6Al-4V alloy processed by selective laser melting[J]. Metallurgical and Materials Transactions A, 2011, 42(10): 3190-3199.

[11] Liu Q C, Elambasseril J, Sun S J, et al. The effect of manufacturing defects on the fatigue behaviour of Ti-6Al-4V specimens fabricated using selective laser melting[J]. Advanced Materials Research, 2014, 891/892: 1519-1524.

[12] Wang F, Wu X H, Clark D. On direct laser deposited Hastelloy X: dimension, surface finish, microstructure and mechanical properties[J]. Materials Science and Technology, 2011, 27(1): 344-356.

[13] Carter L N, Martin C, Withers P J, et al. The influence of the laser scan strategy on grain structure and cracking behaviour in SLM powder-bed fabricated nickel superalloy[J]. Journal of Alloys and Compounds, 2014, 615: 338-347.

[14] 方嘉铖, 刘洋, 李治国, 等. 工艺参数对SLM成形NiTi合金组织及力学性能的影响[J]. 特种铸造及有色合金, 2021, 41(12): 1553-1559.

Fang J C, Liu Y, Li Z G, et al. Effects of processing parameters on microstructure and mechanical properties of NiTi alloy by selective laser melting[J]. Special Casting & Nonferrous Alloys, 2021, 41(12): 1553-1559.

[15] 邹烜, 陈盛贵, 陈秋丹, 等. 工艺参数对SLM成形AlSi10Mg合金组织与硬度的影响[J]. 中国铸造装备与技术, 2022, 57(1): 74-79.

Zou X, Chen S G, Chen Q D, et al. Influence of process parameters on the structure and hardness of AlSi10Mg alloy formed by SLM[J]. China Foundry Machinery & Technology, 2022, 57(1): 74-79.

[16] 刘畅, 马行驰, 马海彬. 工艺参数对选区激光熔化成型316L不锈钢组织结构的影响[J]. 科学技术与工程, 2020, 20(8): 3011-3016.

Liu C, Ma X C, Ma H B. Effect of technological parameters on microstructure of 316L stainless steel by selective laser melting[J]. Science Technology and Engineering, 2020, 20(8): 3011-3016.

[17] 袁美霞, 华明, 陈欣祎, 等. 选区激光熔化工艺参数对钛合金Ti-6Al-4V成形质量的影响研究[J]. 航空制造技术, 2021, 64(17): 72-77.

Yuan M X, Hua M, Chen X Y, et al. Effect of selective laser melting process parameters on forming quality of titanium alloy Ti-6Al-4V[J]. Aeronautical Manufacturing Technology, 2021, 64(17): 72-77.

[18] 孙策, 盛文斌, 阎思锦, 等. 工艺参数对选区激光熔化In625合金表面形貌影响的研究[J]. 热加工工艺, 2020, 49(22): 48-52.

Sun C, Sheng W B, Yan S J, et al. Research on influence of process parameters on surface morphology of In625 alloy fabricated by selective laser melting[J]. Hot Working Technology, 2020, 49(22): 48-52.

[19] Qiu C L, Chen H X, Liu Q, et al. On the solidification behaviour and cracking origin of a nickel-based superalloy during selective laser melting[J]. Materials Characterization, 2019, 148: 330-344.

[20] Vock S, Klöden B, Kirchner A, et al. Powders for powder bed fusion: a review[J]. Progress in Additive Manufacturing, 2019, 4(4): 383-397.

[21] Boschetto A, Bottini L, Vatanparast S, et al. Part defects identification in selective laser melting via digital image processing of powder bed anomalies[J]. Production Engineering, 2022, 16(5): 691-704.

[22] Wu Q, Qiao C, Wang J, et al. Adaptability investigations on bottom modified blade in powder spreading process of additive manufacturing[J]. Additive Manufacturing, 2022, 49: 102477.

[23] Kan W H, Chiu L N S, Lim C V S, et al. A critical review on the effects of process-induced porosity on the mechanical properties of alloys fabricated by laser powder bed fusion[J]. Journal of Materials Science, 2022, 57(21): 9818-9865.

[24] 顾冬冬, 张红梅, 陈洪宇, 等. 航空航天高性能金属材料构件激光增材制造[J]. 中国激光, 2020, 47(5): 0500002.

[25] 樊恩想, 曹章轶, 廖文俊. 粉末特性对激光选区熔化三维打印成形的影响[J]. 机械制造, 2022, 60(7): 51-54.

Fan E X, Cao Z Y, Liao W J. Influence of powder properties on selective laser melting 3D printing[J]. Machinery, 2022, 60(7): 51-54.

[26] Mussatto A, Groarke R, O’Neill A, et al. Influences of powder morphology and spreading parameters on the powder bed topography uniformity in powder bed fusion metal additive manufacturing[J]. Additive Manufacturing, 2021, 38: 101807.

[27] Tan J H, Wong W L E, Dalgarno K W. An overview of powder granulometry on feedstock and part performance in the selective laser melting process[J]. Additive Manufacturing, 2017, 18: 228-255.

[28] 姚讯杰, 王佳玮, 杨雁程, 等. 金属构件激光增材制造缺陷产生机理及控制机制探究[J]. 中国激光, 2022, 49(14): 1402802.

[29] 杨怀超, 王学兵, 岳恩来, 等. 钨粉特性参量对铺粉均匀性和激光选区熔化打印件性能的影响研究[J]. 中国钨业, 2022, 37(1): 20-26.

Yang H C, Wang X B, Yue E L, et al. Effect of tungsten powder characteristic parameters on the uniformity of powder spreading and the performance of selective laser melting 3D printing parts[J]. China Tungsten Industry, 2022, 37(1): 20-26.

[30] Steuben J C, Iliopoulos A P, Michopoulos J G. Discrete element modeling of particle-based additive manufacturing processes[J]. Computer Methods in Applied Mechanics and Engineering, 2016, 305: 537-561.

[31] Ganesan V V, Amerinatanzi A, Jain A. Discrete element modeling (DEM) simulations of powder bed densification using horizontal compactors in metal additive manufacturing[J]. Powder Technology, 2022, 405: 117557.

[32] Sousani M, Pantaleev S. Understanding powder behavior in an additive manufacturing process using DEM[J]. Processes, 2022, 10(9): 1754.

[33] Ahmed M, Pasha M, Nan W G, et al. A simple method for assessing powder spreadability for additive manufacturing[J]. Powder Technology, 2020, 367: 671-679.

[34] Escano L I, Parab N D, Xiong L H, et al. Investigating powder spreading dynamics in additive manufacturing processes by in-situ high-speed X-ray imaging[J]. Synchrotron Radiation News, 2019, 32(2): 9-13.

[35] Le T P, Wang X G, Davidson K P, et al. Experimental analysis of powder layer quality as a function of feedstock and recoating strategies[J]. Additive Manufacturing, 2021, 39: 101890.

[36] Farzadfar S A, Martin J M, Venugopal N. Impact of IN718 bimodal powder size distribution on the performance and productivity of laser powder bed fusion additive manufacturing process[J]. Powder Technology, 2020, 375: 60-80.

[37] Haferkamp L, Haudenschild L, Spierings A, et al. The influence of particle shape, powder flowability, and powder layer density on part density in laser powder bed fusion[J]. Metals, 2021, 11(3): 418.

[38] Zhu H H, Fuh J Y H, Lu L. The influence of powder apparent density on the density in direct laser-sintered metallic parts[J]. International Journal of Machine Tools and Manufacture, 2007, 47(2): 294-298.

[39] 侯维强, 孟杰, 梁静静, 等. 增材制造用高温合金粉末制备技术及研究进展[J]. 粉末冶金技术, 2022, 40(2): 131-138, 144.

Hou W Q, Meng J, Liang J J, et al. Preparation technology and research progress of superalloy powders used for additive manufacturing[J]. Powder Metallurgy Technology, 2022, 40(2): 131-138, 144.

[40] 许德, 高华兵, 董涛, 等. 增材制造用金属粉末研究进展[J]. 中国有色金属学报, 2021, 31(2): 245-257.

Xu D, Gao H B, Dong T, et al. Research progress of metal powder for additive manufacturing[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(2): 245-257.

[41] Chen G, Zhao S Y, Tan P, et al. A comparative study of Ti-6Al-4V powders for additive manufacturing by gas atomization, plasma rotating electrode process and plasma atomization[J]. Powder Technology, 2018, 333: 38-46.

[43] Spierings A B, Herres N, Levy G. Influence of the particle size distribution on surface quality and mechanical properties in AM steel parts[J]. Rapid Prototyping Journal, 2011, 17(3): 195-202.

[44] Badrossamay M, Yasa E, van Vaerenbergh J, et al. Improving productivity rate in SLM of commercial steel powders[J]. Technical Paper-Society of Manufacturing Engineers, 2009, TP09PUB17: 1-13.

[45] Abd-Elghany K, Bourell D L. Property evaluation of 304L stainless steel fabricated by selective laser melting[J]. Rapid Prototyping Journal, 2012, 18(5): 420-428.

[47] Coe H G, Pasebani S. Use of bimodal particle size distribution in selective laser melting of 316L stainless steel[J]. Journal of Manufacturing and Materials Processing, 2020, 4(1): 8.

[48] Haferkamp L, Liechti S, Spierings A, et al. Effect of bimodal powder blends on part density and melt pool fluctuation in laser powder bed fusion[J]. Progress in Additive Manufacturing, 2021, 6(3): 407-416.

[49] Si L, Zhang T, Zhou M, et al. Numerical simulation of the flow behavior and powder spreading mechanism in powder bed-based additive manufacturing[J]. Powder Technology, 2021, 394: 1004-1016.

[50] Chen H, Wei Q S, Zhang Y J, et al. Powder-spreading mechanisms in powder-bed-based additive manufacturing: experiments and computational modeling[J]. Acta Materialia, 2019, 179: 158-171.

[51] Wang Z Q, Wang X D, Zhou X, et al. Investigation into spatter particles and their effect on the formation quality during selective laser melting processes[J]. Computer Modeling in Engineering & Sciences, 2020, 124(1): 243-263.

[52] 殷杰, 郝亮, 杨亮亮, 等. 激光选区熔化增材制造中金属蒸气与飞溅相互作用研究[J]. 中国激光, 2022, 49(14): 1402202.

[53] 路超, 肖梦智, 屈岳波, 等. 激光选区熔化成形316L循环使用粉末特性演变机理研究[J]. 中国激光, 2021, 48(14): 1402009.

[54] Rafieazad M, Chatterjee A, Nasiri A M. Effects of recycled powder on solidification defects, microstructure, and corrosion properties of DMLS fabricated AlSi10Mg[J]. JOM, 2019, 71(9): 3328.

[55] Carson J W, Pittenger B H, Jenike, et al. Bulk properties of powders[J]. Powder Metal Technologies and Applications, 1998, 7: 287-301.

[56] Olakanmi E O. Effect of mixing time on the bed density, and microstructure of selective laser sintered (SLS) aluminium powders[J]. Materials Research, 2012, 15(2): 167-176.

[57] Ruan G, Liu C, Qu H Q, et al. A comparative study on laser powder bed fusion of IN718 powders produced by gas atomization and plasma rotating electrode process[J]. Materials Science and Engineering: A, 2022, 850: 143589.

[58] Riener K, Albrecht N, Imeier S Z, et al. Influence of particle size distribution and morphology on the properties of the powder feedstock as well as of AlSi10Mg parts produced by laser powder bed fusion (LPBF)[J]. Additive Manufacturing, 2020, 34: 101286.

[59] Brika S E, Letenneur M, Dion C A, et al. Influence of particle morphology and size distribution on the powder flowability and laser powder bed fusion manufacturability of Ti-6Al-4V alloy[J]. Additive Manufacturing, 2020, 31: 100929.

[60] Fedina T, Sundqvist J, Powell J, et al. A comparative study of water and gas atomized low alloy steel powders for additive manufacturing[J]. Additive Manufacturing, 2020, 36: 101675.

[61] Hoeges S, Zwiren A, Schade C. Additive manufacturing using water atomized steel powders[J]. Metal Powder Report, 2017, 72(2): 111-117.

[62] Engeli R, Etter T, Hövel S, et al. Processability of different IN738LC powder batches by selective laser melting[J]. Journal of Materials Processing Technology, 2016, 229: 484-491.

[63] Irrinki H, Dexter M, Barmore B, et al. Effects of powder attributes and laser powder bed fusion (L-PBF) process conditions on the densification and mechanical properties of 17-4 PH stainless steel[J]. JOM, 2016, 68(3): 860-868.

[64] Abdelwahed M, Bengsston S, Casati R, et al. L-PBF processing of steel powders produced by gas and water atomization[J]. BHM Berg- und Hüttenmännische Monatshefte, 2021, 166(1): 40-45.

[65] Akilan A A, Nath S D, Enneti R K, et al. Mechanical and corrosion properties of gas and water atomized laser-powder bed fusion fabricated 25Cr7Ni stainless steel[J]. Manufacturing Letters, 2022, 31: 60-63.

[66] Yao D Z, An X, Fu H, et al. Dynamic investigation on the powder spreading during selective laser melting additive manufacturing[J]. Additive Manufacturing, 2021, 37: 101707.

[67] Wu S B, Lei Z L, Jiang M, et al. Experimental investigation and discrete element modeling for particle-scale powder spreading dynamics in powder-bed-fusion-based additive manufacturing[J]. Powder Technology, 2022, 403: 117390.

[68] Chen H, Sun Y, Yuan W, et al. A review on discrete element method simulation in laser powder bed fusion additive manufacturing[J]. Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers, 2022, 1(1): 100017.

[69] Sehhat M H, Mahdianikhotbesara A. Powder spreading in laser-powder bed fusion process[J]. Granular Matter, 2021, 23(4): 89.

[70] ForderhaseP F, DeckardC R, KleinJ M. Apparatus and method for producing parts with multi-directional powder delivery: US5252264[P]. 1993-10-12.

[71] Shaheen M Y, Thornton A R, Luding S, et al. The influence of material and process parameters on powder spreading in additive manufacturing[J]. Powder Technology, 2021, 383: 564-583.

[72] Fouda Y M, Bayly A E. A DEM study of powder spreading in additive layer manufacturing[J]. Granular Matter, 2020, 22(1): 10.

[73] Miao G, Du W, Pei Z, et al. A literature review on powder spreading in additive manufacturing[J]. Additive Manufacturing, 2022: 103029.

[74] Haeri S, Wang Y, Ghita O, et al. Discrete element simulation and experimental study of powder spreading process in additive manufacturing[J]. Powder Technology, 2017, 306: 45-54.

[75] Haeri S. Optimisation of blade type spreaders for powder bed preparation in Additive Manufacturing using DEM simulations[J]. Powder Technology, 2017, 321: 94-104.

[76] Liu C. Study on the numerical simulation of laying powder for the selective laser melting process[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(5): 2253-2269.

[77] Zhang J T, Tan Y Q, Bao T, et al. Discrete element simulation of the effect of roller-spreading parameters on powder-bed density in additive manufacturing[J]. Materials, 2020, 13(10): 2285.

[78] Zhang J T, Tan Y Q, Xiao X W, et al. Comparison of roller-spreading and blade-spreading processes in powder-bed additive manufacturing by DEM simulations[J]. Particuology, 2022, 66: 48-58.

[79] Wang L, Yu A, Li E, et al. Effects of spreader geometry on powder spreading process in powder bed additive manufacturing[J]. Powder Technology, 2021, 384: 211-222.

[80] Chen H, Chen Y, Liu Y, et al. Packing quality of powder layer during counter-rolling-type powder spreading process in additive manufacturing[J]. International Journal of Machine Tools and Manufacture, 2020, 153: 103553.

[81] Parteli E J R, Pöschel T. Particle-based simulation of powder application in additive manufacturing[J]. Powder Technology, 2016, 288: 96-102.

[82] Si L, Zhang T F, Zhou M Y, et al. Numerical simulation of the flow behavior and powder spreading mechanism in powder bed-based additive manufacturing[J]. Powder Technology, 2021, 394: 1004-1016.

[83] Chen H, Cheng T, Li Z W, et al. Is high-speed powder spreading really unfavourable for the part quality of laser powder bed fusion additive manufacturing?[J]. Acta Materialia, 2022, 231: 117901.

[84] Xiang Z W, Zhang M D, Yan R, et al. Powder-spreading dynamics and packing quality improvement for laser powder bed fusion additive manufacturing[J]. Powder Technology, 2021, 389: 278-291.

Article Outline

张鹏, 张少明, 毕中南, 谈震, 王瑞, 王睿. 激光粉末床熔融技术中铺粉致密度的影响因素研究[J]. 激光与光电子学进展, 2024, 61(5): 0514009. Peng Zhang, Shaoming Zhang, Zhongnan Bi, Zhen Tan, Rui Wang, Rui Wang. Influences of Powder Packing Density in Laser Powder Bed Fusion Metal Additive Manufacturing[J]. Laser & Optoelectronics Progress, 2024, 61(5): 0514009.