等离子喷涂ZrC基涂层逐道逐层沉积残余应力模拟与实验验证

C/C复合材料具有密度低, 耐高温烧蚀、耐粒子侵蚀等优异性能, 且在2200 ℃以内强度和模量随温度的升高不降反升的独特性能, 是热防护系统所需的理想结构材料[1,2]。但C/C复合材料在370 ℃左右就开始氧化, 且氧化速率随温度升高迅速提高, 采取高温抗氧化涂层对其抗氧化保护是有效途径[3]。SiC与C/C复合材料有良好的热匹配性、化学相容性及优异的高温抗氧化性能, 常被用作过渡层[4]。ZrC因具有极高熔点、优异的热化学稳定性、良好的抗氧化烧蚀和抗高速流冲刷性备受关注[5]。ZrC涂层的高温抗氧化性能较差, 一般添加含硅物质, 牛亚然等[6,7]采用等离子喷涂制备的ZrC/SiC和ZrC/MoSi2涂层, 可显著提高ZrC涂层的高温抗氧化烧蚀性能。李贺军课题组[8,9]利用等离子喷涂法在C/C复合材料SiC内涂层的表面制备不同ZrC/SiC含量比的梯度涂层和MoSi2基复合涂层, 烧蚀实验表明这两种涂层体系具有优异的力学性能以及抗烧蚀性能。由于等离子喷涂制备涂层过程中涉及高温、大的温度梯度以及涂层与基体间的热物理性能差异, 在涂层与基体界面处必然存在残余应力, 残余应力的大小和分布直接影响涂层的结合性能和可靠性[10]。因此, 残余应力的预测和控制对提高涂层质量、延长其使用寿命作用显著。Kuroda等[11]研究表明残余应力的形成存在于喷涂过程和沉积后的冷却过程中。由于残余应力的形成对整个喷涂过程有着较强的依赖性, 因此对其准确预测存在困难。随着计算机和有限元模拟技术的发展, 运用数值模拟预测涂层的残余应力是有效手段。

目前, 有关超高温涂层在制备过程中的沉积残余应力的有限元模拟工作集中于热障涂层。Wang等[12]采用有限元模拟等离子喷涂热障涂层的残余应力来优化设计涂层结构。超高温涂层的超高温、高马赫数的应用环境以及涂层和基体材料与热障涂层体系都有显著不同。因此, 采用有限元方法开展超高温涂层的应力分析具有创新性和可行性, 对指导其失效机制的研究及材料组成设计有显著意义。

本研究采用ANSYS14.5有限元商业软件, 以C/C复合材料为基体, 研究等离子喷涂ZrC基复合涂层在沉积过程中产生的残余热应力, 分析过渡层、第二相以及涂层厚度对界面处的残余应力及其分布的影响, 为ZrC基涂层的应用提供设计依据。

1 残余应力的理论模型

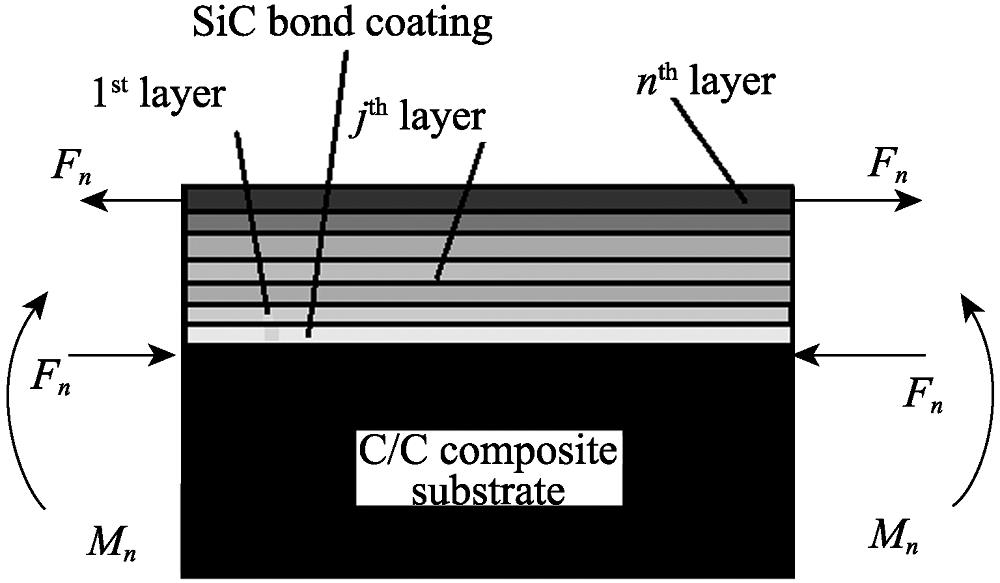

涂层制备时都是逐层沉积到已形成的涂层或基体上, 可将该涂层形成过程分成n个有限厚度的薄层依次沉积的过程, 建立该过程统一的增层力学模型[13], 如图1所示。根据复合梁理论和叠加原理, 可获得n个薄层沉积后涂层体系产生的残余应力。

图 1. 沉积第n 层时复合梁增层力学模型示意图

Fig. 1. Schematic of mechanic model of complex beam due to deposition of n th layer

2 有限元建模

2.1 几何模型

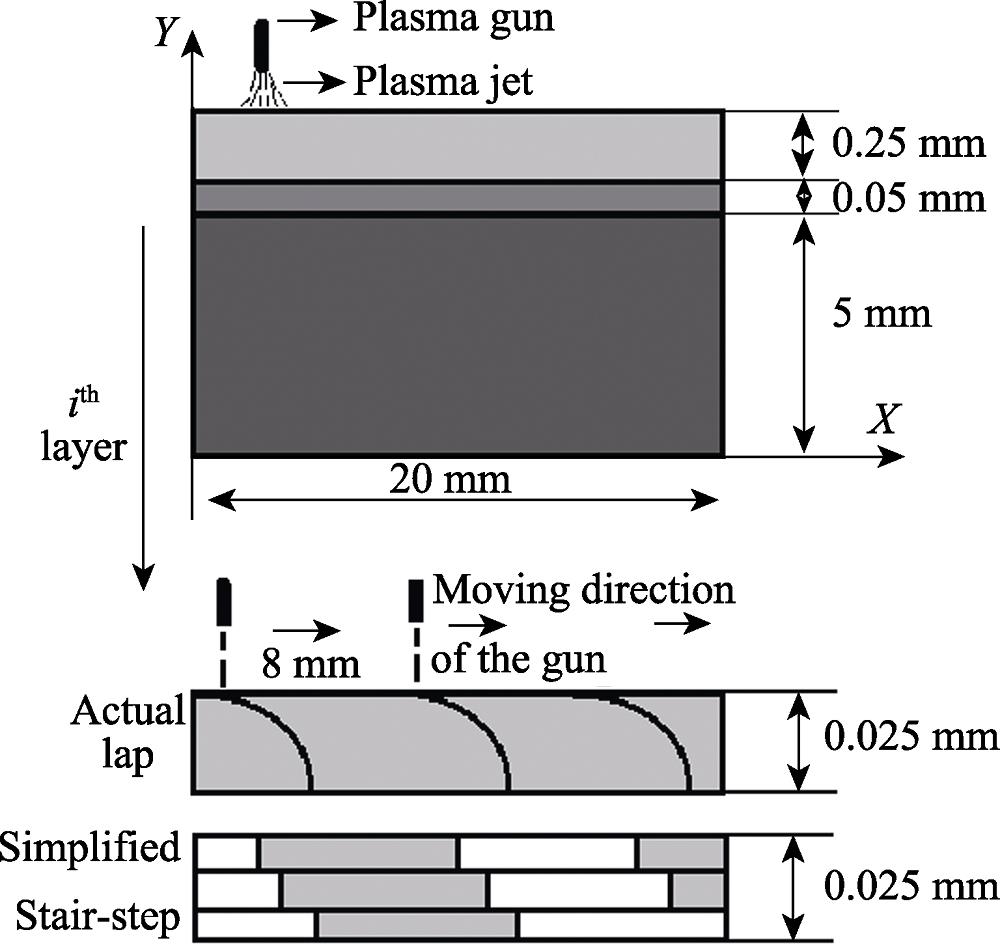

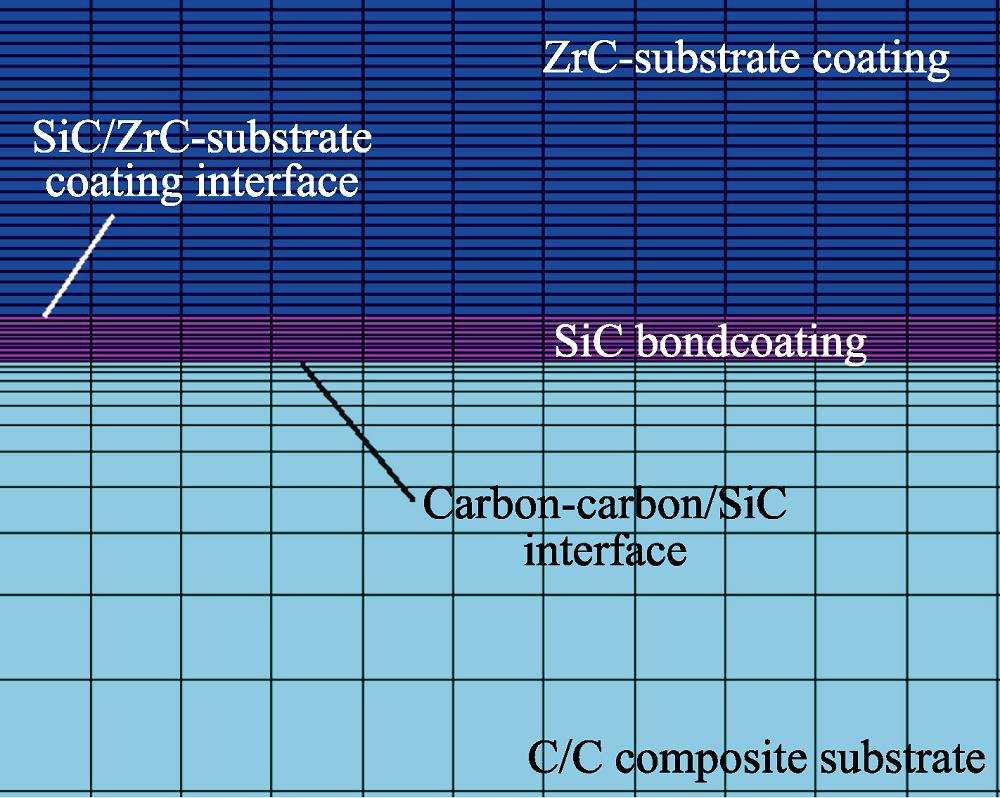

以等离子喷涂ZrC基涂层为研究对象, C/C复合材料基体试样采用φ40 mm×5 mm的圆饼状, SiC过渡层的厚度为0.05 mm。考虑第二相及其含量对应力的影响, 共设计5种涂层材料: ①ZrC; ②ZrC- 20vol%MoSi2(ZM2); ③ZrC-40vol%MoSi2(ZM4); ④ZrC- 20vol%SiC(ZS2); ⑤ZrC-40vol%SiC(ZS4)。取涂层厚度分别为0.15、0.25和0.35 mm; 考虑有无SiC过渡层的两种工况, 共30种案例。根据轴对称, 取圆饼轴截面的一半进行二维造型。在喷涂过程中, 喷涂材料先在基体上沉积成一道, 按一定的搭接率逐道累积成一薄层, 再由薄层逐层沉积成涂层。涂层的每道长度取16 mm, 高度取0.025 mm, 道搭接率设为50%, 喷枪以400 mm/s的速度扫描[14]。为简化计算, 将喷枪的一个扫描历程所获得的层离散化为2.5道, 喷枪每次的移动距离为8 mm, 并将道呈高斯分布的几何形状进行了阶梯状简化, 如图2所示。

2.2 模型假设

采用热-结构间接耦合进行计算, 从热弹性的角度考虑做作以下假设: (1)涂层在制备时不产生塑性变形或蠕变, 材料为各向同性; (2)只考虑基体、涂层表面与空气的自然对流, 不考虑热辐射及相变; (3) 假设整个涂层系统变形连续, 不考虑涂层裂纹、气孔等缺陷; (4)认为相邻层之间的界面不存在起伏特征, 仅考虑为平直界面; (5)不考虑相邻层之间的界面热阻效应对涂层温度场分布的影响。

2.3 物理模型

喷涂时把基体和过渡层作为整体, 设其初始温度为25 ℃, 涂层粉末以其熔点温度撞击在基体上并急速冷凝。基体底部始终与环境存在对流换热, 对流换热系数为8 W/(m2·K), 热交换温度为25 ℃; 涂层在沉积过程中等离子焰流与涂层表面之间的对流换热系数设为25 W/(m2·K), 沉积结束后, 与环境之间的对流换热系数为8W/(m2·K), 热交换温度为25 ℃[15]。基于ANSYS软件, 采用生死单元技术, 用APDL命令流每0.05 s将每个薄层内代表道的单元块按喷涂方向逐道激活, 再通过逐层计算。瞬态热传导分析时采用2维4节点PLANE55热实体单元和2维8节点PLANE183实体结构单元, 网格划分示意图如图3所示。

2.4 材料热物理性能

基体与涂层材料的热物性能参数如表1所示。

表 1.

Table 1. Thermo-physical performance parameters of the substrate and coating[16,17]

|

涂层体系的热物理性能参数采用以下原则确定:

1)根据Mori-Tanaka平均场理论计算涂层的体积模量K和切变模量G[18]。

式中, $a=\frac{1}{3}\cdot \frac{1+{{\nu }_{1}}}{1-{{\nu }_{1}}}$、$b=\frac{2}{15}\cdot \frac{4-5{{\nu }_{1}}}{1-{{\nu }_{1}}}$, ${{K}_{1}}$、${{G}_{1}}$和${{\nu }_{1}}$分别为ZrC的体积模量、切变模量和泊松比; ${{K}_{2}}$、${{G}_{2}}$和${{\phi }_{2}}$分别为SiC或MoSi2的体积模量、切变模量和体积分数。

2)采用Kerner公式计算热膨胀系数$\alpha $[18]。

式中, $\alpha$、$\alpha_{1}$和$\alpha_{2}$分别是涂层材料、ZrC/SiC或ZrC/MoSi2的热膨胀系数。

3)采用Kingery公式预测热导率k[18]。

式中: k、k1和k2分别是涂层材料、ZrC/SiC或ZrC/MoSi2的热导率。

4)比热容、密度、弹性模量E和泊松比ν按照Voight 模型的线性混合法则确定[19]。

3 结果分析与验证

3.1 径向应力

3.1.1 无SiC过渡层

图4为0.35 mm厚的涂层体系在基体/涂层界面的径向应力沿径向的分布曲线。分析可得, 各涂层体系在界面的径向应力都为压应力; 应力值沿径向逐渐增大, 直至边缘X=19 mm附近产生应力突变, 应力值又急剧减小, 这与文献[20]的结果相吻合。

图 4. 径向应力在基体/涂层界面沿径向变化曲线(t c=0.35 mm)

Fig. 4. Change of radial stresses along radial direction at substrate/coatings interface (t c=0.35 mm)

图5为0.35 mm厚的涂层体系在涂层表面的径向应力沿径向的分布曲线。分析可得, 涂层表面的应力主要为拉应力, 这符合涂层的热膨胀系数比基体大, 冷却过程中其收缩量比基体要大的原理。拉应力值沿径向逐渐减小, 当靠近试样边缘转变为压应力, 且在X=19.5 mm处的压应力值达到最大。这种应力突变易使涂层产生剥落, 这从文献[21]在ZrC基体表面采用等离子喷涂制备了不含过渡层的ZrB2-SiC-ZrC复合涂层的实验结果得到了验证: 由于喷涂过程中试样在边缘的应力较集中, 导致在边缘处发生自然脱落。

图 5. 径向应力在涂层表面沿径向变化曲线(t c=0.35 mm)

Fig. 5. Change of radial stresses along radial direction at the surface of coatings (t c=0.35 mm)

3.1.2 有SiC过渡层

图6为0.35 mm厚的涂层体系在过渡层/涂层界面的径向应力沿径向变化曲线。分析可得, 各涂层体系在界面处的应力主要为拉应力, 其值沿径向递减, 在边缘处转变为压应力; ZM4、ZM2涂层体系呈现出更大的应力值, 这主要因为ZrC-MoSi2材料的热传导系数相对于ZrC-SiC材料较高, 而弹性模量较低, 但热传导系数占主导。

图 6. 径向应力在过渡层/涂层界面沿径向变化(t c=0.35 mm)

Fig. 6. Change of radial stresses along radial direction at transition layer /coatings interface (t c=0.35 mm)

图7为0.35 mm厚的涂层体系在涂层表面的径向应力沿径向的分布曲线。分析可得, 涂层表面的应力为拉应力, 并沿径向逐渐递减, 同样在边缘处转变为压应力; 且施加SiC过渡层后, 该涂层体系的径向应力值相对于不含SiC层时降低了, 说明SiC过渡层缓解了涂层与基体间的热物性差异。

图 7. 涂层表面的径向应力沿径向变化曲线(t c=0.35mm)

Fig. 7. Change of radial stresses along radial direction at surface of coatings (t c=0.35 mm)

3.2 轴向应力

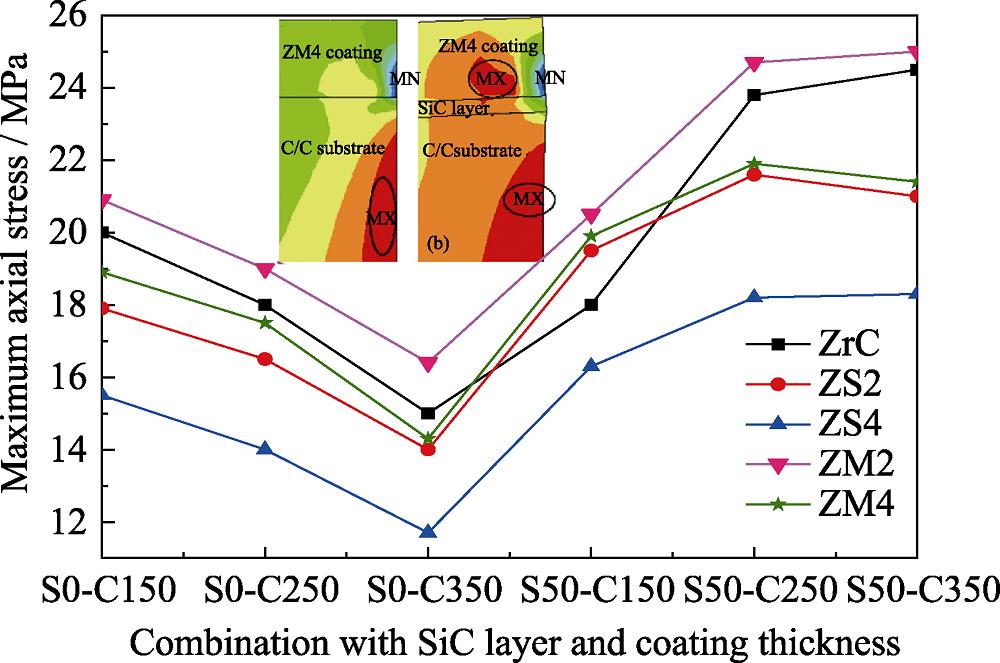

图8为各涂层的最大轴向应力比较, 分析可知: 应力最大值出现在基体边缘。无过渡层时, 涂层越厚, 最大轴向拉应力越小, 在基体/涂层界面的边缘存在压应力集中; 增加过渡层后, 压应力集中转移到过渡层/涂层界面的边缘, 且在其附近出现拉应力集中。这种在局部区域出现拉应力与压应力集中交替的现象会促使裂纹产生, 并沿界面扩展。

3.3 剪切应力

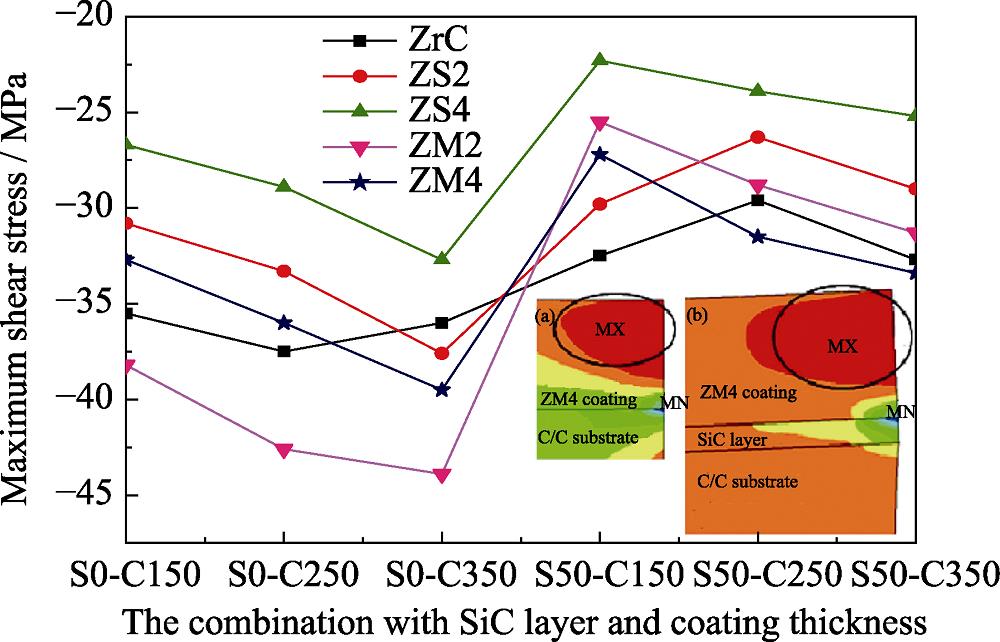

图9为不同涂层的最大剪切应力比较, 分析可知: 最大应力值出现在涂层表面的边缘。无SiC过渡层时, 在基体/涂层界面的边缘点存在最大的压应力, 且涂层越厚, 压应力越大; 增加SiC过渡层后, 最大压应力转移到了过渡层与涂层界面的边缘点, 这势必引起涂层在冷却过程中出现界面微裂纹。

3.4 等效应力

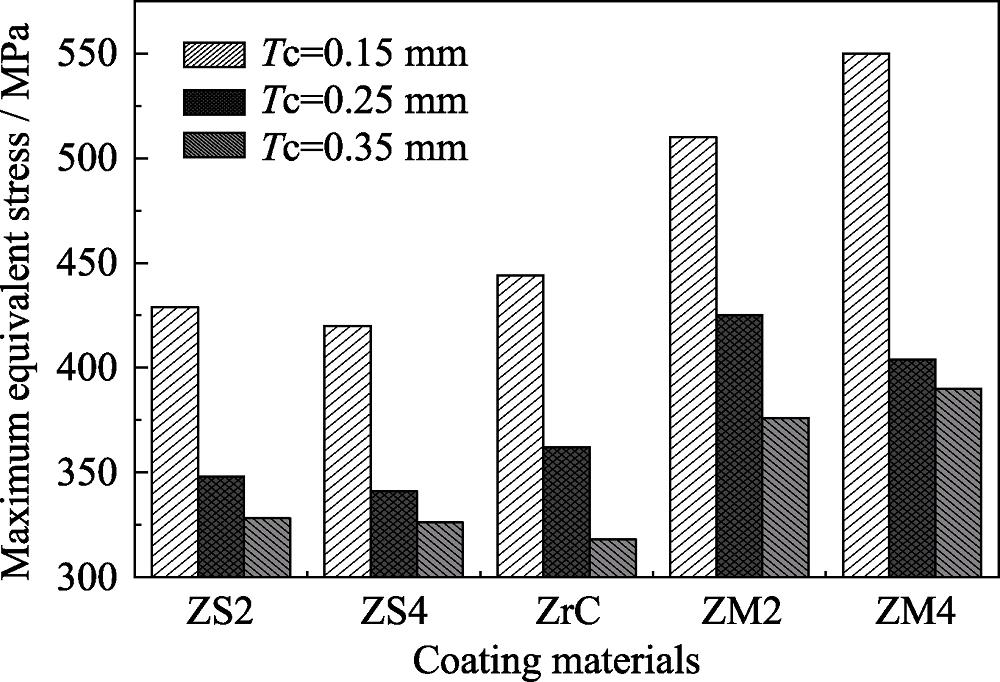

图10为各涂层体系在不同涂层厚度下的最大等效应力比较, 分析可知: ZrC-MoSi2涂层体系的等效应力值较大; 且涂层厚度为0.15 mm的等效应力较大, 0.35 mm厚涂层的等效应力较小, 这主要是热循环可松弛涂层中前面道次沉积所产生应力的缘故, 即应力的叠加与沉积层厚度的周期性增加和温度的周期性变化有关, 涂层越厚, 喷涂的层次越多, 越有利于降低残余应力。这符合图11所示的应力叠加和松弛规律[22]。

3.5 实验结果分析

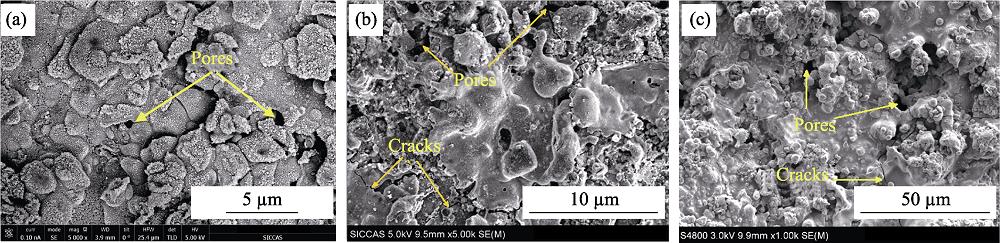

图12为等离子体喷涂制备ZrC基涂层的表面形貌。由图(a)可见, ZS涂层表面存在少量的空洞, 图(b)显示纯ZrC涂层表面出现了较多数量的孔洞和微裂纹, 图(c)显示ZM2涂层表面有较多裂纹和孔洞, 且部分孔洞连接贯穿形成裂纹。这是因为涂层与基体的热膨胀系数存在差异[23], 涂层在冷却过程中形成的残余热应力来不及释放形成裂纹[24], 且表明ZM2涂层的内应力最大[25], 这与有限元计算结果吻合较好。

图13是C/C复合材料抗氧化涂层和SiC过渡层的截面形貌。由图可见, 各涂层厚度均匀, 结构致密。涂层中元素Si的浓度沿着涂层厚度方向逐渐降低, 这说明SiC涂层不但是化学反应结合, 而且是梯度过渡的涂层。这既提高了SiC涂层与C/C基材的结合强度, 又有利于缓解涂层与基材热膨胀系数不匹配, 为释放界面热应力起到很好的过渡, 降低了涂层开裂的趋势。总之, SiC过渡层具有良好的热匹配性, 可显著降低ZrC基涂层的残余应力。

图 13. C/C复合材料涂层的截面SEM照片(a)和涂层中Si的EDS面分析结果(b)

Fig. 13. Cross-section morphologies of coating on the C/C composites (a) and EDS mapping of Si distribution in the coating (b)

3.6 涂层的分层失效机制

图14(a~b)分别为不含过渡层和施加过渡层后的径向应力在ZrC-40vol%MoSi2涂层表面的分布特征。分析表明各涂层体系的应力主要为拉应力, 而基体和过渡层主要为压应力, 这极易造成涂层的分层失效。

图 14. 径向应力在ZM4涂层表面的分布

Fig. 14. Radial residual stress distribution in the ZM4 coating surface

界面剥离应力是导致分层失效的主要因素, 依据ZM4涂层的应力分布, 分析界面剥离应力沿径向的变化如图15所示。基体与涂层界面边缘的剥离应力为拉应力, 图(a)显示了拉应力随着与边缘距离的增加, 拉应力降低并改变状态, 在边缘附近的位置存在一个最大压应力。图(b)显示了在涂层表面边缘的剥离应力为压应力, 压应力的变化情况与拉应力相反[26]。

图 15. 涂层结构界面剥离应力示意图

Fig. 15. Schematic of interfacial peeling stress distributions of the coating

4 结论

采用逐道逐层累积模型模拟了ZrC基涂层沉积过程的残余应力, 经实验验证后获得以下结论:

1)涂层体系的轴向应力和剪切应力变化很小, 径向应力是主要表现形式。径向应力在涂层内部以拉应力为主, 在基体中大都为压应力, 在界面边缘存在压应力集中, 易使涂层产生裂纹并沿界面扩展;

2)SiC过渡层缓解了涂层与基体间的热物理性能差异。添加过渡层后, 涂层体系在基体/涂层界面的应力值降低了; 且应力值随着涂层厚度的增加逐渐减小, 这符合应力松弛和叠加规律;

3)ZrC-MoSi2涂层在界面处的拉应力较大, 这符合其热传导系数相对于ZrC-SiC材料较高, 而弹性模量较低, 但热传导系数占主导的原理, 并与实验结果吻合较好;

4)采用逐道逐层累积模拟涂层沉积过程更逼近实际喷涂过程, 能更准确预测涂层的残余应力。

[2]

[4]

[7]

[8]

[9]

[11]

[14]

[16]

[21]

[26]

Article Outline

谢玲玲, 牛亚然, 王亮, 陈文亮, 郑学斌, 黄贞益. 等离子喷涂ZrC基涂层逐道逐层沉积残余应力模拟与实验验证[J]. 无机材料学报, 2019, 34(7): 768. Ling-Ling XIE, Ya-Ran NIU, Liang WANG, Wen-Liang CHEN, Xue-Bin ZHENG, Zhen-Yi HUANG.

![逐层沉积过程中应力累积示意图[22]](/richHtml/jim/2019/34/7/768/img_11.png)