原位重熔对倾斜基体激光熔覆层形貌修正和组织演变影响的仿真和试验研究

Laser cladding technology offers an effective repair solution for turbine blades, aircraft landing gears, propellers, and large gears. Typically, these workpieces are fixed to the worktable, after which surface repairs are carried out using the laser cladding head. However, gravitational effects, complex material flow, vaporization, and thermo-physical processes within the melting pool pose challenges in achieving desired shapes and properties, affecting the morphology of the cladding layer and the overall surface quality. Laser remelting, which is a surface post-treatment method, can improve the performance and morphology of a surface without changing the original equipment, thereby saving post-treatment time. This study aims to elucidate the modifications in the laser cladding layer morphology at various tilting angles. Through finite element simulations, we simulate the impacts of substrate tilting angles on the resulting morphology of the laser cladding layer. Furthermore, our investigation aims to identify the optimal location for in-situ remelting by analyzing the distribution of the molten pool velocity and temperature fields. This study involves conducting multi-track experiments to compare the macro-morphology of the cladding layer before and after remelting. We aspire for our findings to serve as a valuable reference guiding the understanding of how in-situ remelting influences morphology modification and microstructure evolution in laser cladding layer on inclined substrates.

This study employed 45 steel substrates and 316L powder materials. A finite element simulation software was used to numerically simulate the laser cladding and in-situ remelting process on inclined substrates. The laser cladding simulation was carried out at different tilting angles, and a tilting angle of 30° was selected for the in-situ remelting simulation. The molten pool velocity and temperature distribution across the three remelting positions were simulated and compared. Subsequently, practical in-situ remelting experiments were performed on tilted laser cladding layers. The changes in the surface morphology of the molten cladding layer before and after remelting were examined using an optical microscope. Mechanical properties were assessed using Vickers hardness testing, friction and wear testing, and three-dimensional profilometry. These analyses were aimed at comprehending the microstructural transformations induced by in-situ remelting.

The morphology of the laser cladding layer on the inclined substrate is significantly affected by gravity. After in-situ remelting, the molten pool tends to flow along the direction of gravity. When the substrate tilt angle is less than 90°, the leading angle is inversely proportional to the substrate tilt angle, whereas the trailing angle is directly proportional. However, when the substrate tilt angle exceeds 90°, the morphology of the molten pool becomes highly unstable. The regular downward-sliding morphology gradually transforms into unpredictable irregular patterns, resulting in splattering and droplet formation (Fig. 4). Numerical simulations of the molten pool velocity field and temperature field during the in-situ laser remelting of the tilted fused cladding show that the optimal remelting position is in the middle of the overlapping region of the cladding tracks (Fig. 6). The primary factor behind this phenomenon is that during remelting, not all the cladding layers on both sides of the laser are fully melted. As the cladding layers on either side of the laser melt, they flow toward the center of the cladding structure. However, the flow of the molten pool encounters resistance from gravity and the existing cladding layers. Consequently, the molten pool bulges upward. Additionally, because of the impact of the laser and powder, a portion of the velocity field forms leftward vortices, whereas another portion of the velocity field increases the height of the molten pool. After remelting, the central region between the two cladding layers exhibits spherical bulges. This effect occurs primarily because a section of the cladding layer is remelted. As the grooves fill with the flowing molten pool, any excess material moves toward the surface of the cladding layer owing to gravitational forces. Given the distance from the center of the heat source, there is an increase in the temperature gradient, accompanied by vaporization of the excess solute. This vaporization lifts the excess material, forming a mass that contracts and solidifies into uniformly sized liquid beads within the molten pool (Fig. 8). The structural changes at the bottom of the cladding layer are minimal compared with the upper portion, where the laser remelting significantly impacts the structure. Consequently, the heat-affected zone from laser remelting primarily concentrates in the upper-middle region of the cladding layer. Observations reveal that the post-remelting dendritic structures at the top of the cladding layer almost vanish. A substantial proportion of the dendritic structures fracture, transforming into equiaxed grains. Furthermore, the grains at the top undergo noticeable refinement (Fig. 9). After laser remelting, an intensified temperature gradient occurs at the molten pool interface, accelerating the crystallization rate. Elevated cooling rates impede grain growth while promoting heightened nucleation, thereby refining the grain structure. Consequently, in-situ laser remelting densifies the cladding layer structure via these mechanisms.

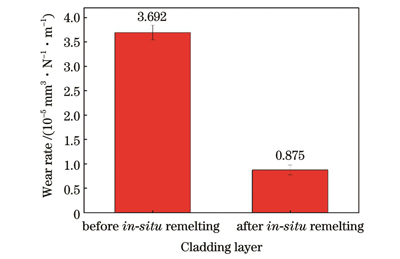

Gravity has a significant impact on the morphology of the cladding layer, and as a result, the cladding layer tends to flow along the direction of gravity after melting. When the tilt angle of the substrate is greater than 90°, the molten pool morphology is extremely unstable. It transitions from the original downward-dripping regular morphology to an unpredictable irregular morphology, often resulting in splashing or even dripping, which substantially damages the morphology of the cladding layer. In-situ remelting in the overlap zone of the cladding channel brings about the most substantial improvement in the surface flatness of the cladding layer. The surface unevenness is reduced significantly, from 0.165 to 0.056, because of remelting. Our results show that the in-situ laser remelting primarily affects the microstructure in the middle and upper parts of the cladding layer. The dendritic crystals at the top of the layer nearly vanish, and a large number of dendritic crystals transform into isometric crystals. After remelting, the height of the cladding layers reduces by 16.1% compared to their pre-melting state, and the roughness significantly decreases by 69.5%. The surface hardness of the cladding layers increases by 70 HV after remelting, accompanied by a 76.3% reduction in wear rate.

1 引言

激光熔覆技术是一种先进的表面改性技术,其原理是:在基板表面以预置粉末或者同步送粉的方式添加熔覆材料,熔覆材料在高能量密度激光束作用下熔融,熔融金属快速冷凝后形成良好的熔覆层[1]。激光熔覆具有冷却速率快、稀释率低、热影响区小、粉末材料几乎不受限制、熔覆层组织致密、可实现梯度熔覆层、易于实现自动化等优点,在航空航天、冶金、船舶、汽车、化工等领域得到了广泛应用[2-4]。

激光熔覆技术可以对航空发动机叶轮、涡轮叶片、飞机起落架、船舶螺旋桨以及大型齿轮等关键零部件进行损伤修复和表面增强[5]。但由于大型工件的修复工作往往需要对工件进行固定,通过旋转熔覆头来实现表面修复或增强工作,因此需要对倾斜熔覆姿态进行相关研究。国内外学者已在基体倾斜状态的激光熔覆研究方面取得了一定进展。李涛课题组[6]研究了基体倾斜角度对熔覆层形貌的影响规律,结果表明:熔覆层高度和宽度、峰值偏移、仰角边宽度和降低边宽度受倾角影响较大,当基体倾角达到40°及以上时,熔池还原侧轮廓明显凹陷,熔池的几何特征不明显。郝敬宾等[7]建立了熔覆层形貌与工艺参数关系的模型,并通过该模型成功预测了倾斜基体上熔覆层的高度、宽度和峰值偏移点。Alya等[8]研究了倾斜角度和质量流量对粉末收集效率和熔覆层形貌的影响,采用流体动力学模型对倾斜基体上的熔覆层形状随倾斜角度的变化情况进行了分析,并建立了用于预测熔覆过程中温度分布和熔覆层几何形貌的二维瞬态传热模型。朱刚贤等[9]研究了0°~150°范围内的基板倾角对熔覆层截面尺寸的影响规律,并通过分析熔池受力情况得到如下结论:随着基体倾斜角度增大,粉末的汇聚性能变差,熔覆层峰值偏移量先增大后减小,单道熔覆层截面高度减小,单道熔覆层截面宽度变化不大。王东等[10]建立了用于预测倾斜基体上熔覆层几何形貌的分析模型,并研究了工艺参数和基体倾斜角度对熔覆层形貌的影响,结果表明:低扫描速度和大送粉量会降低熔覆层截面的高度,基体倾斜角度会显著影响熔覆层截面的宽高比。

在基体倾斜姿态下,熔覆道之间的层次性、熔融材料的流动和汽化以及熔池内部复杂的热物理过程,使得控制系统难以获得具有所需形状和力学性能的零件,熔覆层的表面平整度较差[11],需要对熔覆层进行进一步的表面处理。除了优化激光熔覆工艺参数以及施加辅助手段外,通过原位激光重熔进行后期热处理也是一种改善熔覆层表面质量和性能的有效方法,该方法可以提高熔覆层的表面平整度,减少裂纹、气孔等缺陷[12]。目前,利用激光重熔技术对熔覆层元素分布、残余应力、表面质量等进行调控已有了较多研究[13-15],但采用原位重熔技术对倾斜基体激光熔覆层形貌进行修正并研究熔覆层组织演变的研究并不多见。为了进一步探究在基体倾斜的情况下原位重熔对熔覆层表面形貌和组织性能的影响,笔者采用ANSYS软件模拟不同倾斜角度对熔覆层形貌的影响,并分析了不同原位重熔位置对熔池流动速度和熔覆层截面的影响;同时,采用激光熔覆技术在倾斜30°的45钢基板表面制备316L不锈钢熔覆层,并进行了原位激光重熔试验,分析了原位重熔前后熔覆层形貌、表面粗糙度、显微组织、硬度、耐磨性的变化。

2 试验材料及方法

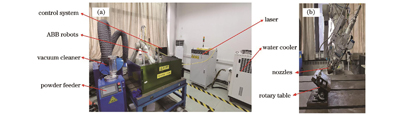

本试验采用的激光熔覆系统由ABB机器人、半导体激光器、水冷机、送粉器、工作平台和机器人控制系统组成,如

图 1. 熔覆系统及倾斜熔覆。(a)六自由度机械臂激光熔覆系统;(b)倾斜熔覆

Fig. 1. Cladding system and inclined cladding. (a) Laser cladding system with six-degree-of-freedom robotic arm; (b) inclined cladding

表 1. 45钢的主要化学成分

Table 1. Main chemical composition of 45 steel

|

表 2. 316L不锈钢粉末的主要化学成分

Table 2. Main chemical composition of 316L stainless steel powder

|

首先在45钢基体上熔覆316L不锈钢粉末,将316L熔覆层作为后续的重熔板材。熔覆参数如下:倾斜角度30°,光斑直径1.5 mm,激光功率1600 W,送粉量16.2 g/min,扫描速度180 mm/min,搭接率选取40%,离焦量z=13 mm。送粉气体和保护气体均为氩气。用线切割沿熔覆方向将试样切割成15 mm×15 mm×10 mm的试块,对其横截面进行打磨、抛光及腐蚀后,利用光学显微镜观察熔覆层横截面的微观形貌。使用维氏硬度计对熔覆层的硬度进行测量,在每个位置的横向水平测量层上分别选取3个点,取这3个点的平均值作为该位置的硬度。利用HT-1000摩擦磨损试验机进行耐磨性测试,选择球-盘式摩擦副,摩擦条件为干摩擦,载荷选择10 N,转速为600 r/min,对磨球选择直径为5 mm的Si3N4陶瓷球,摩擦时间为30 min,使用数码显微镜对摩擦磨损之后的磨痕形貌进行测量。

3 数学模型

3.1 简化条件

笔者建立了VOF(volume of fluid)自由界面跟踪的三维瞬态模型,以便模拟熔池的内部流动,对倾斜状态下熔池温度、形状、尺寸的演变进行预测,从而对激光重熔过程进行模拟。该模型主要考虑重力效应、自由界面追踪和熔池流动。为了提高计算效率、节省时间,对熔覆过程进行了一定的假设和简化:1)倾斜状态下的激光能量分布与水平状态下的保持一致;2)忽略保护气体对熔池的作用;3)熔池中的液态金属为不可压缩牛顿流体,流动方式为层流;4)忽略重力对粉末的影响,粉末分布呈高斯型;5)忽略熔池蒸发损失的质量和热量。

3.2 控制方程

假设熔池为不可压缩流体,根据质量守恒定律,控制方程为

式中:ρ为材料的密度;

式中:λ是指单元格内流体的质量与整个单元格体积的比值;ρ0是流体的密度。由上述3个方程可以推导出F的计算公式[16]为

式中:

式中:

在与自由表面流体动力学相关的模拟中,激光束能量通常作为热源作用在激光束半径内的自由表面上。模拟过程中所使用的热能守恒公式[18]为

式中:H为焓;k为热导率;Sh为作用在空气和液体界面单元上的体积热源项。

采用自定义的自适应高斯分布激光束作为体积热源,将其应用于基体与气体的接触界面,添加到自由界面的能量守恒方程中。加工区域的激光功率分布[19]如

其中,

式中:Vc为单元格体积;P为激光功率;

同轴送粉过程带来的质量源会作用于自由界面,因此需要在自由界面上将粉末作为质量源项,表达式[20]为

式中:fp为送粉率;

3.3 固液相变

采用焓孔隙率法对材料的凝固和熔化过程进行模拟[21]。在该方法中,液体体积分数f取0~1之间的数值,表示液体占据整个细胞体积的比例。材料的焓可以表示为

式中:H为参考焓;Tr为参考温度;Cp为比定压热容;L为材料的潜热。液体体积分数f可以定义为

式中:Ts和Tl分别为材料的固相线温度和液相线温度。在焓-孔隙率模型中,糊状区通常被视为多孔介质。在液体相转变为固体相过程中,液体速度急速降低,最终变成零,从而实现模拟熔化凝固过程。在此过程中,降低速度的动量源可以表示为

式中:Amush为黏滞区常数,表示凝固过程中液体速度达到0时的阻尼幅度;ε为很小的常数,是为了避免分母为0而特意设定的,通常将其设置为0.001。由于激光熔覆是一个温度梯度高、凝固速率大的过程,因此Amush需要取一个较小的值,本研究中选取10-7。

3.4 熔池受力

熔池表面受力包括表面张力、马兰戈尼剪切应力、蒸发反冲压力和粉末喷射压力,金属蒸发反冲压力通常可以忽略不计。表面张力动量项

式中:

表面张力诱导的马兰戈尼剪切动量源项(

熔池中的内部力包括重力、浮力和相变诱导力。浮力是由温差引起的。由浮力引起的对流是反重力方向的。重力和浮力的动量源项表示为

式中:

3.5 网格划分和边界条件

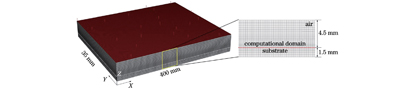

整个计算域的尺寸为40 mm×35 mm×6 mm,使用GAMBIT软件生成网格。如

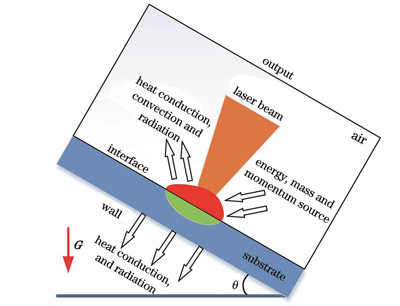

图 3. 倾斜状态下的熔覆层边界条件(G:重力)

Fig. 3. Boundary conditions of cladding layer in inclined state (G:gravity)

为了求解本文建立的控制方程,需要给出初始条件。t=0时刻,基体区域、熔覆区域以及空气区域的初始温度均相等,即

设置瞬态计算步长为0.001 s,时间步长为6000 步,计算单道均为6 s的激光熔覆仿真过程。模型计算所用物理量如

表 3. 模型所用物理量

Table 3. Physical variables used in the model

|

4 结果分析与讨论

4.1 不同倾斜角度对激光熔覆层形貌的影响

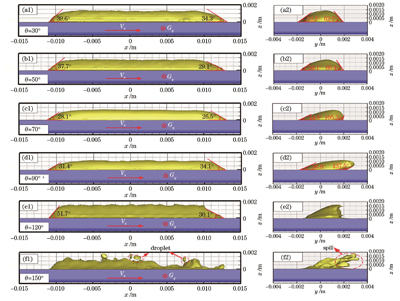

为了更好地理解不同倾斜角度下基体熔覆层形貌的变化,对30°、50°、70°、90°、120°、150°倾斜角度下熔覆层的截面形貌进行分析。将沿熔覆方向的横截面的左侧倾角定义为前端倾角,将右侧倾角定义为末端倾角。由

图 4. 不同倾斜角度下的熔覆层形貌。(a1)(a2)30°;(b1)(b2)50°;(c1)(c2)70°;(d1)(d2)90°;(e1)(e2)120°;(f1)(f2)150°

Fig. 4. Cladding layer morphologies at different tilting angles. (a1)(a2) 30°; (b1)(b2) 50°; (c1)(c2) 70°; (d1)(d2) 90°; (e1)(e2) 120°; (f1)(f2) 150°

4.2 原位激光重熔温度场和速度场仿真模拟

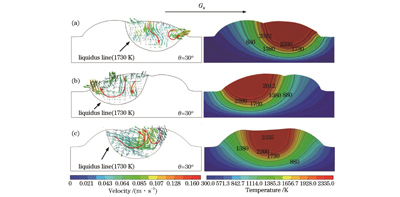

图 5. 在不同位置重熔时的速度场和温度场分布。(a)在搭接区偏下位置重熔;(b)在搭接区偏上位置重熔;(c)在搭接区中间重熔

Fig. 5. Distributions of velocity field and temperature field for remelting at different locations. (a) Remelting at the lower part of the overlap zone; (b) remelting at the upper part of the overlap zone; (c) remelting at the middle of the overlap zone

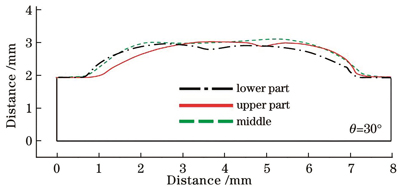

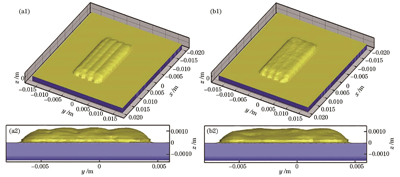

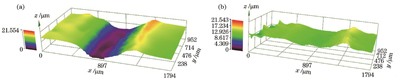

在不同位置重熔后熔覆层的表面轮廓如

图 6. 在不同位置重熔后熔覆层的表面轮廓对比图

Fig. 6. Comparison of surface profiles of cladding layers after remelting at different positions

由上述分析可知,在搭接区中间位置进行激光重熔可以得到最好的形貌修正效果,因此采用该扫描路径进行多道激光熔覆及原位激光重熔。

图 7. 模拟得到的原位重熔前后熔覆层的宏观形貌。(a1)(a2)原位重熔前的形貌;(b1)(b2)原位重熔后的形貌

Fig. 7. Numerical simulation of macroscopic morphology of cladding layer before and after in-situ remelting. (a1)(a2) Morphology before in-situ remelting; (b1)(b2) morphology after in-situ remelting

4.3 原位重熔对熔覆层形貌和组织的影响

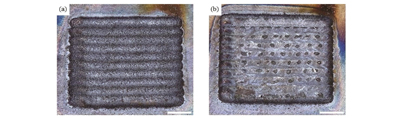

图 8. 原位重熔前后熔覆层的宏观形貌。(a)原位重熔前;(b)原位重熔后

Fig. 8. Macroscopic morphology of cladding layer before and after in-situ remelting. (a) Before in-situ remelting; (b) after in-situ remelting

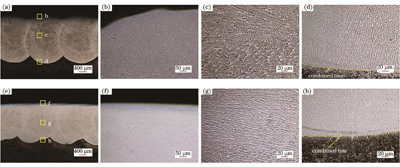

图 9. 原位重熔前后熔覆层的显微组织。(a)~(d)原位重熔前;(e)~(h)原位重熔后

Fig. 9. Microstructures of cladding layer before and after in-situ remelting. (a)‒(d) Before in-situ remelting; (e)‒(h) after in-situ remelting

由于熔覆层的影响,激光能量的传输深度有所减小,激光重熔热影响区主要集中在熔覆层中上部,因此熔覆层底部组织的变化较小,重熔主要影响熔覆层中上部组织。重熔前,熔覆层顶部组织除了近表面的等轴晶之外主要由典型的树枝晶组成。重熔层组织主要取决于温度梯度(G)与凝固速度(R)之比G/R[24]。重熔后,熔池与基体结合处的温度梯度G最大,凝固速度R最小,因此G/R的值较大,凝固组织呈平面生长。从熔池底部向上,凝固速度R逐渐增大,因此G/R的值逐渐减小,凝固组织将以低速沿熔池底部向上生长。重熔后,熔覆层顶部的树枝晶几乎消失,大量的树枝晶转变为等轴晶,顶部的晶粒得到明显细化。这是由于熔池顶部受环境温度和对流等的影响较大,R值较大,G值较小,G/R值较小,熔池结晶速度加快,晶粒的生长受到抑制,形核率增加,因此晶粒得以细化。此外,由于原始熔覆区域本身就具有一部分较细的晶粒,这种细晶粒结构导致熔覆区域晶界的总面积增大。根据成核理论,晶界及其缺陷处是优先成核的区域,也就是说,熔覆区的细晶粒提供了更多优先成核的位点。当进行原位重熔时,这些成核位点可以减小重熔区的界面过冷度,提供更多成核点,促进组织细化。原始熔覆区较细的晶粒也是重熔后组织晶粒细化的另一个原因。

4.4 原位激光重熔对熔覆层性能的影响

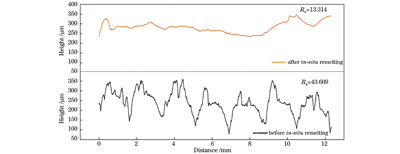

图 10. 重熔前后熔覆层的表面粗糙度

Fig. 10. Surface roughness of cladding layer before and after remelting

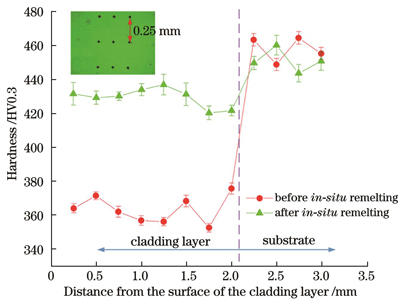

采用硬度测量仪测量得出了熔覆层的显微硬度,

图 12. 原位重熔前后的三维磨损形貌。(a)原位重熔前;(b)原位重熔后

Fig. 12. Three-dimensional wear morphologies before and after in-situ remelting. (a) Before in-situ remelting; (b) after in-situ remelting

图 13. 熔覆层原位重熔前后的磨损率

Fig. 13. Wear rate of cladding layer before and after in-situ remelting

5 结论

为了探究原位重熔对倾斜基体熔覆层表面质量的影响,模拟了倾斜角度下的原位激光重熔过程,通过对比不同重熔位置下的熔覆层温度场和速度场,研究了原位重熔对熔覆层形貌的影响,并通过实验分析了原位重熔前后熔覆层显微组织和性能的变化。

1)倾斜基体熔覆层的形貌受重力影响较大,原位重熔后熔池倾向于沿着重力方向流动,上侧熔覆层熔化之后受到下侧未熔化熔覆层的阻挡而向中心流动。基体倾斜角度小于90°时,前端倾角与基体倾斜角度成反比,末端倾角则与基体倾斜角度成正比;基体倾斜角度大于90°时,熔池形貌极不稳定,由原本向下滑落的规则形貌逐渐转变为无法预测的不规则形貌,而且产生了飞溅,甚至发生了滴落。

2)对倾斜基体熔覆层原位重熔后的熔池速度场和温度场进行数值模拟后发现,原位重熔的最佳位置是熔覆道搭接区中间,激光沿着此位置进行重熔,对熔覆层形貌修正的效果最好,重熔前的表面不平整度为0.165,重熔后则减小到0.056,熔覆层的宏观形貌得到了很好的修正。

3)通过对比原位重熔前后熔覆层的微观组织变化发现:原位重熔主要影响熔覆层中上部组织,熔覆层顶部的树枝晶几乎消失,大量的树枝晶转变成等轴晶;相较于重熔前,重熔后的熔覆层的高度减小了16.1%,表面粗糙度降低了69.5%,显微硬度提升了近70 HV,磨损率降幅达到了76.3%,熔覆层表面的耐磨性得到了较大提升。

[1] 杨思瑞, 白海清, 鲍骏, 等. 激光熔覆铁基合金粉末单道形貌及性能研究[J]. 应用激光, 2022, 42(2): 33-40.

[2] Siddiqui A A, Dubey A K. Recent trends in laser cladding and surface alloying[J]. Optics & Laser Technology, 2021, 134: 106619.

[3] Zhu L D, Xue P S, Lan Q, et al. Recent research and development status of laser cladding: a review[J]. Optics & Laser Technology, 2021, 138: 106915.

[4] Liu Y N, Ding Y, Yang L J, et al. Research and progress of laser cladding on engineering alloys: a review[J]. Journal of Manufacturing Processes, 2021, 66: 341-363.

[5] 温家浩, 丁永春, 赵智垒. 增材修复技术应用现状及展望[J]. 应用激光, 2023, 43(1): 109-118.

[6] Li X B, Li T, Shi B W, et al. The influence of substrate tilt angle on the morphology of laser cladding layer[J]. Surface and Coatings Technology, 2020, 391: 125706.

[7] Hao J B, Yang S, Le X W, et al. Bead morphology prediction of coaxial laser cladding on inclined substrate using machine learning[J]. Journal of Manufacturing Processes, 2023, 98: 159-172.

[8] Alya S, Vundru C, Ankamreddy B, et al. Characterization and modeling of deposition geometry in directed energy deposition over inclined surfaces[J]. Procedia Manufacturing, 2019, 34: 695-703.

[9] Zhu G X, Shi S H, Fu G Y, et al. The influence of the substrate-inclined angle on the section size of laser cladding layers based on robot with the inside-beam powder feeding[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88(5): 2163-2168.

[10] Wang D, Li T, Shi B W, et al. An analytical model of bead morphology on the inclined substrate in coaxial laser cladding[J]. Surface and Coatings Technology, 2021, 410: 126944.

[11] Teimouri R, Sohrabpoor H, Grabowski M, et al. Simulation of surface roughness evolution of additively manufactured material fabricated by laser powder bed fusion and post-processed by burnishing[J]. Journal of Manufacturing Processes, 2022, 84: 10-27.

[12] 王会照, 王玉玲, 姜芙林, 等. 激光重熔对TC4钛合金表面Al2O3-ZrO2激光熔覆层形貌组织、元素分布和裂纹敏感性的影响[J]. 表面技术, 2022, 51(12): 380-391.

Wang H Z, Wang Y L, Jiang F L, et al. Effect of laser remelting on microstructure, element distribution and crack sensitivity of Al2O3-ZrO2 laser cladding layer on TC4 titanium alloy surface[J]. Surface Technology, 2022, 51(12): 380-391.

[13] 张亚周, 葛鸿浩, 金宸宇, 等. 45钢基体激光熔覆316L粉末搭接过程中Cr元素分布机制研究[J]. 中国激光, 2023, 50(8): 0802204.

[14] 王家胜, 舒林森. 激光重熔路径对再制造涂层残余应力及表面质量的影响[J]. 激光与光电子学进展, 2023, 60(7): 0714010.

[15] Bukhari S M A, Husnain N, Siddiqui F A, et al. Effect of laser surface remelting on microstructure, mechanical properties and tribological properties of metals and alloys: a review[J]. Optics & Laser Technology, 2023, 165: 109588.

[16] Cho M H, Lim Y C, Farson D F. Simulation of weld pool dynamics in the stationary pulsed gas metal arc welding process and final weld shape[J]. Welding Journal, 2006, 85(12): 271s-283s.

[17] Cho J H, Farson D F, Milewski J O, et al. Weld pool flows during initial stages of keyhole formation in laser welding[J]. Journal of Physics D: Applied Physics, 2009, 42(17): 175502.

[18] Voller V R, Prakash C. A fixed grid numerical modelling methodology for convection-diffusion mushy region phase-change problems[J]. International Journal of Heat and Mass Transfer, 1987, 30(8): 1709-1719.

[19] Pinkerton A J. An analytical model of beam attenuation and powder heating during coaxial laser direct metal deposition[J]. Journal of Physics D: Applied Physics, 2007, 40(23): 7323-7334.

[20] Chen L Y, Zhao Y, Song B X, et al. Modeling and simulation of 3D geometry prediction and dynamic solidification behavior of Fe-based coatings by laser cladding[J]. Optics & Laser Technology, 2021, 139: 107009.

[21] Voller V R, Brent A D, Prakash C. The modelling of heat, mass and solute transport in solidification systems[J]. International Journal of Heat and Mass Transfer, 1989, 32(9): 1719-1731.

[22] Saldi Z S, Kidess A, Kenjereš S, et al. Effect of enhanced heat and mass transport and flow reversal during cool down on weld pool shapes in laser spot welding of steel[J]. International Journal of Heat and Mass Transfer, 2013, 66: 879-888.

[23] 王鹏飞, 杨坤, 陈明智, 等. 倾斜基板激光熔覆GH3536熔池形貌的仿真与实验研究[J]. 中国激光, 2021, 48(10): 1002121.

[24] Liu C M, Li C G, Zhang Z, et al. Modeling of thermal behavior and microstructure evolution during laser cladding of AlSi10Mg alloys[J]. Optics & Laser Technology, 2020, 123: 105926.

Article Outline

郝敬宾, 刘鸿仁, 杨树, 刘逸阳, 刘昊, 杨海峰. 原位重熔对倾斜基体激光熔覆层形貌修正和组织演变影响的仿真和试验研究[J]. 中国激光, 2024, 51(16): 1602203. Jingbin Hao, Hongren Liu, Shu Yang, Yiyang Liu, Hao Liu, Haifeng Yang. Simulation and Experimental Study of Effects of In-Situ Remelting on Morphology Modification and Microstructure Evolution of Laser Cladding Layer on Inclined Substrates[J]. Chinese Journal of Lasers, 2024, 51(16): 1602203.