激光熔覆耐磨耐蚀铁基涂层的设计与组织性能研究

To prolong the service life of the hydraulic telescopic cylinder of a roadheader, it is necessary to introduce wear- and corrosion-resistant metal coatings on its surface. Existing research shows that wear resistance requires high material hardness, which usually requires the introduction of a hard strengthening phase in the coating. However, the reinforced phase often has a certain potential difference from the metal matrix, which leads to local galvanic corrosion, thus reducing the corrosion resistance of the material. In addition, the interface area of the hard martensite matrix and hard phase lacks the necessary phase transition. Owing to the difference in the thermal expansion coefficient and interfacial defects of the hard martensite matrix and hard phase, the material is prone to crack defects during the rapid cooling of the laser cladding. Therefore, it is difficult to avoid cracking and corrosion owing to the existing high-hardness coating. Based on this, it is expected that the transition zone of residual austenite between the hard martensite matrix and the reinforced phase can be increased through composition design, which can reduce the cracking tendency of the coating. The presence of the austenite phase may also be beneficial for the improvement of corrosion resistance. In this study, four types of Fe-based cladding materials with different components were designed, and the wear and corrosion resistances of the coatings were compared. When the optimized components were determined, the mechanism of achieving a good balance between wear resistance and corrosion resistance in the coating materials was explored from the perspective of the alloying elements and microstructure.

In this study, the laser power, scanning speed, and powder feeding rate were considered as the influencing factors, while the cladding layer thickness, dilution rate, and width of the heat-affected zone were taken as the evaluation indexes to design an orthogonal laser cladding experiment. Formal laser-cladding experiments were performed on the four Fe-based coatings designed according to the optimal processing parameters obtained from the orthogonal test. The microstructures of the cladding layers were analyzed in detail using scanning electron microscopy (SEM), energy dispersive X-ray spectrometry (EDX), and electron backscattering diffraction (EBSD). The wear and corrosion resistances of the cladding layers were characterized using a friction and wear testing machine and an electrochemical workstation, respectively.

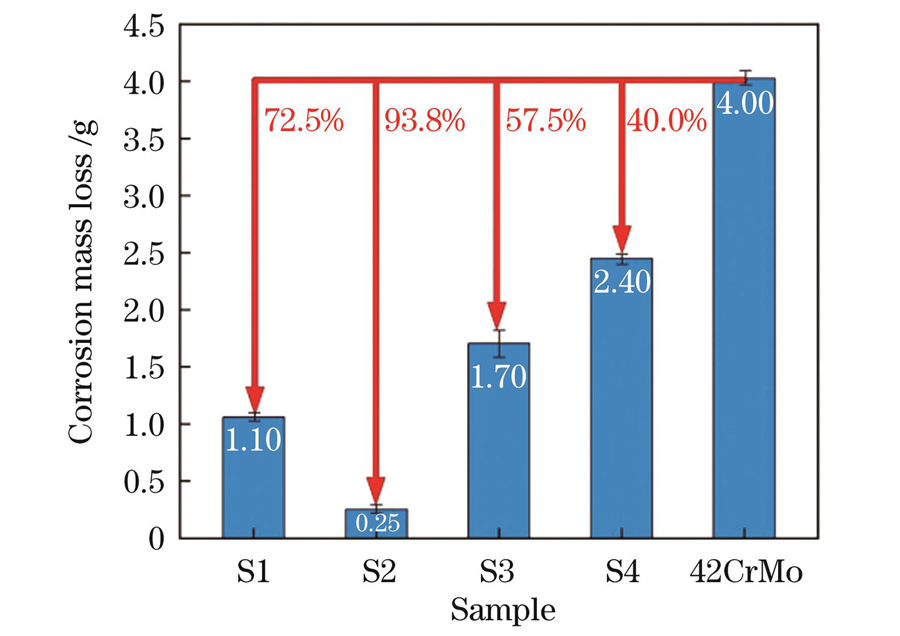

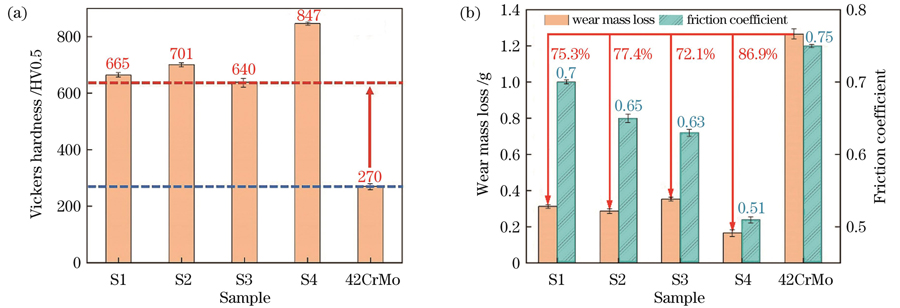

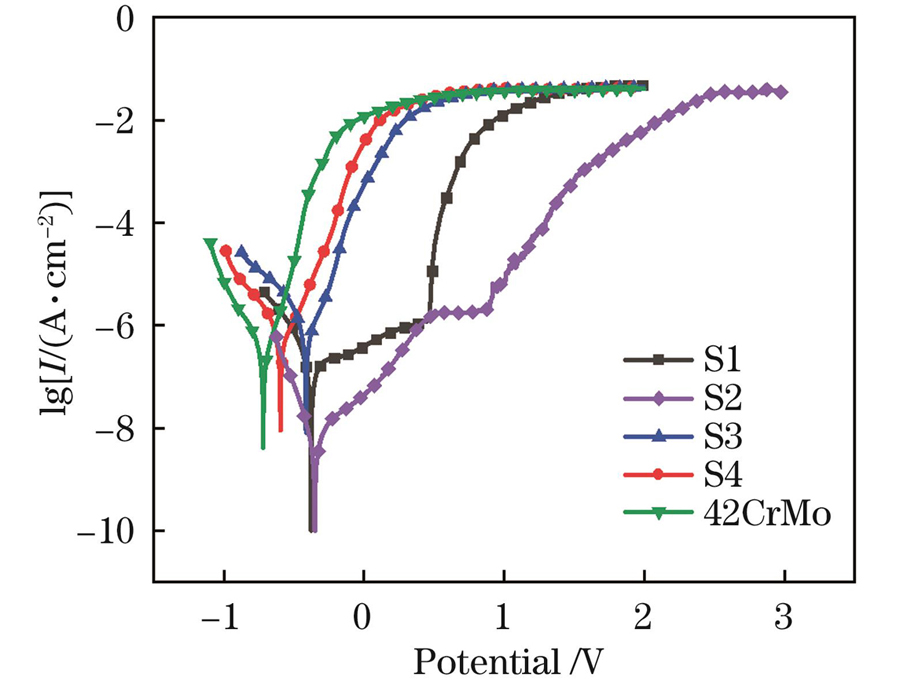

The microstructures of all four types of Fe-based coatings are characterized by martensite and carbide phases (Figs. 4, 5, and 6). The hardness of the four coatings is more than twice that of 42CrMo. The S4 coating has the highest hard carbide content and the highest hardness of 847 HV. The hardness of the S2 coating reaches 701 HV through fine-grain strengthening and dispersion strengthening of fine carbides in the grains [Fig. 7(a)]. Owing to the high hardness of the coatings, the wear mass losses of the S1, S2, and S3 coatings are more than 70% lower than that of the matrix, and the wear mass loss of the S4 coating is 86.9% lower [Fig. 7(b)]. The salt-spray corrosion test results show that the corrosion resistances of the four coatings surpass that of the substrate (Figs. 8 and 9). Further electrochemical corrosion test results show that the S2 coating has the highest corrosion potential of -0.37 V and the lowest corrosion current density of 0.017 mA/cm2 (Table 4), proving that the corrosion resistance of the S2 coating is the best.

1) The four coatings have a good forming effect without cracks or other defects, and all exhibit the microstructure form of martensite + carbide. The average grain size of the S2 coating is the smallest, and well-dispersed distributed fine carbide particles are present inside the grain, whereas the proportion of eutectic carbide in the S4 coating is the highest. 2) The hardness of the four coatings is more than twice that of the 42CrMo matrix, owing to the strengthening effect of the martensite matrix and grain-boundary carbides. The hardness of the S4 coating is the highest, followed by that of the S2 coating. The high hardness of the coating is the main factor contributing to its excellent wear resistance. 3) The corrosion resistances of S2 cladding coating is the best. The high corrosion resistance of the S2 coating is due to a few reasons. First, the coating has a relatively high Cr content; Cr can increase the steel passivation current, maintain the stability of the passivation membrane, and improve the ability of the material to repair after passivation membrane damage and other beneficial effects, which improve the corrosion resistance of steel. Second, the S2 coating has a relatively high residual austenite content in the weak corrosion area near the grain boundary, and the corrosion resistance of austenite is better than that of the matrix martensite. Third, the scarcity of strong carbide-forming elements in the alloy system reduces the formation of Cr23C6 carbide at the grain boundaries and weakens the formation of the Cr-poor zone. 4) The residual austenite located between the brittle carbide at the grain boundary and the martensite matrix in the S2 coating material alleviates the stress concentration at the interface during the solidification process and provides a potential transition, achieving a good balance of wear resistance, corrosion resistance, and crack resistance. This coating can be applied to the surfaces of various construction machinery parts.

1 引言

掘进机液压伸缩筒是掘进机的重要组成部分。在掘进机工作过程中,液压油缸的内外筒由于需要不断伸缩以及无法做到有效保护而易产生磨损。同时,液压油缸的内外筒在工作过程中会受到水和岩层中化学物质的腐蚀作用,存在着较大的腐蚀失效风险。因此,需要在其表面制备耐磨损耐腐蚀的金属涂层,以延长其使用寿命。

对于激光熔覆来说,熔覆材料的成分是影响涂层性能的关键因素之一[1-3]。铁基涂层由于成本低廉且其成分与基体(结构钢)类似,往往是熔覆材料的优先选择[4-5]。目前,很多学者在提高铁基涂层耐磨性和耐蚀性方面进行了大量研究,期望将其应用到更为严苛的服役环境中。Zeisig等[6]制备了VC和Mo2C增强的Fe85Cr4Mo8V2C1高硬耐磨涂层,其硬度达到了(829±40)HV,磨损率仅为(0.004±0.0004)mm3/(N·m)。Xiao等[7]通过在铁基涂层中添加WC来提高涂层的硬度,Fe-48%WC涂层的硬度超过了900 HV,但在熔覆过程中涂层易发生开裂。Zhou等[8]研究了镍基WC复合涂层的残余应力,结果发现,WC与基体之间的热膨胀系数差异引起的较大的收缩应力,导致了裂纹的产生与扩展。Li等[9]在马氏体不锈钢粉末中添加不同含量的Nb粉,通过原位生成的方式制备了铁基Nb(C,N)复合涂层;对涂层进行研究后发现:当Nb粉的质量分数低于0.5%时,可以避免Cr23C6和Cr2N析出,有利于腐蚀性能的提高;当Nb的质量分数达到1.0%时,晶界上出现了粗大的富Nb颗粒,会导致更严重的晶间腐蚀。Zhang等[10]采用激光熔覆的方式制备了VC颗粒增强AISI 420不锈钢涂层,测试结果显示:随着VC颗粒加入量的增加,复合涂层的硬度显著提高,但耐蚀性出现了一定程度的降低。现有研究表明,材料若要具备较好的耐磨损性能,就需要具备较高的硬度,而为了提高硬度,通常需要在涂层中引入硬质强化相。然而,强化相往往与金属基体具有一定的电位差,会形成局部电偶腐蚀,降低材料的耐蚀性[11-12]。此外,马氏体硬基体与硬质相的结合界面区域缺乏必要的物相过渡,二者的热膨胀系数差异和界面缺陷使得涂层易在激光熔覆快冷的工艺条件下产生开裂缺陷。因此,现有的高硬涂层难以避免易开裂和易腐蚀的问题。

本团队拟通过成分设计在马氏体硬基体与强化相之间增加残余奥氏体过渡区,以降低涂层的开裂倾向,同时改善涂层的耐蚀性。本团队设计了4种不同成分的铁基涂层材料,并对各涂层的耐磨性和耐蚀性进行了对比,在得到优化成分的同时,从合金元素与微观组织角度探究了涂层材料实现耐磨性与耐蚀性平衡的作用机制。

2 试验材料及方法

2.1 涂层的制备

基体材料为42CrMo高强度钢,其尺寸为150 mm×70 mm×15 mm,具体化学成分见

表 1. 基体材料的化学成分

Table 1. Chemical composition of base material

|

试验采用的4种铁基合金粉末(S1、S2、S3、S4)均由真空雾化法制备得到,其化学成分如

表 2. 4种铁基合金粉末的化学成分

Table 2. Chemical composition of four kinds of Fe-based alloy powders

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

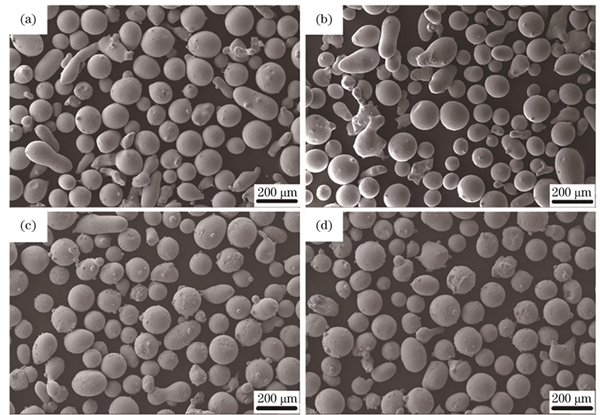

图 1. 4种铁基合金粉末的电镜照片。(a)S1粉末;(b)S2粉末;(c)S3粉末;(d)S4粉末

Fig. 1. Photos of Fe-based alloy powders captured by scanning electron microscopy. (a) S1 powder; (b) S2 powder; (c) S3 powder;

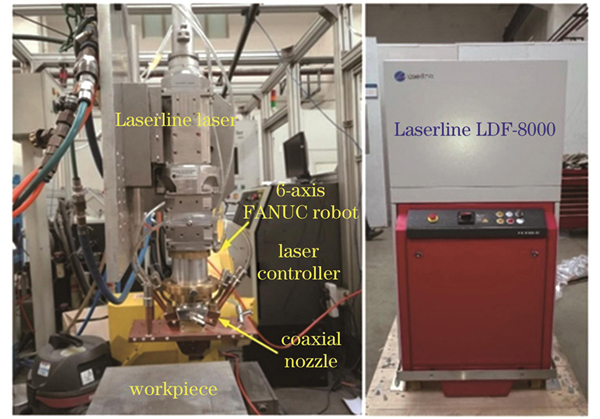

采用8.0 kW半导体激光器(Laserline LDF-8000)进行激光熔覆试验,激光熔覆系统如

表 3. L9(34)正交试验的工艺参数

Table 3. Technological parameters of L9(34) orthogonal test

| |||||||||||||||||||||||||||||||||||||||||||

2.2 组织观察

采用光学显微镜、场发射扫描电子显微镜(SEM)观察涂层的显微组织,涂层中的元素分布采用AZtec X-Max 80型能量色散X射线光谱仪(EDX)进行测试分析。对涂层的横截面进行电子背散射衍射扫描(EBSD)分析,分析前先对样品进行打磨抛光处理,然后采用振动抛光进行进一步处理,抛光时间为2 h。采用Aztec HKL Max型EBSD系统采集EBSD数据,扫描步长为0.4~1 μm。试验结束后采用KHL Channel 5软件对数据进行处理。

2.3 性能测试

采用AZwick/Roell ZHμVickers显微硬度计测定涂层的显微硬度,加载载荷的大小为4.9 N,加载时间为15 s。

在室温下,采用MMW-1A型环块式摩擦磨损试验机进行滑动摩擦磨损测试。以刚玉(Al2O3)为摩擦副,施加的载荷为100 N,主轴转速为200 r/min,摩擦半径为20 mm,总测试时间为180 min。每组试样重复测试三次。

采用盐雾试验和电化学方法对涂层和42CrMo的耐蚀性进行测试。盐雾试验采用5%NaCl溶液作为盐雾来源,试验持续时间为1500 h。

采用Zennium电化学工作站在25 ℃恒温条件下进行动电位极化测试。采用三电极体系,以铂为对电极(CE),Ag/AgCl为参考电极(RE),样品为工作电极(WE)。测试溶液为3.5%NaCl溶液。每次电化学测试前,先将试样浸入测试溶液中1 h,以稳定开路电位(OCP),然后进行测试。动电位极化的扫描速率为0.1667 mV/s,电位从-0.3 V(vs.OCP)开始,当电流密度达到1 mA/cm2或电位达到1.5 V(vs.OCP)时停止扫描。每组试样重复测试三次。

3 试验结果及分析

3.1 涂层的组织及物相

提高材料表层的硬度和强度,可以抑制循环应力作用下表层产生的局部塑性变形,从而可以提高材料抗黏着磨损和磨粒磨损的能力。决定材料硬度和强度的组织因素有:1)晶粒尺寸[13];2)组织类型[14];3)强化相的含量、硬度、尺寸、形状及分布状态等[15-18]。对于钢铁材料,基体的耐磨性按铁素体、珠光体、贝氏体和马氏体的顺序递增。强化相有两种加入形式:外加颗粒和原位生成。外加颗粒增强相与基体的热物性参数相差较大,导致凝固过程中的界面结合较弱,界面往往成为裂纹源。原位反应生成的颗粒增强相是从金属基体中原位反应、形核长大的,与金属基体的浸润性能良好,界面洁净,裂纹倾向较小。因此,针对易出现磨粒磨损和黏着磨损的伸缩筒,其铁基合金激光熔覆涂层的设计目标为:1)以马氏体为基体,确保提供足够的耐磨性;2)以原位生成的方式加入颗粒增强相,以进一步提高涂层的耐磨性;3)涂层中须含有较多Cr元素,以保证涂层具有较高的耐蚀性。

高强度低塑性合金的晶界以及铸态铁基合金的树枝晶间常存在微裂纹或富集非金属夹杂物,导致晶界(晶间)比晶内薄弱,从而易成为裂纹的发源地[19]。铁基合金激光熔覆涂层中沿树枝晶的晶间常分布着网状或块状碳化物,在高载荷和摩擦磨损条件下,晶内马氏体较难形成滑移带,导致疲劳裂纹比较容易在枝晶间萌生。因此,为了提高铁基合金涂层的韧性,必须打断枝晶间连续的网状或块状碳化物结构,或者利用激光熔覆快速凝固的特点将枝晶间脆性碳化物相转变成韧性相,如残余奥氏体。

综合以上分析,本次激光熔覆铁基合金涂层的设计构想如下:基体组织为马氏体,基体组织上原位生成颗粒增强相,枝晶间的碳化物断续分布或为残余奥氏体与碳化物颗粒的复合结构,组织中含有较高的Cr含量(以获得较好的耐蚀性)。

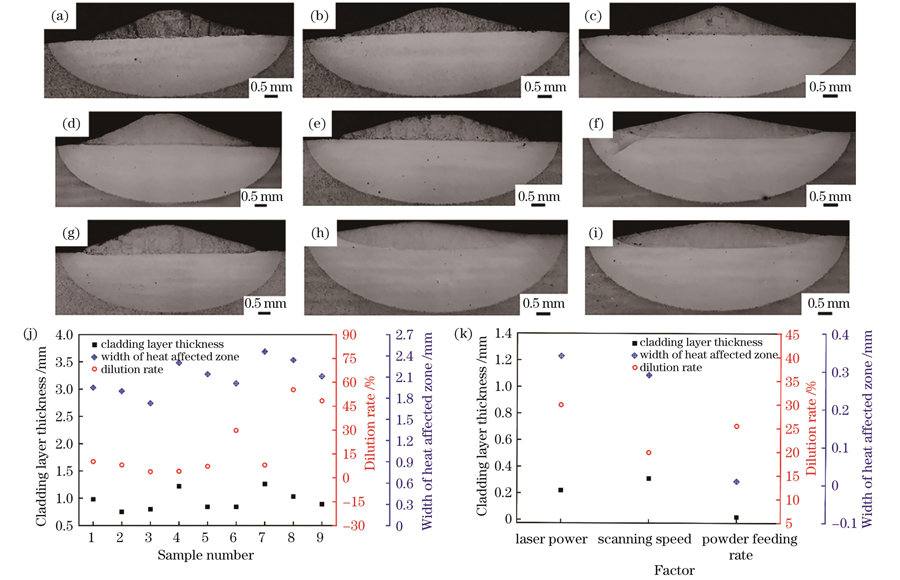

正交试验下涂层的宏观形貌、测量结果和极差分析如

图 3. 正交试验结果。(a)~(i)正交试验参数表中编号1~9工艺参数下制备的涂层的宏观形貌;(j)涂层厚度、热影响区宽度和稀释率的测量结果;(k)极差分析

Fig. 3. Orthogonal test results. (a)-(i) Macroscopic morphologies of caldding layers prepared by technical parameters of No.1-9 in orthogonal test parameter table; (j) measurement results of cladding layer thickness, width of heat affected zone and dilution rate; (k) range analysis

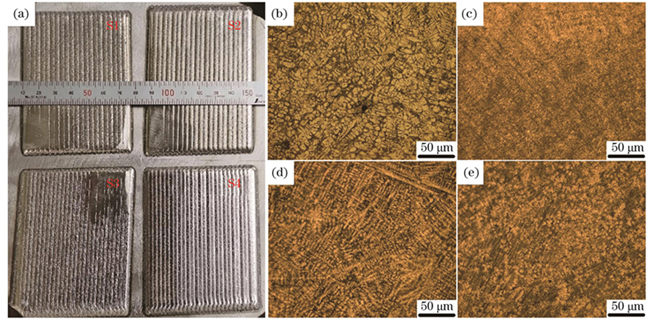

根据正交试验优化的工艺参数在42CrMo上进行多层多道激光熔覆试验,得到的实际成形结果如

图 4. 涂层表面的宏观形貌及显微组织。(a)宏观形貌;(b)~(e)S1、S2、S3、S4涂层的显微组织

Fig. 4. Macroscopic appearances and microstructures of cladding layers surface. (a) Macroscopic appearance; (b)-(e) microstructures of S1, S2, S3, S4 cladding layers

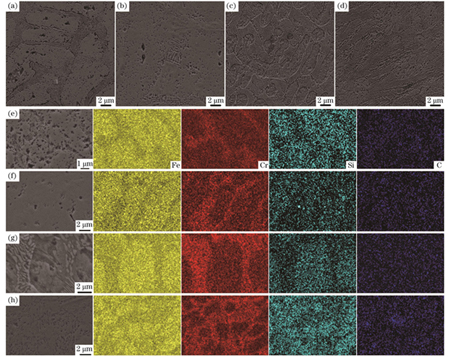

4种涂层在电镜下的组织及EDS面分布如

图 5. 涂层的微观形貌及EDS面扫图像。(a)(e)S1涂层;(b)(f)S2涂层;(c)(g)S3涂层;(d)(h)S4涂层

Fig. 5. Morphologies and EDS maps of cladding layers. (a)(e) S1 cladding layer; (b)(f) S2 cladding layer; (c)(g) S3 cladding layer;

表 4. 涂层的EDS面扫结果

Table 4. Element map scanning of each cladding layer

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

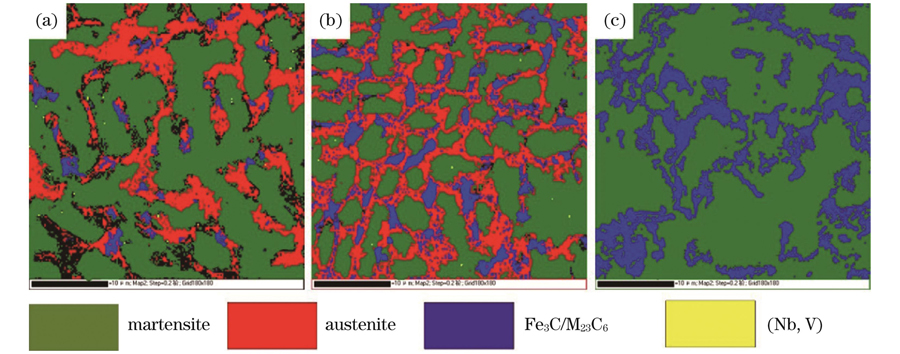

利用EBSD技术进一步对涂层的微观组织进行了表征,各涂层中的相分布如

图 6. 涂层的EBSD图样。(a)S1涂层;(b)S2涂层;(c)S4涂层

Fig. 6. EBSD maps of cladding layers. (a) S1 cladding layer; (b) S2 cladding layer; (c) S4 cladding layer

在粉末成分设计方面,为使涂层实现所期望的组织特征,本团队进行了以下考虑:

1)为对马氏体、残余奥氏体的含量进行调控,确保铁基合金的基体组织为马氏体和残余奥氏体,避免出现珠光体和贝氏体组织,可选择Cr、W、C、Mn、Ni、Nb等奥氏体形成元素,但W、Nb为强碳化物形成元素,在高温下易与C结合形成WC、NbC等碳化物,而Cr生成碳化物的能力较弱[20],因此选用Cr为组织控制的主加元素,Nb为附加元素。

2)为了提高马氏体的强度,可以通过添加合金元素的方式对其进行固溶强化。常见的固溶元素有Cr、V和W。γ-Fe-C/α-Fe-Cr是最好的界面结合因子组合,其组成的马氏体、奥氏体的韧性最佳。因此,从强韧性方面考虑,选择Cr为实现马氏体强化的主加元素,V为附加元素。同时,在提升涂层耐蚀性方面,Cr元素具有不可替代的作用。从颗粒增强马氏体基体的角度考虑,可以选用硬度较高的MC碳化物作为强化相。但考虑到涂层的开裂倾向,应选择硬度较低的M3C与M23C6型碳化物作为强化颗粒,使涂层在具有较高强度的同时保持有一定的韧性。M23C6因与马氏体之间存在一定的取向关系而表现出了良好的结合性能,基体与增强体之间的高结合强度有助于提高涂层的抗开裂性能。此外,M23C6的热膨胀系数与基体相近(α

3)激光熔覆过程中的冷却速度较快,使得过冷奥氏体转变时碳化物的析出受到抑制。熔覆金属内原位生成的颗粒增强相一般为液态析出的合金复合碳化物,如(Fe,M)3C、(Fe,M)23C6,如果这种合金复合碳化物与随后相变形成的马氏体存在位向关系,其界面必然也会实现良好的结合。因此,对于铁基熔覆合金来说,为了获得良好的颗粒增强相与基体结合界面,应选择易在液态原位反应生成碳化物的合金元素,如Cr、W、Ti、V、Nb等。

3.2 涂层的硬度及摩擦磨损性能

对涂层中部间隔200 μm的15个点的硬度取平均值,并与42CrMo基体的硬度进行对比,结果如

图 7. 涂层和基材42CrMo的维氏硬度及摩擦磨损性能。(a)维氏硬度;(b)摩擦磨损性能

Fig. 7. Vickers hardness and friction and wear properties of cladding layers and base material 42CrMo. (a) Vickers hardness; (b) friction and wear properties

4种涂层和基材的摩擦因数、磨损量均值如7(b)所示。S4涂层的耐磨性最好,摩擦因数最低(为0.51),磨损量最小(为0.1661 g);S2和S3涂层的耐磨性均略高于S1涂层,且S2涂层与S3相比具有略低的磨损量和略高的摩擦因数。在工程应用中,磨损量指标更为重要,因此认为S2涂层的耐磨性相对较好。总体而言,4种铁基涂层的耐磨性均明显好于42CrMo基材(42CrMo的摩擦因数为0.75,磨损量为1.2647 g)。各涂层耐磨性显著高于基材的主要原因在于其硬度的大幅提升。

3.3 涂层的耐蚀性

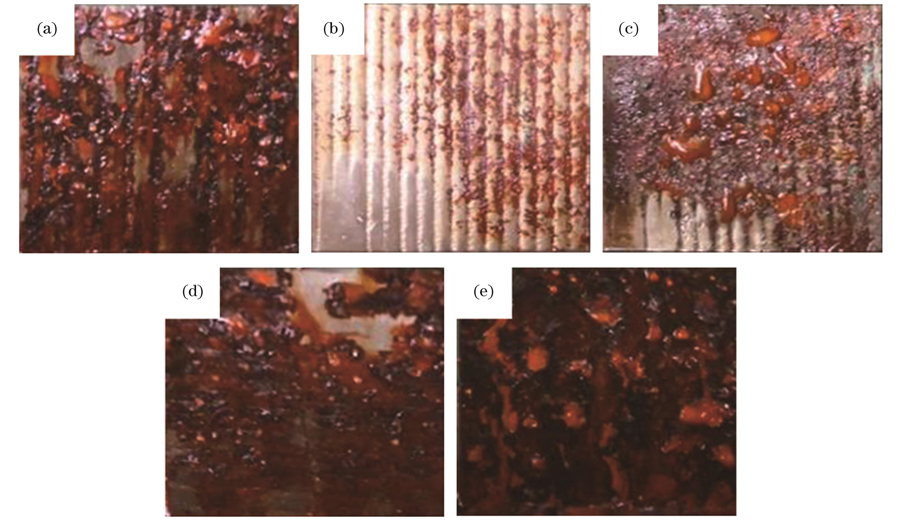

利用盐雾试验对涂层的耐蚀性进行测试,并与42CrMo进行了对比。

图 8. 盐雾腐蚀试验后涂层及基材的表面状况。(a)S1涂层;(b)S2涂层;(c)S3涂层;(d)S4涂层;(e)基材42CrMo

Fig. 8. Surface condition of cladding layers and base material after salt spray corrosion test. (a) S1 cladding layer; (b) S2 cladding layer; (c) S3 cladding layer; (d) S4 cladding layer; (e) base material 42CrMo

进一步对1500 h盐雾试验后各试样的腐蚀失重进行统计,统计结果如

通过电化学试验对各涂层和基材的耐蚀性进行测试,测试结果如

图 10. 涂层及基材的动电位极化曲线

Fig. 10. Potentiodynamic polarization curves of cladding layer and base material

表 5. 从极化曲线中拟合出的电化学参数

Table 5. Electrochemical parameters acquired from polarization curves

|

结合摩擦磨损试验、烟雾试验、电化学试验可知S2涂层具有最好的综合性能,较好地实现了耐磨性与耐蚀性的平衡。原因如下:1)S2涂层具有马氏体基体+共晶原位碳化物的基本组织形式,利用特殊的合金成分和激光熔覆工艺的快冷特点,获得了传统材料难以获得的M23C6型碳化物。M23C6型碳化物保证了涂层的硬度与耐磨性,同时,该类型碳化物本身的韧性较好,与马氏体基体之间的电位差较小,有利于涂层的抗开裂能力与耐蚀性。2)共晶区域含有少量包裹着碳化物的韧性残余奥氏体,可以保证涂层具有一定的抗开裂能力;同时,奥氏体在碳化物与马氏体基体间形成了电位差过渡,可以显著减弱局部腐蚀电池的形成趋势。之所以能够形成残余奥氏体是因为合金体系中添加了一定量的Si元素和Mn元素,在激光熔覆高冷速的工艺条件下Si和Mn元素在晶界处偏析,可以降低共晶区奥氏体的Ms温度(马氏体开始转变的温度),进而降低马氏体转变的驱动力。因此,共晶区马氏体相变的驱动力低于初生凝固奥氏体,残余奥氏体存在于共晶区。3)涂层中含有Cr、Ni、Mo等耐腐蚀性合金元素,可以保证耐蚀性;同时微量强碳化物形成元素Nb和V代替Cr元素与碳反应,可以减弱晶界的贫Cr趋势,进一步提升涂层的耐蚀性。相较于S2粉末,S1粉末中Si、Mn元素的含量略高,因而残余奥氏体含量较多且具有一定的硬度,同时该粉末中不含Ni元素,因而耐蚀性稍差;S3粉末中的碳含量较低,故其硬度略低于S2粉末,同时该粉末中不含Mo元素,因而耐蚀性稍差;S4粉末中含有较多W元素,且Cr含量较低,因而碳化物含量较高且耐蚀性较差。

基于以上讨论,本文提出了以残余奥氏体分隔原位颗粒增强马氏体和晶间碳化物的复合结构,并实现了这种组织形式的无缺陷成形(S2涂层)。摩擦磨损和腐蚀试验显示该涂层兼有良好的耐磨性和耐蚀性。需要说明的是,本文未深入分析和研究涂层的磨损机理和腐蚀机理,也未详细探讨残余奥氏体对涂层磨损行为和腐蚀行为的影响,后续本团队将继续开展这方面的研究。

4 结论

4种铁基合金粉末均具有良好的成形效果,成形的4种涂层未出现裂纹等缺陷,且均呈马氏体+碳化物的微观组织形式。S2涂层的平均晶粒尺寸最小,晶粒内部存在弥散分布的细小碳化物颗粒;S4涂层中共晶碳化物的占比最高。

4种涂层的硬度均超过了基体42CrMo的两倍,这得益于马氏体基体以及晶界碳化物的强化作用。S4涂层的硬度最高,S2涂层的硬度次之。涂层的高硬度是其优异耐磨性的主要原因。

S2涂层的耐蚀性最好,之后依次为S1涂层、S3涂层、S4涂层和基材42CrMo。S2涂层具有较高耐蚀性的原因如下:1)该涂层具有相对较高的Cr含量,Cr元素可以起到提高钝化电流、保持钝化膜的稳定性、提高钝化膜破坏后的修复能力等有益作用,因而可以改善钢材的耐蚀性;2)S2涂层晶界附近的腐蚀薄弱区域具有相对较高含量的残余奥氏体,奥氏体的耐蚀性要好于基体马氏体组织;3)合金体系中的微量强碳化物形成元素减少了晶界处Cr23C6碳化物的生成,减弱了贫Cr区的形成。

S2涂层中位于晶界脆性碳化物与马氏体基体之间的残余奥氏体不仅可以缓解凝固过程中界面处的应力集中,还可以提供电位过渡,因而实现了耐磨性、耐蚀性与抗开裂性能的良好平衡。该涂层有望应用于多种工程机械零部件表面。

[1] 朱红梅, 谭超林, 匡同春, 等. 低温水冷下AZ80镁合金表面激光熔覆Al63Cu27Zn10涂层的组织与性能[J]. 中国激光, 2015, 42(10): 100305.

Zhu H M, Tan C L, Kuang T C, et al. Microstructure and properties of Al63Cu27Zn10 coating prepared by laser cladding on AZ80 magnesium alloy under low-temperature water cooling condition[J]. Chinese Journal of Lasers, 2015, 42(10): 100305.

[2] 邓志强, 石世宏, 周斌, 等. 不等高弯曲弧形薄壁结构激光熔覆成形[J]. 中国激光, 2017, 44(9): 0902005.

[3] 庞小通, 姚成武, 龚群甫, 等. 多层激光熔覆对30CrMnSiNi2A高强钢组织与性能的影响[J]. 中国激光, 2021, 48(6): 0602104.

[4] 刘金刚, 郑文捷, 王高升, 等. 20Cr2Ni4A钢表面WC增强铁基涂层耐磨性能的研究[J]. 表面技术, 2021, 50(6): 236-242.

Liu J G, Zheng W J, Wang G S, et al. Study on wear resistance of 20Cr2Ni4A steel surface WC reinforced iron-based coating[J]. Surface Technology, 2021, 50(6): 236-242.

[5] Liu W H, Shieu F S, Hsiao W T. Enhancement of wear and corrosion resistance of iron-based hard coatings deposited by high-velocity oxygen fuel (HVOF) thermal spraying[J]. Surface and Coatings Technology, 2014, 249: 24-41.

[6] Zeisig J, Schädlich N, Giebeler L, et al. Microstructure and abrasive wear behavior of a novel FeCrMoVC laser cladding alloy for high-performance tool steels[J]. Wear, 2017, 382/383: 107-112.

[7] Xiao Q, Sun W L, Yang K X, et al. Wear mechanisms and micro-evaluation on WC particles investigation of WC-Fe composite coatings fabricated by laser cladding[J]. Surface and Coatings Technology, 2021, 420: 127341.

[8] Zhou S F, Zeng X Y, Hu Q W, et al. Analysis of crack behavior for Ni-based WC composite coatings by laser cladding and crack-free realization[J]. Applied Surface Science, 2008, 255(5): 1646-1653.

[9] Li B C, Zhu H M, Qiu C J, et al. Development of high strength and ductile martensitic stainless steel coatings with Nb addition fabricated by laser cladding[J]. Journal of Alloys and Compounds, 2020, 832: 154985.

[10] Zhang Z, Yu T, Kovacevic R. Erosion and corrosion resistance of laser cladded AISI 420 stainless steel reinforced with VC[J]. Applied Surface Science, 2017, 410: 225-240.

[11] Yuan F, Wei G Y, Gao S R, et al. Tuning the pitting performance of a Cr-13 type martensitic stainless steel by tempering time[J]. Corrosion Science, 2022, 203: 110346.

[12] Zhao Y G, Liu W, Zhang T Y, et al. Assessment of the correlation between M23C6 precipitates and pitting corrosion resistance of 0Cr13 martensitic stainless steel[J]. Corrosion Science, 2021, 189: 109580.

[13] Li J, Lu Y H, Zhang H Y, et al. Effect of grain size and hardness on fretting wear behavior of Inconel 600 alloys[J]. Tribology International, 2015, 81: 215-222.

[14] Kumar S, Krisam S, Jacob A, et al. Microstructures and element distributions in an aged hyper duplex stainless steel and corresponding hardness variation[J]. Materials & Design, 2020, 194: 108951.

[15] Jang J H, Lee C H, Heo Y U, et al. Stability of (Ti, M)C (M = Nb, V, Mo and W) carbide in steels using first-principles calculations[J]. Acta Materialia, 2012, 60(1): 208-217.

[16] Zhao C C, Zhou Y F, Xing X L, et al. Precipitation stability and micro-property of (Nb, Ti)C carbides in MMC coating[J]. Journal of Alloys and Compounds, 2018, 763: 670-678.

[17] Akhbarizadeh A, Shafyei A, Golozar M A. Effects of cryogenic treatment on wear behavior of D6 tool steel[J]. Materials & Design, 2009, 30(8): 3259-3264.

[18] Zhang H, Liu Y P, Bai X, et al. Laser cladding highly corrosion-resistant nano/submicron ultrafine-grained Fe-based composite layers[J]. Surface and Coatings Technology, 2021, 424: 127636.

[19] Petch N J. The influence of grain boundary carbide and grain size on the cleavage strength and impact transition temperature of steel[J]. Acta Metallurgica, 1986, 34(7): 1387-1393.

[20] Kuzucu V, Aksoy M, Korkut M H. The effect of strong carbide-forming elements such as Mo, Ti, V and Nb on the microstructure of ferritic stainless steel[J]. Journal of Materials Processing Technology, 1998, 82(1/2/3): 165-171.

[21] GrayD E. American institute of physics handbook[M]. Melville: AIP Publishing, 1963.

[22] Li Y F, Gao Y M, Xiao B, et al. The electronic, mechanical properties and theoretical hardness of chromium carbides by first-principles calculations[J]. Journal of Alloys and Compounds, 2011, 509(17): 5242-5249.

[23] Murty B S, Kori S A, Chakraborty M. Grain refinement of aluminium and its alloys by heterogeneous nucleation and alloying[J]. International Materials Reviews, 2002, 47(1): 3-29.

[24] Zhang Y J, Zhang J L, Yan Q, et al. Amorphous alloy strengthened stainless steel manufactured by selective laser melting: enhanced strength and improved corrosion resistance[J]. Scripta Materialia, 2018, 148: 20-23.

Article Outline

叶界梁, 冯悦峤, 李铸国, 张训国. 激光熔覆耐磨耐蚀铁基涂层的设计与组织性能研究[J]. 中国激光, 2023, 50(12): 1202210. Jieliang Ye, Yueqiao Feng, Zhuguo Li, Xunguo Zhang. Composition Design, Microstructures and Properties of Fe‑Based Wear‑ and Corrosion‑Resistant Coatings by Laser Cladding[J]. Chinese Journal of Lasers, 2023, 50(12): 1202210.