SLM增材高强铝的DED连接工艺及超声辅助性能优化

As structural materials, aluminum alloys are widely employed in aerospace, especially in the 5 series and 7 series aluminum alloys. Currently, most of these aluminum alloy materials are prepared by traditional forging processes. Additive manufacturing technology, especially selective laser melting (SLM) forming technology, has gradually demonstrated enormous technological advantages under numerous demanding requirements such as weight reduction and functional upgrading of aerospace structures. However, currently, SLM forming of aluminum alloy structural components mainly relies on low-strength aluminum alloys, and these aluminum alloys' strength and other indicators cannot meet the performance requirements of 5 series and 7 series aluminum alloys. Additionally, the size of structural aluminum alloy components formed by SLM often has certain limitations. The development of high-strength Al-Mg-Sc-Zr forming and joining processes is significant for the large-scale and integrated development of aerospace equipment. Currently, there is relatively little research on the joining technology of SLM-formed Al-Mg-Sc-Zr alloys both domestically and internationally. Therefore, we hope to find a method to improve the joining performance of high-strength aluminum alloys.

Due to the difficulty in forming large-scale high-strength aluminum components by SLM directly, we investigate the directed energy deposition (DED) joining process of Al-Mg-Sc-Zr fabricated by SLM. The distribution and morphology of defects and their influence on the mechanical properties are analyzed. Moreover, the microstructure, element distribution, and properties of specimens joining with different DED process parameters and the addition of ultrasonic external field assistance are compared, and mechanical properties are improved by hot isostatic pressing.

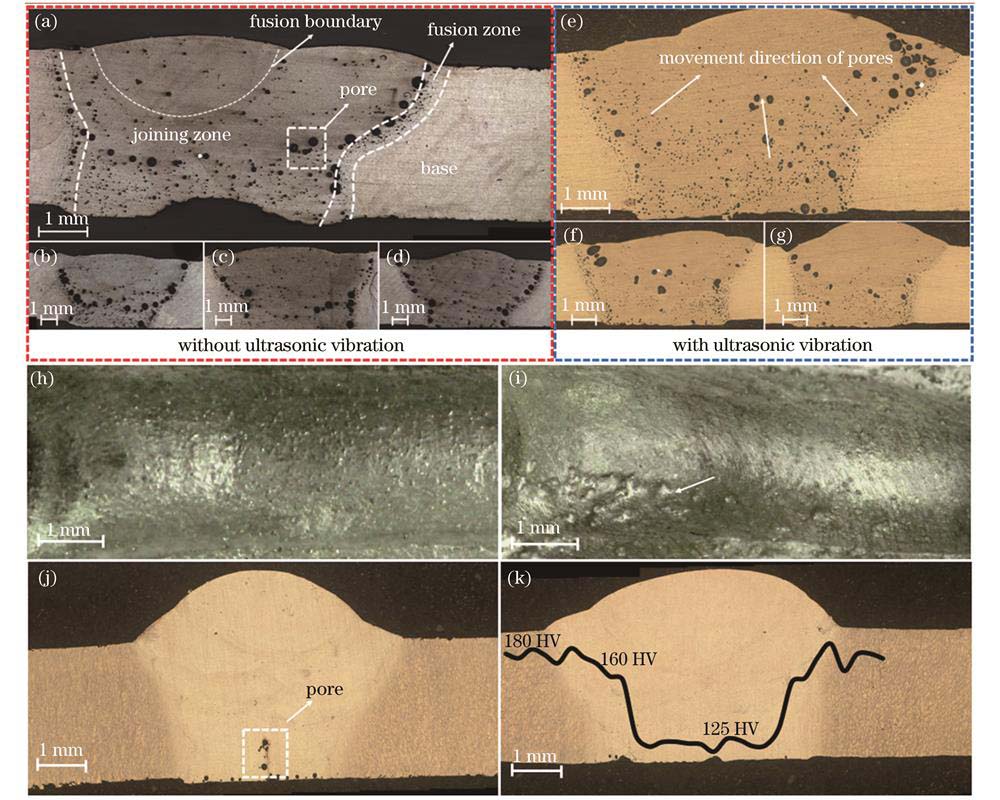

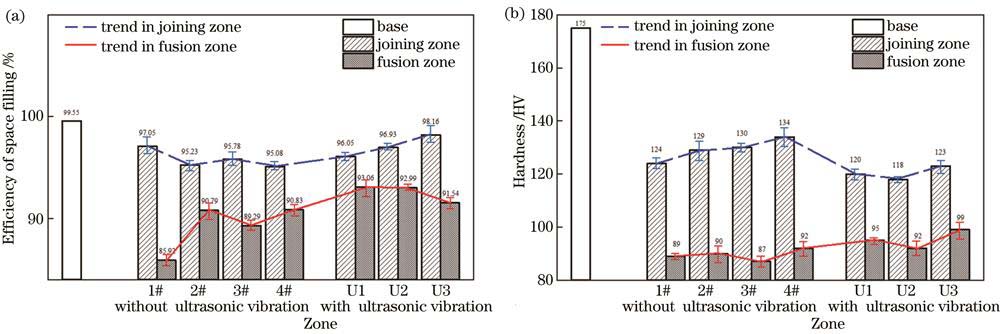

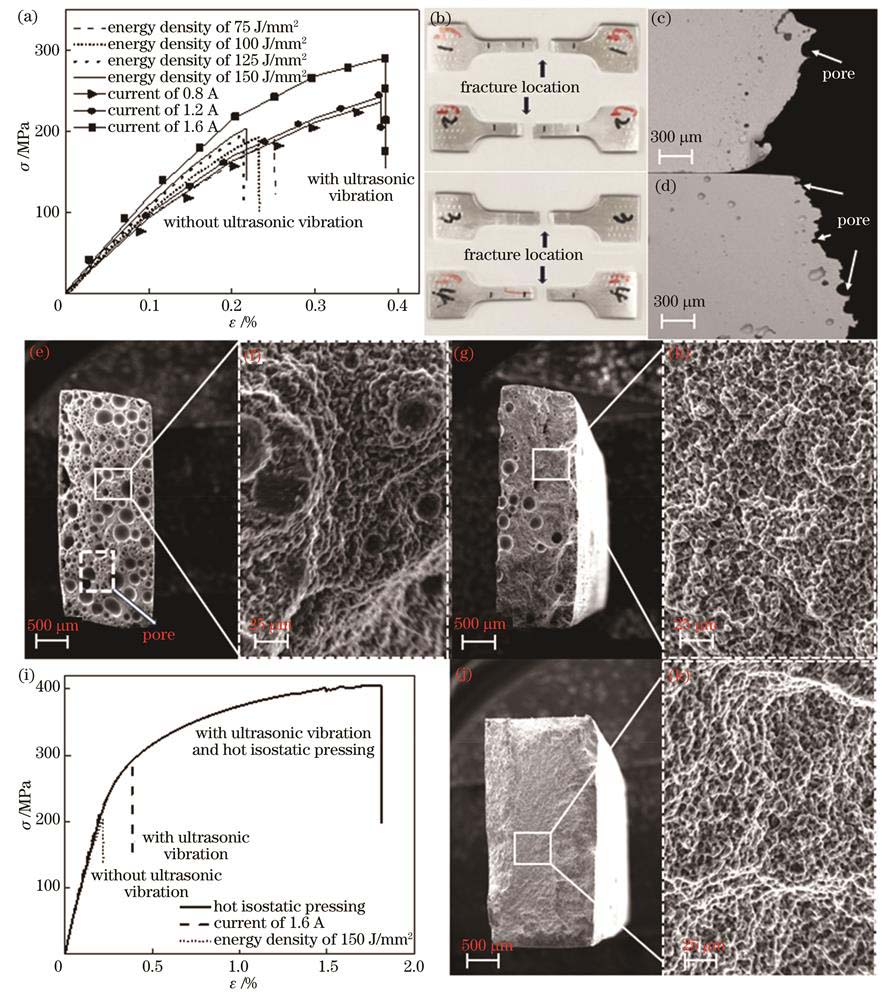

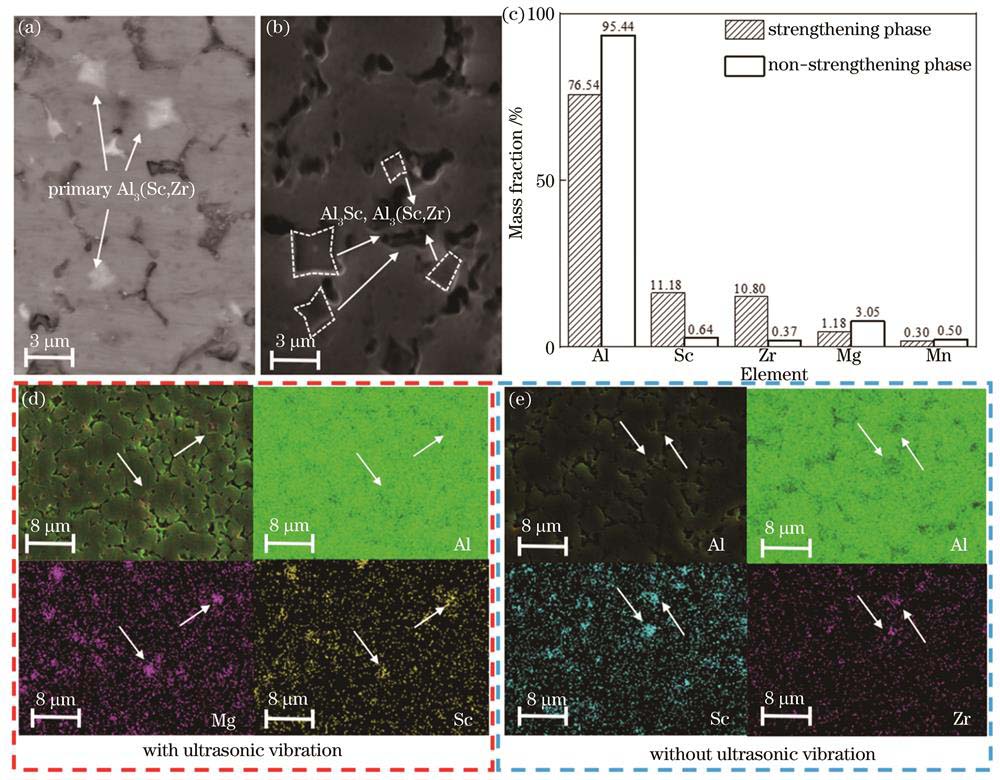

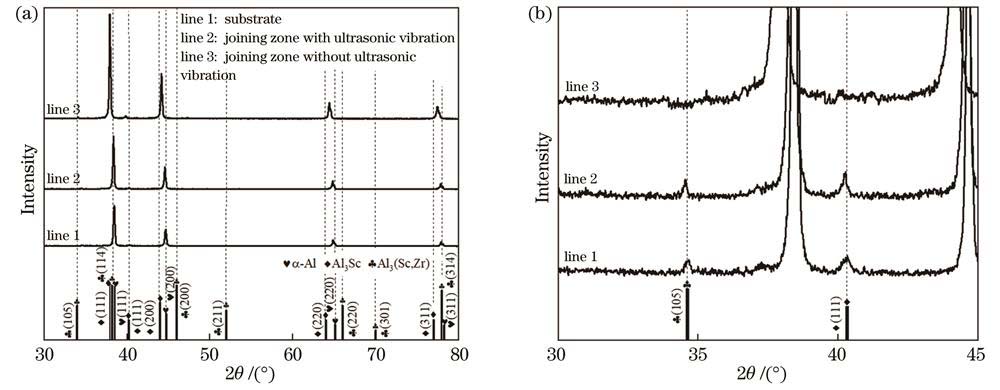

The results indicate that the defects are mainly distributed in the fusion zone, which is the interface between the base and the joining zone (Fig. 4). The aggregation of dense pores at the fusion zone leads to a lower hardness than that of the joining zone and the base and then affects the mechanical properties of the whole specimens. With the laser energy density of 75-150 J/mm2, the higher energy density leads to higher density and tensile strength (Fig. 6). The highest fusion zone hardness, joining zone efficiency of space filling, and tensile strength of 90 HV, 90.83%, and 203.38 MPa respectively are obtained using 3000 W laser power, 5 mm/s scanning rate, and 3.7 g/min powder feeding rate. Ultrasonic vibration promotes the precipitation of the Al3(Sc,Zr)-enhanced phases and refines the grains, and ultrasonic vibration reduces the pore number and size. With ultrasonic vibration, the comprehensive mechanical properties of the specimens are significantly improved (Fig. 7). Hot isostatic pressing after ultrasound can further enhance the comprehensive mechanical properties.

We employ the DED process to join SLM forming Al-Mg-Sc-Zr and explore the influence of different process parameters and ultrasonic external field assistance conditions on the microstructure and tensile mechanical properties of the joining samples. We also elucidate that the suppression of pore defects is a key factor in improving the microhardness and tensile mechanical properties of the connecting sample. Between 75 J/mm2 and 150 J/mm2 laser energy densities, the larger energy density brings fewer pores and higher tensile strength. The highest hardness, efficiency of space filling, and tensile strength of the fusion zone are obtained using 3000 W laser power, 5 mm/s scanning rate, and 3.7 g/min powder feeding rate, with values of 90 HV, 90.83%, and 203.38 MPa respectively. Ultrasonic vibration promotes the formation and precipitation of Al3(Sc,Zr)-enhanced phases, refines the grains, and solves the defects, causing the pores to tend to escape outward and disperse into the joining zone. With ultrasonic vibration at a frequency of 19.66 kHz and a 1.6 A current, the Al-Mg-Sc-Zr joining is carried out by DED. Ultrasonic vibration generates a stirring effect in the melt pool, providing sufficient escape speed for the upward movement of pores in the melt pool. Compared with the alloy samples without ultrasonic vibration, the pore defects in the sample are significantly reduced and distributed more evenly, with notably improved mechanical properties such as strength and hardness. The hardness at the fusion zone is 95 HV, the efficiency of space filling is 93.06%, and the tensile strength is 292 MPa, all of which are 5%, 2.4%, and 44% higher than those without ultrasonic vibration respectively. The post-treatment method using hot isostatic pressing after ultrasonic vibration can further improve the comprehensive mechanical properties. The hardness of the fusion zone is 160 HV, the efficiency of space filling is 99.99%, and the tensile strength is 405.71 MPa, which are 68.4%, 7.4%, and 38.9% higher than those without hot isostatic pressing respectively.

1 引言

铝合金作为结构材料在航空航天中使用量巨大,尤其是5系、7系铝合金,目前这些铝合金材料大多采用传统锻造工艺制备。金属增材制造技术,尤其是激光选区熔化(SLM)成形技术在航空航天结构减重、功能升级等众多苛刻要求下,已经逐步展现出巨大的技术优势[1]。然而,目前SLM成形铝合金结构件主要是低强度铝合金如AlSi10Mg等,这些铝合金的强度等指标还无法达到5系、7系铝合金性能水平要求[2]。适量添加Sc、Zr等元素可使SLM成形的Al-Mg-Sc-Zr合金的抗拉强度达到500 MPa级别[3-7]。波音(Boeing)对Al-Mg-Sc-Zr铝合金的应用进行了广泛的研究和实践,并将其应用于飞机结构部件的制造;欧洲航空防务与航天公司(Airbus)正在探索Al-Mg-Sc-Zr铝合金在航空器件中的应用,以提高飞机的性能和效率[8-9]。发展Al-Mg-Sc-Zr合金增材制造技术在航空航天领域有广阔的应用前景。

目前SLM成形铝合金结构件尺寸往往还有一定的局限性,发展高强度Al-Mg-Sc-Zr的成形连接工艺,对于航空航天装备发展的大型化、整体化等有重要意义,同时也是大型和超大型零件“分区成形+整体连接”的关键[10-12]。同步送粉增材制造技术作为连接技术,具有热影响区小、结构适应性强等优势。对于高强铝合金连接而言,普遍存在热裂纹、接头“软化”、气孔等问题[13],如何消除这些制约性能的问题是发展高强度铝合金连接的关键。此外,国内外对SLM成形Al-Mg-Sc-Zr合金的连接技术研究还较少。基于现有的SLM成形AlSi10Mg以及传统材料6061等合金连接工艺的研究,发现在激光连接过程中改变工艺参数对缺陷及性能产生巨大影响[14-15]。采用单一的工艺参数优化对于缺陷调控的程度有限,同时采用超声振动处理可以显著改善其显微组织和力学性能的工艺[16],例如:Ahmed等[17]利用超声振动激光焊接的材料拉伸强度增加了26%;赵宇辉等[18]通过优化超声参数,显著减少了AlSi10Mg连接过程的孔隙缺陷,且晶界处共晶相发生细化,获得了最优力学性能。由此可见,在SLM成形Al-Mg-Sc-Zr的连接过程中,可以通过工艺参数和外场辅助综合调控连接区性能。

本文研究定向能量沉积(DED)连接SLM成形高强度铝合金的连接工艺,获得工艺参数和超声外场辅助对连接区微观组织、缺陷和整体性能的影响,重点研究不同参数条件下缺陷、组织与力学性能的关系,为航空航天大尺寸Al-Mg-Sc-Zr成形提供理论支撑。

2 实验

2.1 实验设备与原理

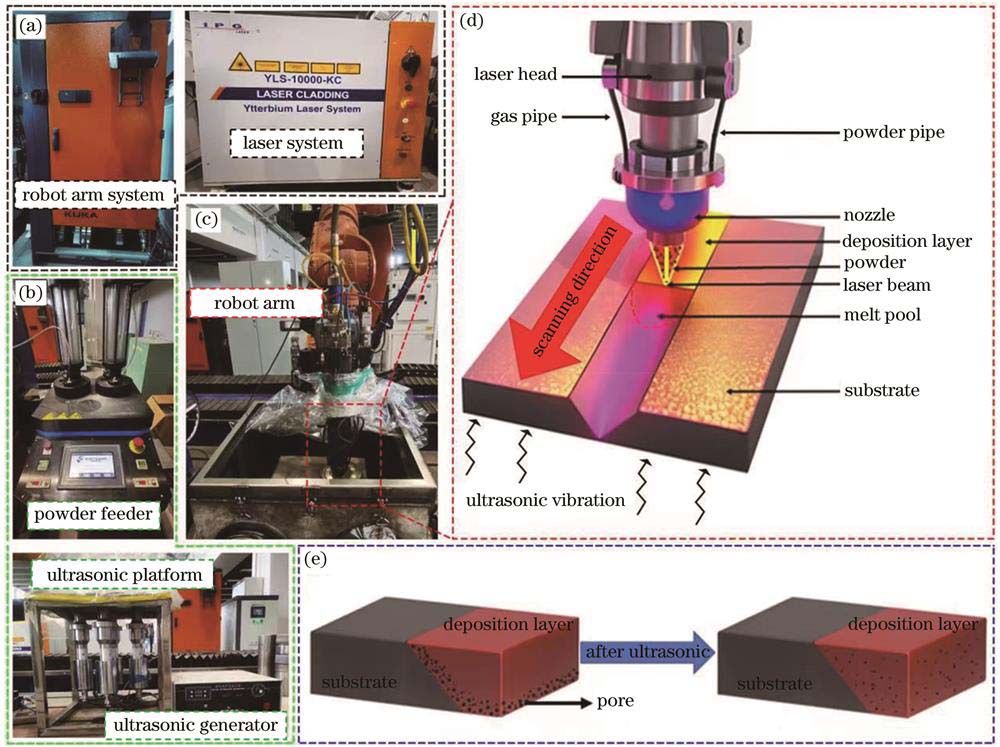

采用自行研发搭建的激光增材制造系统开展相关实验。如

图 1. DED连接系统和原理。(a)机器人和激光器系统;(b)送粉器和超声辅助系统;(c)机械臂;(d)连接过程示意图;(e)超声外场辅助下气孔变化

Fig. 1. DED system and schematic for joining. (a) Robot and laser system; (b) powder feeder and ultrasonic vibration system; (c) robot arm; (d) schematic of DED joining; (e) pore changes under ultrasonic vibration assistance

2.2 实验材料

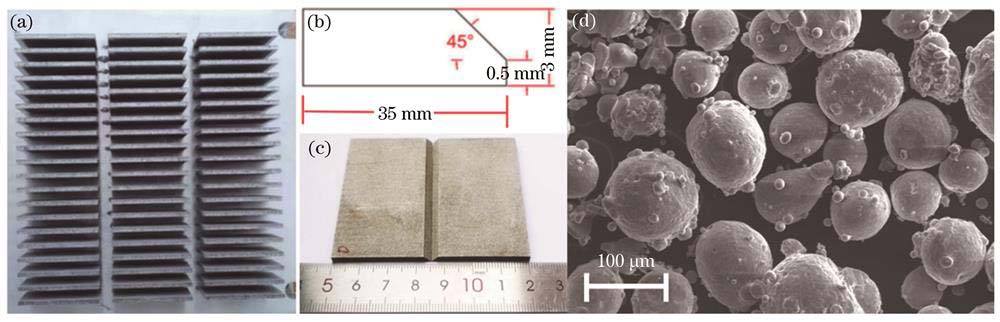

如

图 2. SLM成形的Al-Mg-Sc-Zr铝合金基板和粉末。(a)SLM成形的高强度Al-Mg-Sc-Zr合金;(b)坡口切割示意图;(c)切割坡口后的基板;(d)Al-Mg-Sc-Zr粉末

Fig. 2. Al-Mg-Sc-Zr alloy substrate formed by SLM and powder for joining. (a) Al-Mg-Sc-Zr substrate formed by SLM; (b) schematic of slot size; (c) slotted aluminum alloy substrate; (d) Al-Mg-Sc-Zr powder

表 1. Al-Mg-Sc-Zr基板与合金粉末各元素的质量分数

Table 1. Mass fraction of Al-Mg-Sc-Zr alloy powder and substrate

|

铝的化学性质较活泼,长时间暴露在空气中,其表面会形成一层氧化膜,因此实验前先采用600目的金相砂纸打磨铝合金板材以去除氧化膜,再用丙酮试剂和无水乙醇溶液擦掉基材表面的污渍并吹干待用。将基材与填充粉末放入真空烘干炉中进行烘干处理,以减小在连接过程中出现水蒸气而增加气孔产生的可能。烘干温度设置为200 ℃,烘干时长5 h。

2.3 实验方法

2.3.1 激光定向能量沉积连接

激光熔化沉积Al-Mg-Sc-Zr时的气孔缺陷与激光能量密度密切相关,入射激光的能量密度是加工效果及最终连接质量的重要影响因素。激光熔化沉积的线能量密度计算公式为

式中:

采用激光熔化沉积技术对激光选区熔化制备的Al-Mg-Sc-Zr基板进行连接实验,通过改变激光功率与扫描速率实现不同的能量密度,探究DED连接SLM成形Al-Mg-Sc-Zr合金时密集气孔缺陷的成因和解决方法。激光同步送粉参数如

表 2. 连接用DED工艺参数

Table 2. Parameters for joining by DED process

|

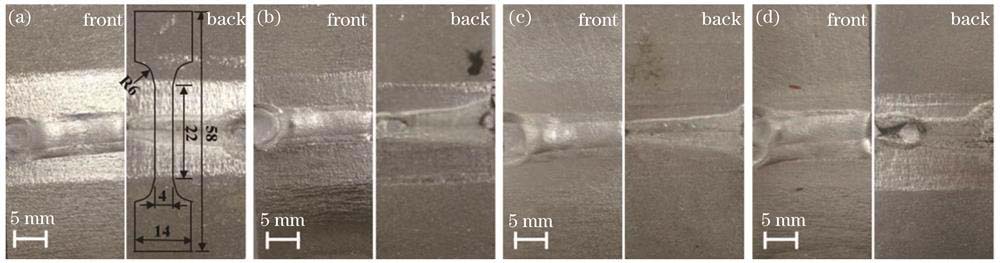

利用激光熔化沉积连接的工件如

图 3. 不同工艺参数的连接试样及拉伸试样取样尺寸。(a)能量密度为75 J/mm2的试样及取样尺寸;(b)能量密度为100 J/mm2的试样;(c)能量密度为125 J/mm2的试样;(d)能量密度为150 J/mm2的试样

Fig. 3. Samples joined with different process parameters and size of tensile sample. (a) Sample under energy density of 75 J/mm2 and size of tensile sample; (b) sample under energy density of 100 J/mm2; (c) sample under energy density of 125 J/mm2; (d) sample under energy density of 150 J/mm2

2.3.2 超声外场辅助激光熔化沉积连接

为探究超声外场干预下连接区性能的变化、外场辅助对连接接头的微观组织和力学性能的影响机制,以及超声振动场对缺陷分布特征的影响,分析超声外场对连接区气孔的干预情况,对基材施加超声外场辅助,超声外场参数如

表 3. 超声振动参数

Table 3. Ultrasonic vibration parameters

|

2.3.3 激光熔化沉积连接后热等静压(HIP)处理

超声外场辅助下气孔尺寸减小,大气孔数量减少且气孔更为分散地分布在连接区中,但气孔并未完全消除。因此,本实验对超声辅助连接后的样品进行热等静压后处理。为了研究热等静压对未添加超声外场辅助样品的连接区气孔状况的改善情况,设置

表 4. 热等静压参数

Table 4. Hot isostatic pressing parameters

|

3 分析与讨论

3.1 缺陷分布

图 4. 超声外场附加前后和热等静压前后样品的金相组织。(a)能量密度为150 J/mm2;(b)能量密度为75 J/mm2;(c)能量密度为100 J/mm2;(d)能量密度为125 J/mm2;(e)超声电流为0.8 A;(f)超声电流为1.2 A;(g)超声电流为1.6 A;(h)未热等静压的样品表面;(i)热等静压后样品表面;(j)无超声辅助样品的热等静压后样品的金相组织;(k)超声辅助样品热等静压后样品的金相组织和显微硬度曲线

Fig. 4. Metallographic structure of samples with and without ultrasonic vibration and hot isostatic pressing. (a) Energy density is 150 J/mm2; (b) energy density is 75 J/mm2; (c) energy density is 100 J/mm2; (d) energy density of 125 J/mm2; (e) ultrasonic current is 0.8 A; (f) ultrasonic current is 1.2 A; (g) ultrasonic current is 1.6 A; (h) sample surface without hot isostatic pressing; (i) sample surface with hot isostatic pressing; (j) metallographic structure without ultrasonic vibration and with hot isostatic pressing; (k) metallographic structure with ultrasonic vibration and with hot isostatic pressing and microhardness curve

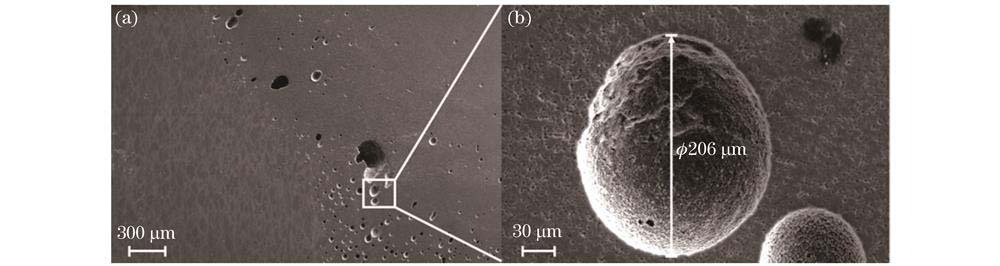

图 5. 气孔SEM图像。(a)熔合区位置缺陷集中分布;(b)缺陷的局部形貌

Fig. 5. SEM images of pores. (a) Pores distributed around the interface; (b) magnified morphology of the pore

图 6. 超声前后连接试样致密度和显微硬度。(a)超声前后连接件致密度;(b)超声前后连接件显微硬度

Fig. 6. Efficiency of space filling and microhardness of samples with and without ultrasonic vibration assistance. (a) Efficiency of space filling of samples with and without ultrasonic vibration assistance; (b) microhardness of samples with and without ultrasonic vibration assistance

由前文的分析可知,样品中的缺陷主要为气孔,此现象可用反应式(2)和基于Arrhenius公式描述的氢在铝合金中的溶解度与温度的关系

式中:

3.2 致密度和显微硬度

超声前后的连接件致密度如

超声前后连接件不同区域的显微硬度如

3.3 拉伸性能

图 7. 无超声和超声振动条件下室温时样品的拉伸性能和断口形貌对比。(a)应力-应变曲线;(b)不同试样的断裂位置;(c)1.6 A电流超声外场和150 J/mm2能量密度下的断裂位置;(d)未加超声外场和150 J/mm2能量密度下的断裂位置;(e)未加超声外场和150 J/mm2能量密度下的断口形貌;(f)未加超声外场和150 J/mm2能量密度下的局部断口形貌;(g)1.6 A电流超声外场和150 J/mm2能量密度下的断口形貌;(h)1.6 A电流超声外场和150 J/mm2能量密度下的局部断口形貌;(i)超声辅助前后和热等静压后样品应力-应变曲线;(j)1.6 A电流超声外场下热等静压后断口形貌;(k)1.6 A电流超声外场下热等静压后局部断口形貌

Fig. 7. Tensile properties and fracture morphologies of specimens with and without ultrasonic vibration assistance. (a) Stress-strain curves; (b) fracture location of different tensile samples; (c) fracture location with 1.6 A current ultrasonic vibration and 150 J/mm2 energy density; (d) fracture location with 150 J/mm2 energy density and without ultrasonic vibration; (e) fracture morphology with 150 J/mm2 energy density and without ultrasonic vibration; (f) magnified fracture morphology with 150 J/mm2 energy density and without ultrasonic vibration; (g) fracture morphology with 1.6 A current ultrasonic vibration and 150 J/mm2 energy density; (h) magnified fracture morphology with 1.6 A current ultrasonic vibration and 150 J/mm2 energy density; (i) stress-strain curves with and without ultrasonic vibration and with hot isostatic pressing; (j) fracture morphology with 1.6 A current ultrasonic vibration and hot isostatic pressing; (k) magnified fracture morphology with 1.6 A current ultrasonic vibration and hot isostatic pressing

表 5. 超声辅助前后和热等静压后样品伸长率

Table 5. Elongations of specimens with and without ultrasonic vibration and with hot isostatic pressing

|

3.4 宏微观组织差异

图 8. 超声前后连接区组织及成分分布。(a)1.6 A电流超声外场和150 J/mm2能量密度下连接区组织;(b)1.6 A电流超声外场和150 J/mm2能量密度下强化相分布;(c)1.6 A电流超声外场和150 J/mm2能量密度下强化相与非强化相的元素含量;(d)1.6 A电流超声外场和150 J/mm2能量密度下组织和元素分布;(e)无超声辅助和150 J/mm2能量密度下组织和元素分布

Fig. 8. Microstructure and chemical composition distribution in the joining zone of specimens fabricated with and without ultrasonic vibration. (a) Microstructure with 1.6 A current ultrasonic vibration and 150 J/mm2 energy density; (b) distribution of strengthening phase with 1.6 A current ultrasonic vibration and 150 J/mm2 energy density; (c) element content of strengthening and non-strengthening phase with 1.6 A current ultrasonic vibration and 150 J/mm2 energy density; (d) microstructure and element distribution of specimens with 1.6 A current ultrasonic vibration and 150 J/mm2 energy density; (e) microstructure and element distribution of specimens with 150 J/mm2 energy density and without ultrasonic vibration

基材和超声前后连接区的XRD图谱如

图 9. 基材和超声前后连接区的XRD图谱。(a)30°~80°;(b)30°~45°

Fig. 9. XRD spectra of substrate and joining zone with and without ultrasonic vibration. (a) 30°-80°; (b) 30°-45°

4 结论

采用DED工艺连接SLM成形Al-Mg-Sc-Zr,探究不同工艺参数以及超声外场辅助条件对连接件的微观组织及拉伸等力学性能的影响规律,并阐明了孔隙缺陷的抑制是连接试样显微硬度与拉伸力学性能提升的关键因素,所得结论如下:1)在75~150 J/mm2激光能量密度范围内,能量密度越大,气孔越少、抗拉强度越高。采用3000W激光功率、5 mm/s扫描速率、3.7 g/min送粉速率,得到最高熔合区硬度、熔合区致密度和抗拉强度,分别为90 HV、90.83%、203.38 MPa。2)超声外场辅助下,超声振动促进Al3(Sc,Zr)强化相的形成析出,细化晶粒,并能够有效消除缺陷,使气孔有向外逸出趋势并分散到连接区中。在19.66 kHz的超声振动频率和1.6 A超声电流的超声外场辅助下进行DED连接Al-Mg-Sc-Zr实验,超声振动产生的熔池搅动效应为熔池内气孔的上浮提供足够快的逃逸速度,较未添加超声外场合金试样的孔隙缺陷显著减少,分布更加均匀,强度、硬度等力学性能明显提升,熔合区处硬度为95 HV,致密度为93.06%,抗拉强度为292 MPa,较未超声时分别提高了5%、2.4%和44%。3)超声后采用热等静压的后处理方法,可使综合力学性能得到进一步提高,熔合区硬度为160 HV,致密度为99.99%,抗拉强度为405.71 MPa,较未热等静压分别提高了68.4%、7.4%和38.9%。

[1] Cole B, Daniel A. Applying graded material transitions with low-cost additive manufacturing[J]. Rapid Prototyping Journal, 2023, 29(2): 378-392.

[2] Yang K, Rometsch P, Davies C H J, et al. Effect of heat treatment on the microstructure and anisotropy in mechanical properties of A357 alloy produced by selective laser melting[J]. Materials & Design, 2018, 154: 275-290.

[3] Yuan R, Deng S J, Cui H C, et al. Interface characterization and mechanical properties of dual beam laser welding-brazing Al/steel dissimilar metals[J]. Journal of Manufacturing Processes, 2019, 40: 37-45.

[4] 罗兵兵, 张华, 雷敏, 等. 汽车6016铝合金/低碳钢激光焊接头界面组织与性能[J]. 材料导报, 2020, 34(4): 4108-4112.

Luo B B, Zhang H, Lei M, et al. Laser welded joints of automotive 6016 aluminum and low carbon steel: interface microstructure and mechanical properties[J]. Materials Reports, 2020, 34(4): 4108-4112.

[5] 梅丽芳, 陈根余, 金湘中, 等. 车用铝合金光纤激光搭接焊的研究[J]. 中国激光, 2010, 37(8): 2091-2097.

[6] Hong K M, Shin Y C. Prospects of laser welding technology in the automotive industry: a review[J]. Journal of Materials Processing Technology, 2017, 245: 46-69.

[7] 黄毅, 黄坚, 聂璞林. 6016和5182铝合金激光焊接接头的组织与织构[J]. 中国激光, 2019, 46(4): 0402003.

[8] Wang Z H, Lin X, Kang N, et al. Laser powder bed fusion of high-strength Sc/Zr-modified Al-Mg alloy: phase selection, microstructural/mechanical heterogeneity, and tensile deformation behavior[J]. Journal of Materials Science & Technology, 2021, 95: 40-56.

[9] Wang Z H, Lin X, Tang Y, et al. Laser-based directed energy deposition of novel Sc/Zr-modified Al-Mg alloys: columnar-to-equiaxed transition and aging hardening behavior[J]. Journal of Materials Science & Technology, 2021, 69: 168-179.

[10] 顾冬冬, 张红梅, 陈洪宇, 等. 航空航天高性能金属材料构件激光增材制造[J]. 中国激光, 2020, 47(5): 0500002.

[11] 秦艳利, 孙博慧, 张昊, 等. 选区激光熔化铝合金及其复合材料在航空航天领域的研究进展[J]. 中国激光, 2021, 48(14): 1402002.

[12] 杨孝梅, 蹇海根, 张唯, 等. 选区激光熔化AlSi10Mg粉末性能研究[J]. 新技术新工艺, 2021(7): 57-63.

Yang X M, Jian H G, Zhang W, et al. Research on characteristics of AlSi10Mg aluminum powder in the selective laser melting[J]. New Technology & New Process, 2021(7): 57-63.

[13] 刘子奇, 赵俊鹏, 刘长军. 高强铝合金双焦点激光焊接研究现状[J]. 热加工工艺, 2021, 50(17): 6-11.

Liu Z Q, Zhao J P, Liu C J. Research status of bifocal laser welding of high strength aluminum alloy[J]. Hot Working Technology, 2021, 50(17): 6-11.

[14] 张智慧, 董世运, 王玉江, 等. 7A52铝合金光纤激光焊接接头组织与性能研究[J]. 应用激光, 2014, 34(6): 567-571.

[15] 徐育烺, 李超然, 李敬勇, 等. 工艺参数对6061-T6铝合金激光焊接接头组织及性能的影响[J]. 热加工工艺, 2023, 52(21): 26-31.

Xu Y L, Li C R, Li J Y, et al. Influence of process parameters on microstructure and properties of 6061-T6 aluminum alloy laser welded joint[J]. Hot Working Technology, 2023, 52(21): 26-31.

[16] 邹健, 刘红军, 赵宇辉, 等. 高强度Al-Mg-Sc-Zr合金的激光熔化沉积工艺研究[J]. 激光与光电子学进展, 2023, 60(9): 0914003.

[17] Ahmed T, Joao S, Jamil K, et al. Improvements in the microstructure and mechanical properties of aluminium alloys using ultrasonic-assisted laser welding[J]. Metals, 2022, 12(6): 1041.

[18] 赵宇辉, 贺晨, 邹健, 等. 外场对激光熔化沉积Al-Mg-Sc-Zr合金组织性能的影响[J]. 光学学报, 2023, 43(2): 0214002.

[19] Sherepenko O, Mohamadizadeh A, Zvorykina A, et al. Determination of resistance spot weld failure path in ultra-high-strength press-hardened steel by control of fusion boundary transient softening[J]. Journal of Materials Science, 2021, 56(25): 14287-14297.

[20] 尹士科, 王移山, 李凤辉. 焊缝中氢的扩散行为及影响因素[J]. 钢铁研究学报, 2013, 25(5): 39-43.

Yin S K, Wang Y S, Li F H. Behavior and effect factors of hydrogen diffusion in weld[J]. Journal of Iron and Steel Research, 2013, 25(5): 39-43.

[21] 孔祥峰, 邹妍, 张婧, 等. 焊缝金属中扩散氢的形成及控制研究进展[J]. 钢铁, 2015, 50(10): 77-84.

Kong X F, Zou Y, Zhang J, et al. Review of formation and controlling for diffusible hydrogen in steel weldments[J]. Iron & Steel, 2015, 50(10): 77-84.

[22] Chicos L A, Zaharia S M, Cempura G, et al. Effect of concentrated solar energy on microstructure evolution of selective laser melted Ti-6Al-4V alloy[J]. The International Journal of Advanced Manufacturing Technology, 2022, 118(9/10): 3183-3207.

[23] 蔡创, 谢佳, 刘致杰, 等. 铝合金摆动激光-MIG复合焊接特性及气孔控制[J]. 中国激光, 2021, 48(18): 17-26.

Cai C, Xie J, Liu Z J, et al. Welding characteristics and porosity control of weaving laser-MIG hybrid welding of aluminum alloys[J]. Chinese Journal of Lasers, 2021, 48(18): 17-26.

[24] 樊振中, 熊艳才, 陆政, 等. 真空脱氢对Sr变质ZL114A焊缝组织性能影响[J]. 稀有金属材料与工程, 2019, 48(1): 1802002.

Fan Z Z, Xiong Y C, Lu Z, et al. Effect of vacuum dehydrogenation on welding microstructure and mechanical properties of ZL114A alloy modified by strontium[J]. Rare Metal Materials and Engineering, 2019, 48(1): 1802002.

[25] 黄宏锋, 姜锋, 刘兴涛, 等. Al3(Sc, Zr)粒子与剪切带对Al-Mg-Sc-Zr合金再结晶及断裂行为的影响[J]. 中国有色金属学报, 2015, 25(5): 1117-1127.

Huang H F, Jiang F, Liu X T, et al. Effects of Al3(Sc, Zr) particles and shear bands on recrystallization and fracture behaviors of Al-Mg-Sc-Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(5): 1117-1127.

[26] Rosalbino F, Delsante S, Borzone G, et al. Assessing the corrosion resistance of binary Al-Sc alloys in chloride-containing environment[J]. Materials and Corrosion, 2017, 68(4): 444-449.

[27] Riva S, Yusenko K V, Lavery N P, et al. The scandium effect in multicomponent alloys[J]. International Materials Reviews, 2016, 61(3): 203-228.

[30] Wang J E, Gao Y, You Z M, et al. The effect of ultrasonic cleaning on the secondary electron yield, surface topography, and surface chemistry of laser treated aluminum alloy[J]. Materials, 2020, 13(2): 296.

Article Outline

尚晓峰, 董建舟, 张英伟, 王志国, 赵宇辉, 何振丰, 赵吉宾. SLM增材高强铝的DED连接工艺及超声辅助性能优化[J]. 光学学报, 2024, 44(4): 0422002. Xiaofeng Shang, Jianzhou Dong, Yingwei Zhang, Zhiguo Wang, Yuhui Zhao, Zhenfeng He, Jibin Zhao. DED Joining Process and Ultrasonic-Assisted Performance Optimization of High-Strength Aluminum Alloys Manufactured by SLM[J]. Acta Optica Sinica, 2024, 44(4): 0422002.