基于双目线结构光的承轨台测量  下载: 799次

下载: 799次

1 引言

随着我国高速铁路事业的不断发展,高速铁路运营速度已达350 km/h,这对轨道的安全性提出了更高的要求,从目前的发展形势来看,无砟铁路的建设已成为铁路建设的主要方向之一[1-2]。轨道板作为承载轨道的基础,直接影响线路的稳定性、平顺性及列车运行的安全性[3]。高速铁路CTRSⅢ型无砟轨道板系统具有自主知识产权,已在高速铁路建设中全面使用,其采用工厂化预制,一次成型生产[4],在轨道板出厂检测中有严格的检测要求。承轨台作为轨道板的重要组成部分,其制造精度直接影响整个轨道板的质量。然而,由于承轨台几何参数多是基于其各部分之间的空间关系定义的,传统方法无法对其进行准确、简便的测量,会对轨道板厂的生产效率和出品质量造成影响。因此,对承轨台几何参数的测量研究具有重要意义。

目前,对承轨台几何参数的检测方法主要有游标卡尺法、全站仪法、数字摄影测量法及结构光法等。游标卡尺法操作简单,但测量效率低,无法满足轨道板厂批量生产的检测需求[5];全站仪法和数字摄影测量法的测量效率较游标卡尺法略有提高,但仍需提前在轨道板上布置标志物,测量过程复杂,对检测环境要求较高[6-8];结构光法通过驱动线结构光传感器[9-10]或光栅投影扫描仪[11]来对承轨台进行逐个扫描,进而获得整个轨道板的点云数据,具有测量效率高、结果准确的优点,然而在实际工程应用中,由于轨道板尺寸较大、测量精度要求高,对轨道板长、宽边方向扫描移动机构的移动范围和定位精度有很高的要求,从而会出现系统实现难度较大、成本较高的问题。

为获得承轨台的几何参数,需要对承轨台点云数据进行分割提取。当前的分割提取算法主要有三种,分别为基于边界检测、基于区域增长及基于聚类分析的点云分割提取算法。其中,基于边界检测的点云分割提取算法通过识别点云数据中不同特征面间的过渡边界来将整个点云数据分割为多个独立特征面,但该算法需要对大量点云数据进行运算,识别效率较低[12];基于区域增长的点云分割提取算法在确定种子点后,通过一定的数据生长规则,将符合条件的点云数据提取出来,完成点云数据的分割提取,因此,种子点的选择对算法最终结果影响较大[13];基于聚类分析的点云分割提取算法不需要选取种子点,算法提取效果取决于模型及K值的选取[14]。

课题组[9]提出过一种基于线结构光传感器的轨道板几何形貌检测方法,该方法对获得的单个承轨台切面轮廓进行处理,得到测量结果。由于无法保证切面轮廓与轨道板底板平面严格垂直,为保证测量精度,需校正传感器得到的承轨台切面轮廓数据。本文提出一种基于空间三维数据的承轨台参数测量方法,该方法无需提前对点云数据进行校正,简化了数据处理流程。

综上所述,目前的承轨台测量方法都存在一些短板或缺陷,无法满足轨道板厂的实际生产检测需求。根据承轨台的结构特点,本文提出基于改进的双目线结构光传感器的承轨台测量方法,测量时,双目传感器中两个相机与承轨台相对位置保持不变,通过传感器内置的驱动装置控制线激光器以实现对承轨台的扫描。线激光器仅为传感器提供特征点,驱动装置的定位精度对测量结果没有影响。通过双目匹配得到的承轨台点云数据既提高了预埋套管位置处的数据采集效果及测量精度,又降低了系统对激光器驱动装置精度的要求。所提方法具有系统结构简单,易于集成到整个轨道板测量系统中的特点。在点云数据分割提取方面,针对现有算法存在的运算量大、逻辑复杂等问题,本文提出一种基于统计学的Spearman秩相关系数的承轨台点云数据自动分割提取方法,该方法利用空间几何关系计算承轨台几何参数,提高了测量精度。

2 承轨台几何参数自动测量系统

2.1 轨道板测量系统方案

2.2 双目结构光传感器

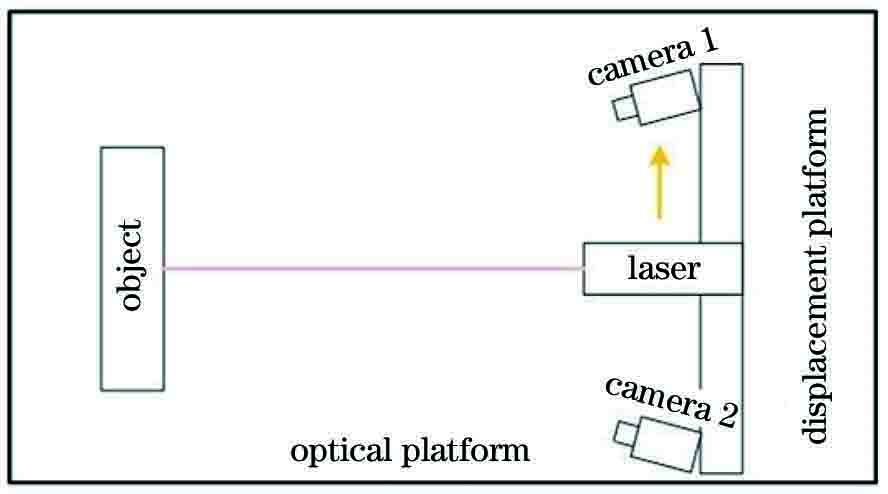

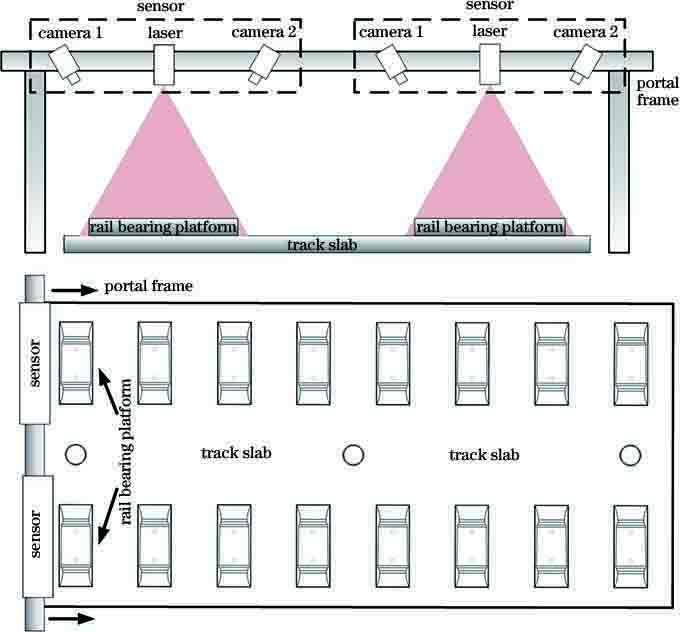

为满足承轨台测量需求,采用改进的激光视觉传感器结构,包括两个相机(camera 1、camera 2)、线激光器(laser)及电控位移平台(displacement platform),线激光器固定于电控位移平台的移动装置上,传感器结构如

3 承轨台参数测量原理

3.1 承轨台点云数据获取

图 1. 轨道板检测系统示意图。(a)侧视图;(b)俯视图

Fig. 1. Schematic of slab detection system. (a) Side view; (b) top view

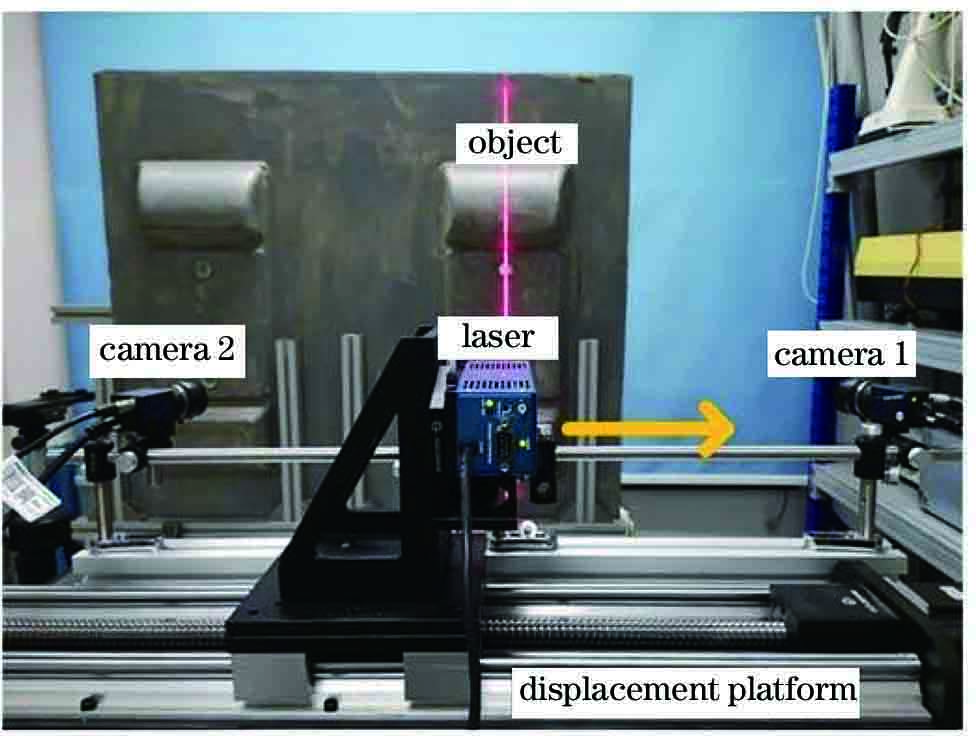

O-xyz坐标系与or-xryrzr坐标系之间的相互位置关系可通过空间转换矩阵Mlr表示,表达式为

式中:R=

由(1)~(3)式可知,对于O-xyz坐标系中的空间点,两相机像面点之间的对应关系为

于是,空间点三维坐标可以表示为

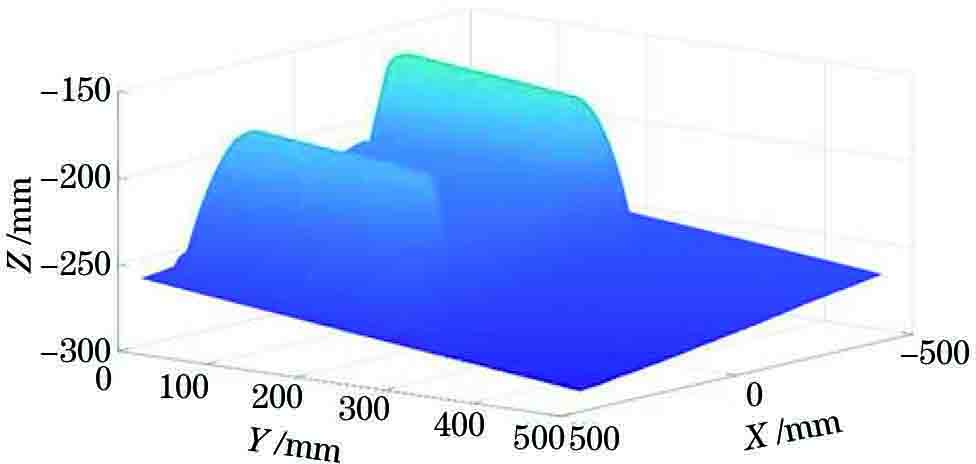

双目系统经标定后,焦距fl、fr、旋转矩阵R和平移矢量T已知。因此,左相机像面上的任意一点只要能在右相机像面上找到对应的匹配点,即可计算出该点在相机坐标系下的三维坐标,这种方法是点对点的运算。像面上的所有点只要存在相应的匹配点,就可以参照上述运算,获得其在相机坐标系下的三维坐标。承轨台点云数据如

3.2 点云数据分割提取

承轨台点云数据分割提取主要基于Daniel趋势检测法。该方法应用Spearman秩相关系数进行统计分析。Spearman秩相关系数是一种与分布无关的无参数检验方法,是度量变量之间相关性强弱的物理量。在Spearman秩相关检验中,不需考虑序列的真实数据,只需将序列数据转换为依次排名,数据量一般要求4个以上[15-16]。

定义1:设(x1,x2,…,xn)是来自总体X的样本,将xi(i=1,2,…,n)从小到大排序为x(1)<x(2)<…<x(n)。如果xi=

定义2:设(x1,y2),…,(xn,yn)是一来自变量X和Y的随机样本,将x1,x2,…,xn和y1,y2,…,yn从小到大排序,则Spearman秩相关系数表达式为

式中:秩次差di=R(xi)-R(yi),R(xi)和R(yi)分别为xi和yi的秩。rs的大小可反映数据的变化趋势。若rs>0,表明数据变化呈上升趋势;若rs<0,表明数据变化呈下降趋势;若两个样本满足严格的单调递增或递减关系,则rs=1或-1。要求变量X和变量Y中的任意两个值的秩都不相同,若有某两个值的秩相同,只要小于观测值的个数n也是允许的。

显然,Spearman秩相关系数具有以下性质

1) rs(A,B)=rs(B,A);

2) 如果A=B,则rs(A,B)=1;

3)

在对承轨台数据进行识别时,设原始数据为{a1,a2,…,an},设ai的Spearman秩相关系数为rsi。为计算rsi,首先将{ai,ai+1,…,ai+9}设为一组,根据(6)式计算得ai的Spearman秩相关系数rsi,遍历所有数据,即可得到整个原始数据对应的Spearman秩相关系数。

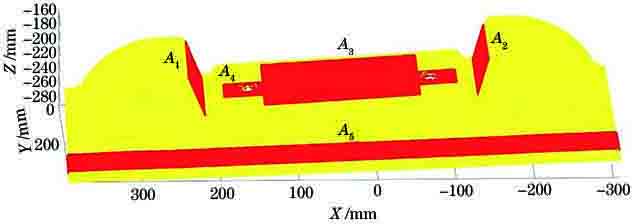

由于传感器每次测量得到的点云数据为承轨台某一剖面的轮廓数据,得到的数据按若干条承轨台剖面轮廓数据的顺序排列,因此只需识别出某些特定数据位置,即可实现点云数据的分割提取。根据数据处理要求,需将轨道板底板、左右钳口面、承轨面及预埋套管位置处的点云数据提取出来。

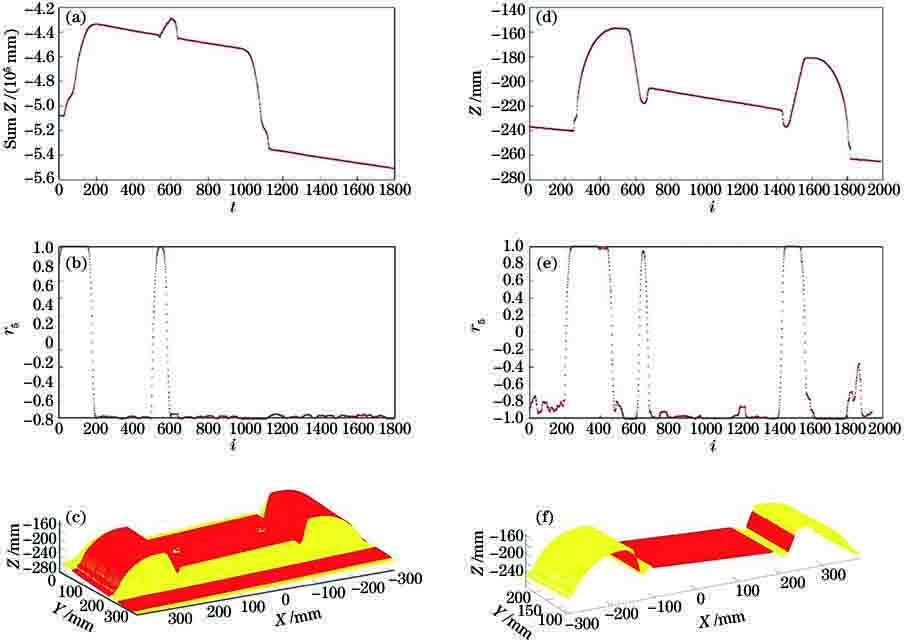

首先识别承轨台数据的起始位置。设第i条承轨台剖面轮廓所有坐标点的Z坐标之和为Sum Zi,对应Spearman秩相关系数为rsi,对每条承轨台剖面轮廓数据全部点的Z坐标求和,得到如

将承轨台剖面轮廓数据整个提取后,需要根据单个剖面轮廓定位左右钳口面和承轨面数据的位置。

图 6. 点云数据提取。(a)各剖面轮廓Z坐标之和;(b) Spearman秩相关系数;(c)承轨台剖面轮廓提取效果;(d)单个承轨台剖面轮廓Z坐标;(e)Spearman秩相关系数;(f)钳口面、承轨面数据提取效果

Fig. 6. Point cloud data extraction. (a) Sum of Z coordinates of each contour; (b) Spearman rank correlation coefficient; (c) contour extraction effect of rail bearing platform profile; (d) Z coordinates of single rail bearing platform contour profile; (e) Spearman rank correlation coefficient; (f) data extraction effect of clamp surface and bearing surface

3.3 基于点云数据的承轨台几何参数计算方法

完成点云数据分割提取后,对承轨台参数进行计算时仅需使用对应区域的点云数据进行平面拟合、直线拟合、圆心拟合等计算即可得到承轨台几何参数测量结果,如

1)承轨面坡度、承轨面与钳口面夹角计算

对于承轨面坡度、承轨面与钳口面夹角(包括左钳口夹角和右钳口夹角)的计算,选取

2)单个承轨台钳口距离计算

单个承轨台钳口距离定义为左右钳口面上距承轨面28 mm处的距离。首先取第i个承轨台剖面轮廓数据的左右钳口面数据及承轨面数据进行直线拟合,得到三条直线l1、l2、l3,之后将l3沿其法线方向向上平移28 mm得到l4,计算l4与l1、l2交点Ai、Bi,如

图 8. 单个承轨台钳口距离计算。(a)单轮廓交点确定;(b)空间直线拟合

Fig. 8. Calculating distance of single rail bearing platform jaw. (a) Determination of intersection point of single contour; (b) spatial straight line fitting

3)同一承轨台相邻两套管中心距离计算

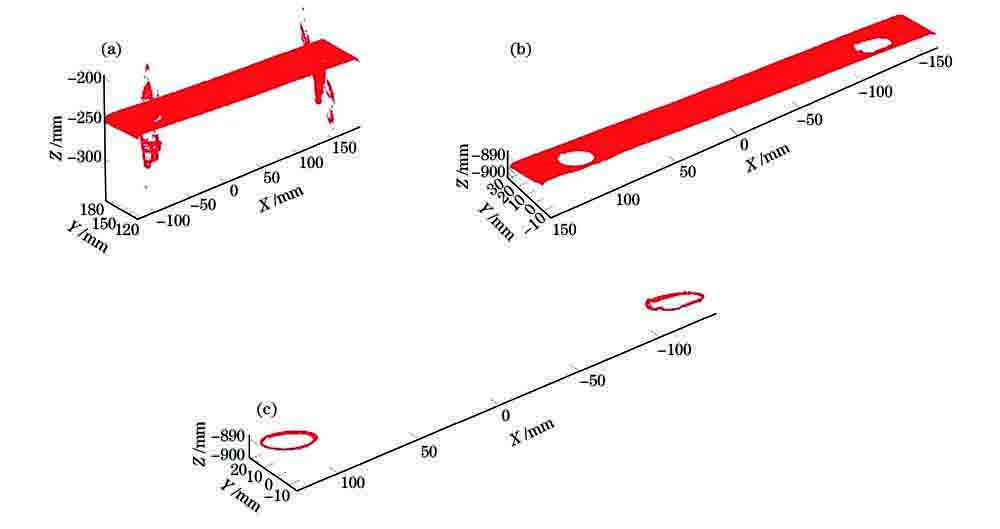

所提测量方法由于双目匹配,提高了预埋套管位置处的数据测量效果,进而提高参数测量精度,消除了单目结构光测量圆孔时产生的关于圆孔内壁的干扰数据,数据采集效果如

对于同一承轨台相邻两套管中心距离参数的计算,主要是基于最小二乘法求解两个预埋套管的圆心的方法。首先,根据承轨台设计参数,大致在预埋套管数据中(

图 9. 同一承轨台相邻两套管中心距离计算。(a)单目传感器点云数据;(b)双目传感器点云数据;(c)筛选后的点云数据

Fig. 9. Calculation of center distance between two neighboring casings of same bearing surface. (a) Monocular sensor point cloud data; (b) binocular sensor point cloud data; (c) filtered point cloud data

4 实验验证与结果分析

4.1 承轨台标准值测量

由于整个轨道板体积较大,在实验室环境下无法使用龙门架对整个轨道板进行测量。因此,为验证系统测量准确性,对单个承轨台的模具进行测量。中国铁路总公司在《高速铁路CTRSⅢ型板式无砟轨道先张法应力混凝土轨道板暂行技术条件》中列出了“轨道板外形尺寸偏差及检测要求”,其与承轨台相关参数的具体规定如

表 1. 承轨台参数检测标准

Table 1. Testing standard of rail bearing platform parameters

|

由于测量对象为承轨台模具,其与实际承轨台几何参数可能存在偏差,为确定模具标准值,使用测量精度为0.008 mm的三维扫描仪(KNOICA MINOLTA VIVID 910)对承轨台模具进行扫描。选择合适焦距的镜头,分别对左钳口、右钳口、承轨面、轨道板底板及预埋套管位置进行扫描,用所提方法处理各位置点云数据,从而得到承轨台模具参数,将6次测量结果的平均值作为承轨台模具标准值。

4.2 测量结果分析

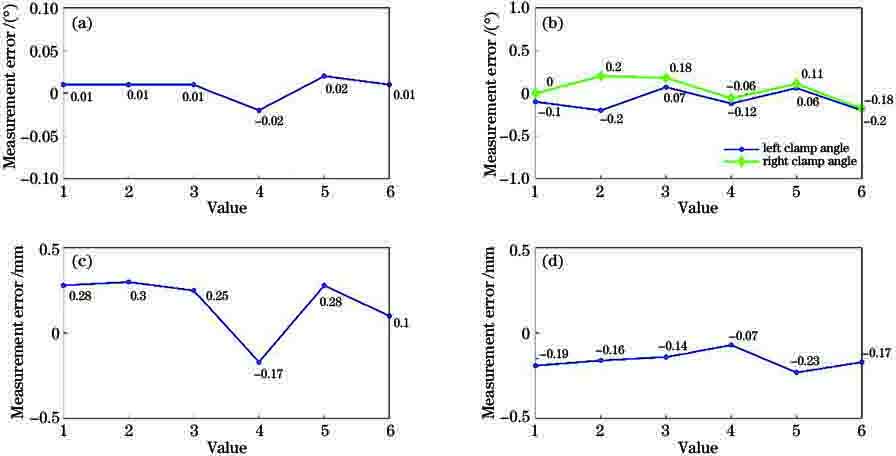

利用双目系统对承轨台模具进行多次测量,其中6次测量结果如

对测量结果与MINOLTA传感器测量数据进行对比,如

表 2. 双目结构光系统测量结果

Table 2. Measurement results of binocular structured light system

|

图 10. 双目结构光系统测量误差。(a)承轨面坡度测量误差;(b)承轨面与钳口面夹角测量误差;(c)单个承轨台钳口距离测量误差;(d)相邻两套管中心距离测量误差

Fig. 10. Measurement error of binocular structured light system. (a) Measurement error of bearing surface slope; (b) measurement error of angle between rail bearing surface and jaw surface; (c) measurement error of jaw distance of single rail bearing platform; (d) measurement error of center distance of adjacent casings

5 结论

提出了一种基于改进的双目线结构光的承轨台测量方法。该方法基于双目立体视觉测量原理,提高了预埋套管位置处的数据采集效果和测量精度,降低了对激光器驱动装置的精度要求,具有装置结构简单、测量过程简便的优点。该方法对承轨面坡度测量精度可达0.02°;对承轨面与钳口面夹角测量精度可达0.2°;对单个承轨台钳口距离测量精度可达0.3 mm;对同一承轨台两相邻套管中心距离测量精度可达0.3 mm。该方法满足《高速铁路CTRSⅢ型板式无砟轨道先张法应力混凝土轨道板暂行技术条件》的检测要求。

[1] 洪进, 胡亚红. CRTSII型轨道板成品板检测方法[J]. 科技与企业, 2012( 11): 205.

HongJ, Hu YH. Testing method of CRTSII rail plate finished product[J]. Science-Technology Enterprise, 2012( 11): 205.

[2] 陈兴, 范叹奇. 高速铁路CRTSⅡ型轨道板几何尺寸检测技术及方法[J]. 铁道勘察, 2010, 36(2): 8-10.

[3] 黄雨微. 拍照式三维扫描仪在CRTSⅢ型板检测中的应用研究[D]. 四川: 西南交通大学, 2018.

Huang YW. Research on the application of photographic 3D scanner in CRTSⅢ track slab detection[D]. Sichuan: Southwest Jiaotong University, 2018.

[4] 秦守鹏. 基于OCR的CRTSⅢ型轨道板类型和编号自动识别技术研究[J]. 铁道勘察, 2017, 43(6): 24-26.

Qin S P. Research on type and number automatic recognition technology of CRTSⅢ ballastless track plate based on OCR[J]. Railway Investigation and Surveying, 2017, 43(6): 24-26.

[5] 卢书, 李宗春, 冯其强, 等. 高铁轨道板快速检测方法研究[J]. 测绘工程, 2012, 21(6): 56-59.

Lu S, Li Z C, Feng Q Q, et al. Research on measuring high-speed railway track slabs[J]. Engineering of Surveying and Mapping, 2012, 21(6): 56-59.

[6] 简治城. CRTS Ⅲ型无砟轨道板检测及精调[J]. 中国铁路, 2011( 4): 38- 40.

Jian ZC. Detection and fine adjustment of CRTSⅢ ballastless track slab[J]. Chinese Railways, 2011( 4): 38- 40.

[7] 马超, 邓海龙. 数字工业摄影测量技术在轨道板检测中的应用研究[J]. 城市建设理论研究( 电子版), 2012( 17).

MaC, Deng H L. Research on the application of digital industrial photogrammetry technology in track plate detection[J]. Theoretical Research on Urban Construction ( ElectronicEdition), 2012( 17).

[8] 薛峰. 轨道板关键几何尺寸快速检测系统的设计及应用[J]. 铁道建筑, 2016(4): 118-122.

Xue F. The design and application of the rapid measurement system for the key geometric dimensions of track plate[J]. Railway Engineering, 2016(4): 118-122.

[9] 祝祥, 邵双运, 宋志军. 基于线结构光传感器的轨道板几何形貌检测方法[J]. 中国光学, 2018, 11(5): 841-850.

[10] 张杰胜, 刘玉波, 袁江斌, 等. 一种CRTSⅢ型板式无砟轨道板检测系统及方法: CN107255445A[P].2017-10-17.

Zhang JS, Liu YB, Yuan JB, et al. and method of CRTSⅢ slab ballastless track slab: CN107255445A[P].2017-10-17.

[11] 许磊. 高速铁路Ⅲ型轨道板尺寸快速检测技术研究[J]. 铁道勘察, 2016, 42(3): 5-8.

Xu L. Research on quick detection track slab of high speed railway[J]. Railway Investigation and Surveying, 2016, 42(3): 5-8.

[12] 袁小翠, 陈华伟. 点云模型特征面分割与识别方法[J]. 计算机工程, 2018, 44(11): 245-250.

Yuan X C, Chen H W. Feature surface segmentation and recognition method for point cloud model[J]. Computer Engineering, 2018, 44(11): 245-250.

[13] 李峰, 崔希民, 袁德宝, 等. 利用机载LiDAR点云提取复杂城市建筑物面域[J]. 国土资源遥感, 2013, 25(3): 85-89.

Li F, Cui X M, Yuan D B, et al. Extraction of the building region from airborne LiDAR point clouds under complex urban conditions[J]. Remote Sensing for Land & Resources, 2013, 25(3): 85-89.

[14] 孙红岩, 孙晓鹏, 李华. 基于K-means聚类方法的三维点云模型分割[J]. 计算机工程与应用, 2006, 42(10): 42-45.

Sun H Y, Sun X P, Li H. 3D point cloud model segmentation based on K-means cluster analysis[J]. Computer Engineering and Applications, 2006, 42(10): 42-45.

[15] 李雪云, 孙爱峰, 何艳频. Spearman等级相关系数计算公式相互关系的数学推导[J]. 中国现代药物应用, 2007, 1(11): 124.

Li X Y, Sun A F, He Y P. Mathematical derivation of the relationship between the calculation formulas of Spearman's rank correlation coefficient[J]. Modern Drug Application in China, 2007, 1(11): 124.

[16] 苏丽敏, 何慧爽. 基于区间数的Spearman秩相关系数的多属性决策方法[J]. 统计与决策, 2019, 35(6): 51-53.

Su L M, He H S. Multiattribute decision making method based on Spearman rank correlation coefficient of interval number[J]. Statistics and Decision, 2019, 35(6): 51-53.

Article Outline

王雪嵩, 邵双运, 苏晓东, 刘绍毅, 罗珏婷. 基于双目线结构光的承轨台测量[J]. 激光与光电子学进展, 2020, 57(21): 211202. Wang Xuesong, Shao Shuangyun, Su Xiaodong, Liu Shaoyi, Luo Jueting. Measurement of Rail Bearing Platform Based on Binocular Line-Structured Light[J]. Laser & Optoelectronics Progress, 2020, 57(21): 211202.