熔融石英光学元件亚表面缺陷三维重构技术  下载: 2153次

下载: 2153次

1 引言

受控核聚变是近年来为了解决能源问题而出现的一个热门研究方向,惯性约束核聚变(ICF)方案是实现受控核聚变的重要途径之一。美国的国家点火装置(NIF)、法国的兆焦耳激光装置(LMJ)和我国的神光系列装置都是典型的惯性约束核聚变系统,系统终端负责激光的频率转换以及激光的聚焦等功能,是整个装置的核心单元[1]。终端有大量的熔融石英光学元件,这些原件要承受三倍频激光的最高通量[2],最易发生激光损伤。此外,元件在加工过程(研磨、抛光)中也会不可避免地引入微裂纹、杂质等缺陷。缺陷会影响元件的成像质量,残留的划痕、裂纹会对激光的电磁场产生调制作用,引发热效应,致使元件的局部温度过高,易导致热炸裂,从而大大降低了激光的诱导损伤阈值。为了保证制备的元件能够稳定地用于实际装置中,首先需要对制备的光学元件进行缺陷检测。

针对石英表面再沉积层中直接露出的缺陷,目前的检测手段已经十分成熟,将特定的光束照射石英表面,采用高分辨率相机接收缺陷的散射光[3],最后通过一系列图像处理手段就可提取出最终的缺陷信息[4-7]。掩盖在石英表面再沉积层下的亚表面缺陷同样较大地影响着光学元件的质量,然而,再沉积层以下的缺陷无法直接通过传统的光学方法进行检测。目前对于亚表面缺陷的检测技术尚处于发展阶段,近年来发展出破坏性和非破坏性检测两种方式。破坏性检测对样品表面进行部分或全部破坏,直接暴露出亚表面缺陷,常用的方法有氢氟酸腐蚀法、角度抛光法、磁流变抛光法等。非破坏性检测是在不二次损伤样品的前提下检测亚表面缺陷,如光学相干层析法[8]、全内反射法[9]等。以上非破坏性方法仅能定性检测亚表面缺陷,无法给出缺陷的量化细节信息。采用激光扫描共聚焦显微镜(CLSM)直接观测亚表面缺陷是近年发展起来的一种新的非破坏性检测手段,检测精度可达亚微米量级,操作简单快速,可以定量获得缺陷的细节信息。Williams[10]采用共聚焦显微镜通过荧光法检测了石英的亚表面缺陷,并与白光干涉仪、原子力显微镜等其他手段的检测结果进行了对比,对比结果证明了共聚焦显微镜检测亚表面缺陷的准确性;王景贺等[11]采用共聚焦显微镜检测了荧光量子点,并分析了熔融石英亚表面层的损伤规律;王辉等[12]模拟了共聚焦显微镜聚焦光斑在光学元件内部的散射光场分布,从理论上证明了采用激光共聚焦显微镜测量亚表面缺陷的可行性。

目前,已有的采用共聚焦显微镜检测亚表面缺陷的研究主要是针对缺陷的二维断层图像进行的,缺少对于缺陷三维信息的研究。为了获得缺陷的三维信息,需要对于采集的二维缺陷图像进行三维重建。本文首先研究了采用共聚焦显微镜检测熔融石英亚表面缺陷的原理,并对熔融石英样品进行了检测,然后分析了亚表面缺陷图像的特点,并据此提出了一种适用于熔融石英亚表面缺陷的图像处理与三维重建算法,最后定量检测出石英亚表面缺陷的三维信息。本文弥补了前人研究的空白,为进一步研究熔融石英光学元件亚表面缺陷提供了参考。

2 基本原理

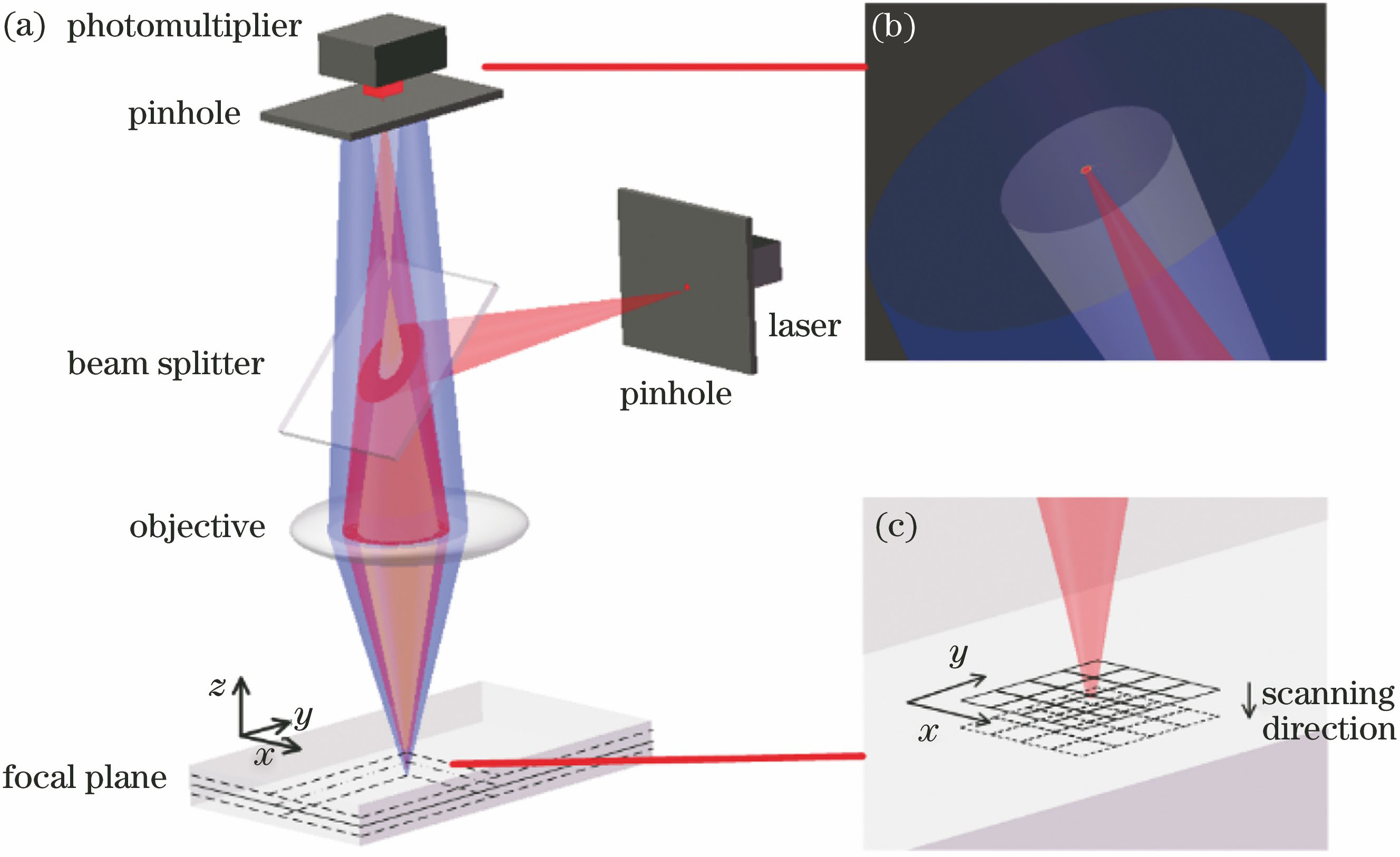

2.1 激光扫描共聚焦显微镜检测熔融石英成像的原理

激光共聚焦显微镜的原理如

采用激光扫描共聚焦显微镜检测熔融石英样品时,共聚焦显微镜可以采取两种模式,即散射模式与荧光模式,两种模式的原理如

共聚焦显微镜直接采集到的是石英样品的截面层析图像,根据二维图像可以获得缺陷的截面轮廓与纵向深度信息。然而,样品的整体缺陷情况无法从二维图像中直观地得到,同时无法得到缺陷在样品中的三维体信息,包括缺陷的体积与形貌等。

2.2 亚表面缺陷的三维重建算法

为了获得完整的缺陷信息,需要重建出原始的亚表面缺陷。亚表面缺陷图像的采集方式有别于常见的待重建层析图像,具有其特有的图像特点,需要针对其特点设计适用的三维重建算法,算法可以分为预处理与层析图像重建两部分。

图 1. 激光扫描共聚焦显微镜成像原理图。(a)装置原理;(b)针孔结构;(c)横向与纵向扫描

Fig. 1. Imaging principle of laser scanning confocal microscope. (a) Device principle; (b) pinhole structure; (c) horizontal and vertical scanning

图 2. 激光扫描共聚焦显微镜检测石英的两种模式。(a)散射模式;(b)荧光模式

Fig. 2. Two modes of silica detected by laser scanning confocal microscope. (a) Scattering mode; (b) fluorescence mode

2.2.1 图像的预处理

典型的激光扫描共聚焦显微镜采集的亚表面缺陷如

图 3. 典型共聚焦显微镜采集到的亚表面缺陷。 (a)麻点缺陷;(b)凹坑缺陷

Fig. 3. Typical subsurface defects collected by confocal microscope. (a) Pitting defect; (b) pit defect

为了保证缺陷数据的完整性,针对缺陷信号微弱的特点,需要在抑制背景噪声的同时进行缺陷信号的增强。对实验数据进行分析后发现,图像中噪点的主要成分为椒盐噪声,因此去噪处理时采用中值滤波器进行滤波。同时,为了便于后续的数据处理,除了增强弱缺陷的信号外,还要进行背景均匀化。缺陷增强与背景均匀化的算法为

式中:f'(m,n)为拉伸后的点(m,n)处的像素值;f(m,n)为拉伸前原始图像的像素值;a为背景均匀化时使用的阈值上限,即认为低于此阈值的像素均为背景;b为缺陷像素拉伸后的灰度下限;a、b均可通过缺陷图像的灰度分布直方图得到。对缺陷灰度拉伸后,原始微弱的荧光信号相对得到了增强。应用本文提出的去噪增强算法对

在元件抛光后,沉积在缺陷内的抛光剂中的荧光物质分布不均匀,导致图像中缺陷像素具有离散程度较高的特性。为了消除荧光物质分布不均匀的影响,还原出实际的缺陷形貌,需要对缺陷像素进行聚合,即将同一缺陷在非连续亮区内的离散点聚合成连通的亮斑。根据缺陷的荧光信号虽然离散但离散程度不高的特点,本文设计了占比双阈值聚合算法,通过设置缺陷的灰度阈值与邻域分布的比例阈值对某一缺陷处的数据点进行聚合,还原出实际的缺陷亮斑。原理如

图 4. 采用缺陷增强算法对图3 (b)进行处理后的效果。(a)增强处理后的图像;(b)聚合处理后的图像

Fig. 4. Processing effects of Fig. 3 (b) by using defect enhancement algorithm. (a) Enhanced image; (b) aggregated image

图 5. 双阈值聚合算法的原理。(a)原始图像;(b)处理后的图像

Fig. 5. Principle of double-threshold aggregation algorithm. (a) Original image; (b) processed image

2.2.2 熔融石英光学切片的三维重建

在经过前述的图像预处理后,二维缺陷图像得到了有效的增强与还原,而后需要对层析图像进行三维重建。共聚焦显微镜所采集的图像为石英样品的一系列有序的横向切片。常用的针对序列化切片图像进行三维重建的算法有Cuberille[14]、Contour Filter[15]、Marching Cubes(MC)[16]等。Cuberille算法在实际的立体空间中对图像进行处理,复杂度较高,并且对于分布稀疏、表面突变较多的目标物体的重建精度较低,不适用于亚表面缺陷的重建。 Contour Filter算法在单层图像的基础上进行二维轮廓的提取,而后利用各层提取的二维轮廓进行三维拼接;但提取每层图像的二维轮廓时耗时相对较长,而且在进行各层轮廓的拼接时采用直连的形式,采用共聚焦显微镜采集亚表面缺陷图像时会留出一定的层析间隔,对于形貌随机的亚表面缺陷,直连形式无法弥补层析间隔带来的缺陷信息的缺失。MC算法将体数据场细分至最小单位后,逐单元通过插值逼近构建等值面,相对于Contour Filter算法,MC算法具有更高的重建精度,极为适合形貌随机与杂乱的亚表面缺陷的重建,不过整个重建过程的运算量较大。

MC算法通过读取全部层析图像建立三维体数据场。如

本文提出了应用基于八叉树改进的MC算法来重建亚表面缺陷的方法,该算法的原理如

图 6. 基于八叉树算法的改进MC算法的原理。(a)体数据的建立;(b)八叉树分割

Fig. 6. Principle of improved MC algorithm based on octree algorithm. (a) Establishment of volume data; (b) octree segmentation

本文提出的整体重建算法的流程如

3 亚表面缺陷的三维重建仿真

亚表面缺陷重建的精度是衡量算法优劣的重要标准。为了比较重建后还原的三维轮廓与原始缺陷轮廓的差异,本文进行了缺陷重建的仿真测试。仿真测试流程如下:人为仿真一处亚表面凹坑形缺陷,通过对仿真缺陷截取横截面来模拟共聚焦显微镜的层析采集效果,进而应用本文提出的三维重建算法进行重建还原,最后与原始缺陷进行比较,验证所提算法的重建精度。

仿真的凹坑形缺陷如

从样品表面开始模拟扫描,扫描步长为1 μm,组成20张层析仿真数据。

表 1. 三种算法的运行时间与占用空间

Table 1. Running time and occupied memory spaces of three different algorithms

| ||||||||||||||||||||||||||||||||||||||||||||||||

图 8. 凹坑缺陷仿真重建。(a)仿真缺陷;(b)重建的仿真缺陷;(c)重建残差

Fig. 8. Reconstruction of pit defect in simulation. (a) Simulated defect; (b) reconstructed defect in simulation; (c) residual of reconstruction

图 9. 仿真得到的层析图像。(a)仿真得到的缺陷的横截面;(b)仿真得到的共聚焦层析图像

Fig. 9. Tomography image obtained from simulation. (a) Cross-section of defect from simulation; (b) confocal tomography image obtained from simulation

应用本文提出的重建算法对

图 10. 三种算法重建后点云的还原比例

Fig. 10. Restoration ratio of point cloud after reconstruction by three different algorithms

共聚焦显微镜的视场仅为数十至数百微米,而应用于光学元件检测时,检测范围往往在数毫米至数厘米范围,因此待检区域一般需要划分成多个子孔径进行拼接。同时,显微镜在纵向上需要采集几十至上百层图像。因此,石英亚表面缺陷的重建数据量巨大,重建的时间与空间效率成为衡量重建算法是否适用的重要标准。为了验证本文提出的三维重建算法的高效性,选择4种体素数目(分别为103、503、1003、10002×100),统计三种重建算法的平均耗时与平均空间占用情况。

4 实验结果

实验所用检测样品为JGS1材质的熔融石英玻璃,采用碳化硅粒子(600#)对其研磨1 h,然后采用氧化铈粒子抛光1.5 h。处理后的熔融石英玻璃直径为50 mm,厚度为3 mm,透过波前畸变1λ,表面划痕级数小于60#,麻点级数小于40#。使用的激光扫描共聚焦显微镜型号为Zeiss LSM 800,针孔大小选择5 μm,激光器波长选择405 nm,探测器接收波长范围设为450~600 nm。共聚焦显微镜物镜的放大倍率选择20×、40×、63×三种档位,视场大小分别为0.32 mm×0.32 mm、0.16 mm×0.16 mm和0.11 mm×0.11 mm,采集的图像分辨率为1024 pixel×1024 pixel。

图 11. 亚表面缺陷的检测结果。(a)划痕缺陷;(b)微裂纹缺陷;(c)凹坑缺陷

Fig. 11. Detection results of subsurface defects. (a) Scratch defect; (b) microcrack defect; (c) pit defect

为了能够获得完整样品中亚表面缺陷的信息,除了纵向扫描外,还须对较大缺陷进行二维横向扫描。实验时采用蛇形路径扫描多个子孔径,再进行拼接即可获得完整的亚表面缺陷信息,

表 2. 实验样品中缺陷的体积分布

Table 2. Defect volume distributions of experimental samples

|

采用本文设计的预处理与重建算法进行重建,缺陷重建结果如

图 13. 亚表面缺陷的重建结果。(a)(b)划痕缺陷的重建结果;(c)(d)微裂纹缺陷的重建结果;(e)(f)凹坑缺陷的重建结果

Fig. 13. Reconstruction results of subsurface defects. (a)(b) Reconstruction results of scratch defects; (c)(d) reconstruction results of microcrack defects; (e)(f) reconstruction results of pit defects

为了评价石英元件中缺陷的严重程度,除了对缺陷的二维横向大小以及纵向深度进行分析外,经过三维重建后,还可以从缺陷体积的角度来衡量。对

最小值为0.153 μm2,最大值为28.31 μm2,缺陷的平均深度为18.178 μm。本文测得结果与其较为接近。从

文献[

17-20]利用刻蚀液进行熔融石英元件亚表面缺陷的破坏性检测,记录了不同刻蚀时间下样品亚表面缺陷的暴露情况,并连续记录了亚表面缺陷在不同深度下的截面情况,暴露出的典型缺陷截面情况如

![熔融石英亚表面缺陷破坏性检测结果。(a)凹坑缺陷刻蚀检测结果[17];(b)抛光残留亚表面缺陷[18];(c)划痕缺陷[19];(d)凹坑缺陷[20]](/richHtml/gxxb/2020/40/2/0216001/img_14.jpg)

图 14. 熔融石英亚表面缺陷破坏性检测结果。(a)凹坑缺陷刻蚀检测结果[17];(b)抛光残留亚表面缺陷[18];(c)划痕缺陷[19];(d)凹坑缺陷[20]

Fig. 14. Destructive test results of subsurface defects of fused silica. (a) Etching test results of pit defects[17]; (b) polishing-residual subsurface defects[18]; (c) scratch defects[19]; (d) pit defects[20]

5 结论

本文首先研究了利用激光扫描共聚焦显微镜检测石英亚表面缺陷的成像原理,据此进行了共聚焦显微镜检测熔融石英亚表面缺陷的实验。基于实验结果分析得到缺陷图像具有信号稀疏、强度弱、像素离散三个特点,并据此设计了包括缺陷增强与缺陷散点聚合的预处理算法,以及基于八叉树算法改进的MC算法。通过对比几种三维重建算法的时间与空间效率以及算法的重建精度,证明了本文设计的算法对石英亚表面缺陷重建的适用性。对实验采集的亚表面缺陷重建后,通过统计分析定量得到了熔融石英缺陷的完整三维信息,弥补了以往仅通过二维缺陷信息检测样品质量的不足,形成了一套完整的检测石英亚表面缺陷的实验理论与方法。遗憾的是,由于前人缺少对于熔融石英亚表面缺陷三维形貌的研究,因此无法通过其他手段直接对比验证本文提出的算法与实验结果。

[1] 钟勉. 辐照对蓝宝石、熔石英光学和激光损伤特性的影响[D]. 成都: 电子科技大学, 2016: 6- 8.

ZhongM. Radiation effects on optical properties and laser damage performance of sapphire and fused silica[D]. Chengdu: University of Electronic Science and Technology of China, 2016: 6- 8.

[2] 李富全, 韩伟, 王芳, 等. 高功率激光驱动器终端光学组件研究现状[J]. 激光与光电子学进展, 2013, 50(6): 060002.

[3] 曲兴华, 何滢, 韩峰, 等. 强反射复杂表面随机缺陷检测照明系统分析[J]. 光学学报, 2003, 23(5): 547-551.

[4] Wang S H, Luo G. Naturalness preserved image enhancement using a priori multi-layer lightness statistics[J]. IEEE Transactions on Image Processing, 2018, 27(2): 938-948.

[5] 杨甬英, 陆春华, 梁蛟, 等. 光学元件表面缺陷的显微散射暗场成像及数字化评价系统[J]. 光学学报, 2007, 27(6): 1031-1038.

[6] 姒绍辉, 胡伏原, 顾亚军, 等. 一种基于不规则区域的高斯滤波去噪算法[J]. 计算机科学, 2014, 41(11): 313-316.

Si S H, Hu F Y, Gu Y J, et al. Improved denoising algorithm based on non-regular area Gaussian filtering[J]. Computer Science, 2014, 41(11): 313-316.

[7] 徐超, 平雪良. 基于改进随机Hough变换的直线检测算法[J]. 激光与光电子学进展, 2019, 56(5): 051001.

[8] Duncan M D, Bashkansky M, Reintjes J. Subsurface defect detection in materials using optical coherence tomography[J]. Optics Express, 1998, 2(13): 540-545.

[9] 陈军, 尤政, 周兆英, 等. 硅材料微/纳米级体缺陷激光无损检测的新途径[J]. 应用激光, 1997, 17(2): 54-56, 68.

Chen J, You Z, Zhou Z Y, et al. A new laser non-destructive method of detecting micro/nano bulk defects in silicon materials[J]. Applied Laser, 1997, 17(2): 54-56, 68.

[10] Williams WB. A novel fluorescence based method of assessing subsurface damage in optical materials[D]. Charlotte: The University of North Carolina, 2009: 45- 47.

[11] 王景贺, 张磊, 王洪祥, 等. 基于荧光共聚焦技术熔石英亚表层损伤检测方法[J]. 中国激光, 2015, 42(4): 0406004.

[12] 王辉, 田爱玲, 王春慧. 基于共焦成像法的亚表层损伤散射仿真[J]. 光学仪器, 2013, 35(3): 1-6.

[13] Neauport J, Cormont P, Legros P, et al. Imaging subsurface damage of grinded fused silica optics by confocal fluorescence microscopy[J]. Optics Express, 2009, 17(5): 3543-3554.

[14] Herman G T, Liu H K. Three-dimensional display of human organs from computed tomograms[J]. Computer Graphics and Image Processing, 1979, 9(1): 1-21.

[15] Schroeder WJ, LorensenB, MartinK. The visualization toolkit: an object-oriented approach to 3D graphics[M]. 3rd ed. New York: Kitware, 2004: 178- 180.

[16] Lorensen W E, Cline H E. Marching cubes: a high resolution 3D surface construction algorithm[J]. ACM SIGGRAPH Computer Graphics, 1987, 21(4): 163-169.

[17] 田爱玲, 王会婷, 党娟娟, 等. 抛光表面的亚表层损伤检测方法研究[J]. 光子学报, 2013, 42(2): 214-218.

[18] 杜秀蓉, 张晓强, 王慧, 等. 抛光石英玻璃亚表面缺陷研究[J]. 硅酸盐通报, 2017, 36(S1): 47-49, 77.

Du X R, Zhang X Q, Wang H, et al. Study of subsurface damage in polished silica glass[J]. Bulletin of the Chinese Ceramic Society, 2017, 36(S1): 47-49, 77.

[19] 王洪祥, 朱本温, 王景贺, 等. 熔石英元件抛光加工亚表面缺陷的检测[J]. 材料科学与工艺, 2015, 23(2): 8-12.

Wang H X, Zhu B W, Wang J H, et al. Subsurface defects detection for the polishing surface of fused silica optics[J]. Materials Science and Technology, 2015, 23(2): 8-12.

[20] 王洪祥, 沈璐, 李成福, 等. 光学元件激光诱导损伤分析及实验研究[J]. 中国激光, 2017, 44(3): 0302006.

张健浦, 孙焕宇, 王狮凌, 黄进, 周晓燕, 王凤蕊, 刘红婕, 刘东. 熔融石英光学元件亚表面缺陷三维重构技术[J]. 光学学报, 2020, 40(2): 0216001. Jianpu Zhang, Huanyu Sun, Shiling Wang, Jin Huang, Xiaoyan Zhou, Fengrui Wang, Hongjie Liu, Dong Liu. Three-Dimensional Reconstruction Technology of Subsurface Defects in Fused Silica Optical Components[J]. Acta Optica Sinica, 2020, 40(2): 0216001.