激光功率对H13-TiC熔覆层温度场及应力场的影响规律

1 引言

激光熔覆再制造技术在零部件表面强化以及对零部件的断裂、磨损和蠕变等缺陷的修复领域发挥着重大的作用[1-3]。相比其他表面强化技术,激光熔覆具有生产效率高、热影响区窄、熔覆层与基材结合强度高、组织致密等优势[4-5],能够有效提升零部件表面的耐磨、耐腐蚀、抗高温和抗氧化等性能[6-9]。42CrMo常作为采掘机械装备截割零部件截齿的原材料,属于超高强度钢材。由于采掘机械工作环境恶劣,长期处于高冲击、高应力的工作状态,截齿容易出现断裂、磨损失效等问题[10-11]。国内外众多专家采用激光熔覆技术对42CrMo等超高强度钢材进行表面处理,以增强其力学性能,延缓材料磨损和延长使用寿命。

Ju等[12]针对42CrMo基材通过正交试验的方式进行了单道熔覆试验,探究了熔覆层性能随工艺参数的变化趋势,获得了修复模切辊的最佳参数。程伟等[13]研究了42CrMo基材单道熔覆钴基合金粉末Stellite6过程中工艺参数对于熔覆层稀释率以及显微硬度的影响。韩基泰等[14]以42CrMo为基材探究了激光功率对于熔覆层耐磨损性能的影响,结果表明,激光功率为1600

以上研究多数是基于镍基粉末的单道熔覆试验,然而实际应用中熔覆轨道间通常存在搭接重叠,属于多道熔覆的过程。在截齿修复方面,与镍基和钴基粉末相比,铁基粉末在发挥耐磨损优势的同时,还可以进一步节约生产成本[19]。铁基复合粉末H13与42CrMo钢材具有良好的结合性,且与陶瓷粉末TiC具有良好的兼容性[20]。在铁基粉末中添加一定比例的TiC作为增强相,可以提升熔覆层的硬度、耐磨损性以及热稳定性[21]。本文采用同步送粉的方式在42CrMo基材表面熔覆H13-TiC复合粉末,通过数值模拟结合试验的方式分析激光熔覆过程中激光功率对于熔覆层表面温度场和残余应力场的影响机理,探明TiC细小颗粒随温度变化的分布规律以及显微硬度与TiC细小颗粒之间的关系。

2 材料选择及模型建立

2.1 激光熔覆基材与复合粉末材料

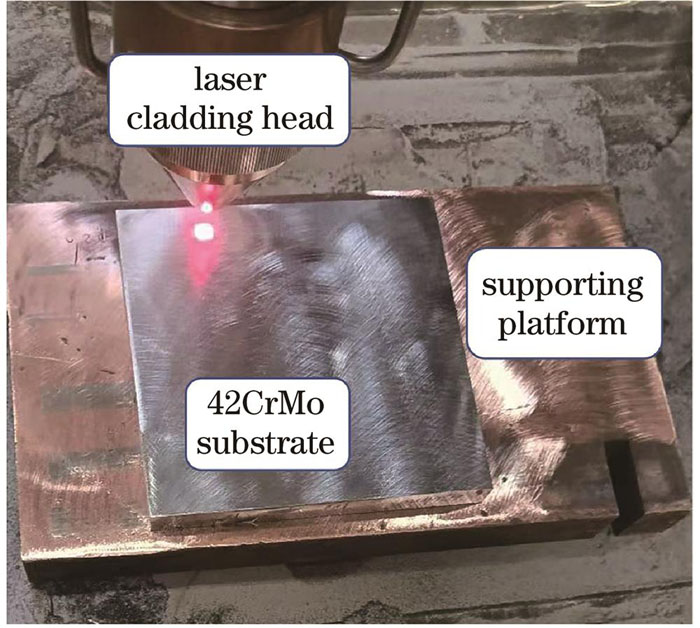

采用42CrMo钢材(成分如

表 1. 42CrMo钢材成分

Table 1. Composition of 42CrMo steel

|

表 2. H13合金粉末成分

Table 2. Composition of H13 alloy powder

|

2.2 激光熔覆数值模拟模型构建

多道熔覆数值模拟过程中,假设复合粉末与基材符合Mises屈服准则且各向同性。模型网格以六面体单元为主,熔覆轨道和紧邻轨道基材部分的网格进行加密处理以提高模型的计算精度,其包含24637个节点,20880个单元。支撑平台(

2.3 热源模型与温度场

采用同步送粉的方式进行熔覆试验,粉末流会对激光能量产生反射、吸收以及散射作用[22]。熔覆过程热量的有效利用包括粉末流吸收的热量以及经粉末流衰减后,基材吸收的热量。根据朗伯-比尔定律可知,激光能量经过粉末流产生的衰减作用与粉末流路径长度以及粉末流浓度有关,粉末流吸收热量后产生的温变[23]可以表示为

式中:

熔覆仿真实验所用到的热源模型通常包括高斯热源模型、双椭球热源模型以及三维锥体热源模型[24],本次模拟采用高斯热源模型。高斯热源模型热流在平面内的分布规律近似为正态分布,其热流密度[25]的表达式为

式中:

基材、熔覆层、环境、支撑平台之间在熔覆和凝固期间会涉及多种形式的热交换,试件内部会以热传导的形式进行热量传递,试件表面会以热对流和热辐射的形式向周围环境传递热量。热量在试件内部传导时材料的温度随时间的变化与温度随空间的变化有关,由于基材与熔覆层的熔化与凝固过程会涉及到相变[27],热传导方程可以表示为

式中:

根据牛顿冷却公式[28],试件与周围环境对流换热所消耗的热量

根据斯特藩-玻尔兹曼定律,试件以热辐射的方式向周围环境传递的热量

式中:

3 数值模拟结果分析

3.1 复合粉末属性

瞬态热分析的过程中热力边界条件随时间变化,需要获取材料的密度、热传导系数、比热容随温度变化的趋势[29]。计算材料的热应变以及相变过程中吸收的热量,需要了解材料的热膨胀系数以及潜热与温度之间的关系。根据JMatPro的计算结果,复合粉末的熔点为1633.15 K,材料相变前后属性变化明显。温度在298.15~2773.15 K范围内,H13-TiC复合粉末的密度

图 4. 复合粉末性质随温度变化趋势。(a)温度-密度曲线;(b)温度-热传导率曲线;(c)温度-比热容曲线;(d)温度-热膨胀系数曲线;(e)温度-潜热曲线

Fig. 4. Trends of composite powder properties with temperature. (a) Temperature-density curve; (b) temperature-thermal conductivity curve; (c) temperature-specific heat capacity curve; (d) temperature-thermal expansion curve; (e) temperature-latent heat curve

3.2 熔覆层表面温度场

熔覆过程轨道具有骤冷骤热的特性,熔覆层各个区域之间存在较大的温差[30],容易产生残余应力导致裂纹出现。依次模拟4种功率下的熔覆过程,选取3条轨道的表面中点探究熔覆及冷却期间轨道的温度变化趋势。2850 W时熔覆层表面温度场云图如

在一定的范围内,增大激光功率可使粉末颗粒熔化得更加充分,从而增加熔覆区域的润湿性和流动性,改善熔覆层的致密性[31]。4种功率下3条轨道表面中点处的温度变化趋势如

图 6. 不同功率下三条轨道表面中点的温度变化趋势。(a)2000 W中点温度变化趋势;(b)2300 W中点温度变化趋势;(c)2500 W中点温度变化趋势;(d)2850 W中点温度变化趋势

Fig. 6. Temperature change trend of the midpoint of three tracks surface under different powers. (a) Temperature trend at midpoint of 2000 W; (b) temperature trend at midpoint of 2300 W; (c) temperature trend at midpoint of 2500 W; (d) temperature trend at midpoint of 2850 W

激光功率从2000 W增大至2850 W,第一、二、三条轨道在熔覆状态下的温度峰值依次提升25.2%、25.5%、34.4%。熔覆第二、三条轨道期间,先熔覆轨道在后熔覆轨道热量传递的作用下温度再次经历了小幅回升的过程,轨道间热量传递产生的最高温度为988.83 ℃,出现在功率为2850 W的情况下,熔覆第三条轨道期间第二条轨道的表面中点处。随着功率增大,同一轨道的表面中点处在相同时刻受到的预热效果以及轨道间热量传递效果都有明显提升。三条轨道表面中点处所有时间段内的温度峰值已在

3.3 熔覆层表面残余应力场

熔覆层表面残余应力场的分布与熔覆温度密切相关,分别分析熔覆层表面冷却至常温后残余应力在各个方向上的分布规律以及随功率变化的趋势。功率为2850 W时熔覆层表面残余应力场云图如

式中:

图 7. 残余应力云图。(a)X轴方向残余应力;(b)Y轴方向残余应力;(c)Z轴方向残余应力;(d)等效残余应力

Fig. 7. Residual stress cloud diagram. (a) Residual stress in the X-axis direction; (b) residual stress in the Y-axis direction; (c) residual stress in the Z-axis direction; (d) equivalent residual stress

由

图 9. 4种功率下3条轨道中点Z轴残余应力变化趋势

Fig. 9. Variation trend of Z-axis residual stress at the midpoint of three tracks under four powers

轨道表面残余应力的轴向分布方面,熔覆第二条轨道时会紧接着对第一条轨道后熔覆区域产生缓冷效果,减小该区域的温度梯度,因此第一条轨道后熔覆区域残余应力较小,先熔覆区域因缓冷间隔时间较长导致残余应力较大。第一条轨道整体所达到的最高温度相对较低,产生的热变形量相对较小,因此轨道表面残余应力整体低于第二、三条轨道。随着熔覆轨道数量的增加,熔覆先前轨道时产生的热量积累效应愈加明显,对基材的预热效果逐渐增强,基材的温度逐渐升高,轨道轴向的相对温差逐渐减小,因此第二、三条轨道残余应力的轴向变化较小。复合粉末中含有一定比例的陶瓷粉末TiC,冷却至常温后熔覆层呈现出一定的脆性,根据JmatPro的计算结果,常温状态下熔覆层的抗拉强度为1121 MPa。每条轨道表面的残余应力呈现中间大两头小的趋势,第二条轨道两端以外的区域残余应力为900~1000 MPa,第三条轨道残余应力最大达到1065 MPa,因此裂纹等缺陷相对来说更容易出现在后熔覆轨道两端以外的区域。

4 激光熔覆试验结果分析

4.1 熔覆层显微组织温变分析

熔覆试验工艺参数与数值模拟一致,根据轨道表面温度场的模拟结果可知,第三条轨道温度最高,热源对其影响最大。因此,在4组试件的第三条轨道处分别切割尺寸为3 mm×3 mm×3 mm的试样,对试样截面进行清洗、冷镶、打磨、抛光、腐蚀处理,并采用扫描电镜(SEM)和能谱仪(EDS)对4组熔覆层横截面进行扫描分析。

图 10. 4种功率下熔覆层截面SEM图像。(a)2000 W;(b)2300 W;(c)2500 W;(d)2850 W

Fig. 10. SEM images of cross-section of cladding layer under four powers. (a) 2000 W; (b) 2300 W; (c) 2500 W; (d) 2850 W

增大功率对后熔覆轨道的残余应力具有双重作用:一方面随着功率增大,轨道温度峰值会有所升高,产生的塑性变形增大,冷却至常温后轨道内部的残余应力会呈现增大趋势;另一方面,功率增大后TiC颗粒的细化现象会愈加明显,而颗粒得到细化后,有助于增强轨道在常温下的塑性,降低轨道的脆性,熔覆层各个区域在冷却至常温的过程中协同变形的能力也会增强,因此常温下轨道内部残留的应力又会呈现减小趋势。最终在两方面因素的叠加影响下,后熔覆轨道的残余应力随功率增大变化得并不明显。

功率增大后熔覆层中出现TiC细小颗粒的原因可以从以下方面考虑:1)温度升高会增加陶瓷相与合金之间的润湿性,有助于提升陶瓷颗粒在熔池中的溶解度;2)温度升高会使熔化过程更为剧烈,有利于提高陶瓷颗粒在熔池中的流动性。

4.2 熔覆层显微硬度分析

TiC颗粒出现细化现象会对熔覆层整体显微硬度值产生影响[34-35],为探究熔覆层显微硬度随显微组织变化的规律,使用显微维氏硬度计分别针对熔覆层内部TiC颗粒聚集区、TiC颗粒聚集区以外区域(包含TiC细小颗粒分布区域、TiC颗粒未分布区域)以及基材处(4种区域如

图 12. 熔覆层显微组织分布图。(a)TiC颗粒聚集区;(b)TiC细小颗粒分布区域;(c)TiC颗粒未分布区域;(d)42CrMo基材

Fig. 12. Microstructure distribution of cladding layer. (a) TiC particle aggregation area; (b) TiC fine particle distribution area; (c) undistributed area of TiC particles; (d) 42CrMo substrate

由

5 结论

随着功率增大,熔覆轨道的温度峰值逐渐升高,有助于改善TiC颗粒在熔池中的流动性,使TiC颗粒聚集区以外区域中的TiC细小颗粒弥散得更加均匀,显著增强了熔覆层的平均硬度,有助于提升熔覆层的耐磨性。随着熔覆轨道数量的增加,热量积累现象愈加明显,后熔覆轨道的温度峰值要高于先熔覆轨道的温度峰值,后熔覆轨道由于产生的热变形量相对较大,冷却至常温后轨道整体的残余应力也相对较大。复合粉末中含有陶瓷相TiC颗粒,使得熔覆层在常温下的塑性降低,呈现出一定的脆性,增大功率使得TiC颗粒得到细化,又能够起到降低轨道脆性的作用,增强熔覆层各个区域间协同变形的能力。4种功率下3条轨道的残余应力都小于熔覆层的抗拉强度,其中:2850 W功率下第三条轨道表面的残余应力最大为1065 MPa;2850 W功率下熔覆层内部TiC细小颗粒弥散得更加均匀,熔覆层的整体硬度和耐磨性最佳,因此更适合进行后续加工。

[1] Birger E M, Moskvitin G V, Polyakov A N, et al. Industrial laser cladding: current state and future[J]. Welding International, 2011, 25(3): 234-243.

[2] 姚爽, 刘洪喜, 张晓伟, 等. H13钢表面激光原位自生TiC颗粒增强复合涂层的微观结构和摩擦磨损性能[J]. 中国激光, 2014, 41(10): 1003004.

[3] 吴王平, 王晓杰, 王智尧, 等. 激光熔覆陶瓷涂层研究[J]. 陶瓷学报, 2017, 38(1): 13-19.

Wu W P, Wang X J, Wang Z Y, et al. Laser cladding ceramic coating[J]. Journal of Ceramics, 2017, 38(1): 13-19.

[4] Chen T, Wu W N, Li W P, et al. Laser cladding of nanoparticle TiC ceramic powder: effects of process parameters on the quality characteristics of the coatings and its prediction model[J]. Optics & Laser Technology, 2019, 116: 345-355.

[5] 曹俊, 卢海飞, 鲁金忠, 等. WC对激光熔覆热作模具的组织和磨损性能的影响[J]. 中国激光, 2019, 46(7): 0702001.

[6] Zhu Z C, Li J F, Peng Y X, et al. In-situ synthesized novel eyeball-like Al2O3/TiC composite ceramics reinforced Fe-based alloy coating produced by laser cladding[J]. Surface and Coatings Technology, 2020, 391: 125671.

[7] Li Q H, Savalani M M, Zhang Q M, et al. High temperature wear characteristics of TiC composite coatings formed by laser cladding with CNT additives[J]. Surface and Coatings Technology, 2014, 239: 206-211.

[8] 袁庆龙, 冯旭东, 曹晶晶, 等. 激光熔覆技术研究进展[J]. 材料导报, 2010, 24(3): 112-116.

Yuan Q L, Feng X D, Cao J J, et al. Research progress in laser cladding technology[J]. Materials Review, 2010, 24(3): 112-116.

[9] 衡钊, 舒林森. 激光功率对27SiMn钢激光熔覆力学性能的影响[J]. 中国激光, 2022, 49(8): 0802011.

[10] 朱华, 吴兆宏, 李刚, 等. 煤矿机械磨损失效研究[J]. 煤炭学报, 2006, 31(3): 380-385.

Zhu H, Wu Z H, Li G, et al. Study on wear failures of mining machinery[J]. Journal of China Coal Society, 2006, 31(3): 380-385.

[11] 田玉芹, 刘纪新, 姜宝华. 掘进机截齿表面合金熔覆强化研究[J]. 煤矿机械, 2021, 42(2): 93-96.

Tian Y Q, Liu J X, Jiang B H. Study on surface alloy cladding strengthening of roadheader pick[J]. Coal Mine Machinery, 2021, 42(2): 93-96.

[12] Ju J, Zhou Y, Kang M D, et al. Optimization of process parameters, microstructure, and properties of laser cladding Fe-based alloy on 42CrMo steel roller[J]. Materials, 2018, 11(10): 2061.

[13] 程伟, 武美萍, 唐又红, 等. 42CrMo合金表面单道轨迹激光熔覆工艺研究[J]. 激光与光电子学进展, 2019, 56(4): 041402.

[14] 韩基泰, 武美萍, 崔宸. 激光功率对42CrMo钢激光熔覆层组织和摩擦磨损性能的影响[J]. 金属热处理, 2020, 45(11): 214-217.

Han J T, Wu M P, Cui C. Effect of laser power on microstructure and friction and wear properties of laser clad layer on 42CrMo steel[J]. Heat Treatment of Metals, 2020, 45(11): 214-217.

[15] 段成红, 郝晓杰, 罗翔鹏. 选区激光熔化316L温度场研究[J]. 应用激光, 2018, 38(5): 748-753.

[16] 李大胜, 张杰, 孟普, 等. 激光熔覆Ni+20%Cr3C2涂层的成形特性[J]. 应用激光, 2021, 41(3): 447-453.

[17] Majumdar J D, Rittinghaus S K, Wissenbach K, et al. Microstructural evolution and microhardness of direct laser clad TiC dispersed titanium aluminide (Ti45Al5Nb0.5Si) alloy[J]. Procedia Manufacturing, 2019, 35: 840-846.

[18] Waqar S, Guo K, Sun J. FEM analysis of thermal and residual stress profile in selective laser melting of 316L stainless steel[J]. Journal of Manufacturing Processes, 2021, 66: 81-100.

[19] 张鸿羽, 余敏, 华俊伟, 等. Mo元素对Fe-Cr-Mo激光熔覆层组织及性能的影响[J]. 中国激光, 2021, 48(22): 2202010.

[20] Rahimipour M R, Sobhani M. Evaluation of centrifugal casting process parameters for in situ fabricated functionally gradient Fe-TiC composite[J]. Metallurgical and Materials Transactions B, 2013, 44(5): 1120-1123.

[21] Chen H, Lu Y Y, Sun Y S, et al. Coarse TiC particles reinforced H13 steel matrix composites produced by laser cladding[J]. Surface and Coatings Technology, 2020, 395: 125867.

[22] Bartkowski D, Kinal G. Microstructure and wear resistance of Stellite-6/WC MMC coatings produced by laser cladding using Yb∶YAG disk laser[J]. International Journal of Refractory Metals and Hard Materials, 2016, 58: 157-164.

[23] Qi H, Mazumder J, Ki H. Numerical simulation of heat transfer and fluid flow in coaxial laser cladding process for direct metal deposition[J]. Journal of Applied Physics, 2006, 100(2): 024903.

[24] Kik T. Heat source models in numerical simulations of laser welding[J]. Materials, 2020, 13(11): 2653.

[25] Yue J F, Dong X T, Guo R, et al. Numerical simulation of equivalent heat source temperature field of asymmetrical fillet root welds[J]. International Journal of Heat and Mass Transfer, 2019, 130: 42-49.

[26] 李金华, 安学甲, 姚芳萍, 等. H13钢激光熔覆Ni基涂层热应力循环的仿真研究[J]. 中国激光, 2021, 48(10): 1002104.

[27] 傅建, 肖兵. 材料成形过程数值模拟[M]. 2版. 北京: 化学工业出版社, 2019. 10.12783/ballistics2019/33032

FuJ, XiaoB. Numerical simulation of material forming process[M]. 2nd ed. Beijing: Chemical Industry Press, 2019.

[28] Yong Y W, Fu W, Deng Q L, et al. A comparative study of vision detection and numerical simulation for laser cladding of nickel-based alloy[J]. Journal of Manufacturing Processes, 2017, 28: 364-372.

[29] 朱强华, 杨恺, 梁钰, 等. 基于特征正交分解的一类瞬态非线性热传导问题的新型快速分析方法[J]. 力学学报, 2020, 52(1): 124-138.

Zhu Q H, Yang K, Liang Y, et al. A novel fast algorithm based on model order reduction for one class of transient nonlinear heat conduction problem[J]. Chinese Journal of Theoretical and Applied Mechanics, 2020, 52(1): 124-138.

[30] 戴德平, 蒋小华, 蔡建鹏, 等. 激光熔覆Inconel718镍基合金温度场与应力场模拟[J]. 中国激光, 2015, 42(9): 0903005.

[31] 顾盛挺, 侯义芳, 柴国钟, 等. 激光熔覆H13-TiC颗粒增强复合涂层的弹塑性能[J]. 中国激光, 2011, 38(6): 0603019.

[32] Li G P, Jia J X, Lü Y H, et al. Effect of Mo addition mode on the microstructure and mechanical properties of TiC-high Mn steel cermets[J]. Ceramics International, 2019, 46(5): 5745-5752.

[33] 张志强, 杨凡, 张天刚, 等. 激光熔覆碳化钛增强钛基复合涂层研究进展[J]. 表面技术, 2020, 49(10).

Zhang Z Q, Yang F, Zhang T G, et al. Research progress of laser cladding titanium carbide reinforced titanium-based composite coating[J]. Surface Technology, 2020, 49(10).

[34] Hu J P, Zhu H M, Zhang J W, et al. Effects of TiC addition on microstructure, microhardness and wear resistance of 18Ni300 maraging steel by direct laser deposition[J]. Journal of Materials Processing Technology, 2021, 296: 117213.

[35] Ma C Y, Zhao D Q, Liu W Q, et al. Magnetic assisted pulse electrodeposition and characterization of Ni-TiC nanocomposites[J]. Ceramics International, 2020, 46(11): 17631-17639.

Article Outline

范秋霞, 申书旺, 张倩倩, 亓一帆, 林坤, 陈崇学. 激光功率对H13-TiC熔覆层温度场及应力场的影响规律[J]. 激光与光电子学进展, 2023, 60(21): 2114001. Qiuxia Fan, Shuwang Shen, Qianqian Zhang, Yifan Qi, Kun Lin, Chongxue Chen. Effect of Laser Power on Temperature and Stress Fields of H13-TiC Cladding Layer[J]. Laser & Optoelectronics Progress, 2023, 60(21): 2114001.