双光子3D打印超表面光器件研究进展  下载: 593次

下载: 593次

0 引言

超材料是一种由周期性亚波长金属/介质结构组成的新型人工电磁材料,由于结构与入射电磁波的共振耦合,能够实现如负折射、电磁隐形和超常透射等特殊的电磁响应特性,可以实现微纳尺度的电磁波操纵,2010年被《Science》期刊评为过去10年人类最重大的十大科技突破之一。由于亚波长的特征单元尺寸的限制,大多数三维(3-Dimension,3D)结构超材料主要在微波波段得到实质性的进展和应用。而在光波频段,微纳尺度制造复杂3D结构的困难,阻碍了超材料的实际应用。

直到2011年,美国哈佛大学Capasso教授课题组[1]在《Science》上发表了V形金属飞镖阵列结构的超表面,其提供的相位突变实现了广义的斯涅尔定律,并且实验验证了中红外波段的异常折射和涡旋光的产生;2012年,复旦大学周磊教授团队[2]通过设计超构表面的反射相位梯度来补偿两种不同电磁模式间的波矢差,利用反射式超构表面实现传输波高效耦合表面波的新机制。在这两个代表性的工作后,科学家们开始集中研究二维(2-Dimension,2D)结构的超材料,即超表面。

超表面技术打破了光学媒介的空间光程积累依赖,通过透射或反射式亚波长结构的共振引入光子的相位变化。与传统和衍射光学元件相比,超表面表现出如下4个优越的特性[3]:(1)结构超紧凑。超表面对光波的调制不是来自于空间上的相位积累,而是来源于超表面结构单元的共振效应,因此超表面具有亚波长的厚度,比衍射光学元件更薄,这有利于推动光学元件的轻微型化。(2)工作距离超紧凑。超表面通过亚波长结构引入光子的相位变化,能够在远小于波长的距离上实现对入射光光学特性的大幅调制,可以与其他光学元件进行超紧凑集成。(3)亚波长分辨率光调控。超表面拥有超小超薄的空间结构分布,能够以亚波长级别的分辨率调控光波的振幅、相位和偏振,同时,远小于波长的工作距离消除了高阶衍射,避免了衍射光学元件的基本限制,可以实现强近场聚焦,其传输空间理论上可以充满整个出射光场空间。(4)加工难度较小。微纳尺度的超表面只有单层或2~3层的薄层结构,加工深度小,采用标准光刻流程就可以轻易制造,甚至对于许多被动器件,只需1步光刻就可实现,无需多次套刻和掩膜板对准。对于通信频段的透射超表面器件,还可以采用硅基衬底,与流行的互补金属氧化物半导体(Complementary Metal Oxide Semiconductor,CMOS)工艺相兼容,有望极大地降低器件整体成本,实现大规模生产[4-7]。2021年,机构LuxResearch发布分析报告,预测超表面光学产业未来将具备500亿美金市场的潜力,大批量生产、高效率、低成本和良率稳的制备工艺是超表面技术正逐渐从前沿技术研究走向市场应用的关键。

超表面的加工与现有的二元光学加工工艺相兼容,其制造工艺主要有紫外光刻、电子束光刻、聚焦离子束刻蚀、纳米压印和双光子3D打印。紫外光刻是一种用紫外光在掩膜板上曝光,然后通过显影将微结构转移到光刻胶中的技术,这种方法工艺成熟,适合大批量制作,但需要进行多次套刻,且对准精度要求高;电子束光刻利用高能电子束替代光束进行刻蚀加工,适用于高精度的超表面制备,不适合大面积的快速生产;聚焦离子束刻蚀利用加速的高能离子轰击材料以实现减材加工,相比电子束光刻具有更高的加工分辨率,但加工损伤问题较突出,加工时间较长且稳定性较差;纳米压印是一种通过模具和足够的压力在抗蚀剂材料上留下图案的新型加工技术,该方法可以实现超高精度超表面的批量制备,有望替代传统光刻工艺,但纳米压印所需精密模具的制造需要光刻技术,且大面积纳米压印面临压力不均的问题;双光子3D打印技术是一种利用飞秒激光和双光子聚合反应进行纳米精度加工的3D增材技术,能够实现复杂的结构且具有大面积加工的潜力。双光子3D打印技术是聚合任意3D结构的成熟且有效的方法,具有能够快速制作低成本超表面结构、只需1个步骤的无掩膜加工和可实现复杂3D模型的优点,是制备和研究超表面的有力工具。

本文将回顾基于双光子3D打印超表面光器件的近期研究进展。首先介绍双光子3D打印技术的原理和发展,然后分类介绍基于双光子3D打印制造的不同类型的超表面,包括表面等离激元超表面、超透镜、超表面纳米显示与图像处理以及与光纤端面集成的超表面,最后对基于双光子3D打印的超表面光器件的未来发展进行总结和展望。

1 双光子3D打印技术

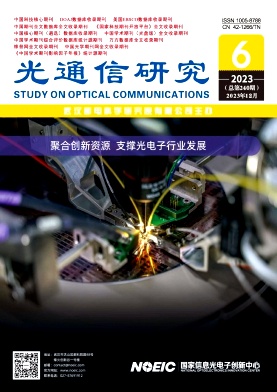

基于光聚合的微纳尺度3D打印主要有,基于单光子吸收的微立体光刻(Micro Stereo Lithography, MSL/μSL)和基于双光子吸收的双光子光刻(Two Photon Lithography, TPL)。本文着重介绍以采用TPL实现的超表面光电子器件。该技术又称飞秒激光双光子聚合技术或双光子3D打印技术,是最近20年兴起的一门新型微纳制造工艺,利用高数值孔径的物镜对超短脉冲、超高功率的飞秒激光进行聚焦,通过计算机控制焦点移动,就可以由点及线,由线及面,在树脂中扫描固化出特定的2D图案,然后再层层堆叠成所需的3D结构[8-13],这通常是采用激光直写的方法进行的。双光子3D打印技术实现了无掩膜的真3D加工,是一种无接触和高精度的微纳器件加工方法,对环境要求低,对材料无选择性,加工灵活,可实现超衍射极限和高复杂结构的加工,极大地丰富了微光学元件的制备种类,推动了微纳光学的发展。

图 1. 单光子与双光子3D打印技术的基本原理

Fig. 1. The schematic diagram of one-photon and two-photon 3D printing

双光子吸收是一种三阶非线性效应,其理论于1930年被德国物理学家Maria首次提出,并于1961年成功得到了实验验证[14]。1997年,日本大阪大学Maruo团队[8]首次将双光子聚合用于3D微结构制造,成功制备出了直径为6.0 μm和轴向间距为10.3 μm的螺旋结构;2001年,日本大阪大学的Kawata等研究者[13]利用双光子聚合原理制备了分辨率达到120 nm的长为10 μm、高为7 μm的纳米牛,首次实验实现了超衍射极限的超精细加工。随后,双光子聚合微纳加工技术得到了飞速发展[15-17]。

与单光子聚合3D打印和现有的其他微纳光子器件制造工艺相比,双光子3D打印技术能够制造更高分辨率的真3D结构:首先,微纳3D打印的分辨率主要取决于光学系统的衍射极限,根据阿贝衍射极限0.61λ/NA(式中:λ为光源波长;NA为成像系统的数值孔径),使用短波长光源和大NA的物镜,可以获得亚微米尺度的分辨率[11,15]。其次,双光子吸收是非线性效应,只发生在光强超过双光子聚合阈值的极小区域(如

基于光聚合的3D打印技术可以实现6.9×10-7~5.0×106 mm3/h的打印速率,分辨率为0.052~200.000 μm[8,13,15,18-22]。其中,串行逐点写入的传统双光子3D打印速率一般小于1 mm3/h[11,17,23-25],而能够实现亚微米级分辨率的串行双光子3D打印速率通常小于10-3 mm3/h[26],并行的双光子3D打印提高了速率,但通常无法同时满足亚微米级分辨率和结构复杂度的要求[26],例如2020年,德国卡尔斯鲁厄技术研究所Hahn等研究者[26]提出了一种快速多焦点双光子3D打印技术,在亚微米级尺度实现了10-3 mm3/h量级的打印速率,但只适用于制造周期性结构。最近,有研究者使用时空聚焦的投影技术,在保证亚微米分辨率的同时,实现了10-3 mm3/h以上[16],甚至101 mm3/h量级的打印速率[17],有望实现大规模制造。

2 表面等离激元超表面

在过去的10年中,如何在纳米尺度操控光波一直是光学领域的关注点和革新点。为此,表面等离激元作为一种可以克服传统光学器件衍射极限的可行机制被提出。表面等离激元是由导体中电子和光场相互作用下的集体振荡而形成的在金属和介质表面传输的电磁波。由于表面等离激元的电磁场被紧密束缚在亚波长尺度范围内,因此可以作为未来微纳米光子回路及器件的信息载体,同时可以在微纳米尺度增强光与物质的相互作用,在生化传感和光能量吸收等方面有着重要的应用[27-28]。表面等离激元超表面是基于金属表面等离激元共振效应的一类超表面结构和器件。近年来,通过利用表面等离激元完美吸收、强近场增强和相位调制的能力,研究者们设计了能够完美吸收特定波长或偏振、可以超衍射极限聚焦以及可用作波片等的超表面,具有广泛的应用场景。但表面等离激元超表面通常由多种分层组成,需要复杂的纳米制造工艺,而且对组件的对准有着严格要求。采用双光子3D打印技术制造表面等离激元超表面可以简化异质结构超表面的制作工艺和避免对准误差,有利于超表面的研发制造和芯片集成。

具有完美吸收的表面等离激元超表面受到了广泛的关注,它有着多种应用场景,可以用于设计检测微量气体的新型传感器、提高太阳能电池的效率、控制偏振态或作为光学开关。

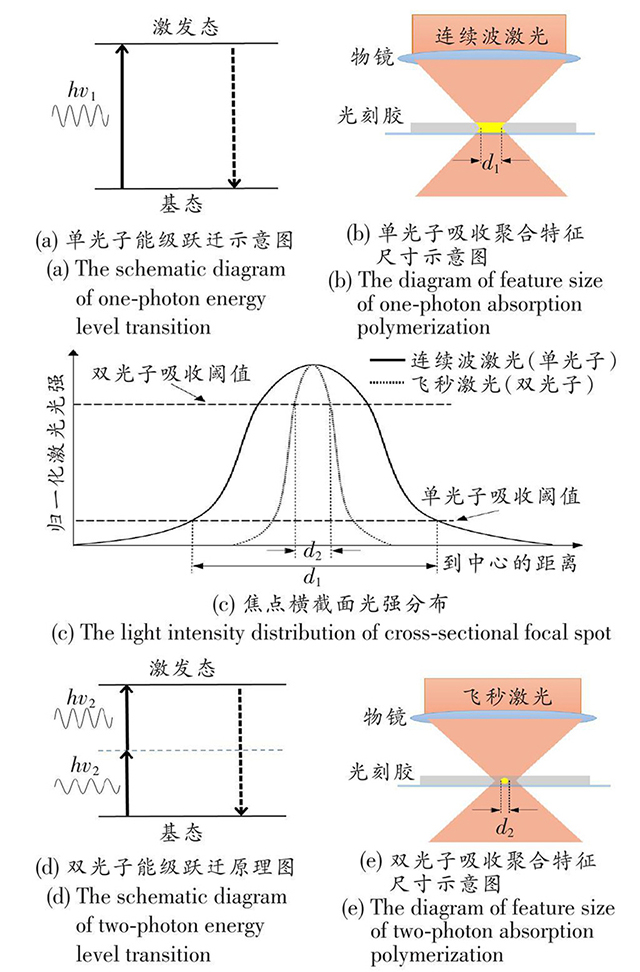

通过完美吸收特定窄带波长,表面等离激元超表面可实现滤波、传感和能量吸收。2022年,美国北卡罗莱纳大学的团队[29]研究了一种能够吸收特定窄带波长的互易等离激元超表面几何结构,首次结合使用双光子3D技术和电子束蒸发技术制备了这种互易等离激元超表面,并进行了表征。

![互易表面等离激元超表面的结构、制备原理图和反射光谱[29]](/richHtml/gtxyj/2023/49/6/11/img_02.jpg)

图 2. 互易表面等离激元超表面的结构、制备原理图和反射光谱[29]

Fig. 2. The schematic diagram of fabrication of reciprocal plasmonic metasurface and its reflection spectrum[29]

通过完美吸收特定偏振,表面等离激元超表面可以实现对光偏振态的有效调节。2015年,南京大学研究团队[30]设计了一种可完美吸收特定偏振光的U形立体金属镀膜结构,通过选择入射光的偏振态,可在相同频率下分别调谐磁响应和电响应。

![立体结构U形谐振器超表面示意图[30]](/richHtml/gtxyj/2023/49/6/11/img_03.jpg)

图 3. 立体结构U形谐振器超表面示意图[30]

Fig. 3. The schematic diagram of stereostructured U-shaped resonator metallic film[30]

由于表面等离激元的共振效应现象,在金属层附近电磁场会表现出入射波的倏逝和异常增强,这为基于表面等离激元超表面的强近场聚焦和表面增强光谱分析带来可能。

通过增强通过亚衍射宽狭缝和孔径传播的局域模式的透射,等离激元超表面能够克服由衍射极限导致的纳米尺寸焦斑的阻碍,实现强近场聚焦和超越衍射极限的分辨率。2021年,斯洛伐克国兹利纳大学团队[31]基于菲涅尔波带板的设计,提出了一种结合双光子3D打印技术设计和制造高分辨率传感的光纤纳米探针方法。

通过表面等离激元效应对光谱吸收信号的近场增强,等离激元超表面可以实现高灵敏度的探测与传感。红外光谱分析是基于分子对红外光波的选择性吸收来识别材料分子的一种探测技术,但传统红外光谱分子激发的吸收截面相对较小,灵敏度较低,通常利用纳米天线的等离激元共振来增强红外光吸收的信号,即表面增强红外吸收(Surface Enhanced Infrared Absorption, SEIRA)。用于SEIRA的纳米天线阵列需要足够大的面积,而电子束光刻和剥离技术相结合的纳米天线传统制造方法无法在合理的时间尺度实现直接和无掩膜的大面积制造,尤其是掩膜制造的成本昂贵且不灵活,限制了SEIRA纳米天线阵列的研究和应用。双光子3D打印技术则允许以低成本制造大面积、可控且分布均匀的纳米结构,特别是在中红外波段。

![方法1制作的SEIRA等离激元纳米天线[32]](/richHtml/gtxyj/2023/49/6/11/img_05.jpg)

图 5. 方法1制作的SEIRA等离激元纳米天线[32]

Fig. 5. The Plasmonic nanoantenna for SEIRA fabricated by the first method[32]

![制造SEIRA等离激元纳米天线的方法2示意图[33]](/richHtml/gtxyj/2023/49/6/11/img_06.jpg)

图 6. 制造SEIRA等离激元纳米天线的方法2示意图[33]

Fig. 6. The second method of fabricating plasmonic nanoantenna for SEIRA[33]

除了用于完美吸收和近场强聚焦方面的设计研究,等离激元超表面在3D等离激元聚焦结构、阵列结构的亚微米级精确制造和耦合模式激发等方面受到了广泛的研究。例如,2015年,中国科学院物理研究所[34]采用双光子3D打印技术和金属沉积工艺直接制造了具有各种尺寸顶部孔径的金属—绝缘体—金属结构的锥形金属探针,相比于无孔的锥形探针,其具有4倍的焦斑尺寸和3倍的中心旁瓣比,并在金字塔结构的两个相对表面上引入了非对称纳米光栅,大大提高了聚焦质量、实现了低噪声背景和高通量的3D等离子激元聚焦结构;2019年,爱尔兰的大学团队[35]提出了制造金属纳米三角形和纳米腔结构的有效方法,使用双光子3D打印创建用于制造可调谐金属纳米结构的模板,然后通过模板沉积金属,最后用等离子蚀刻方法去除模板,这种方法可以容易和任意地在亚微米尺度控制纳米结构的尺寸和间距;同年,南京大学团队[36]通过双光子3D打印和磁控溅射法制造了以直立砖形结构为基础的T形和X形阵列的多功能波片,这种多功能波片可以在中红外波长区域的较高频率范围内充当半波片,而在较低频率范围内充当1/4波片,其能量转换效率高达75%,并且通过空间编码可以应用于多波段偏振成像和传感;2020年,斯洛伐克国兹利纳大学团队[37]采用双光子聚合—金属镀膜的方法,制备了与网格形聚合物2D光栅集成的等离激元超表面,该等离激元超表面直接与光栅进行耦合设计,避免了模式匹配问题,显现出显著的等离激元效应,可用作有效折射率传感器,易于芯片集成。等离激元超表面可以实现纳米尺度上光场的聚焦、吸收、增强和操控,应用潜力巨大。

为了实现更多、更复杂和更精准的功能,等离激元超表面的结构和材料也趋于复杂化,这些3D的微小特征结构对传统的自顶向下制造方法,如电子束光刻和聚焦离子束光刻,提出了巨大的挑战。相比之下,基于双光子聚合的DLW方法显示出了可达100 nm高分辨率的任意3D结构的能力,是制备等离激元超表面的有力工具。综上所述,用双光子3D打印技术制造等离激元超表面的方法主要分为3类(如

图 7. 双光子3D打印技术制备等离激元超表面的步骤

Fig. 7. The procedure diagram of plasmonic metasurface fabrication by two-photon 3D printing

3 超透镜

光学透镜是光学系统的基本部件,被广泛应用于成像、传感、测量和通信中。超透镜是使用超表面来聚焦光线的超薄和轻量化的平面透镜,根据其材料,通常可分为全介质和等离激元超透镜。超透镜对于光学领域来说是一项新技术的突破。传统透镜元件通常体积较大,高精度制造成本高、耗时多,在可穿戴和便携式设备上的应用受到极大限制。衍射透镜扁平且成本低,但存在高阶衍射,较难实现高分辨率的图像。超透镜则不仅拥有表面平坦的特性,还能够通过灵活设计进行衍射限制聚焦、高质量成像和多功能集成,在手机摄像模块、增强现实(Augment Reality,AR)和虚拟现实(Vritual Reality,VR)的可穿戴显示器、机器视觉和车载摄像头等应用领域有着巨大的前景,在2016年上榜《Science》十大科技突破。近年来,基于双光子3D打印的制造方法,研究者们主要从效率、成像分辨率、圆偏振二色性、工作距离、数值孔径和大尺寸等方面研究超透镜。

超透镜可用于集成的高效率小型化平面照明,应用于生物光学显微技术中,通过将激光聚焦到薄的2D平面而非单点,使光片精确匹配物镜的焦平面来获取样品图像,可以减少对活体样品的光损伤。2018年,美国莱斯大学团队[38]设计和制造了如

除了平面照明,超透镜还可以通过相位控制实现衍射极限聚焦,其成像分辨率受到像差和色差的影响。矫像差和消色差是超透镜成像中的关键问题之一。

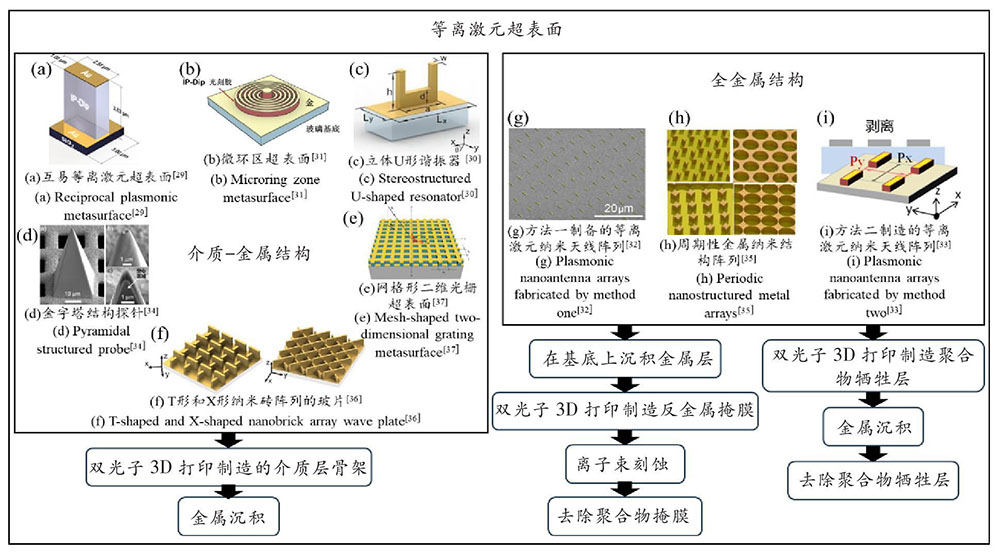

超透镜一般为单层平面透镜,如第2节中

双层或多层超透镜可以矫正像差,但涉及复杂的设计和耗时制备,需要两个超透镜之间间隔数百微米的距离,不利于轻型便携设备和片上应用的集成。通过与其他透镜结构结合,可以设计出混合结构的单层矫像差(Single Layer Aberration Compensated,SLAC)超透镜。2020年,新加坡国立大学仇成伟教授课题组[40]结合超透镜和衍射透镜的优点,提出了SLAC平面透镜,并使用双光子3D打印技术进行制备。

不同色光的聚焦和成像需要色差矫正,矫正色差的超透镜通常有着明显下降的聚焦效率,为此,2020年,美国肯塔基大学研究团队[41]提出了一种混合消色差超透镜(Hybrid Achromatic Metalens, HAML),通过将相位板和超透镜结合起来,在校正色差的同时提高了聚焦效率。

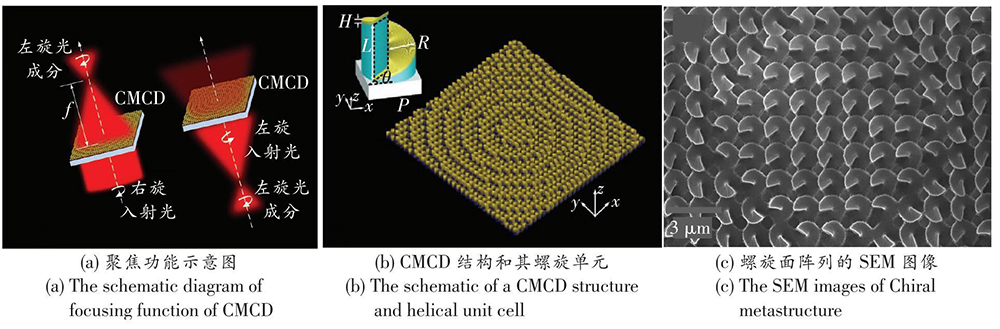

超透镜还可以在聚焦和成像的同时,对光偏振态进行控制。偏振态包含了更多物体内部组成和结构的信息,尤其是与手性相关的透射光或反射光的圆偏振信息十分重要。由于超材料和入射光之间的等离激元效应和手性的匹配或失配,3D手性超材料,如3D金螺旋线阵列和3D金螺旋面阵列,在中红外波段表现出出色的圆偏振二色性。2019年,苏州大学团队[42]提出了一种圆偏振二色性手性金属超透镜(Chiral Metalens of Circular Polarization Dichroism, CMCD),使用单个元件就实现了手性聚焦成像和圆偏振二色性的功能集成。

此外,用于移动设备、相机镜头和超分辨率成像的光学平面透镜要求具有长工作距离、高光学效率、高分辨率、大尺寸和高数值孔径。最近发明的一种超振荡透镜(Super-Oscillatory Lens, SOL)可以满足这些要求。SOL是一种纳米结构掩膜,可以在传播平面中形成具有超长聚焦深度的针状聚焦光束,同时保持横向平面中的亚衍射特征。2018年,东南大学团队[43]使用双光子3D打印技术制备SOL,并深入研究了其制备相关的衬底效应、激光功率、扫描速度和网格尺寸等打印参数,以1 μm的最小线宽分辨率成功制备了直径600 μm、有效数值孔径为1.19的SOL。

由前文可知,采用双光子3D打印技术,可以成功制备等离激元超透镜、CMCD、单层和多层矫像差超透镜、消色差超透镜和SOL等,能够实现片状照明、光二色性、像差矫正、色差消除、超长聚焦和高度集成超衍射极限的高分辨率成像与传感。

4 超表面纳米显示和图像处理

人们对外界信息的获取大部分是通过阅读“图像”获取。图像的核心问题可归结为成像与显示两个基本环节。由于光学系统的小型化和集成化,纳米级的图像显示与全息技术成为越来越多研究者研究的对象,尤其是VR和AR的出现,纳米显示与全息有了更广阔的应用前景。超表面作为一种超薄的2D亚波长纳米光学元器件,具有超越传统光学器件的强大电磁波调控能力和超高分辨率,在纳米显示与全息领域将发挥重要作用。近年来关于超表面纳米显示和图像处理的研究,主要集中在纳米光源、纳米级彩色显示、光学存储和光学信息处理等方面。

现代信息和通信技术需要更高的带宽和能源效率,以应对日益增长的数据流量的挑战,纳米光子学是关键研究方向之一,而纳米光子学的发展需要高效的纳米光源,混合等离激元纳米发射器是一种有前景的解决方案。等离激元纳米发射是金属纳米结构与其相邻组件(包括半导体量子点或染料分子)之间包含辐射和非辐射的能量转移过程,其输出光谱取决于金属纳米颗粒的大小形状、表面等离激元模式和量子发射器的偶极取向等。然而,大多数报道的混合纳米发射器仅有一个输出颜色,少数的双色纳米发射器依赖于单个或两个金属纳米结构的空间各向异性,导致可由入射光偏振调控的偶极子等离激元模式出现对称性破缺,无法实现实时的颜色调谐。到2015年,法国特洛伊斯理工大学团队[44]提出并通过双光子3D打印技术制造了一种双色纳米发射器,其可以通过改变激发光的偏振来选择主发射波长,从而实现实时的颜色可调谐性。

超表面可通过改变其纳米单元结构的平面内几何形状或尺寸产生大量多彩的元素,实现纳米级的彩色图像显示。然而,实现灰度变化和控制颜色饱和度仍具有挑战性。2021年,新加坡技术与设计大学的Yang教授团队[45]提出了一种通过3D调整纳米几何结构实现颜色生成的混合方法,其加工工艺和彩色显示示意图如

实现灰度和全色彩的超表面需要极高纵横比的纳米结构,这种结构容易坍塌变形,其实现的图像将遭受损坏,可以考虑采用可重构材料进行这些超表面的制备。可重构超材料需要其所构成的纳米结构在外界刺激下进行形状变化。一般来说,这种纳米结构坍塌变形后以某一种构型黏附到其他表面,范德瓦尔斯力造成的静摩擦力会阻碍其形状恢复。2022年,新加坡技术与设计大学的Yang团队[46]提出了一种基于丙烯酸的刚性但能够自恢复的材料体系,并基于这种材料体系开发了一种用于双光子3D打印的高分辨率树脂,能够打印直径约为400 nm、纵横比高达10的纳米柱,该纳米柱在塌陷和接触表面后,可以通过温度变化克服静摩擦力重新恢复立起。

光学全息术可以通过记录光的振幅和相位分布,再现物体的3D图像。光学全息超表面除了3D显示之外,在图像存储、图像处理和人工智能等领域都有着潜在的应用前景。

在图像存储方面,全息超表面已可实现纳米级分辨率,然而,全息图的带宽太低,难以得到实际应用。为了解决这一问题,一般使用轨道角动量(Orbital Angular Momentum,OAM)复用的方法提高其带宽,但OAM全息术受信道串扰影响较大,在2020年之前只实现了4信道的复用。2020年,德国慕尼黑路德维希马克西米利安大学Maier团队[47]提出了一种OAM全息技术,突破性地实现了多达200个独立的OAM复用信道,实现了非空间扫描的光学可寻址全息视频显示,其设计原理如

![动量空间OAM全息复振幅全息图设计原理[47]](/richHtml/gtxyj/2023/49/6/11/img_17.jpg)

图 17. 动量空间OAM全息复振幅全息图设计原理[47]

Fig. 17. The principle of designing complex-amplitude OAM holography in momentum space[47]

此外,超表面在光学图像处理和加密上也有创新的研究和应用。随着通信技术的发展,信息安全交换变得更加重要。但是,在大规模通信系统中,光信号中传输的数据需要在电信号中进行解密。直接在光域进行加密解密有着光束传播、直接信息处理和并行信息处理的优点。然而传统的光学安全方案存在系统复杂、体积大、对输入和密钥限制严格的缺点,无法应用于生物特征安全所需的灵活认证方案。在光学安全方案中使用机器学习,则可以实现在多个密钥中推断识别特定解密密钥进行解密的能力,并可被制成单层全息感知器。2021年,上海理工大学顾敏院士团队[48]提出了一种可集成在普通CMOS芯片上的紧凑型光学机器学习解密器(Ma-chine Learning Decryptor,MLD)。通过基于误差反向传播方法的计算机机器学习,单层全息感知器被训练为执行单个或所有图像类的关键解密。双光子3D打印技术被用于制造该MLD,实现了纳米尺度每平方厘米部署超过5亿个神经元,密度达到人类大脑神经元的1/400。该团队将经过学习训练后制造的MLD样品,在785 nm的工作波长下,对手写字母和钥匙等输入图案进行了解密识别,成功获取解密后的√/×记号和蝴蝶图案等,如

![全光MLD实现的解密功能原理图[48]](/richHtml/gtxyj/2023/49/6/11/img_18.jpg)

图 18. 全光MLD实现的解密功能原理图[48]

Fig. 18. The schematic diagram of decryption function implemented by the all-optical MLD [48]

超表面在纳米显示与图像处理方面有着重要的应用价值,采用双光子3D打印技术,可以实现这些不同功能的超表面,包括将QD材料掺杂进光致抗蚀剂中实现的双色各向异性纳米发射器、使用低折射率透明材料实现的全彩和灰度纳米绘画技术、使用可重构材料实现的可重构的全息超表面、可记录和播放全息视频全介质材料的OAM复用复振幅全息超表面以及集成在CMOS芯片上用于光学加密解密的MLD。由此可见,可使用双光子3D打印制备的超表面为全光计算、光学信息加密和光学多参量探测等领域提供了新的研究手段和思路。

5 与光纤端面集成的超表面器件

与分立微纳光学系统相比,集成微纳光学系统具有体积小、重量轻、工作长度短、功率密度高和对环境适应性较强等优点。微纳集成光学元件在通信、传感、显示、光信息处理、光计算和光存储等众多领域有着迫切的应用需求。其中,光纤端面集成作为新兴技术,受到了广泛关注。光纤是一种由高折射率纤芯和低折射率包层组成的一种导光元件,被广泛应用于传感和通信领域。在光纤端面上集成超表面,将使光纤拥有更多的功能。双光子3D打印技术具有高精度、高灵活性和真3D加工的特点,为超表面的光纤端面集成提供了新的制备方法和思路。近年来的研究内容主要在SMF、多模光纤或具有扩束结构的复合光纤的端面上,打印单层或立体的超表面结构,避免了光学元件的对准过程,直接产生所需要的光束,实现了光束整形、聚焦成像、探测传感和偏振控制。

涡旋光束拥有诸如相位奇异性、环形强度图案和OAM等独特的物理特性,已被用于各种应用领域,包括光学成像、光学通信和粒子操纵等。涡旋光的产生一般依靠自由空间光学耦合,如空间光调制器、微环谐振器和螺旋相位板。但近年来,基于光纤的涡旋光束产生,由于其紧凑的尺寸、低成本和长期的环境稳定性,受到越来越多的关注。由于涡旋光在传播过程中固有的高度发散性,通常需要引入一个大尺寸的光学元件来进行光束聚焦,能够直接产生聚焦涡旋光的全光纤组件仍很少。螺旋波带板(Spiral Zone Plate, SZP)则能够直接生成和聚焦涡旋光束。2020年6月,深圳大学团队[49]使用双光子3D打印技术制备了一种紧凑的全光纤聚焦涡旋光发生器,其中SZP被集成在复合光纤端面上,其结构示意图和双光子3D打印技术制备SZP的SEM图像如

![双光子3D打印制备的光纤端面SZP结构[49]](/richHtml/gtxyj/2023/49/6/11/img_19.jpg)

图 19. 双光子3D打印制备的光纤端面SZP结构[49]

Fig. 19. The SZP structure on the fiber facet fabricated by two-photon 3D printing[49]

![双光子3D打印制备的复合光纤端面集成的KSZP结构[50]](/richHtml/gtxyj/2023/49/6/11/img_20.jpg)

图 20. 双光子3D打印制备的复合光纤端面集成的KSZP结构[50]

Fig. 20. The KSZP structure on the composite fiber facet fabricated by two-photon 3D printing[50]

除了涡旋光束的生成,用于聚焦和成像的光学元件也是光纤通信中的重要部分。将光强聚焦到衍射极限的点上,是大量光学应用的基本前提之一,包括高分辨率成像、显微镜和光学操作等。在光纤端面上直接制作超透镜结构实现了系统的集成并减少了光传输损耗。2021年,德国莱布尼茨光子技术研究所[51]提出了一种高度柔性光学捕获的超高数值孔径超光纤。

在光纤端面上用于光学聚焦和成像的光学透镜通常存在强烈的色差,这将极大影响光纤系统的性能,限制了其可应用的范围。超透镜允许衍射受限的光聚焦,并且可以不使用额外的光学元件对色差进行矫正。在光纤相关的通信带宽内实现光纤集成的消色差超透镜往往使用多种复杂几何结构的单胞,以获得各种群延迟响应,但其群延迟的调制能力仍然有限。2022年,澳大利亚莫纳什大学Maier课题组[52]提出了一种可在商用SMF 1 250~1 650 nm的整个近红外电信波段上进行消色差和偏振不敏感聚焦的超透镜,将时间带宽积的上限提高了近两倍,达到21.34,从而使群延迟调制范围拓展到-8~14 fs。

![用于消色差聚焦和成像的消色差光纤[52]](/richHtml/gtxyj/2023/49/6/11/img_22.jpg)

图 22. 用于消色差聚焦和成像的消色差光纤[52]

Fig. 22. The achromatic meta-fiber for achromatic focusing and imaging[52]

上述的几个工作采用渐变光纤段、多模光纤段或空心塔形结构作为扩束部分,与SMF集成,实现了光束整形与成像。也可以直接采用多模光纤,在光纤端面上打印表面等离激元超表面用于探测和传感。拉曼光谱是一种散射光谱,可以基于拉曼散射效应,对不同于入射光谱的散射光谱进行分析得到分子振动和转动能级方面的信息,从而拉曼光谱可用于鉴定物质和分析物质的性质,被广泛应用于化学、材料、物理、高分子、生物、医药和地质等多个领域,是一种应用广泛的分析工具。特别是,因为拉曼光谱对水分子不敏感,并且工作范围在可见光和近红外区域内,它在生物样品的检测上非常有用。但是,拉曼散射强度较弱,这阻碍了拉曼散射在体内诊断的实际应用。增强拉曼散射(Surface-enhanced Raman Scattering, SERS)是一种用纳米结构金属表面或金属纳米颗粒的等离激元共振放大固有拉曼散射信号的技术。制造SERS结构的常见方法,如光刻、电子束光刻和聚焦离子束光刻,在结构均匀性、效率、可控性、可重复性和制造工艺的复杂性方面都存在一些问题,同时这些方法可能残留有毒化学品。双光子3D打印技术制造简单、可重复性高,并且可以直接在光纤端面上打印,避免了关键的对准环节。

2015年,首都师范大学Zhang教授团队[53]通过双光子3D打印技术在芯径300 μm的多模光纤端面上实现了一种3D SERS传感器,可用于检测液体环境中的分析物。

![光纤端面上实现的雷达状3D SERS传感器[53]](/richHtml/gtxyj/2023/49/6/11/img_23.jpg)

图 23. 光纤端面上实现的雷达状3D SERS传感器[53]

Fig. 23. A 3D radar-like SERS sensor fabricated on an optical fiber[53]

2020年,英国伦敦帝国学院的研究团队[54]也采用双光子3D打印和金属化的方法在光纤端面上制造了一系列的SERS阵列,并首次使用光纤SERS探针对活的标记细菌进行了快速SERS检测,在体内检测诊断应用中具有巨大的前景。

![光纤端面上实现的SERS阵列传感探针的双光子3D打印制造过程[54]](/richHtml/gtxyj/2023/49/6/11/img_24.jpg)

图 24. 光纤端面上实现的SERS阵列传感探针的双光子3D打印制造过程[54]

Fig. 24. The schematic of the fabrication process of SERS arrays sensor probes on the fiber facets by two-photon 3D printing[54]

利用双光子3D打印技术还可以直接在SMF端面上制造其他自由形式的微纳光学器件。2016年,德国斯图加特大学团队[18]通过亚微米精度的双光子3D打印技术,在SMF端面上设计和制备了不同的准直光学器件、复曲面透镜、用于强光束整形的10阶自由曲面和用于圆偏振滤波的手性光子晶体,如

![双光子3D打印技术制造的光纤端面集成光学元件[18]](/richHtml/gtxyj/2023/49/6/11/img_25.jpg)

图 25. 双光子3D打印技术制造的光纤端面集成光学元件[18]

Fig. 25. Integrated optical elements on fiber facets fabricated by two-photon 3D printing[18]

光纤是最典型的波导结构,是光纤通信系统中最关键的部分之一。采用双光子3D打印技术成功在光纤端面上实现了各种功能的超表面结构,包括生成涡旋光束的全介质SZP和KSZP、用于光学捕获的超高NA透镜、在整个红外电信波段消色差的偏振不敏感超透镜、用于SERS的2D和3D结构的传感器、偏振控制的光子晶体以及多层结构和自由曲面的透镜等。这些工作极大地拓展了光纤在不同领域的应用,同时为其他光波导结构和芯片上集成超表面结构,如超表面结构和硅光、激光器等的异质异构集成,奠定了坚实的基础。

6 挑战和可能的发展趋势

随着科学技术的发展,光学器件和系统势必朝着微型化和集成化发展,作为可以任意调控光场的超轻、超小、超薄的光学元件,超表面是微光学领域极其重要的前沿课题之一,同时极具应用前景,国外相继有产业化的落地。能否大规模商用化是广大科技工作者和消费者一直关注的问题,而大批量生产、高效率、低成本和良率稳的制备工艺是超表面能否实现大规模应用的关键之一。

双光子3D打印技术作为一种高精度、高分辨率和无掩膜的3D结构直写的微纳加工方式,逐渐在超表面加工领域展现出优势。近年来,科学家们已经利用双光子3D打印技术制备了多种类型的超表面器件,包括将衍射光学的聚合物介质结构与等离激元金属层相结合形成的介质—金属超表面和以介质结构调控光场的纯介质超表面,被应用于聚焦、传感、成像显示和数据存储等多个光学信息领域,但是仍然面临着很多挑战。由于双光子3D打印的技术限制,使用该技术制造的超表面虽然步骤简便、结构设计灵活,但目前可稳定操作的最小特征尺度仅达到100 nm,这限制了使用该技术制备超表面的工作频段和性能,目前基于双光子3D打印的超表面器件主要限制在近红外和中红外波段。随着双光子3D打印技术发展升级,特别是突破衍射极限特征尺寸的增材制造,如精密功率控制[21,55]和受激辐射损耗(Stimulated Emission Depletion, STED)光刻[56-58],有望进一步将超表面光学器件的特征尺寸降低至数10 nm。此外,光学超材料也可用于提高双光子3D打印的分辨率。近期,意大利的研究团队[59]提出了一种使用光学近零介电常数(Epsilon-Near-Zero,ENZ)超材料纳米腔实现超高分辨率的方法。他们采用的金属/绝缘体/金属/绝缘体(Metal/Insulator/Metal/Insulator,MIMI)架构的ENZ超表面,由于等离激元共振,能够表现出显著的准直光能力,在一维光栅结构制造的测试中,体元的高度和宽度分别缩小了89%和50%,并且通过调制激光功率,体元高度可在5~50 nm之间调节。

此外,双光子3D打印通过聚合反应将结构固化,通常固化后的超表面结构难以实现可调谐性,但随着多材料体系光刻胶的研究和使用,如导电聚合物、多孔聚合物以及掺杂金属[60]、碳纳米管[61]、陶瓷[62]、形状记忆聚合物[46,63]、水凝胶[64-66]、量子点[44]或复合材料[67]的光刻胶,光学超表面的功能将被进一步拓展,在主动调控超表面、柔性超表面、拓扑光子学、微纳传感和光电集成等方面得到重要应用[68]。

随着第五代移动通信技术(5th Generation Mobile Communication Technology,5G)系统的大规模商用,产业界和学术界纷纷启动了6G技术的研究工作,智能超表面有望替代传统的相控阵天线并实现高速数据传输,引起了业界的广泛关注,被认为是6G网络的关键候选技术之一。其频率主要集中在微波低频段,而如果要进一步提升传输速率,需要将载波频率提升至毫米波甚至太赫兹波段,这需要极小的单元尺寸,可以发挥双光子3D打印的优势,快速制备和验证超表面光电子器件功能。在信息光电子领域,由于双光子3D打印技术的灵活性,有望实现3D结构的超材料和多层超表面结构,增加对电磁波的操控和多参量光信息处理能力。同时可以与其他信息光电子材料相融合,如硅光、半导体激光器和新型光纤等,实现大角度光束扫描和光纤空分复用,在激光雷达、AR/VR和大容量光通信等领域得到重要的应用。

7 结束语

本文主要介绍了基于双光子3D打印技术的超表面光器件的近期进展,展望了双光子3D打印技术和超表面光器件的研究方向和应用前景。随着光电子信息的发展和消费电子设备的需求扩大,双光子3D打印技术将与更多技术相结合,获得复杂、灵活且兼具独特功能的超表面,从而推动光纤通信、光学传感、纳米显示和AR/VR消费光电子等领域的发展,促进经济和科技进步。

[1] Yu N F, Genevet P, Kats A M, et al. Light Propagation with Phase Discontinuities: Generalized Laws of Reflection and Refraction[J]. Science, 2011, 334(6054): 333-337.

[2] Sun S L, He Q, Xiao S Y, et al. Gradient-index Meta-surfaces as a Bridge Linking Propagating Waves and Surface Waves[J]. Nature Materials, 2012, 11(5): 426-431.

[3] Yu N F, Capasso F. Flat Optics with Designer Metasurfaces[J]. Nature Materials, 2014, 13(2): 139-150.

[4] Kruk S, Ferreira F, Suibhne N M, et al. Transparent Dielectric Metasurfaces for Spatial Mode Multiplexing[J]. Laser & Photonics Reviews, 2018, 12(8): 1800031.

[5] Tao J, You Q, Li Z, et al. Mass-manufactured Beam-steering Metasurfaces for High-speed Full-duplex Optical Wireless-broadcasting Communications[J]. Advanced Materials, 2022, 34(6): 2106080.

[6] 邱英, 陶金, 刘子晨, 等. 多芯光纤扇入扇出技术发展现状及展望[J]. 光通信研究, 2021(1): 42-48.

Qiu Y, Tao J, Liu Z C, et al. Investigation of Fan In and Fan Out Technologies for Multi Core Fiber[J]. Study on Optical Communications, 2021(1): 42-48.

[7] 王宇, 陶金, 刘子晨, 等. 基于硅基超表面材料的光功率分配技术研究(特邀)[J]. 光通信研究, 2017(6): 38-41.

Wang Y, Tao J, Liu Z C, et al. Study on Optical Power Splitting Technique based on Silicon Metasurfaces(Invited)[J]. Study on Optical Communications, 2017(6): 38-41.

[8] Maruo S, Nakamura O, Kawata S. Three-dimensional Microfabrication with Two-photon-absorbed Photopolymerization[J]. Optics Letters, 1997, 22(2): 132-134.

[9] 刘墨南, 李木天, 孙洪波. 3D飞秒激光纳米打印[J]. 激光与光电子学进展, 2018, 55(1): 011410.

[10] 杨栋, 刘力谱, 杨宏, 等. 激光微纳三维打印[J]. 激光与光电子学进展, 2018, 55(1): 011411.

[11] 赵圆圆, 罗海超, 梁紫鑫, 等. 光聚合微纳3D打印技术的发展现状与趋势[J]. 中国激光, 2022, 49(10): 1002703.

[12] Cumpston B H, Ananthavel S P, Barlow S, et al. Two-photon Polymerization Initiators for Three-dimensional Optical Data Storage and Microfabrication[J]. Nature, 1999, 398(6722): 51-54.

[13] Kawata S, Sun H B, Tanaka T, et al. Finer Features for Functional Microdevices[J]. Nature, 2001, 412(6848): 697-698.

[14] Kaiser W, Garrett C G. Two-photon Excitation in Caf2: Eu2+[J]. Physical Review Letters, 1961, 7(6): 229-231.

[16] Somers P, Liang Z, Johnson J E, et al. Rapid, Continuous Projection Multi-photon 3D Printing Enabled by Spatiotemporal Focusing of Femtosecond Pulses[J]. Light: Science & Applications, 2021, 10: 199.

[17] Saha S K, Wang D, Nguyen V H, et al. Scalable Submicrometer Additive Manufacturing[J]. Science, 2019, 366(6461): 105-109.

[18] Gissibl T, Thiele S, Herkommer A, et al. Sub-micrometre Accurate Free-form Optics by Three-dimensional Printing on Single-mode Fibres[J]. Nature Communications, 2016, 7: 11763.

[19] Raman R, Bhaduri B, Mir M, et al. High-resolution Projection Microstereolithography for Patterning of Neovasculature[J]. Advanced Healthcare Materials, 2016, 5(5): 610-619.

[20] McGregor D J, Tawfick S, King W P. Mechanical Properties of Hexagonal Lattice Structures Fabricated Using Continuous Liquid Interface Production Additive Manufacturing[J]. Additive Manufacturing, 2019, 25: 10-18.

[21] Gan Z S, Cao Y Y, Evans R A, et al. Three-dimensional Deep Sub-diffraction Optical Beam Lithography with 9 nm Feature Size[J]. Nature Communications, 2013, 4: 2061.

[22] Hahn V, Mayer F, Thiel M, et al. 3-D Laser Nanoprinting[J]. Optics and Photonics News, 2019, 30(10): 28-35.

[23] Tanaka T, Sun H B, Kawata S. Rapid Sub-diffraction-limit Laser Micro/Nanoprocessing in a Threshold Material System[J]. Applied Physics Letters, 2002, 80(2): 312-314.

[24] Takada K, Sun H B, Kawata S. Improved Spatial Resolution and Surface Roughness in Photopolymerization-based Laser Nanowriting[J]. Applied Physics Letters, 2005, 86(7): 071122.

[25] Xing J F, Dong X Z, Chen W Q, et al. Improving Spatial Resolution of Two-photon Microfabrication by Using Photoinitiator with High Initiating Efficiency[J]. Applied Physics Letters, 2007, 90(13): 131106.

[26] Hahn V, Kiefer P, Frenzel T, et al. Rapid Assembly of Small Materials Building Blocks (Voxels) into Large Functional 3D Metamaterials[J]. Advanced Functional Materials, 2020, 30(26): 1907795.

[27] Barnes W L, Dereux A, Ebbesen T W. Surface Plasmon Subwavelength Optics[J]. Nature, 2003, 424(6950): 824-830.

[28] Gramotnev D K, Bozhevolnyi S I. Plasmonics Beyond the Diffraction Limit[J]. Nature Photonics, 2010, 4(2): 83-91.

[29] McLamb M, Park S, Stinson V P, et al. Tuning of Reciprocal Plasmonic Metasurface Resonances by Ultra-thin Conformal Coatings[J]. Optics, 2022, 3(1): 70-78.

[30] Xiong X, Jiang S C, Hu Y S, et al. Control the Polarization State of Light with Symmetry-broken Metallic Metastructures[J]. Annals of Physics, 2015, 358: 129-158.

[31] Micek P, Pudis D, Gaso P, et al. Microring Zone Structure for Near-field Probes[J]. Coatings, 2021, 11(11): 1363.

[32] Bagheri S, Weber K, Gissibl T, et al. Fabrication of Square-centimeter Plasmonic Nanoantenna Arrays by Femtosecond Direct Laser Writing Lithography: Effects of Collective Excitations on Seira Enhancement[J]. ACS Photonics, 2015, 2(6): 779-786.

[33] Braun A, Maier S A. Versatile Direct Laser Writing Lithography Technique for Surface Enhanced Infrared Spectroscopy Sensors[J]. ACS Sensors, 2016, 1(9): 1155-1162.

[34] Mu J J, Liu Z G, Li J F, et al. Direct Laser Writing of Pyramidal Plasmonic Structures with Apertures and Asymmetric Gratings Towards Efficient Subwavelength Light Focusing[J]. Optics Express, 2015, 23(17): 22564-22571.

[35] Jose B, Vijayaraghavan R K, Kent L, et al. Tunable Metallic Nanostructures Using 3D Printed Nanosphere Templates[J]. Electrochemistry Communications, 2019, 98: 106-109.

[36] Sun S, Gao Y, Xiong X, et al. Constructing Multifunctional Wave Plates with Stereo-aetastructure Arrays[J]. Optics Letters, 2019, 44(7): 1758-1761.

[37] Urbancova P, Goraus M, Pudis D, et al. 2D Polymer/Metal Structures for Surface Plasmon Resonance[J]. Applied Surface Science, 2020, 530: 147279.

[38] Ye F, Avants B W, Veeraraghavan A, et al. Integrated Light-sheet Illumination Using Metallic Slit Microlenses[J]. Optics Express, 2018, 26(21): 27326-27338.

[39] Thiele S, Pruss C, Herkommer A M, et al. 3D Printed Stacked Diffractive Microlenses[J]. Optics Express, 2019, 27(24): 35621-35630.

[40] Hao C, Gao S, Ruan Q, et al. Single-layer Aberration-compensated Flat Lens for Robust Wide-angle Imaging[J]. Laser & Photonics Reviews, 2020, 14(6): 2000017.

[41] Balli F, Sultan M, Lami S K, et al. A Hybrid Achromatic Metalens[J]. Nature Communications, 2020, 11(1): 3892.

[42] He C, Sun T, Guo J J, et al. Chiral Metalens of Circular Polarization Dichroism with Helical Surface Arrays in Mid-infrared Region[J]. Advanced Optical Materials, 2019, 7(24): 1901129.

[43] Ni H B, Yuan G H, Sun L D, et al. Large-scale High-numerical-aperture Super-oscillatory Lens Fabricated by Direct Laser Writing Lithography[J]. RSC Advances, 2018, 8(36): 20117-20123.

[44] Zhou X, Wenger J, Viscomi N F, et al. Two-color Single Hybrid Plasmonic Nanoemitters with Real Time Switchable Dominant Emission Wavelength[J]. Nano Letters, 2015, 15(11): 7458-7466.

[45] Wang H, Ruan Q, Wang H, et al. Full Color and Grayscale Painting with 3D Printed Low-index Nanopillars[J]. Nano Letters, 2021, 21(11): 4721-4729.

[47] Ren H, Fang X Y, Jang J, et al. Complex-amplitude Metasurface-based Orbital Angular Momentum Holography in Momentum Space[J]. Nature Nanotechnology, 2020, 15: 948-955.

[48] Goi E, Chen X, Zhang Q M, et al. Nanoprinted High-neuron-density Optical Linear Perceptrons Performing Near-infrared Inference on a Cmos Chip[J]. Light: Science & Applications, 2021, 10: 40.

[49] Yu J, Wang Y P, Yang W, et al. All-fiber Focused Beam Generator Integrated on an Optical Fiber Tip[J]. Applied Physics Letters, 2020, 116(24): 241102.

[50] Yu J, Bai Z Y, Zhu G X, et al. 3D Nanoprinted Kinoform Spiral Zone Plates on Fiber Facets for High-efficiency Focused Vortex Beam Generation[J]. Optics Express, 2020, 28(25): 38127-38139.

[51] Plidschun M, Ren H, Kim J, et al. Ultrahigh Numerical Aperture Meta-fibre for Flexible Optical Trapping[J]. Light: Science & Applications, 2021, 4: 589-599.

[52] Ren H, Jang J, Li C H, et al. An Achromatic Metafiber for Focusing and Imaging Across the Entire Telecommunication Range[J]. Nature Communications, 2022, 13: 4183.

[53] Xie Z W, Feng S F, Wang P J, et al. Demonstration of a 3D Radar-like Sers Sensor Micro- and Nanofabricated on an Optical Fiber[J]. Advanced Optical Materials, 2015, 3(9): 1232-1239.

[54] Kim A J, Wales J D, Thompson J A, et al. Fiber-optic SERS Probes Fabricated Using Two-photon Polymerization for Rapid Detection of Bacteria[J]. Advanced Optical Materials, 2020, 8(9): 1901934.

[55] Li Y C, Cheng L C, Chang C Y, et al. Fast Multiphoton Microfabrication of Freeform Polymer Microstructures by Spatiotemporal Focusing and Patterned Excitation[J]. Optics Express, 2012, 20(17): 19030-19038.

[56] Fischer J, Wegener M. Three-dimensional Direct Laser Writing Inspired by Stimulated-emission-depletion Microscopy [Invited][J]. Optical Materials Express, 2011, 1(4): 614-624.

[57] Fischer J, Wegener M. Three-dimensional Optical Laser Lithography Beyond the Diffraction Limit[J]. Laser & Photonics Reviews, 2013, 7(1): 22-44.

[58] Wollhofen R, Katzmann J, Hrelescu C, et al. 120 nm Resolution and 55 nm Structure Size in Sted-lithography[J]. Optics Express, 2013, 21(9): 10831-10840.

[59] Lio G E, Ferraro A, Ritacco T, et al. Leveraging on ENZ Metamaterials to Achieve 2D and 3D Hyper-resolution in Two-photon Direct Laser Writing[J]. Advanced Materials, 2021, 33(18): 2008644.

[60] Wang Q, Jackson J A, Ge Q, et al. Lightweight Mechanical Metamaterials with Tunable Negative Thermal Expansion[J]. Physical Review Letters, 2016, 117(17): 175901.

[61] Mu Q Y, Wang L, Dunn C K, et al. Digital Light Processing 3D Printing of Conductive Complex Structures[J]. Additive Manufacturing, 2017, 18: 74-83.

[62] Song X, Chen Y, Lee T W, et al. Ceramic Fabrication Using Mask-image-projection-based Stereolithography Integrated with Tape-casting[J]. Journal of Manufacturing Processes, 2015, 20(Oct.Pt.3): 456-464.

[63] Choong Y Y C, Maleksaeedi S, Eng H, et al. Curing Characteristics of Shape Memory Polymers in 3D Projection and Laser Stereolithography[J]. Virtual and Physical Prototyping, 2017, 12(1): 77-84.

[64] Han D, Farino C, Yang C, et al. Soft Robotic Manipulation and Locomotion with a 3D Printed Electroactive Hydrogel[J]. ACS Applied Materials & Interfaces, 2018, 10(21): 17512-17518.

[65] Han F, Gu S, Klimas A, et al. Three-dimensional Nanofabrication Via Ultrafast Laser Patterning and Kinetically Regulated Material Assembly[J]. Science, 2022, 378(6626): 1325-1331.

[66] Hui Y, Yao Y, Qian Q, et al. Three-dimensional Printing of Soft Hydrogel Electronics[J]. Nature Electronics, 2022, 5(12): 893-903.

[67] Yang Y, Chen Z, Song X, et al. Three Dimensional Printing of High Dielectric Capacitor Using Projection based Stereolithography Method[J]. Nano Energy, 2016, 22: 414-421.

[68] Yang L, Mayer F, Bunz U H F, et al. Multi-material Multi-photon 3D Laser Micro- and Nanoprinting[J]. Light: Advanced Manufacturing, 2021, 2: 17.

吴冕, 武霖, 陶金. 双光子3D打印超表面光器件研究进展[J]. 光通信研究, 2023, 49(6): 11. Mian WU, Lin WU, Jin TAO. Recent Progress and Comment on Metasurface Devices based on Two-photon 3D Printing[J]. Study On Optical Communications, 2023, 49(6): 11.

![超衍射极限聚焦的微环区超表面探针[31]](/richHtml/gtxyj/2023/49/6/11/img_04.jpg)

![金属狭缝微透镜[38]](/richHtml/gtxyj/2023/49/6/11/img_08.jpg)

![多层平面透镜[39]](/richHtml/gtxyj/2023/49/6/11/img_09.jpg)

![SLAC超透镜[40]](/richHtml/gtxyj/2023/49/6/11/img_10.jpg)

![SOL的制造与聚焦效果[43]](/richHtml/gtxyj/2023/49/6/11/img_13.jpg)

![双色各向异性纳米发射器[44]](/richHtml/gtxyj/2023/49/6/11/img_14.jpg)

![纳米级全彩和灰度3D打印[45]](/richHtml/gtxyj/2023/49/6/11/img_15.jpg)

![可重构全息超表面[46]](/richHtml/gtxyj/2023/49/6/11/img_16.jpg)

![超高NA超光纤[51]](/richHtml/gtxyj/2023/49/6/11/img_21.jpg)