聚碳硅烷基复合涂层PCS裂解行为及其抗激光烧蚀性能

激光**具有光速杀伤、命中精度高、转移火力快、抗电磁干扰能力强等特点, 是未来战场上重要的空间攻防**。激光**会对飞行器壳体和核心部件(例如油箱和机翼)造成热破坏, 目前其使用的功率密度约为102~104 W/cm2, 而表面涂层技术是提高飞行器壳体抗激光防护性能的有效方法, 已广泛应用于航空航天领域[1⇓-3]。

Ni基合金是飞行器的重要组成材料, 具有抗氧化和抗燃气腐蚀能力强的特点, 但是其服役温度较低(1100 ℃), 而氧化钇部分稳定氧化锆(Yttria Partially Stabilized Zirconia, YSZ)具有低热导率(0.69~ 2.4 W/(m·K))、高热膨胀系数(10.7×10-6/K)等优点, 是应用广泛的高温合金表面隔热防护涂层[4]。Shao等[5]研究还发现YSZ涂层具有较好的抗激光性能。激光对材料主要是热破坏, 而YSZ良好的隔热性能可以减少激光热量向基体方向的传递, 避免基体发生结构性破坏, 有望应用于抗激光涂层。然而面对能量密度大(上千W·cm-2)、持续时间长的高能激光**, 单一涂层已经不能满足对更高热流作用下基体的保护, 并且极易失效。

烧蚀型涂层是目前研究较为广泛的抗激光涂层之一, 其防护机理是涂层材料在激光作用下发生裂解、气化等吸热反应, 同时大量消耗激光能量, 使传递到基体的热量大幅度减少, 进而达到防护目的[6⇓-8]。Horcher等[9]采用Nd: YVO4 (λ=1064 nm)激光器对以单斜相ZrO2和玻璃颗粒为填料的有机硅氮烷陶瓷涂层体系进行激光裂解, 研究发现, 激光裂解制备的陶瓷涂层具有良好的机械性能、超疏水表面和高耐腐蚀性能。Liu等[10]采用前驱体浸渍热解(PIP)法制备了Cf/SiC-ZrC超高温陶瓷基复合材料, 并采用能量为1066 W/cm2的激光对其照射, 发现在高能激光烧蚀作用下, 基体氧化形成的ZrO2是主要的抗烧蚀成分, 其形貌由片状、碎片变为微纳米颗粒。致密的结构和具有高熔点成分的连续抗烧蚀层是提高材料抗激光烧蚀性能的关键因素。

聚碳硅烷(Polycarbosilane, PCS)是一种重要的烧蚀型材料, 在高温下会裂解生成SiC陶瓷, 具有裂解温度高、陶瓷产率高的优点, 主要用于制备β-SiC纤维、粉体、晶须和陶瓷复合材料[11]。在激光防护领域, PCS裂解可以消耗大量激光能量, 生成的SiC具有较好的高温抗氧化性能和较高的反射率, 可以与耐高温无机填料形成较致密的涂层, 对基体进行二次激光防护, 具有良好的抗激光效果, 具有潜在的应用前景[12]。Niu等[13]采用连续CO2激光器研究了非晶态SiCN陶瓷在氩气气氛下的激光烧蚀行为, 并对激光辐照过程中的非均匀温度场进行有限元模拟。结果表明, 当激光功率大于40 W时, SiCN发生明显的激光消融; 激光烧蚀过程中的热稳定性和纳米结构演化主要取决于环境压力和局部温度, 基于径向温度梯度, 可将SiCN陶瓷的典型烧蚀面划分为三个区域: 反应区、过渡区和热影响区。李静等[14]以聚碳硅烷(PCS)和有机硅树脂为基料, 加入无机耐高温填料, 将制备好的浆料通过空气喷涂法在30CrMnSi钢表面制备涂层, 并进行激光辐照实验, 在低功率密度(531与884 W/cm2)下辐照4 s, 背温较低; 在高功率密度(3742与4989 W/cm2)下辐照4 s, 背温明显升高, 防护效果消失。

然而, PCS高温裂解时会产生大量小分子气体, 制备涂层时会使涂层产生较大的体积膨胀并造成龟裂, 导致涂层作用不理想。有研究表明, 陶瓷添加相可以有效抑制PCS裂解造成的体积膨胀[15]。在各类陶瓷填料中, 金红石型TiO2具有熔点高(1850 ℃)、折射率高和热稳定性好等优点[16]; Y2O3具有熔点高(2430 ℃)、热稳定性能好、热膨胀系数低(7×10-6 /K)以及热导率高(13.6 W/(m·K), 300 K, 热导率可达27 W/(m·K))等优点[17], 是较适合PCS的陶瓷添加相。

基于此, 本工作设计了一种PCS烧蚀型与传统YSZ隔热型涂层复合的多层抗激光涂层体系, 即首先采用大气等离子喷涂技术在Ni基合金表面制备以NiCrAlY为过渡层和YSZ为隔热层的热障涂层, 再利用料浆法以PCS为基料, TiO2和Y2O3作为添加相, 在YSZ涂层表面分别制备PCS-TiO2(PT)和PCS-Y2O3(PY)涂层。在分析两种陶瓷添加相对PCS裂解行为影响的基础上, 系统研究了425 W/cm2(低功率密度)和2123、4246 W/cm2(高功率密度)激光辐照条件下NiCrAlY/YSZ/PCS-TiO2 (YPT)和NiCrAlY/ YSZ/PCS-Y2O3 (YPY)复合涂层体系的抗10.6 μm CO2激光的烧蚀性能, 并初步探讨了相关机理, 期望为高性能抗激光涂层的设计提供一种新的思路。

1 实验方法

1.1 涂层制备

采用大气等离子喷涂技术(APS, A-2000; Oerlikon Metco, 瑞士)在经喷砂处理后的Ni基合金(ϕ25 mm× 3 mm)表面制备50 μm的NiCrAlY黏结层以及200 μm的YSZ隔热层, 喷涂参数见表1。然后, 以PCS为基料, 过氧化二异丙苯(Dicumyl Peroxide, DCP)为固化剂, TiO2和Y2O3作为添加相, 按比例混合制备料浆(其中PT涂层中的TiO2、PCS、DCP和PY涂层中的Y2O3、PCS、DCP的质量比均为7 : 5 : 0.015); 将料浆超声分散1 h后涂覆到YSZ涂层表面, 置于干燥箱中进行固化, 固化工艺为: 以10 ℃/min的速率升温至120 ℃并保温2 h, 随后自由冷却至室温。经多次涂覆-固化后, 控制PT和PY涂层厚度为300 μm, 样品分别记为YSZ, YSZ/PCS- TiO2 (YPT), YSZ/PCS-Y2O3 (YPY)。

表 1.

YSZ和NiCrAlY涂层喷涂参数[18]

Table 1. Spray parameters of YSZ and NiCrAlY coatings[18]

|

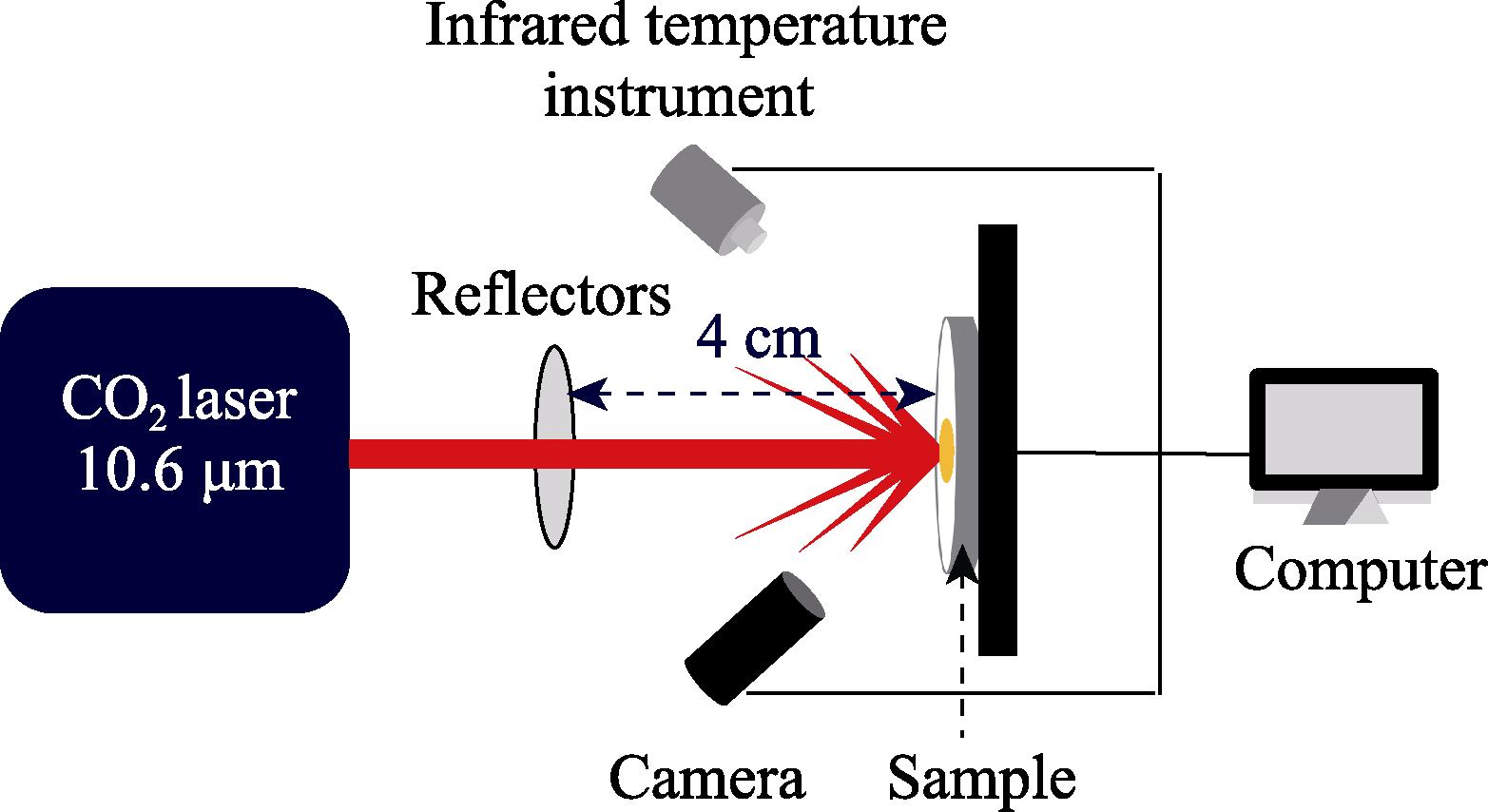

1.2 激光考核方式

10.6 μm的CO2连续激光考核装置(常州蓝泰光电科技有限公司)如图1所示, 激光光斑为ϕ3.0 mm的圆形。使用固定在样品台上方的红外测温仪测试烧蚀过程中样品的表面温度, 测量范围为1000~3000 ℃。激光的输出功率和照射持续时间由计算机控制。

1.3 样品表征

采用涂层测厚仪(QNIX4500, 德国, 尼克斯)测量涂层的厚度, 采用光学显微镜(OM, E3CMOS, 宁波舜宇仪器有限公司, 中国)观察样品考核前后的宏观形貌。通过傅里叶变换红外光谱(FTIR, NICOLET Is10, Thermo Scientific, 美国)确定PCS的分子结构。采用X射线衍射仪(RAX-10, Rigaku 公司, 日本)对涂层的物相组成进行分析, 测试条件为Cu Kα射线(λ=0.15406 nm)。采用同步热分析仪(TG-DSC, STA 449F3, 耐驰, 德国)表征涂层样品升温过程的质量变化及物理化学反应。使用扫描电子显微镜(SEM, Magellan 400, FEI, 美国)和能量色散光谱仪(EDS, Oxford, 英国)表征涂层的微观结构和元素分布。根据SEM照片记录涂层原始厚度d0和激光烧蚀后的厚度d1, 计算涂层的线烧蚀率=(d0−d1)/d0。

2 结果与讨论

2.1 TiO2和Y2O3添加相对PCS裂解行为的影响

图2是PT和PY涂层的XRD图谱, 由图可见, 原始PT和PY涂层中PCS未裂解, 物相较纯净, 分别为TiO2 和Y2O3相。

图3是PT和PY涂层在不同温度空气环境中裂解产物的红外光谱图。可以发现, PT和PY涂层中的红外谱峰为: 2850~2920 cm-1 (对应Si−CH3和Si−CH2−Si中C−H拉伸), 2130 cm-1(对应Si−H拉伸), 1660 cm-1(对应C=O拉伸), 1250~1400 cm-1(对应CH, CH2, CH3中的H拉伸), 1041 cm-1(对应Si−CH3拉伸), 934 cm-1(对应Si−O−Si和Si−O−C中的Si−O拉伸), 840 cm-1(对应Si−CH2−Si中的CH2的弯曲振动), 750 cm-1附近(对应Si−H、Si−CH3的弯曲振动及Si−C拉伸)[19⇓-21]。上述结果显示, 随着温度升高, PCS发生了去氢和去氢缩合反应, 400 ℃时C−H、Si−H键基本消失, 碳氢化合物气体和甲基硅烷等产物逸出, PCS开始形成无定形三维网络结构; 当温度达到800 ℃时, 仅发现Si−C、Si−O−Si键, 说明形成无定型网络结构的反应基本结束, 可以推断PCS的质量损失主要发生在800 ℃以下。

图 3. 不同温度下PT (a)和PY (b)涂层裂解产物的红外光谱图

Fig. 3. Infrared spectra of products pyrolyzed from PT (a) and PY (b) coatings at different temperatures

图4是空气环境下PT、PY和无陶瓷添加相的PCS三种涂层材料从室温到1100 ℃的TG曲线和DSC曲线。从图4(a)可以看出, PCS具有较高的陶瓷产率(约86.85%), 且PT、PY涂层质量损失相近。从图4(b)可以看出, 在391 ℃, PCS涂层的DSC曲线存在明显的放热峰, 而在该温度下PT和PY涂层曲线的放热峰消失, 说明加入TiO2和Y2O3影响了PCS的固化反应。

在800 ℃以上, PCS的质量损失小于1%, 并且在1010 ℃左右出现吸热峰, 说明此时PCS由无定形相开始转变为SiC和SiO2晶体。然而, 加入TiO2和Y2O3后, PCS的吸热峰消失或者后移。这是由于TiO2和Y2O3添加相在PCS裂解过程中发生了化学反应, 影响了PCS裂解结晶过程。

图5为PT和PY涂层分别在800、1000、1200 ℃热处理2 h的XRD图谱, 可以看出, 800 ℃热处理后, PT和PY涂层不产生新相, 而在1000和1200 ℃热处理后, 两种涂层中均产生PCS的结晶产物SiO2相, 但是并未出现其裂解产物SiC, 这是因为涂层中的裂解产物SiC相被氧化为SiO2相。此外, PY涂层在1000 ℃热处理后开始出现Y2SiO5, 在1200 ℃热处理后主相为Y2O3和Y2SiO5, 没有观察到SiO2相, 这是因为1000 ℃热处理时Y2O3与PCS的裂解产物SiO2发生了化学反应并生成了Y2SiO5, 1200 ℃热处理时SiO2相反应消耗完毕, 涂层由Y2O3和Y2SiO5构成。Y2SiO5具有高熔点(2070 ℃)、良好化学稳定性和高折射率, 有利于提高涂层的抗激光性能[22]。

图 5. PT (a)和PY (b)涂层在空气中不同温度热处理2 h后的XRD谱图

Fig. 5. XRD patterns of PT (a) and PY (b) coatings after heat-treated at different temperatures in air for 2 h

2.2 低功率密度抗激光烧蚀行为

激光辐照过程中产生的极高温度场对涂层的热破坏作用与涂层的热处理过程有一定差异。图6为YPT和YPY涂层未烧蚀和经425 W/cm2激光分别烧蚀5、10和20 s的宏观形貌。可以看出, YPT和YPY涂层的烧蚀中心区域均呈黑色, 正中心区域的黑色晶体呈现彩虹色光泽。YPT涂层的过渡区(热影响区)呈蓝色, YPY涂层的过渡区域呈黄色。两种涂层表面均存在由中心向外扩散的裂纹, 其中YPT涂层的裂纹较多, 并且涂层脱落较严重, 这来自于PCS裂解产生大的体积膨胀导致的龟裂, 以及TiO2与YSZ基体的热膨胀失配(TiO2: 7×10-6~8×10-6 /K, YSZ: 10.7×10-6 /K)[16,18]。此外, 由于YPY涂层中的Y2O3具有高热导率和低热膨胀系数, 其涂层产生的温度梯度更小, 有利于缓解热应力, 同时Y2O3参与PCS的裂解过程生成了具有高熔点和低热膨胀系数(6×10-6 /K)的Y2SiO5相(图5), 相较TiO2更能抑制PCS裂解过程中的体积膨胀, 减少涂层表面裂纹。随着烧蚀时间延长, 两种涂层中心黑色烧蚀区域面积基本不变, 表明激光输出的热量较为均匀。

图 6. YPT和YPY涂层经425 W/cm2激光烧蚀不同时间的宏观形貌

Fig. 6. Morphologies of YPT and YPY coatings ablated by 425 W/cm2 laser for different periods

图7是YPT和YPY涂层经425 W/cm2激光分别烧蚀5、10和20 s烧蚀中心的温度曲线, 可以看出, 烧蚀时间对涂层的表面温度无显著影响。烧蚀不同时间, YPT涂层的中心烧蚀温度基本稳定在1240 ℃, 而YPY涂层的中心烧蚀温度则稳定在1710 ℃。这是因为YPY涂层中Y2O3相的蓄热系数(蓄热系数取决于材料的热导率、比热和密度, 其值愈大, 材料的热稳定性愈好。)比YPT涂层中的TiO2相更高, 涂层升温更快[23-24]。YPY涂层的烧蚀温度高有利于PCS更快地裂解生成SiC和SiO2相, 从而及时保护下方涂层不发生烧蚀。

图 7. YPT (a)和YPY (b)涂层经425 W/cm2激光烧蚀不同时间的温度曲线

Fig. 7. Temperature curves of YPT (a) and YPY (b) coatings ablated by 425 W/cm2 laser for different periods

图8分别为YPT和YPY涂层经425 W/cm2激光烧蚀5、10和20 s的XRD结果, 可以看出, 对于相同功率密度的激光烧蚀过程, 烧蚀时间对涂层产物影响不大。两种涂层主相不变, 分别为TiO2和Y2O3, YPT和YPY涂层经425 W/cm2烧蚀5 s后生成了SiO2, 随着烧蚀时间延长, SiO2的衍射峰更加明显, 说明PCS裂解程度增大。但在该功率密度下烧蚀20 s, YPY涂层中均未出现图5中的Y2SiO5相的衍射峰, 这可能是因为与热处理条件相比, 激光烧蚀区域更小、烧蚀时间较短, 因而生成的Y2SiO5较少, 未在XRD中检测出。

图 8. YPT (a)和YPY (b)涂层经425 W/cm2激光烧蚀不同时间的XRD图谱

Fig. 8. XRD patterns of YPT (a) and YPY (b) coatings after 425 W/cm2 laser ablation for different periods

图9为YPT和YPY涂层经425 W/cm2激光烧蚀5 s的SEM表面形貌, 可以发现, 两种涂层的中心烧蚀区(图9(b, e))均呈熔融液相, 其中YPY涂层的中心烧蚀区较YPT涂层的熔融程度更高, 且产生的气孔较多。这是由于YPY涂层的中心烧蚀温度相较YPT涂层更高(图7), 并且其升温速率和SiO2产生速率更快, 导致裂解产生的气体无法及时逸出。在YPY涂层的过渡区(图9(f))中存在颗粒团聚的现象, 而YPT涂层过渡区(图9(c))中的颗粒则包裹于熔融液相中。根据EDS结果(图9(g)), 两种涂层的熔融相产物均为SiO2, 过渡区中的颗粒主要是SiC和SiO2。但XRD并未发现SiC相(图8), 这是因为SiO2液相覆盖包裹住了SiC相, 使XRD图谱中的SiC峰不明显。SiC被包裹于液相SiO2中, 将导致YPY和YPT涂层正中心烧蚀区域的黑色晶体呈现彩虹色光泽。对比过渡区形貌(图9(c, f))和EDS分析结果(图9(g))也可看出, YPY涂层过渡区中的SiC和SiO2相含量更多, 这与YPY涂层中心的烧蚀温度高和横向热影响区更大直接相关。

图 9. YPT和YPY涂层经425 W/cm2激光烧蚀5 s的SEM表面形貌

Fig. 9. Surface SEM morphologies of YPT and YPY coatings after 425 W/cm2, 5 s laser ablation

图10是YPT和YPY涂层经425 W/cm2激光烧蚀5 s的SEM截面形貌和EDS结果。由图10(b, c)可以看出, 烧蚀后的YPT涂层截面由三层结构组成, 顶层为熔融致密液相层, 主要含有SiO2液相及被SiO2包裹的TiO2; 中间层为PCS消耗而形成的疏松层, 疏松层中存在和下层相连的微裂纹, 在YSZ中间层中出现了一条横向裂纹。根据PT和PY的单层原始厚度(图10(a, b)), 可计算出YPT涂层的纵向线烧蚀率约为80.3%。YPY涂层截面的涂层形貌 (图10(e, f))同样由三层结构组成, 顶层为熔融致密液相层; 中间层为PCS裂解消耗而形成的疏松层, 疏松层中存在与下层相连的微裂纹。经计算可得YPY涂层的纵向线烧蚀率约为38.3%, 低于YPT涂层的80.3%。

图 10. YPT和YPY原始涂层(a, d)和经425 W/cm2激光烧蚀5 s的SEM截面形貌(b, c, e, f)及EDS结果(g, h)

Fig. 10. Cross-sectional original SEM morphologies (a, d), cross-sectional morphologies (b, c, e, f) and EDS results (g, h) of YPT and YPY coatings after 425 W/cm2, 5 s laser ablation

综上, 在低功率密度激光烧蚀下, 即烧蚀温度低于1800 ℃时, Y2O3较TiO2添加相具有更好的耐烧蚀性能。具有较高热导率的Y2O3会造成YPY涂层表面形成更大的热影响区域和更小的温度梯度, 从而降低涂层的热应力, 缓解PCS裂解过程中涂层的体积膨胀, 减少涂层中产生的裂纹数量, 使涂层在烧蚀过程中有较好的完整性。此外, YPY涂层比YPT的烧蚀温度更高, 使涂层中PCS在烧蚀过程中迅速裂解生成SiC和SiO2相, 进而及时保护下方涂层, 使涂层具有较低的纵向线烧蚀率。

2.3 高功率密度抗激光烧蚀行为

图11为YPT和YPY涂层以及传统YSZ涂层经2123和4246 W/cm2激光分别烧蚀5和10 s的表面和背面形貌。需说明的是, 在这两种热流密度的激光烧蚀下, 涂层样品的表面温度均超过红外测温仪的量程3000 ℃。由图11(a)可以看出, YSZ涂层中间存在熔融相, 但涂层保持完好, 而YPT和YPY涂层表面出现了龟裂和部分脱落, 其中YPT涂层脱落更严重。这是由于PT和PY涂层是热烧蚀型涂层,

消耗激光能量的同时自身也发生了裂解损耗。图11(b)是Ni基合金背面的形貌。当激光器考核时, 激光热量由涂层传导至金属并在金属背面形成光斑, 光斑越大、越亮则代表金属基体受损伤越严重。由背面形貌可以明显看出, YSZ涂层背面的光斑明显比YPY和YPT复合涂层更大、更亮, 这进一步证明实验设计的两种PCS基复合涂层比传统单一YSZ涂层能更好地保护基体材料, 从而提高其高激光密度下的抗激光防护性能。

图 11. YSZ、YPT和YPY涂层经2123和4246 W/cm2激光分别烧蚀5和10 s的(a)表面形貌和(b)背面形貌

Fig. 11. Surface morphologies (a) and back surface morphologies (b) of YSZ, YPT and YPY coatings ablated by 2123 and 4246 W/cm2 laser for 5 and 10 s, respectively

图12为YPT和YPY涂层经4246 W/cm2激光烧蚀10 s的XRD图谱, 可以看出, YPT涂层中有t-ZrO2相, 并且含量较多, 表明涂层表面烧蚀区的PT层几乎被消耗完全。在YPY涂层中发现了Y2SiO5相, 这与热处理后的XRD结果(图5(b))一致, 表明在高激光密度下PY涂层中的Y2O3添加相将参与PCS裂解过程中生成Y2SiO5相的热化学反应。

图 12. YPT (a)和YPY (b)涂层经4246 W/cm2激光烧蚀10 s的XRD图谱

Fig. 12. XRD patterns of YPT (a) and YPY (b) coatings after 4246 W/cm2, 10 s laser ablation

图13为YSZ、YPT和YPY涂层经4246 W/cm2激光烧蚀10 s的SEM表面形貌。对比中心烧蚀区的低倍形貌, YSZ涂层中心熔融, 与未烧蚀区有明显分界线, 熔融区从中心向外扩散多条裂纹(图13(c)); YPT涂层中心烧蚀区熔融且产生鼓包, 由中心向外扩散细小裂纹(图13(g)); YPY涂层中心烧蚀区熔融且向下凹陷, 由中心向外扩散细小裂纹(图13(k))。对比中心烧蚀区的高倍形貌, 激光对YPY和YPT涂层的烧蚀作用已扩展至YSZ层, 烧蚀后YPT涂层中的ZrO2晶体颗粒比YPY涂层更大(图13(f, j)), 这说明PT比PY消耗得更快, 传递到YSZ层的热量也更多, 因此YPY涂层比YPT涂层抗激光防护性能更好。EDS结果表明, YPT涂层中心的SiO2产物已完全气化、挥发, 且YPT较YPY涂层中心含有较多的Zr元素, 同样印证了YPT涂层烧蚀程度更高。由过渡区的形貌(图13(h, l))和EDS结果(图13(m))可以看出, 过渡区由ZrO2和SiO2两相组成, 表明过渡区由于温度低于中心区, 仅有部分SiO2相烧蚀气化和挥发, 该相的挥发导致涂层较疏松。结合图9可以发现, 经高功率密度激光烧蚀后, YPY比YPT涂层的过渡区中产生更多的气孔。这是因为YPY涂层PCS裂解产生SiO2的速率更快, 涂层中心温度更高(图7), SiO2气化、挥发也更快。当PCS裂解产生的小分子气体和部分挥发的SiO2气体不能及时逸出涂层时, 将导致整体涂层产生较多的气孔。

图 13. YSZ、YPT和YPY原始涂层经4246 W/cm2激光烧蚀10 s的SEM表面形貌和EDS分析结果

Fig. 13. SEM surface morphologies and EDS analyses of YSZ, YPT and YPY coatingsafter 4246 W/cm2, 10 s laser ablation

图14为YPT、YPY和YSZ涂层经4246 W/cm2激光烧蚀10 s的中心烧蚀区的SEM截面形貌和元素分布图, 由图可见, 经高功率密度激光烧蚀后, 单层YSZ涂层由于烧结作用而更加致密, YSZ对激光的防护作用有限, Ni基合金基体遭受破坏, 并且出现孔洞(图14(a))。在YPY与YPT涂层中, 尽管PT和PY涂层均已完全消耗, 涂层出现了纵向裂纹, 但YSZ层下部仍未受到影响(图14(b, c))。这表明在高功率密度的激光烧蚀下, YPY与YPT复合涂层相比单层YSZ涂层具有更好的抗激光烧蚀性能, 这与图11的结果相对应。这是因为两种复合涂层在激光烧蚀初期, 涂层表面的PCS裂解会消耗大量激光能量, 且涂层PCS裂解后残余的Y2SiO5、SiC和SiO2相会沉积在YSZ涂层上, 形成致密的保护层 (图14(b, c)), 继续对YSZ涂层起到激光防护作用, 从而提高其抗激光烧蚀性能。

图 14. YSZ (a)、YPT (b)和YPY (c)涂层经4246 W/cm2激光烧蚀10 s中心烧蚀区域的SEM截面形貌及其对应的元素分布图

Fig. 14. Cross-sectional SEM morphologies and corresponding elements mapping of the central ablation area of YSZ (a), YPT (b) and YPY (c) coatings after 4246 W/cm2, 10 s laser ablation

3 结论

采用料浆法结合等离子喷涂技术在Ni基合金表面分别制备了NiCrAlY/YSZ/PCS-TiO2(YPT)和NiCrAlY/YSZ/PCS-Y2O3(YPY)涂层。在研究TiO2和Y2O3添加相对PCS裂解行为影响的基础上, 重点研究了不同激光密度和烧蚀时间下YPT和YPY复合涂层的抗激光烧蚀性能, 得到以下结论:

1)TiO2和Y2O3添加相对PCS裂解行为和涂层形貌具有重要影响。PY涂层比PT涂层表面产生裂纹更少, 涂层完整性更好。这是由于Y2O3的热导率高和热膨胀系数小, 产生温度梯度小, 从而缓解热应力, 同时Y2O3参与PCS的裂解过程生成具有高熔点和低热膨胀系数的Y2SiO5相, 可以有效抑止PCS裂解过程中的体积膨胀。

2)低功率密度激光烧蚀条件下, YPY涂层比YPT的激光防护效果更好, YPT涂层的纵向线烧蚀率约为80.3%, 而YPY涂层的纵向线烧蚀率仅有38.3%。YPY涂层的中心烧蚀温度比YPT涂层高400 ℃以上, PCS能迅速生成SiC及SiO2相, 及时保护涂层内部。

3)高功率密度激光烧蚀条件下, YPT和YPT复合涂层比YSZ单层涂层的激光防护效果更好, 经4246 W/cm2激光烧蚀10 s, 单层涂层基体遭受破坏, 复合涂层基体完好。在激光烧蚀初期, 涂层表面的PCS裂解并消耗激光能量, 且涂层PCS裂解后残余的Y2SiO5、SiC和SiO2相会沉积在YSZ涂层上, 形成致密的保护层, 继续对YSZ涂层起到激光防护作用, 从而提高其抗激光烧蚀性能。

[1] 郑佳艺, 马壮, 高丽红, 等. 智能化高能激光防护材料新进展[J]. 现代技术陶瓷, 2020: 121.

[2]

[3] 杨剑波, 宗思光, 陈利斐, 等. 高功率激光武器进展与启示[J]. 激光与红外, 2021: 695.

[11] Kiyohito, Okamura, Tadao, et al. Application of radiation curing in the preparation of polycarbosilane-derived SiC fibers[J]. Journal of Inorganic & Organometallic Polymers, 1992: 171.

[12] FEI Y W, YU X F, TANG W H, et al. Study on SiC fine ceramic anti-laser reinforcement material[J]. Ordnance Material Science and Engineering, 2001: 39.

[14] 李静, 郑轶, 罗晋, 等. 航空复合涂层材料的激光烧蚀效应[J]. 强激光与粒子束, 2014: 029003.

[15] XIE Z F, CHEN Z H, LI Y Q, et al. Application of active fillers in the preparation of polycarbosilane derived ceramics[J]. Journal of National University of Defense Technology, 2000: 27.

[18] PAN Y Y, LIANG B, NIU Y R, et al. Thermal shock behaviors of plasma sprayed YSZ/TiAlCrY system on TiAl alloy[J]. Ceramics International, 2022: 6199.

[20] YUAN Q, SONG Y C, LI Y Q, et al. Synthesis and properties of a high ceramic yield thermosetting polycarbosilane[J]. Silicone Material, 2011: 380.

[22] CABEZAS-RODRIGUEZ R, CIRIA D, MARTINEZ-FERNANDEZ J, et al. High temperature mechanical properties of polycrystalline Y2SiO5[J]. Journal of the Spanish Ceramic and Glass Society, 2022: 60.

[23] 王扬, 袁哲俊, 胡广义, 等. 陶瓷表面激光加热温度场的分析[J]. 哈尔滨工业大学学报, 1999(3): 71.

Article Outline

蔡佳, 赵芳霞, 范栋, 黄利平, 牛亚然, 郑学斌, 张振忠. 聚碳硅烷基复合涂层PCS裂解行为及其抗激光烧蚀性能[J]. 无机材料学报, 2023, 38(11): 1271. Jia CAI, Fangxia ZHAO, Dong FAN, Liping HUANG, Yaran NIU, Xuebin ZHENG, Zhenzhong ZHANG.