激光功率对Fe-TiC复合涂层组织及硬度的影响

1 引言

激光熔覆技术是通过高能激光束在金属表面制备具有所需性能熔覆层的一种表面强化技术,其优点在于能量密度高、稀释率低、热影响区(HAZ)小,目前已成为表面强化领域的热点技术,在航空、汽车、石油化工等行业备受关注[1-2]。

304不锈钢由于良好的耐蚀性被广泛应用于食品、化工领域[3-4],然而硬度低、耐磨性差的缺点限制了其在其他方面的应用,因此有必要对其进行表面强化[5-6]。一些学者利用激光熔覆技术在304不锈钢表面分别制备了钴基[7]、镍基[8]、铁基[9]合金涂层并发现能够显著提升其表面性能。其中,铁基合金粉末具有润湿性好、成本低的优点,应用广泛[10-11]。

目前,利用激光熔覆技术制备陶瓷颗粒增强Fe基复合涂层来提高基体表面性能的方式越来越受到关注,用于增强Fe基合金的陶瓷颗粒主要有WC[12]、SiC[13]、Al2O3[14]、TiC[15]等。其中,TiC具有强度高、硬度高、耐磨性好的优点,常被用作熔覆材料的增强体[16]。Zhang等[17]利用脉冲激光熔覆在40Cr齿轮钢表面制备了Fe-TiC复合涂层,当TiC的质量分数为50%时,涂层最大硬度为1022 HV0.2,磨损率为基体的16.6%。王乾廷等[10]在Cr12钢表面制备了Fe50-TiC复合涂层,当TiC的质量分数为35%时,熔覆层内缺陷较少且硬度达到基体的2.4倍。周丹等[18]在45钢表面制备了高性能铁基TiC复合涂层,结果表明,随TiC含量增加,硬度和耐磨性提高,当TiC的质量分数为30%时,涂层的最高硬度为1400 HV。Wang等[19]研究了Fe50/TiC多道激光熔覆的工艺参数优化,结果表明,在最优参数下,熔覆层的硬度可达60 HRC,耐磨性可达基体的8.14倍,此外,还有学者研究了激光工艺参数对TiC颗粒增强Fe基复合涂层成形质量和性能的影响,结果表明,优化后熔覆层的性能有显著提升[20-22]。

综上所述,利用激光熔覆制备Fe-TiC复合涂层能够有效提高基体表面性能,且激光参数对复合涂层的制备有显著影响。激光功率作为重要参数之一,研究其对Fe-TiC复合涂层组织及硬度的影响具有重要意义,然而,目前关于此方面的研究不多,特别是其对Fe-TiC复合涂层微观组织影响的研究更是鲜有报道。此外,激光熔覆层有多个组织特征,单个组织特征优异可能无法保证涂层的性能和可靠性,因此,有必要对组织特征进行综合表征。鉴于此,本研究在304不锈钢表面通过激光熔覆制备了Fe-TiC复合涂层,在保证其他参数一致的条件下,研究了激光功率对熔覆层几何特征、组织特征、硬度的影响和原因,同时引入灰关联分析法对熔覆层组织特征进行综合表征。此外,推测了TiC颗粒在激光熔覆过程中的熔解机制。

2 试验材料和方法

2.1 试验设备

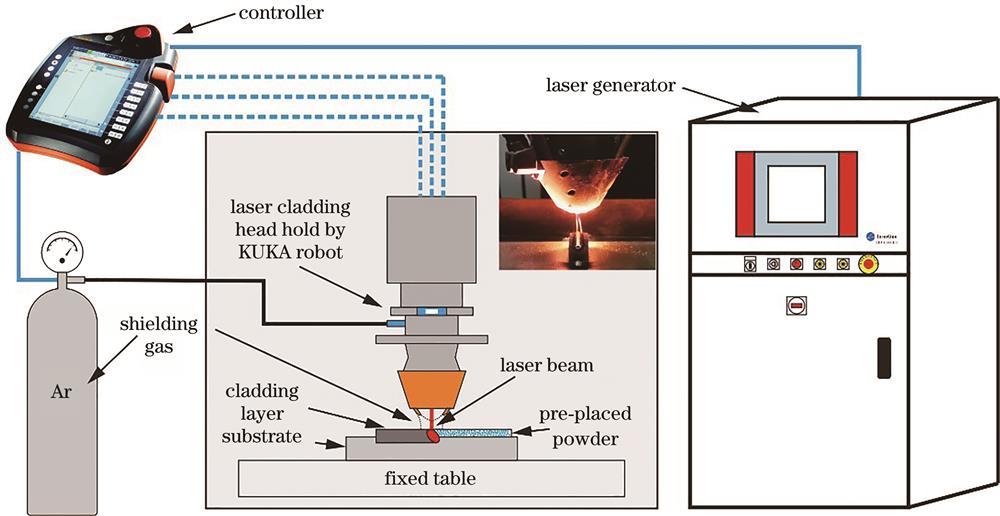

试验采用激光熔覆系统,如

2.2 试验材料

试验采用的熔覆粉末是Ferro 55合金粉末与TiC粉末的混合物,粉末粒径为50 ~ 430 μm,如

图 2. 熔覆粉末形貌。(a)光学显微镜图片;(b)扫描电子显微镜图片

Fig. 2. Morphology of cladding powder. (a) Optical microscope picture; (b) scanning electron microscope picture

表 1. 基体和Ferro 55合金粉末的化学成分

Table 1. Chemical composition of the substrate and Ferro 55 alloy powder

| |||||||||||||||||||||||||||||||||||||||

2.3 试验方法

采用预置粉末法将熔覆粉末预置在基板上,铺粉厚度为2 mm,宽度为3 mm,本试验的工艺参数如

表 2. 激光熔覆工艺参数

Table 2. Laser cladding process parameters

| ||||||||||||||||||||||||

为观察熔覆层成形质量,将熔覆后的试样进行渗透探伤检测,然后沿垂直于扫描速度的方向将其切割成尺寸为10 mm×15 mm×13 mm的试样,对其依次进行打磨、抛光,并采用电解饱和草酸溶液的方式进行腐蚀,腐蚀电压为5 V,时间为15 s。采用Nikon MA-100金相显微镜观察熔覆层的尺寸及组织,利用型号为ZEISS EVO-18的扫描电子显微镜(SEM)和能谱仪对其组织及成分进行分析。使用MVC-1000B型维氏硬度计测量熔覆层的硬度,由熔覆层顶部向基体方向,每隔0.2 mm打一个点,载荷为500 gf(1 gf=0.0098 N),加载时间为15 s,并且在熔覆层中线附近取10个点计算平均硬度,测量硬度时避开了未熔TiC颗粒。使用图像处理软件在金相图片中测定熔覆层中未熔TiC颗粒、气孔率、析出TiC的含量,并在扫描电子显微镜下对不同视场中析出TiC和基体的二次枝晶臂间距测试至少20次,并取平均值。

3 试验结果及分析

3.1 激光功率对熔覆层缺陷及几何特征的影响

图 3. 不同激光功率下熔覆层的宏观形貌和渗透检测结果

Fig. 3. Macroscopic morphology and penetrant test results of cladding layer at different laser powers

当激光功率为1600 W时,热输入量较小,熔池达到的峰值温度较低,熔覆层中存在大量的未熔TiC颗粒。未熔TiC颗粒的存在对熔覆层裂纹的产生有两方面作用:1)根据

图 4. 激光功率对熔覆层参量的影响。(a)高度;(b)宽度;(c)深度;(d)稀释率;(e)未熔TiC颗粒含量;(f)气孔率

Fig. 4. Influence of laser power on parameters of cladding layer. (a) Height; (b) width; (c) depth; (d) dilution rate; (e) content of unmelted TiC; (f) porosity

3.2 激光功率对熔覆层组织的影响

图 5. 不同激光功率下熔覆层顶部、中部、底部区域显微组织的SEM图

Fig. 5. SEM images of the microstructure of the top, center, and bottom areas of the cladding layer at different laser powers

此外,本文统计了熔覆层各区域析出TiC的含量,如

图 6. 激光功率对熔覆层中析出的TiC含量的影响

Fig. 6. Effect of laser power on the content of precipitated TiC in the cladding layer

为了定量分析析出TiC枝晶和基体枝晶的尺寸,对

图 7. 激光功率对熔覆层组织二次枝晶臂间距的影响。(a)析出TiC;(b)基体

Fig. 7. Effect of laser power on the secondary dendrite arm spacing of the cladding layer microstructure. (a) Precipitated TiC; (b) matrix

3.3 熔覆层微观组织的综合表征

根据以上对熔覆层组织特征的描述可知,组织特征之间存在此消彼长的趋势,为了综合评价熔覆层的组织特征,得到理想的熔覆层微观组织,在此引入灰关联分析法。灰关联分析法是邓聚龙教授在20世纪80年代提出并发展起来的一种用于多目标系统综合评价的方法[27]。

为了减少熔覆层缺陷,降低熔覆层的裂纹敏感性,本研究制备的TiC颗粒增强Fe基复合涂层应尽可能降低气孔率(Po)和未熔TiC颗粒含量(Uh)。同时,为了保证熔覆层的性能,应尽可能提高析出TiC的含量(Ph)并且减小析出TiC的二次枝晶臂间距(Sh)和基体的二次枝晶臂间距(Sm),从而增强弥散强化和细晶强化的作用。根据以上目标,可利用灰关联分析法将5个组织特征转化为单一灰关联度(GRG)用于综合评价熔覆层的组织特征。灰关联分析法共有三个步骤,分别为归一化处理、灰关联系数计算、灰关联度计算[27]。

首先,为了消除量纲并转化为整体可比的数据,需根据不同目标按下式进行归一化处理。本研究中用到的归一化目标分别为望大(LTB)和望小(STB),望大表示越大越好,望小表示越小越好。

式中:

其次,为了得到归一化数据与理想值之间的关系,需按下式分别计算不同组织特征的灰关联系数。需要说明的是,此时各组织特征数据已经按照目标进行了归一化处理,因此,组织特征的灰关联系数值越高,则代表该组织特征越符合期望。

式中:

最后,按照下式计算灰关联度,用于综合评价熔覆层的组织特征,灰关联度越大,表明熔覆层的组织特征越符合期望。

式中:

图 8. 激光功率对熔覆层各组织特征的影响。(a)各组织特征灰关联系数雷达图;(b)灰关联度的变化

Fig. 8. Effect of laser power on the microstructure characteristics of the cladding layer. (a) Radar chart of the grey relational coefficient of each microstructure characteristics; (b) variation of the grey relational grade

3.4 激光功率对熔覆层硬度的影响

图 9. 激光功率对熔覆层硬度的影响。(a)平均硬度;(b)硬度梯度

Fig. 9. Effect of laser power on the hardness of the cladding layer. (a) Average hardness; (b) gradient for hardness

当激光功率为1600 W时,虽然熔覆层的平均硬度(816.8 HV0.5)达到最高,但在这一参数下,熔覆层表面产生了裂纹,并且熔覆层中未熔TiC颗粒的含量和气孔率较高,使得熔覆层在使用过程中的可靠性变差。当激光功率为1800 W时,虽然其平均硬度(801.5 HV0.5)略有降低,但仍达到了基体硬度的4.5倍左右,并且表面成形良好,不存在裂纹。根据3.3节组织特征的分析可知,其内部未熔TiC颗粒的含量和气孔率均有所降低,综合组织特征良好,熔覆层更可靠,同时又兼顾了熔覆层的性能。综上所述,从平均硬度来看,激光功率为1800 W时所制备的熔覆层硬度较高且可靠性强。

3.5 TiC颗粒的熔解机制

基于本研究中的金相照片和其他学者的相关研究,推测了TiC颗粒的两种熔解机制。

如

图 10. TiC颗粒的两种熔解机制示意图。(a)由外向内;(b)整体分解

Fig. 10. Schematic diagram of the two dissolution mechanisms of TiC particles. (a) From the outside to the inside; (b) integral decompostion

如

根据试验结果可以发现,这两种TiC颗粒的熔解机制并非单独存在。在激光熔覆过程中,这两种机制同时进行,最终导致大尺寸TiC颗粒的完全熔解。

4 结论

本文采用激光熔覆技术在304不锈钢表面成功制备了TiC颗粒增强Fe基复合涂层,研究了激光功率对熔覆层几何特征、组织特征及硬度的影响,所得结论如下:

1)随着激光功率的增加,熔池对流增强,熔覆层高度降低,宽度、深度、稀释率增加,气孔率、未熔TiC颗粒含量降低,析出TiC的含量先增加后降低且在1800 W时达到最高,析出TiC的二次枝晶臂间距逐渐增加,基体的二次枝晶臂间距先降低后增加且在1800 W时达到最小。

2)通过灰关联分析,将熔覆层的5个微观组织特征按照所需目标转化为灰关联度作为综合指标,在激光功率为1800 W时,熔覆层各组织特征均衡发展,且熔覆层组织特征的灰关联度达到最高。

3)随着激光功率的增加,熔覆层的硬度先降低后增加再降低。当激光功率为1600 W时,熔覆层的硬度达到试验范围的最大值,但此时熔覆层的表面出现了裂纹。当激光功率为1800 W时,相较于1600 W时硬度虽稍有降低,但具有符合期望的微观组织特征且不存在表面缺陷,其平均硬度为801.5 HV0.5,达到基体硬度的4.5倍左右。根据组织特征和硬度判断,激光功率1800 W为本研究参数范围内最优的工艺参数。

4)在本研究中,推测TiC颗粒共有两种熔解机制。一方面,TiC颗粒的熔化由外向内进行,伴随着析出TiC的异质形核,另一方面,TiC颗粒整体分解,具有类似“点蚀”特征,其主要机理为TiC内部单个晶粒的熔解。在激光熔覆过程中,以上两种机制共同进行导致了TiC颗粒的完全熔解。

[1] Siddiqui A A, Dubey A K. Recent trends in laser cladding and surface alloying[J]. Optics & Laser Technology, 2021, 134: 106619.

[2] Tan C L, Weng F, Sui S, et al. Progress and perspectives in laser additive manufacturing of key aeroengine materials[J]. International Journal of Machine Tools and Manufacture, 2021, 170: 103804.

[3] Mahmoud E R I. Characterizations of 304 stainless steel laser cladded with titanium carbide particles[J]. Advances in Production Engineering & Management, 2015, 10(3): 115-124.

[4] Yang J J, Wang Y, Li F Z, et al. Weldability, microstructure and mechanical properties of laser-welded selective laser melted 304 stainless steel joints[J]. Journal of Materials Science & Technology, 2019, 35(9): 1817-1824.

[5] 李大艳. 304不锈钢表面激光熔覆高熵合金涂层研究[D]. 大连: 大连理工大学, 2018: 11-12.

LiD Y. Research of laser cladding high-entropy alloy coatings on 304 stainless steel surface[D]. Dalian: Dalian University of Technology, 2018: 11-12.

[6] 王港, 刘秀波, 刘一帆, 等. 304不锈钢激光熔覆Co-Ti3SiC2自润滑复合涂层微观组织与摩擦学性能[J]. 材料工程, 2021, 49(11): 105-115.

Wang G, Liu X B, Liu Y F, et al. Microstructure and tribological properties of Co-Ti3SiC2 self-lubricating composite coatings on 304 stainless steel by laser cladding[J]. Journal of Materials Engineering, 2021, 49(11): 105-115.

[7] 方振兴, 祁文军, 李志勤. 304不锈钢激光熔覆搭接率对CoCrW涂层组织与耐磨及耐腐蚀性能的影响[J]. 材料导报, 2021, 35(12): 12123-12129.

Fang Z X, Qi W J, Li Z Q. Effect of laser cladding lap ratio of 304 stainless steel on microstructure, wear resistance and corrosion resistance of CoCrW coating[J]. Materials Reports, 2021, 35(12): 12123-12129.

[8] 杨丹, 宁玉恒, 赵宇光, 等. 工艺参数对304不锈钢表面激光熔覆Ni基合金涂层的组织、耐磨性及耐腐蚀性的影响[J]. 材料导报, 2017, 31(24): 133-140.

Yang D, Ning Y H, Zhao Y G, et al. Influence of processing parameter on microstructure, wear-resistance and corrosion-resistance of laser cladding Ni-based alloy on the surface of 304 stainless steel[J]. Materials Review, 2017, 31(24): 133-140.

[9] 易湘斌, 刘多霞, 梁泽芬, 等. 不锈钢激光熔覆Fe60合金层的微观组织和性能研究[J]. 热处理, 2017, 32(1): 25-29.

Yi X B, Liu D X, Liang Z F, et al. Microstructure and performance of laser-clad Fe60 alloy layer on stainless steel[J]. Heat Treatment, 2017, 32(1): 25-29.

[10] 王乾廷, 曾宪斌, 陈昌荣, 等. Cr12模具钢Fe50-TiC复合激光熔覆层的形貌、组织和力学性能[J]. 激光与光电子学进展, 2021, 58(7): 0714002.

[11] 李洪玉, 魏连峰, 王泽明, 等. 激光熔覆铁基涂层的热疲劳性能[J]. 激光与光电子学进展, 2021, 58(7): 0714003.

[12] 曹俊, 卢海飞, 鲁金忠, 等. WC对激光熔覆热作模具的组织和磨损性能的影响[J]. 中国激光, 2019, 46(7): 0702001.

[13] 段晓溪, 高士友, 顾勇飞, 等. 激光熔覆316L+SiC的强化机制和摩擦磨损性能研究[J]. 中国激光, 2016, 43(1): 0103004.

[14] 周建忠, 何文渊, 徐家乐, 等. 激光熔覆Al2O3/Fe901复合涂层的强化机制及耐磨性[J]. 光学学报, 2019, 39(5): 0514001.

[15] Emamian A, Corbin S F, Khajepour A. Tribology characteristics of in-situ laser deposition of Fe-TiC[J]. Surface and Coatings Technology, 2012, 206(22): 4495-4501.

[16] 靳鸣, 贺定勇, 王曾洁, 等. 激光熔覆2205双相不锈钢/TiC复合涂层的显微组织与性能[J]. 激光与光电子学进展, 2018, 55(11): 111403.

[17] Zhang Z H, Wang X, Zhang Q Q, et al. Fabrication of Fe-based composite coatings reinforced by TiC particles and its microstructure and wear resistance of 40Cr gear steel by low energy pulsed laser cladding[J]. Optics & Laser Technology, 2019, 119: 105622.

[18] 周丹, 郭计山, 熊大辉, 等. TiC含量对激光熔覆铁基涂层特性的影响[J]. 应用激光, 2021, 41(6): 1189-1195.

[19] Wang Q T, Zeng X B, Chen C R, et al. An integrated method for multi-objective optimization of multi-pass Fe50/TiC laser cladding on AISI 1045 steel based on grey relational analysis and principal component analysis[J]. Coatings, 2020, 10(2): 151.

[20] Emamian A, Corbin S F, Khajepour A. Effect of laser cladding process parameters on clad quality and in situ formed microstructure of Fe-TiC composite coatings[J]. Surface and Coatings Technology, 2010, 205(7): 2007-2015.

[21] Khalili A, Mojtahedi M, Qaderi A, et al. Effect of pulse laser parameters on the microstructure of the in situ Fe-TiC hard layer: simulation and experiment[J]. Optics & Laser Technology, 2021, 135: 106693.

[22] Emamian A, Corbin S F, Khajepour A. The influence of combined laser parameters on in situ formed TiC morphology during laser cladding[J]. Surface and Coatings Technology, 2011, 206(1): 124-131.

[23] Radhakrishnan M, Hassan M M, Long B E, et al. Microstructures and properties of Ti/TiC composites fabricated by laser-directed energy deposition[J]. Additive Manufacturing, 2021, 46: 102198.

[24] 陈滋鑫, 周后明, 徐采星. 激光熔覆裂纹研究现状[J]. 激光与光电子学进展, 2021, 58(7): 0700006.

[25] 王鑫林. 三元叶片特征结构的激光直接制造工艺研究[D]. 大连: 大连理工大学, 2019: 40-41.

WangX L. Study on laser material deposition process of 3D-flow blade feature structures[D]. Dalian: Dalian University of Technology, 2019: 40-41.

[26] Duan S Y, Zhan X H, Wu M Y, et al. Analysis of elements non-uniform distribution of FeCoCrNi high-entropy alloy coatings on Ti-6Al-4V surface by laser cladding[J]. Metals and Materials International, 2021, 27(3): 467-480.

[27] ŠibalijaT V, MajstorovićV D. Advanced multiresponse process optimisation[M]. Cham: Springer, 2016.

Article Outline

李天澍, 邓德伟, 李振华, 胡冰, 孙奇, 张勇. 激光功率对Fe-TiC复合涂层组织及硬度的影响[J]. 激光与光电子学进展, 2023, 60(19): 1914002. Tianshu Li, Dewei Deng, Zhenhua Li, Bing Hu, Qi Sun, Yong Zhang. Effect of Laser Power on Microstructure and Hardness of Fe-TiC Composite Coatings[J]. Laser & Optoelectronics Progress, 2023, 60(19): 1914002.