光刻投影物镜畸变检测中的位移测量误差分析

1 引言

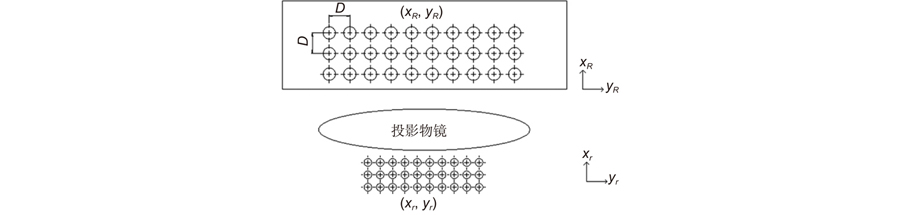

光刻机的三大核心指标分别是分辨率、套刻精度和生产率。其中光刻的套刻精度是衡量光刻工艺的关键参数之一,套刻精度衡量的是硅片上下两层图形的位置误差,由于集成电路芯片的制造是通过多层电路叠加而成,套刻精度的高低将直接影响产品的性能。投影物镜是光刻机的核心部件,光刻机投影物镜的畸变是影响套刻精度最重要的因素之一,它造成曝光到硅片上的图形相对于其理想位置发生偏移,从而引起套刻误差。目前用于投影物镜畸变的检测技术分别有曝光检测法、空间像检测法和波前检测法。其中曝光检测法依赖于曝光工艺和设备,检测流程复杂,适合光刻工艺厂商,Litel仪器[1]和上海微电子装备[2-3]都开发了基于曝光法的畸变检测技术。空间像测量法采用空间像传感器,检测标记的实际成像位置,与标记的理想成像位置比较可得到物镜成像位置偏移量,NIKON[4]、ASML[5-6]和上海微电子装备[7]都对基于空间像传感器的畸变检测技术开展了深入的研究;波前测量法采用波前传感器,可测出每个波前测试标记的实际成像位置,将理想成像位置与实际成像位置的差值拟合计算投影物镜的畸变,并且该方法可以同时测量物镜的波像差,NIKON[8-9]、上海微电子装备[10-11]、中国科学院[12]均开展了使用夏克-哈特曼对投影物镜进行畸变和波像差检测的研究,其中NIKON开展了利用夏克-哈特曼传感器对物镜进行畸变测量的方法及原理装置的研究,上海微电子装备对基于哈特曼传感器测量的物镜性能测试装置及方法进行优化改进,该方法是基于掩模板的物镜性能测量,并且采用参考测量的方法,因此对于掩模板上标记之间的相对位置精度要求不高,很大程度上降低了对掩模板加工制造的要求,也有助于大视场物镜的测量精度的提高;中国科学院光电技术研究所则主要针对夏克-哈特曼波前测量传感器本身的测量精度展开深入研究,其测量精度可优于0.4 nm。在利用夏克-哈特曼传感器对投影物镜进行畸变检测时,哈特曼传感器的定位误差、掩模板的加工制造误差、掩模板安装的位置误差[13]、测试光源的稳定性[14]以及畸变检测中的位移测量误差均会给畸变检测结果带来影响,其中位移测量误差是光刻投影物镜畸变检测中的重要误差源之一。目前国内外对利用夏克-哈特曼传感器对投影物镜进行畸变检测技术的介绍主要针对于测量方法及装置原理的介绍,本文针对光刻投影物镜畸变检测的工程应用,将畸变检测原理与运动台的定位和测量技术相结合,着重讲述利用夏克-哈特曼波前传感器对投影物镜进行畸变检测时像质检测台的位移测量误差分析,提出畸变测量时的位移测量误差源包括干涉仪的测量误差、运动台畸变检测中的水平阿贝误差及哈特曼定位点位置测量的复现性误差,为提高畸变检测精度提供依据。

2 投影物镜畸变的检测原理

光学系统中,实际像相对于理想像发生变形,这种使像对物变形的像差称作畸变,畸变产生的原因是主光线通过光学系统时存在球差[15]。光学系统只存在畸变时,整个物平面能够成一清晰的像,但像的大小和理想像的大小不相等。光刻投影物镜在使用前需要对畸变进行检测,根据检测结果,可通过调整物镜内的可变动镜对像差进行补偿,从而改善成像质量。光刻投影物镜的畸变要求是所有光学指标中最为严格的,达到了纳米量级,也对畸变的检测提出了更高的要求。对于不同的检测方法,数据处理原理基本是相同的,即将物面上不同视场点经过投影物镜所成像的实际位置

如

图 1. 投影物镜畸变检测原理图

Fig. 1. Schematic diagram of the projection objective distortion measurement

成像位置偏移量

采用哈特曼传感器对投影物镜的畸变进行检测时,成像位置的偏移除畸变造成外,掩模板制造误差、哈特曼的定位测量误差、倍率误差及哈特曼传感器对Zernike系数的测量误差都会造成成像位置的偏移。将不同的误差因素导致的成像位置偏移量分量相加即为

其中:

从误差模型可以看出,小孔的实际成像位置

3 投影物镜像质检测台的结构组成

投影物镜像质检测台是专用于投影物镜的像质检测的设备,如

图 2. 投影物镜像质检测台结构示意图

Fig. 2. Structural schematic diagram of the projection objective image quality detection platform

哈特曼传感器在对投影物镜进行畸变检测时,搭载哈特曼的测试运动台与搭载测试光源和聚光镜的光束扫描台需要配合同步运动,由于畸变检测的核心是测距,哈特曼定位的静态稳定精度需要达到纳米级。

图 5. 投影物镜像质检测台内部结构实物图

Fig. 5. Internal structural object picture of the projection objective image quality detection platform

4 投影物镜像质检测台位移测量误差分析

从投影物镜畸变检测原理可以看出,对于哈特曼传感器来说,需要精确与每个小孔标记的实际成像位置对准,即定位准。对于投影物镜像质检测台来说,需要精确检测每个小孔标记的实际成像位置,即测量准。根据畸变检测原理以及像质检测台的测距原理,影响投影物镜像质检测台位移测量精度的因素主要包括以下几个方面:双频激光干涉仪的测量误差、畸变测量时的水平阿贝误差及哈特曼定位点位置测量的复现性误差。

4.1 双频激光干涉仪的测量误差

双频激光干涉仪基于迈克尔逊干涉原理,其测量系统由激光器、反射镜、分光镜、激光干涉仪、接收器和激光计数卡组成。其中激光头、反射镜、分光镜、激光干涉仪和接收器组成测量装置部分,如

根据畸变检测原理,掩模板上的小孔通过物镜的实际成像位置

双频激光干涉仪的仪器误差项包括波长稳定性、电细分误差、光学非线性误差、数据采集误差及光束的平行度误差。仪器误差是双频干涉仪出厂前的系统误差,其中部分误差与运动台的速度、被测行程及死程相关。比如,波长稳定性指激光头输出光的波长本身存在一定的精度和稳定性,从而影响激光干涉仪测量的精度,这项误差还和测量行程、死程长度相关;电细分误差和双频激光干涉仪的最小分辨率相等;光学非线性误差是一个和激光干涉仪相关的固定值;数据采集误差与测试运动台的速度相关;光束的平行度误差与运动台的被测行程相关[19]。以上海拍频的一套双频激光干涉仪为例,采用Keysight公司的5517系列激光器,波长为632.991354 nm,干涉仪光学细分为4,电子细分为512,干涉仪分辨力为0.31 nm。结合像质检测台的被测行程、死程和被测速度,其仪器误差如

表 1. 双频激光干涉仪仪器误差汇总

Table 1. Instrument errors summary of the dual-frequency laser interferometer

|

双频激光干涉仪的几何误差包括垂向阿贝修正残差、余弦修正残差和反射镜的面形误差。其中垂向阿贝误差是由于干涉仪测量轴与哈特曼焦面存在高度差h造成,如

双频激光干涉仪的几何误差与干涉仪的布局、运动台的机械性能以及干涉仪的装调精度相关。想要减小双频激光干涉仪的几何误差,在设计时,需要尽量减小干涉仪测量轴与哈特曼焦面的距离;干涉仪装调时,使用垂直度检测工装,通过自准直仪检测干涉仪光束与反射镜的夹角,可以将干涉仪光束与反射镜的夹角调到5″以内;反射镜设计时根据加工水平尽量提高面形指标;同时,需要使用运动台六自由度位置的算法模型,该算法由九轴干涉仪的原始条纹数转换而来,同时考虑了阿贝误差、余弦误差、反射镜面形等,从而提高双频激光干涉仪的位移测量精度[20]。激光干涉仪位置算法模型的相关常量如

九轴双频激光干涉仪的六自由度位置算法模型如下:

上式中,

以上海拍频的这套干涉仪为例,结合测试运动台的被测行程、阿贝臂、测试过程中运动台的俯仰角及反射镜面形测校,将未采用与采用六自由度位置全局模型算法的几何误差进行比较,如

表 2. 双频激光干涉仪几何误差汇总

Table 2. Geometrical errors summary of the dual-frequency laser interferometer

|

环境因素(温度、气压等)是影响像质检测台的位移测量精度相当关键的因素,如果不进行环境的控制和补偿,其带来的误差至少在±9 ppm以上,即测量范围为20 mm的激光干涉测量系统将会因环境引起180 nm的误差。因此,投影物镜像质检测台的双频激光干涉仪想要实现高精度的位移测量,必须进行环境的控制和补偿。

为了减小环境因素带来的位移测量误差,投影物镜像质检测台搭建在独立地基上,并且内部世界采用主动减振器进行隔振,同时采用微环控系统对环境温度进行控制。主动减振器可以减少外界振动对运动台控制及干涉仪位移测量的影响,微环控系统可以将受控设备置于恒温腔体中,如

图 10. 微环控系统恒温腔体及控制柜

Fig. 10. Constant temperature chamber and control cabinet of the micro-environment control system

表 3. 微环控系统参数

Table 3. System parameters of the micro-environment control system

|

微环控系统的恒温腔体提供全局气浴和局部气浴,控制腔体内的温度稳定性,为受控设备提供所需的运行环境;同时,干涉仪需采用环境传感器实时测量当前环境的各项指标(包括压力、温度、相对湿度),进而将当前环境的压力、温度、相对湿度代入补偿算法对测量光波长的变化进行补偿;其次,由于环境因素改变时,干涉仪死区的变化会引起测量误差,干涉仪在X、Y方向设计物镜参考镜,物镜参考镜安装在物镜上,干涉仪物镜参考轴位移测量的变化可抵消部分死程误差,从而可减小死程带来的测量误差影响,如

双频激光干涉仪使用时的环境误差包括环境引起的被测行程长度误差、干涉仪热漂移、材料热膨胀、死程误差及机械振动。以上海拍频的这套干涉仪为例,环控系统局部气浴温度的稳定性为±10 mk,压力稳定性为0.1 mmHg,反射镜材料为微晶玻璃,反射镜底座材料为殷钢,像质检测台采用主动减振器隔振,结合像质检测台的被测行程、死程长度、环境温度压力的稳定性及材料的热膨胀系数,其环境误差如

表 4. 双频激光干涉仪环境误差汇总

Table 4. Environmental errors summary of the dual-frequency laser interferometer

|

4.2 运动台畸变检测中的水平阿贝误差

采用哈特曼传感器对物镜畸变进行检测时,通常会在物镜视场范围内采集几十甚至上百个点的位置信息对畸变进行拟合。如

图 12. 畸变测量时水平阿贝误差示意图

Fig. 12. Schematic diagram of the horizontal abbe error in distortion measurement

4.3 哈特曼定位点位置测量的复现性误差

光刻投影物镜畸变检测的复现性是指一定时间内多次对同一物镜进行畸变检测,其畸变拟合结果的标准差。畸变检测时,采用哈特曼进行定位,其定位点位置测量的复现性可以体现畸变检测的复现性。影响哈特曼定位点位置测量复现性的因素包括干涉仪数值的波动、运动台的位置控制精度、干涉仪长期的漂移、哈特曼传感器的稳定性、测试光源的稳定性以及物镜光学性能的稳定性等。以文中所描述的投影物镜像质检测台为例,在对某一投影物镜进行畸变检测时,连续三天采集哈特曼定位的25个点的位置信息,每天早中晚各采集一次,每次每个点采集100组数据,计算这9次每个点位置信息的标准差,该标准差可以体现像质检测台位置测量的复现性,其结果如

表 5. 像质检测台位置测量复现性

Table 5. Positon measurement reproducibility of the image quality detection platform

|

5 实验分析与结果

根据误差等概率分布的原则,将投影物镜像质检测台的位移测量误差汇总计算如下:

其中:

根据式(12)可以计算出文中列举的投影物镜像质检测台在哈特曼传感器40 mm×40 mm的测量范围内,其位移测量误差为22.01 nm。在影响投影物镜像质检测台位移测量的误差项中,当干涉仪本身具有良好光电性能,像质检测台具有良好的机电性能,并且采用干涉仪六自由度位置解算模型后,干涉仪的仪器误差、几何误差及畸变检测中的水平阿贝误差带来的位移测量误差是较小的。而环境因素对位移测量精度的影响较大,不仅会影响干涉仪位移测量的环境误差(系统误差),还会影响像质检测台位移测量的复现性误差(随机误差)。以文中所描述的投影物镜像质检测台为例,当微环控系统关闭后,连续三天采集哈特曼定位的25个点的位置信息,每天早中晚各采集一次,每次每个点采集100组数据,计算这9次每个点位置信息的标准差,其结果如

表 6. 像质检测台位置测量复现性(关闭微环控系统)

Table 6. Positon measurement reproducibility of the image quality detection platform (micro-environment control system off)

|

利用该投影物镜像质检测台对某光刻投影物镜进行畸变检测,该投影物镜视场大小为40 mm×40 mm,畸变最终要求达到70 nm。通过像质检测台测得其在可变动镜调整前的畸变分布如

6 结论

本文针对光刻投影物镜畸变检测的工程应用,将畸变检测原理与运动台的定位和测量技术相结合,着重分析利用夏克-哈特曼波前传感器对投影物镜进行畸变检测时像质检测台的位移测量误差。文中对影响位移测量精度的误差源进行逐一分析,包括干涉仪的测距误差、畸变检测中的水平阿贝误差以及哈特曼定位点位置测量的复现性误差,其中干涉仪的测距误差包括仪器误差、几何误差和环境误差;畸变检测中的水平阿贝误差是由畸变检测原理决定的,不可避免;影响哈特曼定位点位置测量的复现性的因素包括干涉仪数值的波动、运动台的位置控制精度、干涉仪长期的漂移、哈特曼传感器的稳定性、测试光源的稳定性以及物镜光学性能的稳定性等一系列随机误差。文中给出像质检测台位移测量误差的计算公式,并结合一套光刻投影物镜像质检测台,对某投影物镜进行畸变检测,物镜的畸变检测结果为80 nm,其中像质检测台的位移测量误差给畸变检测结果带来约22 nm的不确定度。像质检测台的位移测量误差是光刻投影物镜畸变检测中的重要误差源之一,深度分析误差源并减小误差项,比如采用更高性能的双频激光干涉仪、合理布局双频激光干涉仪与运动台的空间位置关系、提高运动台的机械及电控性能,提升微环控系统的温度控制精度等,可明显提高光刻投影物镜的畸变检测精度。

[1] Smith A, McArthur B, Hunter Jr R. Method and apparatus for self-referenced projection lens distortion mapping: 6573986[P]. 2003-06-03.

[2] 李术新, 王帆. 光刻机成像质量及工件台定位精度的现场测量方法: 101261451B[P]. 2011-06-29.

Li S X, Wang F. On-site measurement method of image quality of lithography and positioning accuracy of worktable: 101261451B[P]. 2011-06-29.

[3] 杨志勇. 投影物镜倍率误差及畸变的检测装置及方法: 101387833A[P]. 2008-11-07.

Yang Z Y. The detection device and method for the magnification error and distortion of the projection objective: 101387833A[P]. 2009-03-18.

[4] Hagiwara T, Kondo N, Takane E, et al. Aerial image measurement method and unit, optical properties measurement method and unit, adjustment method of projection optical system, exposure method and apparatus, making method of exposure apparatus, and device manufacturing method: 20020041377[P]. 2002-04-11.

[6] Lazar B M. ASML alignment sequence generator[D]. Eindhoven: Eindhoven University of Technology, 2012.

[7] 丁功明, 韩春燕, 李术新. 一种物镜畸变和场曲的测试装置及方法、设备: 110941144A[P]. 2020-03-31.

Ding G M, Han C Y, Li S X. Device, method and apparatus for testing distortion and field curvature of objective lens: 110941144A[P]. 2020-03-31.

[8] Mizuno Y. Wavefront aberration measuring instrument, wavefront aberration measuring method, exposure apparatus, and method for manufacturing micro device: 6975387[P]. 2005-12-13.

[9] Ishikawa J. Exposure apparatus, exposure method, and device manufacturing method: 6914665[P]. 2005-07-05.

[10] 舒建伟, 刘国淦. 一种检测投影物镜畸变和场曲的方法: 102540751A[P]. 2012-07-04.

Shu J W, Liu G G. A method for detecting distortion and field curvature of projection objective lens: 102540751A[P]. 2012-07-04.

[11] 李天鹏, 何经雷. 一种基于掩模板的投影物镜性能测试装置以及方法: 105890875B[P]. 2018-12-14.

Li T P, He J L. A reticle-based projection objective lens performance test device and method: 105890875B[P]. 2018-12-14.

郭庭, 张彬, 顾乃庭, 等偏振哈特曼波前探测技术研究光电工程202148721007610.12086/oee.2021.210076

[13] 杨旺, 曹玮, 尚红波掩模位置误差对光刻投影物镜畸变的影响光学 精密工程201624346947610.3788/OPE.20162403.0469

王建, 刘俊伯, 胡松基于自适应非线性粒子群算法的光刻光源优化方法光电工程202148921016710.12086/oee.2021.210167

[15] 郁道银, 谈恒英. 工程光学[M]. 2版. 北京: 机械工业出版社, 2006: 120–121.

[16] 曹译莎, 唐锋, 王向朝光刻投影物镜畸变检测技术激光与光电子学进展2022599092201210.3788/LOP202259.0922012

[18] 王向朝, 戴凤钊. 光刻机像质检测技术-上册[M]. 北京: 科学出版社, 2021: 95–97.

程维明, 葛轶君精密定位中的激光干涉测量误差分析上海工程技术大学学报200620428729010.3969/j.issn.1009-444X.2006.04.001

[20] 程吉水. 工件台激光干涉仪测量误差模型研究[D]. 武汉: 华中科技大学, 2008.

Cheng J S. Study on interferometer measurement error model in wafer stage[D]. Wuhan: Huazhong University of Science and Technology, 2008.

Article Outline

杜婧, 刘俊伯, 全海洋, 胡松. 光刻投影物镜畸变检测中的位移测量误差分析[J]. 光电工程, 2023, 50(2): 220226. Jing Du, Junbo Liu, Haiyang Quan, Song Hu. Displacement measurement analysis in distortion detection of lithography projection objective[J]. Opto-Electronic Engineering, 2023, 50(2): 220226.