基于线特征匹配的模拟预拼装方法的改进【增强内容出版】

1 引言

钢结构构件拼装是桥梁建设中的一个步骤,为避免构件加工质量问题对拼装的影响,通常提前进行临时拼接检测加工质量,即预拼装[1-4]。工程上最初利用脚手架、吊机等,人工实地进行拼接,但对场地要求高、需要大量人工、易受环境影响[5-7]。随着时代的发展,出现了三维激光扫描技术,其环境感知能力稳定,可快速获取目标场景的三维点云数据,具有高密度、高精度、高效率等特点[8-12],故基于点云的模拟预拼装成为一种常用的预拼装方法。

目前,基于点云的模拟预拼装方法主要通过匹配关键特征获得坐标变换矩阵,进而完成构件拼接。陈振明等[13]通过布置标靶作为控制点进行配准,但控制点的布置存在主观性,同时效率较低。罗永权等[5]在相关专业软件人工选取对应点进行匹配,但主观性较强且效率较低。Cabaleiro等[14]通过将钢结构节点点云数据转化为图像,并采用霍夫变换对边界进行检测,最后通过边界相交提取钢结构节点的角点。Valero等[15]采用区域增长算法对规则建筑对象点云数据提取平面,继而通过平面相交得到关键角点。Kim等[16]以预制混凝土桥面板的矩形预留孔洞为研究对象,采用随机采样一致性算法对孔洞边界进行检测,继而通过边界相交提取孔洞的角点。蒋海里等[17]提出基于切片法提取连接处线特征进行匹配,从而完成拼接,线特征相对点特征稳定性更高,抵抗噪声能力更强,从而拼接精度更高。

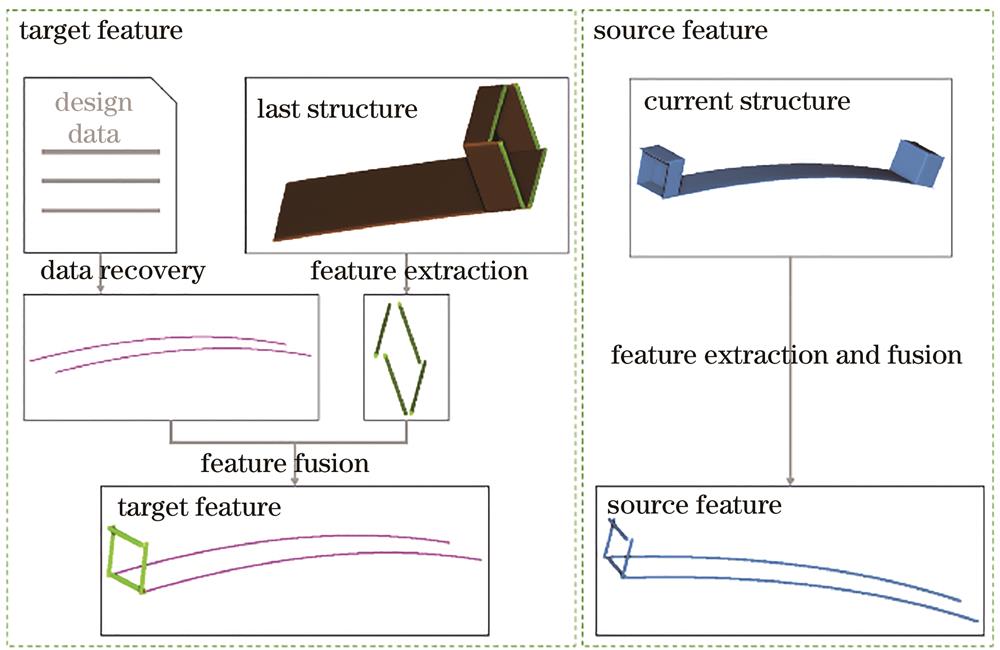

但在线特征匹配法中,拼接数据间重叠率不高且未考虑线形精度,故需要新的方法,提出设计数据辅助法,考虑线形精度的同时提高了拼接数据间重叠率。所提方法通过缩小包围盒法与切片法分别提取连接处线特征与线形特征,之后按照对应关系对这些特征以及设计数据恢复得到的线形特征进行融合得到目标特征与源特征,利用点特征直方图(PFH)[18]特征完成粗配准,以及迭代最近点(ICP)[19]完成精配准,得到坐标变换矩阵从而完成构件拼接,最后进行质量分析。缩小包围盒法通过提取相应几何参数构建多个缩小的包围盒与搜索点P。每个包围盒内距P最近点为搜索结果,后利用随机采样一致性(RANSAC)[20]算法拟合对应空间直线,并结合距离阈值提取连接处线特征。切片法提取相应几何参数构建切片与搜索直线,每个切片内距搜索直线最近点为目标点,后依次进行半径滤波与基于主方向的条件滤波,得到线形特征。

分别使用角点匹配、线特征匹配、设计数据辅助等3种方法,对无加工误差的三套仿真数据进行处理,并对结果进行对比。再利用线特征匹配法与设计数据辅助法对上海市南横引河桥数据进行模拟预拼装,检测其加工质量,并通过对比2种方法的检测结果验证所提方法的实用性。

2 研究方法

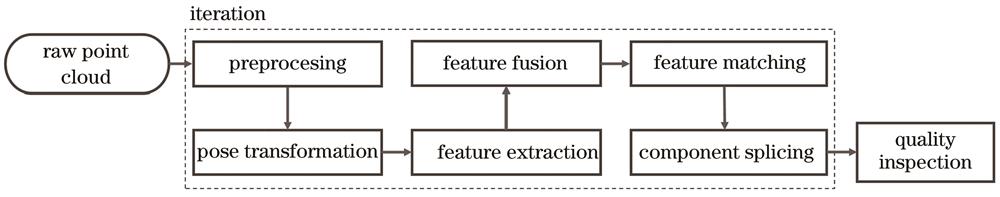

所提方法流程如

2.1 连接处线特征与线形特征

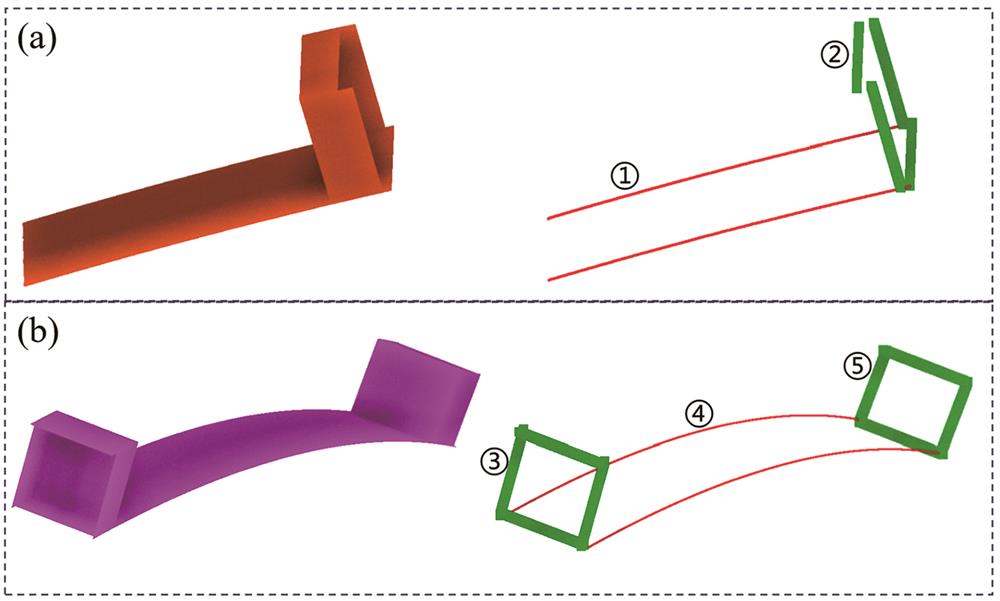

连接处线特征是相邻构件间的重叠区域,线形特征指构件的空间形状,一般用构件底面长边缘线表示,如

图 2. 连接处线特征与线形特征。(a)拱脚;(b)拱肋

Fig. 2. Line features of the joint and linear features. (a) Arch foot; (b) arch rib

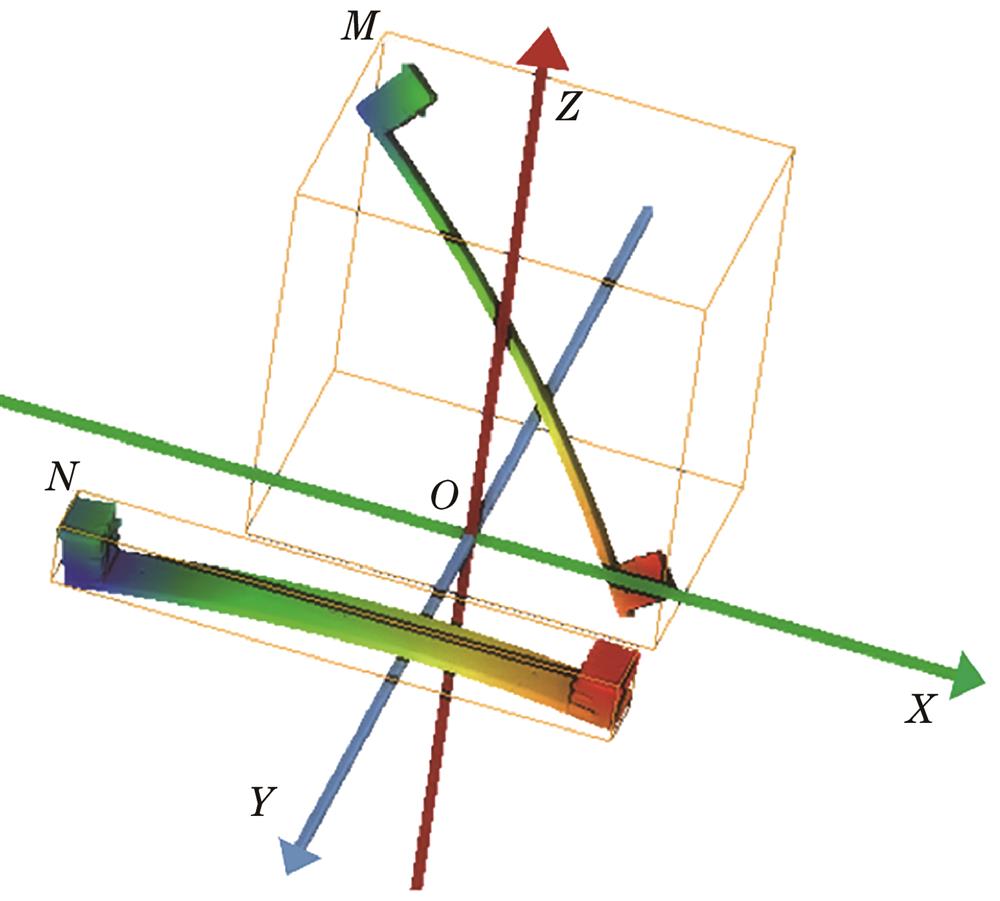

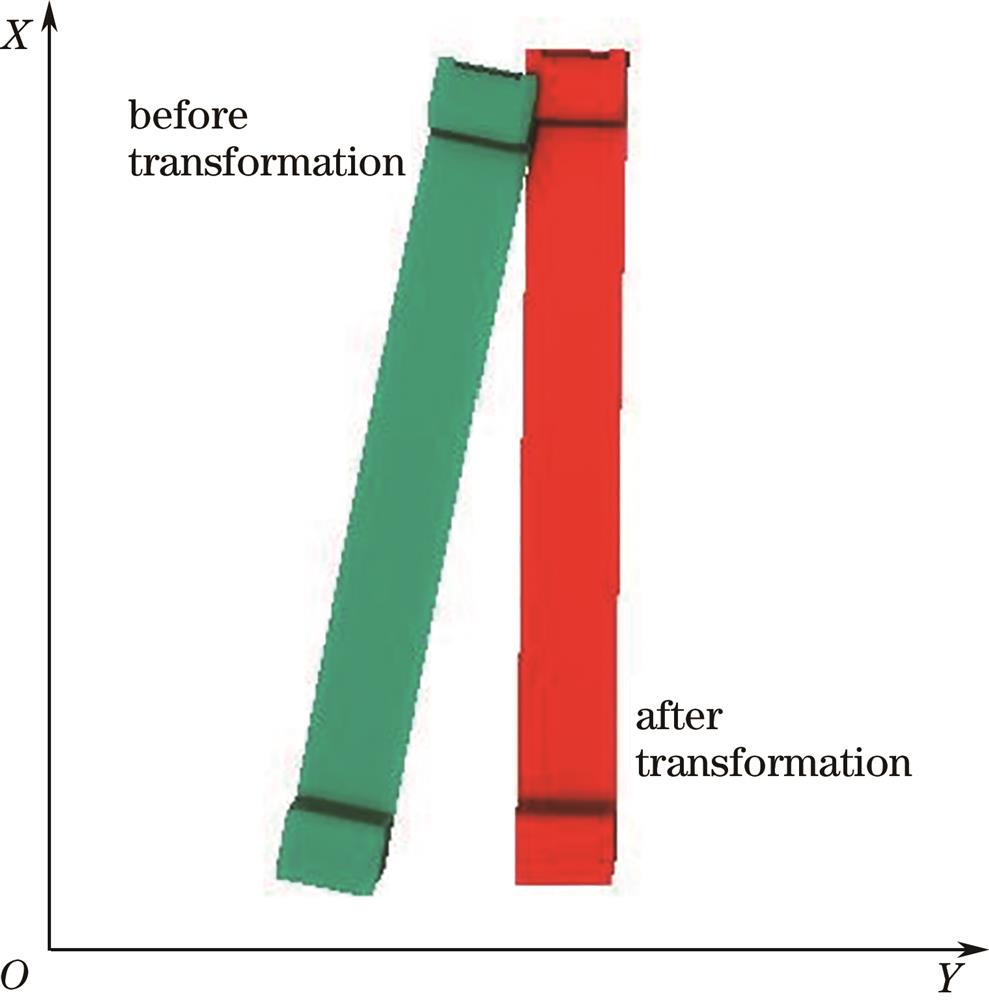

2.2 基于主成分分析(PCA)的坐标变换

如

式中:Vi为主方向;Ni为主方向对应坐标轴的基向量。

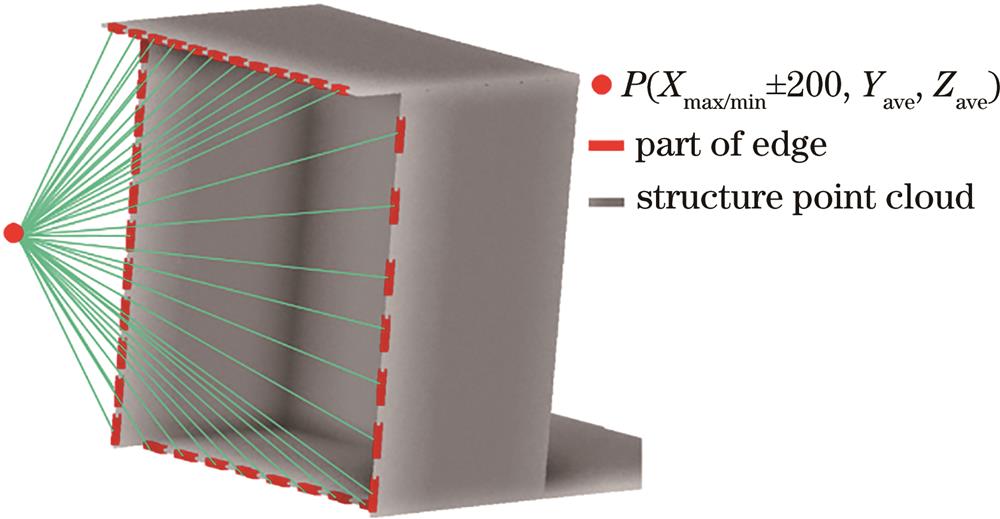

2.3 缩小包围盒法

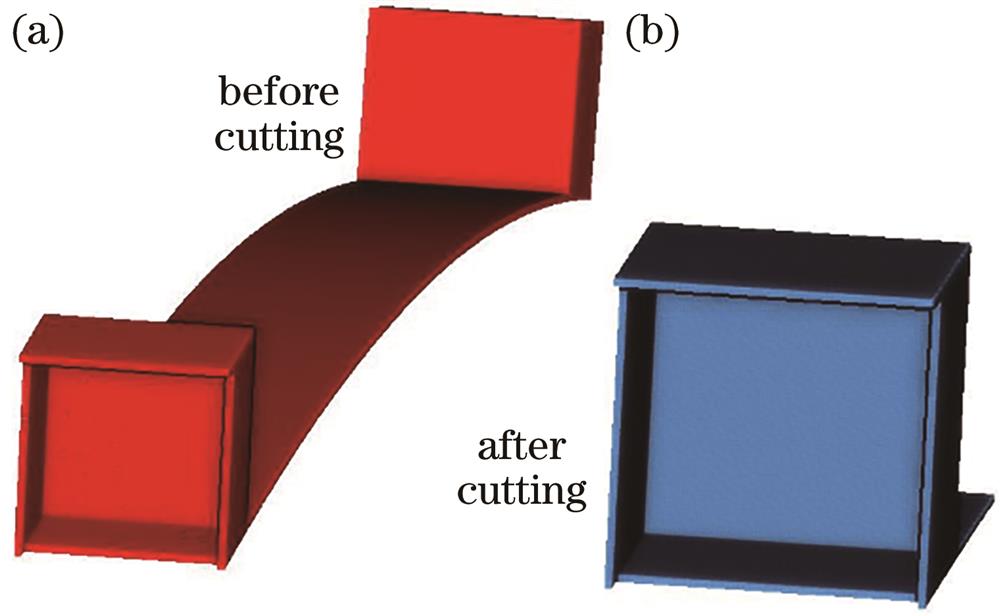

为避免构件非连接处部分的干扰同时减少运算量,结合设计参数对原始构件进行切割,切割前后对比如

图 5. 构件对比。(a)切割前;(b)切割后

Fig. 5. Comparison of components. (a) Before cutting; (b) after cutting

表 1. 缩小包围盒法参数设置

Table 1. Parameter setting of the method of reducing bounding box

|

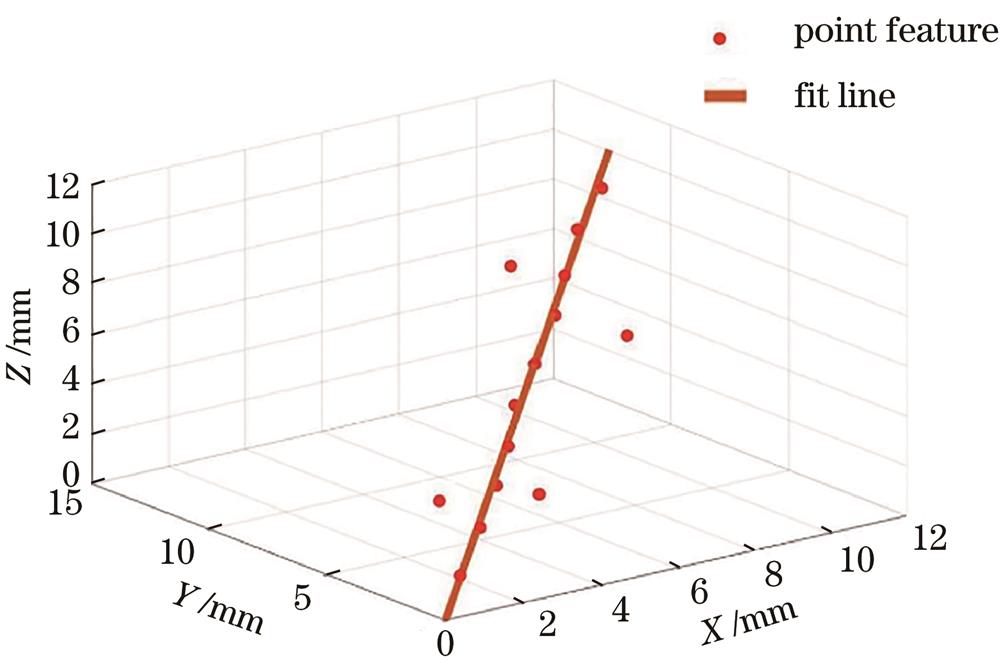

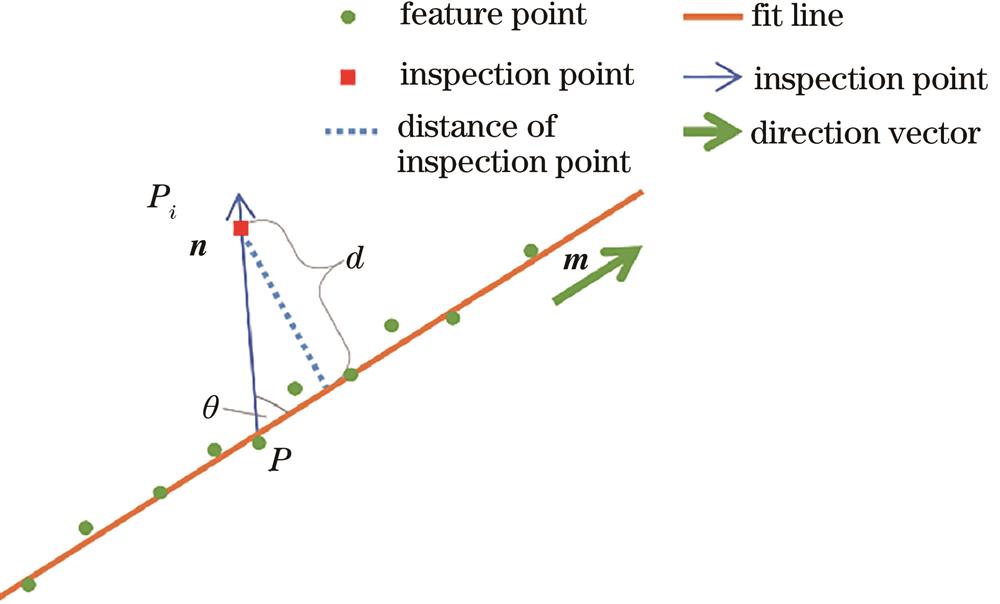

提取到部分目标线特征点后,利用随机采样一致性(RANSAC)算法进行空间直线拟合,可得到空间直线方程,原理如

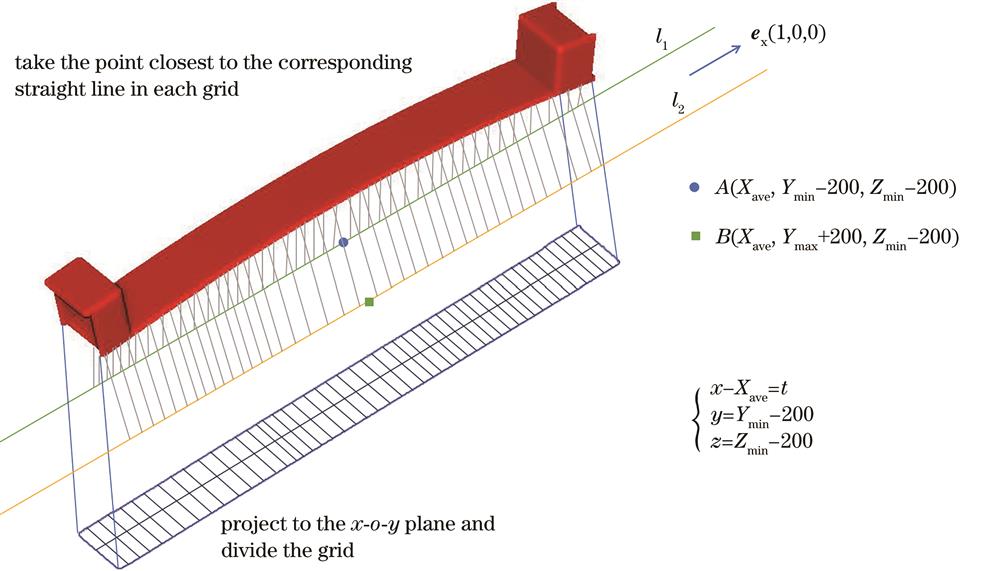

2.4 切片法

如

2.5 特征融合

如

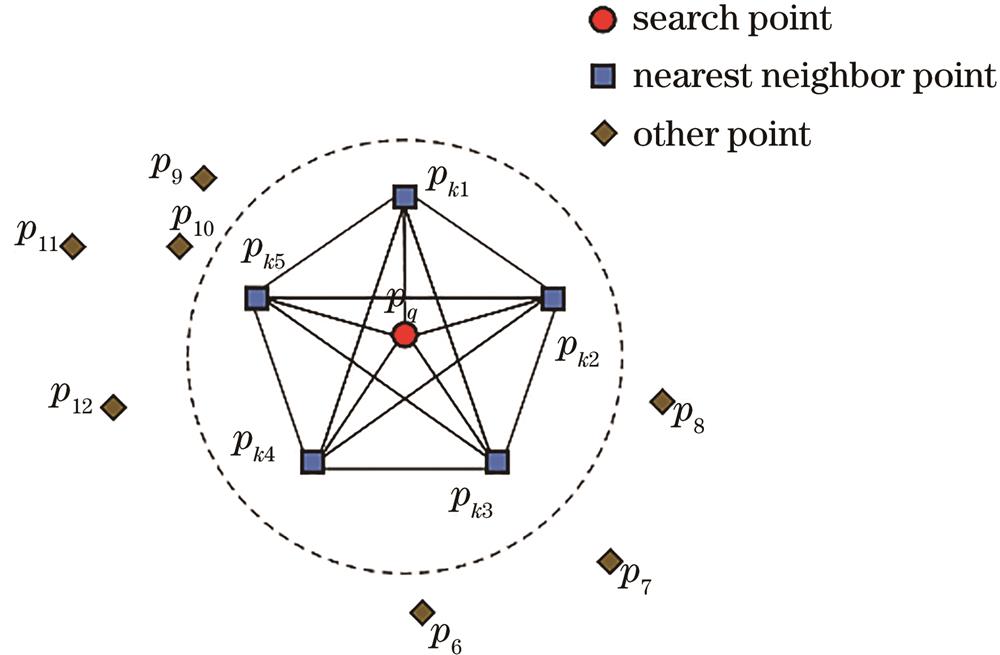

2.6 PFH

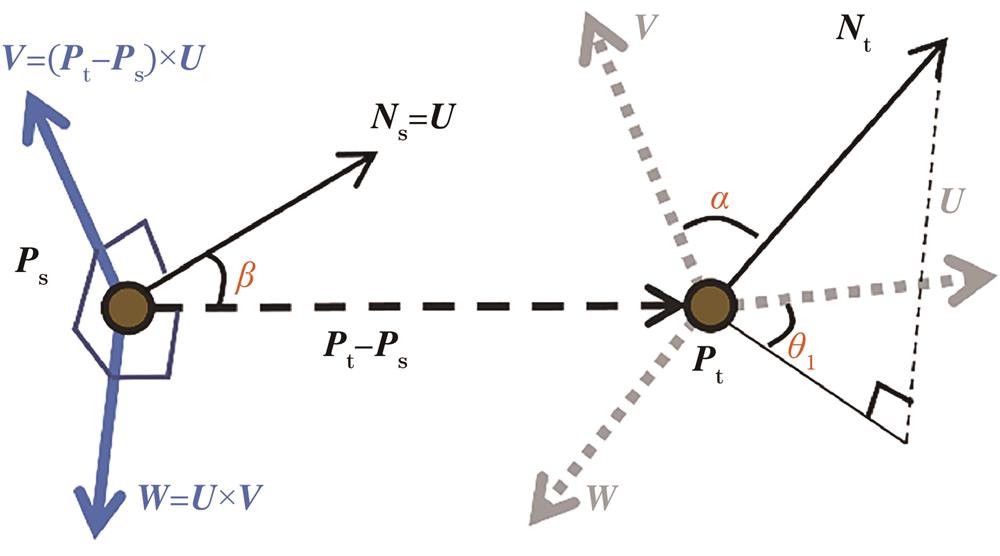

PFH是一个局部特征,描述特征点与其邻域点的空间几何关系。如

在点对(

点对(

式中:D为点对(

2.7 ICP

ICP及其变种算法[17]是最常用的精配准方法,一般以对应点间距离平方和作为目标函数。

式中:

与基于特征的配准一样,需要寻找对应点,通常将目标点云与源点云中距离最近的点作为对应点。当然,也有其他方式来确定对应点,如点到线距离最短与点到面距离最短。在得到

2.8 质量检测

质量检测主要包含2个方面:拼接误差(局部误差)与线形误差(整体误差)。拼接误差评价示意图如

3 实验结果与分析

3.1 实验数据

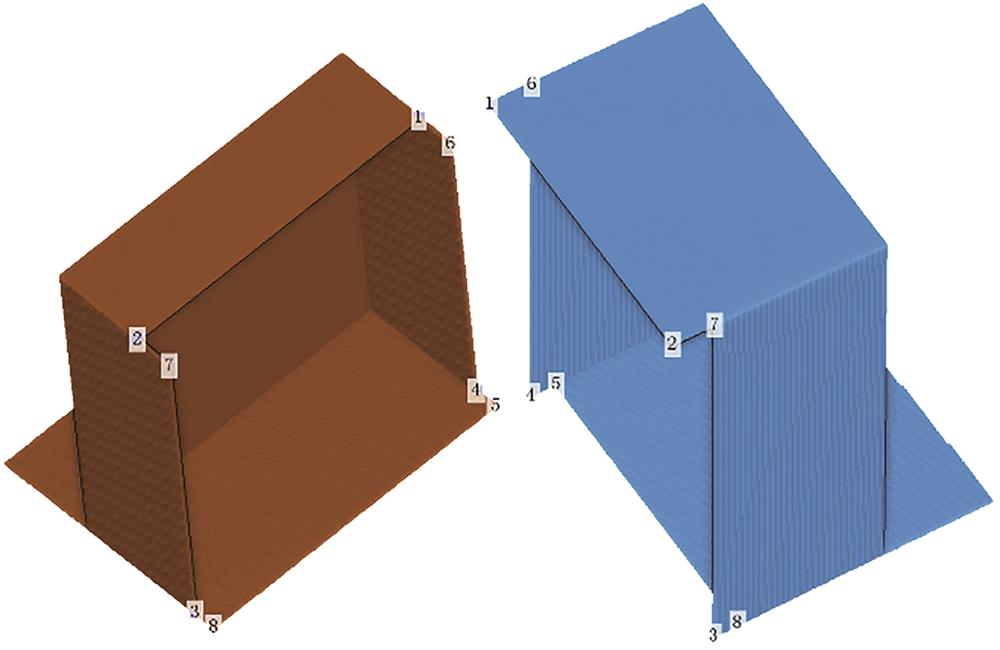

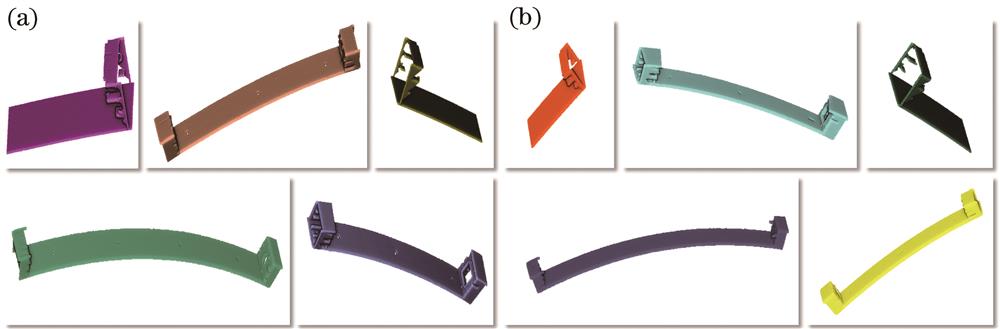

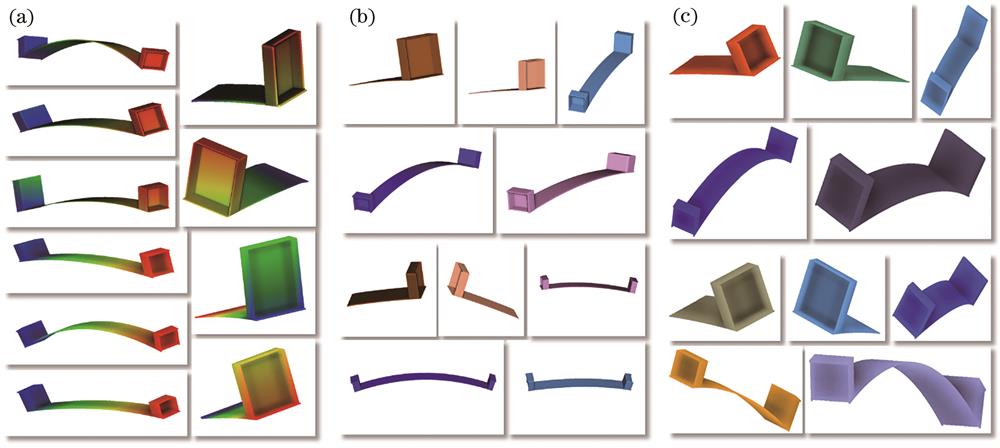

实验数据有2个:上海市崇明区南横引河桥钢结构构件的地面激光扫描数据和上海市崇明区南横引河桥钢结构构件的设计数据。结合CAD软件恢复得到的三套仿真点云数据,第1套仿真数据完全依据设计数据恢复得到,第2、3套数据通过修改设计数据恢复得到。扫描点云数据按建成位置可分为东幅和西幅,如

图 16. 仿真点云数据。(a)仿真数据1;(b)仿真数据2;(c)仿真数据3

Fig. 16. Simulation point cloud data. (a) Simulation data 1; (b) simulation data 2; (c) simulation data 3

3.2 方法对比

根据3种方法原理可知,角点匹配、线特征匹配、设计数据辅助3种方法所用特征包含的点云数依次增加,即设计数据辅助法所用特征包含点云数大于线特征匹配法,相当于提高了配准数据间的重叠率。

仿真数据不存在加工误差,即仿真数据不存在拼接误差与线形误差,检测出的误差为方法自身误差。基于上节仿真数据,对比角点匹配、线特征匹配、设计数据辅助3种方法的拼接误差与线形误差。3种方法的拼接误差如

表 2. 方法拼接误差

Table 2. Splicing error of methods

| ||||||||||||||||||||||||||||||||||

表 3. 方法线形误差

Table 3. Linear error of methods

| ||||||||||||||||||||||||||||||||||

由

综上,设计数据辅助法相对线特征匹配法能有效提高线形精度。

3.3 实例实验

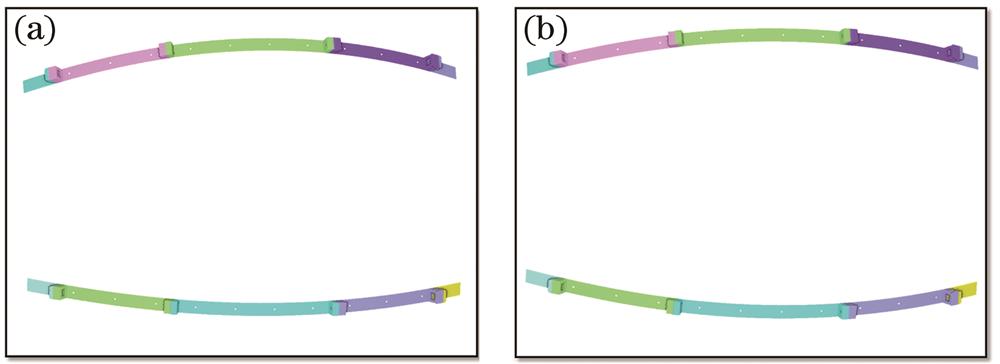

分别使用线特征匹配法与设计数据辅助法检测上海市崇明区南横引河桥钢结构构件的加工质量,得到的拼接结果如

图 17. 拼接结果。(a)线特征匹配法;(b)设计数据辅助法

Fig. 17. Splicing results. (a) Method of line features matching; (b) method aided by design data

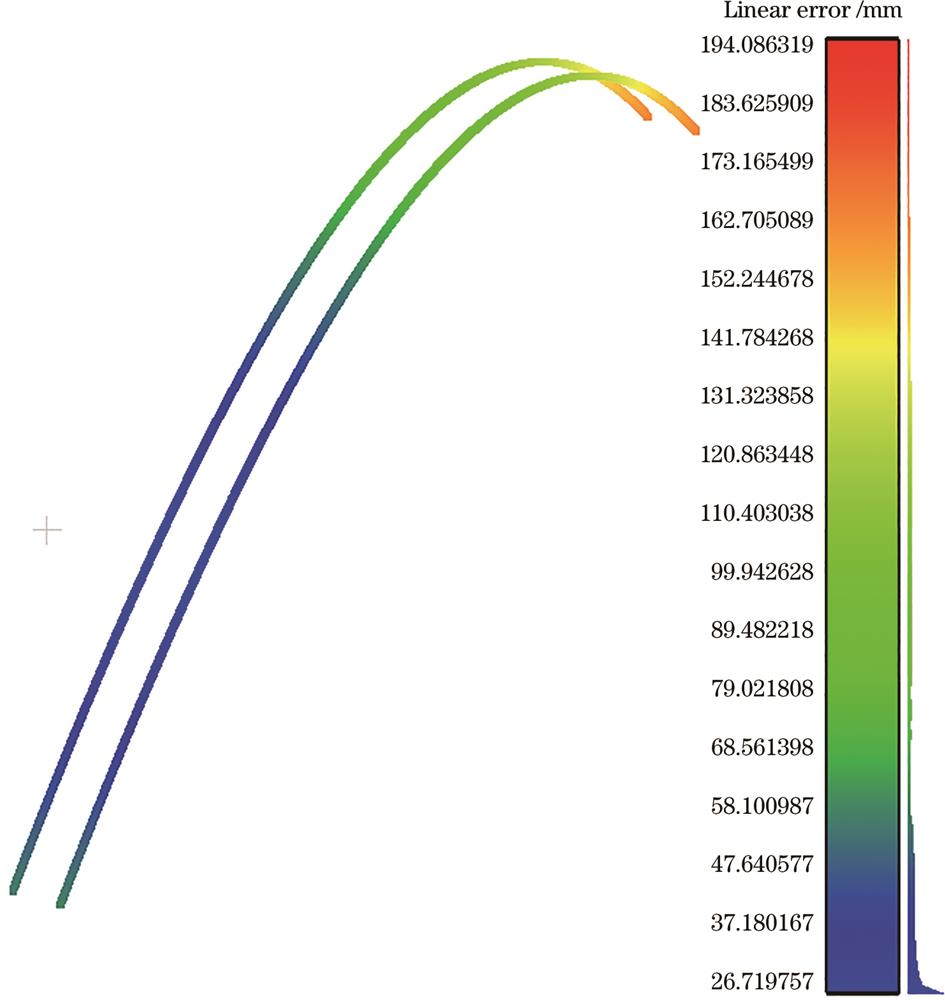

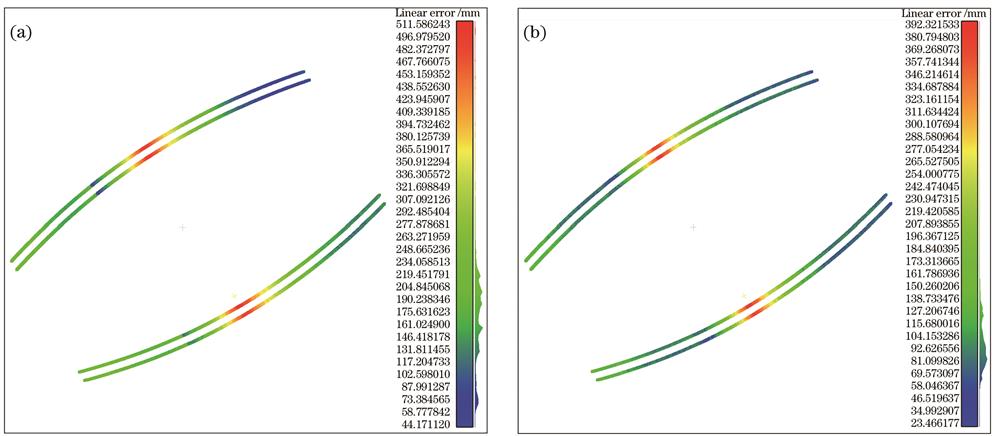

基于2种方法的拼接结果进行质量检测,得到:线形误差如

图 18. 线形误差。(a)线特征匹配法;(b)设计数据辅助法

Fig. 18. Linear error. (a) Method of line features matching; (b) method aided by design data

表 4. 东幅数据线特征匹配法结果拼接误差

Table 4. Splicing error in the east of method of line features matching

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 5. 西幅数据线特征匹配法结果拼接误差

Table 5. Splicing error in the west of method of line features matching

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 6. 东幅数据设计数据辅助法拼接误差

Table 6. Splicing error in the East of method aided by design data

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表 7. 西幅数据设计数据辅助法拼接误差

Table 7. Splicing error in the West of method aided by design data

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

由

2种方法均能检测出构件的线形误差,但设计数据辅助法检测出的误差较小,与上节基于仿真数据得到的结论一致。综上可知,设计数据辅助法能有效提高线形精度。

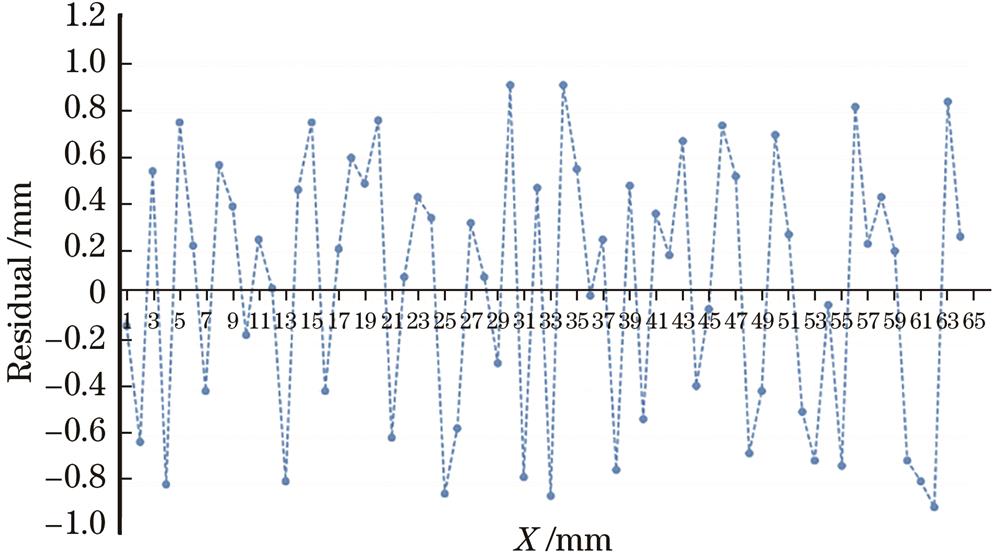

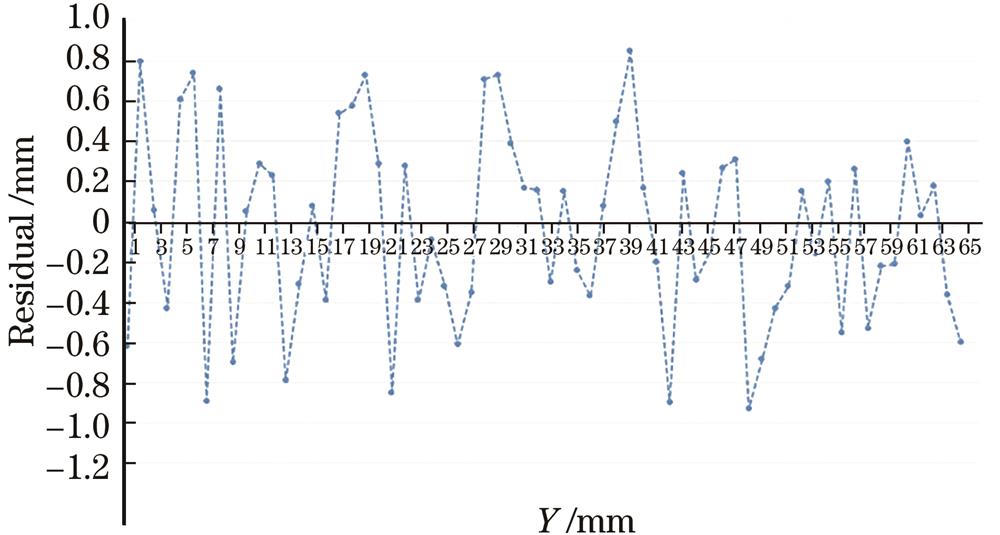

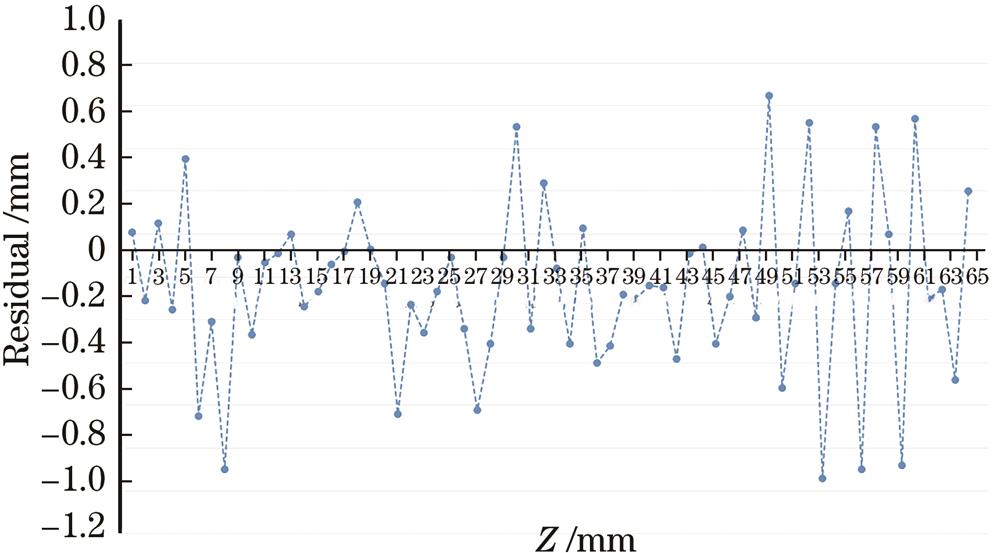

对线特征匹配法与设计数据辅助法检测得到的拼接误差按照X、Y、Z等3个方向进行对比,得到残差图,如

由

基于上述实例实验,设计数据辅助法在拼接误差上的检测能力与线特征匹配法相差无几,但在线形误差上的检测能力优于线特征匹配法,有效改进了线特征匹配法。

4 结论

针对目前基于线特征匹配的桥梁钢结构构件模拟预拼装中存在的重叠率低且未考虑线形精度等问题,提出了设计数据辅助的模拟预拼装方法,通过加入设计数据恢复得到的线形特征,提高了数据间的重叠率与线形精度。具体结论如下:

基于无加工误差的仿真数据,对比角点匹配、线特征匹配、设计数据辅助等3种方法的拼接误差与线形误差,可知设计数据辅助法能够有效减小线形误差。并使用线特征匹配法与设计数据辅助法检测上海市南横引河桥钢结构构件扫描数据的加工质量,对比2种方法的检测结果,验证了所提方法的实用性。

本研究使用的桥梁钢结构构件扫描数据类型有限,未来可使用更多类型的桥梁钢结构构件数据进行实验,以改善现有算法,提高其适用性,构建一个系统性的桥梁钢结构预拼装方法,并广泛应用于工程实践中。

[1] 高腾, 季峰, 王春林, 等. 三维激光扫描技术在钢结构数字模拟预拼装方面的应用[J]. 建筑施工, 2018, 40(6): 1035-1037.

Gao T, Ji F, Wang C L, et al. Application of 3D laser scanning technology to digital simulated pre-assembly of steel structures[J]. Building Construction, 2018, 40(6): 1035-1037.

[2] 周绪红, 刘界鹏, 程国忠, 等. 基于点云数据的大型复杂钢拱桥智能虚拟预拼装方法[J]. 中国公路学报, 2021, 34(11): 1-9.

Zhou X H, Liu J P, Cheng G Z, et al. Intelligent virtual trial assembly of large and complex steel arch bridges based on point cloud data[J]. China Journal of Highway and Transport, 2021, 34(11): 1-9.

[3] 郭祺, 杨振龙, 冀小伟. 重型钢构件虚拟预拼装技术研究[J]. 建筑施工, 2021, 43(9): 1786-1788.

Guo Q, Yang Z L, Ji X W. Research on virtual pre-assembly technology of heavy steel component[J]. Building Construction, 2021, 43(9): 1786-1788.

[4] 李韦童, 邓念武. 一种预拼装钢构件的点云自动分割算法[J]. 武汉大学学报(工学版), 2022, 55(3): 247-252.

Li W T, Deng N W. An automatic point cloud data segmentation algorithm for pre-assembled steel structures[J]. Engineering Journal of Wuhan University, 2022, 55(3): 247-252.

[5] 罗永权, 张鸿飞. 三维激光扫描技术在桥梁构件模拟预拼装中的应用[J]. 测绘与空间地理信息, 2017, 40(11): 167-170.

Luo Y Q, Zhang H F. 3D laser scanning technology in the application of the simulated bridge members assembled[J]. Geomatics & Spatial Information Technology, 2017, 40(11): 167-170.

[6] 付洋杨, 吕彦雷. 三维激光扫描虚拟预拼装技术在钢结构工程上的应用分析[J]. 中国建筑金属结构, 2020(4): 45-47.

Fu Y Y, Lü Y L. Application analysis of three-dimensional laser scanning virtual pre-assembly technology in steel structure engineering[J]. China Construction Metal Structure, 2020(4): 45-47.

[7] 刘晓光, 潘永杰. 虚拟预拼装技术在钢桁梁中的应用研究[J]. 铁道建筑, 2020, 60(1): 1-6.

Liu X G, Pan Y J. Application of virtual pre-assembly technology for steel truss girder[J]. Railway Engineering, 2020, 60(1): 1-6.

[8] 单丽杰, 岳建平. 基于LiDAR点云的高压电塔自动提取算法[J]. 激光与光电子学进展, 2021, 58(24): 2428009.

[9] 徐田野, 丁海勇. 基于融合图卷积的深度学习点云分类方法[J]. 激光与光电子学进展, 2022, 59(2): 0228005.

[10] 李琪琪, 花向红, 赵不钒, 等. 一种室内场景点云平面分割的新方法[J]. 中国激光, 2021, 48(16): 1604002.

[11] Guan H Y, Li J, Yu Y T, et al. Using mobile laser scanning data for automated extraction of road markings[J]. ISPRS Journal of Photogrammetry and Remote Sensing, 2014, 87: 93-107.

[12] 汪文琪, 李宗春, 付永健, 等. 基于改进多规则区域生长的点云多要素分割[J]. 光学学报, 2021, 41(5): 0528001.

[13] 陈振明, 隋小东, 李立洪, 等. 钢结构预拼装技术研究与应用[J]. 施工技术, 2019, 48(8): 100-103.

Chen Z M, Sui X D, Li L H, et al. Research and application of pre-assembling technology for steel structures[J]. Construction Technology, 2019, 48(8): 100-103.

[14] Cabaleiro M, Riveiro B, Arias P, et al. Automatic 3D modelling of metal frame connections from LiDAR data for structural engineering purposes[J]. ISPRS Journal of Photogrammetry and Remote Sensing, 2014, 96: 47-56.

[15] Valero E, Adán A, Cerrada C. Automatic method for building indoor boundary models from dense point clouds collected by laser scanners[J]. Sensors, 2012, 12(12): 16099-16115.

[16] Kim M K, Sohn H, Chang C C. Automated dimensional quality assessment of precast concrete panels using terrestrial laser scanning[J]. Automation in Construction, 2014, 45: 163-177.

[17] 蒋海里, 陈柳花, 程效军, 等. 基于线特征匹配的钢结构模拟预拼装方法[J]. 北京测绘, 2021, 35(8): 997-1001.

Jiang H L, Chen L H, Cheng X J, et al. A simulation pre-assembly method of steel structure based on line feature matching[J]. Beijing Surveying and Mapping, 2021, 35(8): 997-1001.

[18] 汤慧, 周明全, 耿国华. 基于扩展的点特征直方图特征的点云匹配算法[J]. 激光与光电子学进展, 2019, 56(24): 241503.

[19] Besl P J, McKay N D. A method for registration of 3-D shapes[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 1992, 14(2): 239-256.

[20] 王鹏, 朱睿哲, 孙长库. 基于改进的RANSAC的场景分类点云粗配准算法[J]. 激光与光电子学进展, 2020, 57(4): 041510.

[21] 王来强, 包静. 附加主方向判定的PCA点云数据初始配准算法[J]. 测绘地理信息, 2021, 46(6).

Wang L Q, Bao J. Initial registration algorithm for PCA point cloud data with additional main direction decision[J]. Journal of Geomatics, 2021, 46(6).

[22] 张建民, 陈富健, 龙佳乐. 基于图像处理的点云滤波算法[J]. 激光与光电子学进展, 2021, 58(6): 0610015.

[23] 邹正, 邹进贵, 胡海洋. 不同机载LiDAR点云滤波算法对比分析[J]. 测绘地理信息, 2021, 46(5): 52-56.

Zou Z, Zou J G, Hu H Y. Comparative analysis on different airborne Li DAR point cloud filtering algorithms[J]. Journal of Geomatics, 2021, 46(5): 52-56.

Article Outline

朱明芳, 杨光. 基于线特征匹配的模拟预拼装方法的改进[J]. 激光与光电子学进展, 2023, 60(19): 1912002. Mingfang Zhu, Guang Yang. Improved Simulation Preassembly Method Based on Line Feature Matching[J]. Laser & Optoelectronics Progress, 2023, 60(19): 1912002.