激光抛光DC53淬硬钢试验研究  下载: 538次

下载: 538次

1 引言

模具表面精加工是模具制造过程中的一道重要工序,但一直未能得到很好的解决,特别是对硬度较高的淬硬钢表面的精加工。模具的精抛光仍然需要手动抛光去完成,占整个模具总制造时间的20%以上[1]。激光抛光是一种非接触式表面处理技术[2],相对于铣削、磨削[3]、电化学抛光[4]等传统减材加工技术,激光抛光具有非接触、无环境污染、可选择区域等优点。其原理是激光能量作用在材料表面,使材料表面的温度迅速升高,当温度达到材料的熔点时,材料表层物质开始熔化。熔化后,熔融材料在重力的影响下由曲率高的地方向曲率低的地方流动,从而实现材料的再次分配并获得光滑表面。

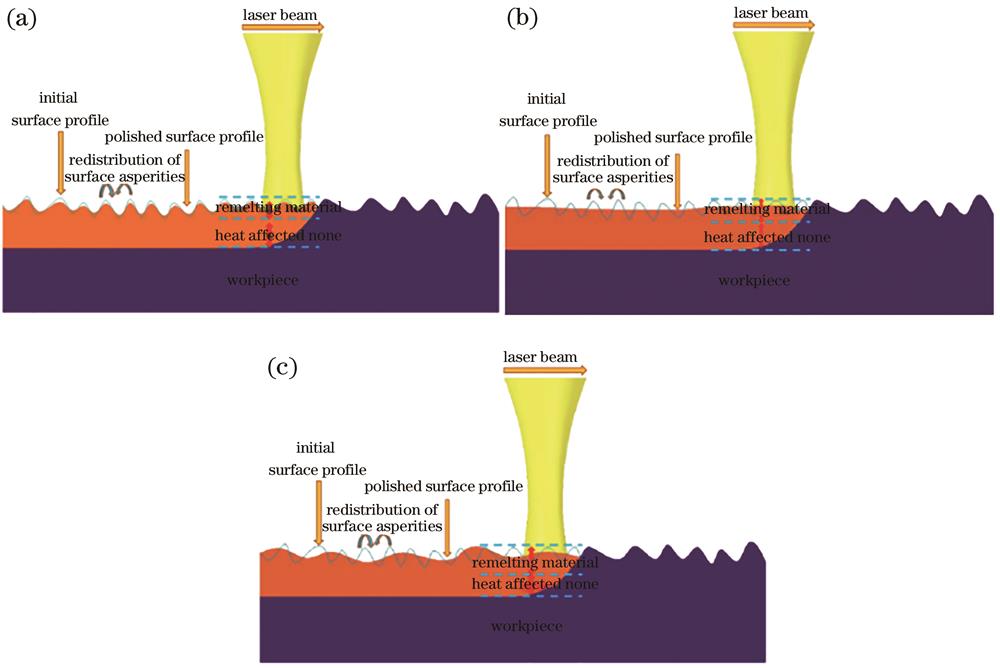

随着近几年激光技术的飞速发展[5],激光加工设备成本大幅降低。激光抛光技术是基于高能量激光束下材料表面薄层的微熔和固化。Ramos-Grez等[6]认为在激光抛光作用下的表面改性有两种状态:表面浅熔融(SSM)和表面过熔融(SOM)。未经过处理的材料表面由许多大小不一的峰和谷组成,SSM是由于激光束作用在材料表面时间较短,在峰腰及其以上位置形成熔融区域,熔融区材料在自身的重力和表面张力以及其他形式力的影响下,由上至下填满谷底从而获得更低的表面粗糙度。而SOM是由于激光束作用在材料表面时间较长或能量密度过大,材料表面完全熔化,作用在熔池表面的力持续时间大于熔池本身的凝固时间,以至于熔融材料还未停止振荡就已经凝固,重新生成了不平整表面。Bhaduri等[7]研究了能量密度对三维(3D)打印316L不锈钢表面特征的影响,结果发现:当能量密度为18~20 J/cm2时,表面烧蚀严重,产生了表面过熔融现象;当能量密度低于13 J/cm2时,材料表面产生了闪亮的金属光泽,相比于高能量密度,此时的表面抛光效果更好。还研究了脉冲激光在X和Y方向的重叠率对表面粗糙度的影响,试验结果表明,无论是X方向还是Y方向,在重叠率82%~95%范围内,随着重叠率的增大表面粗糙度逐渐降低。黄加福等[8]研究了影响激光抛光效果的各类因素,结果表明,激光能量密度与激光辐照时间对抛光效果影响最大。Mai等[9]通过改变焦距来改变光束照射到工件表面的光斑直径以及功率密度,试验结果表明,合理地改变离焦量可以获得更光滑的表面形貌。Chow等[10]对初始表面粗糙度分别为700 nm、300 nm、250 nm的AISI H13试样进行了试验,结果表明,离焦量的范围在1.3~1.8 mm时,700 nm的初始表面粗糙度工件获得的抛光效果最佳,而对于初始表面粗糙度为250 nm的工件没有产生明显的改善。不同的初始表面需要不同的激光参数进行抛光,将抛光高表面粗糙度的激光参数应用到低表面粗糙度工件上则效果不佳,甚至可能产生反效果。廖聪豪等[11]研究了激光抛光对增材制造TC4钛合金表面耐蚀性的影响,结果表明,抛光后钛合金表面粗糙度的降低会导致自腐蚀电位升高。激光抛光既能抛光非金属材料,例如玻璃[12]、陶瓷[13]、光学材料KDP晶体[14]等,又能抛光金属材料。国内外研究学者对模具钢[15-17]、不锈钢[18-19]、工具钢[20-22]、钛合金[23-25]等金属材料进行了大量抛光试验,取得了良好的抛光效果。但是很少有关于激光抛光淬硬钢的研究。

本文采用波长为1064 nm的连续激光对DC53淬硬钢表面进行抛光研究。通过控制变量法研究了激光功率、扫描速度、扫描间距等因素对表面粗糙度的影响,并研究了抛光后的DC53淬硬钢材料性能。

2 材料和方法

2.1 试验材料

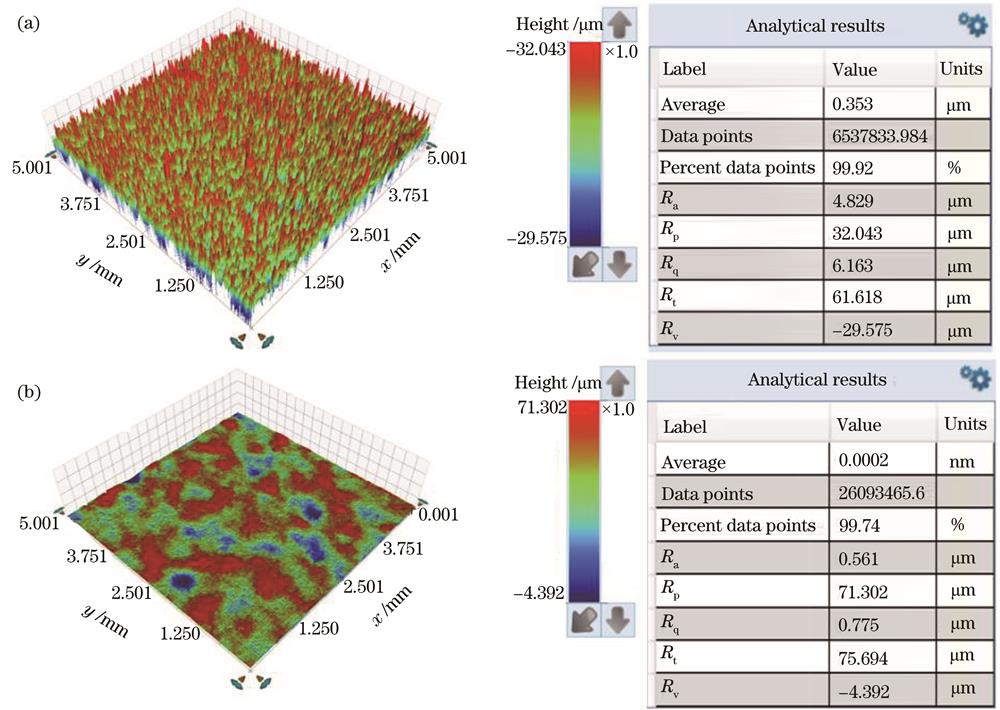

本文采用初始粗糙度Ra=4.829 μm 的DC53模具钢进行试验,其基本化学成分见

表 1. DC53模具钢的化学成分

Table 1. Chemical composition of DC53 die steel

|

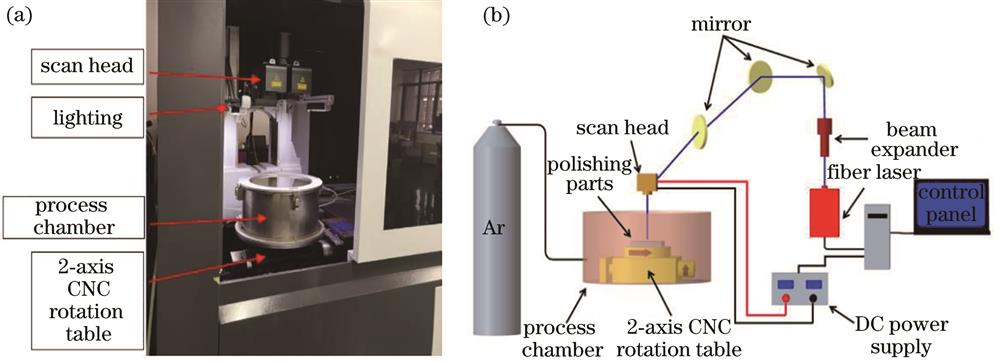

2.2 试验设备和测试设备

抛光设备采用创鑫公司的波长为1064 nm的连续光纤激光器(MFSC-1000W),激光功率在150~1000 W范围内,所使用的激光振镜均是菲雷泰克生产的SDL-F20PR0-3,焦距为720 mm,激光器的可变焦范围为60 mm,激光光斑在焦点位置的直径为0.3 mm。本文所有抛光试验均在样品表面离振镜底部距离为720 mm处上进行,即不考虑离焦量。连续激光光束有两种能量分布形式,分别是高斯光束和平顶光束,试验中的连续激光器发射近平顶光束。

图 1. 激光抛光试验。(a)装置图;(b)原理图

Fig. 1. Laser polishing test. (a) Device diagram; (b) principle diagram

2.3 试验方法

抛光前先用洗板水清洗样品表面,用乙醇清洁透光率为99.8%的石英玻璃,并用无尘布擦拭,以减少可控环境因素对试验的影响。为了研究连续光纤激光器的各种激光参数对DC53模具钢表面形貌的影响,本文分析了激光功率、扫描速度、扫描距离等因素对表面粗糙度的影响。首先采用不同激光功率、不同扫描速度的连续激光对样品进行抛光,抛光范围为10 mm×10 mm正方形区域。抛光后,分析各种激光因素对表面粗糙度的影响,找到最佳参数集。为了更大程度地降低表面粗糙度,在接下来的试验中引入可变的扫描距离。研究扫描间距(重叠率)对表面粗糙度的影响。

3 结果和讨论

3.1 工艺参数优化

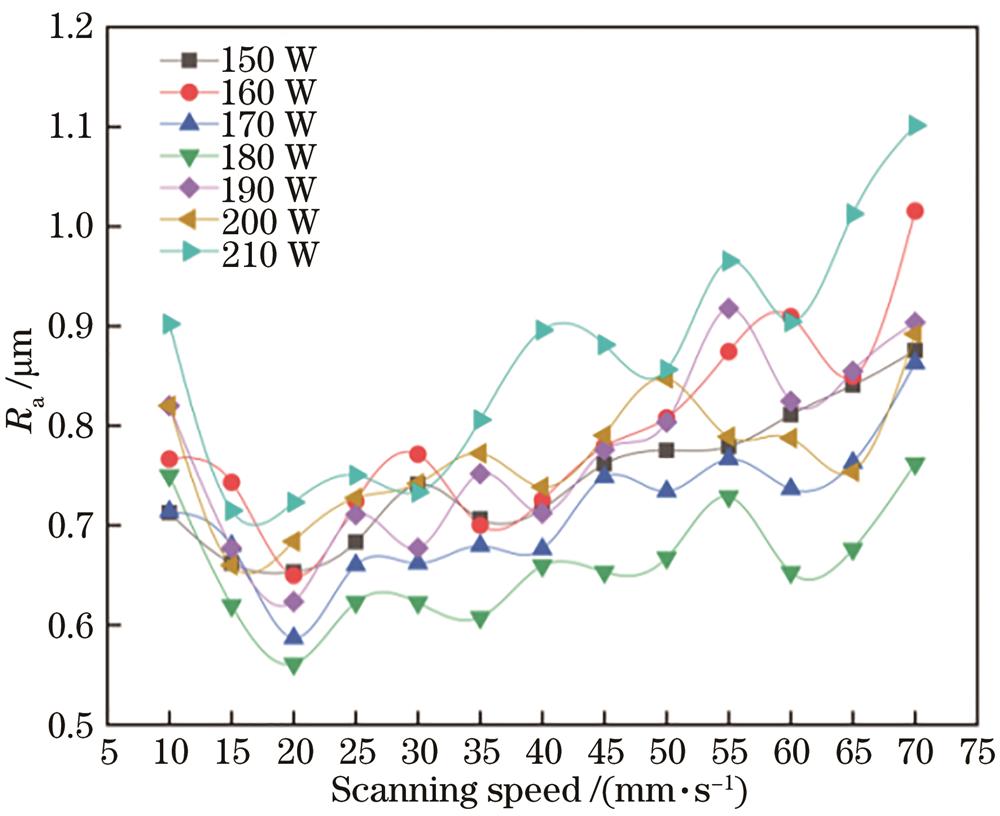

为了研究不同激光功率、扫描速度对DC53模具钢表面粗糙度的影响,连续光纤激光器的试验参数如

表 2. 试验参数

Table 2. Experimental parameters

|

图 2. 不同功率下扫描速度对表面粗糙度影响

Fig. 2. Effect of scanning speed on surface roughness under different powers

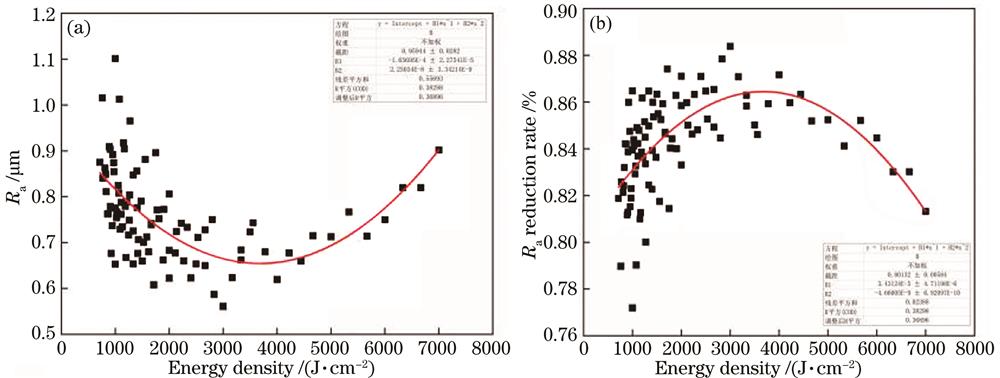

式中:P为功率(单位:W);Vf为激光扫描速度(单位:mm/s);D为光斑直径(单位:mm)。

图 3. 散点图。(a)能量密度和表面粗糙度;(b)能量密度和表面粗糙度降低率

Fig. 3. Scatter plot. (a) Energy density and surface roughness; (b) energy density and surface roughness reduction rate

图 4. 激光抛光的机理。(a)不完全熔化;(b)表面浅熔融;(c)表面过熔融

Fig. 4. Mechanism of laser polishing. (a) Incomplete melting; (b) shallow surface melting; (c) surface over melting

通过白光干涉仪观察激光抛光前后的表面形貌,如

图 5. 激光抛光前后的表面形貌对比。(a)激光抛光前;(b)激光抛光后

Fig. 5. Comparison of surface topography before and after laser polishing. (a) Before laser polishing; (b) after laser polishing

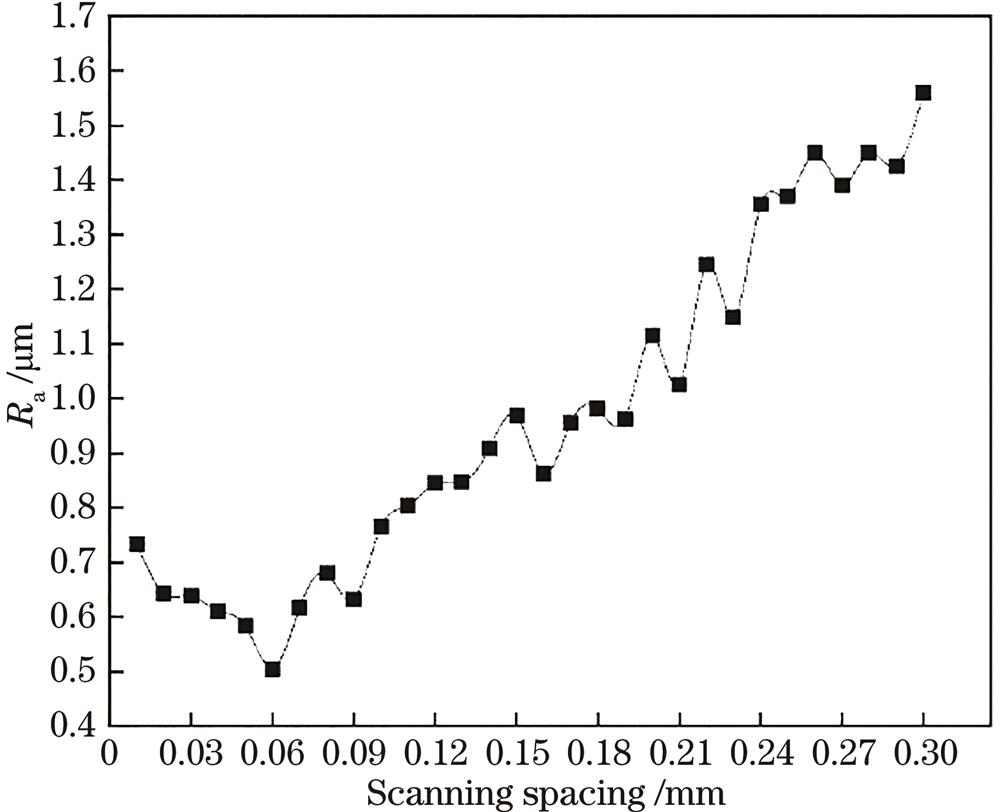

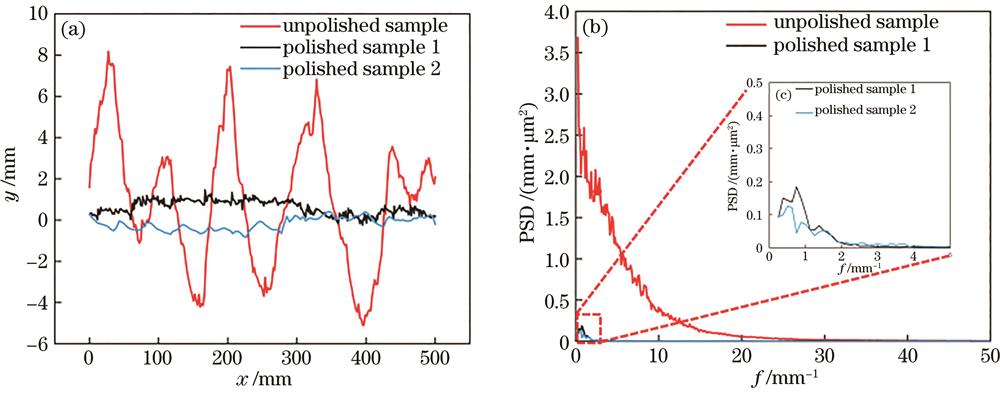

在前一次分析中观察到,虽然Ra得到了有效的降低,但在最佳参数下的抛光表面最大轮廓波峰高度Rp却高于初始表面,这说明抛光表面产生了新的山峰。为了进一步研究激光抛光工艺参数对表面粗糙度的影响,减少表面次生粗糙度的产生,引入变量扫描间距,扫描距离是两条激光路径中心线之间的垂直距离,本试验中激光光斑直径为0.3 mm。当扫描距离为0时,两条激光路径完全重叠,重叠率为100%;当扫描距离大于或等于0.3 mm时,两条激光路径不重叠,重叠率为0%。因此扫描间距最高选0.3 mm。在180 W的激光功率和20 mm/s的扫描速度下,通过改变扫描间距设计单因素试验,扫描间距变化范围为0.01~0.3 mm。当引入扫描间距后,从

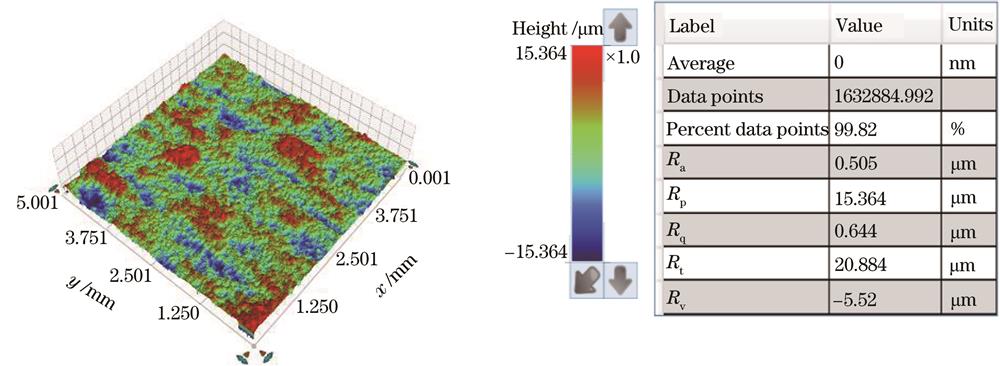

通过白光干涉仪观察激光抛光后的三维表面形貌,如

图 8. 激光抛光结果对比分析。(a)抛光前后表面轮廓;(b)功率谱密度分析结果

Fig. 8. Comparative analysis of laser polishing results. (a) Surface profiles before and after polishing; (b) power spectral density analysis results

3.2 激光抛光后材料的内部结构及性能变化

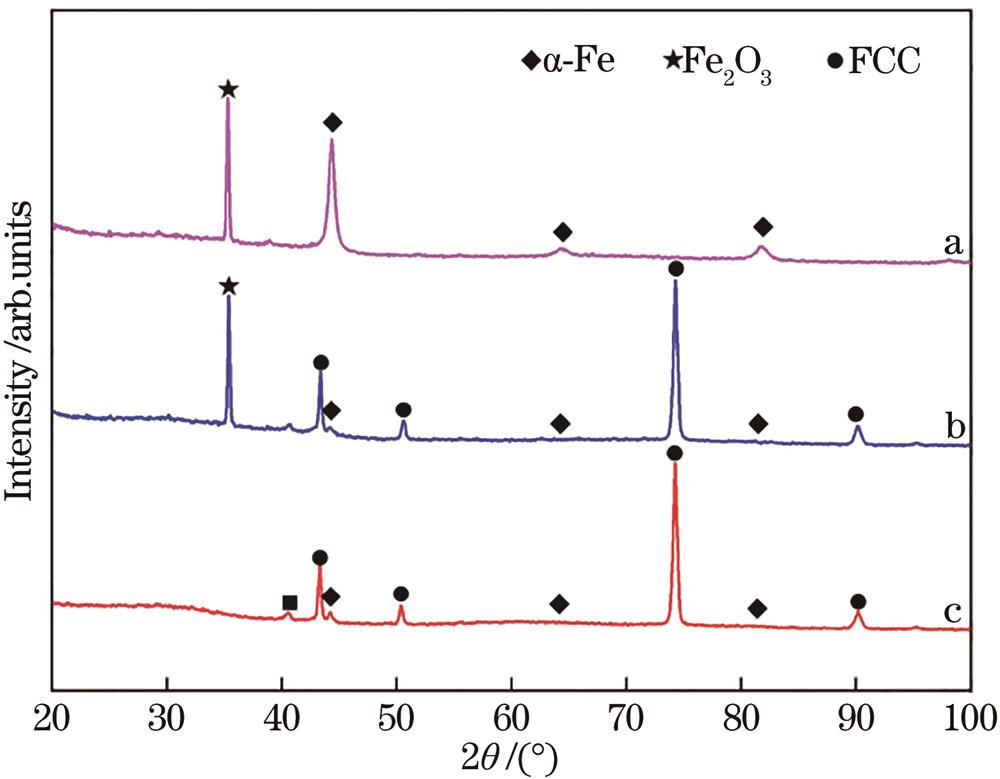

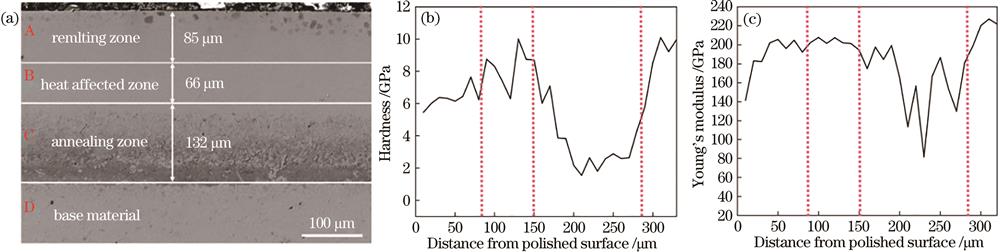

激光抛光后的材料内部显微组织、硬度和杨氏模量分别如

图 9. 抛光后材料的内部结构及性能变化。(a)显微组织;(b)硬度;(c)杨氏模量

Fig. 9. Internal structure and properties of the material after polishing. (a) Microstructure; (b) hardness; (c) internal Young's modulus

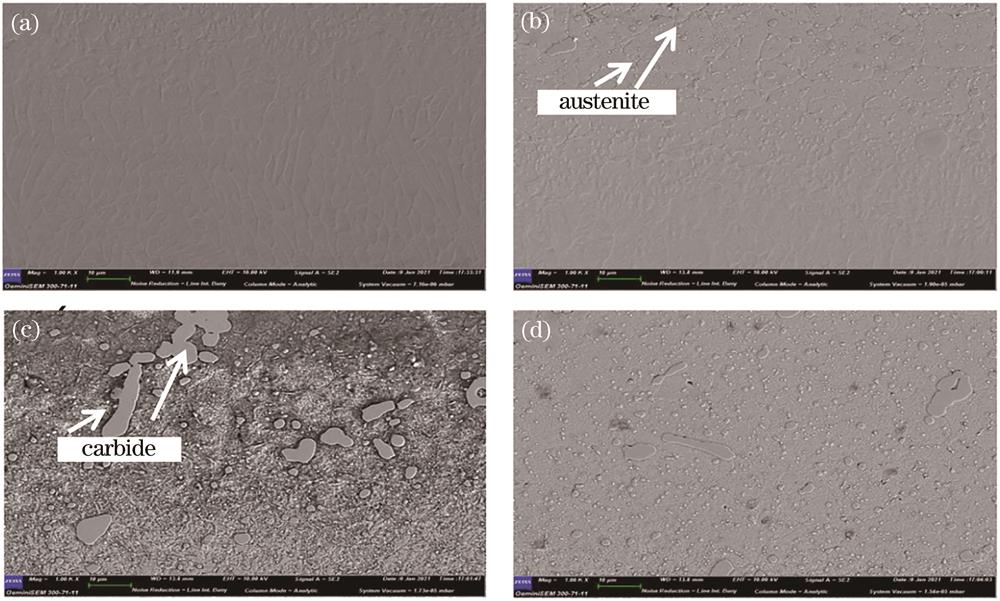

图 10. DC53材料在1000倍的扫描电镜下各区域的微观组织。(a)熔融区;(b)热影响区;(c)退火区;(d)基体区

Fig. 10. Microstructure of each region of DC53 material under 1000× scanning electron microscope. (a) Melting zone; (b) heat affected zone; (c) annealing zone; (d) matrix zone

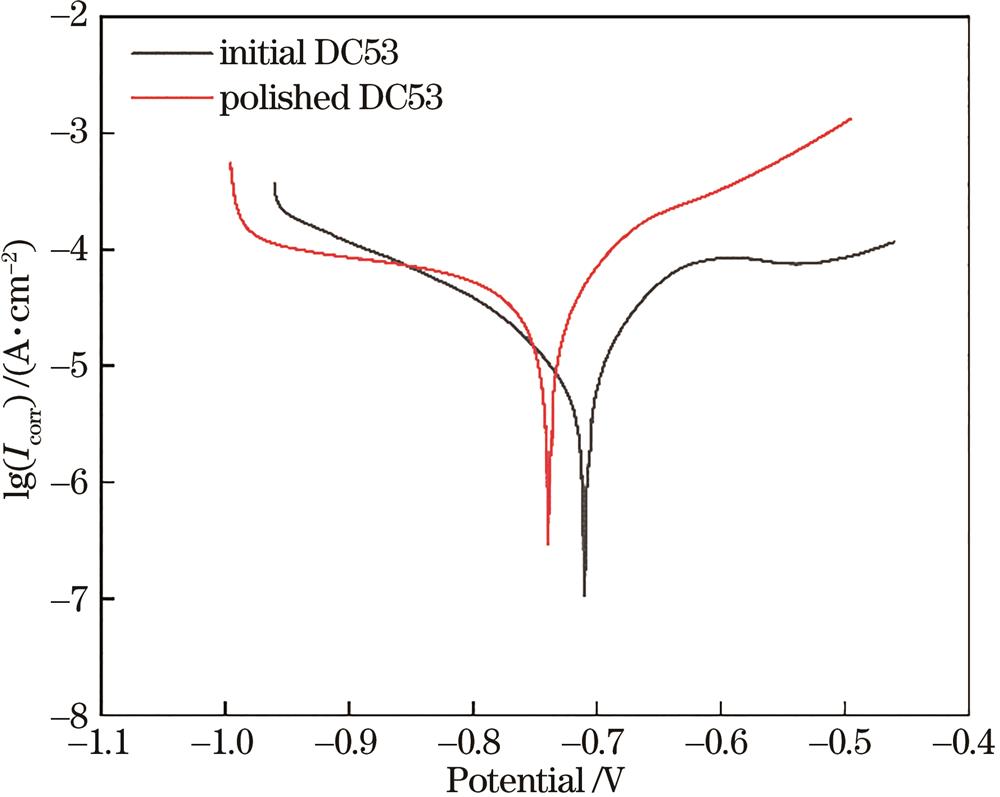

表 3. DC53抛光前后自腐蚀电位、自腐蚀电流密度和腐蚀速率

Table 3. Self-corrosion potential, self-corrosion current density, and corrosion rate of DC53 before and after polishing

|

4 结论

本文通过改变连续激光器的激光功率、扫描速度和扫描间距等参数,将初始表面粗糙度为4.829 μm的DC53淬硬钢降低至0.505 μm,表面粗糙度降低率达89.54%,而且当能量密度为3000 J/cm2时,表面能更好地被平滑。

激光抛光后,受温度的影响,材料亚表层分为四个区域,从上至下依次是熔融区、热影响区、退火区、基体。相对于基体部分,热影响区、熔融区以及退火区的硬度和杨氏模量均有所降低。

激光抛光后,材料表面的腐蚀电位从-710.484 mV降至-739.049 mV,腐蚀速率由0.67305 mpy上升至8.3004 mpy,因此相对于初始表面,激光抛光后材料表面耐腐蚀性能有所下降。

[1] Ukar E, Lamikiz A, López de Lacalle L N, et al. Laser polishing of tool steel with CO2 laser and high-power diode laser[J]. International Journal of Machine Tools and Manufacture, 2010, 50(1): 115-125.

[2] 戴伟, 郑志镇, 李建军, 等. 金属材料表面的激光抛光研究进展[J]. 激光与光电子学进展, 2015, 52(11): 110001.

[3] 魏晓丽. 探索模具制造中模具表面精加工技术[J]. 科技创新导报, 2019, 16(25): 64-66.

Wei X L. Exploring the finishing Technology of Mould Surface in Mould Manufacturing[J]. Science and Technology Innovation Herald, 2019, 16(25): 64-66.

[4] Gomez-Gallegos A A, Mill F, Mount A R. Surface finish control by electrochemical polishing in stainless steel 316 pipes[J]. Journal of Manufacturing Processes, 2016, 23: 83-89.

[5] 陈滋鑫, 周后明, 徐采星. 激光熔覆裂纹研究现状[J]. 激光与光电子学进展, 2021, 58(7): 0700006.

[6] Ramos-Grez J A, Bourell D L. Reducing surface roughness of metallic freeform-fabricated parts using non-tactile finishing methods[J]. International Journal of Materials and Product Technology, 2004, 21(4): 297-316.

[7] Bhaduri D, Penchev P, Batal A, et al. Laser polishing of 3D printed mesoscale components[J]. Applied Surface Science, 2017, 405: 29-46.

[8] 黄加福, 魏昕, 谢小柱, 等. 影响激光抛光效果的因素分析[J]. 激光与光电子学进展, 2008, 45(12): 20-24.

[9] Mai T A, Lim G C. Micromelting and its effects on surface topography and properties in laser polishing of stainless steel[J]. Journal of Laser Applications, 2004, 16(4): 221-228.

[10] Chow M T C, Bordatchev E V, Knopf G K. Experimental study on the effect of varying focal offset distance on laser micropolished surfaces[J]. The International Journal of Advanced Manufacturing Technology, 2013, 67(9/10/11/12): 2607-2617.

[11] 廖聪豪, 周静, 沈洪. 增材制造TC4钛合金在激光抛光前后的电化学腐蚀性能[J]. 中国激光, 2020, 47(1): 0102003.

[12] Weingarten C, Heidrich S, Wu Y C, et al. Laser polishing of glass[J]. Proceedings of SPIE, 2015, 9633: 963303.

[13] 孔令瑞. 陶瓷材料的激光微加工技术研究[D]. 武汉: 华中科技大学, 2014.

KongL R. A study on laser micro-machining of ceramics material[D]. Wuhan: Huazhong University of Science and Technology, 2014.

[14] 吕可鑫, 韩雪松. 超快激光抛光硬脆光学材料工艺数值模拟研究[J]. 激光与光电子学进展, 2021, 58(5): 0532001.

[15] Jia Z X, Liu Y W, Li J Q, et al. Crack growth behavior at thermal fatigue of H13 tool steel processed by laser surface melting[J]. International Journal of Fatigue, 2015, 78: 61-71.

[16] Zhou Y Q, Zhao Z Y, Zhang W, et al. Experiment study of rapid laser polishing of freeform steel surface by dual-beam[J]. Coatings, 2019, 9(5): 324.

[17] 张伟康, 戴伟, 郑志镇, 等. 激光抛光H13模具钢自由表面演变的数值模拟与验证[J]. 中国激光, 2019, 46(7): 0702002.

[18] Chik N, Wan Md Zain W S, Mohamad A J, et al. Bacterial adhesion on the titanium and stainless-steel surfaces undergone two different treatment methods: polishing and ultrafast laser treatment[J]. IOP Conference Series: Materials Science and Engineering, 2018, 358: 012034.

[19] Obeidi M A, McCarthy E, O'Connell B, et al. Laser polishing of additive manufactured 316L stainless steel synthesized by selective laser melting[J]. Materials, 2019, 12(6): 991.

[20] Chang C S, Yang K S, Chung C K, et al. Surface quality, microstructure, and mechanical properties of the SKD 61 tool steel with prior heat treatment affected by single- and double-pass continuous wave laser polishing[J]. The International Journal of Advanced Manufacturing Technology, 2017, 92(5/6/7/8): 1643-1658.

[21] Chen Y D, Tsai W J, Liu S H, et al. Picosecond laser pulse polishing of ASP23 steel[J]. Optics & Laser Technology, 2018, 107: 180-185.

[22] 那冉, 陈涛. 38CrMoAl表面YAG激光抛光技术研究[J]. 激光与光电子学进展, 2016, 53(1): 011402.

[23] Li K, Zhao Z Y, Zhou H M, et al. Numerical analyses of molten pool evolution in laser polishing Ti6Al4V[J]. Journal of Manufacturing Processes, 2020, 58: 574-584.

[24] Zhang C, Zhou J, Shen H. Role of capillary and thermocapillary forces in laser polishing of metals[J]. Journal of Manufacturing Science and Engineering, 2017, 139(4): 041019.

[25] 周宇羚, 单等玉, 王争飞, 等. 激光抛光3D打印钛合金板的机理及工艺研究[J]. 应用激光, 2019, 39(4): 621-627.

尹杰, 周后明, 赵振宇, 周浩, 李凯, 王超. 激光抛光DC53淬硬钢试验研究[J]. 激光与光电子学进展, 2023, 60(1): 0114004. Jie Yin, Houming Zhou, Zhenyu Zhao, Hao Zhou, Kai Li, Chao Wang. Experimental Research on Laser Polishing of DC53 Hardened Steel[J]. Laser & Optoelectronics Progress, 2023, 60(1): 0114004.