应用双弹光级联差频调制的红外材料应力缺陷检测研究

1 引言

Si、Ge、GaAs等材料良好的透光范围分别为1.2~7 μm、2~14 μm、1~14 μm,透光范围覆盖短波红外、中波红外和长波红外等波段,被制作成窗口、透镜等光学元件,广泛应用于夜视仪、热像仪等红外探测系统[1-3]。与此同时,Si、Ge、GaAs等红外材料还是优良的半导体材料,广泛应用于二极管、三极管、微处理器和存储器等各种集成电路[4]。

红外材料从晶体生长到加工成元件整个过程会引入应力,例如晶体生长过程中空位缺陷、位错缺陷等会产生结构应力,退火冷却过程的不均匀塑性变形或体积变化会产生残余应力,加工过程中的切割、磨削、抛光、装载夹持会产生机械应力。应力较大时,材料的机械强度和热稳定性降低,甚至引起材料及元件破裂;较小的应力也会降低折射率均匀性,使元件产生双折射,最终导致光电探测系统成像畸变和成像像散等危害[5-6]。此外,半导体制造继续朝着更大的晶圆、更薄的薄膜和更小的封装方向发展,红外材料的应力缺陷会降低半导体器件性能和可靠性,甚至使器件失效。对红外材料及元件的应力缺陷进行测试分析,尽可能规避或消除应力缺陷,完成低缺陷红外材料生产和筛选,是确保高性能和高可靠红外光学系统、半导体集成电路研制和生产的关键。

目前,已经开发了多种应力分析方法用于应力缺陷测量。最常用的有x射线衍射方法和超声显微方法。x射线衍射方法以布拉格衍射角测量晶格间距的变化,实现应力缺陷测量[7]。该方法灵敏度高,但x射线衍射测量耗时,且单点测量,不适合于大尺寸红外材料的实时检测。超声显微方法是一种全视野、非破坏性的应力缺陷检测技术[8],测量速度快、成本低,但必须采用耦合液耦合超声波,不适用于实时在线检测,并且容易二次污染样品。实际上,当应力缺陷存在时,会产生双折射现象。入射光沿两个应力主轴方向分解为振动方向互相垂直、传播速度不同的寻常光和非寻常光,使出射光产生一个附加的延迟量。根据应力双折射效应,国内外开展了大量红外材料应力缺陷的光学测量方法,其中最广泛研究的是偏振补偿法和偏振调制法。偏振补偿法主要基于Senarmont补偿原理,在样品和检偏器之间插入一个1/4波片,通过旋转检偏器观测偏振角度来实现应力测量[9]。偏振补偿测量方法具有仪器结构简单,测量孔径大等优势。但通过机械旋转检偏器、波片的应力测量,无法满足高精度应力测量需求。偏振调制法基于法拉第旋光器、电光调制器、弹光调制器等。相较于其他偏振调制方法,弹光调制技术具有宽光谱范围、高调制频率、大通光孔径、高调制纯度、工作稳定等应用优势[10-12]。Wang B L等人采用弹光调制技术实现了应力双折射延迟量和快轴方向同时测量。测量灵敏度高,速度快,但数据处理需配置多个锁相放大器,测量操作复杂,成本昂贵。然而,最为遗憾的是目前还没有解决同时满足Si、Ge、GaAs等红外材料应力缺陷测量技术方法。

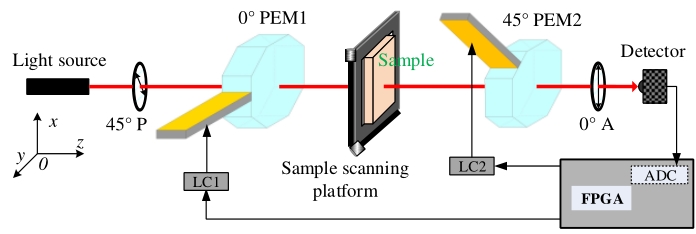

综上,本文利用弹光偏振调制技术优势,将弹光调制器工作控制及测量数据的处理在同一个现场可编程逻辑门阵列(Field programmable gate array,FPGA)实现,开展双弹光级联的差频调制研究,并应用于红外材料应力缺陷快速、高精度测量。

1 测量原理

当红外材料存在应力缺陷时,应力缺陷会造成入射光的双折射现象。入射光沿两个应力主轴方向分解为振动方向互相垂直、传播速度不同的寻常光和非寻常光,使出射光产生一个光程差[13]。该光程差称之为应力双折射延迟量,描述为

其中,C为红外材料的应力光学系数,d为材料厚度,

如

其中,

其中

上式中,

两个PEM调制相位项

由

在本测量系统中,采用FPGA控制PEM工作,同时,通过FPGA控制AD采样频率,将AD转换后的检测光强数字信号序列输入FPGA中,采用数字锁相数据处理同时获取两个PEM的基频信号幅值

根据

利用上述比值能够同时求解出待测样品的相位延迟量

通过两个PEM差频调制,同时完成基频信号幅值

2 实验

按照原理

PEM驱动控制及数据处理模块是以FPGA芯片为核心加工制作,FPGA芯片型号为Altera EPC IV。FPGA的DDS模块提供PEM谐振工作的方波源信号,经电感电容(LC)谐振放大电路放大后驱动PEM正常工作。调制光信号经光电探测器探测,采用12位ADC转换后输入FPGA数字锁相数据处理模块[16-17],基频信号幅值

2.1 采用波片进行系统精度和重复性定标

首先,验证和测试系统初始值。不放置任何样品,实验系统正常工作,样品扫描平台停止,检测光信号受到两个PEM调制,将调制光强信号进行数字锁相数据处理,记录约5min时长,约1500组测量数据,测量获得的基频信号幅值

图 2. 调制光信号数字锁相结果(无样品)

Fig. 2. Digital phase lock result of modulation light signals(Without sample)

无样品时,两个弹光调制的基频信号幅值

为了确定本文系统的测量精度和重复性,论文首先选用一个工作波长为3 400 nm的中红外零级波片作为样品,测试过程中实验室的温度设置为23℃,整个实验过程实验室温度波动不超过0.1℃。中红外零级波片为武汉优光科技有限责任公司生产的IRW-MgF2-WPO-3400-1/4 25.4型中红外零级波片,延迟量精度优于λ/100。波片安装在武汉优光科技APRO-25偏振器调整架中,角度旋转精度0.5°。将安装在调整架中的波片放置在扫描平台中部位置,让检测激光通过波片的中心位置,并且将波片快轴方位角调节至22.5°方位上。

系统测量信号经数字锁相获得的信号幅值记录如

图 3. 1/4波片测试结果(a)倍频幅值,(b)快轴方位角,(c)延迟量

Fig. 3. Measurement results of 1/4 waveplate (a)amplitude of the harmonic terms,(b)fast axis azimuth,(c)retardance.

进一步计算获得36 000次测量数据的波片快轴方位角均值为

2.2 Ge晶体样品测试实验

为了进一步实验验证本文方案红外材料应力缺陷的测量可行性,样品选用一块Ge晶体样品,晶体切向为(100)方向,晶体样品双面抛光,样品的直径为Φ30 mm,厚度为6 mm。

首先,Ge晶体样品放置在样品夹持夹具上,夹具刚好支撑住Ge晶体样品,不产生过多的夹持力。初始时检测激光刚好从样品中心通过,然后调节扫描平台扫描30×30 mm区域,并记录每次扫描空间点的测量数据。样品如

图 4. Ge样品的应力双折射延迟量二维分布测试结果(a)Ge样品,(b)应力双折射延迟量分布

Fig. 4. stress birefringence retardation two-dimensional distribution of Ge sample (a) Ge sample, (b) results of stress birefringence retardation distribution

由实验结果能够看出,整个Ge样品的应力双折射延迟量较小,整个30 mm的孔径上应力双折射延迟量平均值为16.71 nm,其中样品有三个区域应力稍大,在(84,62)mm位置存在最大应力双折射延迟量值为25.92 nm。

为了进一步观测明显的应力缺陷分布,本文设置了应力夹具,如

图 5. 施加力后的Ge样品的应力双折射延迟量二维分布测试结果(a)Ge样品,(b)应力双折射延迟量分布

Fig. 5. stress birefringence retardation two-dimensional distribution of Ge sample after applying force (a) Ge sample, (b) results of stress birefringence retardation distribution

由实验结果能够看出,通过松紧螺钉施加力后,Ge样品整个孔径上的应力双折射延迟量增加,且螺钉位置和夹具支撑位置处应力较大。从测量的应力双折射延迟量分布图还能看出应力朝向分布,施加力后,应力双折射的快轴方位角在施加力的轴线两侧对称分布,且在逐渐趋于垂直,最后在样品中部垂直与施加力的轴线。

3 实验结果与讨论

结合Ge样品的应力光学常数还能够进一步反演计算出应力大小,其中应力光学常数

其中,

根据测量获得的应力双折射延迟量分布结果,能够进一步将位置数据,测量延迟量和快轴方位角数据提取出。如

表 1. Ge样品应力双折射延迟量测量数据

Table 1. Measurement data of stress birefringence retardation in Ge samples

|

由上表记录数据,结合

4 结论

本文以两个频率不同的PEM为核心搭建了差频调制偏振分析测量系统,开展了红外材料的应力缺陷测量应用研究。红外材料应力缺陷引起的双折射,其延迟量和快轴方位角信息被加载到弹光调制信号中,利用数字锁相技术,完成了双PEM的差频信号和基频信号解调,最后完成了应力双折射两个参量测量,并且采用了二维电动扫描平移台推扫样品来实现应力分布测量。论文详细地分析了测量原理,按照原理分析研制了测试系统装置并完成了实验验证。实验完成了系统初始偏移值定标,有效地消除了PEM自身微小剩余双折射的影响;采用红外波片作为标准样品完成了测量系统测量精度和重复性测试,快轴方位角标准偏差为

[1] William J T, Michael E T, Paul K. Infrared optical materials[J]. Proceedings of SPIE - Inorganic Optical Materials: A Critical Review, 1996, 10286.

[2] Joshua L L, Vlachos Dionisios G. Infrared spectroscopy data- and physics-driven machine learning for characterizing surface microstructure of complex materials[J]. Nature communications, 2020, 11(1): 1-12.

[3] Pradhan J, Swain S K, Pattnaik S R, et al. Potentials of GaP as millimeter wave IMPATT diode with reference to Si, GaAs and GaN[J]. J. Infrared Millim. Waves, 2019, 38(4): 395-402.

[4] Rodriguez J B, Cerutti L, Tournié E. GaSb-based, 2.2μm type-I laser fabricated on GaAs substrate operating continuous wave at room temperature[J]. Applied Physics Letters, 2009, 94(2): 1875.

[5] Vidya G, Stephan S, Sergio C, et al. Infrared birefringence imaging of residual stress and bulk defects in multicrystalline silicon[J]. Journal of Applied Physics, 2010, 108(6): 063528.

[6] Su F, Li T H. Development of an infrared polarized microscope for evaluation of high gradient stress with a small distribution area on a silicon chip[J]. Review of Scientific Instruments, 2019, 90(6): 063108.

[7] Tsai C J, Dommann A, Nicolet M A, et al. Self-consistent determination of the perpendicular strain profile of implanted Si by analysis of x-ray rocking curves[J]. Journal of Applied Physics, 1991, 69(4): 2076-2079.

[8] Wang S K, Lee C C, Tsai C S. Nondestructive Visualization and Characterization of Material Joints Using a Scanning Acoustic Microscope[J]. Ultrasonics Symposium, 1977: 171-175.

[9] Horn G, Lesniak J, Mackin T, et al. Infrared grey-field polariscope: A tool for rapid stress analysis in microelectronic materials and devices[J]. Review of Scientific Instruments, 2005, 76(4).

[10] 李克武, 王黎明, 王志斌, 等. 弹光调制和电光调制联合测剩余双折射[J]. 中国激光, 2016, 43(5): 0508003.

[11] Wang B, List J. Basic optical properties of the photoelastic modulator: Part I. Useful aperture and acceptance angle[J]. Proceedings of SPIE - The International Society for Optical Engineering, 2005: 5888.

[12] WangS, HanX, WangY, et al. Dispersion of the Retardation of a Photoelastic Modulator. Applied Sciences. 2019, 9(2): 341.

[13] Michele, Scafidi, Giuseppe, et al. Review of photoelastic image analysis applied to structural birefringent materials: glass and polymers[J]. Optical Engineering, 2015, 54(8): 081206.

[14] 廖延彪. 偏振光学[M]. 北京: 科学出版社, 2003: 51-62.

[15] Zeng A, Li F, Zhu L, et al. Simultaneous measurement of retardance and fast axis angle of a quarter-wave plate using one photoelastic modulator[J]. Applied Optics, 2011, 50(22): 4347.

[16] 王爽, 韩燮, 李晓, 等. 弹光调制测椭偏参量的数字锁相数据处理[J]. 光学精密工程, 2018, 26(6): 1314-1321.

[17] Li K W, Zhang R, Jing N, et al. Fast and full range measurements of ellipsometric parameters using a 45° dual-drive symmetric photoelastic modulator[J]. Optics Express, 2017, 25(5): 5725-5733.

[18] John H B, Simon G K, Eric S, et al. Refractive index measurements of Ge[J]. Proceedings of SPIE - Infrared Sensors, Devices, and Applications, 2016: 99740X.

[19] Feldman A, Waxler R M, Horowitz D. Photoelastic constants of germanium[J]. Journal of Applied Physics, 1978, 49(4): 2589-2590.

李克武, 王爽, 李孟委, 王志斌. 应用双弹光级联差频调制的红外材料应力缺陷检测研究[J]. 红外与毫米波学报, 2024, 43(1): 126. Ke-Wu LI, Shuang WANG, Meng-Wei LI, Zhi-Bin WANG. Research on the stress defect detection of infrared material using differential frequency modulation with cascaded dual photoelastic modulators[J]. Journal of Infrared and Millimeter Waves, 2024, 43(1): 126.