6061铝合金近原子尺度化学机械抛光工艺优化

6061 aluminum alloy is widely employed in aerospace, optical manufacturing, and other fields in the production of mirrors due to its high reflectivity, easy machining, and sound stability after forming. However, at present, the surface roughness of aluminum mirrors using grinding and diamond turning machining methods is large, and the diffraction and scattering effects are too serious, which reduces the performance of aluminum mirrors. As an ultra-precision machining technology to obtain high quality surface, chemical mechanical polishing technology has been widely studied in the polishing of aluminum and its alloys. However, due to the presence of Mg2Si hard particles and other elements in 6061 aluminum alloy, it is difficult to obtain ultra-smooth surfaces at present, and the influence of various parameters on the polishing process is still unclear. To this end, we investigate the influence of the parameters in the polishing solution on the surface quality of 6061 aluminum alloy and optimize a chemical mechanical polishing solution for 6061 aluminum alloy. The polishing solution can remove surface defects and obtain a good surface with a surface roughness of less than 0.4 nm. Therefore, our research can fill the current gap in the ultra-precision machining of 6061 aluminum alloy and contribute to the performance improvement of aluminum alloy mirrors.

Firstly, the chemical mechanical polishing experiments of 6061 aluminum alloy are carried out by single factor control of different oxidant H2O2, corrosion inhibitor BTA concentration, and pH from acidity to alkaline in the polishing solution. After polishing, the Zygo interferometer is adopted to characterize the surface morphology and roughness to explore the effect of each parameter acting alone. Then, according to the influence law of each single factor, based on the response surface method (RSM), we set up a three-factor, three-level experiment, and utilize ANOVA to test the effect of degree of each parameter on the surface quality. The surface composition of the aluminum part is measured by an X-ray photoelectron spectrometer (XPS) and the interaction of parameters is analyzed to predict the composition ratio of the polishing solution which can obtain the best surface quality. Finally, atomic force microscopy (AFM) is leveraged to further measure the surface roughness after polishing and evaluate the accuracy of the predicted results.

The surface quality of 6061 aluminum alloy is poor when only abrasive grains and pH alone act (Fig. 4), which helps further reduce the surface roughness after adding a certain concentration of H2O2. However, the surface inevitably produces deeper craters (Fig. 6), the surface quality is significantly improved with the addition of BTA, and the surface roughness is reduced to a sub-nanometer scale (Fig. 8). This is because aluminum as an amphoteric metal corrodes severely with both acids with too small a pH and bases with a large pH, and neutral aluminum is difficult to remove as it is too stable. After adding H2O2 and BTA, the aluminum first acts with H2O2 in a weak alkaline environment to promote the oxidation reaction of aluminum, thus generating Al2O3, AlOOH, and Al(OH)3 oxide layers (Fig. 10). Then BTA forms a passivation film on the oxide layer surface. The raised area on the surface of the aluminum parts makes it easy to contact with the abrasive particles and polishing pad to achieve material removal. However, the pits are protected from excessive corrosion by the passivation film to achieve local ultra-smooth polishing (Fig. 11). Finally, RSM is adopted to optimize the composition ratio of the polishing solution to achieve a balance between oxidation reaction, passivation reaction, and mechanical action during the polishing. The ultra-smooth surface of 6061 aluminum alloy at a close-to-atomic scale is achieved (Fig. 12).

The effects of various parameters on the chemical mechanical polishing of 6061 aluminum alloy are studied and a polishing solution for close-to-atomic scale polishing of 6061 aluminum alloy surface is optimized. The results of single-factor experiments show that 6061 aluminum alloy can obtain the best surface quality when pH is in weak alkalinity, and the surface roughness decreases first and then increases with the rising H2O2 and BTA concentration. XPS energy spectra show that H2O2 in a certain concentration in the polishing solution can promote aluminum oxidation under the alkaline environment, and BTA can form a passivation film based on the oxide layer to inhibit the oxidation. The optimized polishing solution parameters include a pH value of 9.7, a H2O2 mass fraction of 0.57%, and a BTA mass fraction of 1.16%, and the surface roughness of the aluminum mirror decreases from 140 nm to 0.31 nm. The error with the predicted value of RSM is less than 10%, and the ultra-smooth surface close-to-atomic scale is obtained.

1 引言

铝合金具有耐腐蚀、轻量化等良好的材料特性及在紫外光至红外光较宽的光谱范围内具有较高反射率的优点,常用于航空航天、光学元件制造等领域中轻质反射镜的制作[1-3]。其中6061铝合金相较于其他类型铝合金和同作为反射镜原材料的碳化硅、石英玻璃等,优势在于材料的易加工性和制备出的反射镜在尺寸和形状上具有长期的稳定性[4-5]。但铝镜常采用研磨和金刚石车削组合机加工的方式,表面粗糙度通常大于5 nm,且该方式会在表面留下纹路,导致固有的衍射和散射效应过强,降低铝镜的光学性能[6]。因此需要进一步加工以达到更高的表面质量,进而满足使用需求。

对于铝合金来说,常用的抛光技术为机械抛光、化学抛光和电解抛光。但机械抛光后,表面易留下微裂纹、划痕等明显缺陷,难以达到较小的粗糙度[7]。化学和电解抛光铝合金时,采用强酸、强碱等强腐蚀性化学试剂,不仅危害人体健康,且通常工件表面较深的划痕无法被有效去除[8]。化学机械抛光技术(CMP)作为目前几乎唯一可以实现全局平坦化的超精密加工技术[9],因其能够实现对工件材料的微量去除,获得超光滑、无/少损伤的加工表面,已广泛应用于铝合金材料的超精密加工中。对于化学机械抛光而言,抛光液是影响最终表面质量的关键。Song等[10]通过正交实验和单因素实验研究了抛光液组成对5083铝合金表面质量的影响,发现在酸性条件下表面粗糙度均随着SiO2磨粒的质量分数、双氧水(H2O2)的质量分数及pH值的增大先减小后增大,在pH值为3、SiO2磨粒的质量分数为6%、H2O2的质量分数为2%时,抛光后表面粗糙度最低达到0.88 nm。但他们仅研究了酸性环境下各参数的影响,而铝是两性金属,在酸性和碱性环境下都会反应。Yang等[11]发现铝在碱性环境下相较于酸性环境更易腐蚀,且随着pH值的提高,腐蚀速率提高,加入一定量的H2O2会提高材料去除率,但随着H2O2质量分数的增大,铝的腐蚀速率降低,进而使得材料去除率降低,最终在优化的参数下实现了表面粗糙度为0.43 nm的铝晶圆抛光,但扫描范围仅为5 μm×5 μm。众多学者针对铝及其合金CMP过程中添加缓蚀剂对表面质量的影响进行了研究。Sun等[12-13]研究了甘氨酸和缓蚀剂1,2,4-三氮唑(TAZ)对纯铝的协同作用,发现甘氨酸的络合作用与TAZ形成的钝化层可在获得理想的材料去除率下得到较好的表面质量,抛光后10 μm×10 μm扫描范围内的表面粗糙度达到0.19 nm,此外他们还利用羧甲基壳聚糖(CMCS)代替传统的强钝化剂,发现抛光后铝片的表面粗糙度随着CMCS质量分数的增大先减小后增大,在CMCS质量分数为0.05%时,抛光后10 μm×10 μm扫描范围内铝片表面粗糙度最低可达到0.22 nm。

从以上国内外学者研究可知,抛光液中pH值、氧化剂、缓蚀剂均会对铝及其合金的抛光质量造成较大的影响,加入缓蚀剂虽然可进一步降低粗糙度,但目前主要在纯铝上获得极低的表面粗糙度,且研究中取样面积较小,无法满足实际高质量表面的需求。铝合金中存在其他的元素,不同类型的铝合金材料组成不同,抛光性能差别较大。6061铝合金是Al-Mg-Si系合金,不仅材料本身质地较软,且制造过程中铝基体中掺杂着Mg2Si硬质颗粒和一些其他元素,如铜等[14]。由于镁、硅等相与基体相之间的硬度不同,抛光过程中极易产生划痕、凸起、凹坑等表面缺陷,这为获得亚纳米级的表面粗糙度带来很大的困难[15]。赵陶[16]通过优化6061铝合金化学机械抛光时温度及抛光液的pH值,在温度为305 K及pH为8的条件下,表面粗糙度由7.21 nm降低至2.98 nm。张艺等[17]对单点金刚石车削后的6061铝合金直接进行抛光,发现表面粗糙度均随着压力、转速和pH值的增大而先减小后增大,在压力为0.06 MPa、转速为80 r/min、pH值为10的条件下的抛光消除了金刚石车削后的纹路,并将粗糙度最低降至2.60 nm。虽然表面粗糙度有所下降,但均无法达到亚纳米级。Moeggenborg等[18]通过优化抛光液成分,对6061-T6铝合金镜面进行抛光,抛光后在260 μm×350 μm区域内的粗糙度下降至0.65 nm。虽然该研究所达到的粗糙度较低,但并未阐述抛光液各成分对其表面质量的影响及抛光过程中缺陷的形成机制。

目前研究中缓蚀剂主要用于纯铝抛光且这些研究对6061铝合金化学机械抛光的研究仍较少,而化学机械抛光机理复杂,抛光液各成分彼此间相互影响,这为获得最佳的抛光液参数带来很大的困难。6061铝合金中含有一定量的铜元素,抛光过程中铜元素与铝基体的腐蚀速率不同,这易导致缺陷的产生。苯并三氮唑(BTA)具备强钝化性,常作为缓蚀剂用于铜的CMP中,且在铝的抛光中也有一定的应用[19-20]。因此,本文选用BTA作为缓蚀剂,采用单因素控制法分别研究抛光液中pH值、H2O2质量分数、BTA质量分数对6061铝合金抛光后表面质量的影响。通过响应曲面法(RSM)寻找各成分与表面粗糙度之间的函数关系,阐明抛光液各成分对抛光过程的相互影响,建立多元回归方程,进一步优化了针对6061铝合金的抛光液配方,最终经抛光后获得了粗糙度小于0.40 nm的超光滑表面。

2 化学机械抛光实验

2.1 实验过程及条件

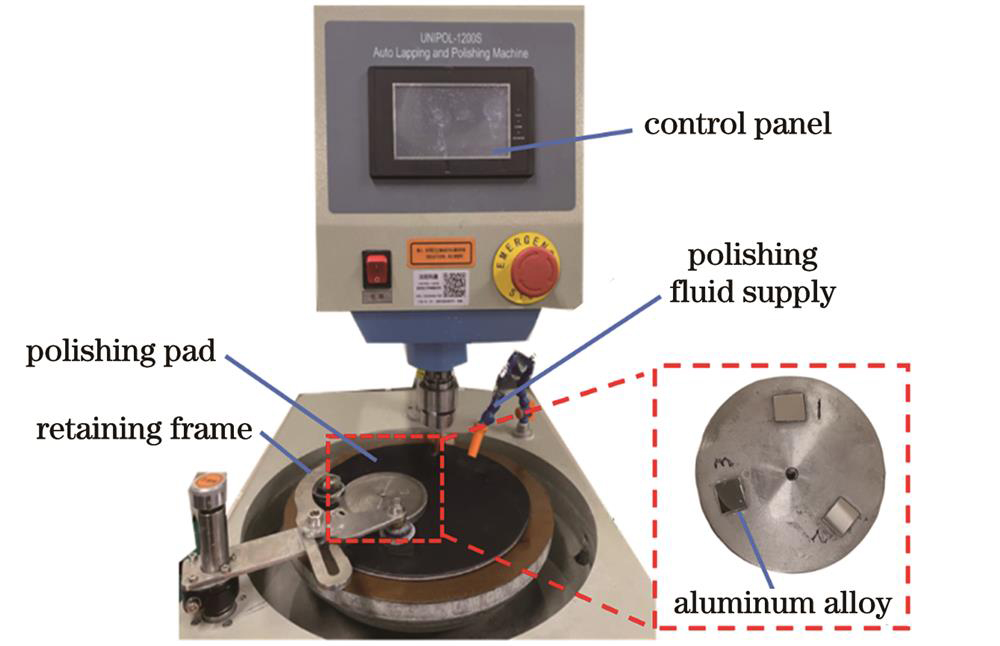

抛光实验使用沈阳科晶自动化设备有限公司生产的型号为UNIPOL-1200S的自动研磨抛光机,如

表 1. 6061铝合金化学成分

Table 1. Chemical composition of 6061 aluminum alloy

|

抛光液选用胶体二氧化硅(粒径50 nm)为抛光磨粒,H2O2(体积分数为30%,中国医药集团有限公司,中国上海)为氧化剂,BTA(无锡市亚泰联合化工有限公司)为缓蚀剂,柠檬酸(H3Cit,科密欧,中国天津)和氢氧化钾(KOH,科密欧,中国天津)为抛光液pH值调节剂,详细实验参数如

表 2. 实验参数

Table 2. Experimental parameters

|

抛光后,将铝件用无水乙醇超声清洗10 min,随后取出吹干。铝件表面粗糙度由三维白光干涉仪(型号New View 9000,Zygo)测量,采样区域为200 μm×200 μm,并使用三维白光干涉仪上的光学显微镜拍摄表面形貌照片。为探究抛光前后铝件表面元素化学组分变化并验证抛光过程中各参数的交互作用,使用X射线光电子能谱仪(XPS)对初始和浸泡在两种抛光液(Ⅰ:pH值为9,H2O2的质量分数为0.5%;Ⅱ:pH值为9,H2O2的质量分数为0.5%,BTA的质量分数为1.2%)中2 h后的铝件表面成分进行分析。后续为更准确地测量表面粗糙度,采用原子力显微镜(AFM,XE-200)在10 μm×10 μm范围内测量最佳参数下抛光后铝件表面形貌及粗糙度值。统计结果均采用五点取样法对铝件表面进行取样以确保表面粗糙度测量结果的真实性。

2.2 实验设计

抛光液pH值、氧化剂质量分数、缓蚀剂质量分数均为对铝合金表面质量有一定影响的参数,本文首先在较大范围内研究各因素对6061铝合金表面质量的单独影响,控制仅含有磨粒抛光液的pH值从酸性变化至碱性,确定可取得较优表面质量的pH值及水平范围;在较优pH值的抛光液中调节氧化剂H2O2的质量分数,确定可取得较优表面质量的H2O2的质量分数范围;在较优pH值及H2O2质量分数的抛光液中加入不同质量的缓蚀剂BTA,确定可取得较优表面质量的BTA质量分数范围。最终确定出每个参数单独作用下可获得较好表面质量的水平范围。但化学机械抛光后工件表面质量是抛光液中各参数相互影响的结果,需要考虑各参数间的相互作用以进一步优化抛光液参数,获得更优的表面质量。

RSM模型具有泛化能力强和预测准确的优点,可通过多元回归方程直观反映自变量与响应值之间的函数关系,进而反映各参数间的交互作用,其中Box-Behnken Design(BBD)实验设计方法有利于减少实验次数,适用于多因素组合实验和因素间的作用分析[22-24]。因此根据单因素实验确定的参数水平范围结果,基于RSM模型设3因素3水平BBD实验,对BBD实验结果进行方差分析并构建响应值表面粗糙度与各参数交互作用下的变化曲面图,获得表面粗糙度与各抛光液参数的数学预测模型。通过XPS光谱分析抛光液中各成分与铝件表面的组分反应,分析各参数间的相互作用及材料去除机理。通过RSM预测取得最佳表面质量的抛光液参数组成并通过实验验证预测参数的抛光效果。

3 分析与讨论

3.1 pH值影响

不同pH值下的表面粗糙度变化如

图 4. 不同pH值下6061铝合金抛光后表面形貌图。(a)3;(b)6;(c)9;(d)12

Fig. 4. Surface morphology of 6061 aluminum alloy after polishing at different pH values. (a) 3; (b) 6; (c) 9; (d) 12

3.2 H2O2质量分数的影响

不同H2O2质量分数下表面粗糙度的变化如

图 5. 不同H2O2质量分数下表面粗糙度的变化图

Fig. 5. Variation of surface roughness at different H2O2 mass fraction

图 6. 不同H2O2质量分数下6061铝合金抛光后表面形貌及粗糙度图。(a)0.25%;(b)0.5%;(c)0.75%;(d)1%

Fig. 6. Surface morphology and roughness of 6061 aluminum alloy after polishing at different mass fraction of H2O2. (a) 0.25%; (b) 0.5%; (c) 0.75%; (d) 1%

3.3 BTA质量分数的影响

在磨粒的质量分数为10%、H2O2的质量分数为0.5%、pH值为9的抛光液中加入不同质量的BTA后,铝件表面粗糙度变化和表面形貌分别如

图 7. 不同BTA质量分数下的表面粗糙度变化图

Fig. 7. Variation of surface roughness at different BTA mass fraction

图 8. 不同BTA质量分数下6061铝合金抛光后表面形貌及粗糙度图。(a)0.3%;(b)0.6%;(c)0.9%;(d)1.2%;(e)1.5%

Fig. 8. Surface morphology and roughness of 6061 aluminum alloy after polishing at different mass fraction of BTA. (a) 0.3%; (b) 0.6%; (c) 0.9%; (d) 1.2%; (e) 1.5%

3.4 响应曲面实验设计及方差分析

通过单因素实验可知,pH值、H2O2质量分数、BTA质量分数都会对6061铝合金的抛光效果有所影响,且pH值的较优区间为6~12,H2O2质量分数的较优区间为0.5%~0.75%,BTA质量分数的较优区间为0.9%~1.5%。为分析多因素的变化和交互作用对6061铝合金化学机械抛光后的表面质量的影响,本节采用RSM模型中的BBD实验设计方法对pH值、H2O2质量分数、BTA质量分数这3个因素设3水平实验。设计的实验结果如

表 3. 响应曲面实验设计及结果

Table 3. Response surface experimental design and results

|

为评估响应曲面分析结果的准确性,对上述实验数据进行方差分析,结果如

表 4. 表面粗糙度回归模型的方差分析结果

Table 4. Results of analysis of variance of surface roughness regression model

|

通常来说,数学预测模型的P值越小代表对应的模型项越显著,P值小于或等于0.05代表显著,同时失拟项的P值在0.05以上,表明数学预测模型具有可靠性,F值直接反映各因素对响应值的影响程度[25]。

通过Design-Expert 10.0软件对实验数据进行拟合分析,可得出表面粗糙度所对应的实际数学预测模型式:

式中:

3.5 表面粗糙度的响应曲面及机理分析

以表面粗糙度Sa为响应值,分别以2个抛光液参数作为自变量(x轴、y轴)、响应值为z轴,余下一个参数保持在中心水平,建立的响应曲面图如

图 9. 因素间交互作用响应曲面图。(a)因素A、B的交互作用;(b)因素A、C的交互作用;(c)因素B、C的交互作用

Fig. 9. Response surface plots of inter-factor interactions. (a) Interaction of factors A and B; (b) interaction of factors A and C; (c) interaction of factors B and C

结合响应曲面分析抛光液中各参数的交互影响。在仅有pH影响时,铝在酸性环境下易与H+反应成Al3+,在碱性环境中易与OH-反应成AlO

图 10. O 1s的XPS能谱。(a)初始表面;(b)溶液Ⅰ:pH值为9,H2O2的质量分数为0.5%;(c)溶液Ⅱ:pH值为9,H2O2的质量分数为0.5%,BTA的质量分数为1.2%

Fig. 10. XPS energy spectra of O 1s. (a) Initial surface; (b) solution I: pH value is 9, mass fraction of H2O2 is 0.5%; (c) solution II: pH is 9, mass fraction of H2O2 is 0.5%, mass fraction of BTA is 1.2%

当H2O2的质量分数较大、AlO

化学机械协同作用抑制表面缺陷原理如

图 11. 化学机械协同作用抑制表面缺陷原理图

Fig. 11. Schematic diagram of chemo-mechanical synergy to suppress surface defects

3.6 优化条件验证

通过Design-Expert软件根据实际加工情况确定3个因素的可取值范围,对所建立的数学模型进行参数最优分析,并进行响应值目标的确定,获得最小表面粗糙度值的最佳参数条件,如

表 5. 模型预测最佳参数条件及粗糙度值

Table 5. Optimal parameter conditions and roughness values predicted by model

|

根据

图 12. 铝件抛光后表面测量结果图。(a)Zygo图;(b)AFM图

Fig. 12. Surface measurement results of aluminum parts after polishing. (a) Zygo chart; (b) AFM chart

4 结论

本文优化了用于6061铝合金表面近原子尺度抛光的抛光液,研究了抛光液中不同成分对表面质量的影响,阐述了抛光过程中各抛光液成分的交互影响,并通过响应曲面法获得了最佳表面质量的抛光液成分组成。主要结论如下:

1)根据单因素实验,6061铝合金在pH为弱碱性时可取得最好的表面质量,表面粗糙度随着H2O2的质量分数、BTA的质量分数的增大而先减小后增大,在H2O2的质量分数较小或BTA的质量分数较大时,铝件表面容易产生较高的凸起,在H2O2的质量分数较大或BTA的质量分数较小时,铝件表面容易留下较深的凹坑。

2)通过XPS测试分析了抛光液中pH值、H2O2和BTA在6061铝合金化学机械抛光过程中的协同作用机理。H2O2在弱碱性环境下会促进铝的氧化反应,生成更多的Al2O3、AlOOH和Al(OH)3,形成氧化层,而BTA会在氧化层的基础上形成一层钝化膜,抑制铝的过度腐蚀及氧化。

3)基于响应曲面法的优化,当抛光液中pH值为9.7、H2O2的质量分数为0.57%、BTA的质量分数为1.16%时,H2O2的氧化作用、BTA的钝化作用及磨粒的机械作用相互平衡,在优化的抛光参数下,铝镜Sa从140 nm降至0.31 nm,获得了超光滑表面。

[1] 李永强, 郭永祥, 廖志波, 等. 空间相机用铝合金不同工艺表面双向反射分布函数的特性对比[J]. 光学学报, 2013, 33(5): 0512003.

[2] 徐超, 胡皓, 彭小强, 等. 复杂曲面铝反射镜磁流变抛光工艺优化[J]. 航空学报, 2021, 42(10): 524914.

Xu C, Hu H, Peng X Q, et al. Optimization of magnetorheological finishing process for aluminum mirror with complex surface[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(10): 524914.

[3] 俞皓捷, 戴冬华, 石新宇, 等. 曲面激光增材制造钛/铝异质材料起始及稳态沉积过程热行为研究[J]. 中国激光, 2023, 50(8): 0802302.

[4] 汪逸群, 王龙, 郭万存, 等. 空间多用途双面反射镜的设计与制备[J]. 光学学报, 2015, 35(4): 0428001.

[5] 张剑寒, 张宇民, 韩杰才, 等. 空间反射镜材料性能的研究[J]. 材料导报, 2006, 20(2): 5-9.

Zhang J H, Zhang Y M, Han J C, et al. Study of space mirror material properties[J]. Materials Review, 2006, 20(2): 5-9.

[6] Moeggenborg K, Vincer T, Lesiak S, et al. Super-polished aluminum mirrors through the application of chemical mechanical polishing techniques[J]. Proceedings of SPIE, 2006, 6288: 62880L.

[7] 崔海洋. 6061铝合金材料表面机械抛磨预处理及电化学抛光工艺研究[D]. 大连: 大连工业大学, 2020.

CuiH Y. Study on mechanical polishing pretreatment and electrochemical polishing technology of 6061 aluminum alloy material surface[D]. Dalian: Dalian Polytechnic University, 2020.

[8] 庞洪涛. 铝及铝合金环保型化学抛光研究[D]. 武汉: 武汉材料保护所, 2002.

PangH T. Research on chemical polishing of aluminum and its alloys favourable of environment protection[D]. Wuhan: Wuhan Research Institute of Materials Protection, 2002.

[9] 梁尚娟, 汤文龙, 焦翔, 等. 改性抛光剂对光学玻璃抛光质量的影响[J]. 中国激光, 2017, 44(12): 1203001.

[10] Song X M, Zhao S C, Zhang R J. Research on the chemical mechanical polishing process of aluminum alloy wafers with acidic slurry[J]. Journal of Physics: Conference Series, 2023, 2459(1): 012074.

[11] Yang L Y, Mei X K, Xie S F, et al. The role of EDTA-2K in the chemical mechanical polishing of aluminum[J]. ECS Journal of Solid State Science and Technology, 2023, 12(2): 024002.

[12] Sun P, Wang Y G, Liu P, et al. Synergetic effect of 1, 2, 4-triazole and glycine on chemical mechanical planarization of aluminum at low polishing pressure in an eco-friendly slurry[J]. Journal of Solid State Science and Technology, 2020, 9(3): 034003.

[13] 任荣浩, 孙平, 王永光, 等. 壳聚糖在铝低压力化学机械抛光中的钝化作用及抛光行为研究[J]. 材料导报, 2023, 37(16): 203-208.

Ren R H, Sun P, Wang Y G, et al. Passivation and polishing behavior of chitosan in low pressure chemical mechanical polishing of aluminum[J]. Materials Reports, 2023, 37(16): 203-208.

[14] Mukhopadhyay P. Alloy designation, processing, and use of AA6XXX series aluminium alloys[J]. ISRN Metallurgy, 2012, 2012: 165082.

[16] 赵陶. 铝反射镜抛光表面质量控制关键技术研究[D]. 长沙: 国防科技大学, 2019.

ZhaoT. Research on key technology of surface quality control for aluminum mirror polishing[D]. Changsha: National University of Defense Technology, 2019.

[17] 张艺, 尹自强, 尹国举. 铝合金表面的直接光学抛光实验[J]. 应用光学, 2014, 35(4): 675-680.

[18] Moeggenborg K J, Barros C, Lesiak S, et al. Low-scatter bare aluminum optics via chemical mechanical polishing[J]. Proceedings of SPIE, 2008, 7060: 706002.

[19] Stewart K L, Keleher J J, Gewirth A A. Relationship between molecular structure and removal rates during chemical mechanical planarization: comparison of benzotriazole and 1, 2, 4-triazole[J]. Journal of the Electrochemical Society, 2008, 155(10): D625.

[20] Yan C Q, Liu Y L, Zhang J, et al. Synergistic effect of glycine and BTA on step height reduction efficiency after copper CMP in weakly alkaline slurry[J]. ECS Journal of Solid State Science and Technology, 2016, 6(1): P1-P6.

[21] 翟玉峰, 黄坚, 李敏, 等. 6061-T6铝合金高速高功率CO2激光填丝焊接性的研究[J]. 中国激光, 2011, 38(5): 0503001.

[22] 袁巨龙, 毛美姣, 李敏, 等. 基于响应曲面法的YG8硬质合金刀片化学机械抛光工艺参数优化[J]. 中国机械工程, 2018, 29(19): 2290-2297.

Yuan J L, Mao M J, Li M, et al. Optimization of CMP processing parameters for YG8 cemented carbide inserts based on RSM[J]. China Mechanical Engineering, 2018, 29(19): 2290-2297.

[23] 陈亚军, 鲁文婷, 杨雅婷. 基于响应面分析的碳纤维复合材料基体激光除漆工艺优化[J]. 中国激光, 2023, 50(12): 1202208.

[24] 黄旭东, 王涛, 胡少武, 等. 基于正交试验和响应面法的激光抛光参数优化[J]. 激光与光电子学进展, 2022, 59(11): 1114004.

[25] 宋少东, 王燕燕, 舒林森, 等. 基于RSM-PSO的6061铝合金激光焊接工艺优化[J]. 激光与光电子学进展, 2022, 59(17): 1714004.

[26] Li Y P, Xi M F, Jiang B W, et al. Structure-performance relationships of complexing agents on the chemical mechanical polishing of 6063 aluminum alloy[J]. Journal of Solid State Science and Technology, 2023, 12(4): 044001.

[27] McCafferty E, Wightman J P. Determination of the concentration of surface hydroxyl groups on metal oxide films by a quantitative XPS method[J]. Surface and Interface Analysis, 1998, 26(8): 549-564.

[28] Feng C Y, Liu Y L, Sun M, et al. Investigation of aluminum gate CMP in a novel alkaline solution[J]. Journal of Semiconductors, 2016, 37(1): 016002.

[29] 刘萍, 王永光, 赵永武, 等. 铝化学机械抛光中1, 2, 4-三唑和苯并三氮唑的缓蚀机制[J]. 材料保护, 2019, 52(5): 6-11.

Liu P, Wang Y G, Zhao Y W, et al. Anti-corrosion mechanisms of 1, 2, 4-triazole and benzotriazole on the aluminum during chemical mechanical polishing process[J]. Materials Protection, 2019, 52(5): 6-11.

[30] Li T, Sun H Y, Wang D Q, et al. High-performance chemical mechanical polishing slurry for aluminum alloy using hybrid abrasives of zirconium phosphate and alumina[J]. Applied Surface Science, 2021, 537: 147859.

Article Outline

郭江, 徐海俊, 杨哲, 王磊, 赵宏鑫. 6061铝合金近原子尺度化学机械抛光工艺优化[J]. 光学学报, 2024, 44(5): 0522001. Jiang Guo, Haijun Xu, Zhe Yang, Lei Wang, Hongxin Zhao. Optimization of Chemical Mechanical Solution for Close-to-Atomic Scale Polishing of 6061 Aluminum Alloy[J]. Acta Optica Sinica, 2024, 44(5): 0522001.