富铝CMAS对稀土硅酸盐环境障涂层的腐蚀行为与机制研究

陶瓷基复合材料(Ceramic matrix composites, CMCs)具有低密度和优异的高温力学性能, 可部分取代高温合金应用于航空发动机热端部件[1-2]。然而, CMCs在服役环境下会受到高温水蒸气、熔盐等腐蚀物质的侵蚀, 这严重限制了其应用[3⇓-5]。在CMCs表面制备环境障涂层(Environmental barrier coatings, EBCs)可以有效解决这一难题[6⇓-8]。飞机发动机在不同地区服役时, 还不可避免地会吸入灰尘、沙砾或火山灰等杂质, 这些杂质在高温(>1200 ℃)环境下易熔融形成钙镁铝硅酸盐熔体(CaO-MgO-Al2O3- SiO2, CMAS), 并迅速渗透环境障涂层并造成严重的腐蚀, 导致涂层失效[9-10]。近年来, 环境障涂层的CMAS腐蚀问题成为开发高推重比发动机用EBCs的主要技术瓶颈, 受到越来越多的关注。

稀土硅酸盐材料具有良好的高温相稳定性,优异的耐蚀性能以及与基体匹配的热膨胀系数, 是最具应用潜力的环境障涂层材料[11⇓-13]。稀土硅酸盐包括稀土单硅酸盐(RE2SiO5)和稀土焦硅酸盐(RE2Si2O7), 其中RE2SiO5包括X1-(RE = La~Gd)和X2-(RE = Dy~Lu)型两种单斜结构[14]。Wolf等[15]研究了Yb2SiO5、Yb2Si2O7、Y2SiO5和Y2Si2O7块体在1400 ℃环境中的CMAS腐蚀行为, 发现单硅酸盐比焦硅酸盐具有更好的耐腐蚀性能。Jiang等[16]发现RE2SiO5与CMAS中的SiO2反应生成RE2Si2O7, 并且RE3+半径越小, RE2SiO5的耐蚀性越好。本研究团队[17]利用等离子喷涂技术制备了X1-Gd2SiO5、X2-RE2SiO5(RE=Y、Er)涂层并研究了其在1400 ℃环境中Ca33Mg10Al13Si44的腐蚀行为, 研究表明X2-RE2SiO5涂层相比X1-Gd2SiO5具有更好的耐蚀性能, 且具有较小的RE3+半径的X2-Er2SiO5涂层耐蚀性更好。

稀土硅酸盐的CMAS腐蚀行为还受到腐蚀环境(CMAS成分、温度和时间等)的影响。Tian等[18]发现Y2Si2O7和Yb2Si2O7在1300 ℃下与CMAS反应生成磷灰石, 而Lu2Si2O7溶于CMAS熔体不生成磷灰石。500 ℃下三种RE2Si2O7材料都溶解于CMAS熔体, 同时CMAS沿晶界渗透导致裂纹的产生。本研究团队[19]研究了Yb2SiO5/Yb2Si2O7/Si涂层体系在不同温度(1300、1350和1400 ℃)下腐蚀不同时间(25、50 h)的腐蚀行为, 结果表明腐蚀温度对涂层体系的耐蚀性能影响较大。随着温度升高, CMAS更易渗透进入涂层并造成严重的腐蚀。Stokes等[20]研究了不同组分的CMAS(Ca/Si=0.635、0.478和0.096)对RE2Si2O7(RE = Er、Dy、Gd和Nd)块体腐蚀行为的影响, 发现CaO含量增大会促使腐蚀过程中生成磷灰石相。Summers等[21]分别研究了Y2Si2O7块体在1300与1400 ℃以及不同CMAS组分环境下的腐蚀行为, 结果表明温度主要促进反应发生, 而耐蚀性能则主要受CMAS组成的影响。

当飞机在不同地区服役时, 硅酸盐物质沉积具有随机性, 使得CMAS的组分有所不同, 其腐蚀行为也有所差别。当飞机在多粉尘地带比如火山附近服役时, 发动机主要受到空气中大量粉尘的腐蚀。Levi等[22]指出粉尘在高温下熔融形成的CMAS中Al2O3的含量较高, 但目前针对高Al2O3含量的CMAS对稀土硅酸盐涂层的腐蚀行为研究报道较少, 机制尚不明确。为了探索该种CMAS对稀土硅酸盐腐蚀行为的影响, 本研究结合前期工作[17], 在不改变Ca/Si比(0.74)的情况下制备了Al2O3含量较高的Ca28Mg8Al26Si38熔盐, 选择与前期工作中相同的X1-Gd2SiO5、X2-Y2SiO5、X2-Er2SiO5涂层进行腐蚀试验, 研究1400 ℃下RE2SiO5涂层与富Al2O3的CMAS熔盐之间的反应机制。研究结果将为稀土硅酸盐环境障涂层的设计和性能优化提供科学依据。

1 实验方法

1.1 涂层制备

采用固相反应法合成X1-Gd2SiO5、X2-Y2SiO5、X2-Er2SiO5粉体, 用大气等离子喷涂技术(APS, A-2000; Sulzer Metco AG, 瑞士)在石墨基体表面分别沉积了三种厚度约为2 mm的涂层。喷涂参数见表1。喷涂结束后, 将涂层从石墨基体上机械剥离下来, 获得孤立的X1-Gd2SiO5、X2-Y2SiO5和X2- Er2SiO5厚涂层, 用无水乙醇将样品超声洗净备用。

表 1.

等离子喷涂工艺参数

Table 1. Technical parameters used for plasma spraying

|

1.2 腐蚀实验

腐蚀实验采用的CMAS设计成分为28CaO- 8MgO-26AlO1.5-38SiO2(Ca28Mg8Al26Si38), 采用烧结破碎法制备Ca28Mg8Al26Si38粉体。将CaO、MgO、Al2O3、SiO2粉体按设计的摩尔比配料混合后置于1600 ℃高温马弗炉加热4 h, 得到CMAS块体, 将块体机械破碎并过筛, 得到相应的粉体。再将CMAS粉体均匀地涂覆在三种涂层样品的表面, 使样品表面CMAS的含量为35 mg/cm2, 具体涂覆方法可参考前期工作[17]。采用马弗炉进行热腐蚀实验, 将涂覆CMAS粉末的涂层样品加热至1400 ℃, 分别保温4和25 h, 待冷却完成后取出样品进行表征。

1.3 样品表征

采用X射线衍射仪(XRD, D8 ADVANCE, Bruker, 德国)表征腐蚀前后涂层表面的相组成。使用图像分析方法测量涂层孔隙率。利用扫描电子显微镜(SEM, Magellan 400, FEI, 美国)和能量色散光谱仪(EDS, Oxford, 英国)表征CMAS腐蚀涂层的微观结构和化学成分。采用X射线荧光光谱仪(XRF, Axios X, PANalytical B.V., 荷兰)分析CMAS粉体的成份。

2 结果与讨论

2.1 CMAS粉体组成分析

图S1为CMAS粉体的XRD图谱, 由图可见, CMAS粉体主要由非晶相组成。表2列出了Ca28Mg9Al26Si38粉体的XRF化学组成, 由表可知, 制备的CMAS粉体元素比例与实验设计的摩尔比基本一致。

表 2.

CMAS粉体的XRF化学元素组成

Table 2. Chemical compositions of CMAS powders

|

2.2 喷涂态涂层显微结构分析

图1为X1-Gd2SiO5、X2-Y2SiO5、X2-Er2SiO5粉体以及喷涂态涂层的XRD图谱, 可以发现, Er2SiO5和Y2SiO5粉体的衍射峰与RE2SiO5吻合。Gd2SiO5粉体主要由Gd2SiO5相组成, 并含有少量Gd9.33(SiO4)6O2(图2(a))。在Gd2O3-SiO2二元系统中除了含有常见的Gd2SiO5(2:1)和Gd2Si2O7(1:1), 还包含磷灰石结构的Gd9.33(SiO4)6O2相, 在高温(≥1000 ℃)下, 与半径较小的RE3+稀土元素相比, 半径较大的RE3+稀土元素倾向于生成RE9.33(SiO4)6O2相。因此, Y2SiO5和Er2SiO5粉体未生成RE9.33(SiO4)6O2相, 而Gd2SiO5粉体中生成了少量Gd9.33(SiO4)6O2相[23-24]。与粉体相比, 三种喷涂态涂层中不仅存在RE2SiO5相, 还发现了对应的RE2O3相和非晶相。RE2O3相是由喷涂过程中稀土硅酸盐分解而形成, 非晶相则是由粉体在等离子火焰中熔化, 然后迅速冷却导致部分晶粒未能成核和生长而形成[25]。前期研究表明, X1-Gd2SiO5、X2-Y2SiO5与X2-Er2SiO5涂层中非晶相含量分别为56%、35%和48%,稀土氧化物第二相含量分别为14.58%、9.44%和15.96% [17]。

图 2. 涂层经CMAS腐蚀4和25 h后的XRD图谱

Fig. 2. XRD patterns of coatings after CMAS corrosion for 4 and 25 h

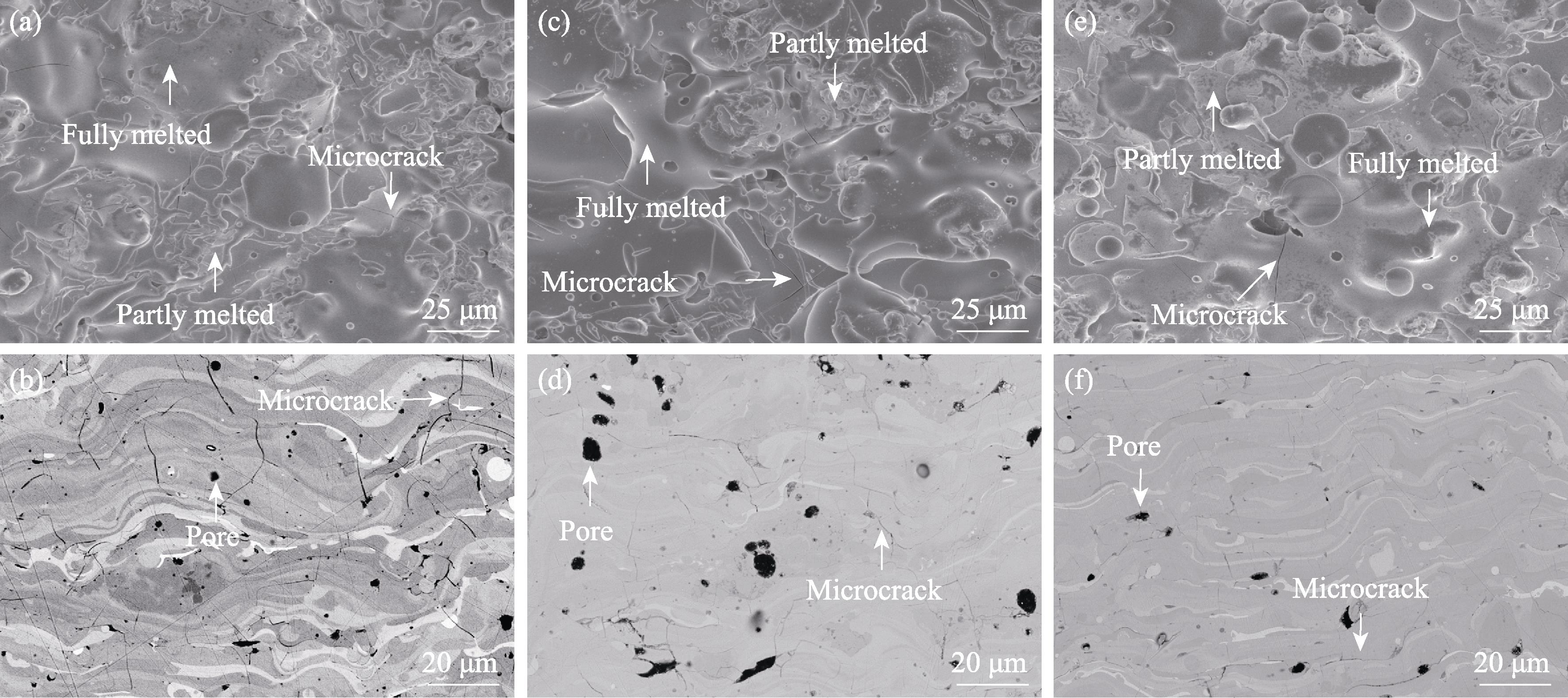

图S2(a, c, e)为三种喷涂态涂层的表面形貌, 可以发现涂层由熔融良好的颗粒堆叠而成, 同时含有少量微裂纹和气孔等缺陷。图S2(b, d, f)显示了三种喷涂态涂层的截面形貌, 可以看出, 涂层呈致密的层状结构, 含有少量孔隙和微裂纹。截面形貌中衬度不同的区域主要是由喷涂过程中Si挥发程度不同而形成。X1-Gd2SiO5、X2-Y2SiO5和X2-Er2SiO5涂层的孔隙率分别约为2.9%、3.8%和3.2%。

(a-b) X1-Gd2SiO5; (c-d) X2-Y2SiO5; (e-f) X2-Er2SiO5

2.3 涂层高温CMAS腐蚀行为研究

X1-Gd2SiO5、X2-Y2SiO5和X2-Er2SiO5涂层经CMAS腐蚀后的XRD图谱如图2所示, 可以发现, X1-Gd2SiO5涂层腐蚀4和25 h后均生成磷灰石相Ca2Gd8(SiO4)6O2; X2-Y2SiO5腐蚀4 h后生成磷灰石相Ca2Y8(SiO4)6O2, 但腐蚀25 h后生成了石榴石相Y3Al5O12; X2-Er2SiO5涂层腐蚀4和25 h后均生成了磷灰石相和石榴石相。

图3为X1-Gd2SiO5、X2-Y2SiO5和X2-Er2SiO5涂层经CMAS腐蚀4 和25 h后的表面形貌, 由图可知, 腐蚀4 h后, 三种涂层表面均残留较多的CMAS熔体, 其中X1-Gd2SiO5和X2-Y2SiO5涂层经腐蚀后有棒状晶粒析出, 而X2-Er2SiO5涂层表面不仅析出了棒状颗粒,还生成了块状颗粒。腐蚀25 h后, 可以发现涂层表面没有明显的残余CMAS熔体, 三种涂层表面都生成了较多的棒状颗粒, 而X2- Er2SiO5涂层表面还存在明显的大块状颗粒。表3为三种涂层经CMAS腐蚀25 h后表面的EDS结果, 由此可以确定, 棒状颗粒的组成为磷灰石相, 而块状颗粒为石榴石相。

图 3. 涂层经CMAS腐蚀4和25 h后的表面形貌

Fig. 3. Surface microstructures of coatings after corrosion for 4 and 25 h

表 3.

Table 3. EDS elemental compositions of the marked regions in Fig. 3

|

图4为RE2SiO5(RE=Gd, Y, Er)涂层在1400 ℃空气环境中CMAS腐蚀4 h后的截面形貌, 其不同衬度区域的EDS表征结果见表4。可以发现, 对于X1-Gd2SiO5涂层, 截面腐蚀区域仅有两种不同衬度(点1、2), 结合EDS结果可以推断这两种衬度所对应的物相分别为Ca2Gd8(SiO4)6O2(点1)以及残余CMAS(点2)。对于X2-Y2SiO5和X2-Er2SiO5涂层, 截面中除了反应生成的磷灰石相Ca2RE8(SiO4)O2(点3、6)以及残余CMAS(点5、8), 还存在块状的石榴石相(点4、7)。石榴石相中含有Ca、Si、Mg等元素可能是由于Er与Ca的离子半径相近, Mg、Si则与Al的离子半径相近, 在CMAS与涂层发生反应析出磷灰石相的同时, 熔体中的Mg、Al元素富集, 导致析出的石榴石相化学式为(Ca,RE)3(Mg,Al)2(Si,Al)3O12, 而非标准的RE3Al5O12[26]。根据腐蚀4 h后的三种涂层的截面形貌, 可以推测RE2SiO5(RE=Gd, Y和Er)涂层在腐蚀过程中溶解于CMAS熔体中, 三种涂层与CMAS反应析出Ca2RE8(SiO4)O2晶粒, 堆积在涂层与CMAS的界面处, 部分晶粒分散于熔体中。此外, 对于X2-RE2SiO5(RE=Y, Er), 在反应过程中还析出了RE3Al5O12石榴石晶粒, 且X2-Er2SiO5涂层生成的石榴石相明显较多, 这与XRD和表面形貌的分析结果一致。

图 4. 喷涂态涂层的表面和截面微观结构

Fig. 4. Surface and cross-sectional microstructures of as-sprayed coatings

表 4.

中标记区域的EDS元素组成

Table 4. EDS elemental compositions of the marked regions in Fig. 4

|

图5(a)为X1-Gd2SiO5涂层在1400 ℃环境中腐蚀25 h后的截面形貌, 可以发现, 腐蚀25 h后涂层表面形成了约为120 μm的腐蚀层, 其表面涂覆的CMAS消耗殆尽。在腐蚀层中存在灰色(点1)和黑色(点2)两种不同衬度的区域, 结合EDS结果(表5)可知, 两区域的成分分别为磷灰石相Ca2Gd8(SiO4)6O2和残余CMAS熔体。根据元素面扫结果可以看出, 腐蚀层中的Al元素富集于残余CMAS熔体中, 且未与涂层发生反应。

图 5. X1-Gd2SiO5与X2-RE2SiO5(RE=Y, Er)涂层腐蚀25 h后的截面形貌

Fig. 5. Cross-sectional microstructures of the X1-Gd2SiO5 coating after corrosion for 25 h

表 5.

Table 5. EDS elemental compositions of the marked regions in Fig. 5

|

图5(b, c)分别为X2-RE2SiO5(RE=Y, Er)涂层在1400 ℃空气环境中CMAS腐蚀25 h后的截面形貌, 腐蚀层中不同衬度区域的EDS分析结果见表5。可以发现, 腐蚀25 h后Y2SiO5和Er2SiO5两种涂层上方都形成了致密的腐蚀层, 且厚度相差较小, 分别约为33 和37 μm, 表面均无明显残余CMAS。根据EDS分析结果, Y2SiO5的腐蚀层由磷灰石相(点3)、石榴石相(点4)以及极少的残余CMAS(点5)组成; Er2SiO5的腐蚀层由磷灰石相(点6)和石榴石相(点7)组成, 在腐蚀层中未发现残余CMAS, 石榴石相比Y2SiO5涂层更明显。与X1-Gd2SiO5涂层不同的是, 根据元素面扫分析发现,两种X2-RE2SiO5涂层的Al元素主要富集在RE3Al5O12石榴石相中, 且腐蚀层中的残余CMAS明显少于Gd2SiO5。

2.4 CMAS腐蚀机制研究

结合对CMAS腐蚀后涂层的显微结构和相组成分析, 可推断不同涂层的腐蚀过程中存在以下化学反应:

1)X1-Gd2SiO5涂层

2)X2-RE2SiO5(RE=Y、Er)涂层

X1-Gd2SiO5、X2-RE2SiO5(RE=Y, Er)涂层的CMAS腐蚀示意图如图6所示。一般来说, RE2SiO5与CMAS熔体的反应主要包括三个步骤[26]:首先, RE2SiO5在高温环境下溶解到CMAS熔体中;接着, 当稀土氧化物在熔体中溶解达到饱和时, 磷灰石相开始结晶沉淀;最后, CMAS熔体完全消耗或者残余的CMAS熔体与未溶解的RE2SiO5达到平衡。此外, RE2SiO5涂层中的RE2O3第二相会与CMAS熔体反应, 生成磷灰石相(反应式2、3、5)或石榴石相(反应式6), RE2SiO5涂层的溶解以及磷灰石相和石榴石相的析出消耗了CMAS中的CaO、SiO2和Al2O3, 导致熔体逐渐减少。

图 6. 不同涂层在1400 ℃下CMAS熔盐腐蚀的示意图

Fig. 6. Schematic diagrams of different coatings under CMAS molten salt corrosion at 1400 ℃

由反应机理可知, CMAS中的Ca2+在腐蚀过程中取代晶胞中的RE3+而生成磷灰石相Ca2RE8(SiO4)6O2, Stokes等[20]指出当RE3+的半径接近Ca2+时, 更有利于形成磷灰石相Ca2RE8(SiO4)6O2。Ca2+和三种RE3+(Gd3+, Y3+, Er3+)的半径分别为0.1、0.0938、0.0897和0.0881 nm, 可以看出Gd3+的半径与Ca2+的更为接近, 说明Ca2+更容易取代Gd3+生成磷灰石相。同时, 材料的耐腐蚀能力与自身的晶体结构有关。从晶体结构来看, X1-Gd2SiO5由[REO7]、[REO9]和[SiO4]多面体构成, 而X2-Y2SiO5和X2-Er2SiO5由[REO6]、[REO7]和[SiO4]四面体组成[24]。可以根据RE-O和Si-O的键长、阳离子场强(CFS)、多面体的畸变程度来分析材料的耐CMAS腐蚀性能[17]。CFS可用于表示稀土硅酸盐中的键强度[27], 其计算公式为Z/r2, 其中Z为阳离子电荷(Z=3), r为阳离子半径。前期工作中已经研究了X1-Gd2SiO5与X2-RE2SiO5(RE=Y, Er)的晶体结构数据[17]。可以发现, X2-RE2SiO5(RE=Y, Er)的RE-O键长度比X1-Gd2SiO5的短, 而Si-O键的长度差异较小。同时, X2-RE2SiO5的CFS大于X1-Gd2SiO5的CFS, 并且X2-RE2SiO5结构中RE-O配位多面体的畸变程度明显低于X1-Gd2SiO5。键强越强, 畸变程度越低, 则耐蚀性越好。因此, X2-Y2SiO5和X2-Er2SiO5表现出更好的耐腐蚀性, 其腐蚀层的厚度也相对较小。

涂层材料包含非晶相和氧化物第二相等, 团队前期对涂层进行高温XRD表征发现, 在1100 ℃下非晶相逐步向晶相转变, 当温度升高至1400 ℃ 时, 涂层中非晶相几乎完全晶化。因此, 在1400 ℃进行CMAS腐蚀实验几乎不会受到喷涂态涂层中非晶相的影响[17]。三种涂层中氧化物第二相含量相差不大,氧化物含量对腐蚀行为差异的影响并不明显, 但不同的第二相会引起腐蚀行为的差异[17]。X2-RE2SiO5(RE=Y、Er)涂层除了生成Ca2RE8(SiO4)6O2磷灰石相, 还反应析出了RE3Al5O12石榴石相。RE2O3相消耗CMAS中的Al2O3生成石榴石相, Al2O3的消耗导致CaO和SiO2的相对含量升高, 有利于迅速形成致密磷灰石反应层, 从而缓解CMAS的渗透。一方面, 经相同时间的腐蚀, 且消耗相同含量的Ca和Al, 相比于Ca2RE8(SiO4)6O2的析出, 生成RE3Al5O12相(Al/RE=5/3)消耗的涂层量更少, 即消耗相同量摩尔的涂层, 生成石榴石相的反应可以消耗更多的CMAS熔体。另一方面, 由于X1-Gd2SiO5涂层不会消耗CMAS中Al2O3, 使Al2O3在涂层内部不断渗透。此外, 与RE2SiO5相相比(反应式(1)和反应式(6)), 相同量的Gd9.33(SiO4)6O2相可消耗更多的CMAS, 并形成更多的Ca2Gd8(SiO4)6O2(反应式(3)), 该反应可能会增大腐蚀层厚度。所以, X1-Gd2SiO5涂层的腐蚀层厚度远大于X2-RE2SiO5涂层。前期工作[17]采用Al含量较低的Ca33Mg10Al13Si44(Ca/Si比均为0.74)对Y2SiO5和Er2SiO5涂层进行1400 ℃的高温腐蚀, 发现X2-Y2SiO5涂层在腐蚀过程中只生成了磷灰石相, 且在该种CMAS腐蚀下的腐蚀层厚度远大于Er2SiO5涂层。本研究工作中, 经Al2O3含量较高的CMAS腐蚀后, X2-Y2SiO5涂层与CMAS反应生成了石榴石相, 且耐蚀性能与X2-Er2SiO5涂层较为接近, 推测这是由于该CMAS中的Al2O3含量较高, 可与X2-Y2SiO5涂层中的Y2O3充分反应并且生成石榴石相。X2-RE2SiO5涂层在消耗更多Al2O3的同时, 提高了CMAS中CaO和SiO2的相对含量, 使涂层与CMAS迅速反应形成致密的磷灰石反应层, 导致X2-RE2SiO5涂层表面CMAS消耗较多且不易渗透。通过本研究发现, X2-RE2SiO5(RE = Y, Er)涂层不仅在常规CMAS腐蚀环境中具有出色的耐蚀能力, 在Al2O3含量较高的CMAS环境中也表现出优异的耐蚀性能。

3 结论

采用大气等离子喷涂技术制备了X1-Gd2SiO5、X2-RE2SiO5(RE=Y, Er)涂层, 研究了三种涂层在1400 ℃空气环境中的富Al2O3的CMAS熔盐腐蚀行为与机制。研究发现, X2-RE2SiO5(RE=Y、Er)涂层耐高温CMAS腐蚀性能优于X1-Gd2SiO5涂层。腐蚀过程中, 涂层均溶解于CMAS熔体并析出磷灰石相Ca2RE8(SiO4)6O2, X2-RE2SiO5涂层还析出了石榴石相RE3Al5O12。X1-Gd2SiO5涂层由于Gd3+半径较大以及晶体结构不稳定更易与CMAS发生反应; X2-RE2SiO5涂层生成石榴石相的反应, 促进了致密反应层的生成, 减缓了CMAS的渗透。涂层中存在适量的RE2O3第二相可以消耗Al2O3从而改善涂层的耐蚀性能。在富铝CMAS环境中, X2-RE2SiO5 (RE=Y, Er)呈现优异的耐蚀性能, 且两种涂层耐蚀性能差异不大。

8 补充材料:

与本文相关的补充材料可以登录

[9] SUMMERS W D, POERSCHKE D L, TAYLOR A A, et al. Reactions of molten silicate deposits with yttrium monosilicate[J]. Journal of the European Ceramic Society, 2020: 2919.

[11] WANG C, ZHANG X F, ZHOU K S, et al. Nano-composite structured environmental barrier coatings prepared by plasma spray- physical vapor deposition and their thermal cycle performance[J]. Rare Metal Materials and Engineering, 2019: 3455.

[23] BONDAR I A. Rare-earth silicates[J]. Ceramics International, 1982: 83.

[24] FELSCHE J. The crystal chemistry of the rare-earth silicates[J]. Materials Science and Chemistry, 1973: 99.

Article Outline

范栋, 钟鑫, 王亚文, 张振忠, 牛亚然, 李其连, 张乐, 郑学斌. 富铝CMAS对稀土硅酸盐环境障涂层的腐蚀行为与机制研究[J]. 无机材料学报, 2022, 38(5): 544. Dong FAN, Xin ZHONG, Yawen WANG, Zhenzhong ZHANG, Yaran NIU, Qilian LI, Le ZHANG, Xuebin ZHENG.