一种重建深孔轴线的新型六探针测量系统

1 引言

在大型制造业中孔内尺寸的精确测量对**的成败起着决定性的作用[1]。由于孔结构的复杂性以及[2]工件尺寸的巨大性,孔内尺寸的测量一直是个棘手的问题[3-4]。为了解决这个问题,结构光学测量稳步发展。Fan等[5]结合姿态角传感器、角度编码器、激光测距仪和全站仪消除内部测量误差,针对实际应用场景中标定点的非均匀分布提出带权重最小二乘标定(WLS),该方法在大型尺寸测量中比传统方法减少了1 mm的测量误差。Shi等[6]提出了对孔位置的基于柔性基准和特征邻域模型的高速测量算法,通过改变探测视场以及相机位置,可以同时获得更好的测量不确定性以及更大的检测范围,相较于三坐标测量机,该系统的最大位置误差只有0.025 mm,相对误差优于0.025%并且测量数据的标准差小于0.010 mm。

如果测量设备在工件外部安装,由于光的物理特性,很难获取到被遮挡部分尤其是深孔内壁的参数。有很多测量技术基于不同数量的传感器测量深孔内部的信息。单个激光传感器想要获得整个截面信息需要进行旋转,比如Tong等[7]开发的内螺纹参数测量系统采用内置反光镜的方式获取孔内部参数,该系统过于依赖旋转机构和角度测量装置。双激光传感器[8]测量能够有效消除主轴运动对截面中心的影响,但仍要旋转测量设备。赵转萍等[9]开发的长轴孔测量系统利用双激光以及机械结构也可以获得孔内信息,但结构复杂,实际测量效率不高。Wakayama等[10]提出的分束单束光为环形激光,得到封闭平面轮廓后利用图像处理获取圆孔内轮廓参数,该方法无需回转,孔心分辨率能达到10 μm。在默认保证孔圆度的情况下,可以使用3~4个传感器制作探头[11]。在不转动测量装置的情况下,对同一测量位置测量的三个测量点的坐标数据进行拟合就可得到被测圆孔的截面。这种方法不需要旋转角度信息,大大提高了测量效率。

但是上述系统在获取截面信息时,整个系统上放置了不同的传感器去获取测量点信息,拟合测量点后可以得到截面中心三维坐标信息。这种情况下,测量设备需要沿着轴线方向进行移动并且提取不同测量截面的测量点,对测量设备进行分时复用,从而实现扫描测量每个截面。这时移动传感器带来的直线度误差将会影响测量结果,并直接影响轴线的重建结果以及最后的几何测量结果。

因此,本文提出一种可以去除测量基准直线度误差的基于两点法[12]的六探针重建深孔轴线测量平台。经过理论仿真与建模辅助,在重建深孔轴线时由传感器移动带来的直线度误差可以被实验和误差分析明确阐述。并且该测量平台展现出很强的普遍性,可以改变传感器的相对位置来测量不同孔径的工件。

2 基本原理(实验仿真)

2.1 测量系统结构

在大型工件的形貌测量中,多探针法常用于工件表面的轮廓测量。其中,两点法因其操作简单、重构精度高而在工程实践中得到广泛应用。根据测量装置的步距s与传感器安装间隔d的关系,两点法[13]可分为顺序两点(STP)法[14-15]、广义两点(GTP)法[16]和组合(CTP)法[17]。在STP方法中,要求s等于d。但是在实际安装中传感器间距d不能无限小,这会导致重建轮廓的横向分辨率低,进而丢失一部分轮廓特征。在GTP方法中,为了获得较高的横向分辨率,s可以小于d,但只有当s等于d时,重建结果才不受数据处理误差的影响[18]。CTP方法结合上述两种方法,通过调整多次STP计算得到的重建曲线之间的相对位置关系,得到重建点间距等于采样点间距的重建曲线,理论上可以在高横向分辨率下获取没有数据处理误差的重建结果,但实际上,由于这类方法需要直线度误差小且可忽略不计的高精度参考面来调整每条曲线的位置关系,可行性不高。为了在不受数据处理误差影响的情况下提高横向分辨率,本文将两点法扩展到三维空间,并设计了一种特殊的探头结构。

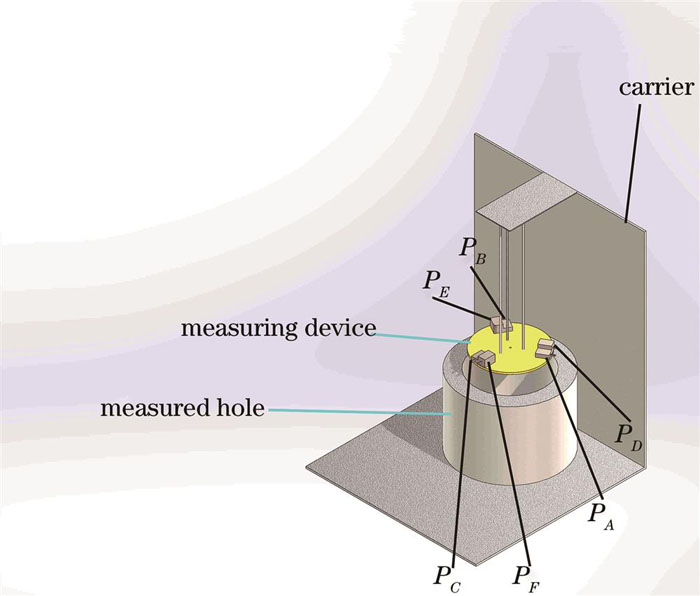

如

2.2 测量设备标定

作为数据处理的先验信息,在测量之前需要标定6个位移传感器之间的相对位置。以每层3个位移传感器均匀分布在圆周上且上下层传感器位置对应的情况为例,分析测量装置的标定过程。安装时每组3个位移传感器后面的测量方向应尽量满足均匀分布,3个测量零点组成的圆心尽量与装置中心重合。在安装传感器的时候一定有安装误差。因此,在测量前,标定传感器的相对位置至关重要,包括6个位移传感器的测量零位及其测量方向。通过测量具有已知半径的标准环规完成校准。如

当测量装置处于初始扫描位置时,以A点位置为测量坐标系的原点。过A并垂直于B、C连线的方向为x轴方向,B、C两点位于x轴的负半轴上。测量时,扫描方向为测量坐标系中z轴的正方向。要完成测量装置的校准,关键是要知道测量坐标系中A~F这6个点的位置以及6个传感器的测量方向。设置每个点的坐标为

2.3 测量孔截面拟合

在忽略孔圆度误差的情况下,测量装置的两组位移传感器可以在每个测量位置拟合各自截面的轮廓,拟合结果可以得到圆心坐标和对应的直径值。

6个位移传感器的测量值

然后将两组传感器测得的孔截面中心位置分别设置为

将第一层3个位移传感器测量点对应的坐标

2.4 拟合深孔轴

在2.3节中计算的所有截面中心可以形成一个测量孔的中心轴线。每个测量位置可以得到孔轴上的两个点,因此两点法的思想可以用于重建三维曲线,消除在测量过程中装置运动轨迹带来的直线度误差的影响。

设测量装置中两组位移传感器平面间的距离为d,测量装置在扫描和测量深孔过程中的步距为s。假设在一次扫描测量中收集了n组数据。测量系统中的传感器

将在两组传感器对应的测量截面圆心

与传统的两点法一致,每个测点在两个方向上的坐标分量通过一次微分去除直线度误差的影响,再通过积分得到重建结果。由两个方向的分量组成各截面新的中心位置,即深孔轴上各点的坐标,构成重建轴。通过微分计算可以消除直线度误差的影响:

将

最后,轴上的重构点为

2.5 仿真

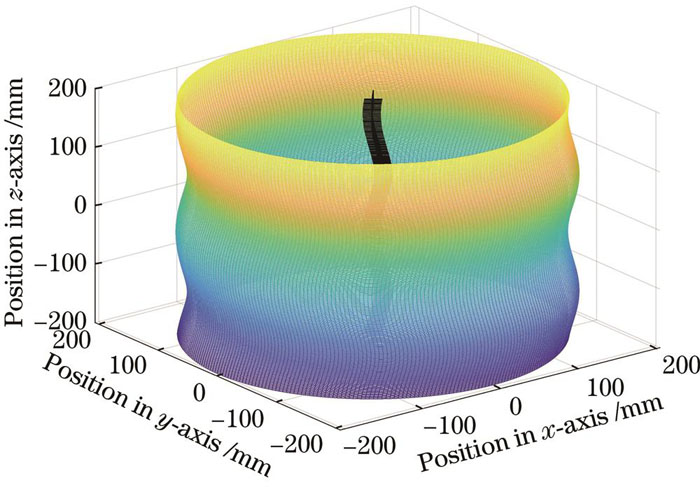

为了验证本节理论,对测量过程进行仿真。

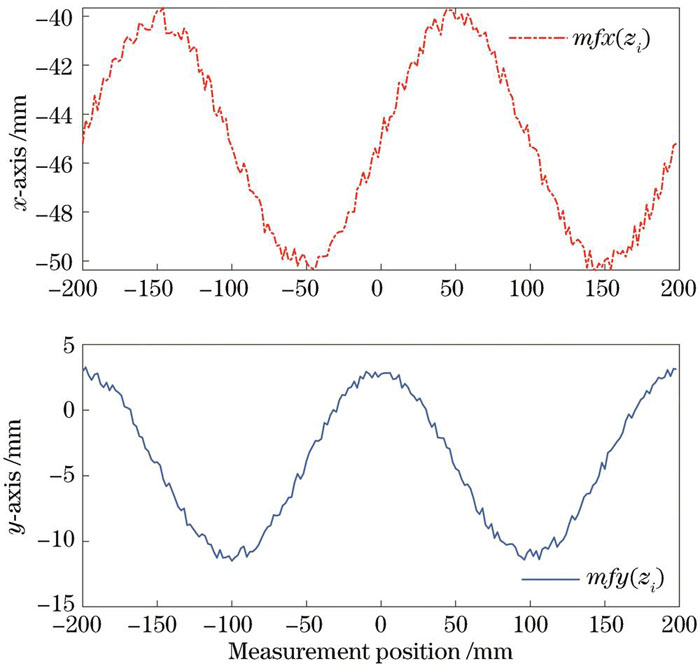

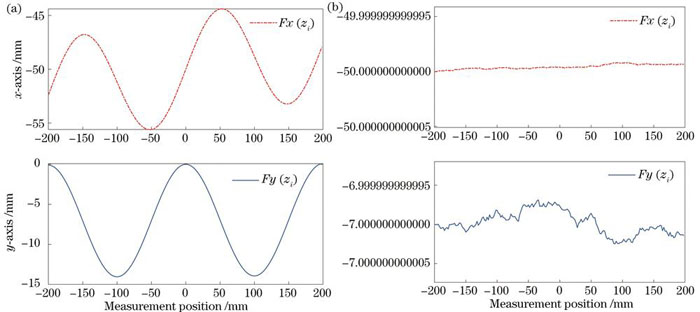

测量时,测量装置插入孔内,沿z轴正方向移动。仿真过程中主轴的直线度误差设置为由系统误差和随机误差两部分组成。在x和y方向上添加的系统误差部分为

将测量装置在扫描过程中运动轨迹的直线度误差设为高斯误差。从

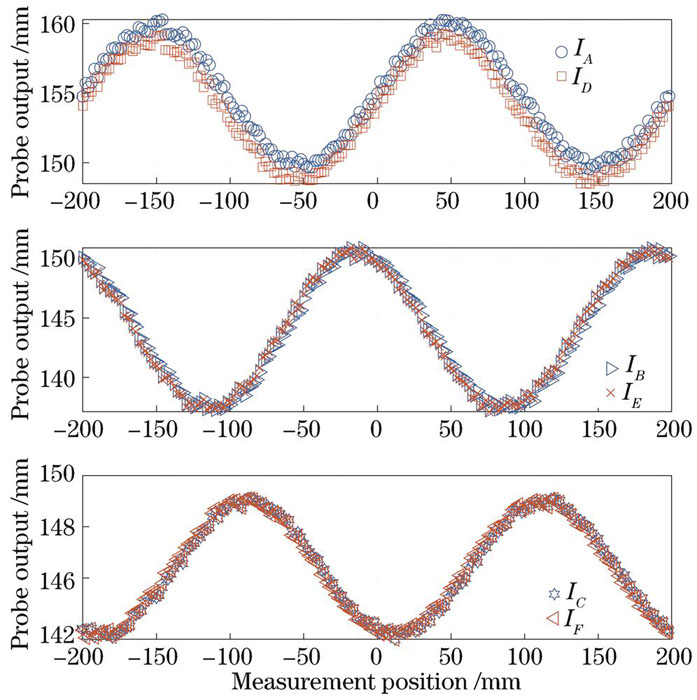

需要研究6个位移传感器的探头输出对扫描过程中重建的影响(

图 7. 重建轴。(a)无直线度误差的轴;(b)重建轴与初始轴比较

Fig. 7. Reconstructed axis. (a) Axis without straightness error; (b) comparison between reconstructed axis and preset axis

在1~6 mm范围内的随机误差被添加到每个传感器上,如2.2节所述,在每个测量位置,可对每层位移传感器的3个测量值进行拟合,得到当前测量截面的中心,即轴上的一个点。可以通过拟合在第一层3个位移传感器的测量值获得圆心的重构轴(

但通过将2.2节的方法与6个位移传感器的测量值相结合,仍然可以得到重建的轴(

2.6 实验

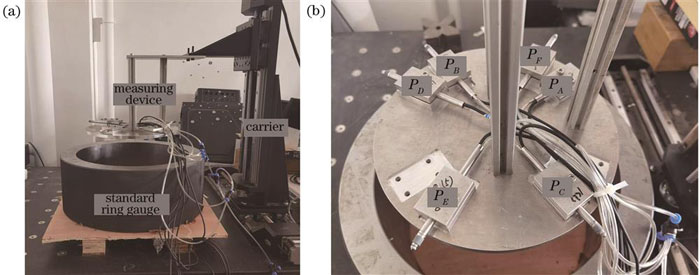

为验证上文所提方法在消除深孔轴重构过程中直线度误差的有效性,搭建实验平台。如

图 8. 设备结构。(a)实验设备;(b)测量装置

Fig. 8. Device structure. (a) Experimental device; (b) measurement device

表 1. 标准环规信息

Table 1. Information of standard ring gauge

|

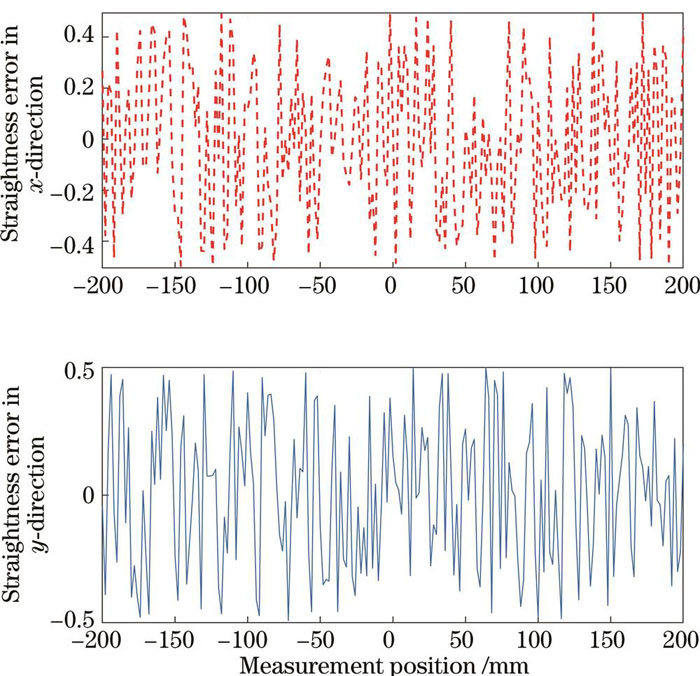

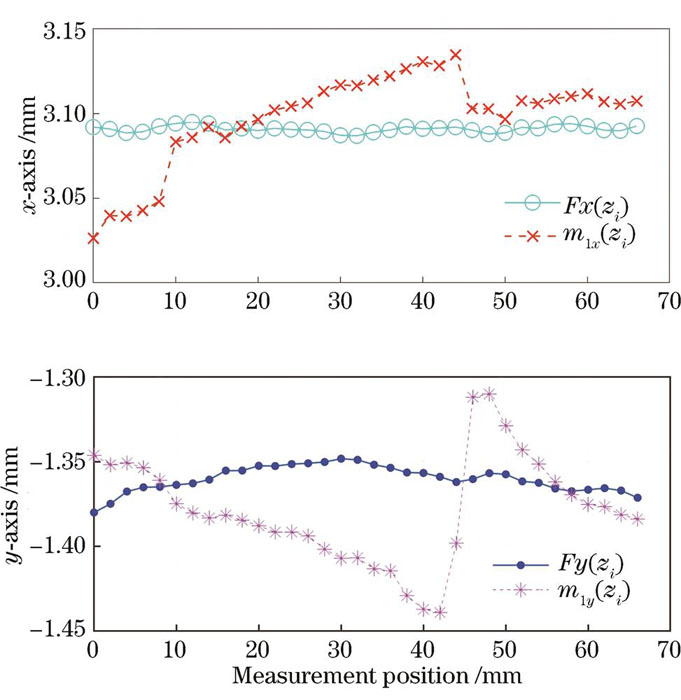

测试前,将垂直导轨与测量装置插入被测深孔中,使测量装置沿深孔轴线移动,每步2 mm。测量装置中的6个位移传感器将分别产生测量值。此实验用不到1 min的时间收集了34组数据。完成一次扫描测量后,通过数据处理计算出轴线上一系列点的坐标,完成深孔轴线的测量与拟合。

如

3 分析与讨论

3.1 传感器测量误差

传感器作为数据来源能导致在每一个位置的数据采集出现测量误差。为了避免两点法数据处理误差带来的影响,在

带上3个位移的测量点对应的坐标

将数字代入

设每个不同的

则重建轴上第k个重建点的不确定性可通过

因此,传感器自身确定的测量误差会随着测量次数的增加而累积。类似地,

3.2 传感器调零误差

在2.2节标定传感器相对位置时的传感器调零误差会影响最后的重建结果[20],在2.5节模型模拟(

设定在第一层的传感器沿着x轴和y轴的调零误差分别为

其中

最终可以得到:

由于传感器的调零误差,本文在中心坐标的重建结果中引入了线性误差,在空间上表示为角度正切值

4 结论

提出了一种新的六探针测量系统用于深孔轴重建。这个测量过程可以最终消除载体自身运动的直线度误差对轴测量和拟合结果的影响,准确地重建被测孔。为验证该方法的可行性,本文进行了仿真和实验验证,均显示出良好的深孔轴重建效果。实验表明,该方法可以将x方向的直线度误差从109 μm减小到8 μm,y方向的直线度误差从129 μm减小到32 μm。该测量系统提高了大型工件在机测量的灵活性,具有自动化的特点,为大孔工件内径的测量和轴的重建提供了新的思路。

[1] Cui J W, Li L, Tan J B. Optical fiber probe based on spherical coupling of light energy for inner-dimension measurement of microstructures with high aspect ratios[J]. Optics Letters, 2011, 36(23): 4689-4691.

[2] Liu J, Pan X D, Wang G L, et al. Design and accuracy analysis of pneumatic gauging for form error of spool valve inner hole[J]. Flow Measurement and Instrumentation, 2012, 23(1): 26-32.

[3] 于保华, 胡小平, 叶红仙. 内孔珩磨尺寸在线气动测量系统[J]. 农业机械学报, 2008, 39(10): 202-206.

Yu B H, Hu X P, Ye H X. Research on in process pneumatic measurement system for inner hole honing[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(10): 202-206.

[4] Zeleny J, Janda M. Automatic on-machine measurement of complex parts[J]. MM Science Journal, 2009, 2009(1): 93-96.

[5] Fan Y Y, Zhao B. Combined non-contact coordinate measurement system and calibration method[J]. Optics & Laser Technology, 2015, 70: 100-105.

[6] Shi Y Q, Sun C K, Wang P, et al. High-speed measurement algorithm for the position of holes in a large plane[J]. Optics and Lasers in Engineering, 2012, 50(12): 1828-1835.

[7] Tong Q B, Jiao C Q, Huang H, et al. An automatic measuring method and system using laser triangulation scanning for the parameters of a screw thread[J]. Measurement Science and Technology, 2014, 25(3): 035202.

[8] Li X Q, Wang Z, Fu L H. A high-speed in situ measuring method for inner dimension inspection[J]. IEEE Transactions on Instrumentation and Measurement, 2017, 66(1): 104-112.

[9] 赵转萍, 余厚云. 长跨度孔系直径与同轴度误差测量系统[J]. 工业仪表与自动化装置, 2013(5).

Zhao Z P, Yu H Y. Measurement system of diameter and coaxiality for long- span holes[J]. Industrial Instrumentation & Automation, 2013(5).

[10] Wakayama T, Yoshizawa T. Optical center alignment technique based on inner profile measurement method[J]. Proceedings of SPIE, 2014, 9110: 91100I.

[11] Yang T Y, Wang Z, Wu Z G, et al. Calibration of laser beam direction for inner diameter measuring device[J]. Sensors, 2017, 17(2): 294.

[12] Makosch G, Solf B. Surface profiling by electro-optical phase measurements[J]. Proceedings of SPIE, 1982, 0316: 42-55.

[13] Chai N, Yin Z Q, Yao J H. High accuracy profile measurement with a new virtual multi-probe scanning system[J]. IEEE Access, 2020, 8: 158727-158734.

[14] Tanaka H, Tozawa K, Sato H, et al. Application of a new straightness measurement method to large machine tool[J]. CIRP Annals, 1981, 30(1): 455-459.

[15] Tozawa K, Sato H, O-Hori M. A new method for the measurement of the straightness of machine tools and machined work[J]. Journal of Mechanical Design, 1982, 104(3): 587-592.

[16] Omar B A, Holloway A J, Emmony D C. Differential phase quadrature surface profiling interferometer[J]. Applied Optics, 1990, 29(31): 4715-4719.

[17] Gao W, Kiyono S. High accuracy profile measurement of a machined surface by the combined method[J]. Measurement, 1996, 19(1): 55-64.

[18] Kiyono S, Gao W. Profile measurement of machined surface with a new differential method[J]. Precision Engineering, 1994, 16(3): 212-218.

[19] ShortisM R, FraserC S. State of the art of 3D measurement systems for industrial and engineering applications[C]∥ 1998 Conference on 21st International Congress of FIG, July 18-25, 1998, Brighton, UK. Denmark: FIG, 1998: 19-25.

[20] Gao W, Yokoyama J, Kojima H, et al. Precision measurement of cylinder straightness using a scanning multi-probe system[J]. Precision Engineering, 2002, 26(3): 279-288.

Article Outline

刘常杰, 付开明, 郭漪涵. 一种重建深孔轴线的新型六探针测量系统[J]. 激光与光电子学进展, 2023, 60(21): 2112001. Changjie Liu, Kaiming Fu, Yihan Guo. Novel Six-Probe Measurement System for Reconstructing Deep Hole Axes[J]. Laser & Optoelectronics Progress, 2023, 60(21): 2112001.