Ti-6Al-4V梯度多孔结构的流通性与力学性能研究  下载: 623次

下载: 623次

To prevent damage caused by stress-shielding effect, the Young’s modulus of a designed implant must be controlled at 3-30 GPa. Therefore, a porous structural design is necessary to adjust the Young’s modulus (110 GPa) of selective laser melted Ti-6Al-4V and to satisfy the mechanical properties of implants. The porous structure is necessary for appropriate Young’s modulus, extremely high strength and toughness, tissue growth, and biocompatibility. To obtain optimal mechanical properties, controlling the gradient porosity and gradient cell distribution is important. Gradient porosity was introduced in the model design. The stress concentration among the cells with different porosity gradients, powder flowability, and compressive mechanical properties were determined using the variant porosity gradients. Low-porosity units were used to optimize the porosity and mechanical properties, which were arranged in a high shear-strength zone located at 45°-53° and perpendicular to the Y-Z plane.

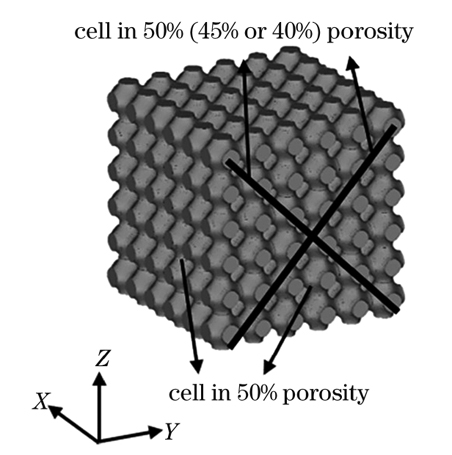

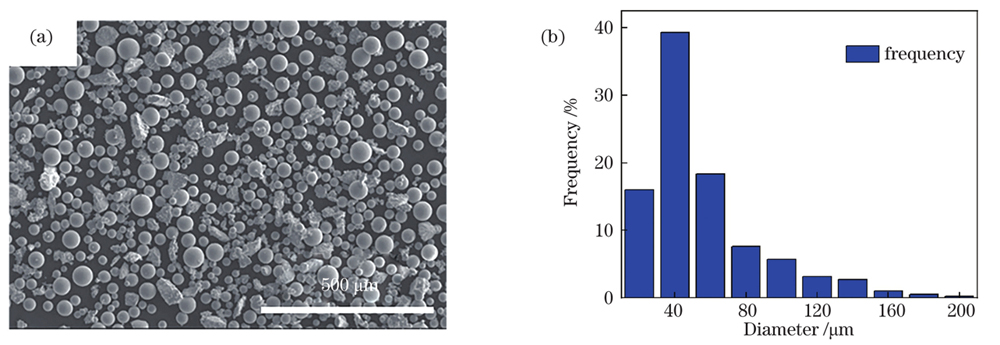

The macroscopic morphology and particle-size distribution of powders were assessed using scanning electron microscopy and analyzed using ImageJ, as shown in Figs. 1(a) and (b). The chemical compositions of the powders provided by the supplier are listed in Table 1. The substrate plate was made of Ti-6Al-4V to enhance the bonding strength. Two types of porous cells, i.e., primitive (P) and gyroid (G) cells, with 40%, 45%, and 50% porosity, were designed and built. The compressive samples was set to 6×6×6 cells according to according to the ISO 13314—2011 standard. The gradient porosity was distributed at a position perpendicular to the Y-Z plane and at 45° from the X-Y plane to improve the mechanical properties. The phase composition of the powders and printed samples were detected using X-ray diffraction. The stress concentration was calculated using the CAE-STANDARD solver. The optimal gradient porosities were determined based on the position of the stress concentration and strain. The powder-flowability analysis of each porous cell was simulated using Fluent. We assumed that the Ti-6Al-4V powder was in a discrete phase that would be bounced back from the wall, and air was solved using the STANDARD k-ε turbulence model. Subsequently, the gas-solid mixed flow model was obtained.

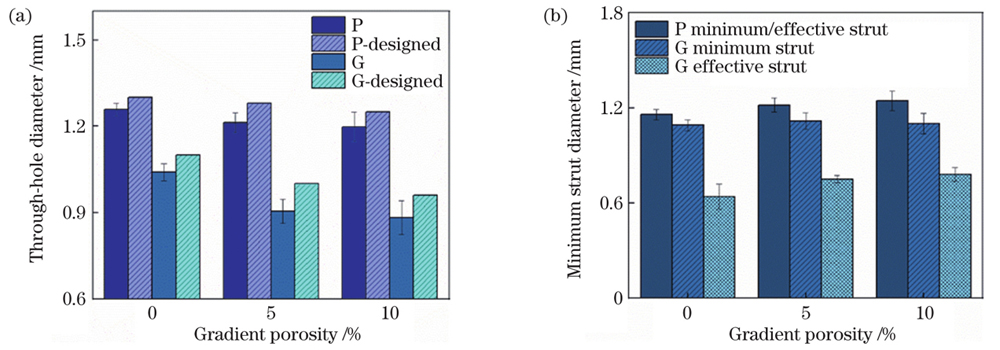

P scaffolds with a 5% gradient porosity are best for subsequent model design and compressive testing. Simultaneously, G scaffolds with uniform porosity provide the best stress and strain distribution (Figs. 8-10). Because of the strut distribution and extremely strong connectivity of the porous structure, the G cell exhibits a uniform air-pressure distribution and stable powder-discharge speed when the porosity reaches 50% and 45%, respectively (Figs. 11 and 12). Each mechanical property of the P scaffolds is considerably superior than the G scaffolds (Fig. 20). According to the simulation results (Figs. 8-10), few stress concentrations occur in the P scaffolds, and the plastic-strain distribution caused by the deformation is uniform, which corresponds to better mechanical properties of the P scaffolds during the actual compression process because of the influence of the cell-strut type, degree of bending of the minimum strut size [Fig. 14(b)], and effective strut size (Fig. 8). We can observe that the yield strength is completely consistent with the minimum strut size [Figs. 14(b) and 20(b)], indicating that the minimum strut size of the support shaft considerably affects the yield strength.

Static simulation of the porous structure with a 5% gradient porosity shows that a even stress distribution occurs in the P and G scaffolds, which can well satisfy the implant requirements of internal printing quality and mechanical properties. Simultaneously, the larger pore size of the P cell makes the powder-discharge capacity stronger. From the analysis of the mechanical properties of each gradient porous structure, we find that a larger effective strut size of the P scaffolds leads to a uniform stress distribution, which greatly promotes the mechanical properties. From the compression test of the P and G cells, because of the reasonable stress concentration and increased density of the cell at the 45° position, the 45%-50% gradient porosity structure demonstrates a substantial improvement in the mechanical properties compared with the 50% uniform porosity structure. When the porosity gradient continues to increase, a serious stress concentration owing to unit dislocation causes the overall mechanical property to decrease.

1 引言

激光选区熔化(SLM)是一种重要的金属增材制造技术,具有设计生产周期短、制造精度高、适合小批量生产等特点[1]。增材制造技术能够在建模完成后快速进行试验和优化,有效提升结构设计及工艺优化效率[2-3]。钛合金是SLM制造中较为常用的金属材料,其中Ti-6Al-4V的应用最为广泛,原因在于其具有高的比强度、优异的耐蚀性和良好的生物相容性[4]。钛合金的SLM技术已被广泛用于制造医疗行业中的植入体和航天航空工业中的复杂曲面结构[5-6]。为了避免应力屏蔽效应对人体的损伤,医疗植入体的杨氏模量需要控制在3~30 GPa[7-9],因此需要对SLM制备的Ti-6Al-4V植入实体(Ti-6Al-4V合金的杨氏模量约为110 GPa)进行多孔结构设计,以达到轻量化要求。多孔结构设计的必要性主要体现在以下4个方面:1)合适的杨氏模量,以消除应力屏蔽效应;2)高强度和高韧性,以避免机械破坏;3)高孔隙率和合适的孔隙尺寸,以利于细胞在植入体内生长;4)良好的生物相容性[9-10]。多孔单元的设计在医疗骨植入领域较为常见,多孔结构不仅可以有效提升植入体的营养输送和渗透,还可以满足人体植入物所需的力学性能、生物学要求以及加工要求等。通过合理设计多孔单元的孔隙率可以降低多孔单元的弹性模量,使其满足松质骨的弹性模量范围,同时也满足基本的抗拉和抗压强度要求[11]。多孔结构梯度孔隙率的合理设计能够较好地满足弹性模量与抗压性能的要求。

目前,梯度孔隙率的设计方案主要包括层间梯度设计和径向梯度设计。Xiao等[12]对层间梯度孔隙率进行了系统研究,结果表明:与均匀结构相比,具有层间梯度孔隙率的多孔结构的比强度和比能量吸收(SEA)更高;在结构中引入梯度孔隙率可以提高多孔材料的力学性能,其中孔隙率较大的单元位置优先破坏,坍塌方式为逐层坍塌(可以提高结构对能量的吸收),而不是斜向45°坍塌的剪切脆性断裂。此外,研究人员对径向梯度孔隙率的设计也进行了探索。王涵[13]对钻石型单元规则分布结构、钻石型单元随机分布结构、钻石型单元梯度分布结构和正十二面体单元桁架结构的压缩性能进行了对比,结果表明:均匀分布的钻石型单元结构由于应力分布均匀,相较于随机分布钻石型单元结构有着更优异的压缩性能,这是由于随机分布支柱的成型过程不稳定,造成了一定程度的应力集中;对于梯度分布的钻石胞元结构,其孔隙率的梯度过大,导致过渡界面应力集中,进而使得压缩性能急剧下降。Fousová等[14]以菱形十二面体作为基础单元设计了5种多孔结构,分别为完全致密结构、有致密表面层的多孔结构、表面多孔结构(1 mm和2 mm)和完全多孔结构,他们研究这些结构后发现:若要将结构的杨氏模量控制在合适的范围内,就需要提高孔隙率,但这样会引起抗拉强度与抗压强度快速下降;表面多孔试样的致密度为62.1%,杨氏模量为30.5 GPa,抗拉强度为230 MPa,抗压强度为393 MPa,满足人体骨骼的力学性能指标。同时,相关文献指出:上述梯度多孔结构的断裂形式通常伴随着沿45°断裂的特征,此时对应最大的压缩应变,这主要是因为脆性断裂剪切力造成了试样的破坏[9,15];当梯度孔隙率变化时,形成的剪切带角度在45°~53°之间波动[12,15-16]。

现阶段,多数研究者仅对梯度孔隙结构进行了设计和排布,尚未对不同梯度孔隙的结构进行准确设计与量化分析研究,尚未掌握具体的孔隙率调整方法,并且还不能准确描述梯度孔隙率的影响因素。同时,多数研究者对于梯度孔隙率单元的排布也只是进行了简单的径向或纵向改变,有些研究中甚至出现了梯度孔隙率结构力学性能显著下降的现象。因此,有必要对SLM成型结构的梯度孔隙率设计及单元排布进行研究及优化。

本文将针对梯度孔隙率设计进行优化,并将梯度孔隙率单元位置排布作为主要的优化设计目标。合理的梯度孔隙率设计可以避免结构的力学性能下降,梯度孔隙率单元在薄弱位置的合理排布能够有效提升结构的抗压能力。梯度孔隙率单元的薄弱位置主要位于45°~53°的剪切带处,本文主要对该位置进行优化,欲通过增大垂直于Y-Z平面且沿对角线分布的多孔单元结构的致密度来实现对应位置单元强度的提高,在保证梯度多孔结构满足植入物各项力学性能指标的同时,提升结构的整体力学性能。与此同时,本文引入梯度孔隙率结构设计模型,通过对梯度孔隙率单元应力集中程度进行分析,并对各孔隙率单元内部粉末的流通能力以及压缩试样的各项力学性能指标进行分析,确定不同单元结构梯度孔隙率对内部结构力学性能及粉末流通能力的影响。

2 试验材料及方法

2.1 试验材料和设备

成型原材料为福建国锐中科光电有限公司生产的等离子球化Ti-6Al-4V粉末,其平均粒径为59.25 μm,主要粒径范围为10~90 μm,其中D10=8.95 μm,D50=34.92 μm,D90=120.15 μm。粉末的表观形貌及粒径分布如

图 1. Ti-6Al-4V粉末的表观形貌和粒径分布。(a)表观形貌;(b)粒径分布

Fig. 1. Surface topography and particle size distribution of Ti-6Al-4V powder. (a) Surface topography; (b) particle size distribution

表 1. Ti-6Al-4V粉末的化学成分

Table 1. Chemical composition of Ti-6Al-4V powder

|

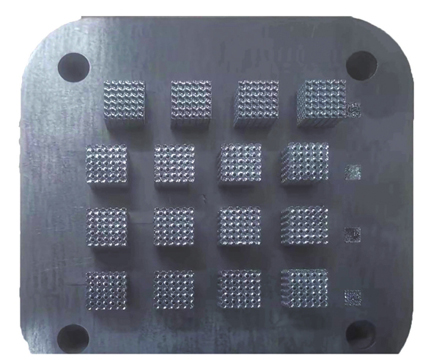

采用SLM-Solution 125HL设备进行SLM试验,该设备主要包括供粉及铺粉系统、光路系统、控制系统等。该设备的成型尺寸为125 mm×125 mm×125 mm(扣除基板厚度);三维光路系统主要由IPG光纤激光器构成,该激光器的最大输出功率为400 W,最大加工速率为25 cm3/h,层厚范围为20~75 μm,打印结构的最小尺寸为140 μm,有效光斑直径为10~100 μm,最大扫描速度为10 m/s。SLM成型过程中的保护气体为氩气。

2.2 试验方案

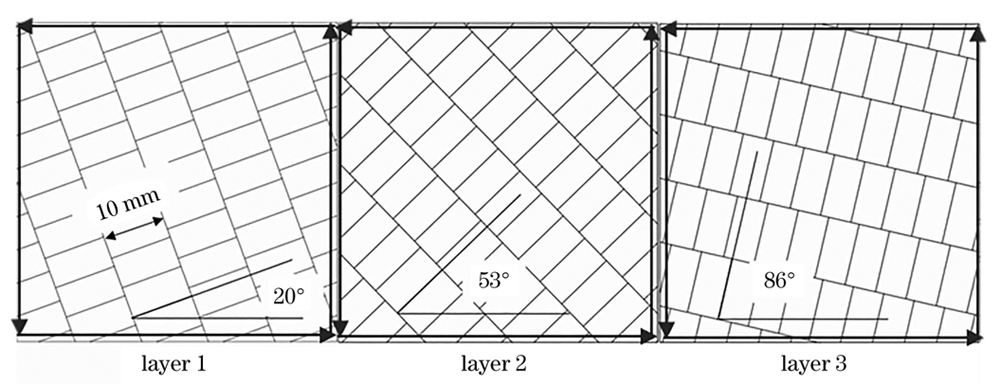

SLM成型前,将粉末置于真空烘干机中,在80 ℃下烘干8 h,以保证粉末具有良好的流动性。对基板进行喷砂处理,并对其表面质量进行检测,以保证基板与成型件二者之间的结合强度。将基板预热至200 ℃,以降低成型件的温度梯度,提升成型件与基板的结合强度。工艺参数设定为层厚30 μm,扫描间距70 μm,扫描速度1000 mm/s,激光功率190 W。扫描策略如

设计制备P单元(primitive单元)和G单元(gyroid单元)三周期极小曲面(TPMS)多孔结构。基本单元尺寸均为2 mm×2 mm×2 mm,通过6×6×6个单元进行堆积,组成尺寸为12 mm×12 mm×12 mm的标准压缩试样(根据国际标准ISO 13314—2011设计)。梯度孔隙率设计成垂直于Y-Z平面且与X-Y平面成45°方向分布(如

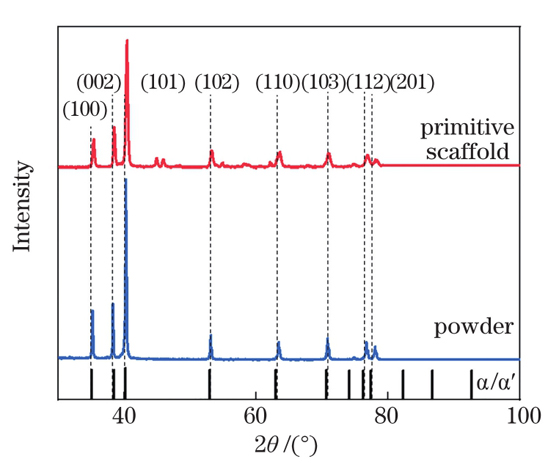

采用超景深显微镜对宏观支柱及孔径尺寸进行测量;采用X射线衍射仪(XRD)对粉末及打印试样进行物相检测,扫描范围为20°~100°,扫描速率为6 (°)/min;采用Instron 万能试验机对4个试样进行压缩试验,压缩速度为0.5 mm/min;采用场发射扫描电镜(FESEM)对压缩断口进行观察。

3 仿真模型设计

3.1 静力学仿真模型设计

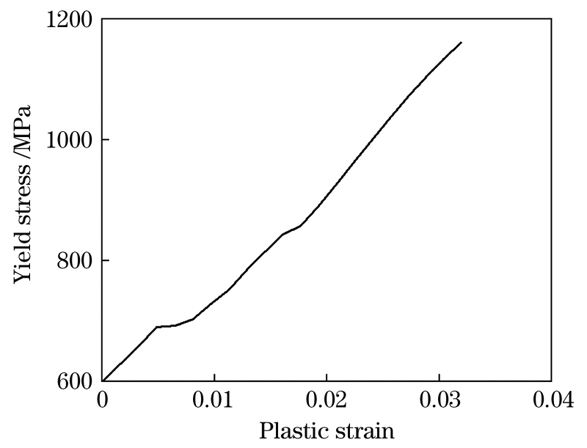

为了掌握梯度多孔结构在过渡处的应力集中程度,本研究团队采用Abaqus软件对试样的压缩过程进行静力学仿真分析。有限元分析过程中使用的主要材料参数如

表 2. Ti-6Al-4V的材料参数

Table 2. Material parameters of Ti-6Al-4V

|

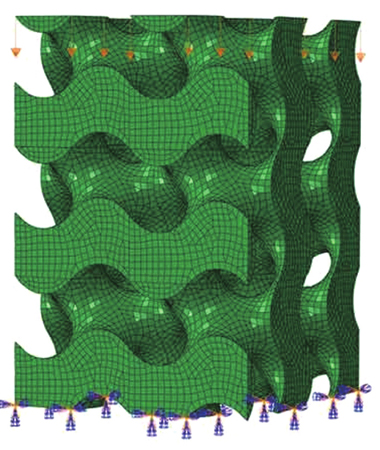

图 6. G单元5%梯度孔隙率(45%~50%)装配体及载荷施加方式示意图

Fig. 6. Assembly and loading mode of gyroid scaffolds in 5% gradient porosity (45%-50%)

3.2 流体仿真模型设计

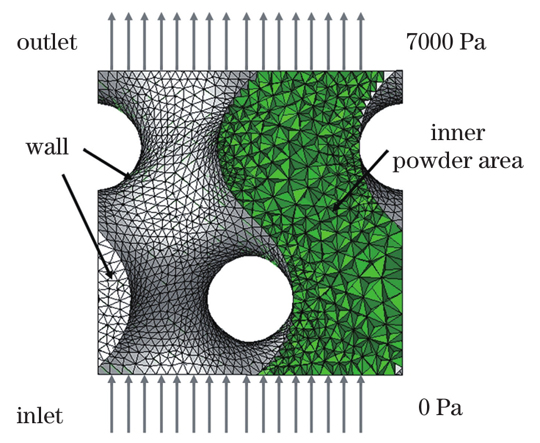

各孔隙率单元的粉末流通能力通过ANSYS软件的Fluent模块进行仿真。为充分拟合曲面边界,选用尺寸为0.005 mm的四面体网格,各多孔结构的网格单元数量为120000~150000,如

图 7. 45%孔隙率G单元计算流体动力学(CFD)模型以及对应的网格示意图与边界条件

Fig. 7. Computational fluid dynamics (CFD) analysis model of gyroid scaffolds in 45% porosity with illustration of meshing and boundary conditions

4 结果与分析

4.1 梯度多孔结构的静力学仿真分析

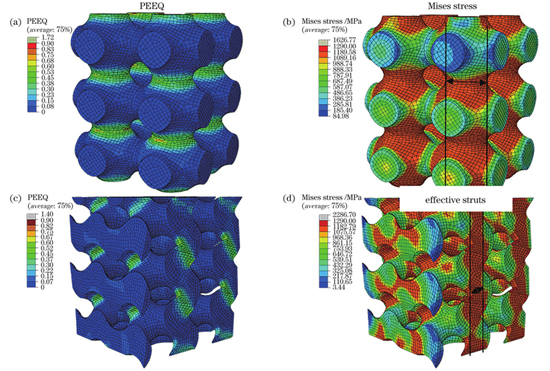

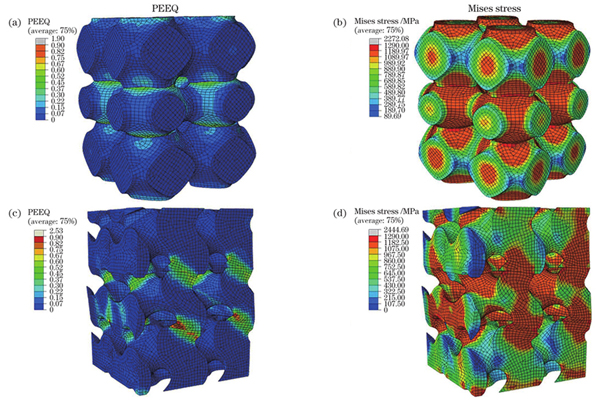

多孔单元(P单元、G单元)不同梯度孔隙率结构的静力学分析结果如

图 8. 均匀孔隙率(50%)的多孔结构在总应变为16.7%时的应力和等效塑性应变分布图。(a)~(b)P单元;(c)~(d)G单元

Fig. 8. Mises stress and PEEQ of porous structure in uniform porosity (50%) at total strain of 16.7%. (a)-(b) Primitive scaffolds; (c)-(d) gyroid scaffolds

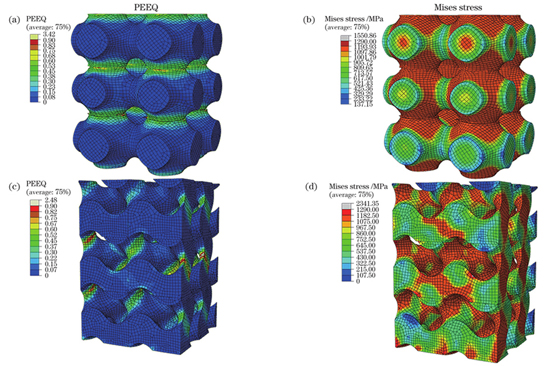

图 9. 5%梯度孔隙率(45%~50%)的多孔结构在总应变为16.7%时的应力和等效塑性应变分布图。(a)~(b) P单元;(c)~(d) G单元

Fig. 9. Mises stress and PEEQ of porous structure in 5% gradient porosity (45%-50%) at total strain of 16.7%. (a)-(b) Primitive scaffolds; (c)-(d) gyroid scaffolds

图 10. 10%梯度孔隙率(40%~50%)的多孔结构在总应变为16.7%时的应力和等效塑性应变分布图。(a)~(b)P单元;(c)~(d)G单元

Fig. 10. Mises stress and PEEQ of porous structure in 10% gradient porosity (40%-50%) at total strain of 16.7%. (a)-(b) Primitive scaffolds; (c)-(d) gyroid scaffolds

TPMS多孔单元10%梯度孔隙率(40%~50%)结构的压缩模拟结果如

对比各组仿真结果可以发现,合理的支柱设计使得P单元在各梯度孔隙率下的应力集中程度均小于G单元。5%梯度孔隙率P单元在搭接位置处未出现应力集中程度显著恶化的现象,等效塑性应变的分布也比较合理,这为后续孔隙率设计提供了一定参考;G单元由于支柱的有效承力相较于P单元有较大程度的弱化,因此在5%梯度孔隙率结构中出现了较不均匀的应力和等效塑性应变分布,这可能会导致该结构力学性能降低。因此,5%梯度孔隙率的P单元可以被用于后续的压缩模型建立及压缩试验。

4.2 多孔单元粉末流通性分析

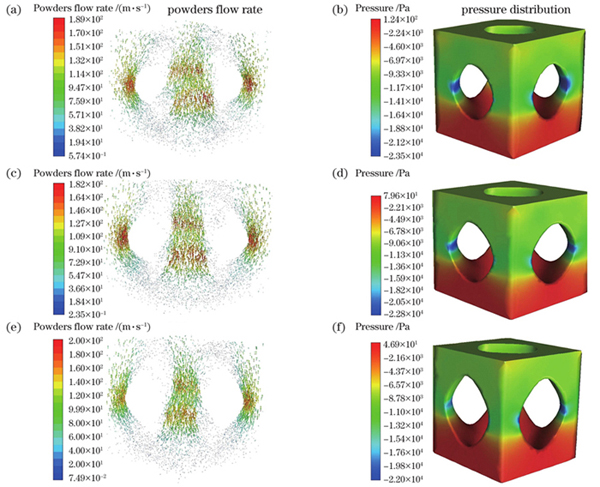

P单元孔隙部分的粉末流动速度及多孔结构内部的压力分布如

图 11. 不同孔隙率P单元内部粉末的流体仿真结果。(a)~(b) 50%孔隙率;(c)~(d) 45%孔隙率;(e)~(f) 40%孔隙率

Fig. 11. CFD analysis results of powders inside primitive scaffolds in different porosity values. (a)-(b) 50% porosity;(c)-(d) 45% porosity; (e)-(f) 40% porosity

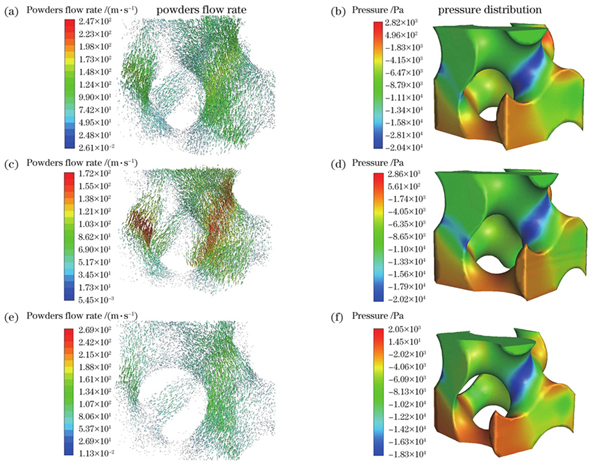

不同孔隙率下G单元孔隙部分的粉末流动速度及多孔结构内部的压力分布如

图 12. 不同孔隙率G单元内部粉末的流体仿真结果。(a)~(b)50%孔隙率;(c)~(d) 45%孔隙率;(e)~(f) 40%孔隙率

Fig. 12. CFD analysis results of powders inside gyroid scaffolds in different porosity values. (a)-(b) 50% porosity;(c)-(d) 45% porosity; (e)-(f) 40% porosity

综上,P单元由于支柱尺寸较大,支柱下方粉末无法获得足够的压力,因此各孔隙率单元中的粉末流通速度较低,粉末单向排出能力较差;而G单元由于支柱分布及多孔结构极强的连通性,在单元孔隙率为50%和45%时,有着均匀的气压分布以及稳定的粉末排出速度。

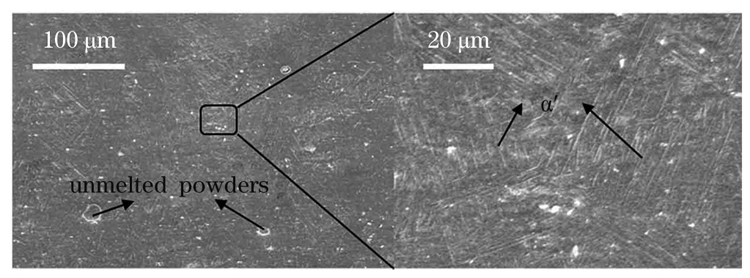

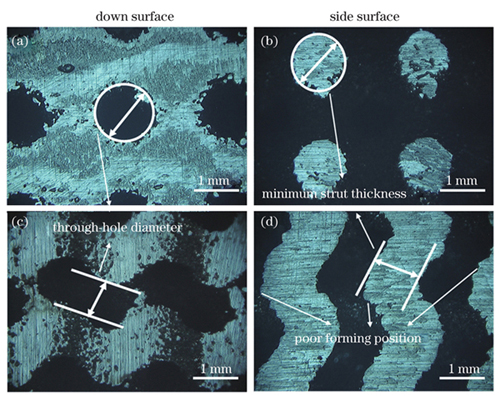

4.3 梯度多孔结构的表观形貌及微观组织

以往的研究通常仅对孔隙率进行研究进而得到对应的力学性能变化趋势[29-30],而本文通过孔径和支柱尺寸测量结果,辅以静力学及粉末流体分析结果,对力学性能及粉末流通能力进行综合分析。对均匀孔隙率P单元和G单元的底面形貌进行观察,并测量最小孔径的尺寸,用于对内部粉末排出能力及内部阻塞程度提供一定的数据支撑。底面形貌(即孔径测量结果)如

图 13. 均匀孔隙率单元底面和侧面的表观形貌。(a)~(b)P单元;(c)~(d)G单元

Fig. 13. Surface topography of down and side surfaces of scaffolds with uniform porosity. (a)-(b) Primitive scaffolds;(c)-(d) gyroid scaffolds

图 14. 0%(50%均匀孔隙率)、5%、10%梯度孔隙率单元的通孔孔径和最小支柱直径。(a)设计与实际通孔孔径;(b)最小支柱尺寸

Fig. 14. Through-hole diameter and minimum strut diameter of primitive and gyroid scaffolds in gradient porosity of 0% (uniform porosity),5%, and 10%. (a) Through-hole diameter; (b) minimum strut diameter

表 3. 40%、45%、50%孔隙率单元的比表面积

Table 3. Specific surface area of primitive and gyroid scaffolds in porosity of 40%, 45%, and 50%

| ||||||||||||||

根据医用植入体标准ISO 20160—2006,钛合金骨植入物需要达到一定的均质性以及较优的力学性能[33]。由

4.4 梯度多孔结构的压缩力学性能

由于SLM逐层累积这一成型特性,缺陷(包括孔洞、粉末黏附及阶梯效应导致的应力集中)、悬垂量及内部粉末排出能力成为影响成型质量的主要因素,这些因素对力学性能有一定程度的影响。本文设计采用的TPMS曲面单元梯度孔隙率结构搭接位置的缺陷和悬垂量对多孔结构力学性能的影响较大[36]。采用压缩试验对梯度孔隙率多孔结构的力学性能进行评价,主要的评价指标包括杨氏模量、屈服强度及抗压强度。基于上述指标可以发现4个重复试样的力学性能相近,说明试验具有一定的重现性,对后续相应的梯度孔隙率试验分析及实际使用具有一定的参考价值。

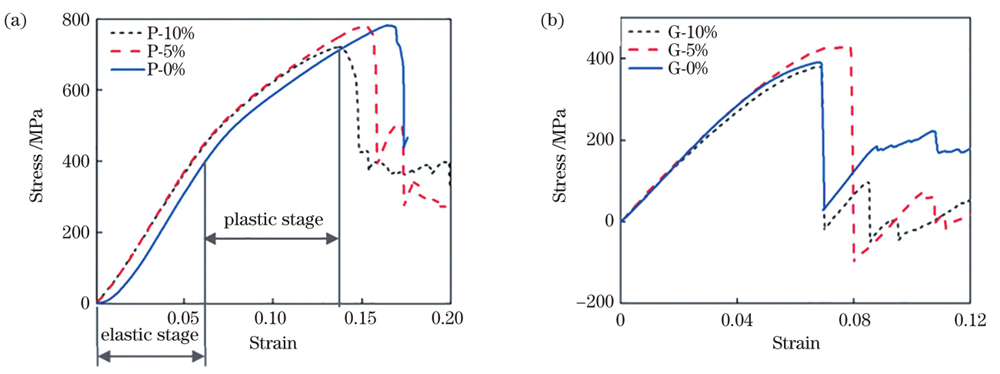

图 17. 压缩应力-应变曲线。(a)P单元;(b)G单元

Fig. 17. Compressive stress-strain curves. (a) Primitive scaffolds; (b) gyroid scaffolds

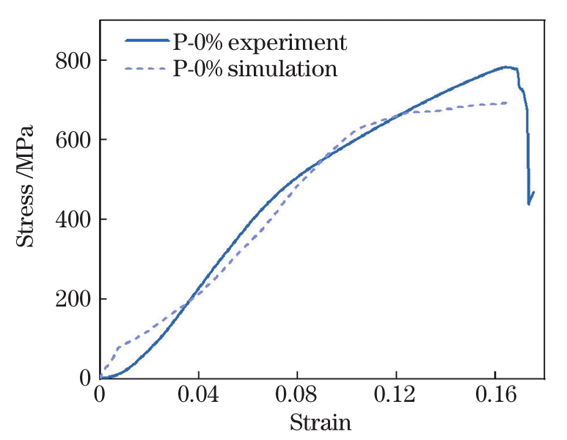

图 18. 均匀孔隙率P单元压缩应力-应变曲线的试验与模拟结果

Fig. 18. Actual and simulated compressive stress-strain curves of primitive scaffold with uniform porosity

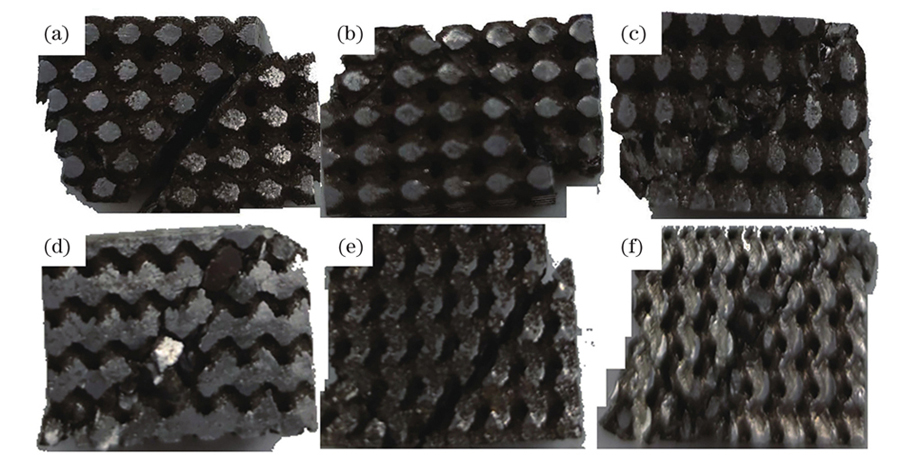

多孔结构的断裂多出现在应力极限平台阶段,此时支柱连接处的承载力逐渐趋于稳定。多孔单元支柱弯曲变形为压缩提供应变空间,应力到达极限后内部萌生裂纹[9];随着应变量进一步提升,单元搭接位置易出现裂纹扩展。结合模拟结果(如

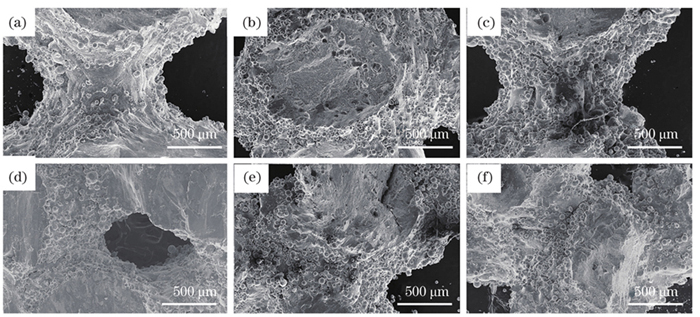

P单元和G单元在各孔隙率下对应的断裂方式如

图 19. 两种单元的压缩断裂方式。(a)(d)均匀孔隙率;(b)(e) 5%梯度孔隙率;(c)(f) 10%梯度孔隙率

Fig. 19. Compression failure modes of two scaffolds. (a)(d) Uniform porosity; (b)(e) 5% gradient porosity;(c)(f) 10% gradient porosity

G、P两种单元弹性模量、屈服强度、抗压强度的对比如

图 20. P、G单元的力学性能指标。(a)弹性模量;(b)屈服强度;(c)抗压强度

Fig. 20. Mechanical properties of primitive and gyroid scaffolds. (a) Elastic modulus; (b) yield strength; (c) compressive strength

P单元弹性模量在5%梯度孔隙率时最高,相较于均匀孔隙率单元结构,此时的搭接错位较小,支柱承力稳定,弹性模量随着主要位置单元致密度的提高得到一定提升;继续增加孔隙率梯度至10%,此时过大的搭接错位使得成型质量较差,出现较多缺陷,40%孔隙率单元的补强效果较差,其抗变形能力与均匀孔隙率多孔结构相比提升不显著。G单元的弹性模量随着孔隙率梯度的增大持续下降,这是因为G单元支柱的弯曲程度高,导致搭接位置单元的成型质量随着孔隙率梯度的增加显著降低,进而使得整体结构的抗变形能力出现下降趋势。较大的搭接错位程度会引起显著的阶梯效应,从而进一步导致初始裂纹的产生概率大大增加,结构的抗变形能力下降。阶梯效应是SLM打印曲面及斜面过程中不可避免的缺陷[40],是由于铺粉层厚造成的实际加工轮廓与设计轮廓之间的差异。此外,阶梯效应还会引起粉末黏附,使表面质量恶化[41]。可以通过缩小层厚对阶梯效应进行有效控制[42],但过小的层厚会导致打印效率下降和熔池不稳定性增加。

分析

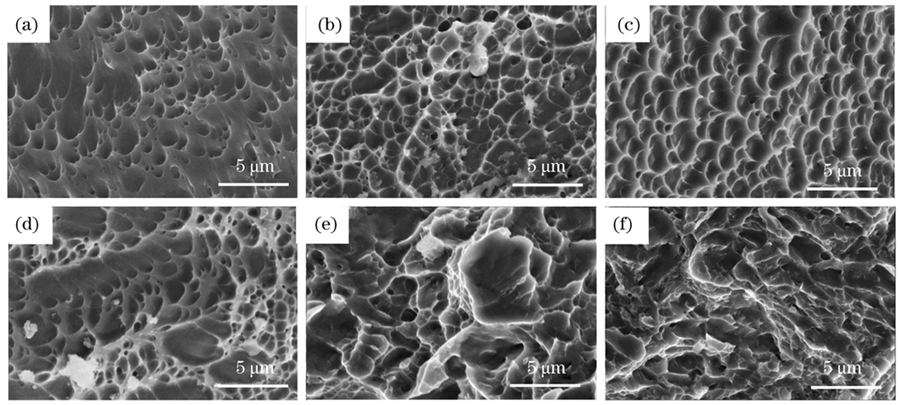

P单元和G单元的断口形貌如

图 21. P单元和G单元断口的低倍形貌。(a)(d)均匀孔隙率;(b)(e) 5%梯度孔隙率;(c)(f) 10%梯度孔隙率

Fig. 21. Fracture morphologies of primitive and gyroids scaffolds at low magnification. (a)(d) Uniform porosity;(b)(e) 5% gradient porosity; (c)(f) 10% gradient porosity

P单元与G单元的微观断口形貌如

图 22. P单元和G单元断口的高倍形貌。(a)(d)均匀孔隙率;(b)(e) 5%梯度孔隙率;(c)(f) 10%梯度孔隙率

Fig. 22. Fracture morphologies of primitive and gyroids scaffolds at high magnification. (a)(d) Uniform porosity;(b)(e) 5% gradient porosity; (c)(f) 10% gradient porosity

综合考虑多个力学性能指标可以发现两种单元类型的多孔结构均是在5%梯度孔隙率下具有较优的力学性能,而且P单元多孔结构的力学性能和应力分布模拟结果均显著优于G单元,这主要是由支柱类型及有效支柱尺寸引起的。梯度孔隙率为5%的P单元结构的平均杨氏模量为7.34 GPa,平均屈服强度为444.85 MPa,平均抗压强度为606.57 MPa,相较于G单元均匀孔隙率多孔结构而言,其在杨氏模量仅提升约3.93%的情况下,屈服强度与抗压强度分别提升了约63.42%和75.20%;同时,该结构对应的最小通孔尺寸为1.312 mm,最小支柱尺寸为1.218 mm,这使得梯度孔隙率单元有着优秀的成型能力和粉末排出能力。本文发现,屈服强度与有效支柱尺寸的相关性较强,抗压强度与应力集中程度的相关性较强。最终,本文选择P单元在45°位置进行单元致密度强化,用于后续实体结构的设计与成形。

5 结论

5%梯度孔隙率多孔结构的静力学仿真表明P单元和G单元中的应力分布较为均匀,均能够很好地满足植入体的打印质量及力学性能需求;结合粉末流体仿真结果、孔径大小及比表面积等分析结果可以发现,P单元的粉末单向流通能力和粉末排出能力较差,而G单元在50%孔隙率时有着较优异的粉末排出能力。在实际加工过程中对单元内部粉末进行多次多方向抽吸后发现,P单元相较于G单元具有更优秀的粉末排除能力。

分析各孔隙率梯度结构的力学性能可以发现,P单元较优异的支柱应力分布使得其各项力学性能指标显著高于G单元结构。5%梯度孔隙率(45%~50%)多孔结构的压缩性能相较于均匀孔隙率(50%)显著增强,随着梯度孔隙率继续增加,力学性能出现下降趋势。同时,屈服强度与有效支柱尺寸的相关性较强,抗压强度与应力集中程度的相关性较强。

5%梯度孔隙率设计的P单元多孔结构对应的杨氏模量为7.34 GPa,平均屈服强度为444.85 MPa,平均抗压强度为606.57 MPa。在与加载方向呈45°夹角的位置对单元的孔隙率梯度进行调整,可在不显著增加弹性模量的情况下,显著提升整体结构的力学性能。

[1] 雷经发, 葛永胜, 刘涛, 等. 激光选区熔化316L不锈钢动态力学性能研究[J]. 激光与光电子学进展, 2021, 58(23): 2314009.

[2] 顾冬冬, 张红梅, 陈洪宇, 等. 航空航天高性能金属材料构件激光增材制造[J]. 中国激光, 2020, 47(5): 0500002.

[3] 秦艳利, 孙博慧, 张昊, 等. 选区激光熔化铝合金及其复合材料在航空航天领域的研究进展[J]. 中国激光, 2021, 48(14): 1402002.

[4] DonachieM J Jr, . Titanium: a technical guide[M]. Materials Park: ASM International, 2000.

[5] 刘俊凯. 面向医疗的三维骨骼模型配准和修复方法研究与应用[D]. 济南:济南大学,2020.

LiuJ K. Research and application of medical-oriented registration and repair method of 3D bone model[D]. Jinan: University of Jinan, 2020.

[6] 王凯. TC4激光选区熔化成形工艺与性能研究[D]. 北京:北京石油化工学院,2018.

WangK. Study of TC4 laser selective melting forming on process and properties[D]. Beijing: Beijing Institute of Petrochemical Technology, 2018.

[7] 李卿, 赵国瑞, 闫星辰, 等. 选区激光熔化成形多孔Ti-6Al-4V合金力学性能研究[J]. 激光与光电子学进展, 2019, 56(1): 011403.

[8] Koons G L, Diba M, Mikos A G. Materials design for bone-tissue engineering[J]. Nature Reviews Materials, 2020, 5(8): 584-603.

[9] Yu G S, Li Z B, Li S J, et al. The select of internal architecture for porous Ti alloy scaffold: a compromise between mechanical properties and permeability[J]. Materials & Design, 2020, 192: 108754.

[10] Xiong Y Z, Gao R N, Zhang H, et al. Rationally designed functionally graded porous Ti6Al4V scaffolds with high strength and toughness built via selective laser melting for load-bearing orthopedic applications[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2020, 104: 103673.

[11] Fleck N A. An overview of the mechanical properties of foams and periodic lattice materials[J]. Cellular Metals and Polymers, 2004, 2004(85): 1-4.

[12] Xiao L J, Song W D. Additively-manufactured functionally graded Ti-6Al-4V lattice structures with high strength under static and dynamic loading: experiments[J]. International Journal of Impact Engineering, 2018, 111: 255-272.

[13] 王涵. 胞元结构对多孔钛支架骨再生和骨整合影响的研究[D]. 重庆:重庆医科大学,2019.

WangH. The effect of 3D-printed Ti6Al4V scaffolds with various macropore structures on osteointegration and osteogenesis[D]. Chongqing: Chongqing Medical University, 2019.

[14] Fousová M, Vojtěch D, Kubásek J, et al. Promising characteristics of gradient porosity Ti-6Al-4V alloy prepared by SLM process[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2017, 69: 368-376.

[15] 王震. 激光选区熔化Ti6Al4V合金及其表面超声滚压加工的组织与性能研究[D]. 广州:华南理工大学,2019.

WangZ. Studies on microstructure and properties of selective laser melted Ti6Al4V alloy treated by ultrasonic surface rolling process[D]. Guangzhou: South China University of Technology, 2019.

[16] Zhang S, Wei Q S, Cheng L Y, et al. Effects of scan line spacing on pore characteristics and mechanical properties of porous Ti6Al4V implants fabricated by selective laser melting[J]. Materials & Design, 2014, 63: 185-193.

[17] Simonelli M, Tse Y Y, Tuck C. Effect of the build orientation on the mechanical properties and fracture modes of SLM Ti-6Al-4V[J]. Materials Science and Engineering A, 2014, 616: 1-11.

[18] KhoaD D. Microstructure characterizing and mechanical properties of selective laser melted Ti-6AL-4V alloys[D]. Glasgow: University of Glasgow, 2021.

[19] 肖泽锋. 激光选区熔化成型轻量化复杂构件的增材制造设计研究[D]. 广州:华南理工大学,2018.

XiaoZ F. Research on design for additive manufacturing of lightweight complex component manufactured by selective laser melting[D]. Guangzhou: South China University of Technology, 2018.

[20] Zhong T L, He K T, Li H X, et al. Mechanical properties of lightweight 316L stainless steel lattice structures fabricated by selective laser melting[J]. Materials & Design, 2019, 181: 108076.

[21] 郭翔宇, 倪茂, 刘华明, 等. 宽带激光熔覆同轴送粉喷嘴的设计与数值模拟[J]. 激光技术, 2018, 42(3): 362-368.

[22] 邵志龙, 蒋玮. 基于Fluent的金属粉末气体输送喷嘴结构设计及优化[J]. 现代机械, 2018(4): 6-10.

Shao Z L, Jiang W. Structure design and optimization of metal powder pneumatic conveying nozzle based on Fluent[J]. Modern Machinery, 2018(4): 6-10.

[23] Maskery I, Aboulkhair N T, Aremu A O, et al. A mechanical property evaluation of graded density Al-Si10-Mg lattice structures manufactured by selective laser melting[J]. Materials Science and Engineering A, 2016, 670: 264-274.

[24] 李祥, 高芮宁, 熊胤泽, 等. 基于TPMS结构的多孔钛制备与表征[J]. 稀有金属材料与工程, 2020, 49(1): 325-330.

Li X, Gao R N, Xiong Y Z, et al. Fabrication and characterization of porous titanium based on TPMS structure[J]. Rare Metal Materials and Engineering, 2020, 49(1): 325-330.

[25] Bobbert F S L, Lietaert K, Eftekhari A A, et al. Additively manufactured metallic porous biomaterials based on minimal surfaces: a unique combination of topological, mechanical, and mass transport properties[J]. Acta Biomaterialia, 2017, 53: 572-584.

[26] Soro N, Attar H, Wu X H, et al. Investigation of the structure and mechanical properties of additively manufactured Ti-6Al-4V biomedical scaffolds designed with a Schwartz primitive unit-cell[J]. Materials Science and Engineering A, 2019, 745: 195-202.

[27] 段声勤, 刘婷婷, 廖文和, 等. 悬垂圆孔激光选区熔化成形质量研究[J]. 中国激光, 2018, 45(4): 0402007.

[28] 韦雄棉, 王迪, 杨永强, 等. 激光选区熔化钛合金多孔结构拉伸性能研究[J]. 中国激光, 2021, 48(18): 1802016.

[29] Hedayati R, Ahmadi S M, Lietaert K, et al. Isolated and modulated effects of topology and material type on the mechanical properties of additively manufactured porous biomaterials[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2018, 79: 254-263.

[30] Li P, Warner D H, Fatemi A, et al. Critical assessment of the fatigue performance of additively manufactured Ti-6Al-4V and perspective for future research[J]. International Journal of Fatigue, 2016, 85: 130-143.

[31] 郝亚. 生物医用金属材料表面微观结构的构建及其生物功能性评价[D]. 杭州:浙江理工大学,2019.

HaoY. The construction of microstructure on biomedical metallic materials and their biological functional evaluation[D]. Hangzhou: Zhejiang Sci-Tech University, 2019.

[32] Ataee A, Li Y C, Fraser D, et al. Anisotropic Ti-6Al-4V gyroid scaffolds manufactured by electron beam melting (EBM) for bone implant applications[J]. Materials & Design, 2018, 137: 345-354.

[33] Yadroitsev I, Krakhmalev P, Yadroitsava I. Selective laser melting of Ti6Al4V alloy for biomedical applications: temperature monitoring and microstructural evolution[J]. Journal of Alloys and Compounds, 2014, 583: 404-409.

[34] Sallica-Leva E, Jardini A L, Fogagnolo J B. Microstructure and mechanical behavior of porous Ti-6Al-4V parts obtained by selective laser melting[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2013, 26: 98-108.

[35] Maskery I, Aboulkhair N T, Aremu A O, et al. Compressive failure modes and energy absorption in additively manufactured double gyroid lattices[J]. Additive Manufacturing, 2017, 16: 24-29.

[36] Wang Y, Xia J J, Luo Z, et al. Self-supporting topology optimization method for selective laser melting[J]. Additive Manufacturing, 2020, 36: 101506.

[37] Liu Y G, Zhang J Q, Gu X J, et al. Mechanical performance of a node reinforced body-centred cubic lattice structure manufactured via selective laser melting[J]. Scripta Materialia, 2020, 189: 95-100.

[38] 黄传收. EIGA法制备Ti-6Al-4V粉末及其SLM组织与性能研究[D]. 广州:华南理工大学,2019.

HuangC S. Study on the preparation of Ti-6Al-4V powders by EIGA method and the microstructure and properties of selective laser melted parts[D]. Guangzhou: South China University of Technology, 2019.

[39] Ma S, Tang Q, Han X X, et al. Manufacturability, mechanical properties, mass-transport properties and biocompatibility of triply periodic minimal surface (TPMS) porous scaffolds fabricated by selective laser melting[J]. Materials & Design, 2020, 195: 109034.

[40] 王小龙, 肖志瑜, 张国庆, 等. 倾斜角度对激光选区熔化成形Ti6Al4V合金的影响[J]. 粉末冶金材料科学与工程, 2016, 21(3): 376-382.

Wang X L, Xiao Z Y, Zhang G Q, et al. Effect of inclination angle on the selective laser melting of Ti6Al4V alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2016, 21(3): 376-382.

[41] 徐仰立. 基于激光选区熔化制造与拓扑优化设计的多孔结构的力学性能调控[D]. 北京:北京工业大学,2019.

XuY L. Mechanical properties tailoring of porous structure using topology optimization and selective laser melting[D]. Beijing: Beijing University of Technology, 2019.

[42] Yan C Z, Hao L, Hussein A, et al. Advanced lightweight 316L stainless steel cellular lattice structures fabricated via selective laser melting[J]. Materials & Design, 2014, 55: 533-541.

Article Outline

刘畅, 陈昌荣, 王乾廷, 练国富, 黄旭, 冯美艳, 戴继成. Ti-6Al-4V梯度多孔结构的流通性与力学性能研究[J]. 中国激光, 2022, 49(16): 1602010. Chang Liu, Changrong Chen, Qianting Wang, Guofu Lian, Xu Huang, Meiyan Feng, Jicheng Dai. Flowability and Mechanical Properties of Gradient Ti-6Al-4V Porous Structures[J]. Chinese Journal of Lasers, 2022, 49(16): 1602010.