激光选区熔化成形低角度无支撑结构的方法与工艺研究(特邀)特邀研究论文亮点文章

Currently, the recognized optimal forming angle for selective laser melting (SLM) is 45°. When the forming angle of a sample is less than 45°, support structures are required for assisting the formation. Although the addition of support structures can effectively assist in the formation of parts, drawbacks, such as increased printing time, increased material consumption, increased difficulty in post-processing, and increased roughness of the support surfaces, are often observed. In some cases, for parts with internal cavities or complex channels, the inability to remove internal support can render SLM unsuitable for fabrication. Therefore, it is important to explore a forming method for samples with low forming angles in SLM to reduce printing costs and expand the applicability range.

First, the treatment process of a horizontal suspension sample is discussed. Different process combinations are used to form single- and double-layer overhanging structures to obtain a stable overhang process. Accordingly, an adaptive method of lower surface process area division based on the machining layer angle is proposed to adjust the size of the lower surface process area applied to the overhanging sample. The feasibility of the low angle forming method was verified by forming a 30° overhanging sample with different downward comparison layer numbers. Samples with different widths and thicknesses were formed using the same forming process, and the applicability of the forming method was verified.

No obvious overheating was observed on the surface of the single-layer overhang formed by the fusible process, and only a few micropores were present. The formation of a double-layer overhang effectively ensured bonding between the layers. When the layer comparison interval was opened, the sample was forced to interrupt printing at a 6 mm overhang length when T=1, 10, and 20, whereas the sample without layer comparison could be formed up to a 10 mm overhang length. When the layer interval T was further increased to 30, the effective forming length of the sample reached 12 mm. Finally, when T was greater than 40, stable formation of the designed height of the sample was achieved. When printing overhang samples of different sizes, it was found that increasing the thickness exacerbated the deformation of the sample but did not affect the realization of the designed height. This indicates that this method has a certain applicability in low-angle forming.

(1) In the horizontal overhang formation process, a high energy density caused serious spatter accumulation on the surface of the overhanging sample and destroyed the interlayer bonding under the action of the scraper. However, an energy density that is very low will lead to an insufficient weld lap or even failure to form. Using a fusible process, the sample can achieve an effective multilayer lap. (2) Under suitable conditions for the overhang process, the division of the forming region on the inner surface was a key factor affecting the formation of low-angle samples. For 30° forming, the overhanging area of the sample can resist the thermal stress deformation caused by the high-energy inner surface laser only when the layer comparison interval T is greater than or equal to 40, thus achieving low-angle printing. (3) The quality of the lower surface was mainly affected by powder bonding and sinking of the molten pool. In addition to powder sticking, the upper surface was mainly influenced by the staircase effect and the gap between the laser contour and the boundary of the melt pool. Additionally, the difference in the contact area with the powder was the main reason for the difference in powder sticking between the upper and lower surfaces. (4) When forming the low-angle samples, as the thickness of the sample increased, the deformation of the sample gradually intensified, whereas an increase in the width had almost no effect on the deformation of the low-angle samples.

1 引言

激光选区熔化(SLM)是一种先进的增材制造(AM)技术,该技术凭借成形精度高、成形件致密性好和力学性能优异以及可成形复杂零件的特点,被广泛应用于航天航空领域轻质化零件[1-2]、模具领域复杂构件的制造。SLM成形的原理是:将设计好的三维模型切割成一定厚度的薄片,然后利用激光束的能量将粉末熔化成薄片形状,成形薄片进行层层堆叠形成3D金属部件[3]。理论上讲,SLM技术可以成形任意复杂的零件。但是在实际打印过程中,由于SLM的热成形特性,往往需要添加支撑结构来辅助散热以及防止热应力导致的成形件翘曲[4-6],特别是在低角度样件的成形中。目前公认的SLM最佳成形角度为45°,当样件成形角度小于45°时,便需要添加支撑结构辅助成形。添加支撑结构虽然能够有效辅助零件成形,但往往伴随着打印时间和耗材的增加、后处理难度增大以及支撑面粗糙度增大等不足,而且对于一些内部镂空或者具有复杂流道的零件来说,由于其内部支撑无法去除,因而无法使用SLM技术成形。因此,开发出一种SLM成形低角度样件的成形工艺及方法对于打印成本的降低以及SLM适用范围的增加具有重要意义。

目前,SLM成形的低角度悬垂结构主要存在两种缺陷,分别是悬垂表面粘粉挂渣和悬垂区域翘曲变形[7]。激光能量密度对悬垂样件的成形具有较为关键的作用,过高的能量密度输入会使悬垂表面质量下降,同时会增加翘曲变形的风险,减少悬垂区域能量密度输入能有效提高成形质量。杨永强等[8]研究了激光能量密度对悬垂结构成形质量的影响,结果显示,通过增加扫描速度从而降低激光能量输入可以有效提高悬垂面的成形质量。Feng等[9]通过研究证明了高能量密度对悬垂面表面质量具有恶化作用。Le等[10]发现高激光功率可以有效缓解悬垂区域的熔道不连续现象,但是高激光功率带来的高能量密度却导致了高的熔池深度,从而导致悬垂件翘曲。在保持低能量密度的情况下使用高激光功率可以消除不规则孔隙、部分未熔化粉末、深熔池形成和几何不精确等现象。Babu等[11]采用全因子实验设计方法研究了激光功率、扫描速度、层参考等工艺参数对不锈钢表面粗糙度和成形尺寸的影响,结果表明:这些工艺参数对悬垂构件下表面质量有显著影响,合理组合各工艺参数有助于提高表面性能。Han等[12]研究了激光功率和扫描速度对样件悬垂表面质量的影响,结果显示:在相同的能量密度下,随着激光功率增加,悬垂面的表面质量呈下降趋势。Yang等[13]探究了激光扫描路径对悬垂面成形质量的影响,结果显示,当悬垂角度为30°时,扫描角度对悬垂面的质量有显著影响:随着扫描角度增大,附着在悬垂面上的粉末球化现象减少,粗糙度明显改善。此外,通过调控悬垂样件的成形扫描策略能够有效减小成形过程中的温度梯度,降低成形应力,提高悬垂样件的成形稳定性。边培莹等[14]通过研究发现,当激光扫描轨迹较长时,传热时间增加,熔池体积增大,从而导致了更大的温度梯度和热应力。刘婷婷等[15]研究了“Z”字形和岛式两种扫描策略下熔池行为与悬垂角度、成形质量之间的关系,结果发现:与“Z”字形扫描策略相比,岛式扫描策略下的熔池面积较小,熔池更为不稳定,悬垂面的粗糙度更高。Su等[16]使用垂直分块填充和轮廓重熔复合扫描策略进行了SLM成形实验,结果发现:与传统的整体交替扫描策略相比,复合扫描策略有效改善了成形过程中的大温度梯度现象,样件中的应力明显降低,同时悬垂表面的挂渣现象明显减少。Vasileska等[17]提出了一种逐层控制策略,同时利用同轴熔池监测系统来提高悬垂区域的几何精度。他们将每一层采集的熔池图像用于控制回路,以便在下一层局部调整工艺参数,最大限度地减少表面缺陷。最终,他们显著提高了5 mm长桥梁的几何精度。Yuan等[18]使用散焦激光,将新的结构层直接成功打印在粉末床上。该结构层被作为水平悬垂结构的初始层,用于取代传统的支撑。最终,他们成功打印了一个带有大水平顶部的封闭盒子。

国内外许多3D打印公司对无支撑打印也进行了深入研究并取得了一定成果,例如:EOS公司提出了一种高能下表面曝光法,该方法可以在不使用支撑的情况下制造10°~15°的悬垂结构。EOS公司利用该方法成功成形了最低角度为10°的封闭叶轮,但叶轮的下表面质量较差,粗糙度值为25~46 μm。国内的西安铂力特增材技术股份有限公司在设备、粉末、打印路径规划以及工艺参数调试等方面进行探索创新,成形了15°的悬垂结构,并且成功打印出低角度叶轮盘。湖南华曙高科技股份有限公司采用自主研发的SLM少支撑技术打印了闭式叶轮,其支撑量相比传统SLM成形叶轮减少了99.8%,而且其内外部各25°斜面结构均在无支撑情况下顺利成形。

目前,不少研究人员对悬垂面的成形质量进行了工艺及策略上的探究和优化,但缺少实际工业零件的打印验证[16,19],而使用悬垂工艺进行工业应用的研究却主要集中在流体管道等具有较小悬伸长度的零部件上[20-23]。国内外的部分厂家虽然实现了超低角度的工业零件成形,但其核心工艺都严格保密。因此,开发一种具有普遍适用性的无支撑低角度成形方法,实现大悬垂区域工业零件的有效成形,对于无支撑打印的发展及进一步突破具有重要意义。笔者在对悬垂工艺进行探究的基础上提出了一种基于下表面划分准则成形低角度悬垂样件的方法,然后对样件的表面质量以及所提成形方法的适用性进行了探讨,最后采用该方法成形了最低角度为15°的无支撑叶轮样件,验证了所提方法的有效性。

2 实验方法

2.1 材料及设备

本次实验使用的设备为DiMetal-100H,其技术参数如

表 1. DiMetal-100H的技术参数

Table 1. Technical parameters of DiMetal-100H

|

表 2. 316L粉末的化学成分

Table 2. Chemical composition of 316L powder

|

2.2 实验设计

2.2.1 悬垂结构工艺探究

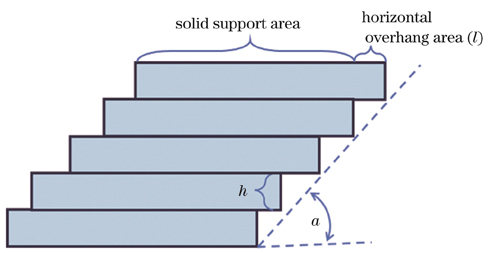

悬垂结构的切片示意图如

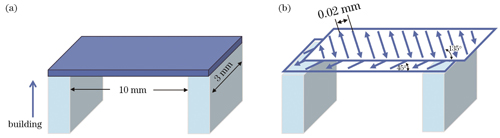

式中:h为切片厚度;a为倾斜角度。悬垂样件的角度越低,其悬垂长度l就越大,成形条件就越苛刻。因此,笔者首先对水平悬垂样件进行了工艺探究。水平悬垂样件的模型及扫描策略如

图 2. 水平悬垂样件的模型及扫描策略。(a)模型;(b)扫描策略

Fig. 2. Model and scanning strategy of the overhanging sample. (a) Model; (b) scanning strategy

表 3. 悬垂样件的成形工艺

Table 3. Molding process of the overhanging samples

|

2.2.2 低角度样件成形

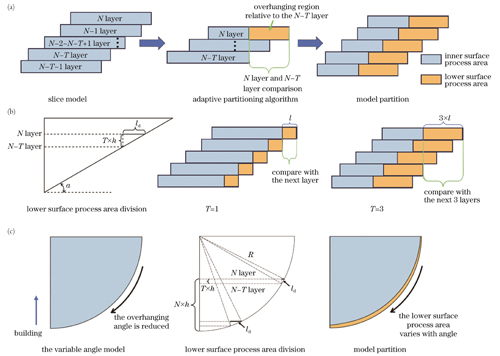

基于45°成形理念,笔者将悬垂角度低于45°且不需要支撑辅助的样件成形定义为低角度样件成形。针对

图 3. 下表面工艺区划分原理及不同模型下表面工艺划分结果。(a)下表面工艺区划分原理;(b)对于固定倾角样件,不同向下比较层数T对下表面工艺区的影响;(c)变倾斜角度样件下表面工艺区的自适应调控

Fig. 3. Principle of lower surface process area division and the division results of different models. (a) Principle of lower surface process area division; (b) influence of different downward comparison layer numbers T on the lower surface process area of the sample with the same inclination angle; (c) adaptive control of the lower surface process area for the variable angle samples

由

接下来对该方法基于加工层角度的自适应性进行解释。该划分方法可以根据成形样件加工层倾斜角度的变化自适应地调控该层下表面工艺区的长度。以1/4圆形样件为例,

式中:h为切片厚度;R为圆半径;T为向下比较层数。

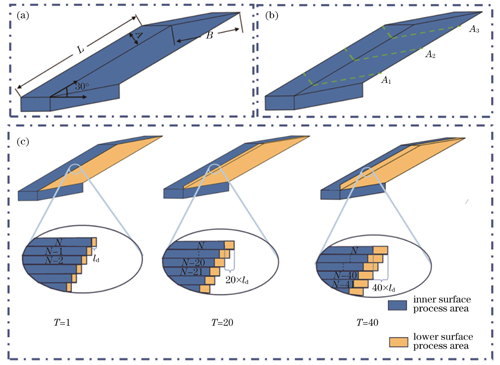

基于2.2.1节探究的悬垂工艺以及下表面工艺区划分方法,使用确定的内表面(P=170 W,V=1000 mm/s)及下表面(P=140 W,V=2600 mm/s)工艺,重点探究向下比较层数T对低角度成形的影响。成形样件模型如

图 4. 低角度成形样件模型、厚度测试点以及下表面工艺区分区。(a)成形模型;(b)厚度测试点;(c)不同向下比较层数T下样件的内表面工艺区和下表面工艺区

Fig. 4. Low angle molding sample model, thickness test points and lower surface process differentiation area. (a) Forming model; (b) thickness test points; (c) inner and lower surface process area of the sample under different downward comparison layer numbers T

表 4. 打印模型参数及尺寸

Table 4. Print model parameters and dimensions

|

2.2.3 测试分析方法

为了直观地展示悬垂样件的变形程度,使用游标卡尺测量成形样件的成形高度以及3个成形高度点处的样件厚度,测试点如

3 实验结果与讨论

3.1 悬垂结构的工艺探究

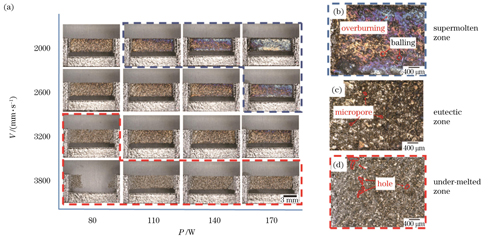

基于不同工艺成形的水平单层悬垂样件如

图 5. 不同工艺下成形悬垂样件的形貌及分区。(a)不同工艺下成形的悬垂样件的形貌;(b)过熔样件的典型形貌;(c)适熔区样件的典型形貌;(d)欠熔样件的典型形貌

Fig. 5. Morphology and grouping of overhanging samples formed by different processes. (a) Morphology of overhanging samples formed under different processes; (b) typical morphology of over-melted samples; (c) typical morphology of melting-suitable samples; (d) typical morphology of under-melted samples

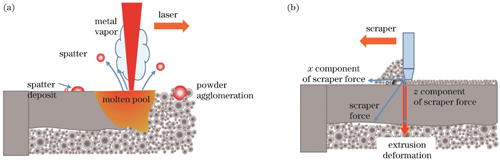

由

图 6. 悬垂单层打印飞溅示意图及刮刀对悬垂结构的影响。(a)悬垂单层打印飞溅示意图;(b)刮刀对悬垂结构的作用

Fig. 6. Overhanging single layer printing splash diagram and the influence of scraper on overhanging structures. (a) Overhanging single-layer print splash diagram; (b) diagram of the action of scrapers on overhanging structures

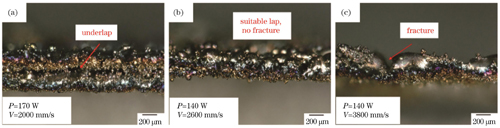

在欠熔、适熔、过熔工艺内分别选取一组工艺进行双层打印,以探究不同工艺下悬垂样件的层间结合性能。成形样件如

图 7. 不同工艺成形悬垂样件的层间搭接。(a)过熔工艺;(b)适熔工艺;(c)欠熔工艺

Fig. 7. Interlayer lap joints of overhanging samples formed by different processes. (a) Over-melting process; (b) suitable melting process; (c) under-melting progress

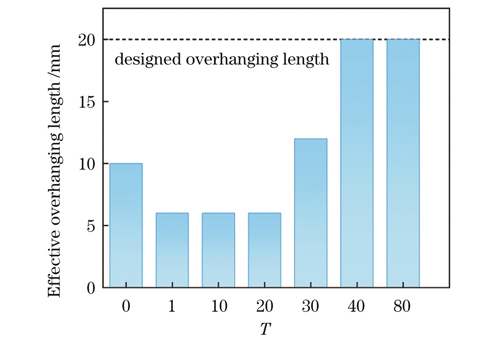

3.2 向下比较层数对悬垂样件成形性的影响

基于不同向下比较层数T成形的30°倾角样件的有效悬伸长度L如

图 8. 不同向下比较层数(T)下成形样件的有效悬伸长度

Fig. 8. Effective overhanging length of formed sample under the different downward comparison layer numbers (T)

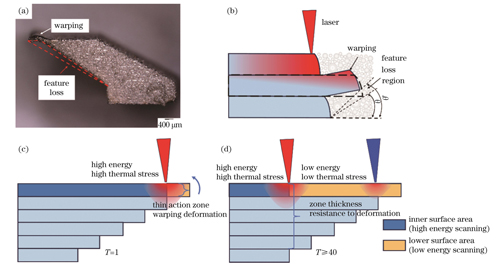

凸起样件的侧面如

图 9. 样件翘曲机理及向下比较层数的影响机理。(a)翘曲样件;(b)翘曲机理;(c)T=0时的激光作用机理;(d)T≥40时的激光作用机理

Fig. 9. Warping mechanism of the sample and the influence mechanism of the different downward comparison layer numbers. (a) Warped sample; (b) warping mechanism; (c) laser action mechanism when T=0; (d) laser action mechanism when T≥40

3.3 成形表面质量探究及优化

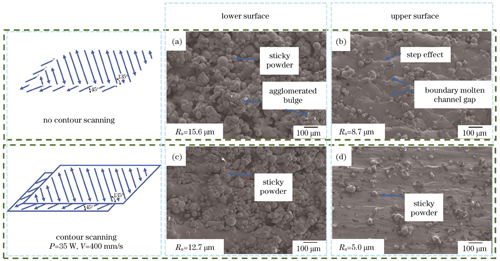

对于悬垂样件的成形,其表面成形质量一直是研究人员的重点关注对象之一。笔者对成形的低角度样件的上下表面进行了粗糙度测量,上下表面的粗糙度Ra分别为15.6 μm和8.7 μm。

图 10. 低角度样件的上下表面形貌。(a)不开启轮廓下表面;(b)不开启轮廓上表面;(c)开启轮廓下表面;(d)开启轮廓上表面

Fig. 10. Topography of the upper and lower surfaces of the low-angle samples. (a) Lower surface of the contour is not opened; (b) upper surface of the contour is not opened; (c) lower surface of the contour is opened; (d) upper surface of the contour is opened

下表面与粉末的接触面积为

其中h为切片厚度,B为样件宽度,a为样件的倾斜角度。

当样件倾斜角度为30°时,下表面与粉末的接触面积为上表面与粉末接触面积的2.7倍。接触面积越大,粘粉情况越严重。此外,样件的倾斜角度a越小时,样件与粉末的接触面积越大,这也是在低角度打印时角度越低样件下表面成形质量越差的主要原因[13]。

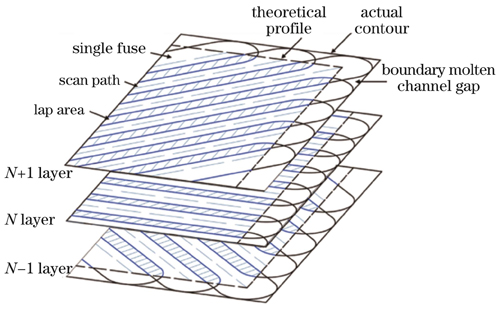

除粘粉外,在上表面还观察到了轮廓边界熔道间隙和层间阶梯效应。由于熔池形状与圆形相似且存在一定宽度,在单层成形激光扫描时,往往会因熔池的宽度而形成比理论轮廓更大的实际轮廓,而两熔道之间由于激光扫描到理论轮廓边缘时便中止,从而产生了未熔融间隙,如

为了消除轮廓边界熔道间隙以及层间阶梯效应对样件表面成形质量的影响,在低角度样件成形时添加了轮廓扫描工艺,并对轮廓工艺进行了优化。优化后成形样件的表面SEM照片如

3.4 低角度成形方法适用性探究

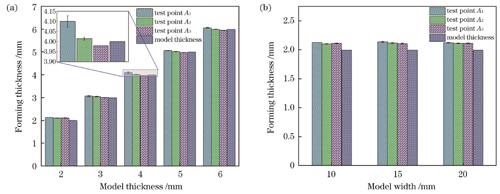

通过成形不同尺寸的倾角样件来探究低角度成形方法的适用性。从打印结果来看,样件均实现了有效成形。

图 12. 不同尺寸样件的成形厚度。(a)不同厚度样件的成形厚度;(b)不同宽度样件的成形厚度

Fig. 12. Forming thickness of the samples with different sizes. (a) Forming thickness of the samples with different thicknesses; (b) forming thickness of the samples with different widths

何洪苇[31]在模拟中发现,随着悬垂样件的厚度增加,样件中的平均应力增大。样件的成形厚度越大,则平行于悬垂方向的长度越大,激光作用时间越长,热应力造成的变形累积越大,从而导致变形越大。而只增加悬垂样件的宽度时,由于水平悬垂样件的长度不变,该方向造成的热应力变形累积不变,因而样件的变形程度不会随着模型宽度的增大而加剧。

综上所述,虽然厚度的增加会使样件的变形加剧,但并不会影响样件实现设计高度的成形,这表明该方法在低角度成形时具有一定的适用性。

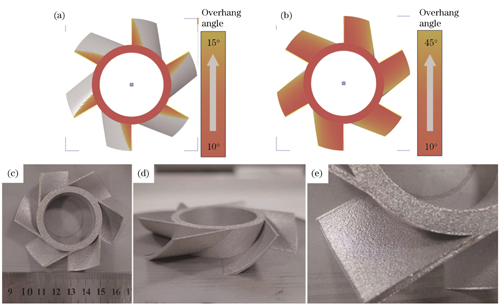

3.5 低角度叶轮样件的成形

3.5.1 低角度叶轮的成形

为进一步验证所提低角度打印方法的有效性,使用3.1节得到的下表面工艺参数(激光功率P=140 W,扫描速度V=2600 mm/s,扫描间距为0.02mm,向下比较层数T=40)对低角度叶轮进行了无支撑打印成形。叶轮叶片的最低角度为15°且整体角度均低于45°,如

图 13. 环形叶轮模型及成形样件。(a)叶轮低于15°倾面区域;(b)叶轮低于45°倾面区域;(c)成形叶轮顶视图;(d)成形叶轮侧视图;(e)成形叶轮叶片上表面形貌

Fig. 13. Annular impeller model and the formed sample. (a) 15° inclination area of the impeller; (b) 45° inclination area of the impeller; (c) top view of the formed impeller; (d) side view of the formed impeller; (e) upper surface morphology of the formed impeller blade

3.5.2 讨论

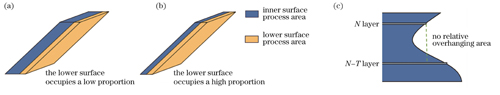

笔者提出了一种低角度无支撑有效成形方法,同时对成形热影响进行了深入分析,丰富了后续学者对低角度样件成形的研究手段及方向。此外,所提基于加工层角度自适应下表面工艺区域的划分方法能够有效应对变倾斜角度模型的打印,如

目前,基于该调控实现的低角度下的成形还具有一定的局限性。对于向下比较层数的调控,其本质是改变了划分的上、下、内表面区域的面积。在3.2节所述的悬垂样件的成形过程中,当向下比较层数T≥40时,样件能够有效成形,但下表面区域占据了整个样件的1/3,而下表面工艺区选择的工艺无法保证较高的致密度,样件将会牺牲一部分性能,特别是在成形叶轮样件时,叶轮较薄,其下表面区域占据了整个叶轮的80%,导致叶轮的成形性能无法得到保证。薄壁样件的成形局限性如

图 14. 下表面工艺区划分的局限性。(a)厚样件下表面区域占比;(b)薄样件下表面区域占比;(c)内凹模型

Fig. 14. Limitations of the lower surface process area division. (a) Proportion of the lower surface area of the thick sample; (b) the proportion of the lower surface area of the thin sample; (c) concave model

在现有的研究成果中,许多高校及企业虽然都实现了低角度样件的成形,但都没有对其成形性能进行讨论。鉴于此,后续研究可以通过内表面工艺优化在不牺牲内表面性能的前提下降低成形应力,从而减少向下比较层数T,减少下表面的区域,使所提方法适用于更薄样件的成形。同时,还应进一步优化下表面成形工艺,提高样件的成形致密度,保证悬垂样件的整体性能。此外,由于悬垂样件的翘曲主要是由热累积造成的,因此,如果在打印过程中配合熔池监控,将熔池温度作为实时反馈来调控扫描路径及激光能量输入,那么低角度样件的成形完整性及成形性能将会得到进一步提高。

4 结论

笔者提出了一种低角度样件的成形方法,并采用该方法实现了30°低角度样件以及最低15°叶轮样件的成形。对成形机理、样件表面质量以及成形方法的适用性进行了探究,获得了以下结论:

1)在水平悬垂样件成形过程中,过高的能量密度会使悬垂样件表面飞溅累积严重,在刮刀的作用下,样件的层间结合性会被破坏。过低的能量密度会导致熔道搭接不足,甚至无法成形。采用适熔工艺,样件能够实现多层的有效搭接。

2)在适宜的工艺条件下,下表面工艺区的划分是影响低角度样件成形的核心因素。在30°成形时,只有当向下比较层数T≥40时,样件的悬垂区域才能抵抗高能内表面激光带来的热应力变形,实现低角度打印。

3)下表面质量主要受粘粉以及熔池下陷引起的凸起的影响,而上表面除了受粘粉影响外,还会受到阶梯效应和激光扫描盲区的影响。此外,上下表面与粉末接触面积不同也是上下表面粘粉差异的主要原因。

4)低角度样件成形时,随着样件厚度增加,样件变形逐渐加剧,而样件宽度的增加几乎不会对低角度样件的变形产生影响。

[1] 郭朦, 戴延丰, 黄斌达. 典型航空机电产品激光粉末床熔融技术应用现状与发展[J]. 中国激光, 2023, 50(16): 1602304.

[2] 梁家誉, 张文扬, 刘伟, 等. 点阵结构热交换器激光增材制造及换热性能测定[J]. 中国激光, 2023, 50(4): 0402014.

[3] Bremen S, Meiners W, Diatlov A. Selective laser melting: a manufacturing technology for the future[J]. Laser Technik Journal, 2012, 9(2): 33-38.

[4] Wong M, Tsopanos S, Sutcliffe C J, et al. Selective laser melting of heat transfer devices[J]. Rapid Prototyping Journal, 2007, 13(5): 291-297.

[5] Ma Z L, Gao M D, Guo K, et al. Analysis and optimization of energy consumption for multi-part printing using selective laser melting and considering the support structure[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2023, 10(3): 693-707.

[6] 宜亚丽, 程阳洋, 贾长治, 等. 选区激光熔化成形零件支撑结构性能差异研究[J]. 中国激光, 2023, 50(16): 1602306.

[7] Wang D, Mai S Z, Xiao D M, et al. Surface quality of the curved overhanging structure manufactured from 316-L stainless steel by SLM[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86(1): 781-792.

[8] 杨永强, 卢建斌, 王迪, 等. 316L不锈钢选区激光熔化成型非水平悬垂面研究[J]. 材料科学与工艺, 2011, 19(6): 94-99.

Yang Y Q, Lu J B, Wang D, et al. A study of 316L stainless steel non-horizontal overhanging surface in selective laser melting[J]. Materials Science and Technology, 2011, 19(6): 94-99.

[9] Feng S C, Kamat A M, Sabooni S, et al. Experimental and numerical investigation of the origin of surface roughness in laser powder bed fused overhang regions[J]. Virtual and Physical Prototyping, 2021, 16(sup1): S66-S84.

[10] Le K Q, Wong C H, Chua K H G, et al. Discontinuity of overhanging melt track in selective laser melting process[J]. International Journal of Heat and Mass Transfer, 2020, 162: 120284.

[11] Babu J J, Mehrpouya M, Pijper T C, et al. An experimental study of downfacing surfaces in selective laser melting[J]. Advanced Engineering Materials, 2022, 24(8): 2101562.

[12] Han J T, Duan W P, Mao Y Y, et al. Comparison of laser power and scan speed in SLM[J]. ISIJ International, 2022, 62(1): 200-208.

[13] Yang T, Liu T T, Liao W H, et al. Effect of processing parameters on overhanging surface roughness during laser powder bed fusion of AlSi10Mg[J]. Journal of Manufacturing Processes, 2021, 61: 440-453.

[14] 边培莹, 徐可为, 尹恩怀, 等. 扫描路径对选区激光熔化热力演变的影响[J]. 激光与光电子学进展, 2023, 60(9): 0914001.

[15] 刘婷婷, 张长东, 廖文和, 等. 激光选区熔化成形悬垂结构熔池行为试验分析[J]. 中国激光, 2016, 43(12): 1202004.

[16] Su C J, Cao J Z, Li G Z, et al. Experimental investigation on the factors affecting the quality of titanium alloy overhang via selective laser melting forming[J]. The International Journal of Advanced Manufacturing Technology, 2023, 128(7): 3391-3402.

[17] Vasileska E, Demir A G, Colosimo B M, et al. A novel paradigm for feedback control in LPBF: layer-wise correction for overhang structures[J]. Advances in Manufacturing, 2022, 10(2): 326-344.

[18] Yuan Z J, Chen X D. Novel approach for fabricating horizontal overhanging structures in selective laser melting[J]. Journal of Manufacturing Processes, 2023, 85: 793-801.

[19] Jiang J, Chen J, Ren Z, et al. The influence of process parameters and scanning strategy on lower surface quality of TA15 parts fabricated by selective laser melting[J]. Metals, 2020, 10(9): 1228.

[20] Mao Y Y, Lü X F, Shen X D. A study on the surface quality of selective laser melted cylindrical- and parallelepipedic-shaped inner structure[J]. Materials, 2023, 16(13): 4649.

[21] Liu H, Cai G S, Xin Y X. Effect of processing parameters on the quality of overhanging round hole structure in AlSi10Mg selective laser melting[J]. Materials Today Communications, 2023, 37: 107464.

[22] Xie Z W, Wu M P, Shi X J, et al. Study on the forming precision optimization of built-in flow channel structure manufactured by selective laser melting[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2023, 237(6/7): 1048-1059.

[23] 朱小刚, 董安平, 程灵钰, 等. 激光粉末床熔融成形AlSi10Mg铝合金复杂流道构件研究[J]. 激光与光电子学进展, 2023, 60(7): 0714006.

[24] Gu D D, Shen Y F. Balling phenomena in direct laser sintering of stainless steel powder: metallurgical mechanisms and control methods[J]. Materials & Design, 2009, 30(8): 2903-2910.

[25] WangD, YangY Q, ZhangM H, et al. Study on SLM fabrication of precision metal parts with overhanging structures[C]∥2013 IEEE International Symposium on Assembly and Manufacturing (ISAM), July 30-August 2, 2013, Xi’an, China. New York: IEEE Press, 2013: 222-225.

[26] Scriven L E, Sternling C V. The Marangoni effects[J]. Nature, 1960, 187(4733): 186-188.

[27] Zhu X G, Dong A P, Wang L F, et al. Influence of inclination angle, shape and size of the flow channels on the AlSi10Mg complex products fabricated by selective laser melting[J]. Journal of Manufacturing Processes, 2022, 83: 157-171.

[28] Wen S F, Li S, Wei Q S, et al. Effect of molten pool boundaries on the mechanical properties of selective laser melting parts[J]. Journal of Materials Processing Technology, 2014, 214(11): 2660-2667.

[29] Vrancken B, Cain V, Knutsen R, et al. Residual stress via the contour method in compact tension specimens produced via selective laser melting[J]. Scripta Materialia, 2014, 87: 29-32.

[30] 赵春富. 悬垂结构激光选区熔化成形质量及其切削加工变形研究[D]. 秦皇岛: 燕山大学, 2021.

ZhaoC F. Study on the laser-selective melting printing quality of overhanging structures and their cutting properties[D]. Qinhuangdao: Yanshan University, 2021.

[31] 何洪苇. 基于SLM的自支撑悬垂结构的工艺约束研究与构型设计[D]. 大连: 大连理工大学, 2019.

HeH W. Process constraint study and configuration design of SLM based self-supporting overhanging structure[D]. Dalian: Dalian University of Technology, 2019.

Article Outline

胡伟南, 冯颖, 王迪, 闫星辰, 蒋梦龙, 晋刚, 杨超, 杨永强, 吴杰华, 陈思敏. 激光选区熔化成形低角度无支撑结构的方法与工艺研究(特邀)[J]. 中国激光, 2024, 51(4): 0402303. Weinan Hu, Ying Feng, Di Wang, Xingchen Yan, Menglong Jiang, Gang Jin, Chao Yang, Yongqiang Yang, Jiehua Wu, Simin Chen. Method and Process of Selective Laser Melting Forming Low‐Angle Support‐Free Structures (Invited)[J]. Chinese Journal of Lasers, 2024, 51(4): 0402303.