超高镍LiNi0.91Co0.06Al0.03O2@Ca3(PO4)2正极材料的储锂稳定性的提升机制

锂离子电池作为一种高效的电化学能源存储器件在智能电子设备、纯电动汽车和大规模储能系统等领域都显示出广阔的应用前景和巨大的经济效益[1⇓-3]。近二十年, 锂离子电池取得了长足发展并已在新能源汽车中实现应用, 但与传统燃油车相比锂离子电池驱动的纯电动汽车续航里程仍需进一步提升, 以消除人们对续航里程的焦虑。当前, 增大电池比容量和提升电池充电速率是解决续航问题的重要途经。因此, 开发兼具高能量密度和高功率密度的锂离子电池以及电极材料势在必行[4⇓⇓⇓-8]。

为了满足锂离子电池高能量密度的需求, 研究人员在开发具有高可逆比容量与高工作电压的正极材料领域取得了系列进展。超高镍正极材料如LiNixM1-xO2(M是过渡金属, x≥0.9), 具有高容量、高电压和低成本等优势, 是未来高能量密度锂离子电池正极材料的重要发展方向[9⇓-11]。Kim等[12]通过共沉淀法合成了LiNi0.90Co0.05Mn0.05O2超高镍材料, 以其作为正极材料的锂离子电池的初始放电比容量为229.0 mAh/g。Ryu等[13]合成的LiNi0.90Co0.09W0.01O2展现出231.2 mAh/g的超高初始放电比容量。然而, 容量衰减问题限制了该类材料的商业化应用进程, 大量研究证明其原因可归结为以下三个方面: (1)高Ni含量会加剧Li/Ni混排, 抑制锂离子扩散并增大反应阻抗, 导致实际容量损失; (2)脱锂状态下形成的高活性Ni4+容易与电解液发生副反应, 消耗电极和电解液, 促使材料从层状相到无序尖晶石相和岩盐相的结构转变, 严重破坏材料的晶体结构, 降低循环稳定性; (3)由H2-H3相变诱发晶格参数c突然收缩形成的内部机械应力导致微裂纹产生和扩展, 使电解液扩散到材料颗粒内部, 进而侵蚀电极材料, 加剧性能衰退[14⇓-16]。

包覆改性被广泛用于解决高镍正极材料的容量衰减问题, 提高循环稳定性, 其中氧化物材料最为常见[17-18], 如Al2O3[19]、TiO2[20]、SiO2[21]和ZrO2[22-23]等。相比氧化物, 磷酸盐具有更好的锂离子迁移率和化学稳定性, 近年来在高镍正极材料的表面改性领域受到了广泛关注。Xiao等[24]通过计算筛选证实磷酸盐作为正极包覆材料对稳定性有明显提升作用。常见的磷酸盐包覆剂有Mn3(PO4)2[25]、BPO4[26]、AlPO4[27]和Li3PO4[28]等。Yan等[28]用原子层沉积技术将Li3PO4包覆在高镍正极材料LiNi0.76Mn0.14Co0.10O2表面, 抑制材料的不可逆相变, 改善了正极与电解质界面动力学。Feng等[29]将Li3PO4-AlPO4-Al(PO3)3包覆在LiNi0.8Co0.1Mn0.1O2材料上, 循环性能得到显著改善。在磷酸盐材料中, Ca3(PO4)2(CP)由于 Ca2+和[PO4]3-之间的强键作用, 具有优异的化学稳定性和热稳定性[30], 然而采用CP包覆改性的超高镍正极材料还鲜见报道。因此本研究提出采用简便的湿化学法策略制备一系列CP包覆的超高镍LiNi0.91Co0.06Al0.03O2正极材料(NCA@nCP, n=0.5, 1, 3), 详细研究和分析NCA@nCP的结构、形貌及其电化学性能提升机制。

1 实验方法

1.1 正极材料制备

Ni0.91Co0.06Al0.03(OH)2购于陕西煤业化工技术研究院有限责任公司。四水硝酸钙(Ca(NO3)2·4H2O)、无水乙醇购于国药集团化学试剂有限公司。一水氢氧化锂(LiOH·H2O)、磷酸二氢铵(NH4H2PO4)购于阿拉丁试剂(上海)有限公司。实验用水为自制去离子水(优普超纯水机, UPT-I-10T), 实验所用药品均为分析纯。

将Ni0.91Co0.06Al0.03(OH)2与LiOH·H2O以1 : 1.05的摩尔比混合, 然后在氧气气氛下以5 ℃/min速率加热至500 ℃保温5 h, 再升温到720 ℃保温15 h, 最后自然冷却至室温, 得到黑色NCA粉末。称取0.74 g的NH4H2PO4和2.28 g的Ca(NO3)2·4H2O分别溶解在100.0 mL水和100.0 mL无水乙醇中。先往50.0 mL无水乙醇中加入0.5 mL Ca(NO3)2溶液(A溶液)和0.5 mL NH4H2PO4溶液(B溶液), 再缓慢加入1.00 g NCA粉末, 最后在80 ℃下搅拌蒸发去除溶剂, 得到粉体。然后, 将粉体置于550 ℃(升温速率5 ℃/min)的氧气气氛中烧结2 h, 此时CP的质量分数为0.5%, 所得产物定义为NCA@0.5CP。当A和B溶液各为1.0 mL时, 则CP的质量分数为1.0%, 所得产物定义为NCA@1CP; 当A和B溶液各为3.0 mL时, 则CP的质量分数为3.0%, 所得产物定义为NCA@3CP。

1.2 材料表征

利用X射线衍射(X-ray diffraction, XRD, D8 Discover X, CuKα辐射)表征材料的晶体结构。通过GSAS软件使用Rietveld方法计算得到XRD精修数据。采用扫描电子显微镜(Scanning electron microscopy, SEM, JEOL JSM-7100F)和透射电子显微镜(Transmission electron microscope, TEM, JEM-2100F)表征材料的形貌和微观结构。通过X射线能谱仪(Energy dispersive spectrometer, EDS, EDX-GENESIS 60S)观察材料的元素分布。采用X射线光电子能谱仪(X-ray photoelectron spectroscopy, XPS, VG MultiLab 2000)分析材料表面元素的组成与价态。

1.3 电化学测试

将活性正极材料、Super-P和聚偏氟乙烯以8 : 1 : 1的质量比混合, 分散在N-甲基-2-吡咯烷酮(N-Methyl-2-pyrrolidone, NMP)中, 磁力搅拌12 h, 形成均匀的浆液, 涂布在铝箔上, 最后在120 ℃真空烘箱干燥12 h以除去NMP。将铝箔裁剪为ϕ10 mm的正极片, 裁剪后的正极片质量负载为 2~3 mg/cm2。锂金属片(或石墨)和多孔聚丙烯膜(Celgard 2500)分别用作半电池(或全电池)的对电极和隔膜。半电池和全电池中所用电解液均为溶解于碳酸乙烯酯/碳酸甲乙酯/碳酸二乙酯(体积比1 : 1 : 1)的1 mol/L LiPF6溶液。在氩气手套箱中组装CR2016纽扣电池。使用蓝电电池测试系统(LAND CT2001A)在2.7~4.3 V和2.7~4.5 V区间进行电化学充电/放电实验。使用上海辰华电化学工作站(CHI750E), 在0.1 mV/s、2.7~4.3 V条件下测试循环伏安(Cyclic voltammetry, CV)曲线。

2 结果与讨论

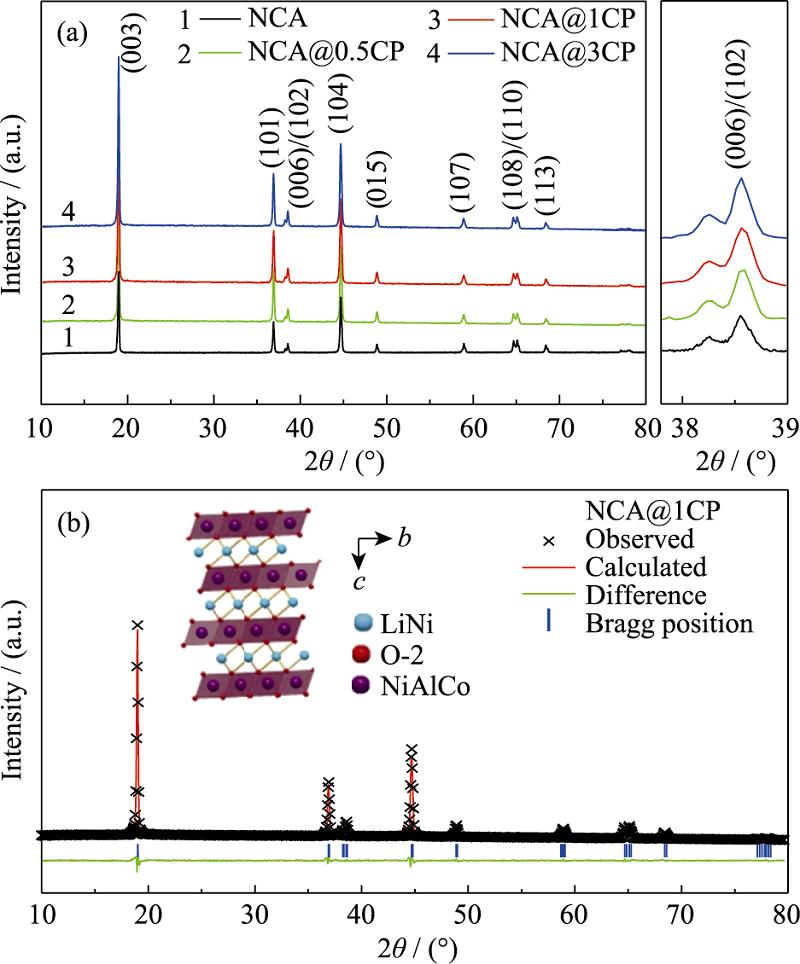

图1(a)为NCA及NCA@nCP材料的XRD图谱, 所有材料的XRD图谱均显示出相似的峰位和峰形, 且无其他杂质峰。此外, 包覆后与包覆前材料的(006)/(102)和(108)/(110)衍射峰均有明显分裂, 表明CP包覆未改变NCA材料的原始层状结构[31]。在此类镍基材料中, 由于Ni2+的离子半径(0.069 nm)与Li+(0.076 nm)相近, 很容易迁移到锂层, 导致Li/Ni混排, I(003)/I(104)比值可揭示材料的Li/Ni混排现象[32]。研究表明当镍基材料I(003)/I(104)大于1.2时, 通常视为具有良好的有序层状结构, 且I(003)/I(104)越大, Li/Ni混排程度越小[33]。如表S1所示, NCA和NCA@nCP材料的I(003)/I(104)均大于1.2, 其中NCA@1CP最高(2.261), 大于NCA(1.426), 表明CP包覆层抑制了NCA的Li/Ni混排。图1(b)和图S1分别是NCA@1CP和NCA及NCP@nCP的XRD精修结果, 所有衍射峰均属于六方O3型层状结构。NCA和NCA@nCP晶格参数差异较小, 表明CP没有进入NCA材料晶格中(表S2), 精修的误差因子(Rp和Rwp)较低, 拟合的可靠性较高。

图 1. (a)NCA和NCA@n CP(n =0.5, 1, 3)的XRD图谱; (b)NCA@1CP的精修结果

Fig. 1. (a) XRD patterns of NCA and NCA@n CP (n =0.5, 1, 3), and (b) Rietveld refinement results of NCA@1CP

图2(a)和图S2分别是NCA@1CP和NCA及NCP@nCP材料的SEM表征结果。所有材料形貌均为球形, 且CP包覆后材料的球形形貌未发生变化。TEM表征结果显示, NCA材料呈现良好的结晶性, 晶格条纹间距0.47 nm, 对应于NCA的(003)晶面(图2(b))。相比之下, 在NCA@1CP材料表面明显观察到厚度约为5 nm的非晶态包覆层(图2(c)), 表明CP有效包覆在NCA材料表面。通过EDS分析了NCA@1CP和NCA材料的元素分布(图2(d)和图S3), 在NCA@1CP材料球形形貌表面Ca和P元素均匀分布, 而NCA材料中仅能检测到Ni、Co和Al元素。

图 2. (a)NCA@1CP的SEM照片; (b)NCA和(c)NCA@1CP的高分辨TEM照片; (d)NCA@1CP的EDS元素分布图

Fig. 2. (a) SEM image of NCA@1CP, high-resolution TEM images of (b) NCA and (c) NCA@1CP, and (d) EDS elemental mappings of NCA@1CP

通过对NCA和NCA@1CP材料进行XPS分析, 确定材料表面元素的组成与价态。如图3(a), 在NCA中检测到Ni、Co、Al和O四种元素, 而NCA@1CP除检测到以上四种元素外, 还检测到Ca和P元素, 证明CP成功包覆在NCA材料表面。如图3(b)所示, 856.5和873.3 eV处的两个峰分别归属于Ni2p3/2和Ni2p1/2, Ni2p3/2峰可以进一步拟合为854.7和855.8 eV处的两个分峰, 分别对应二价和三价Ni。通常分峰面积大小可以衡量不同价态Ni的相对含量, NCA@1CP材料中二价Ni分峰面积小于NCA材料, 表明CP包覆改性降低了NCA中二价Ni的含量, 在一定程度上抑制了Li/Ni混排。795.5和779.9 eV处的两个峰分别归属于Co2p1/2和Co2p3/2, 表明Co为三价(图3(c)), 而73.1 eV处的Al2p3/2峰与Al的三价峰匹配良好(图3(d))。此外, 在NCA@1CP材料表面检测到133.4 eV处的峰对应P2p (图3(e)), 347.0和350.6 eV处的峰分别对应Ca2p3/2和Ca2p1/2 (图3(f)), 而在NCA材料中未检测到P和Ca的峰位。

图 3. NCA和NCA@1CP的(a)XPS全谱, (b)Ni2p、(c)Co2p、(d)Al2p、(e)P2p和(f)Ca2p XPS分谱图

Fig. 3. (a) Full survey, (b) Ni2p, (c) Co2p, (d) Al2p, (e) P2p and (f) Ca2p XPS spectra for NCA and NCA@1CP

图4(a, b)和图S4以NCA和NCA@nCP材料为正极组装的锂离子半电池前三圈CV曲线, 在2.7~4.3 V测试区间内存在三对不同的氧化还原峰, 分别对应不同的相变过程: 在Li+脱出过程中, 3.83 V处的氧化峰代表六方相到单斜相转变(H1-M), 4.01和4.20 V处的氧化峰分别代表单斜相到六方相转变(M-H2)和六方相到六方相转变(H2-H3), 而对应Li+嵌入过程的还原峰分别在3.64、3.96和4.15 V处[34-35]。循环过程中氧化峰和还原峰之间的电位差可以反映材料的电化学动力学[36]。NCA的初始氧化还原峰电位差为0.185 V, 大于包覆后的NCA@0.5CP(0.154 V)、NCA@1CP(0.112 V)和NCA@3CP(0.143 V), 在电化学嵌锂/脱锂过程中NCA@1CP材料的极化最小。图4(c)是以NCA和NCA@nCP材料为正极组装的锂离子半电池在0.2C(1C=200 mA/g)、2.7~4.3 V条件下的初始充放电曲线, NCA的初始放电比容量为212.4 mAh/g, 而NCA@nCP(n=0.5, 1, 3)的初始放电比容量分别为211.1、210.4和203.3 mAh/g。图4(d)是NCA和NCA@nCP材料在1C、2.7~4.3 V条件下的半电池循环性能。为了使电极材料充分活化, 电池先在0.2C充放电2圈, NCA@1CP在1C放电比容量为204.8 mAh/g, 循环100圈后为187.5 mAh/g, 对应的容量保持率为91.5%, 而NCA在1C放电比容量为203.2 mAh/g, 循环100圈后仅有168.0 mAh/g(容量保持率为82.6%)。此外, 还测试了NCA和NCA@1CP材料在2.7~4.5 V高截止电压条件下的半电池循环性能。如图4(e)所示, 电池同样先在0.2C充放电2圈, NCA@1CP在0.2C和1C条件下分别展现出216.8和212.0 mAh/g的放电比容量, 循环100圈后容量保持率87.8%, 而NCA在0.2C和1C下的放电比容量分别为216.5和210.1 mAh/g, 循环100 圈后容量保持率仅为76.5%。以上结果表明NCA@1CP材料在低截止电压和高截止电压下均展现出优异的循环稳定性。图4(f)是NCA和NCA@1CP材料在2C、2.7~4.3 V条件下半电池长循环性能。NCA@1CP的初始放电比容量为184.9 mAh/g, 并在循环300圈后仍保留有153.4 mAh/g, 为初始值的82.9%; 而NCA在2C的初始放电比容量为173.5 mAh/g, 循环300圈后仅有115.3 mAh/g, 仅为初始值的66.4%。图S5(a~c)是NCA和NCA@nCP材料在2.7~4.3 V范围内半电池的倍率性能, NCA的倍率性能较差, 特别是在10C超高倍率下放电比容量仅有105.1 mAh/g。相比之下, NCA@1CP在10C放电比容量高达130.4 mAh/g, 展现出优异的倍率性能。

图 4. (a)NCA和(b)NCA@1CP的CV曲线; NCA和NCA@n CP在(c)0.2C 及2.7~4.3 V条件下的初始充电/放电曲线和(d)1C 及2.7~4.3 V条件下的循环性能; NCA和NCA@1CP在(e)1C 及2.7~4.5 V和(f)2C 及2.7~4.3 V条件下的循环性能

Fig. 4. CV curves for (a) NCA and (b) NCA@1CP; (c) Initial charge-discharge curves under 2.7-4.3 V at 0.2C and (d) cycling properties under 2.7-4.3 V at 1C for NCA and NCA@n CP; Cycling properties for NCA and NCA@1CP (e) under 2.7-4.5 V at 1C and (f) under 2.7-4.3 V at 2C

通过原位XRD实时监测NCA和NCA@1CP材料在充放电循环过程中的晶体结构演变(图5)。如 图5(a, b)所示, 在首圈充电至4.1 V的过程中, 晶体从H1相向H2相转变, (003)衍射峰向低角度偏移, 晶格参数c逐渐增大。该现象可归因于锂离子从晶格中脱出, 过渡金属层之间的静电排斥增强, 层间距变大。进一步充电后, 晶体从H2相向H3相转变, 致使(003)衍射峰反而向高角度剧烈偏移, 晶格参数c急剧收缩。这可归因于: (1)过渡金属层中Ni4+-O2-键的共价性增强, 过渡金属层之间的静电排斥减弱, 层间距显著变小; (2)过渡金属层间锂离子连续脱出,削弱了支撑效应, 层间距变小[37⇓-39]。NCA材料在H2-H3相变期间(003)衍射峰最大角度偏移为0.76° (图5(e)), NCA@1CP材料尽管也表现出H2-H3相变过程(图5(c, d)), 但(003)衍射峰最大角度偏移仅为0.57° (图5(f))。图5(g)为NCA和NCA@1CP材料在脱锂过程中晶格参数c的演变曲线, NCA@1CP晶格参数c的收缩率(3.5%)小于NCA(4.1%), 揭示NCA@1CP具有更好的结构稳定性。原位XRD结果表明, CP包覆层可抑制NCA材料的H2-H3不可逆相变, 从而改善材料电化学性能。

图 5. (a)NCA和(c)NCA@1CP在原位XRD测试时的电压-时间变化曲线; (b, e)NCA和(d, f)NCA@1CP的原位XRD图谱; (g)NCA和NCA@1CP充电过程中晶格参数c 的变化曲线

Fig. 5. Voltage-time variation curves during in-situ XRD for (a) NCA and (c) NCA@1CP; In-situ XRD patterns for (b, e) NCA and (d, f) NCA@1CP; (g) Variation curves of the lattice parameter c during charging for NCA and NCA@1CP

为了全面评价电化学过程中CP包覆层对材料形貌和微观结构的影响, 对NCA和NCA@1CP半半电池充放电循环100圈(1C, 2.7~4.3 V)后的极片进行表征。SEM表征结果显示, NCA@1CP材料的表面仅出现少量微裂纹, 而NCA材料的表面出现了大量裂纹且部分颗粒已粉化(图S6(a, b)), 表明CP包覆层在一定程度上抑制了材料表面微裂纹和机械粉化。图S6(c~f)为NCA和NCA@1CP材料在100圈循环前后的XRD图谱, NCA的(006)和(102)衍射峰在100圈循环后重叠(图S6(d)), 而NCA@1CP循环后的(006)和(102)衍射峰仍然有分裂(图S6(f)), 说明CP包覆层可提升NCA结构的稳定性。为进一步验证NCA@1CP的储锂稳定性, 分别以NCA和NCA@1CP材料为正极, 石墨为负极, 组装扣式全电池(图6)。在1C(1C=200 mA/g)、2.7~4.25 V条件下, NCA@1CP全电池的初始放电比容量为201.4 mAh/g, 经70圈循环后放电比容量保持初始值的84.6%(图6(a))。而NCA全电池的初始放电比容量为198.6 mAh/g, 在70圈循环后放电比容量仅为初始值的65.6%。NCA@1CP全电池第二圈平均放电平台为3.72 V(图6(b)), 基于正极和负极材料活性质量计算能量密度高达442 Wh/kg。

图 6. (a)在1C 及2.7~4.25 V条件下NCA和NCA@1CP为正极、石墨为负极的全电池循环性能; (b)NCA@1CP全电池第二圈充放电曲线

Fig. 6. (a) Cycling properties of full cells both NCA and NCA@1CP as cathode, graphite as anode under 2.7-4.25 V at 1C , and (b) charge-discharge curves of the second cycle for NCA@1CP in full cell

3 结论

本研究通过简便的湿化学法策略制备了NCA@1CP正极材料, 显著提升了NCA材料的电化学储锂稳定性。NCA@1CP材料在1C下循环100圈后, 容量保持率为91.5%, 即使在2C的高倍率下仍显示出超过300圈的超长循环寿命。CP包覆层显著延长了NCA正极材料的循环寿命, 主要归因于以下几个方面: (1)引入CP包覆层降低了Li/Ni混排程度; (2) CP包覆层缓解了晶格参数c收缩, 抑制了H2-H3不可逆相变; (3) CP包覆层抑制了材料表面微裂纹和机械粉化。本研究表明CP包覆层在超高镍正极材料表面改性, 提升储锂稳定性方面具有较大的应用潜力, 并为超高镍正极材料的电化学稳定性优化策略提供了新思路。

7 补充材料

本文相关补充材料可登陆

朱河圳1, 王选朋2,3, 韩康1, 杨晨1, 万睿哲2, 吴黎明1, 麦立强1,3

(1. 武汉理工大学 材料科学与工程学院, 武汉 430700; 2. 武汉理工大学 理学院, 武汉 430700; 3. 先进能源科学与技术广东省实验室佛山分中心(佛山仙湖实验室), 佛山 528200)

图 7. (a)NCA、(b)NCA@0.5CP和(c)NCA@3CP的精修结果

Fig. 7. Rietveld refinement results of (a) NCA, (b) NCA@0.5CP and (c) NCA@3CP

图 8. (a, b)NCA、(c, d)NCA@0.5CP和(e, f)NCA@3CP的SEM照片

Fig. 8. SEM images of (a, b) NCA, (c, d) NCA@0.5CP and (e, f) NCA@3CP

图 11. (a)NCA、NCA@0.5CP、NCA@1CP和NCA@3CP的倍率性能; (b)NCA和(c)NCA@1CP倍率测试中相应的放电曲线

Fig. 11. (a) Rate performance for NCA, NCA@0.5CP, NCA@1CP and NCA@3CP; Corresponding discharge curves during rate tests of (b) NCA and (c) NCA@1CP

图 12. NCA和NCA@1CP在1C及2.7~4.3 V条件下循环100圈后的(a, b)SEM照片与(c~f)XRD图谱

Fig. 12. (a, b) SEM images and (c-f) XRD patterns of NCA and NCA@1CP after 100 cycles under 2.7-4.3 V at 1C

表 1.

NCA、NCA@0.5CP、NCA@1CP和NCA@3CP的I(003)/I(104)值

Table 1. I(003)/I(104) values for NCA, NCA@0.5CP, NCA@1CP and NCA@3CP

|

表 2.

NCA、NCA@0.5CP、NCA@1CP和NCA@3CP的晶格参数

Table 2. Lattice parameters of the NCA, NCA@0.5CP, NCA@1CP and NCA@3CP calculated from XRD Rietveld refinement

|

[11] MANTHIRAM A, SONG B H, LI W D. A perspective on nickel-rich layered oxide cathodes for lithium-ion batteries[J]. Energy Storage Materials, 2017: 125-139.

[14] LIU L H, LI M C, CHU L H, et al. Layered ternary metal oxides: performance degradation mechanisms as cathodes, and design strategies for high-performance batteries[J]. Progress in Materials Science, 2020.

[16] NOH H J, YOUN S, YOON C S, et al. Comparison of the structural and electrochemical properties of layered Li[Ni

[17] GUAN P Y, ZHOU L, YU Z L, et al. Recent progress of surface coating on cathode materials for high-performance lithium-ion batteries[J]. Journal of Energy Chemistry, 2020: 220-235.

[20] ZHAO S Y, ZHU Y T, QIAN Y C, et al. Annealing effects of TiO2 coating on cycling performance of Ni-rich cathode material LiNi0.8Co0.1Mn0.1O2 for lithium-ion battery[J]. Materials Letters, 2020.

[22] HO V C, JEONG S, YIM T, et al. Crucial role of thioacetamide for ZrO2 coating on the fragile surface of Ni-rich layered cathode in lithium ion batteries[J]. Journal of Power Sources, 2020.

[23] HUANG W, ZHUANG W D, LI N, et al. Nanoscale Y-doped ZrO2 modified LiNi0.88Co0.09Al0.03O2 cathode material with enhanced electrochemical properties for lithium-ion batteries[J]. Solid State Ionics, 2019.

[29] FENG Z, RAJAGOPALAN R, SUN D, et al.

[35] DUAN J G, HU G R, CAO Y B, et al. Enhanced electrochemical performance and storage property of LiNi0.815Co0.15Al0.035O2

[36] LIANG H M, WANG Z X, GUO H J, et al. Improvement in the electrochemical performance of LiNi0.8Co0.1Mn0.1O2 cathode material by Li2ZrO3 coating[J]. Applied Surface Science, 2017: 1045-1053.

[37] LI H Y, GUO S H, ZHOU H S.

朱河圳, 王选朋, 韩康, 杨晨, 万睿哲, 吴黎明, 麦立强. 超高镍LiNi0.91Co0.06Al0.03O2@Ca3(PO4)2正极材料的储锂稳定性的提升机制[J]. 无机材料学报, 2022, 37(9): 1030. Hezhen ZHU, Xuanpeng WANG, Kang HAN, Chen YANG, Ruizhe WAN, Liming WU, Liqiang MAI.