激光直接沉积钛合金热力耦合模型的建立与验证

1 引言

激光直接沉积是一种常用的增材制造技术,与传统减材制造不同,它以高能量密度激光束为热源将材料熔化并通过冷却逐层堆积制备实体零件[1]。钛合金具有比强度高、耐腐蚀性强等特点,在航空航天等领域中被广泛应用[2]。激光直接沉积技术被广泛用于复杂结构零件的制备[3]以及零件制造缺陷和服役损伤的修复。

在激光直接沉积过程,基板和沉积材料经历非平衡凝固、多次循环加热及冷却、金属相变等过程,在非均匀温度梯度和约束作用下,零件将经受较大的应力与变形,故零件达不到使用要求[4]。传统方法难以对成形过程中的应力、变形情况进行分析,而数值模拟成为解决这类问题的重要方法,可以预测与分析不同条件下的温度场、应力变形的情况,近年来被国内外众多学者使用和研究[5-7]。

Parry等[8]利用MSC Marc有限元法软件对不同扫描方式下激光选区熔化单层TC4合金过程的热应力进行了分析,结果表明,扫描路径越长,扫描方向上的应力也越大,降低扫描路径的长度可以得到均匀的应力分布。Heigel等[9]采用有限元热力顺序耦合模型并结合实验结果,对TC4钛合金激光直接沉积成形制造的演变过程进行了研究,对比分析了不同层间停留时间下的温度、应力结果,结果表明,较大的温度梯度会造成大的残余应力和塑性变形。针对钛合金应力变形,Denlinger等[10]提出不考虑钛合金应力松弛行为,模拟变形结果与实测值的误差达461%,简单修改参数能起到减小误差的作用,但缺乏一定的理论支撑。因此,钛合金的应力变形模拟需要考虑应力松弛行为的影响。

为了保证模拟结果的可靠性,需要对模拟结果进行验证。Denlinger等[11]使用激光三维扫描仪测量了增材制造后的复杂构件的变形以验证其数值模型。Dunbar等[12]在增材制造后,使用三坐标测量仪对薄壁圆环件进行测量,并与零件的模型进行对比。上述对模拟结果的验证方法只能在成形结束后对试样进行检测,能得到零件的整体或表面形状,但不能反映激光直接沉积过程中零件的实时变形情况。

本文以TC4钛合金为研究材料,采用MSC Marc软件建立热力耦合有限元模型,对激光直接沉积过程进行模拟计算,并考虑了钛合金在高温下的应力松弛行为,通过二次开发修正了材料本构模型。通过开发原位测量装置,对激光直接沉积过程中的温度与变形进行实时测量,所得模拟结果与实验结果相符。研究结果对增材制造数值模型的建立与实时验证提供了理论依据和参考。

2 实验方法

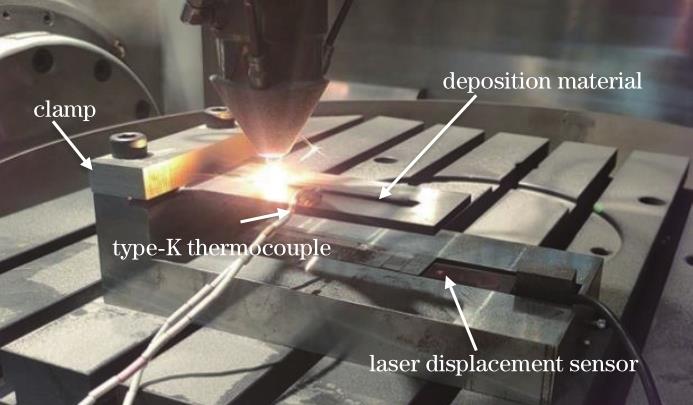

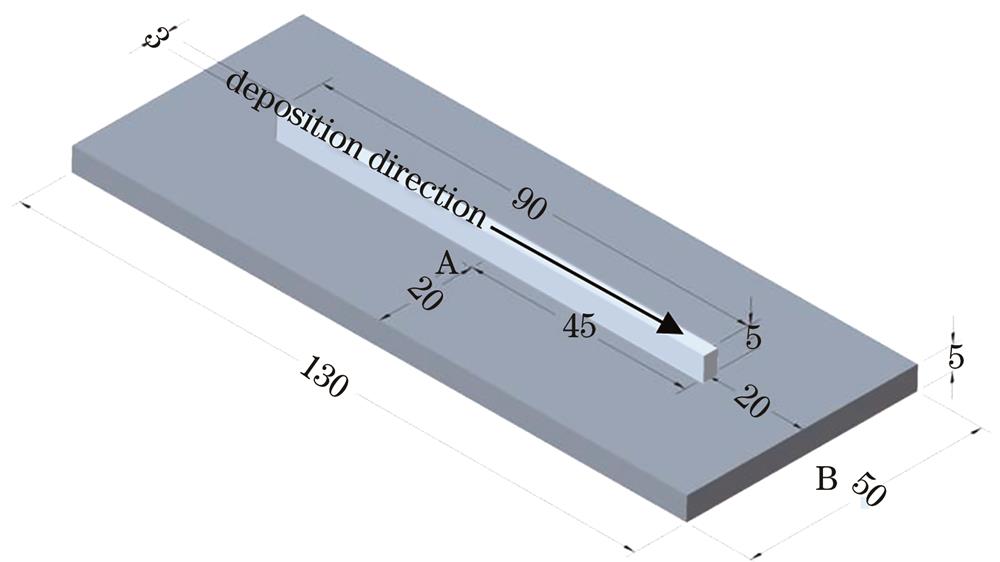

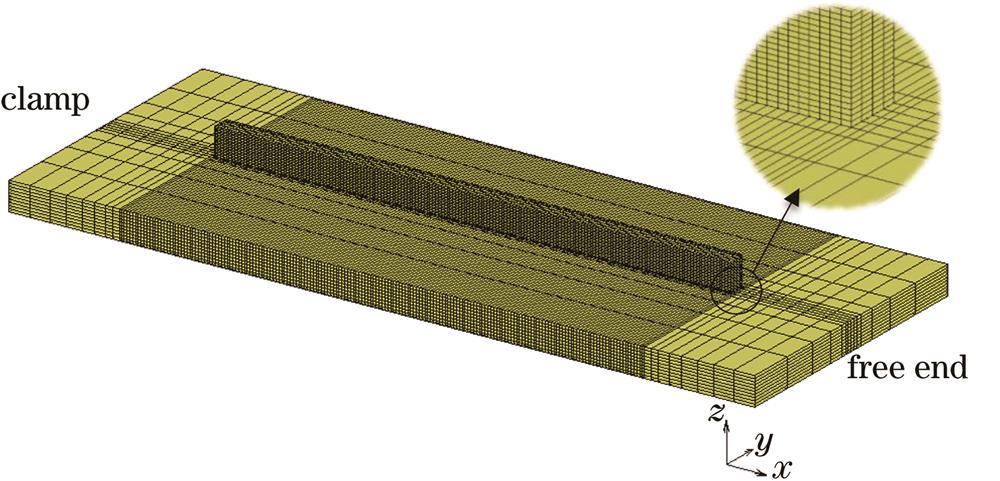

激光直接沉积采用的基板材料为锻造退火的TC4钛合金,尺寸为130 mm×50 mm×5 mm。TC4粉末通过旋转电极法制备,粒径为50~106 μm。沉积前使用夹具对基板一端进行单侧悬臂约束,另一端自由变形,以保证基板一端在沉积过程中能自由变形。

实验在国产激光直接沉积设备上进行,选用KUKA变焦式激光熔覆头,工艺参数如下:激光功率为800 W,扫描速度为600 mm/min,送粉速度为10 g/min。每层采用单向扫描,各层沉积方向相同,层间不停留。沉积完一层激光头返回到初始点,并提升0.25 mm,以保持每层沉积厚度一致。连续沉积20层,在沉积过程采用持续通氩气的手段防止试样氧化,沉积结束后待试样自然冷却至室温后从夹具中取出。

沉积过程使用松下HG-1030激光位移传感器,实时测量基板在z方向的弯曲变形。位移传感器置于基板自由端下方,实时测量基板自由端的距离信息,通过数据采集卡,将信息实时传入计算机中,从而获取基板在z方向上的弯曲变形历程;使用K型热电偶测量工件的温度变化,通过数据采集仪把测得的温度数据记录到计算机中。

3 有限元分析

3.1 温度场模拟

对于密度不变、热容各向同性的物体,热平衡控制方程[13]为

式中:

金属体内的热量通过热传导传递:

式中:k为各向同性热导率。

激光热输入采用常用的高斯双椭球热源模型,表达式[14]为

式中:

将对流换热系数与辐射换热系数结合为一个等效换热系数(

式中:h为等效换热系数;

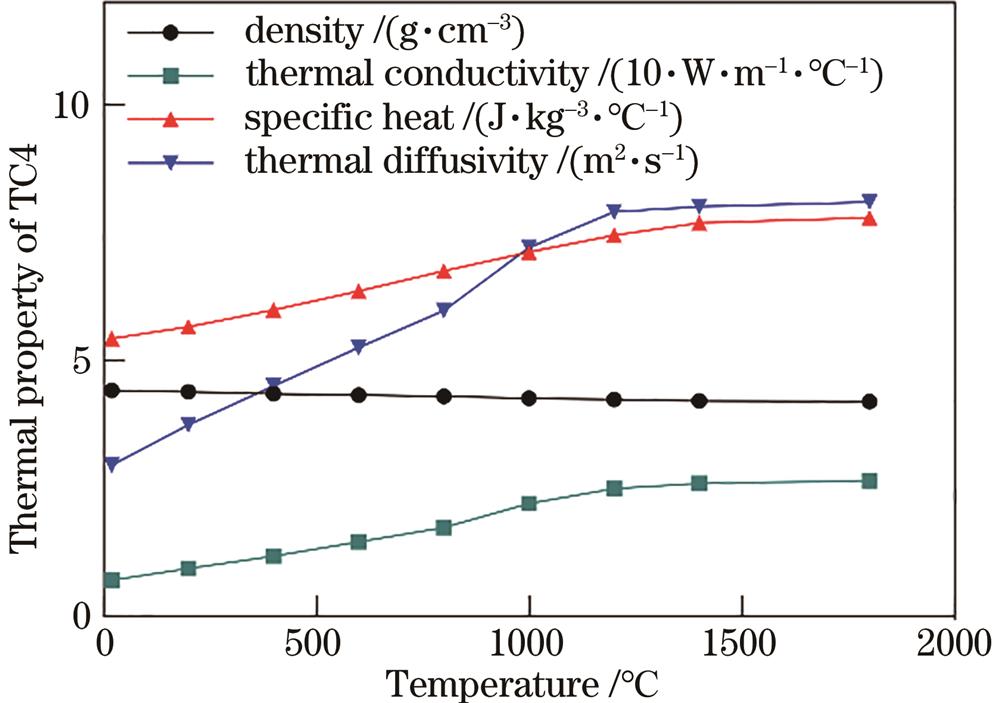

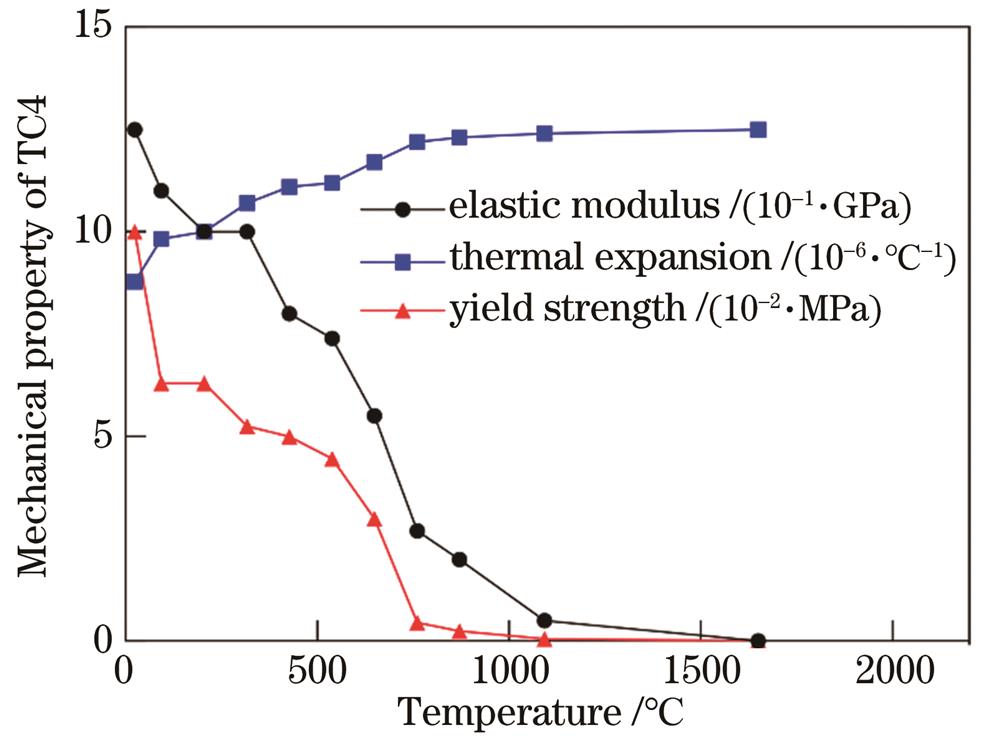

在增材制造过程中,考虑散热边界条件主要为材料和空气之间的对流换热和热辐射散热。通过多次模拟与实际结果对比,修正边界条件,在所有表面上设置对流换热系数为20 W·m-2·℃-1,热辐射系数为0.8。初始温度为25 ℃,加载在所有节点上。同时考虑固-液相潜热对温度场的影响,相变潜热设置为306277 J/kg,固相线温度为1604 ℃,液相线温度为1660 ℃[15]。考虑材料非线性,TC4的其他热物理性能参数随温度的变化曲线如

3.2 残余应力与变形模拟

在残余应力与变形的计算中,假设材料弹性应力-应变关系符合弹性胡克定律,塑性行为服从Von Mises准则。力平衡控制方程为

式中:

在热力耦合分析中,总应变可分解为

式中:

对于传统焊接的热弹塑性材料本构模型,一般只考虑弹性应变、塑性应变和热应变这三项应变。而钛合金等金属在增材制造的高温条件下会发生应力松弛现象,若不考虑松弛应变的影响,变形结果会产生较大的误差[10]。

应力松弛与蠕变在本质上是相同的,因此在模型中采用蠕变本构模型来描述应力松弛的行为。常见的金属材料蠕变行为的本构模型有幂指数函数形式和双曲正弦函数形式两种。幂指数型本构模型具有形式简单、待定系数常数少等优点,但该模型只适用于低应力下的蠕变过程,不适用于应力较高且发生变化的过程。而双曲正弦型模型能够很好地描述高应力状态下的材料蠕变行为,而且在低应力状态下自然退化为幂指数型本构模型。因此采用双曲正弦型蠕变本构方程描述钛合金应力松弛的行为,表达式[16]为

式中:

针对钛合金,应力松弛的温度敏感区间为600~800 ℃,取

在Marc软件中编写CRPLAW子程序进行二次开发,将蠕变本构方程代入到原有的热力耦合模型中。在模拟过程中,力学边界条件与实际成形的约束方式一致,即约束基板一端的三向位移,另一端自由。考虑材料力学性能参数随温度的变化,TC4的力学性能参数随温度变化的曲线如

4 结果与分析

4.1 温度场模拟结果与实验验证

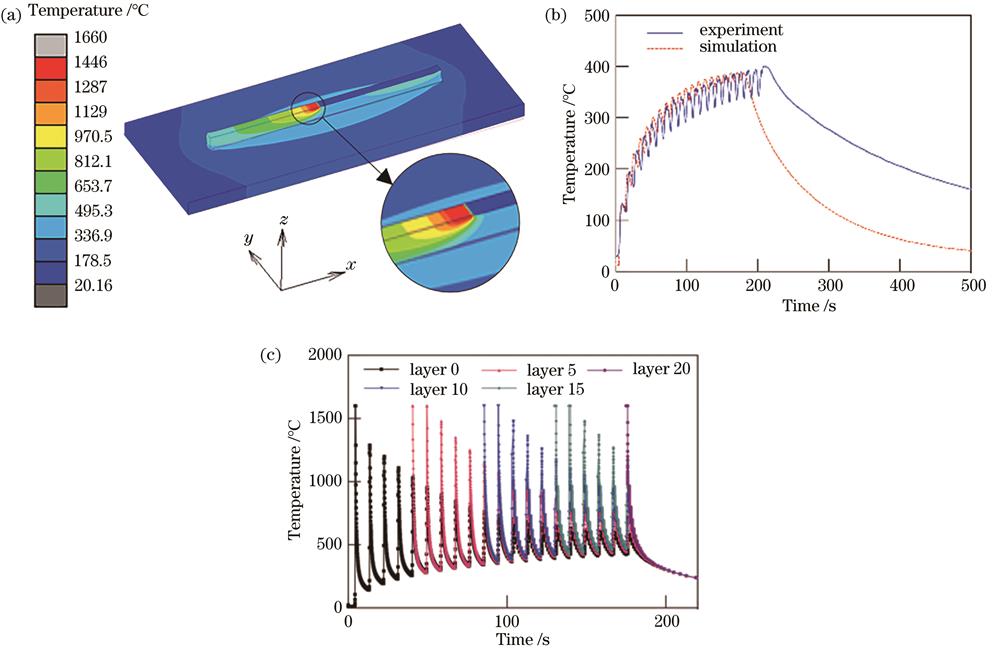

图 6. 温度场的模拟结果。(a)t=175.5 s时的温度场云图;(b)原位测量与模拟温度的对比;(c)各沉积层中点的温度热循环曲线

Fig. 6. Simulated results of temperature field. (a) Cloud map of temperature field at t=175.5 s; (b) comparison of in situ measured and simulated temperatures; (c) thermal cycle curves of midpoint temperature of each layer

选取基板上表面中心距沉积路径5 mm的一点A,与实际用热电偶测得的温度进行对比,

对于整个模型,平均误差百分比 [10]为

式中:

由

4.2 变形模拟结果与实验验证

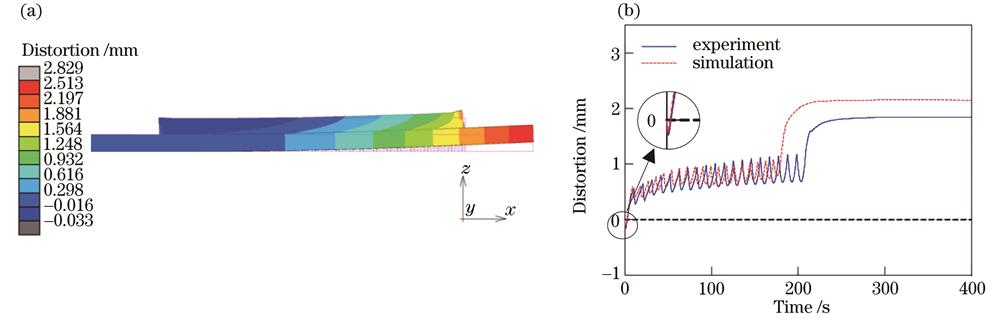

对激光沉积过程中的5 mm厚钛合金基板进行原位变形的模拟与实验测量,

图 7. 变形结果。(a)z向位移云图;(b)原位测量与模拟变形的对比

Fig. 7. Result of deformation. (a) Cloud map of z-direction distortion; (b) comparison of in situ measured and simulated deformation

使用激光位移传感器对基板背面自由端中点B进行原位测量与模拟计算,结果如

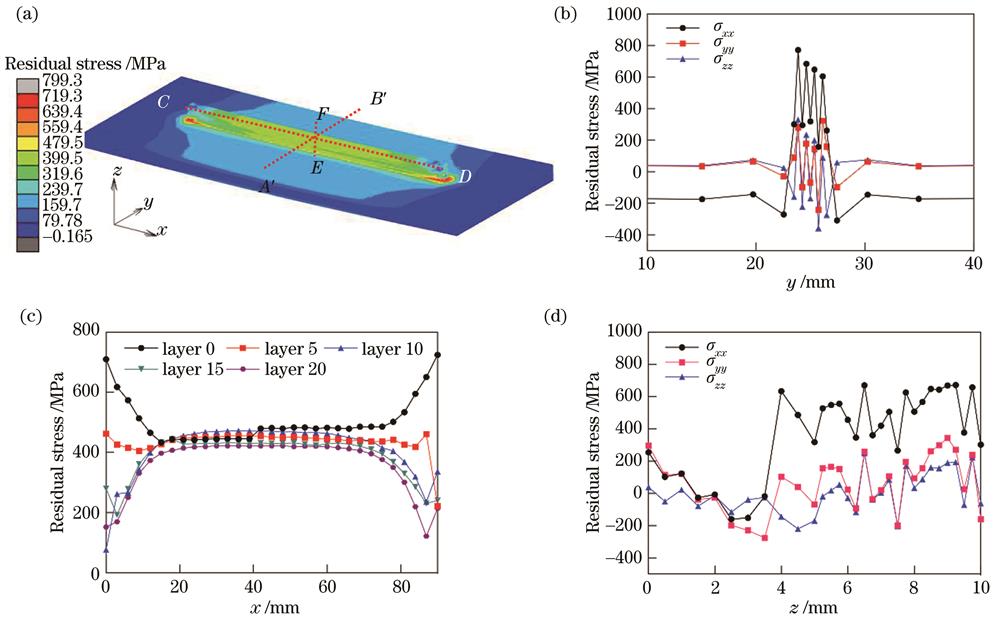

4.3 残余应力模拟结果

图 8. 残余应力结果。(a)残余应力分布云图与路径定义;(b)路径

Fig. 8. Results of residual stress. (a) Cloud map of residual stress distribution and path definition; (b) residual stress along path

选取

5 结论

使用开发的原位测量装置对模拟计算进行验证,结果是可靠的,计算的温度热循环曲线与实测值的平均误差为7.9%。在多层热循环曲线中,随着沉积层数的增加,热累积效应增强,冷却速度降低,最终每层温度趋于一致。考虑钛合金的应力松弛情况,通过二次开发,修正了材料本构模型,最终变形的平均误差为19.6%,模拟的变形趋势与实际吻合,为大型钛合金应力变形的模拟提供了参考。沉积层的残余应力整体以拉应力为主,而主导的应力分量是

Article Outline

李柏泓, 郭绍庆, 周标, 秦仁耀, 王天元, 赵梓钧. 激光直接沉积钛合金热力耦合模型的建立与验证[J]. 激光与光电子学进展, 2022, 59(11): 1114007. Bohong Li, Shaoqing Guo, Biao Zhou, Renyao Qin, Tianyuan Wang, Zijun Zhao. Establishment and Verification of Thermo-Mechanical Coupled Model for Laser Direct Deposition of Titanium Alloy[J]. Laser & Optoelectronics Progress, 2022, 59(11): 1114007.