透明材料的激光标刻工艺  下载: 519次

下载: 519次

0 引 言

激光加工已成为现代加工技术的重要组成部分,所用大功率脉冲激光器涉及从紫外到中红外的诸多波长,激光脉冲宽度则涉及飞秒、皮秒和纳秒等宽广范围,分别适合一种或多种激光加工工艺,如金属和陶瓷的切割、焊接、半导体划片以及标刻(俗称打标)等[1-2],其中标刻加工属较特殊的一类。

激光标刻工艺运用广泛,有为得到参考标记或方便识别批次等而在材料的表面进行打标,包括各种金属和非金属材料;也有利用激光在对加工波长透明的物质如水晶玻璃等制品内部进行图像或文字的标刻等,可形成二维或三维的内雕图形,如作为工艺品[3-4]。对激光加工波长不透明的金属或非金属材料,在其表面进行激光标刻的情况相对比较简单,与其他激光加工如切割和划片等工艺上有相近之处,只需相应降低激光功率及减小扫描次数(一般只需扫描一次)以获得具有合适烧蚀深度的清晰图形即可。对激光加工波长透明的材料,主要是玻璃类的非金属材料,情况则会较为复杂。当激光能量密度大于使材料产生烧蚀的某一临界值或称加工阈值时,激光对材料即可产生烧蚀作用。对于透明材料,由于激光可透过其表面深入到样品内部,这样在其光路上激光能量密度大于加工阈值的区域均会产生烧蚀作用而非仅限于表面。这样,对于不同的加工目的,例如希望仅在样品表面做出几何位置精确的标记图形,或是针对在特定区域进行内雕加工的艺术品,就需要有不同的加工策略,并采用合适的激光加工参数。这一方面需要对激光器本身的参数进行精细控制,另一方面也需要考虑到对光路的几何参数进行相应的调整,使得激光只在希望产生烧蚀作用的特定区域产生作用而不破坏其他区域;进行精细控制的基础则是基于对此种激光与样品物质作用机理的了解,以及对加工阈值的定量化。

红外焦平面及其组件的封装中会用到一些非金属透明材料,例如蓝宝石片和石英玻璃等。这些材料常被用作过渡电极板、窗口材料及滤光片的基底材料等,在使用过程中会需要在其表面上制作出用于机械定位或光刻对准的标记图形,以及样品编号等。用于机械定位或光刻对准的标记会要求其位于表面、深度合适、图形清晰且几何位置准确,尽可能避免产生重影以免影响对准,此外还希望打标操作方便和具有良好的重复性。由于激光打标较为方便,因此经常使用。文中以用于红外焦平面组件滤光窗片的康宁玻璃基片为例,通过分析和实验,对在透明材料表面进行打标过程中所涉及的激光器本身参数以及光路的几何参数等进行了探讨,测定了相应的材料加工阈值,获得了对康宁玻璃表面进行激光打标的工艺参数。此方面研究也可推广到对其他透明材料的激光打标。

1 透明材料打标参数分析

1.1 激光烧蚀阈值的分析与测量

在透明材料上进行打标首先需要了解所用激光对此种透明材料的产生烧蚀作用的阈值,也即最低能量密度,涉及不同方法[5-8]。实验中需要在康宁玻璃表面采用波长为515 nm的皮秒激光器对其打标,制作出机械对准标记,因此首先测定了515 nm皮秒激光对康宁玻璃材料的烧蚀阈值。

实验中所用的激光设备为通快(TRUMPF)公司生产的TruMicro 5225型号大功率皮秒脉冲激光器,其激光器的主要技术参数和所用激光加工头中远心透镜及扫描参数列于表1和表2中。用于实验的康宁玻璃为红外级,透明波长可进入中红外波段,厚度为2 mm,其在可见光波段包括激光加工波长515 nm处的相对折射率约为1.46。

表 1. 激光器参数

Table 1. Laser parameters

|

表 2. 激光加工头的远心镜头及振镜扫描参数

Table 2. Linos F-Theta-Ronar lens and galvanometer scanning parameters of laser processing

|

激光器经加工头聚焦后在其焦点上的能量密度I沿径向r的分布符合高斯公式:

式中:I0为光束中心即r=0处的峰值能量密度;r0为光束束腰半径,即能量密度下降到峰值1/e2时的光束半径。据此可计算出激光输出单个脉冲的总能量Ep为:

公式(2)也表明,如将单个激光脉冲的总能量平均分配至半径为r0的圆斑上,则其中心处的峰值能量密度为此平均值的2倍。激光烧蚀阈值能量密度Ith与烧蚀区的直径D的关系也符合高斯公式,即有:

整理可得:

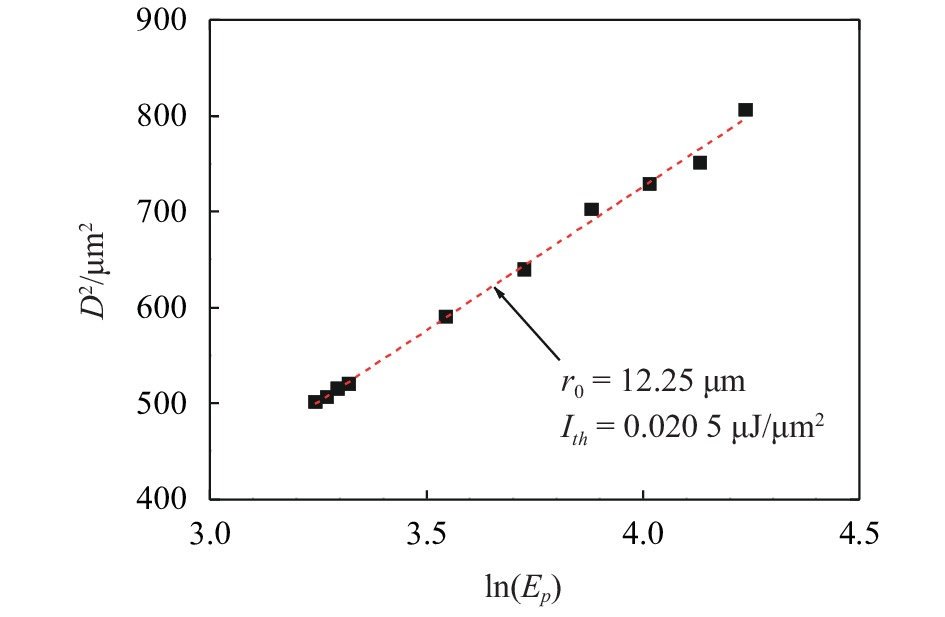

由此可见,在单个激光脉冲作用下,烧蚀区的直径D是随所用激光脉冲能量的上升而增加的,根据公式(4),D2与ln(Ep)间应呈线性关系,根据公式(4)作图拟合,由所得直线的斜率和截距即可求出激光输出的束腰半径r0和阈值能量密度Ith,也即激光产生烧蚀作用所需的最低激光能量密度。采用公式(4)进行测量要求测出作用于焦点处的已知能量单个激光脉冲在所测材料上烧蚀出圆点的直径,用此激光设备难以设置,因此采用在所测材料上用激光脉冲连续扫描划线的方法,划出线条的宽度与烧蚀区的直径D是相等的,可以在显微镜下直接测量。

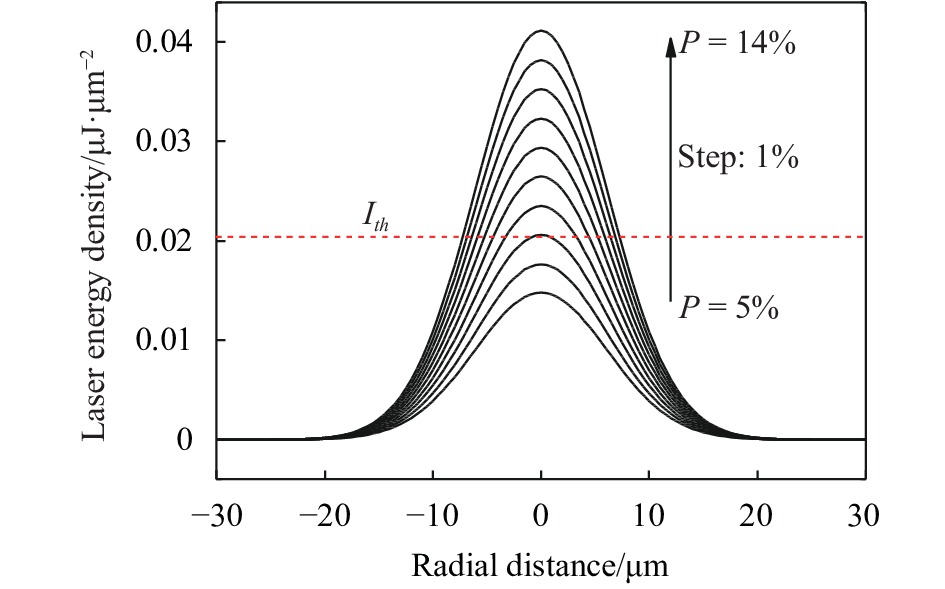

图1示出了康宁玻璃在不同激光功率下实测激光能量密度(自然对数值)与划线宽度(平方值)的关系及其拟合结果,实验中所用扫描次数为1。此激光器的最大输出功率标称值为15 W,经过激光加工头的反射镜、保护镜、聚焦镜和振镜等,实测用于加工的功率约为13.85 W(设置为100%功率输出时),其平均输出功率P与单脉冲能量Ep和重复频率f间的关系符合Ep=P/f,这样,实际得到的ln(Ep)与激光划线宽度的平方(也就是D2)如图2中的数据点所示。对其进行最小二乘法直线拟合,根据其斜率得到焦点处的光束束腰半径r0为12.25 μm,再据此由截距计算得激光烧蚀阈值能量密度为0.0205 μJ/μm2。图2为根据拟合结果所得激光能量密度的径向分布。由图2可见,当激光器功率设置约为7%时,其在康宁玻璃上的峰值功率密度在焦点处达到加工阈值。

图 1. 实测激光能量密度(自然对数值)与划线宽度(平方值)的关系及拟合结果

Fig. 1. Measured ln(Ep ) versus D 2 and fitting results

图 2. 根据拟合结果所得激光能量密度的径向分布

Fig. 2. Radial distribution of laser energy density based on fitting results

1.2 激光加工头输出光束特性

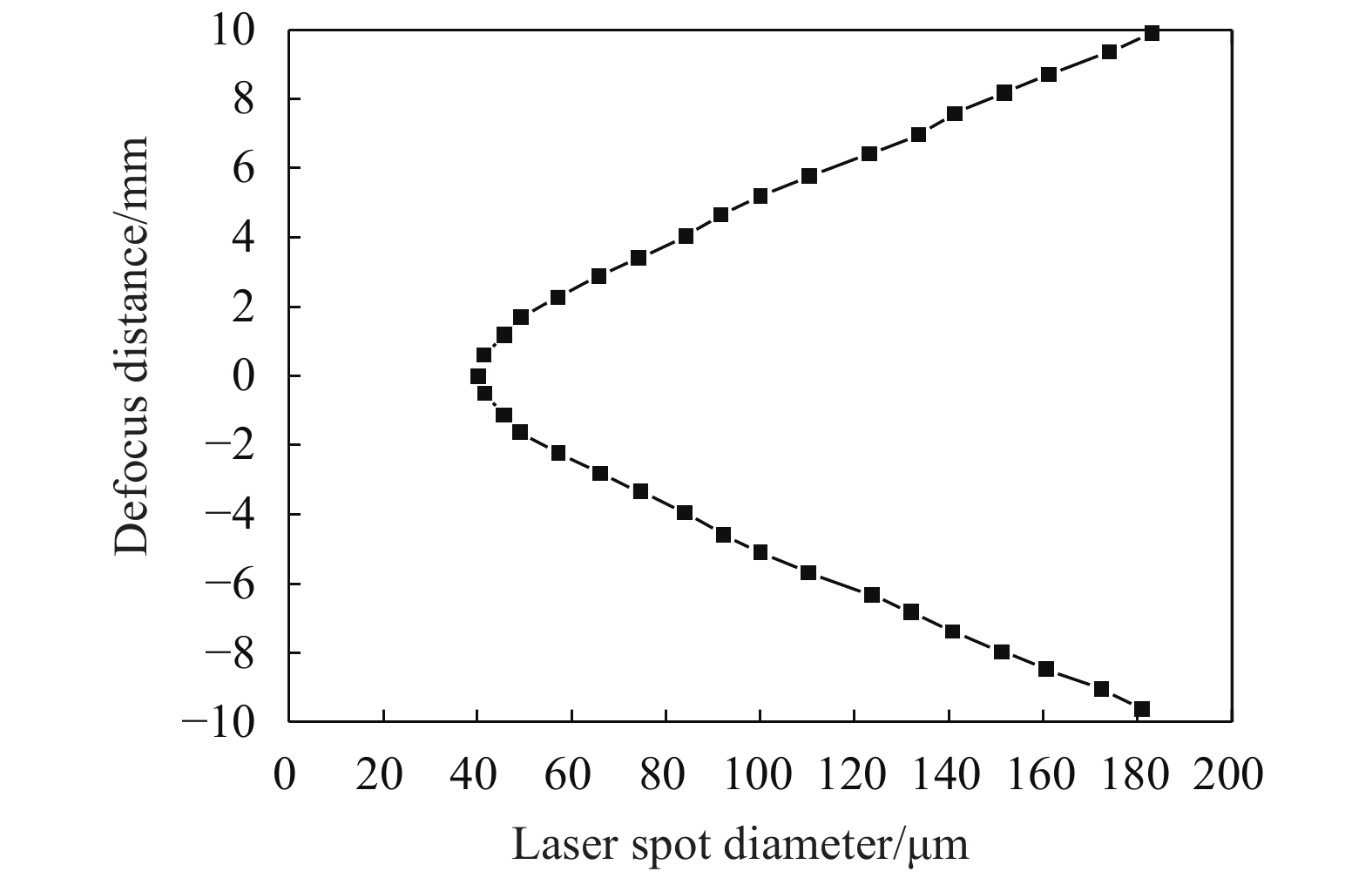

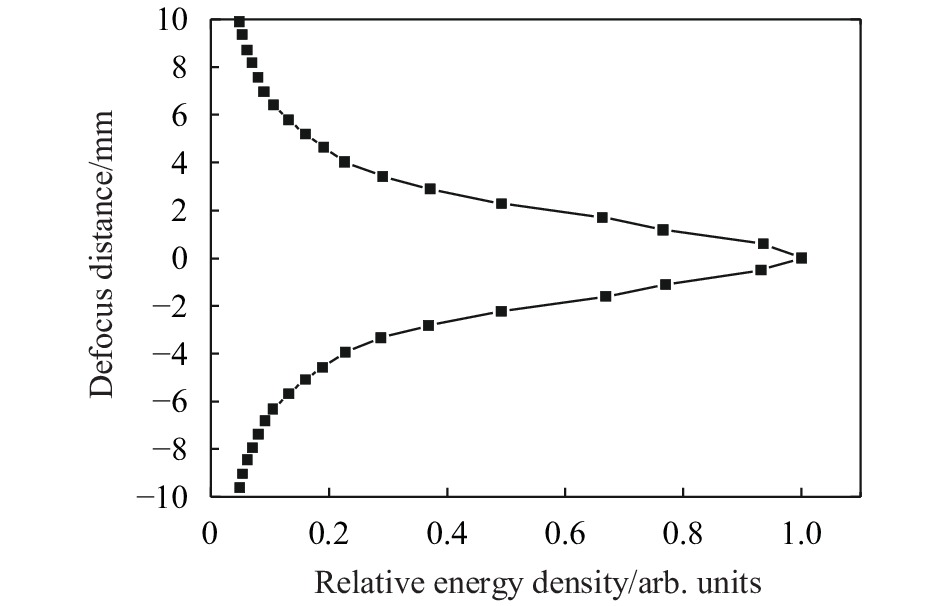

激光加工头输出光束的特性对透明材料的标刻加工也有明显影响。图3示出了实测的激光加工头输出的光斑直径与离焦距离的关系。在焦点处激光加工头输出的光斑直径约为40 μm,随着上下离焦距离的增加,光斑直径都有明显增加。受测量方法的限制,实测的光斑直径并不等同于前述的束腰直径,但二者会有相应的比例关系,束腰直径也随离焦距离增加而相应增加,且比例应相同,据此可计算出输出光斑上的激光相对能量密度与离焦距离的关系,如图4所示。由图4可见,当离焦2 mm后,能量密度将下降到焦点处的约60%。

图 3. 实测激光加工头输出的光斑直径与离焦距离的关系

Fig. 3. Measured output spot diameter versus defocus distance of laser processing head

图 4. 激光加工头输出光斑上的相对能量密度与离焦距离的关系

Fig. 4. Relative energy density versus defocus distance of output spot of laser processing head

1.3 透明材料激光扫描几何误差分析

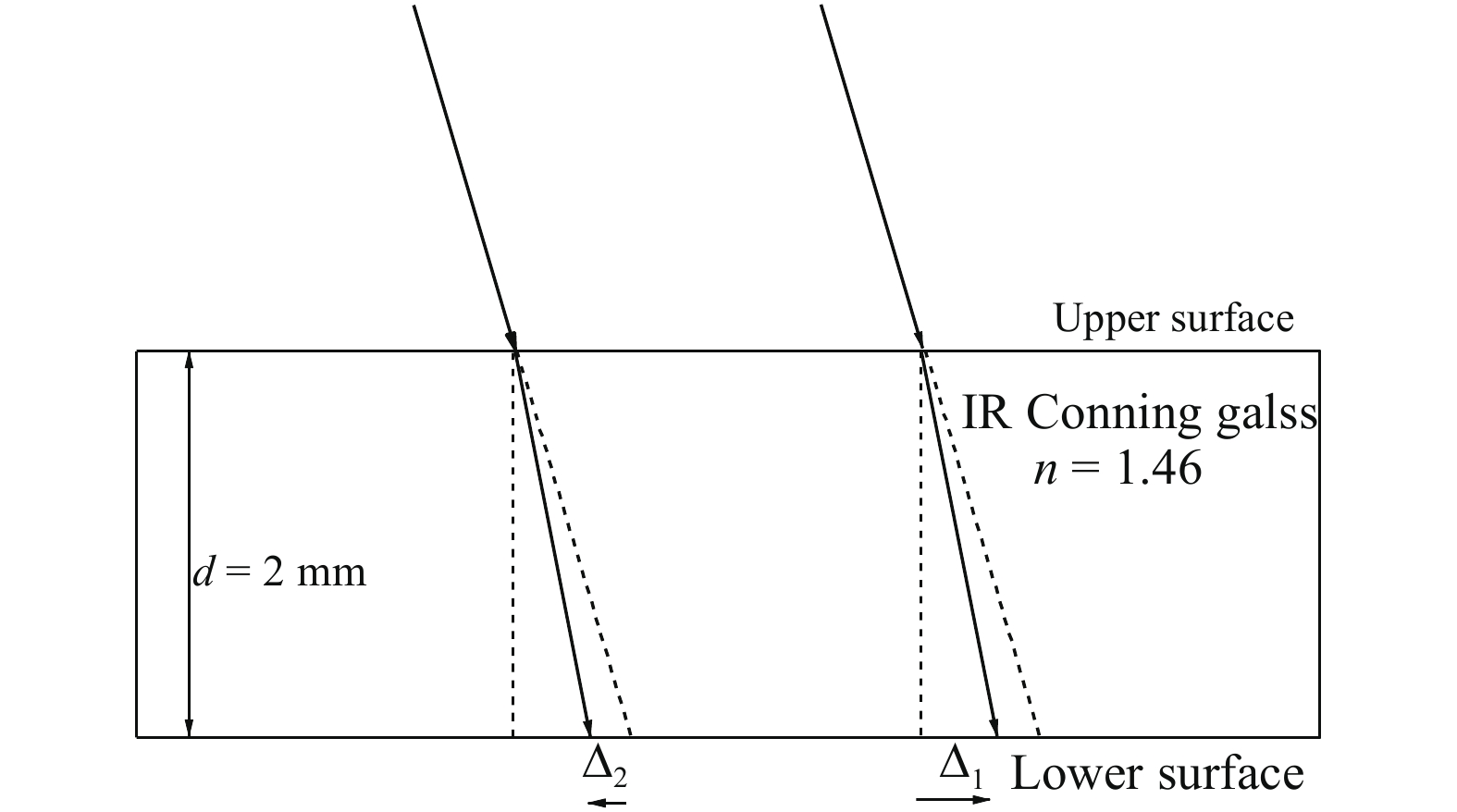

对于透明材料,由于加工激光可透过表面深入样品内部,因此光路中需考虑材料折射率的影响。对于此激光器及其所配用激光加工头,如表2中所列,由X-Y振镜控制的激光束扫描范围为46×46 mm2,扫描到边缘处时激光束的最大扫描偏角为13.1°;对于在激光工作波长上折射率为1.46的康宁玻璃,其最大折射角为8.93°。

以对在厚度为2 mm的康宁玻璃上用于机械配准的实际打标操作为例,其打标线宽约在50 μm,几何误差显然不应大于此线宽,甚至会要求小于5 μm。如用作光刻标记,对几何误差的要求会更高。图5为考虑到透明材料折射对光路的影响及产生几何误差的示意图。由图5右侧可见,当设置激光加工面(即焦点位置)在其上表面时,如激光功率足够大时,则沿折射线的区域均有可能受影响,考虑极限情况,当激光束到达下表面时相对垂直入射将产生最大几何误差Δ1,其数值为Δ1=d×tan(8.93°)≈314 μm,位于外侧;由图5左侧可见,当设置激光加工面(即焦点位置)在其下表面时,受折射影响实际加工位置将位于“预期”位置的内侧,产生的最大几何误差为Δ2,其数值为Δ2=d×[tan(13.1°)−tan(8.93°)]≈151 μm。这样在极限条件下由于折射可能造成的几何误差显然过大,这是设置打标策略和参数时必须考虑的。

图 5. 激光加工头光束扫描角度对打标位置几何误差的影响

Fig. 5. Effects of laser beam scanning angle of laser processing head on the geometry deviation of marking position

2 康宁玻璃基片打标实验结果及分析

根据以上结果,初步实验中设定的激光输出相对功率为10%,为加强刻蚀效果,扫描次数定为6次,将激光焦点设置于样品表面及不同深度观察打标效果,具体结果如表3所示。由表3可见,当直接将激光焦点置于康宁玻璃上表面时,肉眼已可直接观察到激光打出的清晰标记,但在显微镜下垂直观察则会在不同深度上观察到两个成像。当激光焦点深入样品内部时,显微镜下仍可观察到清晰的两个像,只是当激光焦点位于样品下表面附近时显微镜下可观察到清晰的一个像,可以作为机械配准的标记使用,但此时的标记位置上有可能出现几何误差,当激光扫描角度较大时,误差难以接受。

表 3. 红外康宁玻璃皮秒激光打标的初步实验结果

Table 3. Initial test result of ps laser marking on IR Corning glass

|

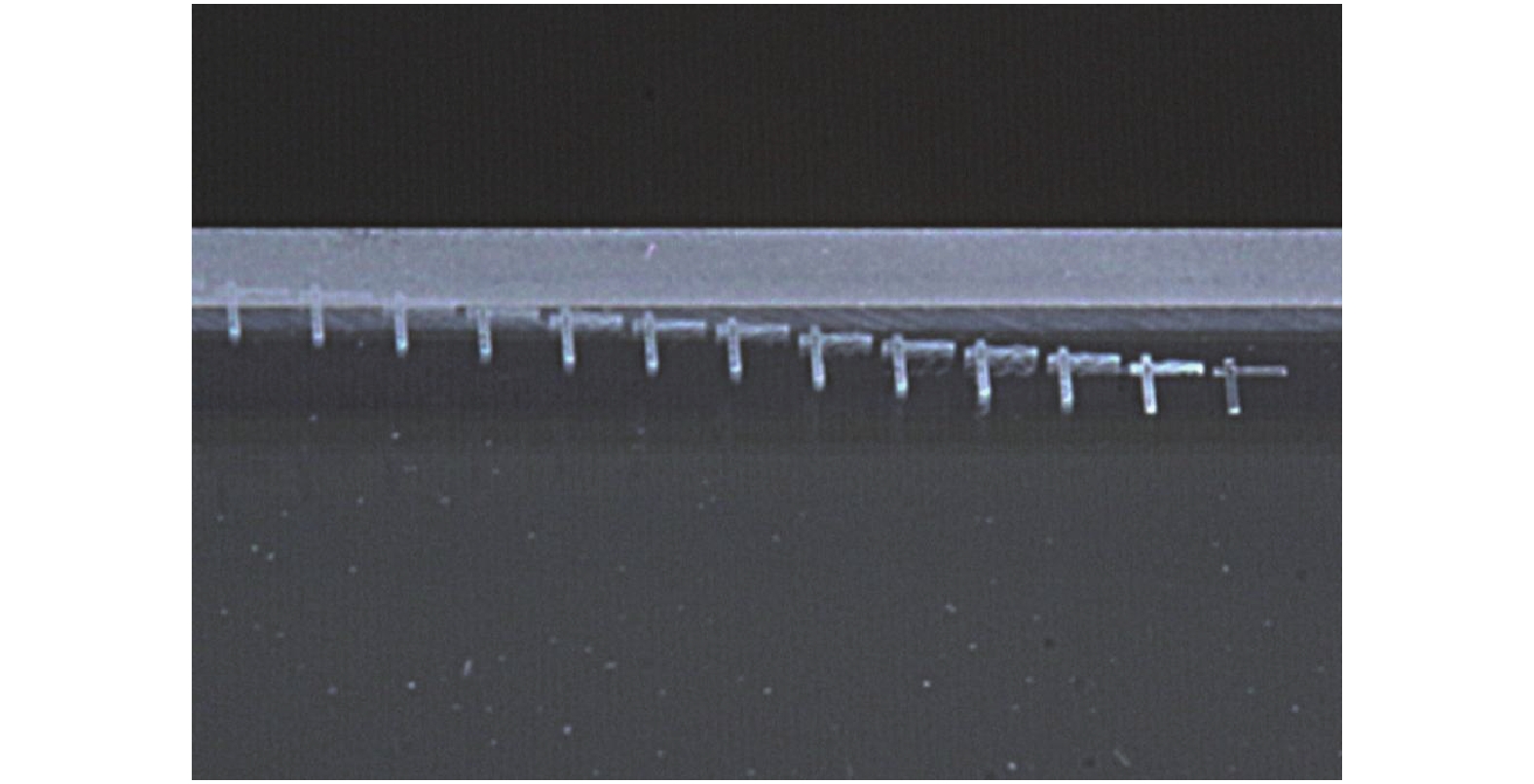

图6为在不同聚焦深度上对康宁玻璃进行激光打标的微距照片。由图6可见,当焦点位于样品表面及内部时,标记也会在下表面形成反射的镜像,但由于下表面的反射率并不高,此镜像是较淡的。除此之外,在此激光参数下,作用区域都有一定深度而非在一个平面上,位于内部时更为显著。分析表面显微镜下观察到在两个不同深度的像分别位于激光作用区域的上下两面,此结果表明这时的激光功率是偏大的。当焦点位于样品下表面附近时,标记形貌有所改善,但标记在下表面则可能产生几何误差。此几何误差虽然可以通过计算和设置来消除,但这会对样品放置的精确位置和重复性提出苛刻要求,给实际操作带来很大不便。此外,也对厚度为2.5 mm和3 mm的蓝宝石片以及厚度为1 mm的普通载玻片进行了打标实验,结果与此相似。

图 6. 在不同聚焦深度上对红外康宁玻璃进行激光打标的微距照片

Fig. 6. Macro photo of laser marking on IR Conning glass at different focusing depths

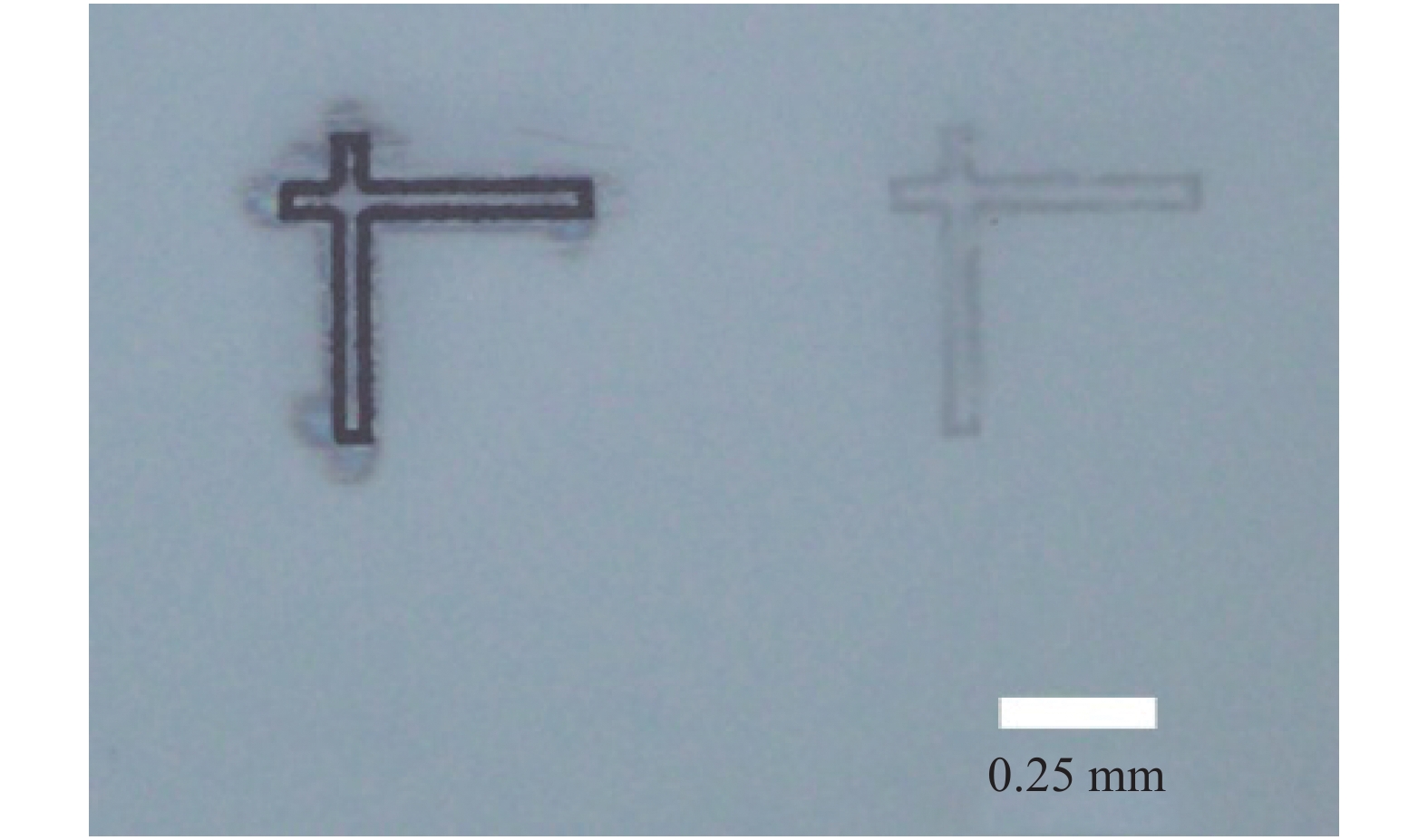

根据以上初步实验结果,将相对激光功率分别设置为9%和8%,扫描次数为1,焦点位置设置在上表面进行打标,其显微照片如图7所示。在显微镜下观察,此时已无在不同深度形成两个像的情况,9%功率下标记清晰满足要求,8%功率下则标记显过浅。此结果表明,对透明样品进行激光打标时其打标效果对激光功率的设置是相当敏感的。用于划片等的激光器一般功率较大,在低功率设置下其精度也相应较低,因此如用于透明样品的打标需精细设置功率。如采用激光功率较低的打标专用设备,则功率设置会较为方便。此外,对于此用于焦平面封装的康宁玻璃基片的样品,由于其本身的横向尺寸相对较大,约为18 mm×77 mm,且要求对准标记位于其边缘部分的角落,受激光加工头的扫描范围所限,打标需分区进行,操作中也难以对激光偏转角加以限制或固定,这样将焦点设置在上表面就可以避免产生几何误差的问题,给操作带来方便。

图 7. 将焦点设置在上表面,扫描次数为1,功率为9%和8%时的标记显微照片

Fig. 7. Photo of laser marking on the upper surface at relative laser power of 9% and 8% with one scan

3 透明样品的激光打标策略

根据以上分析和实验结果总结可以得出对透明样品进行激光打标的基本策略,如表4中汇总所列。综合考虑,对透明样品的激光打标以在其上表面进行为佳,可以避免因折射产生打标位置的几何误差;在下表面也是可行的,在样品位置固定的情况下,几何误差可以通过计算和设置来进行校正。打标时的激光功率则需精细设置以形成清晰标记为宜,特别应避免功率偏大使得激光作用区展宽而影响标记效果。

表 4. 透明样品的激光打标结果及策略

Table 4. Result and strategy of marking on transparent sample

|

4 结束语

文中对透明样品进行激光标刻所涉及的一些基本参数进行了测量和分析,包括烧蚀阈值、激光加工头的光束特性参数以及扫描偏角引起的几何误差等,在此基础上以康宁玻璃样品为例进行了打标试验,得出了合适的打标策略和激光参数。此种策略和参数设置方法可以推广到其他透明材料的激光打标。

[1] Lawrence J. Advances in Laser Materials Processing[M]. Duxfd: Woodhead Publishing, 2018.

[3] Hu Yanping. Application of laser Internal carving technology in handicrafts[J]. Mechanical Engineering & Automation, 2020, 3: 129-130, 135.

[4] Su Weijun, Liu Yunzhe, Wang Qun. Use of laser inside-carving machine and related problems solution[J]. Journal of Beijing Technology and Business University(Natural Science Edition), 2008, 26(3): 25-27.

[6] Jia Tianqing, Chen Hong, Wang Jue, , et al. Mechanism of laser-induced damage in fused silica[J]. High Power Laser and Partical Beams, 1998, 10(3): 375-378.

[7] Zhang Wenfeng, Guo Yunzhi, Yan Fei, , et al. Study on thermodynamics damage characteristics of sapphire from CW laser[J]. Aero Weaponry, 2016(2): 52-55.

Article Outline

张忆南, 孙闻, 莫德锋, 徐勤飞, 李雪. 透明材料的激光标刻工艺[J]. 红外与激光工程, 2022, 51(5): 20210416. Yinan Zhang, Wen Sun, Defeng Mo, Qinfei Xu, Xue Li. Laser marking process on transparent materials[J]. Infrared and Laser Engineering, 2022, 51(5): 20210416.