光聚合微纳3D打印技术的发展现状与趋势  下载: 2092次特邀综述

下载: 2092次特邀综述

光聚合微纳3D打印作为一种微纳尺度的增材制造技术,在高精度、复杂三维微纳结构的制造方面具有显著优势,已被广泛应用于微机电系统、微纳光子器件、微流体器件、生物工程领域。本文首先介绍了光聚合微纳3D打印技术的光物理/光化学原理,重点对所涉及的各种类型的打印工艺及其应用领域进行综述;然后讨论了一些前沿性的微纳3D打印方法,通过回顾和比较这些最新的技术,阐明了打印分辨率与打印效率之间的关系,以及串行扫描、并行扫描、面投影和体投影的打印模式对微纳3D打印性能的影响;最后对微纳3D打印技术进行全面总结与概述,并对其未来的发展趋势和应用前景予以展望。

As a micro-nano additive manufacturing (AM) technology, micro-nano 3D printing based on photopolymerization has significant advantages in the manufacture of high-precision and complex micro-nanostructures. Traditional AM technology is essential in printing macroscale structures. However, its printing accuracy is limited, and the difficulty of meeting the demanding requirements for printing accuracy in many micro-nano manufacturing fields has grown tremendously. For example, the printing accuracy of microfluidic chips in the biological field is on a microscale. In micro-nano optics, the period of photonic crystals requires printing accuracy to reach hundreds of nanometers. Additionally, 3D printing technology can manufacture high-precision and complex three-dimensional structures and has huge industrial application needs in micro-nano electromechanical systems, micro-nano photonic devices, micro-fluidic devices, biomedicine and tissue engineering, and new materials. Thus, research on micro-nano 3D printing technology has received widespread attention.

Recently, researchers have developed various types of micro-nano 3D printing technologies suitable for several materials (organic polymers, metals, glass, ceramics, biological materials, composite materials, etc.). Micro-stereolithography (single-photon absorption) and two-photon polymerization using photopolymerization are the most representative micro-nano-scale 3D printing technologies. Micro-nano 3D printing technology based on photopolymerization uses the continuous, pulsed laser or LED light as its energy source. The photopolymerization reaction process is controlled at the micro-nano scale to print and manufacture the micro-nano 3D structure. First, the optical micro-nano resolution of 3D printing mainly depends on the diffraction limit of the optical system, such as the Rayleigh criterion 0.61 λ/NA, where λ and NA are the wavelength of the light source and numerical aperture of the imaging system, respectively. Sub-micron resolution can be obtained using a light source with a shorter wavelength, such as the UV beam, and an objective lens with a higher NA. Additionally, the lithography resolution, which is far beyond the optical diffraction limit (below 100 nm) can be achieved using ultra-fast femtosecond pulse lasers to excite the nonlinear response of the material, such as two-photon or multiphoton absorption effect. Finally, most of the micro-nano 3D printing optical systems are sets of micro-imaging systems, and the lithography resolution is improved using the latest and frontier super-resolution micro-imaging technology. For example, by introducing super-resolution microscopy, stimulated emission depletion (STED), two-color non-degenerate two-photon absorption (ND-TPA), and other technologies, the lithography resolution can be increased to less than 10 nm.

Currently, micro-nano 3D printing is one of the most frontier advanced manufacturing fields in the world. In 2014, micro-nano 3D printing was listed in the top 10 disruptive innovations of the year by the Massachusetts Institute of Technology MIT Technology Review. With the rapid improvement of prototyping technology for printing accuracy, efficiency, and other performance requirements, plane projection 3D printing has developed rapidly recently. Compared with traditional micro stereolithography, plane projection 3D printing has advantages including accuracy, efficiency, and equipment cost-efficiency. In 2015, researchers from Carbon 3D and the University of North Carolina proposed a layer scanning-based manufacturing method, known as the continuous liquid interface production (CLIP), which increased the printing rate by about 100 times. Recently, the most disruptive and transformative ultra-high-precision surface projection stereolithography (PμSL) and femtosecond projection two-photon lithography (FP-TPL) technologies have been undergoing rapid development. These technologies can break through the inherent contradiction between the printing precision and size and can achieve high-precision, high-efficiency, large-size, and low-cost manufacturing.

This paper present an up-to-date review of the development history, trends, and latest research progress in high-resolution, large-scale micro-nano 3D printing technology, achieved by different photochemical principles and optical methods. The rapid development of micro-nano 3D printing technology has completely changed the manufacturing of arbitrarily designable 3D structures from macro- to microscale. Projecting 3D printing has become the most important and rapidly developing micro-nano 3D printing method due to its performance and cost-effectiveness. We systematically reviewed different principles of optical 3D printing technology, from one-photon absorption, two-photon absorption, super-resolution imaging-assisted one/two-photon absorption principle. Furthermore, we reviewed the performance of different optical 3D printing systems, from single-focus serial scanning, multi-focus parallel scanning, surface projection, layer scanning, and volume manufacturing. We focused on the contradiction between print throughput and print resolution. Additionally, we discussed specific challenges in manufacturing structures with sub-diffraction limit feature size and large-scale area. The projection of 3D printing technology has been continuously developed and improved through the combination of advanced microscope imaging methods, such as STED, light-sheet imaging, random access scanning, and computed tomography. These methods have been successfully applied to various 3D printing systems, effectively improving the demand for high-resolution printing of macroscale 3D structures. Finally, some new and innovative methods in the field of optics are the main driving force for developing of micro-nano 3D printing. The photopolymerization micro-nano 3D printing technology will become an essential technique in laser precision micromachining in the future, and promote the development of intelligent manufacturing by leaps and bounds.

1 引言

增材制造(AM)技术,也称3D打印技术,是20世纪80年代后期出现的一种新型快速成型技术,通过计算机CAD辅助设计数据,采用逐层累加材料的方法制造实体零部件。与传统的切削加工去除材料的方式不同,3D打印技术是一种材料堆积的制造技术,被誉为“第三次工业革命”的象征[1-3]。传统的增材制造技术在打印宏观尺寸结构方面发挥了重要作用,但其制造精度有限,难以满足微细、精密制造领域对打印精度的苛刻要求,如:在生物领域,微流控芯片的打印精度要求达到微米量级[4-6];在微纳光学领域,光子晶体的晶格周期的打印精度要求达到百纳米量级[7-9]。此外,3D打印技术以其能够制造高精度复杂三维结构、节省材料、方便快捷的特点,在微机电系统、微纳光子器件、微流体器件、生物医疗和组织工程、新材料等领域有着巨大的产业应用需求[10-17],因此,微纳3D打印技术受到了越来越多的研究和关注。

近年来,国内外研究人员已经开发出适用于多种材料(有机聚合物[18-21]、金属[22-24]、玻璃[25-30]、陶瓷[31-33]、生物材料[34-37]、复合材料[38-41]等)的多种类型的微纳3D打印技术,其中基于光聚合的微立体光刻(单光子吸收)、双光子聚合是最具有代表性的微纳尺度3D打印技术[42-43]。光聚合微纳3D打印技术利用连续、脉冲激光或者LED光作为能量源,采用分层扫描、叠加成型的方式,将三维模型逐层分解为二维模型,并进一步与显微成像光学系统结合对光束进行缩束或者聚焦,在微纳尺度上控制光聚合反应过程,实现微纳三维结构的打印制造[10-14]。这种基于光子束的增材制造技术在打印分辨率、成型质量、重复性、任意设计性和打印效率等方面具有显著优势[13-14,42-43]:首先,光学微纳3D打印的分辨率主要取决于光学系统的衍射极限,如瑞利判据0.61λ/NA(其中λ和NA分别为光源波长和成像系统的数值孔径)。使用波长较短的光源(例如UV光束)和数值孔径较大的物镜,可以获得亚微米尺度的分辨率。其次,采用超快飞秒脉冲激光激发材料的非线性响应,如双光子或多光子吸收效应,再结合精确的聚合阈值控制,可以达到远超光学衍射极限的光刻分辨率(100 nm以下)[42-43]。最后,大部分微纳3D打印光学系统也是一套显微成像系统,可以采用最新的、最前沿的显微成像技术来提高成型性能[44-45]。例如,通过引入超分辨率显微成像技术——受激辐射损耗(STED)、双色非简并双光子吸收(ND-TPA)等技术,可将光刻分辨率提升至10 nm以内。

微纳米尺度3D打印是目前全球最前沿的先进制造技术之一,其在2014年被美国麻省理工学院《麻省理工科技评论》(MIT Technology Review)列为该年度十大具有颠覆性的创新技术。随着快速成型技术对打印精度和效率等性能要求的提升,面投影3D打印近年来得到快速发展。与传统的立体光固化相比,面投影3D打印无论在精度、效率,还是设备成本方面都具有明显优势[46-47]。2015年,美国Carbon 3D公司和北卡罗来纳大学在Science杂志上报道了一种革命性改进型微纳3D打印技术——连续液体界面制造(CLIP)技术[48],该技术将打印速率提升了约100倍。近年来最具工业应用前景的颠覆性、变革性超高精度面投影立体光刻(PμSL)技术和飞秒投影双光子光刻(FP-TPL)技术得到了快速发展[49-50],能够突破现有其他微纳米尺度3D打印技术普遍存在的“制造精度和加工样品尺寸”之间的固有矛盾,实现高精度、高效率、大尺寸、低成本制造。

本文首先介绍光聚合微纳3D打印技术的概念和基本原理,包括单光子和双光子吸收原理及其相应的光物理/化学过程。接着,讨论几种主流的不同类型的光聚合微纳3D打印技术的光学系统和工艺,通过对比分析梳理了研究人员在3D打印分辨率和打印产量方面取得的进展和突破。同时,讨论一些颠覆性、创新性的改进光学微纳3D打印方法,通过回顾和比较这些最新的技术进步,阐明这些方法在提高传统微纳3D打印性能方面的表现,如串行扫描与并行扫描、面投影和体投影的打印模式在分辨率和打印产量方面的兼顾。最后,对微纳3D打印技术的优缺点进行全面总结与概述,并对其未来的发展和应用前景予以展望。

2 光聚合微纳3D打印基本原理

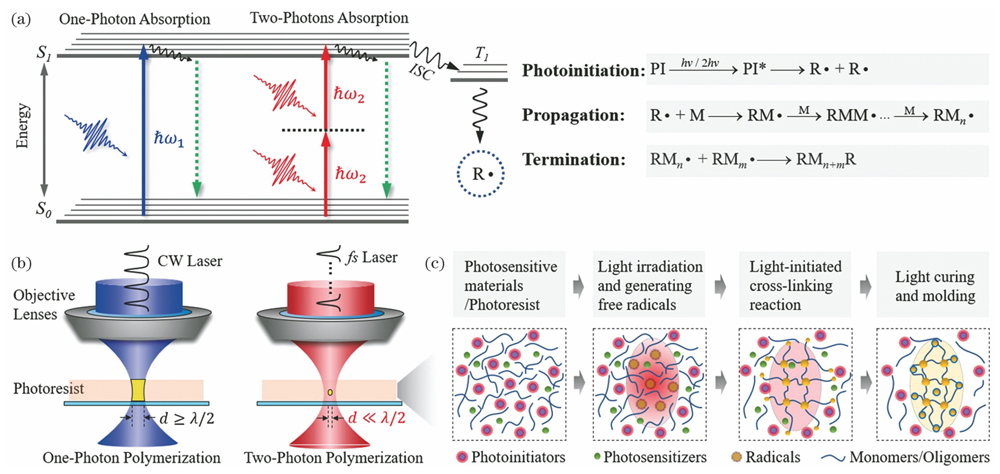

光聚合微纳3D打印技术也称光固化成型,通常是利用激光直写或者投影的方式在特定衬底上的光敏材料内“雕刻”特定的二维图案,再层层纵向“堆叠”成三维微纳结构[10,13-14]。这种光固化“雕刻”的本质是一种光引发聚合反应过程[51-57],是指在光源辐射下,光敏体系中的光引发剂分子吸收单个光子、两个(或多个)光子后被激发产生自由基或阳离子[

图 1. 基于单、双光子吸收聚合的微纳3D打印原理。(a)单、双光子吸收能级跃迁及光聚合反应过程示意图,hν表示光子能量,S0表示基态,S1表示激发单线态,T1表示三重态,ISC表示系统间穿越;(b)单、双光子吸收聚合的特征尺度示意图,d代表打印的最小特征尺度;(c)单、双光子激发光刻胶聚合交联过程示意图

Fig. 1. Principle of micro-nano 3D printing based on one/two-photon polymerization. (a) Schematic of one/two-photon absorption energy level transitions and polymerization process, where hν represents photon energy, S0 represents ground state, S1 represents excited singlet state, T1 represents triplet state, and ISC represents intersystem crossing; (b) schematic of feature scales of one/two-photon polymerization, where d represents the minimum print feature scale; (c) schematic of one/two-photon polymerization and crosslinking process of photoresist

光聚合微纳3D打印最具代表性的两个技术方案是微立体光刻(MSL/μSL)和双光子光刻(TPL)。微立体光刻是一种基于单光子吸收的光刻成型技术,也是一种最常见和较成熟的微纳3D打印技术[36,46],由Hull和Andre等团队分别提出[58-59]。其成型过程是通过单光子吸收引发的聚合,是一种线性的光学效应[60-61],当光束通过光刻胶材料时,所有区域都会发生聚合反应。因此,光聚合反应的区域取决于光学系统的衍射极限。相比于传统的立体光固化技术,微立体光刻技术与显微成像技术结合已经可将激光光斑缩小到几微米[62],而层固化的厚度可达到1~10 μm,打印精度得到极大提高。然而,由于光束能量在光刻胶中衰减迅速,能量难以深入到液态树脂内部,只能在表面起到固化作用,因此需要通过控制光斑位置及液面高度来逐层固化。

双光子聚合3D直写技术为上述问题提供了一种有效的解决方案,该技术是目前实现微纳尺度3D打印最有效的一种技术[63-69]。不同于传统的微立体光刻(是一种单光子吸收的光刻工艺),双光子聚合激光直写3D打印是基于双光子吸收效应的一种光聚合过程,在此过程中,光刻胶中光敏物质的一个分子同时吸收两个光子,且双光子的吸收概率与入射光强度的平方成正比[64]。因此,再结合光刻胶的凝胶化阈值效应,就可以通过控制激光功率使双光子吸收主要发生在超快脉冲激光的焦点中心处,而光路上其他地方的激光强度不足以产生双光子吸收。此外,由于所用激光光波较长(如处于近红外波段),光子能量较低,相应的单光子吸收过程不能发生。因此,双光子过程具有良好的空间选择性。双光子3D打印就是利用了双光子吸收过程对材料穿透性好、空间选择性高的特点,深入透明材料内部,在介观尺度上实现真正意义上的三维立体微加工。因此,与传统的分层微立体光刻相比,双光子聚合技术具有更高的横向和纵向分辨率。

3 光聚合微纳3D打印装置与系统

目前的光聚合微纳3D打印系统主要有两种类型:激光直写型和面投影曝光型[70-72]。

3.2 激光直写型

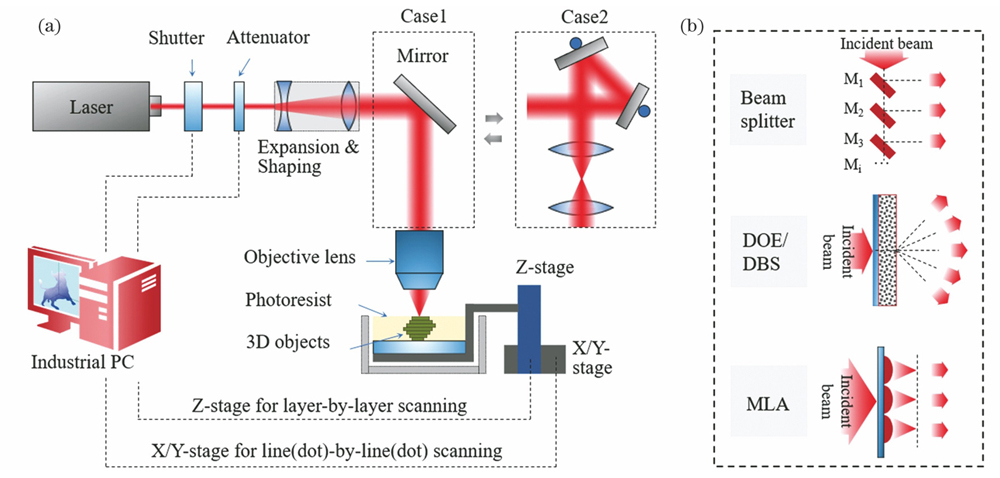

激光直写型3D打印系统示意图如

图 2. 典型的激光直写微纳3D打印系统。(a)光路原理图;(b)并行激光光束产生方案示意图

Fig. 2. A typical laser direct writing micro-nano 3D printing system. (a) Schematic of optical path; (b) schematic of a parallel laser beam generation scheme

激光直写型3D打印技术的工艺原理:通过显微物镜将激光束聚焦到光刻胶表面或内部,以光点扫描固化光刻胶材料,将待加工的三维模型按照不同高度切片,进而分层打印。打印每一层时,通过三维位移台或者振镜与Z轴位移台的组合来控制光束斑点在光刻胶液面上移动,这样由点及线、由线及面进行逐点扫描,使被扫描区域产生光聚合反应固化。完成一层切片的打印后,工件台下移一个层厚高度,使已完成的切片浸入光刻胶中,继续上一层切片的打印,这样逐层累加,就可实现3D器件的增材打印[73-74]。若打印原理为双光子聚合,就可直接将光点深入光刻胶内部进行3D扫描打印[75-76]。同时,可将激光束扫描分为轮廓扫描和实体扫描,轮廓扫描之后获得的三维壳结构内包含未固化的液态光刻胶,这些液态光刻胶进一步接受紫外光照射后逐渐变为固体。相比于实体扫描填充,轮廓扫描的打印效率显著提高[61]。

由激光直写型3D打印的扫描过程可知,光斑焦点聚合区域是3D打印的最基本单元,也称为体元(voxel)[64,77],它的形状及单元体积决定着后续打印的方式和顺序,同时也决定着打印的精度和效率。理论上,增大打印体元的体积,可以提高打印效率;而减小体元的体积,可以提高打印分辨率,使实际结构与理想模型的逼近程度更高,同时越小的体元也越容易成型出更加微细的结构。逐点扫描的打印方式加工时间长、效率低,制约了其在精密制造领域的发展和应用。目前有两种常见的解决方案:一种是提高激光的扫描速度,比如采用高速扫描振镜来提高激光的扫描速度[47];另一种是基于多光束的并行扫描技术,即,将一束激光分成多束激光并行工作。多光束并行扫描技术可以有效提高打印效率[78],这种技术主要包括多激光分束法、衍射光学元件法(DOE/DBS)、微透镜阵列法(MLA)等,如

3.3 面投影曝光型

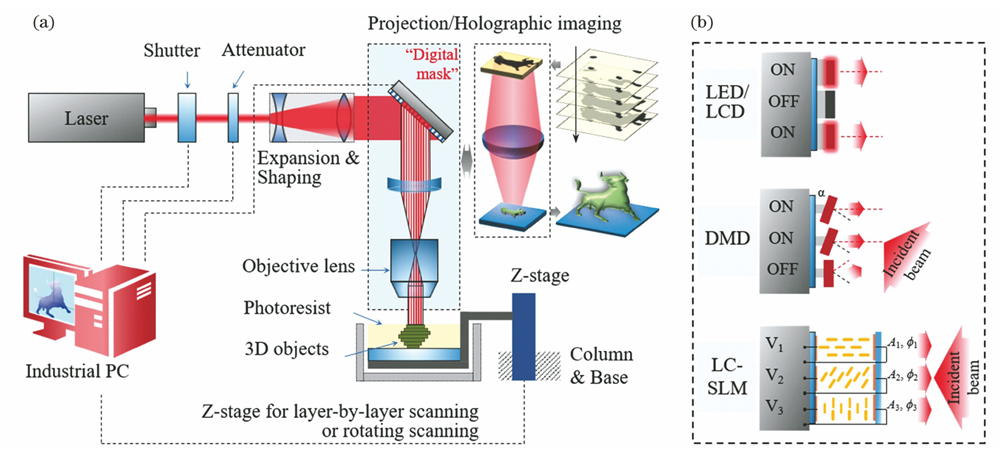

面投影曝光型3D打印系统示意图如

图 3. 典型的面投影微纳3D打印系统。(a)光路原理示意图;(b)用于面投影的“数字掩模”产生方案示意图

Fig. 3. A typical laser projection micro-nano 3D printing system. (a) Schematic of optical path; (b) schematic of a“digital mask”generation scheme for surface projection

面投影曝光型3D打印技术的工艺原理:利用面投影技术曝光图片,图片层层堆叠成为三维立体结构。

目前,用于3D打印的数字化光场引擎主要有三种,如

4 打印分辨率

想要利用光学方法实现高分辨率3D打印,就必须要突破光学衍射极限的限制,这是发展新型纳米3D打印技术需要解决的核心科学问题。与主流紫外光固化3D打印技术不同,纳米科学与技术,特别是在纳米光子学领域发展出的高精度三维微纳加工技术,为实现纳米尺度超高精度3D打印提供了新原理和新方法。目前主要的提高3D打印分辨率的方法就是利用双光子吸收效应,将双光子3D打印系统与超分辨率显微成像方法(如受激辐射损耗STED、双色非简并双光子吸收ND-TPA、时空聚焦或者4Pi显微镜成像等技术)相结合,以显著提高3D打印的横向和纵向分辨率。

根据阿贝衍射极限,微纳3D打印的分辨率主要取决于光学系统的衍射极限[94],即0.61λ/NA(λ和NA分别为光源波长和成像系统的数值孔径)。因此,基于单光子聚合的微立体光刻难以达到亚微米分辨率。微立体光刻采用的激光光斑直径通常为几微米,打印的层厚为1~10 μm。20世纪80年代,Hull[95]首次提出立体光固化成型技术,并制造了第一台基于立体光刻的3D打印机,如

![基于单光子聚合的微纳3D打印技术和分辨率。(a)基于光固化成型的3D打印设备及第一个3D打印物体[95];(b)微齿轮结构及1.2 μm特征结构[96];(c)微转子结构及线宽为0.43 μm的纳米线[97-98];(d)木堆结构及线宽为85 nm的纳米线[99];(e)螺旋光子晶体结构及直径为190 nm的纳米点[100];(f)木堆光子晶体、笼结构及直径为85 nm的纳米点 阵[101];(g)螺旋光子晶体及线宽为0.6 μm的纳米线[102];(h)高精度投影光刻装置及光刻的180 nm特征结构[103]](/richHtml/zgjg/2022/49/10/1002703/img_04.jpg)

图 4. 基于单光子聚合的微纳3D打印技术和分辨率。(a)基于光固化成型的3D打印设备及第一个3D打印物体[95];(b)微齿轮结构及1.2 μm特征结构[96];(c)微转子结构及线宽为0.43 μm的纳米线[97-98];(d)木堆结构及线宽为85 nm的纳米线[99];(e)螺旋光子晶体结构及直径为190 nm的纳米点[100];(f)木堆光子晶体、笼结构及直径为85 nm的纳米点 阵[101];(g)螺旋光子晶体及线宽为0.6 μm的纳米线[102];(h)高精度投影光刻装置及光刻的180 nm特征结构[103]

Fig. 4. Micro-nano 3D printing based on one-photon polymerization and resolution. (a) 3D printing equipment based on stereolithography and the first 3D printed object[95]; (b) microgear structure and 1.2 μm feature size structure[96]; (c) microrotor structure and nanowire with linewidth of 0.43 μm[97-98]; (d) woodpile structure and nanowire with linewidth of 85 nm[99]; (e) spiral photonic crystal structure and nanodots with diameter of 190 nm[100]; (f) woodpile photonic crystals, cage structure and nanodot array with diameter of 85 nm[101]; (g) spiral photonic crystals and nanowire with linewidth of 0.6 μm[102]; (h) high-precision projection lithography system and 180 nm feature size structure[103]

微立体光刻目前能达到的分辨率在微米尺度。如果要进一步提高微立体光刻的分辨率,实现亚微米尺度结构的制造,还面临巨大挑战。不过,基于双光子聚合的激光3D直写提供了一种有效解决方案。双光子聚合反应只在激光能量集中的焦点区域发生,分辨率极高,所加工结构的特征尺寸一般为λ/10~λ/50(λ为波长),最小可达10 nm[104-105]。双光子聚合技术是唯一能达到纳米精度的激光3D打印技术。1997年,Maruo等[63]首次提出了基于双光子聚合的微纳制造技术,随后该技术被用于三维光子晶体微结构的制备[106]。2001年,Kawata等[64]利用超短脉冲激光(波长为780 nm的近红外飞秒脉冲激光)诱导光刻胶发生双光子聚合反应,制造出了长10 μm、高7 μm的纳米牛[如

![基于双光子聚合的微纳3D打印技术和分辨率。(a)~(c)双光子聚合打印示意图及制备的“纳米牛”[64];(d)~(f)双光子聚合区域、体元形貌及特征尺寸为120 nm的结构[64,77];(g)~(j)玻璃基板上最小线宽为100,80,50,35 nm的纳米线[107-111];(k)~(m)最小线宽为30,23,7 nm的悬空纳米线[105,112-113]](/richHtml/zgjg/2022/49/10/1002703/img_05.jpg)

图 5. 基于双光子聚合的微纳3D打印技术和分辨率。(a)~(c)双光子聚合打印示意图及制备的“纳米牛”[64];(d)~(f)双光子聚合区域、体元形貌及特征尺寸为120 nm的结构[64,77];(g)~(j)玻璃基板上最小线宽为100,80,50,35 nm的纳米线[107-111];(k)~(m)最小线宽为30,23,7 nm的悬空纳米线[105,112-113]

Fig. 5. Micro-nano 3D printing based on two-photon polymerization and resolution. (a)(c) Schematic of two-photon polymerization printing and“nano cattle”prepared by the technology[64]; (d)(f) two-photon polymerization area, voxel morphology and the structure with 120 nm feature size[64,77]; (g)(j) nanowires with the minimum linewidth of 100, 80, 50, and 35 nm on the glass substrate[107-111]; (k)(m) dangling nanowires with the minimum linewidth of 30, 23, and 7 nm[105,112-113]

双光子3D打印的分辨率由最小聚合体元决定[77]。除了受材料本身聚合特性的影响外,体元的尺寸及形貌特征主要由光斑焦点处的光子密度分布及曝光量决定。而光斑焦点处的光子密度主要由入射光源功率、光源波长、入射光斑直径、物镜的数值孔径决定。Takada等[107-108]在光刻胶中引入淬灭剂,将直写分辨率降到了100 nm,如

为解决上述制约微纳米3D打印技术的瓶颈,研究人员将超分辨显微成像技术引入光聚合微纳米3D打印中,进一步提升了打印精度(线宽、层高)和打印结构的一致性[114-115]。一方面,通过引入超分辨率的受激辐射损耗(STED)技术,在传统直写光刻光路中引入一束激光对光敏材料的聚合反应进行抑制,能够稳定地制造尺度小于100 nm的结构,且制造精度和一致性显著提高。2009年,美国马里兰大学Fourkas团队[116]采用一束800 nm的飞秒激光激发光刻胶发生多光子聚合交联,同时采用另一束连续激光抑制聚合反应过程,获得了最小纵向尺寸为40 nm的纳米结构,如

![超分辨成像技术辅助的双光子聚合微纳3D打印技术。(a)~(c)STED双光子打印示意图以及40 nm的最小纵向尺寸[116];(d)~(f)基于STED单光子光刻制备的最小尺寸为64 nm和35 nm的纳米线[117-118];(g)~(h)基于STED双光子打印的最小尺寸为54 nm和9 nm的纳米线[124];(i)~(j) 4Pi多光子聚合示意图及其制备的最小轴向尺寸为150 nm的纳米线[127]](/richHtml/zgjg/2022/49/10/1002703/img_06.jpg)

图 6. 超分辨成像技术辅助的双光子聚合微纳3D打印技术。(a)~(c)STED双光子打印示意图以及40 nm的最小纵向尺寸[116];(d)~(f)基于STED单光子光刻制备的最小尺寸为64 nm和35 nm的纳米线[117-118];(g)~(h)基于STED双光子打印的最小尺寸为54 nm和9 nm的纳米线[124];(i)~(j) 4Pi多光子聚合示意图及其制备的最小轴向尺寸为150 nm的纳米线[127]

Fig. 6. Super-resolution imaging technology-assisted two-photon polymerization micro-nano 3D printing. (a)(c) Schematic of STED two-photon printing and the minimum longitudinal size of 40 nm[116]; (d)(f) nanowires fabricated by STED single-photon lithography with the minimum size of 64 nm and 35 nm[117-118]; (g)(h) nanowires fabricated by STED two-photon lithography with the minimum size of 54 nm and 9 nm[124]; (i)(j) schematic of 4Pi multiphoton polymerization and nanowires fabricated by the technique with the minimum axial size of 150 nm[127]

5 打印效率

想要显著提高微纳3D打印的效率,必然要摒弃传统的串行扫描式直写打印,采用多焦点或者面投影式并行打印。双光子直写3D打印具有很高的分辨率,但其成本较高,目前仅在科研用户中开展定制化器件打印研究使用。而面/体投影微立体光固化3D打印具有成本低、效率高、打印面积大的优势,在生物学、微光学、微机械、微电子等领域具有广阔的应用前景,但其在打印分辨率、打印尺寸、打印材料等方面需要进一步改进和提高。现有的研究趋势表明,将双光子打印与面投影技术相结合,必将颠覆传统光固化3D打印的效率,在保证打印分辨率的同时显著提高成型效率。下面本文重点讨论一些高效率3D打印技术的原理和方法。

5.2 多焦点并行打印

微纳3D打印的另一个研究重点是提高打印效率。对于传统的单焦点直写3D打印系统来说,点点扫描的打印速率不超过106 voxel/s。显而易见,引入若干光学元件以产生多个(N个)焦点,例如引入多光束分束镜(BS)、微透镜阵列(MLA)、衍射光学元件(DOE)和空间光调制器(SLM)等,可以将打印效率提高N倍[128]。多焦点3D打印的开创性工作是由Matsuo等[129]在2005年提出的。他们使用一个间距为250 μm、41×41透镜单元的微透镜阵列,实现了21 voxel/s的打印速率,如

![多焦点并行打印和微结构阵列。(a)~(b)基于微透镜并行双光子打印的字母N和微弹簧阵列[129];(c)~(d)基于衍射分光的并行双光子打印的微齿轮和微米牛阵列[131];(e)~(h)多焦点双光子打印系统及其高效率制备的三维力学 超材料[133]](/richHtml/zgjg/2022/49/10/1002703/img_07.jpg)

图 7. 多焦点并行打印和微结构阵列。(a)~(b)基于微透镜并行双光子打印的字母N和微弹簧阵列[129];(c)~(d)基于衍射分光的并行双光子打印的微齿轮和微米牛阵列[131];(e)~(h)多焦点双光子打印系统及其高效率制备的三维力学 超材料[133]

Fig. 7. Multifocus parallel printing and microstructure array. (a)(b) The letter“N”and microspring array fabricated by parallel MLA-TPP[129]; (c)(d) microgear and micron“cattle”array fabricated by parallel DOE-TPP[131]; (e)(h) multifocus TPP system and prepared three-dimensional mechanical metamaterial by this system[133]

然而,基于MLA、DOE的多焦点扫描3D打印技术仅限于制作周期性结构[134-137]。每一个焦点并行同步扫描,无法独立控制每一个焦点的扫描,因此打印灵活性较差,而且打印速度只能提高N倍。为了解决这一问题,研究人员引入全息多焦点3D打印技术来生成可随机访问的多个焦点[138-145]。焦点可以单独控制,可以高效地制造复杂的非周期三维结构。2017年,Yang等[138]利用SLM精心设计双光子打印过程中多个焦点的轨迹,通过动态加载全息图很好地控制了焦点的数量、焦点图案的直径和旋转,实现了三维带狭缝微管的快速制备,如

![全息多焦点打印和微结构阵列。(a)动态全息双光子打印方法及其制备的三维微管结构[138];(b)全息五光束双光子打印的多十二面体微结构[139];(c)基于SLM全息的多焦点3D双光子打印方法及其采用20焦点制备的三层和六层三维结构[140];(d)基于DMD全息的多焦点3D双光子打印方法及其打印的高分辨“桥”结构,以及二元全息产生的单 焦点、双焦点、三焦点打印的木堆结构[146]](/richHtml/zgjg/2022/49/10/1002703/img_08.jpg)

图 8. 全息多焦点打印和微结构阵列。(a)动态全息双光子打印方法及其制备的三维微管结构[138];(b)全息五光束双光子打印的多十二面体微结构[139];(c)基于SLM全息的多焦点3D双光子打印方法及其采用20焦点制备的三层和六层三维结构[140];(d)基于DMD全息的多焦点3D双光子打印方法及其打印的高分辨“桥”结构,以及二元全息产生的单 焦点、双焦点、三焦点打印的木堆结构[146]

Fig. 8. Holographic multifocal printing and microstructure arrays. (a) Dynamic holographic TPP method and fabricated 3D microtube by this method[138]; (b) multi-dodecahedron microstructure exposed by 5 foci of holographic TPP[139]; (c) SLM holographic multifocus 3D TPP method and fabricated 3-layer and 6-layer 3D structures by the method with holographic 20-focus[140]; (d) DMD holographic multifocus 3D TPP method and printed high-resolution“bridge”structure by the method, and woodpile structures printed by single-focus, double-foci, and three-foci TPP generated with the binary holography[146]

然而,由于扫描速度受到全息图开关的限制,SLM的刷新率不高。因此,提高全息3D打印速度的一种可行方法是提高SLM加载全息图片的帧率。采用高速空间光投影系统可进一步提高全息3D打印速率[146]。DMD的图案刷新率高达22.7 kHz,非常适合于快速光投影打印,已被广泛用于高通量显微镜成像和大尺度激光制造领域。2019年,Chen团队[146]提出了一种基于DMD二元全息的飞秒多焦点3D纳米制造方法,如

5.3 面投影打印

基于层层面投影的3D打印,也被称为投影微立体光刻(PμSL),是从光学光刻技术发展而来的[46-50,147-153]。该方法是将三维打印模型分解的三维切片以轴向逐层方式进行连续打印制造,由Bertsch等于1997年首次提出。该方法采用液晶SLM(LC-SLM)作为掩模发生器,动态生成每层的切片图案[148]。该方法的优点在于简单性和高通量性:通过简单地改变SLM上显示的图案来制造3D零件;打印速率远远大于传统的点扫描制造方式。尽管如此,该方法仍存在一些缺点:1)投影图案的对比度较低,需要精确控制功率,以避免在图案的“暗”区域聚合;2)打印速率受到LC-SLM刷新率的限制,刷新率一般不超过1000 Hz。DMD的刷新率较高,通常最高可达22.7 kHz[146]。基于此高刷新率的DMD调制器件,Sun等[102]在2005年提出了一种高速PμSL,该方法使用DMD作为动态掩模发生器,可以低成本、高效率地打印三维微纳结构。PμSL以其优良的打印性能被广泛应用于生物工程、超材料、光学等领域。原则上,通过增加动态掩模的刷新率来提高PμSL的打印速度仍然是一个挑战,因为在每一层制造过程中,曝光、树脂更新和零件移动必须在单独和离散的步骤中进行,这些步骤会占用大量的打印时间。2015年,Tumbleston等[48]提出了一种连续液体界面制造(CLIP)的3D打印方法,如

![快速面投影3D打印。(a)连续液体界面生产的3D打印方法及其打印的“艾菲尔塔”[48];(b)基于移动-液体界面的大面积快速打印技术及其打印的力学超材料[150];(c) 基于STED的快速连续立体光刻及其打印的镂空结构[151];(d)动态随形3D打印方法及其制备的“艾菲尔塔”的实时弯曲转换模型[152]](/richHtml/zgjg/2022/49/10/1002703/img_09.jpg)

图 9. 快速面投影3D打印。(a)连续液体界面生产的3D打印方法及其打印的“艾菲尔塔”[48];(b)基于移动-液体界面的大面积快速打印技术及其打印的力学超材料[150];(c) 基于STED的快速连续立体光刻及其打印的镂空结构[151];(d)动态随形3D打印方法及其制备的“艾菲尔塔”的实时弯曲转换模型[152]

Fig. 9. Fast surface projection 3D printing. (a) 3D printing method for continuous liquid interface production and prepared“Eiffel Tower”model by the method[48]; (b) large-area fast printing based on mobile-liquid interface and prepared mechanical metamaterials by the method[150]; (c) rapid continuous stereolithography based on STED and printed hollow structures by the method[151]; (d) dynamic conformal 3D printing method and prepared real-time bending conversion model of“Eiffel Tower”by the method[152]

投影微立体光刻的另一个改进领域是大面积打印的同时实现更小的特征尺寸,而双光子聚合可以减小特征尺寸并超越衍射极限。为了以分层扫描的方式实现双光子聚合,不能直接将面投影的超快激光应用于PμSL系统,因为这会导致轴向分辨率变差。2005年,Zhu等[154]提出了飞秒激光脉冲时空聚焦的概念:激光脉冲首先通过位于4f系统焦平面处的光栅,在空间上扩展频率,空间分散的激光光谱在共轭平面被重新组合和重新聚焦,形成厚度为几微米的平面光片,降低纵向光斑尺寸并提高纵向分辨率[155]。DMD凭借其固有的衍射特性和可快速编程能力,已在时空聚焦系统(如3D显微镜)中获得广泛应用[156-157]。2019年,Saha等[49]展示了基于DMD的飞秒投影双光子光刻(FP-TPL)技术,如

![DMD面投影立体光刻。(a)基于DMD的飞秒投影双光子光刻技术及其制备的具有亚微米特征尺度的厘米级三维结构和微纳悬臂结构[49];(b)基于时空聚焦的DMD投影多光子光刻技术及其制备的悬浮线图案、微纳悬线结构和宏 观超材料结构[50];(c)基于DMD的飞秒面投影纳米光刻技术及其制备的纳米线、纳米点结构以及跨尺度微纳结构[158]](/richHtml/zgjg/2022/49/10/1002703/img_10.jpg)

图 10. DMD面投影立体光刻。(a)基于DMD的飞秒投影双光子光刻技术及其制备的具有亚微米特征尺度的厘米级三维结构和微纳悬臂结构[49];(b)基于时空聚焦的DMD投影多光子光刻技术及其制备的悬浮线图案、微纳悬线结构和宏 观超材料结构[50];(c)基于DMD的飞秒面投影纳米光刻技术及其制备的纳米线、纳米点结构以及跨尺度微纳结构[158]

Fig. 10. DMD surface projection stereolithography. (a) Femtosecond projection TPL technology based on DMD and prepared millimeter-scale 3D structure with submicrometer features, and micro-nano bridge structure by the technology[49]; (b) DMD projection multi-photon 3D printing with spatiotemporal focusing technology and prepared suspension line structures, micro-nano suspended lines structures, and macro-metamaterial structures by the technology[50]; (c) femtosecond projection nanolithography technology based on DMD and prepared nanowires and nanodots structures, and cross-scale micro-nano structures by the technology[158]

5.4 体投影打印

层扫描3D打印系统具有类似于显微镜的光学系统,因此,许多新兴的成像方法很容易在3D打印系统(例如,受光片显微镜启发设计的3D打印系统)中实现。然而,由于所有层扫描和点扫描3D打印都涉及堆叠打印层和体元以生成3D部件,这可能会降低3D打印部件沿堆叠/打印方向的力学性能。因此,能够一体成型三维零件的体投影打印方法变得越来越有吸引力[159-164]。与点扫描法、层扫描法不同,体投影是指在整个三维工作空间中控制每个体元的曝光剂量或强度,当所需位置处的强度或剂量超过聚合阈值时,形成3D结构。2017年,Shusteff等[159]首次提出基于光聚合的体积制造方法,如

![体投影立体光刻。(a)~(b) 一步成型的体制造方法及其打印的各种任意三维结构[159];(c)~(d) 双色光引发-抑制的体3D打印方法及其打印的三维物体[160];(e)~(g) 双色交叉光体积3D打印技术及其制备的笼中球和解剖模型结构[161]](/richHtml/zgjg/2022/49/10/1002703/img_11.jpg)

图 11. 体投影立体光刻。(a)~(b) 一步成型的体制造方法及其打印的各种任意三维结构[159];(c)~(d) 双色光引发-抑制的体3D打印方法及其打印的三维物体[160];(e)~(g) 双色交叉光体积3D打印技术及其制备的笼中球和解剖模型结构[161]

Fig. 11. Volume projection stereolithography. (a)(b) One-step volumetric additive manufacturing and printed arbitrary 3D structures by the method[159]; (c)(d) dual-color light induced-suppressed photopolymerization volumetric 3D printing and printed 3D objects by the method[160]; (e)(g) dual-color xolography volumetric 3D printing and prepared spherical cage with free-floating ball and anatomical model structure by the method[161]

另一种从先进显微镜成功衍生出的3D打印技术是基于层析重建的体制造3D打印技术,也称为计算轴向光刻(CAL)技术[162-164]。根据计算机断层扫描的概念,该技术通过恒定的转速照射树脂来控制3D结构的曝光剂量[163]。

![基于层析重建的体投影立体光刻。(a)~(b) 基于层析重建的体3D打印原理和装置示意图[163];(c)~(d) 制备流程和3D几何结构[163];(e)~(f) 集成反馈系统的高分辨率层析3D打印系统,以及在有/无反馈模式下制备的高保真度结构[164]](/richHtml/zgjg/2022/49/10/1002703/img_12.jpg)

图 12. 基于层析重建的体投影立体光刻。(a)~(b) 基于层析重建的体3D打印原理和装置示意图[163];(c)~(d) 制备流程和3D几何结构[163];(e)~(f) 集成反馈系统的高分辨率层析3D打印系统,以及在有/无反馈模式下制备的高保真度结构[164]

Fig. 12. Volume projection stereolithography based on tomographic reconstruction. (a)(b) Printing principle and equipment of volume 3D printing based on tomographic reconstruction[163]; (c)(d) preparation process and 3D geometric structures[163]; (e)(f) high-resolution tomographic 3D printing with integrated feedback system, prepared high-fidelity structures in the modes with and without feedback[164]

6 挑战和可能的发展趋势

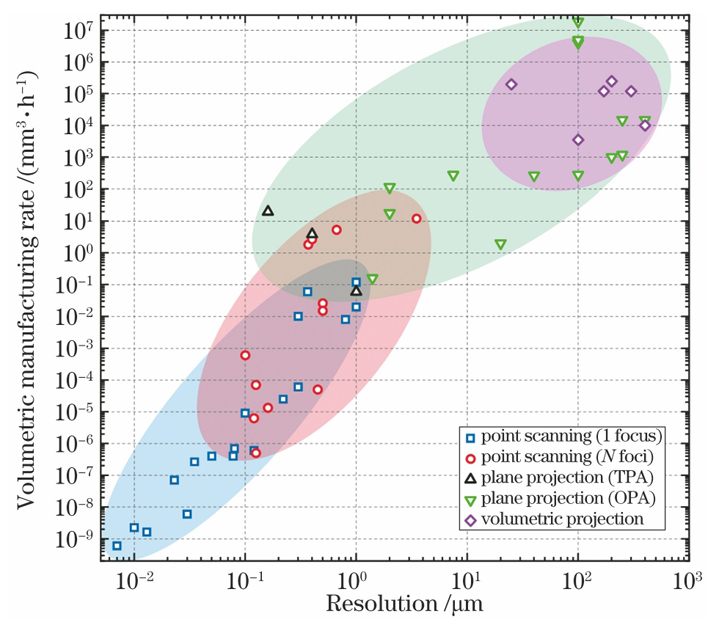

现有的3D打印技术都要面对打印精度与打印产量的权衡问题,且都存在着3D结构打印保真度与可靠性不协调的难题[165-169]。

图 13. 不同类型光聚合微纳3D打印技术的工艺性能比较

Fig. 13. Comparison of process performance of different types of photopolymerization micro-nano 3D printing/lithography technologies

每种3D打印方法都有其优点和局限性,选用哪种打印方法取决于用户对打印产量、分辨率、表面平滑度、可重复性、打印经济性等一系列要求。因此,接下来本文重点讨论基于光聚合微纳3D打印技术的三个重要的品质因子:打印分辨率、打印产量和打印成本。原则上,分辨率由光源波长、成像系统的数值孔径、光与光刻胶的反应机理等因素决定,打印产量则由系统的打印模式、光刻胶的反应速率、激光扫描速度和曝光时间等决定。而这些因素综合决定了系统的复杂度和精密度,进而影响着打印的成本。在过去的几十年中,研究人员一直致力于改进这些特性,寻求成本平衡性下两个参数(分辨率和打印速率)的博弈权衡。本文总结了微纳3D打印发展历程中的三个关键问题,并展望了微纳3D打印技术未来的发展方向。

第一,突破衍射极限实现极限特征尺寸的增材制造。针对制造具有亚微米特征尺寸的三维物体,研究人员已经提出了许多有效方法,包括精确功率控制、双光子聚合和STED光刻。对于功率控制方法,由于聚合物凝胶化阈值恒定,固化聚合物的特征尺寸会随着精确控制功率的降低而减小。尽管该方法有效地权衡了制造速度和分辨率,但对于尺寸小于100 nm的特征结构,打印的一致性和可重复性仍然是一个挑战。对于双光子聚合方法,光斑的曝光剂量与强度的平方成正比,因此,与单光子线性吸收和固定曝光时间相比,极限特征尺寸减小了一半以上。近几年来,结合STED、时空聚焦、4Pi显微镜的新型光刻技术得到了广泛研究,例如:STED光刻使用一束激光引发点聚合,同时使用另一束激光形成“甜甜圈点”局部抑制第一束激光点外围的聚合区域,可以获得远超衍射极限的纳米结构。这一方法已经被证明是打印稀疏纳米点、纳米线的简单、灵活且有效的方法。

值得注意的是,虽然上述微纳3D打印方法实现了较小特征尺寸微纳结构的制备,但并不意味着光刻分辨率较高。在显微成像领域,根据阿贝衍射极限,横向分辨率是纳米线条的最小周期,因此,最小光刻线条的周期由光源波长、成像系统的数值孔径决定[如

![微纳3D打印的最小线间距结构。(a) 线阵列曝光条件下的衍射极限光强分布曲线,计算使用的光波长为800 nm,数值孔径为1.4[120];(b) 采用STED光刻制备的不同线间隔的双纳米线结构[124];(c) 采用STED光刻在不同抑制光照下制备的双纳米线结构[125];(d) 采用传统TPP光刻制备的不同线间隔的双条悬空纳米线结构[105]](/richHtml/zgjg/2022/49/10/1002703/img_14.jpg)

图 14. 微纳3D打印的最小线间距结构。(a) 线阵列曝光条件下的衍射极限光强分布曲线,计算使用的光波长为800 nm,数值孔径为1.4[120];(b) 采用STED光刻制备的不同线间隔的双纳米线结构[124];(c) 采用STED光刻在不同抑制光照下制备的双纳米线结构[125];(d) 采用传统TPP光刻制备的不同线间隔的双条悬空纳米线结构[105]

Fig. 14. Minimum line spacing structure prepared by micro-nano 3D printing. (a) Diffraction-limited light intensity (red) of line array for parallel exposures, where the incident wavelength is 800 nm and NA is 1.4[120]; (b) two adjacent lines fabricated by STED lithography with different line spacing values[124]; (c) two adjacent lines fabricated by STED lithography with the different intensities of inhibition laser beam[125]; (d) two suspension lines fabricated by TPP lithography with the different line spacing values[105]

第二,实现大尺度、高精度三维结构的增材制造,即厘米级尺度和微/纳米级分辨率3D结构的制造。原理上,通过光聚合实现的宏观3D零件的制造可以通过点、面、体扫描和混合扫描以及牺牲打印时间来实现,但每种制造方法都有其优劣势[173-182]。面、体投影制造方法都存在分辨率低的问题,且在高速连续扫描时结构易变形。点、面混合扫描制造利用大行程X-Y-Z位移台和振镜扫描仪的组合,可以获得光学扫描在精度和速度上的优势,同时可以获得大范围机械扫描在打印尺度上的优势,是目前大尺度、高通量、高精度微纳3D打印的理想选择。然而,这种混合扫描方式面临着高精度子场拼接的问题[177-178],不可避免的扫描坐标误差和场边缘拼接误差会削弱整个结构的一致性和保真度,如

![微纳3D打印的大面积拼接结构。(a)~(b)宏观尺度的泡沫盘结构(直径1.5 mm,厚100~150 μm),由单层尺寸为100 μm×100 μm×16 μm的木堆块拼接构成[177];(c)~(d)仅采用振镜拼接扫描以及采用同步线性平台和振镜连续扫描打印的3D陀螺结构[178];(e)~(f)分别使用高倍显微镜物镜(63×,数值孔径为1.4)和低倍显微镜物镜(20×,数值孔径为0.5)打印的世界树结构,其中低倍物镜使用的是拼接方案[179];(g)~(h)仅使用振镜扫描器,以及使用线性位移台和振镜扫描器同步连续扫描打印的结构[166]; (i)采用线性位移台和振镜扫描器同步连续扫描打印的一只宏观尺度的蝴蝶[166]](/richHtml/zgjg/2022/49/10/1002703/img_15.jpg)

图 15. 微纳3D打印的大面积拼接结构。(a)~(b)宏观尺度的泡沫盘结构(直径1.5 mm,厚100~150 μm),由单层尺寸为100 μm×100 μm×16 μm的木堆块拼接构成[177];(c)~(d)仅采用振镜拼接扫描以及采用同步线性平台和振镜连续扫描打印的3D陀螺结构[178];(e)~(f)分别使用高倍显微镜物镜(63×,数值孔径为1.4)和低倍显微镜物镜(20×,数值孔径为0.5)打印的世界树结构,其中低倍物镜使用的是拼接方案[179];(g)~(h)仅使用振镜扫描器,以及使用线性位移台和振镜扫描器同步连续扫描打印的结构[166]; (i)采用线性位移台和振镜扫描器同步连续扫描打印的一只宏观尺度的蝴蝶[166]

Fig. 15. Large-area splicing structures prepared by micro-nano 3D printing. (a)(b) Macroscopic foam disk (1.5 mm in diameter, 100150 μm in thickness) constructed from individual layers consisting of stitched 100 μm×100 μm×16 μm logpile blocks[177]; (c)(d) 3D gyroid structures printed with scanners only and using continuous writing via synchronized linear stages and galvo-scanners[178]; (e)(f) Yggdrasil structure printed with high-magnification (63×, NA of 1.4) and low-magnification (20×, NA of 0.5) microscope objectives, respectively, and the stitching scheme used for low-magnification objective[179]; (g)(h) printed structures using only galvanometric scanners, and continuous scanning via synchronization of both linear translation stages and galvanometric scanners[166]; (i) a mesoscale butterfly created by continuous scanning via synchronization of both linear translation stages and galvanometric scanners[166]

随着扫描坐标误差不断累积,相邻3D零件之间会出现拼缝。一个潜在的解决方案是实时位置校正。然而在实践中很难实现这一点,因为如此小的误差需要具有极高精度的工作台。为了解决这一问题,Jonušauskas等[166]提出了一种宏观尺度亚微米3D打印技术,该技术通过振镜扫描器和线性位移台进行同步连续扫描,如

第三,显著降低打印微纳结构的制造成本。材料和设备是降低打印成本的两大限制性因素。由于微纳3D打印配套工艺单一、打印材料种类稀少且价格昂贵,目前开发的微纳3D打印设备一般只能用于高端科研、生物医疗、生物科技、微电子等领域进行高度定制化微纳结构的制备,难以应用在低成本、批量化的工业生产中。由于传统的基于光聚合的3D打印设备一般包含价格昂贵的激光器、高精度位移台等,因此仍需要开发一种简洁、经济、有效的能在纳米尺度上打印三维结构的方法。Chang等[190]和Rothenbach等[191]都提出了使用高清数字多功能光盘的光驱模块进行3D光聚合的方案。在该方案中,低廉、量产的光驱模块中含有可微调的二极管激光器,能够将打印分辨率从几十微米调整到几百纳米,不需要昂贵的飞秒激光器。这种打印系统可以实现385 nm的横向分辨率,优于市面上任意一款STL打印机,如

![低成本微纳3D打印系统和微结构。(a) 3D 打印机将高清数字多功能光盘 (HD DVD) 的光学拾取单元 (OPU) 作为核心光学模块,通过聚焦 405 nm 波长激光束来固化光聚合物[190];(b)~(e) 3D打印的纳米线结构(宽度依次为992,879,769,385 nm)及塔状结构[190];(f)用于两步吸收的3D纳米打印机的半导体激光二极管,工作波长为405 nm[192];(g)打印的二维线光栅结构[192]; (h)~(l)打印的各种三维纳米结构[192]](/richHtml/zgjg/2022/49/10/1002703/img_16.jpg)

图 16. 低成本微纳3D打印系统和微结构。(a) 3D 打印机将高清数字多功能光盘 (HD DVD) 的光学拾取单元 (OPU) 作为核心光学模块,通过聚焦 405 nm 波长激光束来固化光聚合物[190];(b)~(e) 3D打印的纳米线结构(宽度依次为992,879,769,385 nm)及塔状结构[190];(f)用于两步吸收的3D纳米打印机的半导体激光二极管,工作波长为405 nm[192];(g)打印的二维线光栅结构[192]; (h)~(l)打印的各种三维纳米结构[192]

Fig. 16. Low-cost micro-nano 3D printing systems and microstructures. (a) 3D printer using high-definition digital versatile discs (HD DVDs) optical-pickup-unit (OPU) as core optical module, laser beam of 405 nm wavelength was focused to cure photopolymer[190]; (b)(e) 3D printed nanoscale line structures with the widths of 992, 879, 769, and 385 nm, and tower structures[190]; (f) semiconductor laser diode used in two-step absorption 3D nanoprinter, operating at 405 nm wavelength[192]; (g) printed 2D line gratings[192]; (h)(l) various 3D-printed nanostructures[192]

微纳3D打印技术涉及材料、物理、机械领域中多因素、多层次的极端复杂系统,在此条件下,应结合大数据和人工智能技术来研究这一极端复杂系统,在打印制造的多功能集成优化设计原理和方法上实现突破,发展形、性主动可控的智能微纳3D打印技术;同时,应重视其与材料、软件、人工智能、机械工程等的交叉研究,挖掘其在光子学、微光子学、微流道、生命科学、微纳科技等领域,尤其是在生物医学和纳米科技等领域的巨大潜能。智能化微纳3D打印技术和装备的发展有望带动未来增材制造技术的发展,提升3D打印技术应用的可靠性,创造出颠覆性的新结构和新功能器件,更好地支撑国家及**制造能力的提升。

7 结束语

本文介绍了通过不同光化学原理和光学方法实现的高分辨率、大尺度微纳3D打印技术的发展历程、发展趋势以及最新研究进展。微纳3D打印技术的快速发展彻底改变了从宏观到微观尺度任意可设计的三维零件的制造,其中的投影型3D打印以其在性能和成本效益方面的优势成为最重要和发展快速的微纳3D打印方法之一。本文系统地综述了不同原理的光学3D打印技术,包括单光子吸收、双光子吸收和超分辨成像辅助的单双光子吸收原理,同时还综述了不同类型光学3D打印系统的性能,包括单焦点串行扫描、多焦点并行扫描、面投影层扫描和体扫描系统。本文重点讨论了打印产量与打印分辨率之间的矛盾,还讨论了具有亚衍射极限特征的结构制造以及大尺度零件亚微米制造面临的具体挑战。投影型3D打印技术通过与先进的显微镜成像方法结合,得到了持续发展和完善,如STED、光片成像、随机存取扫描和计算机断层扫描的显微学方法已经成功地被应用于各种3D打印系统中,有效改善了宏观尺度三维结构对高分辨特征尺度打印的需求。光学领域的新方法和创新方法是微纳3D打印技术发展的主要推动力。可以预见,在未来的科学研究和工业应用中,基于光聚合微纳的3D打印技术将成为激光精密微加工领域最重要、最前沿的技术手段之一,并将推动智能制造向前跨越式发展。

[1] 卢秉恒. 增材制造技术:现状与未来[J]. 中国机械工程, 2020, 31(1): 19-23.

Lu B H. Additive manufacturing: current situation and future[J]. China Mechanical Engineering, 2020, 31(1): 19-23.

[2] Berman B. 3-D printing: the new industrial revolution[J]. Business Horizons, 2012, 55(2): 155-162.

[3] Stansbury J W, Idacavage M J. 3D printing with polymers: challenges among expanding options and opportunities[J]. Dental Materials, 2016, 32(1): 54-64.

[4] Duncombe T A, Tentori A M, Herr A E. Microfluidics: reframing biological enquiry[J]. Nature Reviews Molecular Cell Biology, 2015, 16(9): 554-567.

[5] Sochol R D, Sweet E, Glick C C, et al. 3D printed microfluidics and microelectronics[J]. Microelectronic Engineering, 2018, 189: 52-68.

[6] Gong H, Bickham B P, Woolley A T, et al. Custom 3D printer and resin for 18 μm×20 μm microfluidic flow channels[J]. Lab on a Chip, 2017, 17(17): 2899-2909.

[7] JoannopoulosJ D, JohnsonS G, WinnJ N, et al. Photonic crystals: molding the flow of light[M]. 2nd ed. Princeton: Princeton University Press, 2008.

[8] Lin S, Fleming J G, Hetherington D L, et al. A three-dimensional photonic crystal operating at infrared wavelengths[J]. Nature, 1998, 394(6690): 251-253.

[9] Liu Y, Wang H, Ho J, et al. Structural color three-dimensional printing by shrinking photonic crystals[J]. Nature Communications, 2019, 10: 4340.

[10] 兰红波, 李涤尘, 卢秉恒. 微纳尺度3D打印[J]. 中国科学:技术科学, 2015, 45(9): 919-940.

Lan H B, Li D C, Lu B H. Micro-and nanoscale 3D printing[J]. Scientia Sinica (Technologica), 2015, 45(9): 919-940.

[12] Vaezi M, Seitz H, Yang S F. A review on 3D micro-additive manufacturing technologies[J]. The International Journal of Advanced Manufacturing Technology, 2013, 67(5/6/7/8): 1721-1754.

[13] 杨栋, 刘力谱, 杨宏, 等. 激光微纳三维打印[J]. 激光与光电子学进展, 2018, 55(1): 011411.

[14] 刘墨南, 李木天, 孙洪波. 3D飞秒激光纳米打印[J]. 激光与光电子学进展, 2018, 55(1): 011410.

[15] 王荣荣, 张维彩, 金峰, 等. 双光子聚合制备聚苯胺微结构[J]. 中国激光, 2021, 48(2): 0202006.

[16] 张维彩, 郑美玲. 高效双光子引发剂及水相中制备水凝胶微结构的研究进展[J]. 中国激光, 2021, 48(2): 0202007.

[17] 龙婧, 焦玢璋, 范旭浩, 等. 飞秒激光组装一维纳米材料及其应用[J]. 中国激光, 2021, 48(2): 0202017.

[18] Barner-Kowollik C, Bastmeyer M, Blasco E, et al. 3D laser micro- and nanoprinting: challenges for chemistry[J]. Angewandte Chemie (International Ed. in English), 2017, 56(50): 15828-15845.

[19] Eckel Z C, Zhou C Y, Martin J H, et al. Additive manufacturing of polymer-derived ceramics[J]. Science, 2016, 351(6268): 58-62.

[20] Gräfe D, Wickberg A, Zieger M M, et al. Adding chemically selective subtraction to multi-material 3D additive manufacturing[J]. Nature Communications, 2018, 9: 2788.

[21] Yu H Y, Ding H B, Zhang Q M, et al. Three-dimensional direct laser writing of PEGda hydrogel microstructures with low threshold power using a green laser beam[J]. Light: Advanced Manufacturing, 2021, 2(1): 31.

[22] Hirt L, Reiser A, Spolenak R, et al. Additive manufacturing of metal structures at the micrometer scale[J]. Advanced Materials, 2017, 29(17): 1604211.

[23] Ma Z C, Zhang Y L, Han B, et al. Femtosecond-laser direct writing of metallic micro/nanostructures: from fabrication strategies to future applications[J]. Small Methods, 2018, 2(7): 1700413.

[24] Cao Y Y, Takeyasu N, Tanaka T, et al. 3D metallic nanostructure fabrication by surfactant-assisted multiphoton-induced reduction[J]. Small, 2009, 5(10): 1144-1148.

[25] Kotz F, Arnold K, Bauer W, et al. Three-dimensional printing of transparent fused silica glass[J]. Nature, 2017, 544(7650): 337-339.

[26] Nguyen D T, Meyers C, Yee T D, et al. 3D-printed transparent glass[J]. Advanced Materials, 2017, 29(26): 1701181.

[27] Cooperstein I, Shukrun E, Press O, et al. Additive manufacturing of transparent silica glass from solutions[J]. ACS Applied Materials & Interfaces, 2018, 10(22): 18879-18885.

[28] Kotz F, Quick A S, Risch P, et al. Two-photon polymerization of nanocomposites for the fabrication of transparent fused silica glass microstructures[J]. Advanced Materials, 2021, 33(9): e2006341.

[29] Doualle T, André J C, Gallais L. 3D printing of silica glass through a multiphoton polymerization process[J]. Optics Letters, 2021, 46(2): 364-367.

[30] Wen X, Zhang B, Wang W, et al. 3D-printed silica with nanoscale resolution[J]. Nature Materials, 2021, 20(11): 1506-1511.

[31] Chen Z W, Li Z Y, Li J J, et al. 3D printing of ceramics: a review[J]. Journal of the European Ceramic Society, 2019, 39(4): 661-687.

[32] Hwa L C, Rajoo S, Noor A M, et al. Recent advances in 3D printing of porous ceramics: a review[J]. Current Opinion in Solid State and Materials Science, 2017, 21(6): 323-347.

[33] Meza L R, Das S, Greer J R. Strong, lightweight, and recoverable three-dimensional ceramic nanolattices[J]. Science, 2014, 345(6202): 1322-1326.

[34] Choi J W, Wicker R, Lee S H, et al. Fabrication of 3D biocompatible/biodegradable micro-scaffolds using dynamic mask projection microstereolithography[J]. Journal of Materials Processing Technology, 2009, 209(15/16): 5494-5503.

[35] Sun Y L, Li Q, Sun S M, et al. Aqueous multiphoton lithography with multifunctional silk-centred bio-resists[J]. Nature Communications, 2015, 6: 8612.

[36] Melchels F P W, Feijen J, Grijpma D W. A review on stereolithography and its applications in biomedical engineering[J]. Biomaterials, 2010, 31(24): 6121-6130.

[37] Chia H N, Wu B M. Recent advances in 3D printing of biomaterials[J]. Journal of Biological Engineering, 2015, 9: 4.

[38] Wang X, Jiang M, Zhou Z W, et al. 3D printing of polymer matrix composites: a review and prospective[J]. Composites Part B: Engineering, 2017, 110: 442-458.

[39] Feilden E, Ferraro C, Zhang Q, et al. 3D printing bioinspired ceramic composites[J]. Scientific Reports, 2017, 7: 13759.

[40] Hu Q, Sun X Z, Parmenter C D J, et al. Additive manufacture of complex 3D Au-containing nanocomposites by simultaneous two-photon polymerisation and photoreduction[J]. Scientific Reports, 2017, 7: 17150.

[41] Compton B G, Lewis J A. 3D-printing of lightweight cellular composites[J]. Advanced Materials, 2014, 26(34): 5930-5935.

[42] 宋晓艳, 邢金峰. 双光子聚合3D打印[J]. 化工学报, 2015, 66(9): 3324-3332.

Song X Y, Xing J F. 3D printing technology based on two-photon polymerization[J]. CIESC Journal, 2015, 66(9): 3324-3332.

[43] 郑美玲, 金峰, 董贤子, 等. 双光子光聚合与功能微纳结构制备[J]. 影像科学与光化学, 2017, 35(4): 413-428.

Zheng M L, Jin F, Dong X Z, et al. Two-photon photopolymerization and functional micro/nanostructure fabrication[J]. Imaging Science and Photochemistry, 2017, 35(4): 413-428.

[44] Zipfel W R, Williams R M, Webb W W. Nonlinear magic: multiphoton microscopy in the biosciences[J]. Nature Biotechnology, 2003, 21(11): 1369-1377.

[45] Klar T A, Wollhofen R, Jacak J. Sub-abbe resolution: from STED microscopy to STED lithography[J]. Physica Scripta, 2014, T162: 014049.

[48] Tumbleston J R, Shirvanyants D, Ermoshkin N, et al. Continuous liquid interface production of 3D objects[J]. Science, 2015, 347(6228): 1349-1352.

[49] Saha S K, Wang D E, Nguyen V H, et al. Scalable submicrometer additive manufacturing[J]. Science, 2019, 366(6461): 105-109.

[50] Somers P, Liang Z, Johnson J E, et al. Rapid, continuous projection multi-photon 3D printing enabled by spatiotemporal focusing of femtosecond pulses[J]. Light: Science & Applications, 2021, 10: 199.

[51] 马文超, 邱迎昕. 基于光聚合技术的3D打印材料及未来发展方向[J]. 广东化工, 2019, 46(10): 91-92.

Ma W C, Qiu Y X. Mechanisms and future direction of 3D printing using photopolymerization[J]. Guangdong Chemical Industry, 2019, 46(10): 91-92.

[52] Skliutas E, Lebedevaite M, Kabouraki E, et al. Polymerization mechanisms initiated by spatio-temporally confined light[J]. Nanophotonics, 2021, 10(4): 1211-1242.

[53] Kiefer P, Hahn V, Nardi M, et al. Sensitive photoresists for rapid multiphoton 3D laser micro- and nanoprinting[J]. Advanced Optical Materials, 2020, 8(19): 2000895.

[54] Ligon S C, Liska R, Stampfl J, et al. Polymers for 3D printing and customized additive manufacturing[J]. Chemical Reviews, 2017, 117(15): 10212-10290.

[55] Yang L, Münchinger A, Kadic M, et al. On the Schwarzschild effect in 3D two-photon laser lithography[J]. Advanced Optical Materials, 2019, 7(22): 1901040.

[56] Layani M, Wang X F, Magdassi S. Novel materials for 3D printing by photopolymerization[J]. Advanced Materials, 2018, 30(41): e1706344.

[57] Fischer J, von Freymann G, Wegener M. The materials challenge in diffraction-unlimited direct-laser-writing optical lithography[J]. Advanced Materials, 2010, 22(32): 3578-3582.

[58] HullC W. Apparatus for production of three-dimensional objects by stereolithography: US4575330[P]. 1986-03-11.

[59] AndreJ C, MehauteA L, WitteO D. Device for producing a model of an industrial part: FR2567668[P]. 1986-01-17.

[60] Huang J G, Qin Q, Wang J. A review of stereolithography: processes and systems[J]. Processes, 2020, 8(9): 1138.

[61] Zhao Z, Tian X X, Song X Y. Engineering materials with light: recent progress in digital light processing based 3D printing[J]. Journal of Materials Chemistry C, 2020, 8(40): 13896-13917.

[62] Do M T, Nguyen T T N, Li Q, et al. Submicrometer 3D structures fabrication enabled by one-photon absorption direct laser writing[J]. Optics Express, 2013, 21(18): 20964-20973.

[63] Maruo S, Nakamura O, Kawata S. Three-dimensional microfabrication with two-photon-absorbed photopolymerization[J]. Optics Letters, 1997, 22(2): 132-134.

[64] Kawata S, Sun H B, Tanaka T, et al. Finer features for functional microdevices[J]. Nature, 2001, 412(6848): 697-698.

[65] Zhang Y L, Chen Q D, Xia H, et al. Designable 3D nanofabrication by femtosecond laser direct writing[J]. Nano Today, 2010, 5(5): 435-448.

[66] Li L J, Fourkas J T. Multiphoton polymerization[J]. Materials Today, 2007, 10(6): 30-37.

[67] Malinauskas M, Žukauskas A, Bičkauskaitė G, et al. Mechanisms of three-dimensional structuring of photo-polymers by tightly focussed femtosecond laser pulses[J]. Optics Express, 2010, 18(10): 10209-10221.

[68] Lee K S, Kim R H, Yang D Y, et al. Advances in 3D nano/microfabrication using two-photon initiated polymerization[J]. Progress in Polymer Science, 2008, 33(6): 631-681.

[69] Maruo S, Fourkas J T. Recent progress in multiphoton microfabrication[J]. Laser & Photonics Review, 2008, 2(1/2): 100-111.

[70] Hohmann J K, Renner M, Waller E H, et al. Three-dimensional μ-printing: an enabling technology[J]. Advanced Optical Materials, 2015, 3(11): 1488-1507.

[71] Ha Y M, Choi J W, Lee S H. Mass production of 3-D microstructures using projection microstereolithography[J]. Journal of Mechanical Science and Technology, 2008, 22(3): 514-521.

[72] Sampson K L, Deore B, Go A, et al. Multimaterial vat polymerization additive manufacturing[J]. ACS Applied Polymer Materials, 2021, 3(9): 4304-4324.

[73] Hahn V, Mayer F, Thiel M, et al. 3-D laser nanoprinting[J]. Optics and Photonics News, 2019, 30(10): 28-35.

[74] Vyatskikh A, Delalande S, Kudo A, et al. Additive manufacturing of 3D nano-architected metals[J]. Nature Communications, 2018, 9: 593.

[75] Golvari P, Kuebler S M. Fabrication of functional microdevices in SU-8 by multi-photon lithography[J]. Micromachines, 2021, 12(5): 472.

[76] Otuka A J G, Tomazio N B, Paula K T, et al. Two-photon polymerization: functionalized microstructures, micro-resonators, and bio-scaffolds[J]. Polymers, 2021, 13(12): 1994.

[77] Sun H B, Tanaka T, Kawata S. Three-dimensional focal spots related to two-photon excitation[J]. Applied Physics Letters, 2002, 80(20): 3673-3675.

[78] Li Y, Hong M H. Parallel laser micro/nano-processing for functional device fabrication[J]. Laser & Photonics Reviews, 2020, 14(3): 1900062.

[79] Ritschdorff E T, Nielson R, Shear J B. Multi-focal multiphoton lithography[J]. Lab on a Chip, 2012, 12(5): 867-871.

[80] Zandrini T, Shan O, Parodi V, et al. Multi-foci laser microfabrication of 3D polymeric scaffolds for stem cell expansion in regenerative medicine[J]. Scientific Reports, 2019, 9: 11761.

[81] Zhang B, Kowsari K, Serjouei A, et al. Reprocessable thermosets for sustainable three-dimensional printing[J]. Nature Communications, 2018, 9: 1831.

[82] Emami M M, Barazandeh F, Yaghmaie F. Scanning-projection based stereolithography: method and structure[J]. Sensors and Actuators A: Physical, 2014, 218: 116-124.

[83] Zheng X Y, Lee H, Weisgraber T H, et al. Ultralight, ultrastiff mechanical metamaterials[J]. Science, 2014, 344(6190): 1373-1377.

[84] Zheng X Y, Smith W, Jackson J, et al. Multiscale metallic metamaterials[J]. Nature Materials, 2016, 15(10): 1100-1106.

[85] Han D, Lu Z, Chester S A, et al. Micro 3D printing of a temperature-responsive hydrogel using projection micro-stereolithography[J]. Scientific Reports, 2018, 8: 1963.

[86] Limaye A S, Rosen D W. Process planning method for mask projection micro-stereolithography[J]. Rapid Prototyping Journal, 2007, 13(2): 76-84.

[87] Zhao X, Zhao Y, Li M D, et al. Efficient 3D printing via photooxidation of ketocoumarin based photopolymerization[J]. Nature Communications, 2021, 12: 2873.

[88] Wu J, Guo J, Linghu C, et al. Rapid digital light 3D printing enabled by a soft and deformable hydrogel separation interface[J]. Nature Communications, 2021, 12: 6070.

[89] Wang Z, Yang W G, Qin Y T, et al. Digital micro-mirror device-based light curing technology and its biological applications[J]. Optics & Laser Technology, 2021, 143: 107344.

[90] Choi J W, Wicker R B, Cho S H, et al. Cure depth control for complex 3D microstructure fabrication in dynamic mask projection microstereolithography[J]. Rapid Prototyping Journal, 2009, 15(1): 59-70.

[91] Zheng X Y, Deotte J, Alonso M P, et al. Design and optimization of a light-emitting diode projection micro-stereolithography three-dimensional manufacturing system[J]. Review of Scientific Instruments, 2012, 83(12): 125001.

[92] Kim K R, Yi J, Cho S H, et al. SLM-based maskless lithography for TFT-LCD[J]. Applied Surface Science, 2009, 255(18): 7835-7840.

[93] Watson G P, Aksyuk V, Simon M E, et al. Spatial light modulator for maskless optical projection lithography[J]. Journal of Vacuum Science & Technology B: Microelectronics and Nanometer Structures, 2006, 24(6): 2852-2856.

[94] Chan K F, Feng Z Q, Yang R, et al. High-resolution maskless lithography[J]. Journal of Micro/Nanolithography, MEMS, and MOEMS, 2003, 2(4): 331-339.

[95] Hull C W. The birth of 3D printing[J]. Research-Technology Management, 2015, 58(6): 25-30.

[96] Zhang X, Jiang X N, Sun C. Micro-stereolithography of polymeric and ceramic microstructures[J]. Sensors and Actuators A: Physical, 1999, 77(2): 149-156.

[97] Maruo S, Ikuta K. Three-dimensional microfabrication by use of single-photon-absorbed polymerization[J]. Applied Physics Letters, 2000, 76(19): 2656-2658.

[98] Maruo S, Ikuta K. Submicron stereolithography for the production of freely movable mechanisms by using single-photon polymerization[J]. Sensors and Actuators A: Physical, 2002, 100(1): 70-76.

[99] Thiel M, Fischer J, von Freymann G, et al. Direct laser writing of three-dimensional submicron structures using a continuous-wave laser at 532 nm[J]. Applied Physics Letters, 2010, 97(22): 221102.

[100] Do M T, Li Q, Nguyen T T N, et al. High aspect ratio submicrometer two-dimensional structures fabricated by one-photon absorption direct laser writing[J]. Microsystem Technologies, 2014, 20(10/11): 2097-2102.

[101] Mueller P, Thiel M, Wegener M. 3D direct laser writing using a 405 nm diode laser[J]. Optics Letters, 2014, 39(24): 6847-6850.

[102] Sun C, Fang N, Wu D M, et al. Projection micro-stereolithography using digital micro-mirror dynamic mask[J]. Sensors and Actuators A: Physical, 2005, 121(1): 113-120.

[103] Kang M S, Han C, Jeon H. Submicrometer-scale pattern generation via maskless digital photolithography[J]. Optica, 2020, 7(12): 1788-1795.

[104] 张心正, 夏峰, 许京军. 激光超衍射加工机理与研究进展[J]. 物理学报, 2017, 66(14): 144207.

Zhang X Z, Xia F, Xu J J. The mechanisms and research progress of laser fabrication technologies beyond diffraction limit[J]. Acta Physica Sinica, 2017, 66(14): 144207.

[105] Wang S H, Yu Y, Liu H L, et al. Sub-10-nm suspended nano-web formation by direct laser writing[J]. Nano Futures, 2018, 2(2): 025006.

[106] Sun H B, Matsuo S, Misawa H. Three-dimensional photonic crystal structures achieved with two-photon-absorption photopolymerization of resin[J]. Applied Physics Letters, 1999, 74(6): 786-788.

[107] Tanaka T, Sun H B, Kawata S. Rapid sub-diffraction-limit laser micro/nanoprocessing in a threshold material system[J]. Applied Physics Letters, 2002, 80(2): 312-314.

[108] Takada K, Sun H B, Kawata S. Improved spatial resolution and surface roughness in photopolymerization-based laser nanowriting[J]. Applied Physics Letters, 2005, 86(7): 071122.

[109] Xing J F, Dong X Z, Chen W Q, et al. Improving spatial resolution of two-photon microfabrication by using photoinitiator with high initiating efficiency[J]. Applied Physics Letters, 2007, 90(13): 131106.

[110] Dong X Z, Zhao Z S, Duan X M. Improving spatial resolution and reducing aspect ratio in multiphoton polymerization nanofabrication[J]. Applied Physics Letters, 2008, 92(9): 091113.

[111] 宋旸, 董贤子, 赵震声, 等. 飞秒激光双光子加工的极限分辨力[J]. 强激光与粒子束, 2011, 23(7): 1780-1784.

[112] Juodkazis S, Mizeikis V, Seet K K, et al. Two-photon lithography of nanorods in SU-8 photoresist[J]. Nanotechnology, 2005, 16(6): 846-849.

[113] Tan D F, Li Y, Qi F J, et al. Reduction in feature size of two-photon polymerization using SCR500[J]. Applied Physics Letters, 2007, 90(7): 071106.

[114] Scott T F, Kloxin C J, Forman D L, et al. Principles of voxel refinement in optical direct write lithography[J]. Journal of Materials Chemistry, 2011, 21(37): 14150-14155.

[115] Fischer J, Mueller J B, Quick A S, et al. Exploring the mechanisms in STED-enhanced direct laser writing[J]. Advanced Optical Materials, 2015, 3(2): 221-232.

[116] Li L J, Gattass R R, Gershgoren E, et al. Achieving λ/20 resolution by one-color initiation and deactivation of polymerization[J]. Science, 2009, 324(5929): 910-913.

[117] Scott T F, Kowalski B A, Sullivan A C, et al. Two-color single-photon photoinitiation and photoinhibition for subdiffraction photolithography[J]. Science, 2009, 324(5929): 913-917.

[118] Andrew T L, Tsai H Y, Menon R. Confining light to deep subwavelength dimensions to enable optical nanopatterning[J]. Science, 2009, 324(5929): 917-921.

[119] Fischer J, Wegener M. Three-dimensional direct laser writing inspired by stimulated-emission-depletion microscopy[J]. Optical Materials Express, 2011, 1(4): 614-624.

[120] Fischer J, Wegener M. Three-dimensional optical laser lithography beyond the diffraction limit[J]. Laser & Photonics Reviews, 2013, 7(1): 22-44.

[121] 曹耀宇, 谢飞, 张鹏达, 等. 双光束超分辨激光直写纳米加工技术[J]. 光电工程, 2017, 44(12).

Cao Y Y, Xie F, Zhang P D, et al. Dual-beam super-resolution direct laser writing nanofabrication technology[J]. Opto-Electronic Engineering, 2017, 44(12).

[122] Fourkas J T, Petersen J S. 2-colour photolithography[J]. Physical Chemistry Chemical Physics: PCCP, 2014, 16(19): 8731-8750.

[123] Liaros N, Fourkas J T. Ten years of two-color photolithography[J]. Optical Materials Express, 2019, 9(7): 3006-3020.

[124] Wollhofen R, Katzmann J, Hrelescu C, et al. 120 nm resolution and 55 nm structure size in STED-lithography[J]. Optics Express, 2013, 21(9): 10831-10840.

[125] Gan Z, Cao Y, Evans R A, et al. Three-dimensional deep sub-diffraction optical beam lithography with 9 nm feature size[J]. Nature Communications, 2013, 4: 2061.

[126] Chu W, Tan Y X, Wang P, et al. Centimeter-height 3D printing with femtosecond laser two-photon polymerization[J]. Advanced Materials Technologies, 2018, 3(5): 1700396.

[127] Tičkūnas T, Paipulas D, Purlys V. 4Pi multiphoton polymerization[J]. Applied Physics Letters, 2020, 116(3): 031101.

[128] Kato J I, Takeyasu N, Adachi Y, et al. Multiple-spot parallel processing for laser micronanofabrication[J]. Applied Physics Letters, 2005, 86(4): 044102.

[129] Matsuo S, Juodkazis S, Misawa H. Femtosecond laser microfabrication of periodic structures using a microlens array[J]. Applied Physics A, 2005, 80(4): 683-685.

[130] Jesacher A, Booth M J. Parallel direct laser writing in three dimensions with spatially dependent aberration correction[J]. Optics Express, 2010, 18(20): 21090-21099.

[131] Dong X Z, Zhao Z S, Duan X M. Micronanofabrication of assembled three-dimensional microstructures by designable multiple beams multiphoton processing[J]. Applied Physics Letters, 2007, 91(12): 124103.

[132] Formanek F, Takeyasu N, Tanaka T, et al. Three-dimensional fabrication of metallic nanostructures over large areas by two-photon polymerization[J]. Optics Express, 2006, 14(2): 800-809.

[133] Hahn V, Kiefer P, Frenzel T, et al. Rapid assembly of small materials building blocks (voxels) into large functional 3D metamaterials[J]. Advanced Functional Materials, 2020, 30(26): 1907795.

[134] Hu Y L, Chen Y H, Ma J Q, et al. High-efficiency fabrication of aspheric microlens arrays by holographic femtosecond laser-induced photopolymerization[J]. Applied Physics Letters, 2013, 103(14): 141112.

[135] Maibohm C, Silvestre O F, Borme J, et al. Multi-beam two-photon polymerization for fast large area 3D periodic structure fabrication for bioapplications[J]. Scientific Reports, 2020, 10: 8740.

[136] Hofmann O, Stollenwerk J, Loosen P. Design of multi-beam optics for high throughput parallel processing[J]. Journal of Laser Applications, 2020, 32(1): 012005.

[137] Harinarayana V, Shin Y C. Two-photon lithography for three-dimensional fabrication in micro/nanoscale regime: a comprehensive review[J]. Optics & Laser Technology, 2021, 142: 107180.

[138] Yang L, Qian D D, Xin C, et al. Two-photon polymerization of microstructures by a non-diffraction multifoci pattern generated from a superposed Bessel beam[J]. Optics Letters, 2017, 42(4): 743-746.

[139] Vizsnyiczai G, Kelemen L, Ormos P. Holographic multi-focus 3D two-photon polymerization with real-time calculated holograms[J]. Optics Express, 2014, 22(20): 24217-24223.

[140] Manousidaki M, Papazoglou D G, Farsari M, et al. 3D holographic light shaping for advanced multiphoton polymerization[J]. Optics Letters, 2019, 45(1): 85-88.

[141] Kim D, So P T C. High-throughput three-dimensional lithographic microfabrication[J]. Optics Letters, 2010, 35(10): 1602-1604.

[142] Gittard S D, Nguyen A, Obata K, et al. Fabrication of microscale medical devices by two-photon polymerization with multiple foci via a spatial light modulator[J]. Biomedical Optics Express, 2011, 2(11): 3167-3178.

[143] Jenness N J, Wulff K D, Johannes M S, et al. Three-dimensional parallel holographic micropatterning using a spatial light modulator[J]. Optics Express, 2008, 16(20): 15942-15948.

[144] Lin H, Jia B H, Gu M. Dynamic generation of Debye diffraction-limited multifocal arrays for direct laser printing nanofabrication[J]. Optics Letters, 2011, 36(3): 406-408.

[145] Obata K, Koch J, Hinze U, et al. Multi-focus two-photon polymerization technique based on individually controlled phase modulation[J]. Optics Express, 2010, 18(16): 17193-17200.

[146] Geng Q, Wang D, Chen P, et al. Ultrafast multi-focus 3-D nano-fabrication based on two-photon polymerization[J]. Nature Communications, 2019, 10: 2179.

[147] Yang D, Liu L P, Gong Q H, et al. Rapid two-photon polymerization of an arbitrary 3D microstructure with 3D focal field engineering[J]. Macromolecular Rapid Communications, 2019, 40(8): e1900041.

[148] Bertsch A, Zissi S, Jézéquel J Y, et al. Microstereophotolithography using a liquid crystal display as dynamic mask-generator[J]. Microsystem Technologies, 1997, 3(2): 42-47.

[149] 林宣成, 刘华刚. 连续液面成型3D打印技术及建筑模型制作[J]. 光学学报, 2016, 36(8): 0816002.

[150] Walker D A, Hedrick J L, Mirkin C A. Rapid, large-volume, thermally controlled 3D printing using a mobile liquid interface[J]. Science, 2019, 366(6463): 360-364.

[151] de Beer M P, van der Laan H L, Cole M A, et al. Rapid, continuous additive manufacturing by volumetric polymerization inhibition patterning[J]. Science Advances, 2019, 5(1): eaau8723.

[152] Huang J G, Ware H O T, Hai R H, et al. Conformal geometry and multimaterial additive manufacturing through freeform transformation of building layers[J]. Advanced Materials, 2021, 33(11): e2005672.

[153] Yin H, Ding Y, Zhai Y, et al. Orthogonal programming of heterogeneous micro-mechano-environments and geometries in three-dimensional bio-stereolithography[J]. Nature Communications, 2018, 9: 4096.

[154] Zhu G H, van Howe J, Durst M, et al. Simultaneous spatial and temporal focusing of femtosecond pulses[J]. Optics Express, 2005, 13(6): 2153-2159.

[155] 井晨睿, 王朝晖, 程亚. 基于飞秒激光时空聚焦技术的三维微纳加工[J]. 激光与光电子学进展, 2017, 54(4): 040005.

[156] Yih J N, Hu Y Y, Sie Y D, et al. Temporal focusing-based multiphoton excitation microscopy via digital micromirror device[J]. Optics Letters, 2014, 39(11): 3134-3137.

[157] Li Y C, Cheng L C, Chang C Y, et al. Fast multiphoton microfabrication of freeform polymer microstructures by spatiotemporal focusing and patterned excitation[J]. Optics Express, 2012, 20(17): 19030-19038.

[158] Liu Y H, Zhao Y Y, Jin F, et al. λ/12 super resolution achieved in maskless optical projection nanolithography for efficient cross-scale patterning[J]. Nano Letters, 2021, 21(9): 3915-3921.

[159] Shusteff M, Browar A E M, Kelly B E, et al. One-step volumetric additive manufacturing of complex polymer structures[J]. Science Advances, 2017, 3(12): eaao5496.

[160] Li F, Thickett S C, Maya F, et al. Rapid additive manufacturing of 3D geometric structures via dual-wavelength polymerization[J]. ACS Macro Letters, 2020, 9(10): 1409-1414.

[161] Regehly M, Garmshausen Y, Reuter M, et al. Xolography for linear volumetric 3D printing[J]. Nature, 2020, 588(7839): 620-624.

[162] Brenner D J, Hall E J. Computed tomography: an increasing source of radiation exposure[J]. The New England Journal of Medicine, 2007, 357(22): 2277-2284.

[163] Kelly B E, Bhattacharya I, Heidari H, et al. Volumetric additive manufacturing via tomographic reconstruction[J]. Science, 2019, 363(6431): 1075-1079.

[164] Loterie D, Delrot P, Moser C. High-resolution tomographic volumetric additive manufacturing[J]. Nature Communications, 2020, 11: 852.

[165] Zhao Y Y, Zhang Y L, Zheng M L, et al. Three-dimensional Luneburg lens at optical frequencies[J]. Laser & Photonics Reviews, 2016, 10(4): 665-672.

[166] Jonušauskas L, Gailevičius D, Rekštytė S, et al. Mesoscale laser 3D printing[J]. Optics Express, 2019, 27(11): 15205-15221.

[167] Jonušauskas L, Juodkazis S, Malinauskas M. Optical 3D printing: bridging the gaps in the mesoscale[J]. Journal of Optics, 2018, 20(5): 053001.

[168] Chin S Y, Dikshit V, Meera Priyadarshini B, et al. Powder-based 3D printing for the fabrication of device with micro and mesoscale features[J]. Micromachines, 2020, 11(7): 658.

[169] Accardo A, Courson R, Riesco R, et al. Direct laser fabrication of meso-scale 2D and 3D architectures with micrometric feature resolution[J]. Additive Manufacturing, 2018, 22: 440-446.

[170] Wan X W, Menon R. Proximity-effect correction for 3D single-photon optical lithography[J]. Applied Optics, 2016, 55(3): A1-A7.

[171] Saha S K, Divin C, Cuadra J A, et al. Effect of proximity of features on the damage threshold during submicron additive manufacturing via two-photon polymerization[J]. Journal of Micro-and Nano-Manufacturing, 2017, 5(3): 031002.

[172] CovarrubiasL P, ArnouxC, CarlierQ, et al. Proximity effect in parallelized microfabrication using two-photon polymerization[C]//3D Printed Optics and Additive Photonic Manufacturing II. International Society for Optics and Photonics, 2020, 11349: 113490O.

[173] Zheng L, Kurselis K, El-Tamer A, et al. Nanofabrication of high-resolution periodic structures with a gap size below 100 nm by two-photon polymerization[J]. Nanoscale Research Letters, 2019, 14(1): 1-9.

[174] He R, Landowne J, Currie J, et al. Three-dimensional printing of large objects with high resolution by scanning lithography[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(10): 4147-4157.

[175] Wang P, Chu W, Li W B, et al. Three-dimensional laser printing of macro-scale glass objects at a micro-scale resolution[J]. Micromachines, 2019, 10(9): 565.

[176] Tan Y X, Chu W, Wang P, et al. High-throughput multi-resolution three dimensional laser printing[J]. Physica Scripta, 2019, 94(1): 015501.

[177] Oakdale J S, Smith R F, Forien J B, et al. Direct laser writing of low-density interdigitated foams for plasma drive shaping[J]. Advanced Functional Materials, 2017, 27(43): 1702425.

[178] Jonušauskas L, Baravykas T, Andrijec D, et al. Stitchless support-free 3D printing of free-form micromechanical structures with feature size on-demand[J]. Scientific Reports, 2019, 9: 17533.

[179] Bunea A I, del Castillo Iniesta N, Droumpali A, et al. Micro 3D printing by two-photon polymerization: configurations and parameters for the nanoscribe system[J]. Micro, 2021, 1(2): 164-180.

[180] Stender B, Hilbert F, Dupuis Y, et al. Manufacturing strategies for scalable high-precision 3D printing of structures from the micro to the macro range[J]. Advanced Optical Technologies, 2019, 8(3/4): 225-231.

[181] Dehaeck S, Scheid B, Lambert P. Adaptive stitching for meso-scale printing with two-photon lithography[J]. Additive Manufacturing, 2018, 21: 589-597.

[182] Wen S B, Bhaskar A, Zhang H J. Scanning digital lithography providing high speed large area patterning with diffraction limited sub-micron resolution[J]. Journal of Micromechanics and Microengineering, 2018, 28(7): 075011.

[183] Gross A J, Bertoldi K. Additive manufacturing of nanostructures that are delicate, complex, and smaller than ever[J]. Small, 2019, 15(33): e1902370.

[184] Bauer J, Guell Izard A, Zhang Y F, et al. Programmable mechanical properties of two-photon polymerized materials: from nanowires to bulk[J]. Advanced Materials Technologies, 2019, 4(9): 1900146.

[185] Ovsianikov A, Viertl J, Chichkov B, et al. Ultra-low shrinkage hybrid photosensitive material for two-photon polymerization microfabrication[J]. ACS Nano, 2008, 2(11): 2257-2262.

[186] Stichel T, Hecht B, Steenhusen S, et al. Two-photon polymerization setup enables experimental mapping and correction of spherical aberrations for improved macroscopic structure fabrication[J]. Optics Letters, 2016, 41(18): 4269-4272.

[187] Bougdid Y, Sekkat Z. Voxels optimization in 3D laser nanoprinting[J]. Scientific Reports, 2020, 10: 10409.

[188] Tičkūnas T, Paipulas D, Purlys V. Dynamic voxel size tuning for direct laser writing[J]. Optical Materials Express, 2020, 10(6): 1432-1439.

[189] Fujishiro Y, Furukawa T, Maruo S. Simple autofocusing method by image processing using transmission images for large-scale two-photon lithography[J]. Optics Express, 2020, 28(8): 12342-12351.

[190] Chang T J, Vaut L, Voss M, et al. Micro and nanoscale 3D printing using optical pickup unit from a gaming console[J]. Communications Physics, 2021, 4: 23.

[191] Rothenbach C A, Gupta M C. High resolution, low cost laser lithography using a Blu-ray optical head assembly[J]. Optics and Lasers in Engineering, 2012, 50(6): 900-904.

[192] Hahn V, Messer T, Bojanowski N M, et al. Two-step absorption instead of two-photon absorption in 3D nanoprinting[J]. Nature Photonics, 2021, 15(12): 932-938.

[193] Braun P V, Brongersma M L. Photochemistry democratizes 3D nanoprinting[J]. Nature Photonics, 2021, 15(12): 871-873.

Article Outline

赵圆圆, 罗海超, 梁紫鑫, 邓明杰, 段宣明. 光聚合微纳3D打印技术的发展现状与趋势[J]. 中国激光, 2022, 49(10): 1002703. Yuanyuan Zhao, Haichao Luo, Zixin Liang, Mingjie Deng, Xuanming Duan. Micro-Nano 3D Printing Based on Photopolymerization and Its Development Status and Trends[J]. Chinese Journal of Lasers, 2022, 49(10): 1002703.