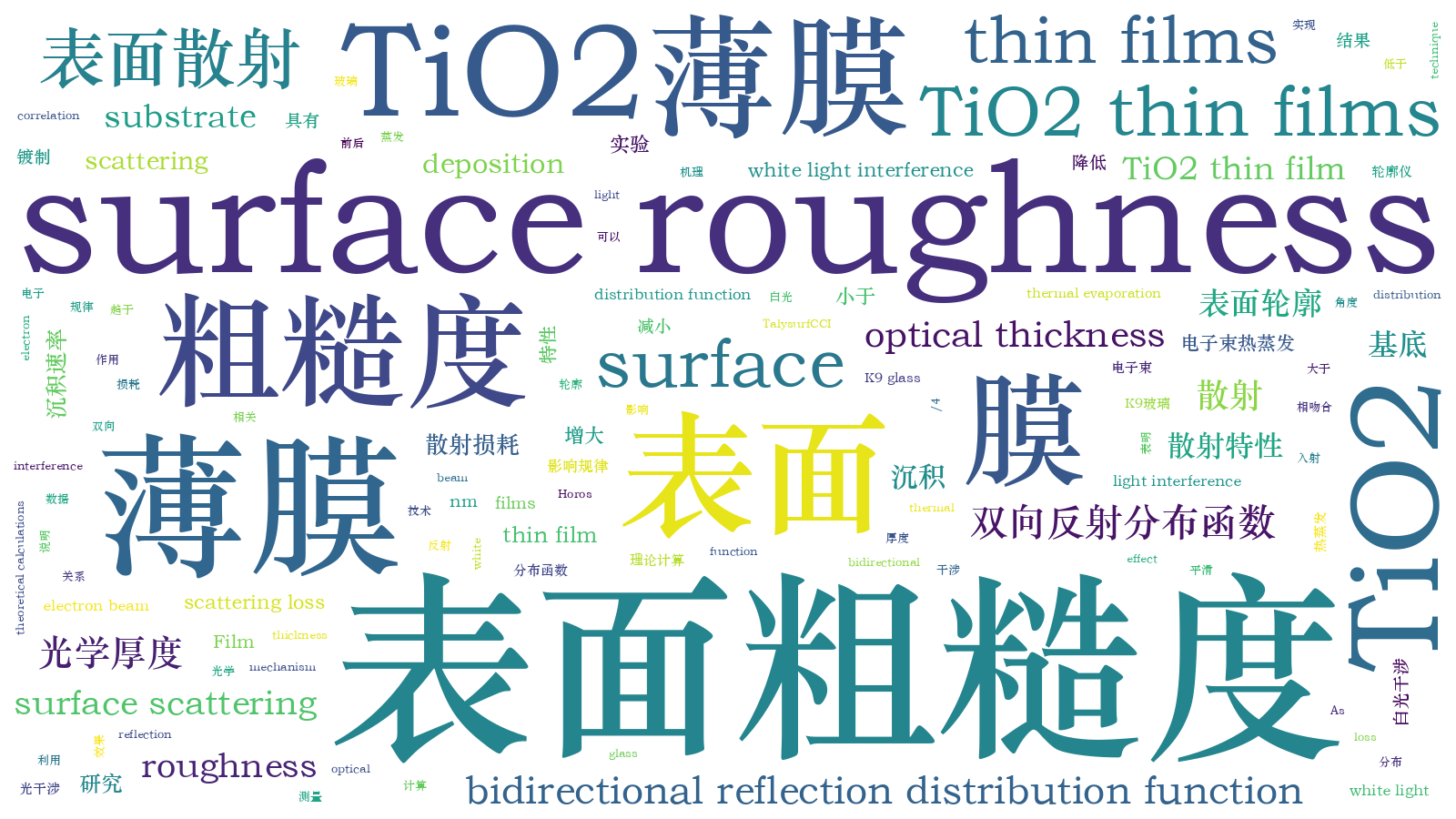

TiO2薄膜表面粗糙度与散射特性研究  下载: 1280次

下载: 1280次

1 引言

光学薄膜的散射损耗在先进光学应用领域中越来越受关注,在高精密光学系统的应用中,具有低散射损耗的光学薄膜发挥了重要作用。例如,在高精密的激光陀螺和引力波探测系统中,极小的光散射都会严重影响光学系统的成像质量,对实验结果产生较大的误差[1-2]。对光学薄膜散射进行研究,不仅有利于制备出低散射损耗的高性能薄膜,还可以基于光学薄膜的表面散射特性进行表面形貌检测[3]。光学薄膜的散射损耗大体上可分为由薄膜表面粗糙度引起的表面散射和由薄膜内部结构等因素引起的体散射,而且薄膜的表面散射量远大于体散射量[4],因此,若要研究单层光学薄膜的散射特性,就应该从薄膜的表面粗糙度入手。国外学者已对光学薄膜的散射特性进行了深入研究,例如:Harada等[5]分别在不同粗糙度的基底上镀制单层二氧化钛(TiO2)薄膜,以研究基底粗糙度对光散射的影响,实验结果表明,随着基底表面粗糙度增加,薄膜的散射强度增大;Schröder等[6-7]基于矢量散射,将不同波长的角分辨光散射值、粗糙度测量值和简化的理论模型相结合来研究不同粗糙面的散射特性。国内的相关研究中,西安工业大学的潘永强课题组[8-9]一直致力于薄膜散射特性的研究,发现在薄膜表面粗糙度及散射的众多影响因素(光学厚度、离子源能量、膜层相关性等)中,沉积速率和沉积角度的影响程度明显大于其他因素。因此,为了使TiO2薄膜散射损耗的研究更具系统性和完整性,本文将分别探究沉积速率和沉积角度对TiO2薄膜散射损耗的影响规律和机理。

首先,在表面粗糙度为1.5 nm的玻璃基底上,以不同的沉积速率镀制光学厚度为λ/4(λ为入射光波长)的TiO2薄膜,测量镀制之后薄膜的表面粗糙度和表面散射量,进而得到薄膜沉积速率、表面粗糙度和薄膜表面散射量之间的变化关系;然后,通过控制实验的基本参数保持不变,在仅改变入射沉积角的情况下,镀制光学厚度为λ/4的TiO2薄膜,测量镀制之后薄膜的表面粗糙度和表面散射量,进而得到不同薄膜表面粗糙度下薄膜表面散射量与散射角之间的变化关系。

2 光学薄膜矢量散射理论

光学薄膜表面散射分布可通过角分辨散射(ARS)函数量化,该函数定义为散射光照射到单位立体角Δωs内的光散射功率ΔPs与入射光功率Pi的比值,即

式中:XARS为光学薄膜的表面散射量;XBRDF为双向反射分布函数;φs和θs分别为方位角和极化散射角。光散射的几何关系如

在一阶微扰模型的理论基础上,将ARS函数用于描述光学薄膜表面粗糙特性,而且此方法已经通过实验验证,具有较高的准确度[10-11],但仅限于表面粗糙度σ远小于入射光波长,即满足σ≪λ的光滑表面。与单层薄膜的散射相比,多层光学薄膜光散射特性的研究更为复杂,因为必须考虑多膜层之间的干涉效应。文献[ 12]给出了N层薄膜的ARS函数表达式,即

式中:Fi为第i个界面处的光学因子;

为了得到不同相关特性下散射的变化规律,将(2)式改写为

(3)式中等号右边的第一项表示几个散射强度的简单迭加,第二项表示几个散射波场的相干迭加。如果多层膜中各个界面的粗糙度完全相同,即XPSDii(fx,fy)=XPSDij(fx,fy),则多层膜界面完全相关模型的散射表达式为

采用单层薄膜矢量散射模型进行理论计算,选用K9玻璃作为实验基底,其折射率为1.52,表面粗糙度为1.5 nm,相关长度为1000 nm;在基底上镀制光学厚度为λ/4的单层TiO2薄膜,计算波长λ=500 nm,即理论膜厚度为53.2 nm,入射角为30°。

图 2. 不同薄膜表面粗糙度的XBRDFcosθs随散射角变化曲线

Fig. 2. Curves of XBRDFcosθs changed with different scattering angles under different film surface roughnesses

从

3 实验探究及分析

本实验选用直径为20 mm、折射率为1.52的K9玻璃作为基底,在实验开始前先对基底表面粗糙度进行测量,使用的测量仪器是英国泰勒-霍普森有限公司生产的TalysurfCCI白光干涉表面轮廓仪,将所有基底按照粗糙度的大小进行分类,最终从50个基片中选取16个作为实验基底,其表面粗糙度为1.5 nm左右,误差不超过0.1 nm。为了保证实验结果的可靠性,在已选样品表面无明显缺陷的部位作标记,测量该点的裸基底表面粗糙度,以及镀膜之后该点的薄膜表面粗糙度以及散射分布。对同一位置进行三次测量,结果取平均值。

实验使用的镀膜机是国营南光机械厂生产的ZZS700-1/G箱式光学镀膜机,配备的离子源是西安工业大学自行研制的宽束冷阴极离子源,采用Horos散射仪测量薄膜的表面散射。实验基本参数如下:镀膜前的本底真空度为7.5×10-3 Pa,充氧后的工作真空度为2.0×10-2 Pa,监控波长为500 nm,烘烤温度为常温,离子源能量为400 eV,TiO2薄膜的实际厚度约为50 nm。

3.1 沉积速率探究实验

本实验通过改变电子枪束流大小来实现沉积速率的调控,实验中记录沉积光学厚度为λ/4的沉积时间,并利用椭偏仪测量实际膜层厚度,两者之比即为沉积速率。将筛选后的8个基片分4次放入真空腔室,每次2片,控制其他参数保持不变,调节电子枪束流分别为80,100,120,140 mA。

根据镀膜之后薄膜表面粗糙度以及散射量的测量结果,绘制出不同沉积速率下TiO2薄膜的表面粗糙度与沉积速率的关系,以及不同表面粗糙度下表面散射量与散射角的关系曲线,如

图 3. 不同沉积速率下TiO2薄膜的表面特性。(a)表面粗糙度与沉积速率的关系;(b)不同表面粗糙度下表面散射量与散射角的关系曲线

Fig. 3. Surface characteristics of TiO2 thin films at different deposition rates. (a) Relationship between surface roughness and deposition rate; (b) curves of surface scattering and scattering angle under different surface roughnesses

从

为了与实验数据进行对比分析,本研究特意在

3.2 沉积角探究实验

本实验在采用不同角度沉积薄膜时,是在工件架不旋转的情况下,在蒸发源的正上方,将被镀元件固定在所需沉积角度的斜面夹具上,以保证角度的准确性。电子枪束流设置为100 mA。将已筛选的8个基片分4组放入真空腔室,每组2片,分别探究了0°、20°、40°、60°这4个沉积角度下单层TiO2薄膜的散射特性。根据镀膜之后薄膜表面粗糙度以及表面散射量的测量结果,绘制了不同沉积角度下TiO2薄膜表面粗糙度与沉积角的关系,以及不同表面粗糙度下表面散射量与散射角的关系曲线,如

图 4. 不同沉积角度下TiO2薄膜的表面特性。(a)表面粗糙度与入射沉积角的关系;(b)不同表面粗糙度下表面散射与散射角的关系曲线

Fig. 4. Surface characteristics of TiO2 thin films at different deposition angles. (a) Relationship between surface roughness and incident deposition angle; (b) curves of surface scattering and scattering angle under different surface roughnesses

从

在改变入射沉积角的情况下沉积TiO2薄膜,薄膜表面粗糙度不同,所测得的散射分布也不相同,虽然

4 结论

根据光学薄膜矢量光散射理论,利用双向反射分布函数,从理论上分析了TiO2薄膜表面粗糙度对其散射的影响规律;并通过设计相关实验,分别探究在两种不同沉积工艺下(沉积速率和入射沉积角),单层TiO2薄膜表面粗糙度对其表面散射的影响规律。根据理论计算和实验结果得出以下结论:

1) 不同沉积工艺将对薄膜表面粗糙度具有不同的影响规律;利用不同沉积速率沉积TiO2薄膜,随着沉积速率增大,薄膜表面粗糙度逐渐减小,但其降幅最终会趋于平缓,表明TiO2薄膜可以降低基底表面粗糙度,具有平滑基底的作用;利用不同入射沉积角度镀制TiO2薄膜,薄膜表面粗糙度则会随沉积角度的增大而增大,当入射角度较小时,薄膜表面粗糙度小于基底粗糙度,当入射角度达到40°时,表面粗糙度明显大于基底粗糙度。

2) 虽然不同沉积工艺对薄膜表面粗糙度的影响不同,但薄膜表面粗糙度对表面散射的影响规律却相同;薄膜表面散射量随表面粗糙度的减小而降低,两者存在正相关关系;当薄膜表面粗糙度小于基底粗糙度时,薄膜表面的散射量也低于裸基底的表面散射量,可实现减散射的效果。

[1] 牛玉宝. 激光陀螺反射镜基片的光学散射特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2018: 1- 7.

Niu YB. Scatter properties study of reflector substrate in laser gyro[D]. Harbin: Harbin Institute of Technology, 2018: 1- 7.

[2] 李志军. 遗迹引力波探测实验中的噪声分析[D]. 武汉: 华中科技大学, 2007: 26- 34.

Li ZJ. Noises in relic gravitational wave detecting experiment[D]. Wuhan: Huazhong University of Science and Technology, 2007: 26- 34.

[3] 王世通, 杨甬英, 赵丽敏, 等. 光学元件表面缺陷散射光成像数值模拟研究[J]. 中国激光, 2015, 42(7): 0708005.

[4] 吴晗, 张锦龙, 李刚正, 等. 单层柱状结构薄膜体散射的理论研究[J]. 光学学报, 2016, 36(3): 0331001.

[5] Harada T, Murotani H, Matumoto S, et al. Influence of substrate surface roughness on light scattering of TiO2 optical thin films[J]. Chinese Optics Letters, 2013, 11(Suppl.): S10303.

[6] Schröder S, Herffurth T, Trost M, et al. Angle-resolved scattering and reflectance of extreme-ultraviolet multilayer coatings: measurement and analysis[J]. Applied Optics, 2010, 49(9): 1503-1512.

[7] Schröder S, Trost M, Garrick M, et al. Origins of light scattering from thin film coatings[J]. Thin Solid Films, 2015, 592: 248-255.

[8] 潘永强, 吴振森, 杭凌侠. 光学薄膜界面粗糙度互相关特性与光散射[J]. 中国激光, 2008, 35(6): 916-920.

[9] 潘永强, 杨琛. 二氧化钛薄膜表面粗糙度研究[J]. 应用光学, 2018, 39(3): 400-404.

[10] Jacobson R D, Wilson S R. Al-Jumaily G A, et al. Microstructure characterization by angle-resolved scatter and comparison to measurements made by other techniques[J]. Applied Optics, 1992, 31(10): 1426-1435.

[11] Duparré A, Ferre-Borrull J, Gliech S, et al. Surface characterization techniques for determining the root-mean-square roughness and power spectral densities of optical components[J]. Applied Optics, 2002, 41(1): 154-171.

[12] Duparré A, Kassam S. Relation between light scattering and the microstructure of optical thin films[J]. Applied Optics, 1993, 32(28): 5475-5480.

Article Outline

刘金泽, 潘永强, 张达, 樊彦峥. TiO2薄膜表面粗糙度与散射特性研究[J]. 激光与光电子学进展, 2020, 57(3): 033101. Jinze Liu, Yongqiang Pan, Da Zhang, Yanzheng Fan. Surface Roughness and Scattering Characteristics of TiO2 Thin Film[J]. Laser & Optoelectronics Progress, 2020, 57(3): 033101.