1 天津大学精密测试技术及仪器国家重点实验室,天津 300072

2 微纳制造实验室,天津 300072

工件的表面质量对零件可靠性、质量和使用寿命的影响至关重要。尽管各种基于计算机视觉的目标检测框架已经被广泛应用于工业表面缺陷检测场景,但由于面型的影响以及缺陷之间的混叠性,超精加工工件表面缺陷检测仍然具有挑战性。因此,提出了一种频率嵌入双分支参数预测网络来预测滤波参数,滤除掉型面信息从而使得缺陷特征更加显著。基于智能型面分析的预处理后,提出了一种基于级联区域神经网络感受野增强缺陷检测网络,将可变形卷积间隔地替换到高效网络的卷积模块中,有效地提高了主干网络特征提取的能力,然后重新选择特征图组成新的特征金字塔网络以提高效率,进一步提高网络性能。此外,还构建了具有滤波参数标注信息的滤波参数数据集UPP-CLS和具有缺陷类别及位置的缺陷检测数据集UPP-DET。模型在UPP-CLS上达到了85.36%的准确性,相较于现有网络提升3~5个百分点;在UPP-DET上达到了0.862的平均精度,相较于现有网络提升5.3%~7.8%。模型整体性能优于主流网络结构。源代码将在https://gitee.com/zihaodl/detect_app上开源。

超精密加工 计算机视觉 缺陷检测 型面分析 激光与光电子学进展

2023, 60(24): 2412006

1 中国工程物理研究院流体物理研究所,四川 绵阳 621900

2 深圳市第二人民医院烧伤整形科,转化医学研究院,广东 深圳 518035

飞秒激光加工技术主要是利用激光焦点对材料进行微区去除,结合加工路径的精准规划和激光参数的精确调控,实现各种功能微结构的精密加工。然而,在实际加工过程中,材料表面并非都是理想平面,这引起激光焦点与材料表面的相对距离发生变化,导致材料表面接收的激光焦斑尺寸不一致,进而造成飞秒激光加工的微结构不均匀,最终不满足某些应用场景的实际需求。针对该问题,提出了基于分区域平面拟合和二维插值的两种校正方法,即在待加工区域内以少量采样点近似描述材料表面起伏形貌,并以此为依据校正加工路径的高度坐标,使飞秒激光加工过程中激光焦点和材料表面的相对距离控制在不影响加工效果的范围内。试验结果表明,这两种校正方法都能保证飞秒激光加工大面积微结构的均匀性和一致性,是解决非平整表面不易实现高品质微结构加工的有效方法。

飞秒激光 精密加工 非平整表面 分区拟合 二维插值 激光与光电子学进展

2023, 60(17): 1714009

1 江苏大学机械工程学院,江苏 镇江 212013

2 江苏大学微纳光电子与太赫兹技术研究院,江苏 镇江 212013

3 中国科学院上海光学精密机械研究所,上海 201800

基于空间光调制器外光路分束进行并行加工是提高超快激光加工效率的有效方法。高均匀度分束算法是实现外光路分束的关键。在实际光路中,由于光路不完全满足理论条件,经典的GS算法生成的多光束均匀度远低于理论值,不满足阵列化激光加工的要求。基于GS?GA算法的思想与图像处理技术,在程序设计中引入了实时反馈的功能,以达到提高分束均匀度的目的。并采用加载菲涅耳透镜相位的方式分离零级光,避免重建光场离轴带来的畸变。最终实现了均匀度接近94%的分束,并通过加工实验验证了高均匀度分束算法在精密加工中的应用效果。

激光技术 空间光调制 分束整形 超快激光精密加工 遗传算法 GS算法 中国激光

2023, 50(16): 1602401

1 厦门大学航空航天学院,福建 厦门 361005

2 厦门大学深圳研究院,广东 深圳 518057

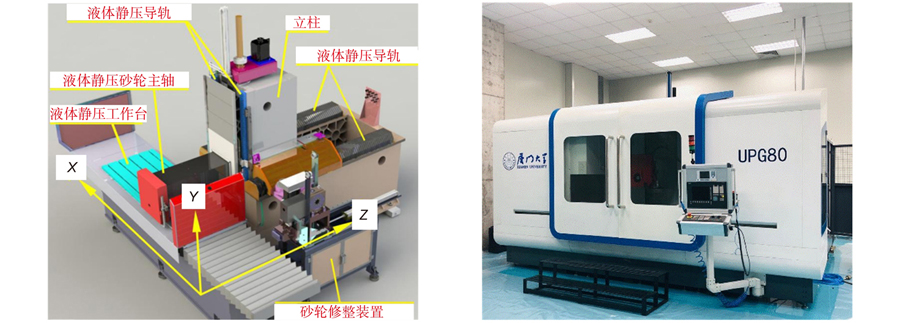

Overview: Driven by the rapid development of national optical projects such as laser nuclear fusion and aerospace telescopes, as well as high-end civilian fields such as advanced instruments and optical lenses, the requirements for full-frequency domain processing errors and surfaces of optical components are becoming more and more stringent. At this stage, the optical components generally need to go through rough grinding, fine grinding, polishing and coating, and other processes, and their surface quality mainly depends on the defect removal ability and error control level of the polishing process. Whether the fine grinding process can obtain better surface shape accuracy and low surface/subsurface damage suppression determines the processing efficiency, and the ultra-precision processing manufacturing equipment is the premise of the realization of ultra-precision machining of the optical components. So far, all countries in the world have invested in the research and development of optical ultra-precision grinding and polishing technology, and have developed more relatively mature high-precision grinding and polishing equipment, which can better meet the processing needs of most of the current optical components. For the core equipment and key technologies required for ultra-precision manufacturing, China has long relied on imports. In order to break through the bottleneck restricting the development of ultra-precision technology in China at this stage, under the traction and drive of the national large-scale engineering project, China has made remarkable progress in optical ultra-precision manufacturing equipment and technology. However, for the optical ultra-precision technology and equipment, there is still a certain gap between China and the international advanced level, and it is necessary to continue to strengthen the research. In addition to the high-end grinding and polishing equipment necessary for the ultra-precision machining of optical components, it is also necessary to strengthen the technical level of a series of key supporting units, such as ultra-precision grinding and polishing processing technology, high-end key functional components, intelligent monitoring technology of processing environment, efficient ultra-precision machining tools, processing and inspection path planning and compensation processing strategies, computer-aided manufacturing and testing software, etc. The research, development, and application of these technologies are related to the development of high-end manufacturing in the civilian fields and national defense fields, and are also the focus of the country. This paper mainly focuses on the ultra-precision machining of large-diameter optical aspherical components. Starting from the grinding and polishing process route, this paper introduces the long-term research progress of the Precision Engineering Laboratory of Xiamen University in the field of large-diameter optical aspherical component processing, and introduces in detail the technical and system achievements such as ultra-precision grinding and polishing equipment, robot-assisted grinding and polishing, equipment intelligent monitoring system, processing technology and control software.

超精密加工 磨抛装备 加工工艺 CAM软件 ultra-precision machining grinding and polishing equipment processing technology CAM software

天津大学精密测试技术及仪器国家重点实验室,微纳制造实验室,天津 300072

介绍了玻璃光学元件精密模压成形技术的原理、玻璃材料、模具制造、模具表面镀膜、结合有限元仿真的模压工艺优化和模压成形设备等核心技术的研究进展,并讨论了当前存在的问题。通过探讨玻璃模压成形技术在自由曲面、微结构、衍射结构表面和晶圆阵列等光学元件中的应用现状,对玻璃元件精密模压成形技术的发展趋势和挑战进行了展望。

光学设计 光学玻璃 非球面透镜 自由曲面透镜 超精密加工 玻璃精密模压 微结构制造

同济大学 物理科学与工程学院 精密光学工程技术研究所,先进微结构材料教育部重点实验室,上海市数字光学前沿科学研究基地,上海市全光谱高性能光学薄膜器件与 应用专业技术服务平台,上海200092

极紫外、X射线为微观物质认识、宏观空间探测提供了高精度的观测手段,但这类观测的实现需要大量高精度光学反射元件的支撑。由于极紫外、X射线在光学表面更易发生散射,其光学反射镜基底的精度需求和制作技术也明显区别于长波元件。近年来,同济大学精密光学工程技术研究所建立了极紫外、X射线反射元件基底的超精密加工与检测平台,研发了超光滑非球面的离子束修形技术,提出了基于泽尼克多项式的随机离轴旋转绝对检测方法,形成了极紫外、X射线光学用反射镜基底的高精度全流程研制技术,并将该技术成功地应用于国内和国际短波光学大科学装置中。本文综述了本课题组在极紫外、X射线用反射镜制作领域中的研究进展。

超精密加工 极紫外 X射线 反射镜基底 非球面元件 绝对检测 ultra-precision machining extreme ultraviolet X-ray reflector substrates aspheric surface absolute measurement 光学 精密工程

2022, 30(21): 2688

1 北京航空航天大学机械工程与自动化学院,北京 100083

2 北京航空航天大学大型金属构件增材制造国家工程实验室,北京 100083

3 北京航空航天大学国际交叉科学研究院,北京 100083

激光精密加工技术在航空航天、集成电路、医疗器械等战略新兴产业领域展现出了巨大优势。本文重点介绍了北京航空航天大学激光团队近年来在激光精密抛光、金属-复合材料高强连接、一站式功能表面制备、超快激光刀钻骨、超快激光助力硅晶圆制造等方面的研究进展,对相关结果进行分析与总结,并展望了激光精密加工技术的未来发展方向和应用前景。

激光技术 激光精密加工 激光抛光 异质材料连接 功能微纳结构 骨钻孔 智能制造 中国激光

2022, 49(19): 1902001

1 广东科技学院,广东东莞523083

2 华南理工大学 机械与汽车工程学院,广东广州510640

针对ITO玻璃表面线路激光刻蚀中因定位问题玻璃工件产生的微变形,采用微孔陶瓷对工件进行微气流阵列加压,确保高精度的激光刻蚀加工。分析不同加工工艺下的微气流压力分布,探究气流压力和刻蚀间隙对ITO玻璃刻蚀表面平面度的作用机制。结果表明:经微孔气流加压后,工件在气体流动的区域受到正压力,加工区域的压力分布较为均匀。由此可知,工件表面受到均布气压有利于刻蚀表面的定位,但过大的压力会导致工件微变形。实验结果显示:在合适的压力下,微孔气流加压可使得平面度低至8 μm,当压力在0.16~0.2 kPa,刻蚀间隙在1.8~1.9 mm时,工件表面压力为13.2~14.4 Pa,此时平面度最好,微米尺度的刻蚀线路清晰,不产生破损。最后,对微孔气流加压的ITO玻璃进行激光刻蚀加工,可得到8 μm以及25 μm的表面微细线路,解决了通常无微孔气流加压的刻蚀工艺导致局部断点或变形线路引起产品短路或开路等问题。

激光刻蚀 微孔气流 ITO玻璃 刻蚀工艺 高精密加工 laser etching microporous airflow ITO glass etching process high precision machining 光学 精密工程

2022, 30(13): 1564