间隔重熔对TC4选区激光熔化样件的影响研究

1 引言

钛合金(TC4)因具有抗疲劳性能好、热稳定性好、比强度高等特点,而广泛应用于汽车、航空航天和生物医学等领域。随着实际应用领域对机构性能要求的日益提高,其结构设计趋于复杂化、精密化,选区激光熔化(SLM)技术对复杂构件的加工适应性强,在生产复杂构件时,具有极大的应用潜力[1]。

大层厚成形时,激光能量密度较低及粉末层过厚都会导致粉末熔化不充分,但增大激光能量输入容易导致飞溅、孔洞等缺陷。为了保证成形的精度及较高的致密度,通常SLM成形层厚度控制在30~100 μm[2]。因此想进一步改善成形效率,需对大层厚成形过程深入研究。Qiu等[3]和Milton等[4]采用SLM技术制备出了铺设粉末层厚分别为20 µm及50 µm的全致密度(

激光重熔工艺在进一步提升SLM成形质量方面具有极大的应用潜力,且成形效率是三维打印中一项重要的技术指标,但其现有研究主要集中于选取合理的成形工艺参数及通过重熔工艺改善表面质量等,如何在保证SLM样件成形质量的同时提升成形效率是一项亟待解决的问题。因此,本文针对成形效率与成形质量之间的矛盾关系,提出了“表面重熔+内部间隔重熔”的优化工艺方式,探究了重熔工艺对于样件内部的影响机理,同时获得了成形效率高、表面质量及力学性能好的成形工艺方式。

2 试验方法与设备

2.1 试验材料与设备

试验采用气雾化制备的TC4钛合金粉末,

表 1. TC4钛合金粉末化学成分

Table 1. Chemical composition of TC4 titanium alloy powder

|

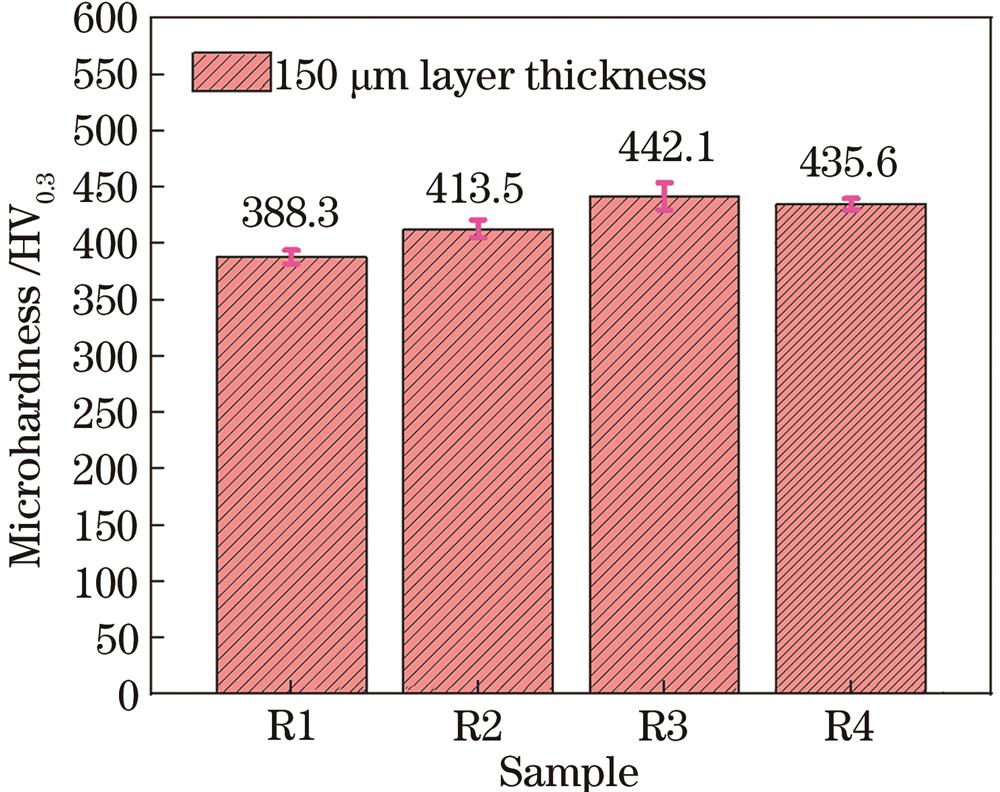

TC4钛合金粉末微观形貌和粒径分布如

图 1. TC4粉末的微观形貌和粒径分布。(a)粉末形貌图;(b)粉末粒径百分比

Fig. 1. Micromorphology and particle size distribution of TC4 powder. (a) Powder topography; (b) percentage of powder particle size

试验所需设备名称及用途如

表 2. 试验设备名称及用途

Table 2. Name and purpose of experimental equipment

|

2.2 试验方案

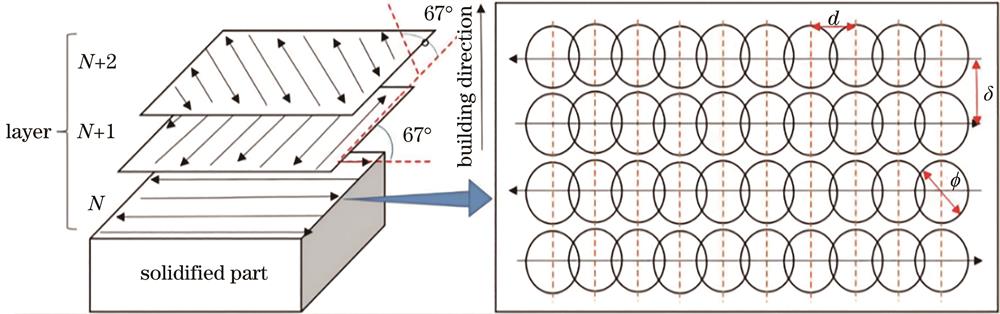

扫描方式和激光能量密度均会对成形TC4样件成形质量产生影响[17],本文通过改变曝光时间(80~160 μs)控制扫描速度及激光能量密度,在合理的激光能量密度区间选取成形速度较快的扫描方式。SLM成形扫描策略示意图如

样件S1~S5的预试验结果见

表 3. 预试验结果表

Table 3. Pretest results

|

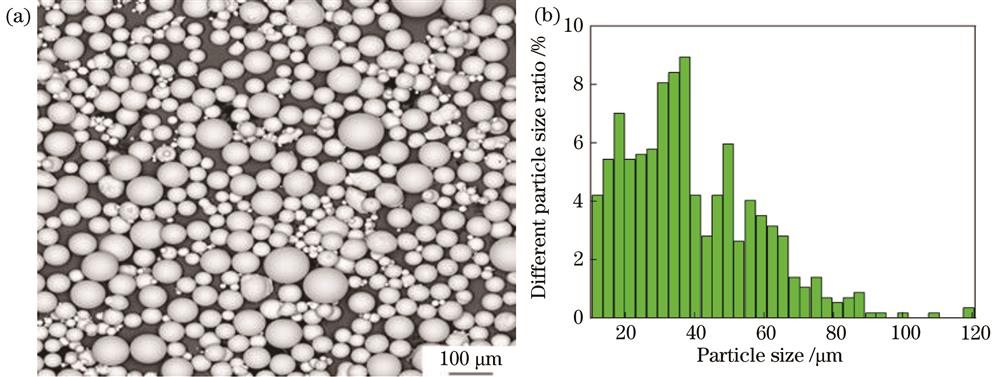

再次熔化过程中,激光能量密度过高,会导致熔池温度进一步升高、范围增大,熔池波动剧烈,同时熔池凝固过程中会产生较大的固态收缩,出现球化、热裂纹现象等,致使样件孔隙增多,致密度下降[16],因此设计了间隔重熔工艺来减少其对于熔池稳定性的不利影响。按照试验参数,每个样件共打印6层,间隔重熔工艺方式示意图如

图 3. 间隔重熔工艺方式示意图。(a)间隔两层重熔;(b)间隔一层重熔;(c)逐层重熔

Fig. 3. Schematic diagram of interval remelting process. (a) Two-interval remelting; (b) one-interval remelting; (c) layer-by-layer remelting

同时,为了减少重熔工艺对成形效率的影响,将重熔工艺设定为小功率原位扫描,样件的工艺参数如

表 4. 不同样件的工艺参数

Table 4. Process parameters of different samples

|

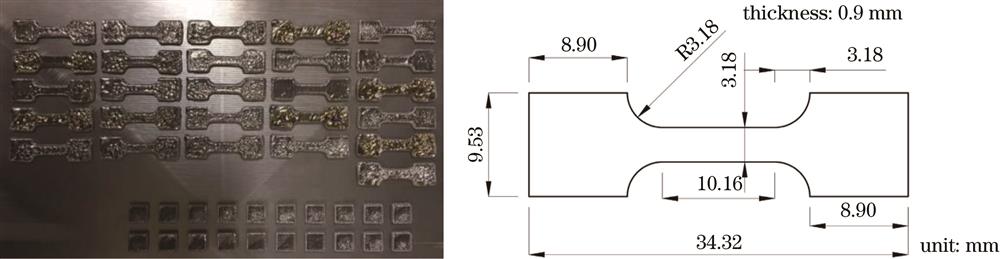

本试验中,样件尺寸为

3 试验分析

3.1 表面粗糙度分析

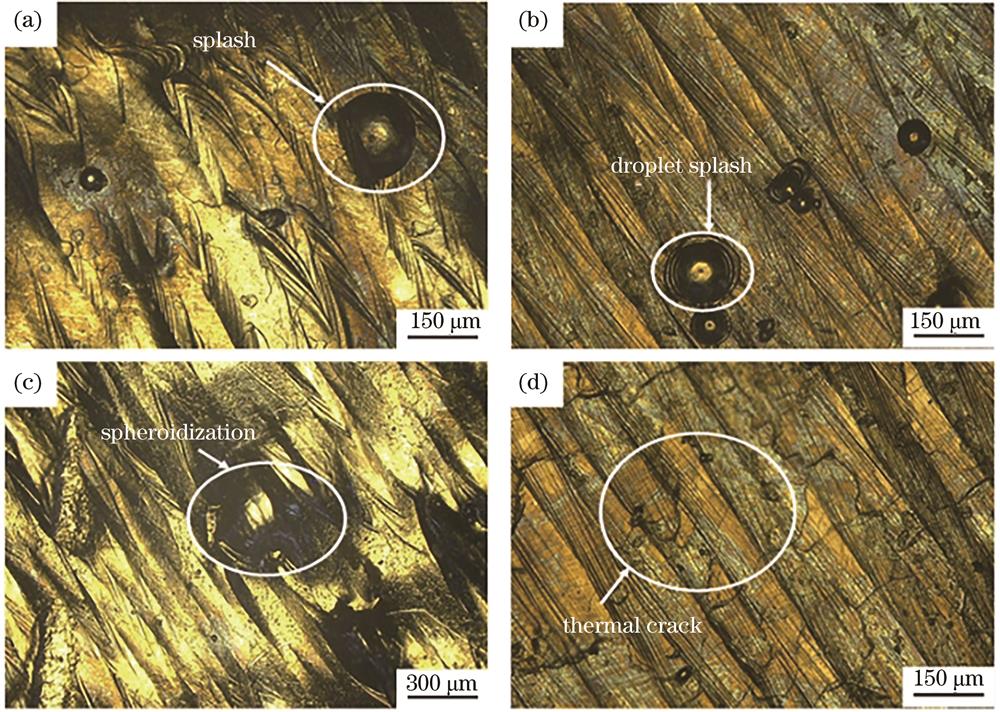

表面质量主要受表面缺陷的数量及尺寸的限制,未重熔样件R1主要表面缺陷如

图 5. 未重熔样件R1表面主要缺陷类型。(a)常规飞溅;(b)熔滴飞溅;(c)球化;(d)热裂纹

Fig. 5. Main defect types on R1 surface of non-remelted sample. (a) Conventional splash; (b) droplet splash; (c) spheroidization; (d) thermal crack

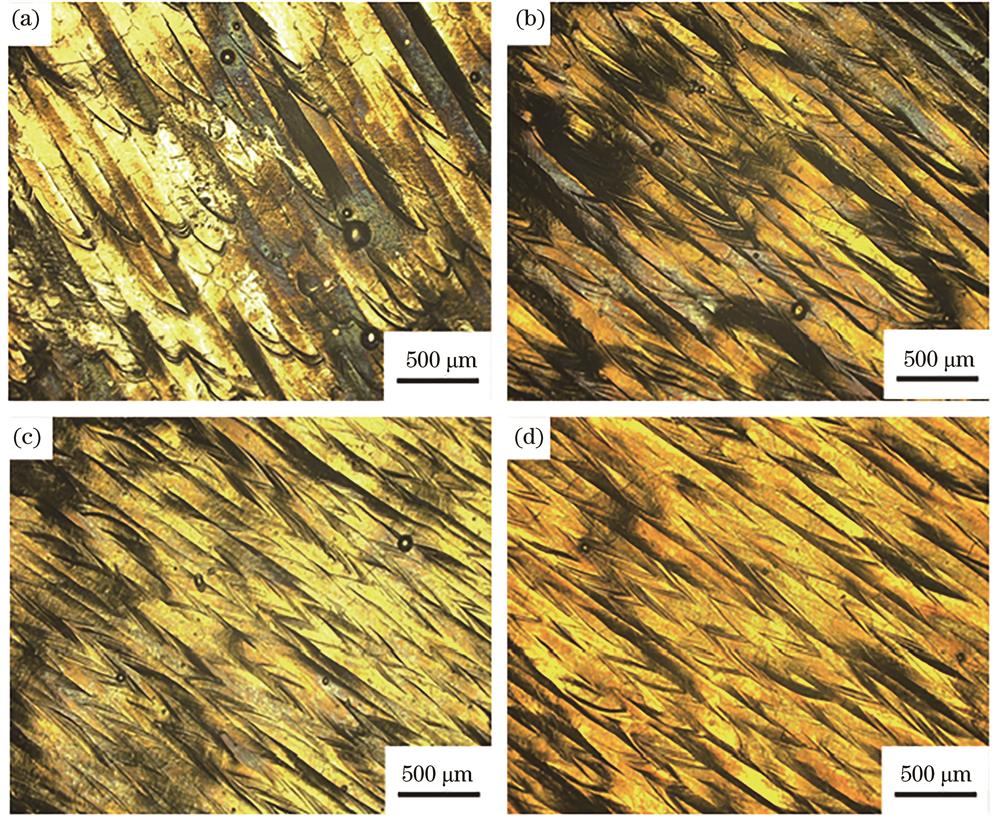

图 6. 不同样件的表面形貌SEM图。(a)样件R1;(b)样件R2;(c)样件R3;(d)样件R4

Fig. 6. SEM images of surface morphology of different samples. (a) Sample R1; (b) sample R2; (c) sample R3; (d) sample R4

未重熔样件由于表面缺陷的存在,表面质量较差,增加激光重熔次数可以保证熔池有足够的润湿度和扩散时间,不仅能够减少未熔化粉末的数量,还可以改善孔隙缺陷,因此二次激光扫描带来的熔池内部流动有利于降低表面粗糙度。由此可知,对表面进行激光重熔工艺可以达到改善表面质量的效果,内部间隔重熔工艺方式不同的样件之间表面质量差异较小。

3.2 力学性能分析

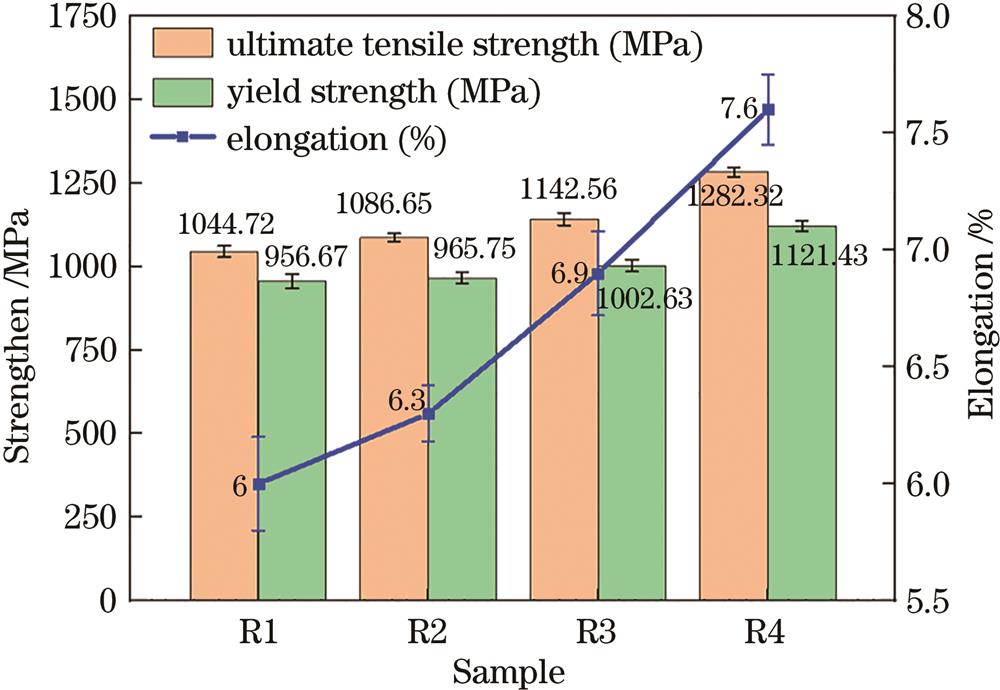

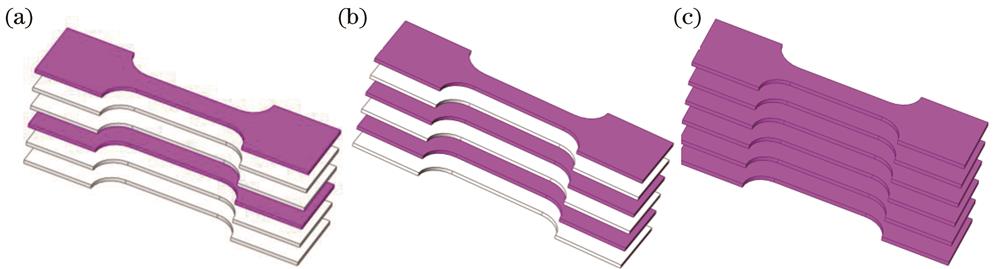

不同样件(R1~R4)力学性能变化趋势如

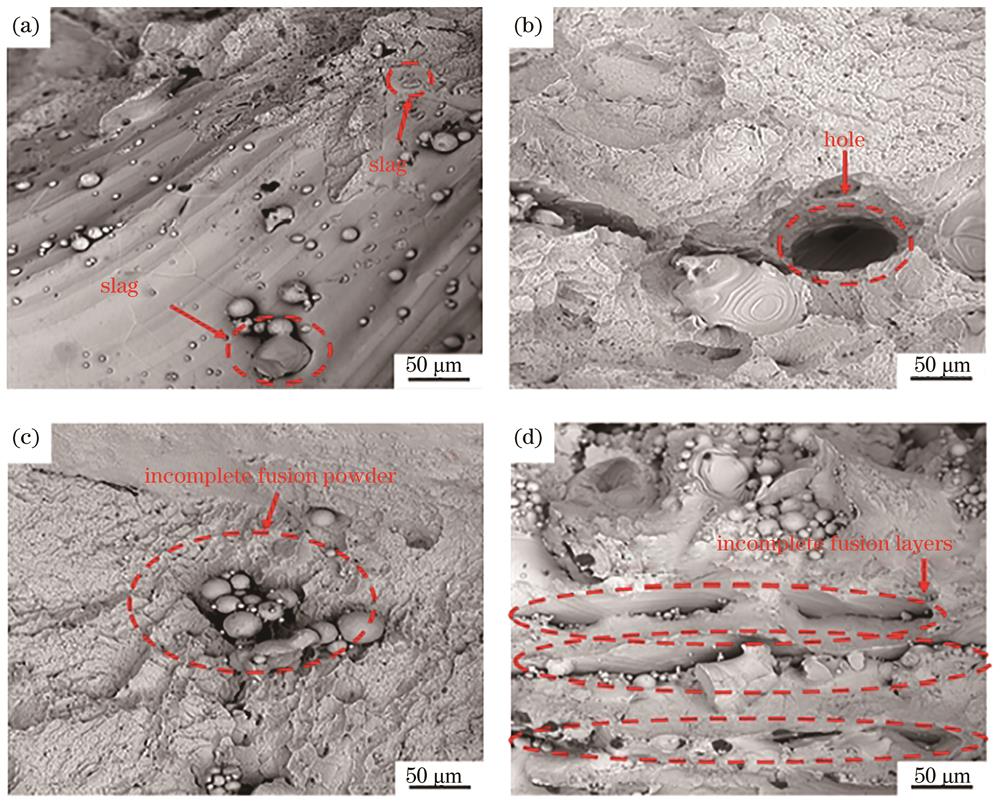

样件R1内部缺陷形貌的SEM照片如

图 8. R1样件内部缺陷形貌的SEM照片。(a)夹渣;(b)孔洞;(c)未熔化粉末;(d)层间未熔合

Fig. 8. SEM images of internal defect morphology of R1 sample. (a) Slag; (b) hole; (c) incomplete fusion powder; (d) incomplete fusion layer

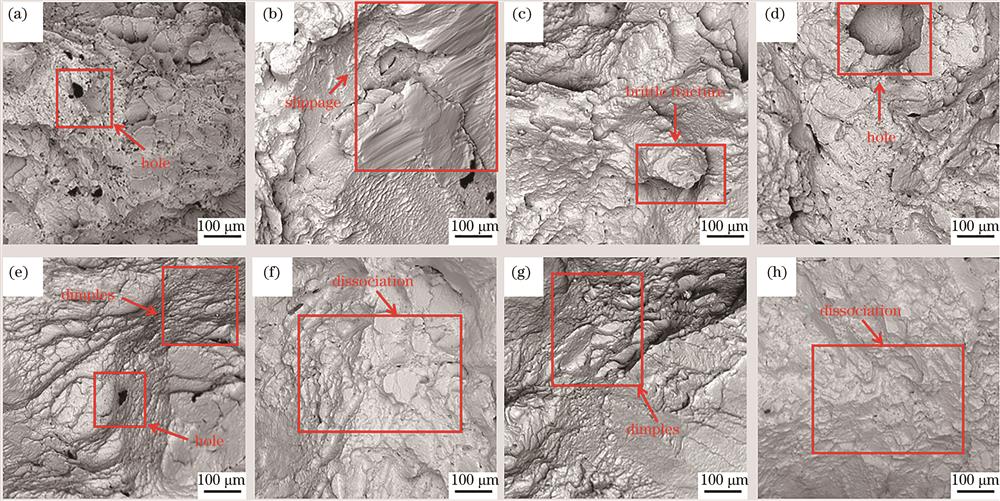

3.3 断口形貌分析

图 9. 不同样件断口形貌图。(a)(b)样件R1;(c)(d)样件R2;(e)(f)样件R3;(g)(h)样件R4

Fig. 9. Fracture morphology of different samples. (a) (b)Sample R1; (c) (d) sample R2; (e) (f) sample R3; (g) (h) sample R4

3.4 金相组织及显微硬度分析

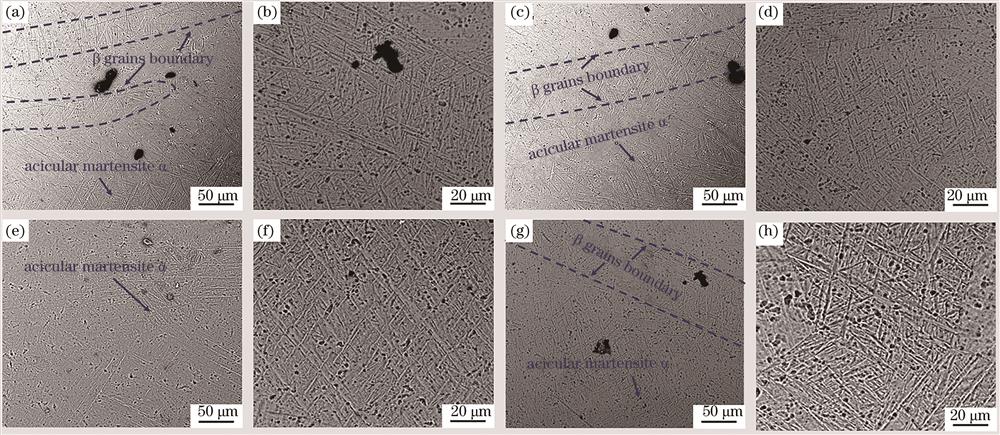

不同样件内部金相组织如

图 10. 不同样件的金相组织图。(a)(b)样件R1;(c)(d)样件R2;(e)(f)样件R3;(g)(h)样件R4

Fig. 10. Metallographic structure images of different sample. (a) (b) Sample R1; (c) (d) sample R2; (e) (f) sample R3; (g) (h) sample R4

3.5 成形效率对比分析

本文以常规小层厚的成形效率为基准,对比本文样件的成形效率,由于间隔重熔样件的整体成形效率受重熔层扫描速度的影响,需要将重熔层消耗的时间加入整体成形时间中,即间隔重熔样件成形时间为“初次扫描时长+重熔扫描时长”。又因为重熔扫描速度与初次扫描速度有1∶2的比例关系,因此利用常规成形效率式[22]计算未成形样件的成形效率,再依据间隔重熔样件与未重熔样件的比例关系式,计算其他样件的成形效率。

式中:

TC4成形效率如

表 5. TC4成形效率

Table 5. TC4 forming efficiency

|

4 结论

本研究采用400 W功率和70 µm光束直径激光制备Ti-6Al-4V样件,探究评价不同重熔工艺方式下150 µm层厚的样件的缺陷行为、表面质量、力学性能以及成形效率的影响。主要试验结论如下。

1)间隔一层重熔的样件,抗拉强度增加97.84 MPa,屈服强度增加了45.96 MPa,延伸率增加0.9 %;进行逐层重熔的样件,其力学性能得到进一步改善。同时,样件发生脆性断裂区域逐渐缩小,间隔一层重熔样件与逐层重熔样件断裂特征均为河流状解理断裂及韧窝断裂,样件的拉伸性能被显著改善。

2)经表面重熔工艺后的样件表面粗糙度显著降低,间隔一层重熔样件与逐层重熔样件的表面质量改善效果相当。

3)样件显微硬度的变化趋势为:随着内部重熔层数增加,显微硬度先增大后减小。间隔一层重熔样件内部显微组织均匀致密,显微硬度提升了53.8 HV0.3,达到442.1 HV0.3;逐层重熔样件输入能量过大,冷却速度降低,导致晶粒尺寸增大,不利于进一步改善显微硬度,其显微硬度低于间隔一层重熔样件。

4)本文缺少重熔工艺过程温度场分析以及间隔重熔工艺参数对其改善效果的影响研究,下一步还需探究温度场的分布变化以及在不同重熔工艺参数下的间隔重熔工艺对于样件成形质量的改善效果。

[1] Shipley H, McDonnell D, Culleton M, et al. Optimisation of process parameters to address fundamental challenges during selective laser melting of Ti-6Al-4V: a review[J]. International Journal of Machine Tools and Manufacture, 2018, 128: 1-20.

[2] 杨锦, 刘玉德, 石文天, 等. 大层厚316L选区激光熔化工艺优化及性能研究[J]. 激光与光电子学进展, 2019, 56(1): 011401.

[3] Qiu C L, Panwisawas C, Ward M, et al. On the role of melt flow into the surface structure and porosity development during selective laser melting[J]. Acta Materialia, 2015, 96: 72-79.

[4] Milton S, Morandeau A, Chalon F, et al. Influence of finish machining on the surface integrity of Ti6Al4V produced by selective laser melting[J]. Procedia CIRP, 2016, 45: 127-130.

[5] Wang S, Liu Y D, Shi W T, et al. Research on high layer thickness fabricated of 316L by selective laser melting[J]. Materials, 2017, 10(9): 1055.

[6] Ma M M, Wang Z M, Gao M, et al. Layer thickness dependence of performance in high-power selective laser melting of 1Cr18Ni9Ti stainless steel[J]. Journal of Materials Processing Technology, 2015, 215: 142-150.

[7] Wang D, Wu S B, Fu F, et al. Mechanisms and characteristics of spatter generation in SLM processing and its effect on the properties[J]. Materials & Design, 2017, 117: 121-130.

[8] Han X S, Zhu H H, Nie X J, et al. Investigation on selective laser melting AlSi10Mg cellular lattice strut: molten pool morphology, surface roughness and dimensional accuracy[J]. Materials, 2018, 11(3): 392.

[9] Tolochko N K, Mozzharov S E, Yadroitsev I A, et al. Balling processes during selective laser treatment of powders[J]. Rapid Prototyping Journal, 2004, 10(2): 78-87.

[10] Gong H J, Rafi K, Gu H F, et al. Analysis of defect generation in Ti-6Al-4V parts made using powder bed fusion additive manufacturing processes[J]. Additive Manufacturing, 2014, 1/2/3/4: 87-98.

[11] 宦君, 田宗军, 梁绘昕, 等. 选区激光熔化钛合金成形工艺和表面形貌研究[J]. 应用激光, 2018, 38(2): 183-189.

[12] Jia H L, Sun H, Wang H Z, et al. Scanning strategy in selective laser melting (SLM): a review[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(9): 2413-2435.

[13] Wang S, Liu Y D, Shi T S, et al. Research on high layer thickness fabricated of 316L by selective laser melting[J]. Materials, 2017, 10(9): E1055.

[14] Ali H, Ghadbeigi H, Mumtaz K. Effect of scanning strategies on residual stress and mechanical properties of Selective Laser Melted Ti6Al4V[J]. Materials Science and Engineering: A, 2018, 712: 175-187.

[15] 卞玉超, 彭英博, 宋凌峰, 等. 基于激光重熔优化工艺的激光选区熔化316L/IN718异质异构研究[J]. 中国激光, 2021, 48(18): 1802009.

[16] 叶秀, 武美萍, 缪小进, 等. 激光重熔对Ti-6Al-4V选区激光熔化成形质量的影响[J]. 表面技术, 2021, 50(8): 301-310.

Ye X, Wu M P, Miao X J, et al. Influence of laser remelting on forming quality of Ti-6Al-4V fabricated by selective laser melting[J]. Surface Technology, 2021, 50(8): 301-310.

[17] Wen X J, Liu J F, Du C X, et al. The key technologies of machining process design: a review[J]. The International Journal of Advanced Manufacturing Technology, 2022, 120(5): 2903-2921.

[18] Song B, Dong S J, Zhang B C, et al. Effects of processing parameters on microstructure and mechanical property of selective laser melted Ti6Al4V[J]. Materials & Design, 2012, 35: 120-125.

[19] 马涛, 刘婷婷, 廖文和, 等. 激光选区熔化成形Ti-6Al-4V疲劳性能研究[J]. 中国激光, 2018, 45(11): 1102012.

[20] Xie Y J, Yang H C, Wang X B, et al. Control of wall thickness and surface morphology of tungsten thin wall parts by adjusting selective laser melting parameters[J]. Journal of Iron and Steel Research International, 2019, 26(2): 182-190.

[21] Shi W T, Wang P, Liu Y D, et al. Properties of 316L formed by a 400 W power laser Selective Laser Melting with 250 μm layer thickness[J]. Powder Technology, 2020, 360: 151-164.

[22] Shi X Z, Ma S Y, Liu C M, et al. Performance of high layer thickness in selective laser melting of Ti6Al4V[J]. Materials, 2016, 9(12): 975.

Article Outline

刘玉德, 李鹏跃, 石文天, 刘帅, 韩玉凡, 周裕圣. 间隔重熔对TC4选区激光熔化样件的影响研究[J]. 激光与光电子学进展, 2023, 60(5): 0514009. Yude Liu, Pengyue Li, Wentian Shi, Shuai Liu, Yufan Han, Yusheng Zhou. Impact of Interval Remelting on TC4 Selective Laser Melting Samples[J]. Laser & Optoelectronics Progress, 2023, 60(5): 0514009.