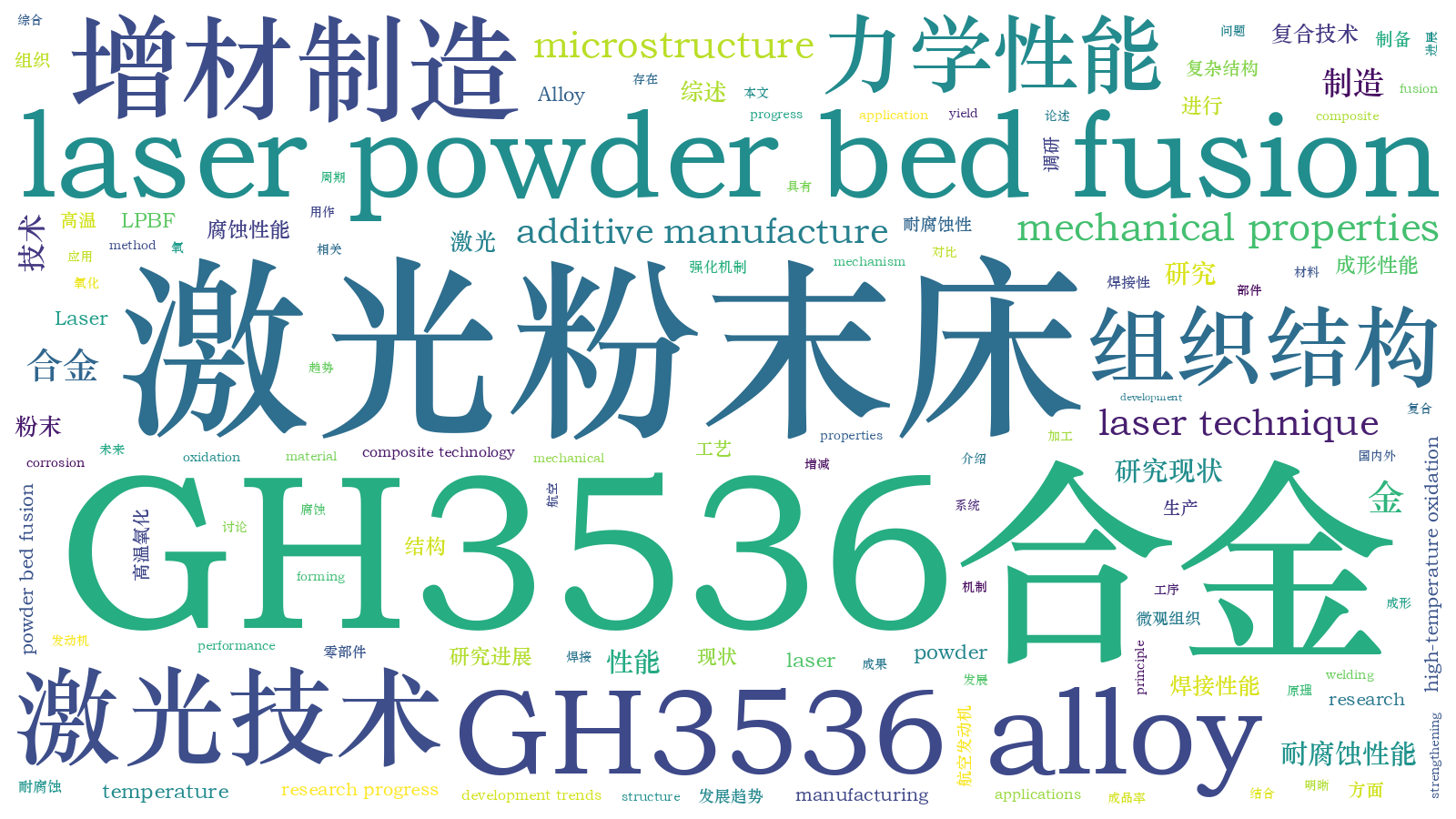

激光粉末床技术制造GH3536合金研究现状  下载: 881次

下载: 881次

1 引言

随着航空航天事业的发展和飞机减重设计的要求,人们对航空结构材料的高温性能,尤其是高温强度,提出了越来越高的要求。高温合金因具有较高的合金化程度,也被称为“超合金”,该合金兼具优异的高温力学性能和良好的耐高温腐蚀性能,已在诸多领域得到了广泛应用。自1956年第一炉高温合金GH3030试炼成功以来,我国高温合金的研究、生产和应用经历了60多年的发展[1]。根据基体元素的不同,可将高温合金分为铁基、镍基和钴基高温合金。其中铁基高温合金的使用温度有限,一般只能达到750~780 ℃,而钴资源稀缺,大大限制了钴基合金的广泛使用;因此,镍基高温合金在整个高温合金领域占有特殊的重要地位,被用作更高温度下使用的耐热部件的首选材料。镍基合金不仅具有良好的抗高温氧化和耐腐蚀能力,还具有较高的高温强度、蠕变强度和持久强度,以及良好的抗疲劳性能,被广泛用来制造航空喷气发动机、各种工业燃气轮机的热端部件[2]。

3D打印技术作为第三次工业革命的代表性技术之一,受到了工业界和商业界的关注[3]。美国材料与试验协会(ASTM)2009年成立的3D打印技术委员会(F42国际委员会)对3D打印有明确的定义:3D打印是依据三维CAD模型数据将材料逐层累加制作物体的过程。3D打印技术集成了CAD技术、计算机辅助制造(CAM)技术、计算机数控(CNC)技术、激光技术和材料技术等现代科技成果[4-5],相比传统的减材制造,3D打印通过增材制造的方式以无需模具、生产效率高、生产周期短等独特优势,成为近年来世界各国全力研究的技术之一[6]。

2 激光粉末床技术的发展及国内外研究现状

2.1 激光粉末床技术的原理及工艺特点

激光粉末床(LPBF)技术又称为选区激光熔化成形(SLM)技术[7],是以高能激光为热源、金属粉末为原材料的一种逐点逐层精密成形复杂构件的3D打印技术。利用CAD软件设计出零件的三维模型,然后对三维模型进行切片和分层,将各截面的二维轮廓数据导入打印设备中,并设定具体的扫描路线逐层扫描实现复杂零部件的成形。其工作原理图如

LPBF技术实际上是在选区激光烧结(SLS)[12]技术的基础上发展起来的一种成形工艺,最初由德国Fraunhofer激光研究所于1995年提出,旨在解决SLS工艺中出现的粉末连接强度较低的问题。1999年,第一台基于不锈钢粉末的LPBF成型设备问世,随后许多国家的研究人员对LPBF技术进行了大量研究,并实现了对LPBF工艺的应用。2012年,美国GE公司采用LPBF技术制造出了LEAP喷气式燃油喷嘴,并计划批量生产超过25000件[13]。2017年,西门子公司对LPBF制造的涡轮机叶片进行了满负荷检测[14]。国内对LPBF工艺较早进行研究的单位以华中科技大学、西北工业大学、华南理工大学等高校为代表,并取得了一些成就:华中科技大学的史玉升团队自主研发了大尺寸激光选区烧结设备,并获得了2011年国家技术发明二等奖[15];华南理工大学的何兴容[16]等以316L球形粉末为原料,采用选区激光熔化技术打印出了医用牙冠。LPBF成形材料多为单一组分的金属粉末,包括奥氏体不锈钢、镍基合金、钛基合金、钴-铬合金和贵重金属[17]等。近年来,采用LPBF制备形状记忆合金[18]的技术正逐渐被开发利用,研究人员基于3D打印发展了更高维度的“4D打印”技术。利用LPBF技术制备的应用于航天航空设备及医疗器械等的复杂零部件,已部分进入应用阶段。2019年,上海电气燃气轮机公司采用LPBF工艺成功制备了GH3536合金燃烧器喷嘴样件[19]。然而,金属粉末在激光成形过程中的快速熔化和快速凝固,使得金属零件中残留有较大的热应力,严重影响了材料的性能,尤其是金属零件的表面粗糙度和尺寸精度。对于对外形要求较高的零件来说,表面粗糙度和尺寸精度是十分重要的评判标准[20]。因此,对LPBF工艺的研究具有重要意义。

2.2 LPBF技术的发展以及增减材复合制造技术

尽管LPBF工艺的出现为复杂结构合金零部件的制造提供了新选择,但该技术仍存在原材料成本高、加工效率低、不适合批量生产等局限性;因此,将增材制造与传统减材加工技术相结合的增减材复合制造技术近年来得到了快速发展[21]。

增减材复合制造技术是由Chang等[22]提出的一种通过增材制造技术将零件成形一层或多层后再利用铣削等传统加工方法对零件进行加工的制造技术,该技术通过交替或同步成形,提高了成形零件的表面质量和成形效率。目前,人们已对增减材复合技术开始了广泛研究:高孟秋等[23]研究了增减材复合技术交互过程中温度对316L不锈钢零件的影响,他们通过观察不同温度下增减材成形零件的表面质量与微观组织发现,零件的表面质量随着温度的降低而降低,这是表面残余应力由拉应力转变为压应力的结果;赵建光等[24]对传统轧制与LPBF的复合制造工艺进行了研究,结果表明,该工艺充分发挥了LPBF适合成形复杂结构以及传统轧制低成本高效率的加工优势,增减材零件的连接部位熔合良好,各项性能指标均满足设计要求;大连理工大学的李帅[25]针对增减材复合制造钛合金的铣削特性进行了研究,他通过设计与建立力学模型对深孔等复杂结构的内部表面进行加工,提高了成形零件的尺寸精度与表面质量。

增减材复合制造技术的发展推动了LPBF技术的快速发展和应用,为复杂零部件的低成本、高效率加工提供了新的解决方案,同时改善了成形零部件的成形精度和表面质量,为未来LPBF技术在航空航天、石油化工、核能及**领域的应用提供了参考。

3 GH3536合金的组织结构和强化机制

GH3536合金又称为Hastelloy X合金,是一种铁含量较高的镍基高温合金,该合金主要以钼和铬元素进行固溶强化,在900 ℃以下具有中等的蠕变断裂强度和良好的抗氧化性能。该合金的成分设计标准如

表 1. GH3536合金的化学成分

Table 1. Chemical composition of GH3536 alloy

|

GH3536合金的基体组织为面心立方的奥氏体结构,同时还有少量的TiN和M6C型碳化物。为了研究GH3536合金中析出相的形成机理,Zhao等[29]对GH3536合金进行了不同的热处理,分析了M6C和M23C6型碳化物以及σ和μ析出相的分布,并根据前人的研究和试验结果绘制了TTT曲线(time-temperature-transformation curve),如

4 LPBF制备GH3536合金的研究进展

GH3536合金是重要的航空结构材料,过去该合金因无法制备形状复杂和加工精度高的零部件而受到限制,LPBF工艺的出现完美地解决了这一问题;同时,LPBF工艺作为一种新型制造技术,具有较大的潜力和提升空间,因此对GH3536合金的LPBF工艺的研究势在必行。

4.1 LPBF制备GH3536合金的组织结构特点

在研究LPBF材料的微观组织结构时,首先要对取样方向进行特别说明。通常将平行于打印沉积的方向称为垂直方向(Z方向),而垂直于打印方向称为水平方向,其中铺粉方向称为X方向,气流方向称为Y方向。研究表明,虽然LPBF制备的GH3536合金与传统铸造、锻造工艺所得的GH3536合金的基体都为奥氏体单相组织,但它们在显微结构上有明显区别:LPBF过程快速凝固的特点以及高的温度梯度使得GH3536合金形成了特殊的显微组织,并且在垂直和水平方向上,具有明显的显微组织方向性和力学性能各向异性。

Tomus等[32]利用光学显微镜观察了LPBF制备的GH3536合金的典型金相组织,沿垂直方向上可以观察到清晰的鱼鳞状熔滴结构和熔池边界,如

![LPBF制备的GH3536合金的典型金相组织[32]。 (a)垂直方向的金相组织;(b)水平方向的金相组织](/richHtml/lop/2021/58/17/1700008/img_3.jpg)

图 3. LPBF制备的GH3536合金的典型金相组织[32]。 (a)垂直方向的金相组织;(b)水平方向的金相组织

Fig. 3. Typical metallographic structures of GH3536 alloy prepared by LPBF[32]. (a) Metallographic structure in vertical direction; (b) metallographic structure in horizontal direction

![更高放大倍数下GH3536合金的3D打印熔池形貌[32]。(a)垂直方向;(b)水平方向](/richHtml/lop/2021/58/17/1700008/img_4.jpg)

图 4. 更高放大倍数下GH3536合金的3D打印熔池形貌[32]。(a)垂直方向;(b)水平方向

Fig. 4. 3D printed molten pool of GH3536 alloy at high magnification[32].(a) In vertical direction; (b) in horizontal direction

LPBF工艺得到的GH3536合金在水平和垂直方向上同样具有不同的组织形貌,垂直方向上主要为柱状晶结构,这是LPBF快速凝固的典型组织。在柱状晶之间的晶界上,通常会有细小的析出物,主要为碳化物。不同柱状晶之间的取向也不相同,这主要是由不同的熔滴的凝固方向和温度梯度不同导致的,如

![不同方向下的微观组织[33]。 (a)垂直方向;(b)水平方向](/richHtml/lop/2021/58/17/1700008/img_5.jpg)

图 5. 不同方向下的微观组织[33]。 (a)垂直方向;(b)水平方向

Fig. 5. Microstructures in different directions[33]. (a) In vertical direction; (b) in horizontal direction

4.2 GH3536合金的LPBF工艺参数

LPBF工艺作为增材制造技术的重要部分,对材料的结构与性能具有重要影响,获得优质的打印质量是LPBF技术推广应用的前提。

在对LPBF工艺制备的GH3536合金材料进行研究时,碰到的首要问题就是打印参数的选择,如何选取合适的参数以及将参数进行优化组合得到满足使用要求的材料往往是最初研究的重点。LPBF工艺参数主要包括激光功率P、扫描速度S、搭接距离H、层厚ν与扫描策略等。为了较好地建立打印参数之间的相关联系,前人提出了能量密度(E)这一概念,即施加在单位体积材料上的能量[34],可表示为

能量密度恒定时,激光功率和扫描速度成反比。针对所选择的材料和层厚,存在一个最佳能量密度,这个最佳能量密度能够实现最高的加工效率和最佳的微观结构。LPBF成形过程中的主要缺陷有球化现象和翘曲变形等。球化现象是指在成形过程中由于相邻两层金属粉末熔融不充分,在表面张力的作用下导致熔化的液滴迅速卷成球形的一种现象[35]。因此,在选择工艺参数时,应在增材制造设备的激光器和聚焦光学组件的能力范围内,尽可能远离边界,以避免进入球化区间,从而实现最优的材料特性和生产力。翘曲变形的发生是由于热应力超过了材料的强度,从而使材料发生了塑性变形[36-37]。华南理工大学的张国庆等[38]针对不同支撑结构对LPBF成形零件的翘曲情况进行了研究,结果表明,优化支撑结构能有效减少零件的翘曲变形。

关于打印工艺对GH3536合金影响的研究在国内外已经广泛开展,人们针对LPBF工艺中常见的气孔、开裂、翘曲变形、锁孔和熔化不充分等相关问题展开了大量研究,其中孔隙率与微裂纹是当前研究的热点。目前的研究较多集中于通过改变工艺参数来消除GH3536合金样品的缺陷,从而获得满足使用要求的材料。

为了提升打印效率,Montero-Sistiaga等[39]研究了激光功率对LPBF制备的GH3536合金结构与性能的影响,他们发现:使用宽光束直径的高功率激光可将打印速率提升1.6倍(由6 mm3/s提升至16 mm3/s);当使用高功率激光时,LPBF的冷却速率降低,晶粒尺寸变大,得到的微观组织相对粗糙,从而使得材料的硬度与屈服强度下降。

加拿大滑铁卢大学增材制造实验室的Esmaeilizadeh等[40]通过调整扫描速度(550~2050 mm/s)制备了满足力学性能的GH3536合金零件。他们通过研究发现:当扫描速度较低时,LPBF制备的合金会出现锁孔缺陷;当扫描速度较高时,由于激光移动速度较快,会导致熔化不充分的缺陷出现。调整扫描速度后再次进行试验,结果表明:当扫描速度为1300 mm/s时,LPBF制备的GH3536合金不会出现锁孔与熔化不充分等缺陷,且合金的强度最大(700 MPa),但断裂应变较低;当扫描速度为850 mm/s时,制备的合金的断裂应变最大,约为65%。这是因为在LPBF制备的GH3536合金中存在固溶强化和晶粒细化两种强化机制,但调整打印速度后,存在带来缺陷的可能性,当存在缺陷(锁孔、未熔合)时,材料的力学性能可能不会提升反而下降。

针对LPBF制备的GH3536合金,澳大利亚莫纳什大学的Tomus等[41]研究了微量合金元素在裂纹形成过程中的作用。他们发现:裂纹的萌生主要发生在凝固过程中,与Si、C等微量合金元素的含量有关,与Mn元素无关;而裂纹的扩展主要发生在热循环过程中,通过降低Si、C元素含量可以有效减轻裂纹形成倾向。他们利用凝固理论中的经典热裂模型,成功地确定了热裂纹敏感性与微量合金元素含量之间的关系。通过优化LPBF参数,可以得到凝固后无微裂纹的微观组织,制造出来的零件就可以维持内部应变平衡,从而避免裂纹的形成和扩展。

山东大学的Han等[42]以掺杂有TiC纳米颗粒的GH3536合金粉末为原料开展了LPBF试验,他们发现TiC纳米颗粒减小了GH3536合金的热裂纹敏感性。这是因为TiC纳米颗粒可使小角度晶界增多,减轻热裂纹倾向。此外,他们还发现:加入TiC颗粒略微提高了合金的屈服强度;在没有足够的热残余应力的情况下,析出的碳化物是不足以引发热裂纹的。

4.3 LPBF GH3536合金的后处理

后处理是整个生产过程中十分重要的一步。打印态的工件常常会出现微裂纹、熔化不充分与气孔等缺陷,这些缺陷极大地限制了材料的发展与应用,通过后处理能使组织结构发生一定变化,对材料的性能有利。对LPBF制备的高温合金进行的后处理主要包括热处理与热等静压两大类。其中,热处理可使材料的熔池边界消除,残余应力释放,内部枝晶发生溶解并均匀化,如

![热处理后不同方向的显微组织[32]。 (a)垂直方向;(b)水平方向](/richHtml/lop/2021/58/17/1700008/img_6.jpg)

图 6. 热处理后不同方向的显微组织[32]。 (a)垂直方向;(b)水平方向

Fig. 6. Microstructures in different directions after heat treatment[32]. (a)In vertical direction; (b) in horizontal direction

热等静压是一种将样品放入惰性气体氛围中,在特定温度下施以各向同等的压力并保温一段时间的后处理技术。热等静压通过高温高压的环境,使材料内部的未熔颗粒熔化,并有效消除孔洞与裂纹。随着温度升高,晶粒发生长大并逐渐转变为等轴晶,在晶粒内部析出块状碳化物,在晶界处析出链状碳化物,如

![热等静压处理后不同方向的显微组织[37]。 (a)垂直方向;(b)水平方向](/richHtml/lop/2021/58/17/1700008/img_7.jpg)

图 7. 热等静压处理后不同方向的显微组织[37]。 (a)垂直方向;(b)水平方向

Fig. 7. Microstructures in different directions after hot isostatic pressing[37]. (a) In vertical direction; (b) in horizontal direction

Wang等[33]研究了LPBF GH3536合金在热等静压(HIP)前后的力学性能。LPBF GH3536合金的强度高于热轧GH3536合金,但断后伸长率低于热轧GH3536合金。对LPBF成形的GH3536合金在1107 ℃下保温4 h并施以100 MPa的各向等压的HIP处理,结果发现,HIP处理后,GH3536合金中不相连的孔洞闭合,未熔粉末与基体的结合增强,提高了成形件的疲劳极限强度。

Li等[44]研究了HIP对LPBF GH3536合金室温拉伸性能和显微组织的影响,并将分别在1100 ℃与1175 ℃条件下保温2 h并施以160 MPa压力进行HIP后的组织、性能进行了对比,结果发现:HIP处理有效消除LPB成形件中的微裂纹和孔洞缺陷,晶粒有所长大;随着HIP温度升高,晶粒逐渐变成等轴晶,同时在晶界和晶粒内部出现了沉淀相;HIP处理提高了试样的塑性,降低了试样的抗拉强度。

Tomus等[32]研究了热处理(HT)及HIP对LPBF GH3536合金室温拉伸性能及显微组织各向异性的影响(热处理工艺为1175 ℃保温2 h,空冷;HIP工艺为1175 ℃保温2 h并施以150 MPa的压力,随炉冷却)。他们将孔隙、枝晶、熔池边界、柱状晶、碳化物和位错作为影响试样力学性能的主要因素进行分析,结果表明:热处理对屈服强度的提高是通过亚晶界位错的重新排列实现的;热处理能使残余应力得到释放并使试样内部的枝晶和熔池边界消失,从而使得断后伸长率增大;HIP处理消除了试样内部的孔隙,使得试样的室温拉伸断后伸长率得到了提高;HIP+HT处理实现了断裂模式从塑性断裂到韧性断裂的转变,提高了试样的断后伸长率;柱状晶沿打印方向排列,导致了水平试样和垂直试样力学性能的各向异性。

通过前人的研究可以得出,虽然HIP处理和热处理都会降低GH3536合金试样的拉伸强度,但却会显著提高试样的断后伸长率,使合金的总体性能高于传统方法制备的GH3536合金。通常来说,LPBF工艺独具的特点使得在该工艺制备的试样中能观察到层叠交错的熔池边界线,正是这些熔池边界的存在影响了材料的力学性能。由于熔池之间的结合较弱,不同于晶界连接,因此LPBF GH3536合金零件的变形被认为是晶粒滑移与熔池滑移共同作用的结果。熔池之间以不同的角度结合,从而使得这些结合部分优先成为裂纹的萌生点,导致零件的断后伸长率较低。对LPBF GH3536合金进行后处理,可使熔池边界消除,碳化物析出,晶粒长大,从而使得GH3536合金的强度下降而塑性提高。

4.4 LPBF GH3536合金的力学性能

GH3536合金具有优异的抗氧化、耐腐蚀性能,以及良好的冷、热加工成形性能和焊接性能,长期使用温度可达到900 ℃,短时使用温度能达到1080 ℃,因此被广泛用于航空发动机高温部件的制造。在LPBF GH3536合金的研究中,其力学性能的相关研究是必不可少的,而目前的力学性能研究包含了屈服强度(σ0.2)、抗拉强度(σb)、疲劳强度、硬度、断后伸长率(δs)等力学性能指标。

查阅《中国航空材料手册》得到如

表 2. 技术标准规定的不同品种GH3536合金的力学性能指标[26]

Table 2. Mechanical properties of different varieties of GH3536 alloy stipulated in the technical standard[26]

| |||||||||||||||||||||||||||||||

在前文对LPBF GH3536合金的叙述中可以知道,LPBF GH3536合金与传统方法制备的GH3536合金在微观结构上有很大不同,LPBF工艺以其快速的冷却速度和较大的温度梯度得到了特殊的微观组织,从而对力学性能产生了影响。目前对LPBF GH3536合金力学性能的研究主要关注的是其室温拉伸性能和高温拉伸性能,大量的试验结果表明,LPBF GH3536合金的室温和高温拉伸性能普遍高于传统锻造GH3536合金。

Wang等[33]将LPBF GH3536合金与传统热锻GH3536合金的拉伸性能进行了对比,结果发现LPBF GH3536合金的强度明显高于热锻合金,但断后伸长率却明显小于热锻合金,并且水平方向上的伸长率较垂直方向上的小。Li等[44]的研究中也同样证实了这一点,这是由打印态GH3536合金在凝固时晶粒取向不同造成的,通过后处理能消除这一问题。不同状态LPBF GH3536合金在室温下的力学性能如

表 3. LPBF GH3536合金的室温力学性能[44]

Table 3. Room-temperature mechanical properties of GH3536 alloy prepared by LPBF[44]

|

数据显示,热处理与HIP处理虽然降低了合金的抗拉强度,但却显著提高了其断后伸长率,并且处理后的强度仍保持在传统GH3536合金的强度之上,极大地提升了材料的使用性。在经过HIP处理后,材料的抗拉强度降低,但塑性却得到了提升。这是由于经过HIP处理之后,GH3536合金试样内部的晶粒长大,并且随着HIP温度的升高,晶粒逐渐变成等轴晶;同时在晶粒内部和晶界处析出了M23C6相,有效减少了LPBF GH3536合金试样的内部孔隙和微裂纹缺陷,且链状M23C6相能有效提高材料的塑性和韧性[45]。此外,在HIP处理后,试样出现了水平方向强度大于垂直方向强度的现象。这是由于在LPBF工艺制备的GH3536合金中出现的微裂纹具有一定的方向性,而HIP消除了一部分微裂纹,从而在提高水平方向塑性的同时也提高了强度,导致水平方向的强度大于垂直方向[46]。热处理与HIP同属于后处理工艺,热处理通过消除熔池边界使更多的碳化物在晶界处析出,提高了材料的塑性,同时也降低了抗拉强度。

GH3536合金主要用于航空发动机热端部件,因此除了室温力学性能以外,其高温力学性能也是重要的性能指标。刘凯[47]研究了不同状态GH3536合金的高温力学性能差异,通过对LPBF GH3536合金与热轧GH3536合金在815 ℃条件下进行拉伸测试,得出了LPBF GH3536合金的高温力学性能,如

表 4. LPBF GH3536合金的高温力学性能[47]

Table 4. High-temperature mechanical properties of GH3536 alloy prepared by LPBF[47]

|

由

除了高温力学性能以外,高温持久性能也是衡量航空结构材料的关键性能指标。传统工艺制备的GH3536合金零件往往具有良好的高温持久性能。为了研究LPBF GH3536合金与传统工艺制备的GH3536合金在蠕变性能上的差异,李勇[49]对LPBF GH3536合金的管状试样与固溶态热轧棒材同时进行了高温蠕变性能检测(温度为815 ℃),得到的结果如

表 5. GH3536合金的高温蠕变性能[49]

Table 5. Creep properties of GH3536 alloy at high temperature[49]

|

试样1在815 ℃、85~125 MPa条件下的蠕变寿命明显长于热轧棒材,约为其蠕变寿命的6~12倍,而稳态蠕变速率相比棒材低2个数量级,断后伸长率低1个数量级。试样2与试样1相比蠕变寿命较低,但仍高于热轧板材。因此,在815 ℃条件下,LPBF GH3536合金拥有比固溶态GH3536合金热轧棒材更高的蠕变强度,但其蠕变塑性较差。

由于高温蠕变试验的温度处于碳化物形成温度区间,因此在试验过程中碳化物会在晶界处析出,而随着试验的进行,裂纹在碳化物中萌生,随后沿着晶界扩展,形成沿晶断口和大量沿晶界扩展的二次裂纹。链状碳化物连续分布在晶界处具有一定的强化作用,使材料在高温下具有良好的持久性能,而块状碳化物则无法起到强化效果。

5 结束语

国内外已开展了大量关于GH3536合金LPBF 3D打印的研究工作,在工艺参数开发、组织结构、力学性能和热处理方面均开展了系列研究。本文主要对现有研究进展进行归纳总结,以了解和掌握3D打印GH3536合金的组织结构特点和材料性能以及如何通过后处理实现对组织和性能的调控。现有研究结论表明,采用合适的工艺参数可以制备出性能较好的GH3536合金,实现复杂零件的近净成形。目前对于GH3536合金的LPBF工艺的优化主要是致力于消除微裂纹和孔隙缺陷,通过降低缺陷获得较高的材料性能。通过对打印参数进行优化以及对后处理进行调控能够达到改善组织、消除缺陷和优化性能的目的。然而,目前关于3D打印GH3536合金性能的研究,仍主要集中在室温力学性能的研究上,对其高温力学性能的关注还不够。高温使用性能是高温合金的重要评价指标,因此,未来应全面研究3D打印GH3536合金的力学性能,包括疲劳性能和持久性能,重点关注高温拉伸性能和高温蠕变等力学行为,形成对3D打印GH3536合金的全面深入认识。目前关于GH3536合金增减材复合制造技术的研究还鲜有报道,缺乏对相关工艺的研发和积累。而对于GH3536这类典型航空材料而言,复合制造技术的开发十分必要,这将是LPBF技术在航空航天领域推广应用的重要发展方向。

[1] 师昌绪, 仲增墉. 我国高温合金的发展与创新[J]. 金属学报, 2010, 46(11): 1281-1288.

Shi C X, Zhong Z Y. Development and innovation of superalloy in China[J]. Acta Metallurgica Sinica, 2010, 46(11): 1281-1288.

[2] 唐中杰, 郭铁明, 付迎, 等. 镍基高温合金的研究现状与发展前景[J]. 金属世界, 2014(1): 36-40.

Tang Z J, Guo T M, Fu Y, et al. Research present situation and the development prospect of nickel-based superalloy[J]. Metal World, 2014(1): 36-40.

[3] 李小丽, 马剑雄, 李萍, 等. 3D打印技术及应用趋势[J]. 自动化仪表, 2014, 35(1): 1-5.

Li X L, Ma J X, Li P, et al. 3D printing technology and its application trend[J]. Process Automation Instrumentation, 2014, 35(1): 1-5.

[4] 刘建书. 选择性激光烧结数值模拟与加工仿真[D]. 南昌: 华东交通大学, 2011. 10.15385/yb.miracle.2011

Liu J S. Numerical simulation and machining emulation of selective laser sintering[D]. Nanchang: East China Jiao Tong University, 2011.

[5] 池敏. 金属激光选区熔化增材制造数值模拟与实验研究[D]. 上海: 华东理工大学, 2019. 10.21661/r-497961

Chi M. Numerical and experimental research of selective laser melting additive manufacturing for metal material[D]. Shanghai: East China University of Science and Technology, 2019.

[6] 卢秉恒, 李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化, 2013, 42(4): 1-4.

Lu B H, Li D C. Development of the additive manufacturing (3D printing) technology[J]. Machine Building & Automation, 2013, 42(4): 1-4.

[9] 巩水利, 锁红波, 李怀学. 金属增材制造技术在航空领域的发展与应用[J]. 航空制造技术, 2013, 56(13): 66-71.

Gong S L, Suo H B, Li H X. Development and application of metal additive manufacturing technology[J]. Aeronautical Manufacturing Technology, 2013, 56(13): 66-71.

[10] 祝弘滨, 刘昱. 金属3D打印技术在轨道交通装备领域的应用研究现状[J]. 现代城市轨道交通, 2019(10): 77-81.

Zhu H B, Liu Y. Current research status of metal prototyping manufacturing (3D-printing) technology application in rail transit equipment[J]. Modern Urban Transit, 2019(10): 77-81.

[11] 杨永强, 宋长辉, 王迪. 激光选区熔化技术及其在个性化医学中的应用[J]. 机械工程学报, 2014, 50(21): 140-151.

Yang Y Q, Song C H, Wang D. Selective laser melting and its applications on personalized medical parts[J]. Journal of Mechanical Engineering, 2014, 50(21): 140-151.

[12] 杨延华. 增材制造(3D打印)分类及研究进展[J]. 航空工程进展, 2019, 10(3): 309-318.

Yang Y H. Analysis of classifications and characteristic of additive manufacturing (3D print)[J]. Advances in Aeronautical Science and Engineering, 2019, 10(3): 309-318.

[14] 西门子. 西门子3D打印技术在发电装备制造中的应用[J]. 世界制造技术与装备市场, 2017(2): 82-84.

. Application of Siemens 3D printing technology in power generation equipment manufacturing[J]. World Manufacturing Engineering & Market, 2017(2): 82-84.

[15] 史玉升, 鲁中良, 章文献, 等. 选择性激光熔化快速成形技术与装备[J]. 中国表面工程, 2006, 19(S1): 150-153.

Shi Y S, Lu Z L, Zhang W X, et al. The technology and equipment of selective laser melting[J]. China Surface Engineering, 2006, 19(S1): 150-153.

[16] 何兴容, 杨永强, 王迪, 等. 选区激光熔化直接成型个性化牙冠牙桥研究[J]. 激光技术, 2010, 34(1): 1-4.

[17] 杨永强, 王迪, 吴伟辉. 金属零件选区激光熔化直接成型技术研究进展[J]. 中国激光, 2011, 38(6): 0601007.

[18] 胡泽华, 宋长辉, 刘林青, 等. 镍钛合金激光选区熔化成形技术研究进展[J]. 中国激光, 2020, 47(12): 1202005.

[19] 张宏琦, 汪超, 何磊. 增材制造HX合金喷嘴微观组织及缺陷控制研究[J]. 热力透平, 2019, 48(3): 218-222, 238.

Zhang H Q, Wang C, He L. Investigation on microstructure and defects control of nickel-based superalloy Hastelloy-X obtained by selective laser melting process[J]. Thermal Turbine, 2019, 48(3): 218-222, 238.

[20] 林鑫, 黄卫东. 高性能金属构件的激光增材制造[J]. 中国科学: 信息科学, 2015, 45(9): 1111-1126.

Lin X, Huang W D. Laser additive manufacturing of high-performance metal components[J]. Science China: Information Sciences, 2015, 45(9): 1111-1126.

[21] 果春焕, 王泽昌, 严家印, 等. 增减材混合制造的研究进展[J]. 工程科学学报, 2020, 42(5): 540-548.

Guo C H, Wang Z C, Yan J Y, et al. Research progress in additive-subtractive hybrid manufacturing[J]. Chinese Journal of Engineering, 2020, 42(5): 540-548.

[22] Chang Y C, Pinilla J M, Kao J H, et al. Automated layer decomposition for additive/subtractive solid freeform fabrication[C]//Proceedings of Solid Freeform Fabrication Symposium. [S.l.:s.n.], 1999: 111-120.

[23] 高孟秋, 赵宇辉, 赵吉宾, 等. 激光增减材交互中基体温度状态对表面质量影响研究[J]. 中国激光, 2020, 47(8): 0802011.

[24] 赵建光, 侯娟, 熊孝经. 基于激光直接沉积技术的增减材复合制造核用304L不锈钢接头性能研究[J]. 电焊机, 2020, 50(7): 39-45, 148-149.

Zhao J G, Hou J, Xiong X J. Research on joint performance of 304L stainless steel used in nuclear industry via an additive and reductive hybrid manufacturing based on laser direct deposition technology[J]. Electric Welding Machine, 2020, 50(7): 39-45, 148-149.

[25] 李帅. 增减材复合制造钛合金铣削特性研究[D]. 大连: 大连理工大学, 2018. 10.1515/9783110608144

Li S. The study on the milling characteristic for titanium alloy in additive/subtractive hybrid manufacturing[D]. Dalian, China: Dalian University of Technology, 2018.

[26] Editorial Committee of “China Aviation Material Handbook”. China aviation material handbook (volume 2) [M]. Beijing: China Standard Press, 2001: 224-237.

《中国航空材料手册》编辑委员会.中国航空材料手册(第2卷)[M]. 北京: 中国标准出版社, 2001:224-237. 10.1007/978-3-476-02752-8_10

[27] 王文丰. GH3536合金喷嘴壳体精锻工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2017. 10.29252/jafm.73.245.27675

Wang W F. Study on precision forging process of GH3536 alloy nozzle shell[D]. Harbin: Harbin Institute of Technology, 2017.

[28] 刘晓娟. 高温合金薄壁机匣焊接应力变形控制及加工工艺优化[D]. 哈尔滨: 哈尔滨工业大学, 2018. 10.1515/9783110608144

Liu X J. Welding stress/deformation control and processing technology optimization of thin-wall casing of high temperature alloy[D]. Harbin: Harbin Institute of Technology, 2018.

[29] Zhao J C, Larsen M, Ravikumar V. Phase precipitation and time-temperature-transformation diagram of Hastelloy X[J]. Materials Science and Engineering A, 2000, 293(1/2): 112-119.

[30] 赵会彬, 冯微, 周同金. 大型镍基高温合金铸件中初生M6C碳化物的分布规律[J]. 铸造技术, 2017, 38(6): 1288-1291.

Zhao H B, Feng W, Zhou T J. Distribution of primary M6C carbide in large nickel-based superalloy casting[J]. Foundry Technology, 2017, 38(6): 1288-1291.

[31] 易毅杰. 镍基合金中碳化物稳定性及高温弹性性能的理论研究[D]. 厦门: 厦门大学, 2017. 10.5176/2251-2039_ie17.32

Yi Y J. Theoretical studies on stabilities and high-temperature elastic properties of carbides in Ni-based superalloys[D]. Xiamen, China: Xiamen University, 2017.

[35] 吴伟辉, 杨永强, 王迪. 选区激光熔化成型过程的球化现象[J]. 华南理工大学学报(自然科学版), 2010, 38(5): 110-115.

Wu W H, Yang Y Q, Wang D. Balling phenomenon in selective laser melting process[J]. Journal of South China University of Technology (Natural Science Edition), 2010, 38(5): 110-115.

[37] 陈勇, 陈辉, 姜亦帅, 等. 高性能金属材料激光增材制造应力变形调控研究现状[J]. 材料工程, 2019, 47(11): 1-10.

Chen Y, Chen H, Jiang Y S, et al. Research progress in stress and deformation control in laser additive manufacturing for high-performance metals[J]. Journal of Materials Engineering, 2019, 47(11): 1-10.

[38] 张国庆, 杨永强, 张自勉, 等. 激光选区熔化成型零件支撑结构优化设计[J]. 中国激光, 2016, 43(12): 1202002.

[43] 张永志, 侯慧鹏, 彭霜, 等. 激光选区熔化Hastelloy X合金的显微组织与拉伸性能的各向异性[J]. 航空材料学报, 2018, 38(6): 50-56.

Zhang Y Z, Hou H P, Peng S, et al. Anisotropy of microstructure and mechanical properties of Hastelloy X alloy produced by selective laser melting[J]. Journal of Aeronautical Materials, 2018, 38(6): 50-56.

[45] 薛珈琪, 陈晓晖, 雷力明. 激光选区熔化GH3536合金组织对力学性能的影响[J]. 激光与光电子学进展, 2019, 56(14): 141401.

[47] 刘凯. 热等静压工艺对SLM成形GH3536合金的组织及性能影响[D]. 北京: 机械科学研究总院, 2018. 10.15407/fm25.04.748

Liu K. Impact of HIP on the structure and property of GH3536 alloy formed by SLM[D]. Beijing: Central Academy of Mechanical Sciences, 2018.

[48] 郑寅岚, 何艳丽, 陈晓晖, 等. 选区激光熔化成形GH3536合金的高温拉伸性能及断裂行为分析[J]. 中国激光, 2020, 47(8): 0802008.

[49] 李勇. GH3536合金选区激光熔化成形行为及高温性能研究[D]. 北京: 机械科学研究总院, 2019. 10.3788/lop56.141401

Li Y. Research on forming behavior and high temperature properties of GH3536 superalloy by selective laser melting technology[D]. Beijing: Central Academy of Mechanical Sciences, 2019.

Article Outline

闵师领, 侯娟, 张恺, 黄爱军. 激光粉末床技术制造GH3536合金研究现状[J]. 激光与光电子学进展, 2021, 58(17): 1700008. Shiling Min, Juan Hou, Kai Zhang, Aijun Huang. Laser Powder Bed Fusion of GH3536 Alloy[J]. Laser & Optoelectronics Progress, 2021, 58(17): 1700008.

![LPBF成形原理图[8]](/richHtml/lop/2021/58/17/1700008/img_1.jpg)

![Zhao等绘制的GH3536合金的TTT曲线[29]](/richHtml/lop/2021/58/17/1700008/img_2.jpg)