齿轮视觉检测仪器与技术研究进展  下载: 1066次特邀综述

下载: 1066次特邀综述

1 引言

齿轮是应用广泛的基础件,其质量直接影响齿轮传动系统的承载能力和寿命等。齿轮检测是分析齿轮加工误差来源、提高齿轮加工精度、保证齿轮产品质量的必备手段。

齿轮测量可分为接触式测量和非接触式测量[1]。由于齿轮形状复杂,精度要求高,传统的非接触式测量方法难以满足齿轮测量精度要求,因此传统的齿轮检测设备通常采用接触式测量方式。应用广泛的齿轮测量中心和齿轮双啮检查仪分别是齿轮分析式测量设备和综合式测量设备,均为接触式测量方式。随着计算机技术和视觉测量技术的进步,机器视觉测量精度逐渐提高[2],在一些场合已经可以满足齿轮检测的需求。相对于接触式测量,机器视觉测量具有效率高、信息全、稳定性好、可识别缺陷等优点[3],在齿轮测量领域应用越来越广泛。近年来出现了影像仪、闪测仪、computer vision gear measurement(CVGM)仪器、在线检测设备等多种基于机器视觉技术的齿轮检测仪器,它们既可以实现齿轮综合式检测,又可以实现齿轮分析式测量,更能进行齿轮缺陷检测。

接触式测量属于串联测量模式,通过测量齿面上一系列点来完成某种测量目标[4],测量效率较低,大批量齿轮的在线全检是个挑战。此外,接触式测量方法只能测量齿轮的尺寸和精度,难以进行齿轮缺陷检测[5]。目前齿轮产品的外观缺陷主要依靠肉眼筛查,一些细微缺陷还要借助放大镜、工具显微镜等辅助设备进行识别,这些设备检测效率低、误检率高,且无法对缺陷进行准确分类和溯源。

齿轮视觉检测属于并联测量模式,一次测量可获取整个区域内的几何要素和外观缺陷数据,检测速度得到极大提升,可以用于大批量齿轮的全检;更重要的是能同时进行齿轮精度测量和齿轮缺陷在线检测[6]。基于视觉的齿轮精度测量是齿轮精度理论[7]与机器视觉技术的有机结合,文献[8]中的方法将我国首创的齿轮整体误差理论[9]融入齿轮视觉检测技术中,大大拓展了对齿轮误差的分析能力。齿轮缺陷在线视觉检测技术可实现对大批量齿轮的100%全检,柔性和自动化程度高,既能实时反映生产状态,及时预警,也方便管理者掌控一定周期内产品质量变化,还可以根据大数据做进一步的质量评估、产能分析和工艺优化。

2 齿轮视觉检测仪器

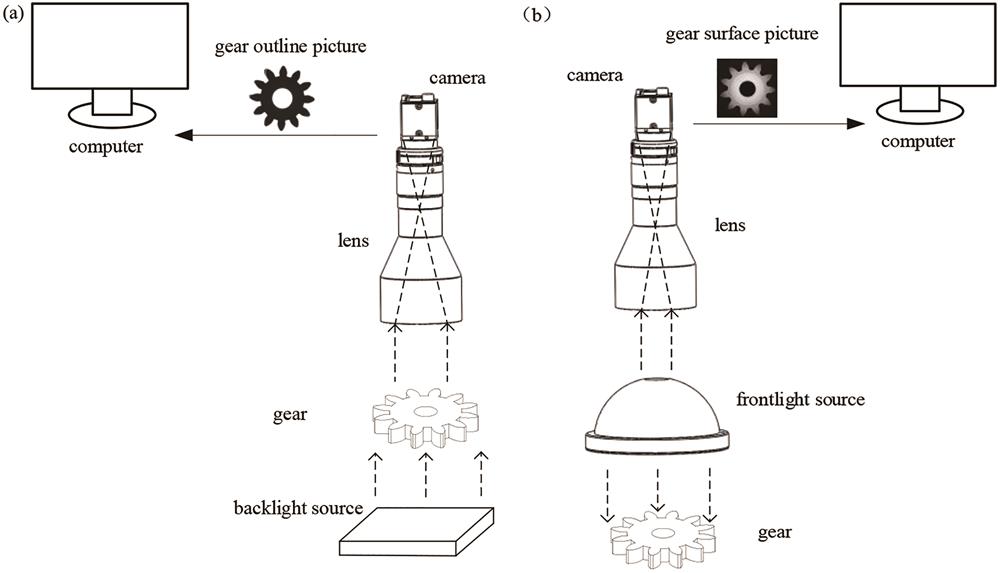

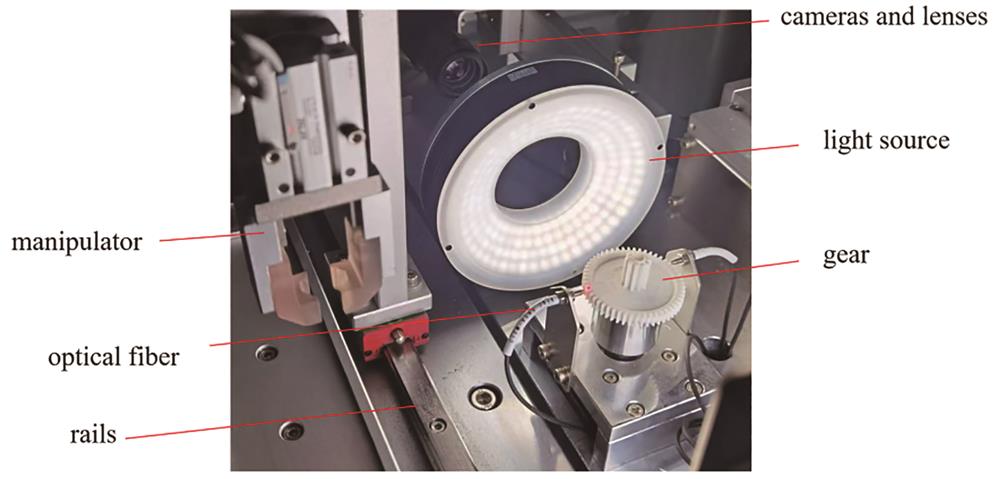

如

图 1. 齿轮视觉检测仪器构成。(a)齿轮精度测量系统;(b)齿轮缺陷检测系统

Fig. 1. Composition of the gear visual inspection instrument. (a) Gear accuracy measuring system; (b) gear defect inspection system

几十年来,齿轮视觉检测仪器经历了从只能“离线抽检”齿轮的“个别尺寸”,到结合齿轮精度理论做出齿轮“精度评定”,再到可以在生产现场“在线检测”的跨越,从通用仪器演变为专用仪器。常见的通用仪器有影像仪、闪测仪等,专用仪器有CVGM仪器、齿轮在线检测设备等。

2.1 影像仪

影像仪(VMM)是小零件行业应用广泛的通用视觉检测仪器,可用于测量齿轮外径、孔径等几何尺寸。影像仪有手动式和自动式之分。手动式影像仪的成本较低,但调光、对焦、选点、修正等都依赖人工操作;测量齿轮时,需要人工取点来拟合齿顶圆、齿根圆等几何要素。

世界上第一台由电机驱动的自动影像测量系统是1977年由美国View Engineering公司研发的“RB-1”系统[10]。目前,国内外有众多企业生产自动式影像仪,典型有瑞典海克斯康、德国蔡司、日本三丰、深圳中图仪器、贵阳新天光电、苏州天准科技等。自动式影像仪在工作台的X、Y和Z轴方向可以精确移动,能够实现自动对焦,测量精度更高。通过示教或编程可以实现齿轮测量中的自动取点,但操作过程较为复杂,对操作人员要求高。自动式影像仪一般没有齿轮测量专用软件,能够测量的齿轮指标不全,不能进行精度评价和分析。

传统影像仪视场一般较小,为了获取整个齿轮端面轮廓,需要进行图像拼接。手动式影像仪进行图像拼接时效率低、难度大,精度也较差。自动式影像仪可以实现图像的自动拼接,效率较高,但拼接成的图像存在亮度、对比度不均匀的现象,尺寸测量精度同样受到影响。

2.2 闪测仪

近年来,市面上出现一种新型的一键式影像测量仪(闪测仪),视场范围大,可以一次测量多个零件。日本基恩士的IM-8000闪测仪可在数秒内同时完成最多100个目标物、300个部位的测量,可以任意摆放工件,一键自动识别,自动匹配测量。独特的亚像素处理技术可使图像分辨率达0.01 pixel,测量精度达±2 μm。深圳中图仪器的VX8000系列闪测仪也可实现同等级的测量精度。此外,闪测仪还可导入CAD图,通过“比较测量”识别缺陷,如将实际齿廓图像与标准CAD图的齿廓对比,可以得到缺齿、断齿等缺陷信息。闪测仪的测量效率相比传统影像仪显著提升,但价格昂贵,同样缺少齿轮精度评价专门功能。

2.3 CVGM仪器

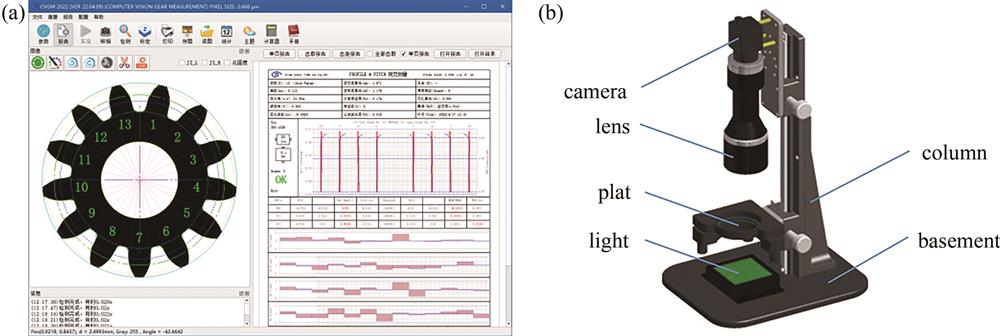

对于模数0.2 mm以下的小模数齿轮,难以使用接触式方法测量齿廓、齿距、公法线长度等关键参数;现有影像式测量设备不能给出齿轮精度评价报告。如

图 2. CVGM小模数齿轮测量系统。(a)CVGM软件;(b)CVGM系统

Fig. 2. CVGM fine module gear measuring system. (a) CVGM software; (b) CVGM instrument

如

2.4 齿轮在线检测设备

齿轮视觉在线检测设备一般都具有分选功能,根据检测结果把被测产品分成合格品、不合格品,或按齿轮精度等级分类,或按缺陷类型分类。该类设备结构形式有三种:直接集成在齿轮产品传送带上方,结构较简单;使用专用上下料机械手和其他辅助机构,结构最复杂;采用玻璃转盘式结构,应用最广泛。

文献[12]介绍了位于传送带上方的齿轮视觉在线检测设备,如

图 5. 使用机械手和自动装置的齿轮视觉检测设备

Fig. 5. Gear visual inspection equipment using manipulator and automatic device

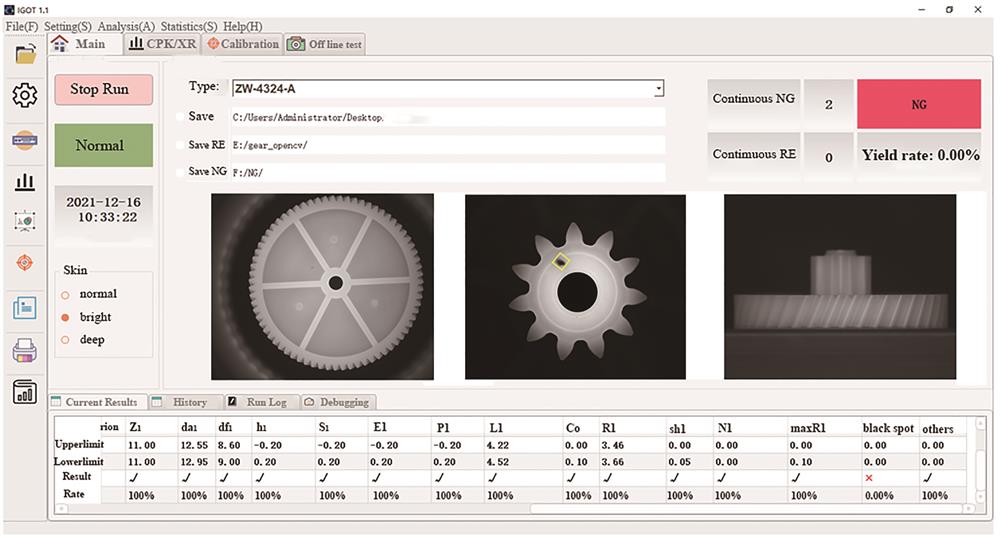

本团队[13]研制了玻璃转盘式的注塑齿轮在线检测分选系统,如

图 7. 注塑齿轮在线检测分选系统软件界面

Fig. 7. Software interface of on-line inspection and sorting system for injection molded plastic gears

3 齿轮视觉检测技术

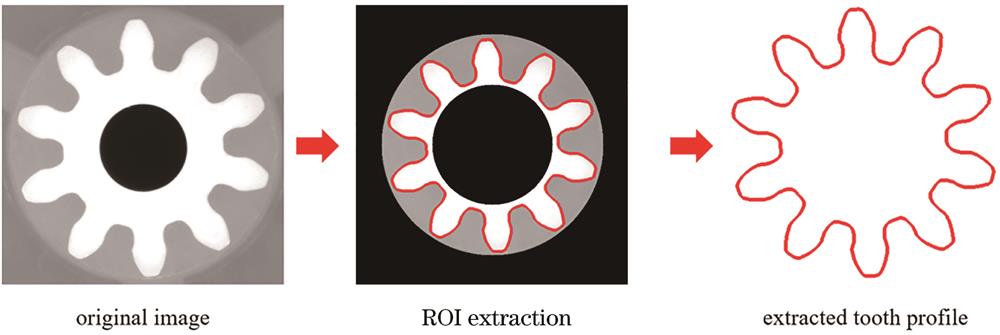

齿轮视觉检测技术是齿轮视觉检测仪器的核心,涉及光学、电子学、计算机图形学、齿轮几何学等多个学科,内容覆盖光学成像、图像处理、软件工程、工业控制、传感器、齿轮精度理论等。近几年,与齿轮视觉检测技术相关的新技术、新理论、新方法大量出现,在多个核心问题上取得了重要的研究进展。齿轮视觉检测技术既有一般视觉检测的共性问题,又有齿轮视觉检测中的特殊问题。齿轮视觉检测的工作流程包括图像采集、图像预处理、边缘检测、齿轮精度评定或齿轮缺陷分析等,其中图像采集、图像预处理、特征提取、图像分割、边缘检测、亚像素算法等属于通用的视觉检测技术,而齿轮精度评定和齿轮缺陷识别属于齿轮视觉检测技术的个性问题。

这里先从图像采集系统(硬件)和图像处理算法(软件)两个方面综述与齿轮视觉检测技术相关的共性问题的研究进展,然后从齿轮精度测量和齿轮缺陷检测两个方面介绍齿轮视觉检测技术中个性问题的研究进展。

3.1 图像采集系统

图像采集系统一般由计算机(主机)、图像采集卡、工业相机、镜头、光源等组成。工业相机按照传感器芯片种类可分为CCD相机和CMOS相机两种,传统上CCD相机效果更好,但随着技术的发展,目前在一般应用场合CMOS相机基本已经取代了CCD相机。相机数据接口常见的有GigE接口、USB接口(USB2.0和USB3.0)、Cameralink接口等。其中采用GigE或USB接口的工业相机可以直接通过线缆与主机通讯,不需要数据采集卡;而其他接口如Camerlink接口的相机则需要配备图像采集卡才能与主机通讯。

常用的工业镜头按等效焦距分类主要有广角、长焦、中焦、远心、微距镜头等。一般远心镜头的畸变更小,景深更大,可以消除“近大远小”的测量误差,更适合进行高精度的尺寸测量,因此在齿轮视觉检测领域使用最多的镜头为远心镜头。但远心镜头通常价格较高,对精度测量要求不高时,可用普通镜头替代。

视觉检测领域常用的光源有点光源、面光源、条形光源、环形光源、穹顶光源、同轴光源等类型,其作用主要有强化特征和弱化背景、突出测量特征、提高图像信息、简化算法、降低系统设计的复杂度、提高系统的检查精度和效率。在齿轮精度测量领域常用的光源主要是面光源,面光源的光线具有更好的方向性,均匀性更好,齿廓更清晰;在齿轮缺陷检测领域主要使用穹顶光源、环形光源和同轴光源等,这些光源可使整个齿轮端面图像的照度十分均匀,突出缺陷特征。

齿轮视觉检测的核心问题是测量精度和检测效率,这两个问题都与图像采集系统密切相关。为了提高测量精度,应当选用分辨率更高的相机;为了提高检测效率,需要选择分辨率低的相机,以减少需要处理的数据量,提高软件计算速度。精度和效率是一对矛盾,通过选用运算能力更强的计算机和改进图像处理算法的效率,可以部分地解决精度和效率的矛盾问题。无论是为了提高检测精度还是为了提高检测效率,选用精度更好的镜头和更加稳定的光源都可以改善整体的性能指标。

3.2 图像处理算法

齿轮视觉检测技术中用到的图像处理算法有图像预处理、边缘检测、亚像素定位、特征提取和模式识别等。其中图像预处理方法与机器视觉其他应用场合的预处理方法基本相同。

3.2.1 边缘检测算法

齿轮视觉检测中常采用的边缘检测方法有经典微分算子、小波变换和数学形态学[14-16]。边缘检测算法能够把齿轮二维端面图像中的关键轮廓提取出来,得到轮廓像素点的坐标集合。根据轮廓点的坐标信息和相机标定参数就可以精确计算出齿轮的特征尺寸,包括齿顶圆直径、齿根圆直径、内孔直径、齿高、齿厚和齿距等。

1)经典微分算子

图像边缘一般是图像灰度变化率最大的位置,因此可用一阶/二阶导数来检测边缘,由此诞生了一系列经典微分算子。根据微分的阶数可以将经典微分算子分为两类:一类是通过寻找图像灰度值的一阶导数极值点来确定边界的一阶微分算子,有Roberts算子、Prewitt算子、Sobel算子、Canny算子[17];另一类是根据图像二阶导数的零点来寻找边界的二阶微分算子,有Laplacian算子、LoG(Laplacian-of-Gaussian)算子、DoG(Difference-of-Gaussian)算子。对这些经典微分算子在齿轮边缘检测中的性能进行了比较,如

表 1. 经典微分算子在齿轮边缘检测中的性能比较

Table 1. Performance comparison of classical differential operators in gear edge detection

|

Canny算子采用双阈值和非极大值抑制策略提升对噪声的抗干扰性,具有滤波、增强、检测多个阶段的优化,是性能最优良的微分算子[18-19]。对于齿轮图像,采用Canny算子提取的齿廓信息最完整,最接近实际齿廓,如

2)小波变换

小波变换具有良好的时频局部化特性和多尺度特性。良好的时频局部化特性使其特别适用于检测突变信号[20-21],而图像中的突变信号对应边缘,因此小波变换也适用于图像边缘检测。文献[22]利用Harr小波函数对齿轮图像进行重构,再结合Canny算子提取重构图像的齿廓,比单独采用Canny算子有更优的效果。多尺度特性使其能很好地抑制噪声。图像中的噪声和边缘都属于高频分量,经典微分算子引入各种形式的微分运算后必然对噪声较为敏感,而随着尺度的增加,噪声引起的小波变换的模的极大值迅速减小,而边缘的模值不变,这一特性可以很好地抑制图像噪声。文献[23]提出一种基于Curvelet变换的尺度与方向相关性联合降噪方法,该方法对齿轮图像进行降噪处理,在继承小波变换多尺度降噪的基础上,同时进行尺度内方向相关性降噪,可以为齿轮边缘检测提供高质量的输入图像。因此,小波变换是一种齿轮图像边缘提取的有效方法。

3)数学形态学

数学形态学是基于积分几何和几何概率理论建立的关于图像形状和尺寸的研究方法,其实质是一种非线性滤波方法,通过物体形状集合与结构元素之间的相互作用对图像进行非线性滤波[24]。由于数学形态学提取边缘时容易造成间距小的低灰度轮廓的错位和合并,因此常将其与微分算子提取出的轮廓加权融合。文献[25]就提出了一种融合Canny算子和数学形态学的含噪声齿轮图像边缘检测算法,分别采用改进的Canny算子和多尺度多结构元素灰度形态学边缘检测算子提取边缘;然后对两幅边缘图像进行了小波分解,得到各层子图像;最后对子图像进行自适应加权融合,并使用小波逆变换重构图像得到最终的边缘检测图像。文献[26]采用数学形态学中的四邻域腐蚀法提取出边缘宽度,并将其作为单个像素的轮廓,测量分度圆直径为5 mm以下的齿轮的齿顶圆直径和齿根圆直径,与千分尺测量结果差值的绝对值在2 μm以内。

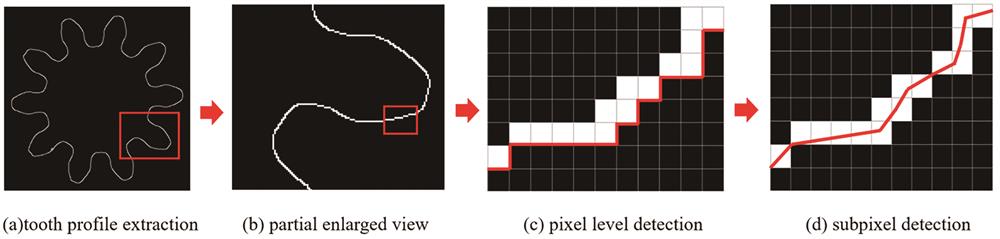

3.2.2 亚像素定位算法

数字图像是以离散化的像素形式存在的,传统边缘检测算法的测量分辨率只能达到一个像素级,提取出的边缘由像素块构成,边缘定位精度不高,如

亚像素定位算法主要有三类:矩方法、插值法和拟合法[27-33]。

1)矩方法

矩方法计算简便,应用于齿轮边缘检测可以减小测量误差。文献[27]提出一种利用前三阶灰度矩进行亚像素边缘定位的算法,这是文献中最早提出的矩方法。随后基于空间矩、Zernike正交矩的方法也相继被提出。文献[28]利用基于Zernike矩的齿廓边缘检测算法,对齿顶圆直径为49.751 mm、齿数为23的齿轮测得的齿顶圆直径、齿根圆直径的相对误差在0.02%以内,齿距累积总偏差的相对误差约5.15%。文献[29]提出一种基于灰度矩的亚像素边缘检测算法,该算法以邻域窗口的灰度均方差积表示边缘强度,灰度重心所在的方向表示灰度变化的方向,在初始边缘的基础上按求取的灰度变化方向划分为八个区域,构建一维灰度矩模型解算亚像素边缘位置,对于噪声系数为0.005的模拟图像,该算法的绝对定位误差为0.013 pixel。文献[30]提出了一种复合亚像素边缘检测方法,该方法基于orthogonal Fourier-Mellin moment(OFMM),可为后续齿廓缺陷检测提供精确的齿廓形状。

2)插值法

插值法运算速度快,应用于齿轮在线检测设备能够满足生产节拍的要求。插值法的核心是对像素点的灰度值或灰度值的导数进行插值,以增加信息。德国MVtec公司开发的著名机器视觉算法包Halcon在工业领域应用广泛,其中的亚像素边缘检测算子采用的就是插值法。文献[31]基于Halcon算法包中的亚像素边缘检测算子,开发了一套齿轮测量应用程序,可以得到齿廓亚像素点集合,并设定条件剔除假边缘,最终得到齿顶圆直径等参数。

3)拟合法

拟合法对噪声不敏感,适用于噪声较多的齿轮图像,但求解速度较慢。拟合法是通过对像素坐标和灰度值进行理想边缘模型拟合来获得亚像素边缘的[32]。文献[33]提出一种基于高斯积分曲面拟合的亚像素边缘定位算法,可最大限度地消除噪声的影响,与原有高斯拟合算法相比,该算法通过坐标变换简化了曲面拟合问题,计算速度提高1倍,可以满足五级精度的渐开线直齿圆柱齿轮的齿廓偏差测量要求。

3.2.3 特征提取和模式识别算法

缺陷检测算法一般由图像预处理、图像分割、特征提取和模式识别等步骤组成,其中特征提取和模式识别是缺陷检测的关键环节。

特征提取的有效性对后续目标缺陷识别精度、计算复杂度、检测鲁棒性等均有重大影响。常用的特征提取算法可以分为三种,分别是基于纹理、颜色和形状的特征提取算法。提取完特征后,还需采用模式识别算法对缺陷进行区分。模式识别算法主要有匹配识别和分类识别两类。齿轮缺陷检测常用的匹配识别算法有FAST和SIFT算法等,常用的分类识别算法有基于人工神经网络或支持向量机的算法。文献[34]提出了一种基于FAST-Unoriented-SIFT提取算法和BoW(Bag-of-Words)模型的行星齿轮故障识别方法,该方法将原始振动信号转换为灰度图像后,通过FAST-Unoriented-SIFT算法直接提取灰度图像中的特征。FAST-Unoriented-SIFT算法结合了FAST和SIFT算法的优点,忽略了特征的方向。最后在提取的特征的基础上建立BoW模型,该方法对齿轮故障的整体识别率达98.67%。文献[35]提出了一种改进的GA-PSO算法,称为SHGA-PSO算法,先经过图像分割算法提取齿轮的几何形状、纹理和颜色特征,再重建BP神经网络,并使用SHGA-PSO算法优化结构和权重。SHGA-PSO算法对坏齿、划痕、磨损和裂纹4种不同的齿轮缺陷样本的识别正确率在94%以上。文献[36]基于YOLO-v3网络实现了对金属齿轮端面凸起、凹陷和划痕三种缺陷的快速检测和定位,对每幅图像的平均检测时间为77 ms,对三种缺陷的平均精确度(AP)和平均召回率(mean recall)分别为93%和91%,检测效果如

3.3 齿轮精度测量

齿轮形状复杂,精度要求高。为保证齿轮产品质量,需要控制的齿轮精度指标有齿距偏差、齿廓偏差、螺旋线偏差、齿厚、齿圈跳动等,其中除螺旋线偏差外,其他精度指标都可以用齿轮端截面轮廓数据进行计算。齿轮精度测量主要有两个问题需要解决,一是通过图像处理获得被测齿轮的精确的端面轮廓信息,二是根据齿轮精度理论和相关齿轮精度标准[11,37]计算齿轮各项偏差值并给出齿轮精度评定结果。

通过齿轮精度等级,可以确定对视觉检测系统的测量精度要求。以齿数20、模数1 mm、5级精度的直齿圆柱齿轮为例,其齿距累积总偏差为11 μm,齿廓总偏差为4.6 μm。按测量仪器精度为被测指标允差的1/3~1/5估算,测量5级精度齿轮的测量仪的精度应优于1.6 μm。这对视觉测量而言,是非常困难的。

齿轮视觉测量精度依赖于测量系统的硬件和数据处理算法。由于所用相机、镜头等图像采集系统硬件和图像处理算法等软件的不同,以及被测对象齿轮的尺寸参数和精度要求不同,齿轮视觉检测系统的测量精度的差异很大,但在齿轮被测项目评定方面,都是根据齿轮精度相关标准进行的。

文献[38]依据齿轮精度标准ISO1328-1,给出了视觉测量齿距偏差和齿廓偏差的评定方法,对模数为0.5 mm的8级精度直齿轮测得的齿距偏差、齿廓偏差与齿轮测量中心的测量结果差值最大为4 μm。文献[39]采用视觉测量方法测量模数为2 mm、齿数为90的齿轮,齿廓总偏差5次测量的标准差为0.028 μm,取得了很好的测量重复性。文献[40]提出了视觉测量齿轮的公法线长度的方法,其测量精度能够满足工程应用要求。

齿轮精度视觉测量方面,国外研究进展[41-42]与国内基本相当,研究内容类似。

值得指出,Werth公司推出的基于光纤测头的微小模数齿轮测量设备[43]采用了接触式测量和视觉检测技术相结合的方法,该方法既具有视觉测量的特点,可借助视觉引导实现对微小齿槽的测量;又具有接触式测量的特点,需要用光纤测球扫描齿轮轮廓,测量精度较高但效率较低。由于仪器价格高,这种基于光纤测头的齿轮测量仪器实际应用较少。

除了齿廓偏差、齿距偏差、齿厚等轮齿精度指标外,齿轮视觉测量技术还可以获得齿轮的形位误差。GB/T 1182—2018规定齿轮图纸中通常要标注内孔圆度、端面跳动或垂直度、分度圆跳动等的形位公差,这些都可以通过视觉测量完成。此外,近年来出现了基于视觉方法的齿轮表面粗糙度测量研究。文献[44]提出一种基于卷积神经网络(CNN)建立粗糙度参数Ra与处理后的齿轮感兴趣区域(ROI)图像之间关系的方法,该方法可以在无需人工参与的情况下自动检测齿轮表面粗糙度,平均测量时间约为0.5 s,比使用接触探针测量齿面粗糙度的方法快40倍。

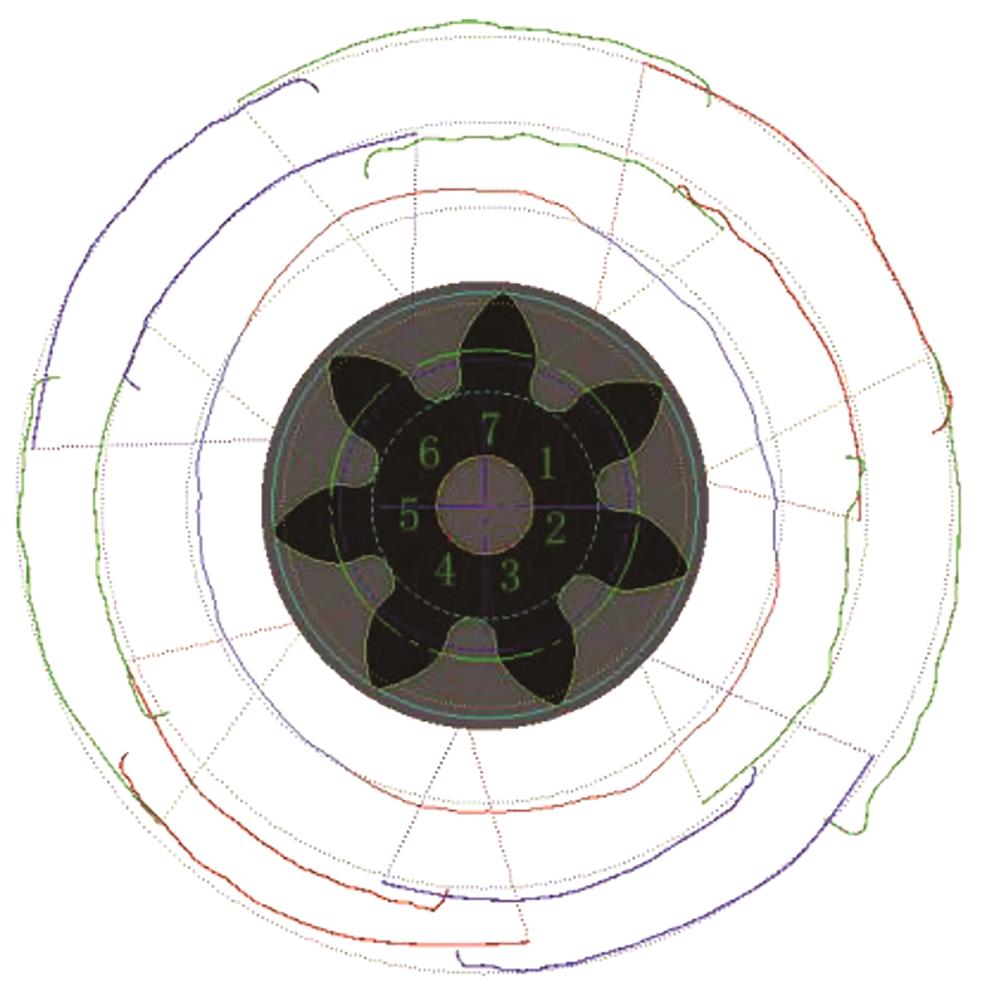

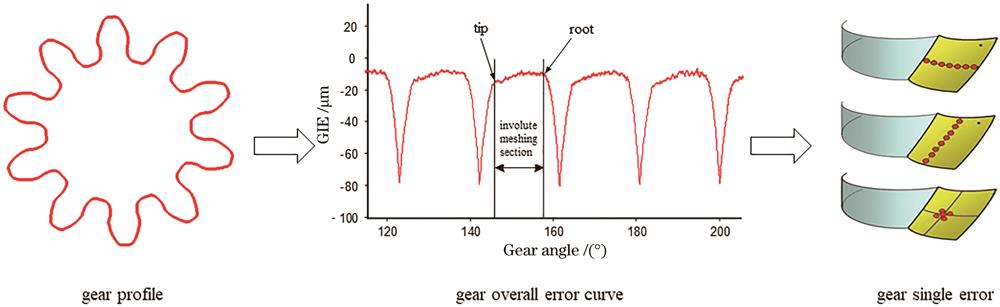

我国科技工作者在1970年前后首创的齿轮整体误差测量技术可快速获取包含被测齿轮全部齿廓误差信息的双向截面整体误差曲线(SJZ),进而方便地分析出齿廓偏差、齿距偏差、齿厚变动量等齿轮误差项目,可以直观地对齿轮加工质量和使用性能进行分析和评价,具有测量效率高、信息全的优点。但由于作为测量元件的跳牙蜗杆制造困难、通用性不好,传统上齿轮整体误差测量技术通常只适用于大批量生产的齿轮产品。与齿轮整体误差测量技术类似,齿轮视觉测量技术也可以快速获得被测齿轮的全部齿廓信息,因此也可以使用齿轮整体误差曲线进行测量结果的表达、分析与处理。CVGM视觉齿轮测量软件中就采用双向截面整体误差曲线作为全部齿廓测量结果的表达方式。

图 11. CVGM获取的双向截面整体误差曲线

Fig. 11. Integrated error curve of bidirectional section obtained by CVGM

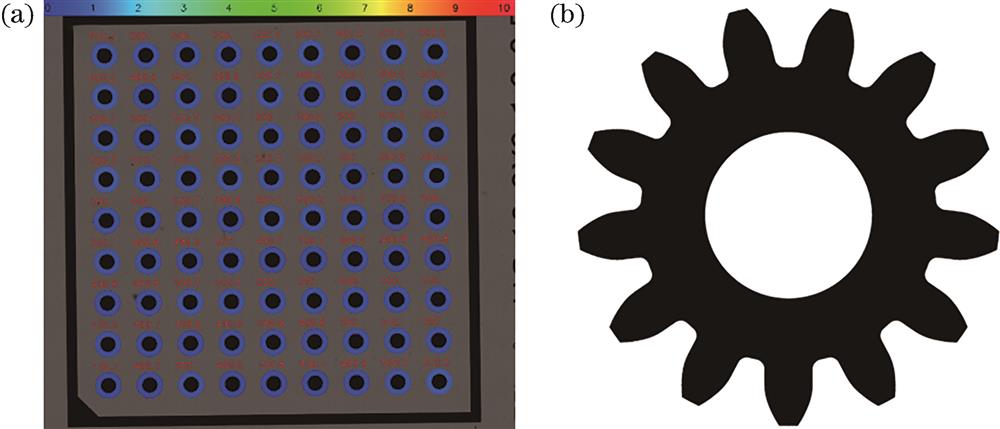

为提高测量精度,CVGM创新性地提出了基于“虚拟样板”的齿轮测量软件精度标定方法。在CVGM系统中,测量精度是分为两个环节进行保证的:首先通过测量标定片对图像采集系统的精度进行标定;其次使用虚拟齿轮样板对测量软件算法的精度进行标定。

图 12. CVGM图像采集系统标定和“虚拟齿轮样板”图。(a)标定片;(b)虚拟齿轮样板

Fig. 12. Calibration of image acquisition system and “virtual gear artifact” of CVGM. (a) Calibration piece; (b) virtual gear template

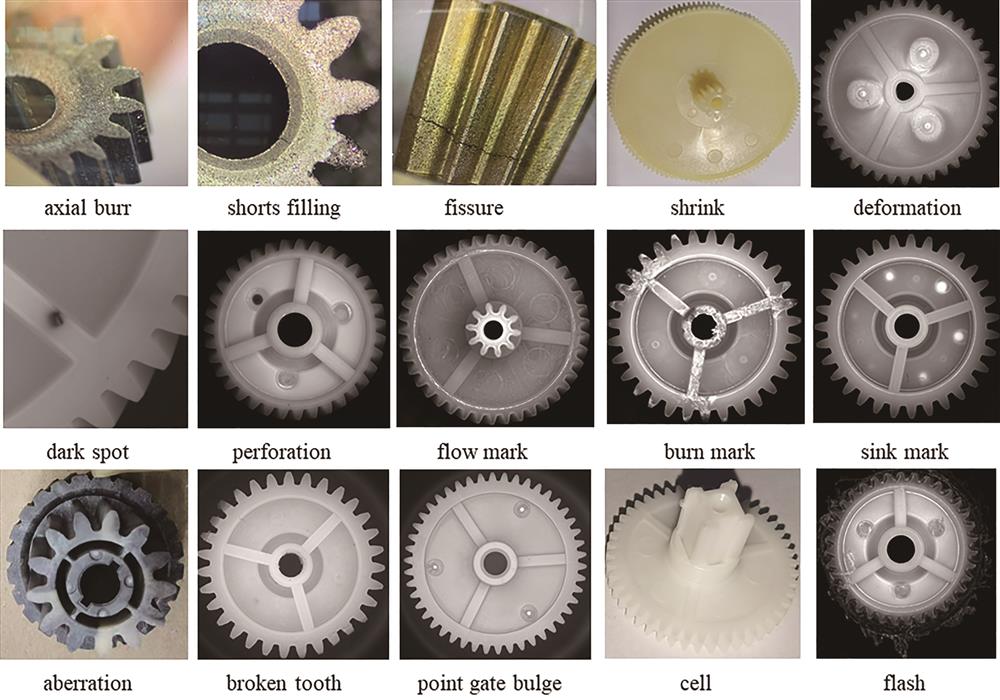

3.4 齿轮缺陷检测

制造过程中由于材料、设备和工艺等问题,会产生齿轮缺陷。齿轮缺陷视觉检测技术的关键指标是缺陷识别的准确率和效率。

1)齿廓缺陷检测

齿廓缺陷检测是齿轮缺陷检测研究中的重点,齿廓好坏与齿轮传动性能密切相关。齿廓具有固定的形状特征,一旦出现缺陷就意味着形状改变。因此,齿廓缺陷检测通常需要先用边缘检测算法提取齿廓边缘,再利用基于局部灰度特征统计或形状特征提取的方法对齿廓边缘的每个亚像素点进行几何特征分析来识别齿廓缺陷。文献[47]通过连通域标记算法对每个连通域进行细分区域灰度值分析,对灰度值分析结果进行阈值判别从而提取齿轮缺角、缺齿缺陷。文献[48]针对彩色塑料齿轮图像,采用基于决策树的局部阈值方法对图像进行分割来检测齿轮的缺齿情况。文献[49]提出“虚拟圆扫描法”,通过对一系列相关交点之间的距离比值与设定的比值系数进行比较,确定齿廓是否合格。当齿廓缺陷随机性较强时,可采用机器学习算法来提高识别的正确率。文献[50]采用支持向量机来构造齿轮缺陷识别模型,模型识别齿廓缺陷的正确率达97.8%。

2)毛刺检测

毛刺是齿轮在生产过程中出现的一些飞边、棱边、尖角等,是齿轮最为常见的缺陷。齿轮毛刺是齿轮制造工艺不当引起的,尺寸细小,肉眼难以发现,出现位置随机,较为频发,是齿轮缺陷检测中的必检项。由于毛刺常出现于齿轮轮廓边缘,因此通常需要进行边缘检测,再根据齿轮的几何特征来判别和定位毛刺。本团队[13]针对注塑齿轮的中孔披锋(毛刺)缺陷,先采用亚像素定位算法精确定位中孔轮廓,再计算轮廓上各点到齿轮中心的径向距离,根据径向距离的异常值判定是否存在中孔披锋。

3)表面异物检测

齿轮的表面异物缺陷包括油污、黑点、材料中的杂质等。这类缺陷通常会构成图像上的连通域,通过图像分割、Blob分析等方法可以得到连通域的质心坐标、面积、圆形度、凹凸度和惯量比等几何形状特征,从而获取表面异物的个数、位置和大小等信息。

4)裂纹与流纹检测

裂纹是金属齿轮的一种外观缺陷,与裂纹类似,流纹是注塑齿轮特有的一种外观缺陷。针对这两种缺陷的检测方法一般分为两个步骤:一是检测齿轮表面是否存在裂纹/流纹;二是提取裂纹/流纹。合格的齿轮产品表面较为光滑,灰度变化均匀;裂纹/流纹则与周围灰度值有明显差异,具有明显的纹理特征,因此常采用基于统计的灰度特征或阈值分割法进行提取。

5)翘曲变形检测

翘曲变形是注塑齿轮的常见缺陷类型,体现为塑料齿轮的几何形状与模具型腔的形状发生了偏离,超出了公差范围。通常可以通过测量塑料齿轮的特征尺寸(如齿距、齿厚)来识别。本团队[13]选取斜齿轮齿厚标准差或直齿轮齿厚最小值作为特征值,利用支持向量机分类器进行翘曲变形缺陷判别,成功检测出200个样品中的19个存在翘曲变形缺陷的齿轮。

6)多缺陷融合检测

当齿轮表面缺陷特征较多时,通常要通过基于机器学习的目标分类算法来进行判别。如文献[46]提出一种改进的YOLO-v3网络,用DenseNet代替YOLO-v3网络中的DarkNet-53网络,对塑料齿轮的污痕和缺齿缺陷进行检测,误检率为1.3%。文献[51]采用基于CNN的两种分类方法Naïve法和fine-grained法对齿轮的划痕、凸起、孔蚀、块状不对称缺陷进行识别,Naïve法处理时间更少,平均时间为0.09 s,准确率为92%,而fine-grained方法在准确性方面更好,准确率为96.5%,平均时间为0.67 s。本团队[13]研制的注塑齿轮在线检测分选系统能够实现对注塑齿轮材料杂质、黑点、油污、烧胶、毛刺、气泡、水口穿孔、缺齿、断齿、收缩、翘曲变形等多缺陷的融合检测,还可以测量齿轮几何尺寸和形位误差,特别是具有齿轮轴向测量功能,可实时分选出合格品和不合格品,具备报警功能,检测效率高、功能全,是目前注塑齿轮视觉在线检测专用设备。

4 结束语

随着齿轮视觉检测技术的发展,齿轮视觉检测仪器已经可以实现齿轮精度评价和齿轮缺陷检测,已在众多小模数齿轮生产企业得到应用,可以有效地管控产品质量、改进加工工艺、提高产能,取得了较好的使用效果。在齿轮视觉检测技术发展过程中,软件算法是技术壁垒和核心竞争力的集中体现。相对于齿轮精度测量,面向齿轮缺陷检测的技术较为成熟。

目前,齿轮机器视觉测量仪器和技术的研究和应用主要集中在小模数齿轮领域的原因如下:在机器视觉测量中,测量精度和测量范围(视场范围)是一对矛盾,现有的机器视觉测量仪器难以同时满足中、大模数齿轮对视场范围和测量精度的要求;小模数齿轮的齿槽宽度小、轮齿刚性差,常规的接触式测量仪在测量小模数齿轮时效率低、测量困难,不能满足小模数齿轮的测量需求。但齿轮机器视觉测量技术也有不足。除了固有的测量精度相对较低的缺点外,由于轮齿遮挡问题,齿轮机器视觉测量技术目前不能实现对圆柱齿轮的螺旋线测量和对锥齿轮、斜齿内齿轮等特殊齿轮的测量,限制了齿轮机器视觉测量技术的推广和应用。在齿轮精度测量研究方面,提高视觉测量精度仍将是难点和着力重点;在齿轮缺陷检测研究方面,目前对齿轮缺陷检测的研究不够深入,可检的缺陷种类不全,提高缺陷识别准确率和效率是着力重点。

随着人工成本的增加和产业升级需求的提升,在大规模齿轮生产过程中齿轮视觉在线检测设备的应用越来越多。齿轮视觉在线检测设备的特点有:耦合于生产线上,可高效测量批量齿轮的尺寸精度,实时监测齿轮质量,自动剔除不合格品,形成“生产-检测-分选”自动化流水线;对齿轮外观缺陷进行识别和分类,实现大批量齿轮的“应检尽检”,用“大数据”手段分析齿轮工艺问题,与生产管控系统互联,及时调整工艺参数,减少损失;实现齿轮质量长期监测,及时发现齿轮质量的异常变化;可实现网络化监管和远程监控,即使在千里之外也可以监控整个生产过程,把握生产动态。

在未来,齿轮视觉检测技术必将纳入更多先进的科学技术,齿轮视觉检测仪器也将集成更多新技术,并充分发挥各项技术的优点,提升检测效率和精度。三维视觉检测技术、视觉检测设备的复合化、微型化和智能化将是齿轮视觉检测技术的发展趋势。未来每条齿轮产线的生产动态都可以集成到一个软件中进行分析,检测数据实时存储到云端,长期积累的庞大数据将为齿轮生产工艺带来巨大的变革。毫不夸张地说,视觉检测技术将会带来齿轮检测领域的革命,现在还仅仅处于入门口。

[1] 石照耀, 费业泰, 谢华锟. 齿轮测量技术100年: 回顾与展望[J]. 中国工程科学, 2003, 5(9): 13-17.

Shi Z Y, Fei Y T, Xie H K. 100 years of gear measurement technology: review & prospect[J]. Engineering Science, 2003, 5(9): 13-17.

[2] 张广军. 视觉测量[M]. 北京: 科学出版社, 2008. 10.1016/s1005-8850(08)60026-2

ZhangG J. Vision measurement[M]. Beijing: Science Press, 2008.

[3] 卢荣胜, 吴昂, 张腾达, 等. 自动光学(视觉)检测技术及其在缺陷检测中的应用综述[J]. 光学学报, 2018, 38(8): 0815002.

[4] 石照耀, 张万年, 林家春. 小模数齿轮测量:现状与趋势[J]. 北京工业大学学报, 2008, 34(2): 113-119.

Shi Z Y, Zhang W N, Lin J C. Present status and trends of measurement technology of fine-pitch gears[J]. Journal of Beijing University of Technology, 2008, 34(2): 113-119.

[6] 石照耀, 于渤, 宋辉旭, 等. 20年来齿轮测量技术的发展[J]. 中国机械工程, 2022, 33(9): 1009-1024.

Shi Z Y, Yu B, Song H X, et al. Development of gear measurement technology during last 20 years[J]. China Mechanical Engineering, 2022, 33(9): 1009-1024.

[7] 欧阳志喜, 石照耀. 塑料齿轮设计与制造[M]. 北京: 化学工业出版社, 2011.

OuyangZ X, ShiZ Y. Design and manufacturing of plastic gears[M]. Beijing: Chemical Industry Press, 2011.

[8] 王笑一. 小模数齿轮影像测量法研究[C]∥2020全国小模数齿轮技术研讨会, 11月28日-12月1日, 2020, 中山, 广东, 中国. 北京: 中国机械通用零部件工业协会齿轮与电驱动分会, 2020.

WangX Y. Research on video measurement method of fine module gear[C]∥Proceedings of 2020 National Fine Module Gear Symposium, November 28-December 1, 2020, Zhongshan, Guangdong, China. Beijing: CGMA, 2020.

[9] 石照耀, 王笑一. 齿轮整体误差测量技术的过去、现在和未来[J]. 计测技术, 2018, 38(3): 112-119.

Shi Z Y, Wang X Y. Past, present and future of gear integrated error measurement technologies[J]. Metrology & Measurement Technology, 2018, 38(3): 112-119.

[10] 王为农, 徐一华. 影像测量仪技术基础[M]. 北京: 中国商业出版社, 2010.

WangW N, XuY H. Video measuring machine technology[M]. Beijing: China Business Press, 2010.

[11] ISO. Cylindrical gears: ISO system of flank tolerance classification: part 1: definitions and allowable values of deviations relevant to flanks of gear teethISO 1328-1: 2013[S]. Geneva: ISO, 2013.

[13] 周佳艺. 面向生产现场的注塑齿轮快速视觉检测技术研究[D]. 北京: 北京工业大学, 2020.

ZhouJ Y. Research on workshop-oriented rapid visual inspection technology for injection molding gears[D]. Beijing: Beijing University of Technology, 2020.

[14] 魏伟波, 芮筱亭. 图像边缘检测方法研究[J]. 计算机工程与应用, 2006, 42(30): 88-91.

Wei W B, Rui X T. Study on edge detection method[J]. Computer Engineering and Applications, 2006, 42(30): 88-91.

[15] GonzalezR C, WoodsR E. Digital image processing[M]. 3rd ed. Beijing: Publishing House of Electronics Industry, 2017.

[19] 董晶, 杨夏, 于起峰. 基于边缘连接的快速直线段检测算法[J]. 光学学报, 2013, 33(3): 0315003.

[22] 陈少平, 张桂梅, 王斯财. 基于小波变换和Canny算子的齿轮边缘检测[J]. 失效分析与预防, 2010, 5(4): 199-203.

Chen S P, Zhang G M, Wang S C. Gear edge detection based on wavelet transform and Canny operator[J]. Failure Analysis and Prevention, 2010, 5(4): 199-203.

[23] 叶树亮, 张玉德, 张炜. 齿轮视觉检测中的尺度与方向相关性联合降噪[J]. 光学 精密工程, 2014, 22(6): 1622-1630.

[25] 陈顺, 李登峰. 融合Canny算子和形态学的齿轮图像边缘检测研究[J]. 机电工程, 2020, 37(7): 821-825.

Chen S, Li D F. Edge detection of gear image based on Canny operator and morphology[J]. Journal of Mechanical & Electrical Engineering, 2020, 37(7): 821-825.

[26] 张少军, 苟中魁, 李庆利, 等. 利用数字图像处理技术测量直齿圆柱齿轮几何尺寸[J]. 光学 精密工程, 2004, 12(6): 619-625.

[28] 程敏杰, 王建文. 利用机器视觉的直齿轮在线测量方法研究[J]. 机械设计, 2020, 37(3): 19-22.

Cheng M J, Wang J W. Research on the in-site measurement of spur gears based on machine vision[J]. Journal of Machine Design, 2020, 37(3): 19-22.

[29] 朱维斌, 刘明佩, 叶树亮. 基于邻域特性分析的小模数齿轮亚像素图像边缘检测[J]. 仪器仪表学报, 2018, 39(3): 148-156.

Zhu W B, Liu M P, Ye S L. Sub-pixel image edge detection based on neighborhood characteristic analysis for small modulus gear[J]. Chinese Journal of Scientific Instrument, 2018, 39(3): 148-156.

[32] 孔盛杰, 黄翔, 周蒯, 等. 基于机器视觉的齿形结构齿顶圆检测方法[J]. 仪器仪表学报, 2021, 42(4): 247-255.

Kong S J, Huang X, Zhou K, et al. Detection method of addendum circle of gear structure based on machine vision[J]. Chinese Journal of Scientific Instrument, 2021, 42(4): 247-255.

[33] 段振云, 王宁, 赵文珍, 等. 基于高斯积分曲面拟合的亚像素边缘定位算法[J]. 仪器仪表学报, 2017, 38(1): 219-225.

Duan Z Y, Wang N, Zhao W Z, et al. Sub-pixel edge location algorithm based on Gauss integral curved surface fitting[J]. Chinese Journal of Scientific Instrument, 2017, 38(1): 219-225.

State Administration for Market Regulation, Standardization Administration of the People’s Republic of China. Injection molding plastic cylindrical gears tolerance classification system: definitions and allowable values of deviations relevant to flanks of gear teeth & double flank radial composite test: GB/T 38192—2019[S]. Beijing: China Standards Press, 2019.

[38] 汤洁, 刘小兵, 李睿. 未知参数小模数齿轮齿距和齿廓偏差视觉测量[J]. 光学 精密工程, 2021, 29(1): 100-109.

[39] 王宁. 齿轮视觉测量系统与齿廓测量技术研究[D]. 沈阳: 沈阳工业大学, 2017. 10.22266/ijies2012.0331.04

WangN. Research on gear vision measurement system and tooth profile measurement technology[D]. Shenyang: Shenyang University of Technology, 2017.

[40] 吴泳佐, 葛动元, 李健, 等. 基于计算机视觉的齿轮齿数、公法线长度变动检测[J]. 重庆大学学报, 2020, 43(11): 72-83.

Wu Y Z, Ge D Y, Li J, et al. Detection of gear tooth number and common normal length variation based on computer vision[J]. Journal of Chongqing University, 2020, 43(11): 72-83.

[45] 李少波, 杨静, 王铮, 等. 缺陷检测技术的发展与应用研究综述[J]. 自动化学报, 2020, 46(11): 2319-2336.

Li S B, Yang J, Wang Z, et al. Review of development and application of defect detection technology[J]. Acta Automatica Sinica, 2020, 46(11): 2319-2336.

[46] 张广世, 葛广英, 朱荣华, 等. 基于改进YOLOv3网络的齿轮缺陷检测[J]. 激光与光电子学进展, 2020, 57(12): 121009.

[47] 李凯, 王化明, 沈玮, 等. 粉末冶金齿轮的视觉缺陷检测方法研究[J]. 机械制造与自动化, 2019, 48(2): 173-176.

Li K, Wang H M, Shen W, et al. Inspection of powder metallurgy gear with vision[J]. Machine Building & Automation, 2019, 48(2): 173-176.

[48] Mavi A, Kaur M. Identify defects in gears using digital image processing[J]. International Journal of Engineering Research and Development, 2012: 49-55.

[49] 陈廉清, 高立国, 史永杰, 等. 基于图像识别的微小塑料齿轮检测研究[J]. 中国机械工程, 2007, 18(13): 1535-1539.

Chen L Q, Gao L G, Shi Y J, et al. Research on the on-line inspection of micro plastic gear based on computer vision[J]. China Mechanical Engineering, 2007, 18(13): 1535-1539.

[50] 贺秋伟, 王龙山, 于忠党, 等. 基于图像处理和支持向量机的微型齿轮缺陷检测[J]. 吉林大学学报(工学版), 2008, 38(3): 565-569.

He Q W, Wang L S, Yu Z D, et al. Defect detection for microgear based on image processing and support vector machine[J]. Journal of Jilin University (Engineering and Technology Edition), 2008, 38(3): 565-569.

[51] Kamal I M, Sutrisnowati R, Bae H, et al. Gear classification for defect detection in vision inspection system using deep convolutional neural networks[J]. ICIC Express Letters, 2018, 9(12): 1279-1286.

Article Outline

石照耀, 方一鸣, 王笑一. 齿轮视觉检测仪器与技术研究进展[J]. 激光与光电子学进展, 2022, 59(14): 1415006. Zhaoyao Shi, Yiming Fang, Xiaoyi Wang. Research Progress in Gear Machine Vision Inspection Instrument and Technology[J]. Laser & Optoelectronics Progress, 2022, 59(14): 1415006.

![传送带式齿轮视觉检测系统[12]](/richHtml/lop/2022/59/14/1415006/img_04.jpg)

![玻璃转盘式齿轮视觉检测分选系统[13]](/richHtml/lop/2022/59/14/1415006/img_06.jpg)

![齿轮缺陷特征提取与模式识别[36]](/richHtml/lop/2022/59/14/1415006/img_10.jpg)