激光增材制造CoCrFeNi高熵合金激光抛光工艺研究【增强内容出版】

High-entropy alloy additive parts face certain difficulties in maintaining surface quality and machining. As a new class of materials, their processing is inevitably different from that of conventional alloys in terms of material removal mechanisms and surface processing methods. To investigate the material removal mechanism of laser-polished high-entropy alloys and to solve the technical problems encountered in their processing and expand the scope of the laser processing system, this study investigated the continuous laser polishing of high-entropy alloy additive parts. The material removal mechanism and the influence of the laser-polishing parameters on the surface quality are analyzed to provide process support for the optimization of the laser-polishing process.

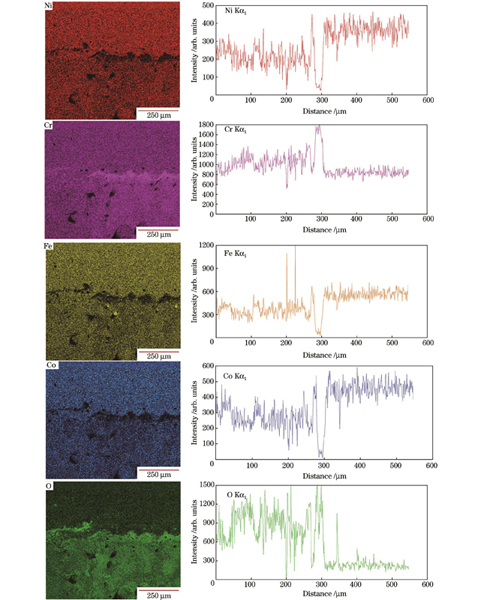

A high-entropy CoCrFeNi alloy was used as the experimental material. First, the high-entropy alloy additive parts were prepared via laser additive manufacturing and then polished using a continuous laser under different processing parameters. Subsequently, their surface roughness was evaluated through laser confocal microscopy. The screening test method was used to determine the contribution of each influencing factor on the surface roughness, followed by the single-factor test method to analyze the influence of the process parameters such as defocus, laser power, scanning pitch, scanning speed, and the number of scanning on the surface roughness of the polished specimen. Finally, scanning electron microscopy (SEM) and energy-dispersive X-ray spectroscopy (EDS) were used to analyze the material removal mechanism and the effect of laser polishing on the surface micromorphology and elemental distribution.

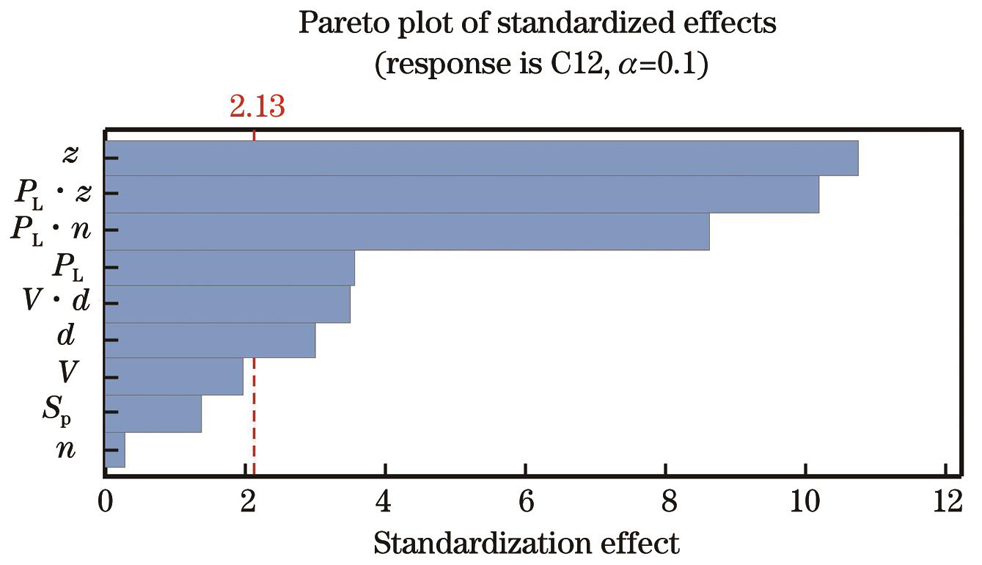

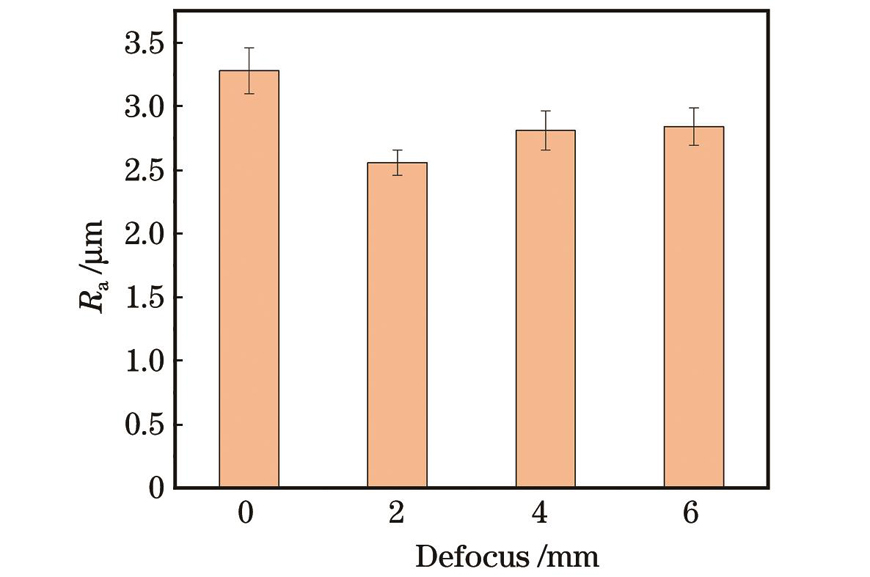

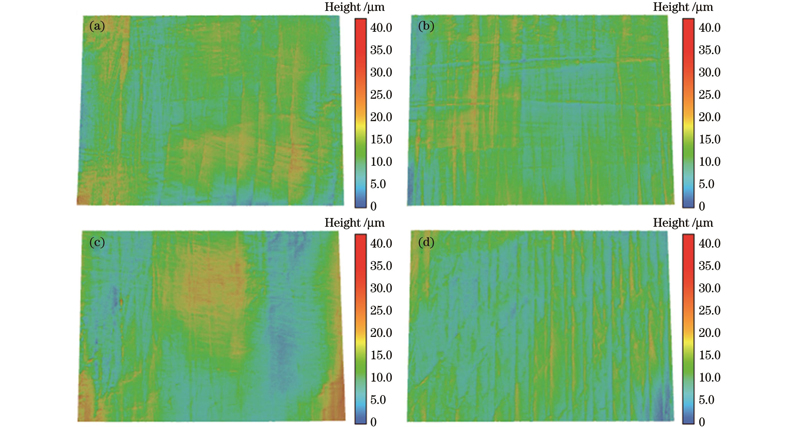

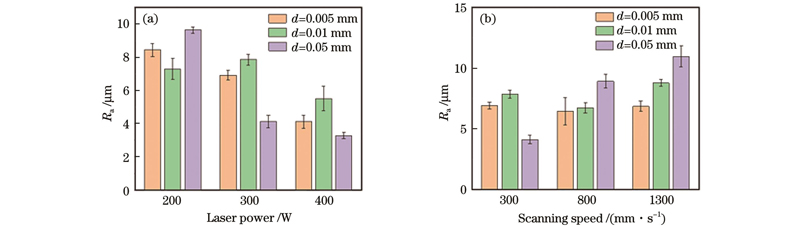

The main factors that affect the surface polishing of the high-entropy CoCrFeNi alloy additive parts are defocus, laser power, scanning pitch, scanning speed, and the number of scanning (Fig. 4). The surface roughness of the polished sample tended to decrease at first and then increase with increasing defocus (Fig. 6). At a constant scanning speed (V=300 mm/s) and scanning pitch of 0.005 mm, the surface roughness decreased progressively with increasing laser power. At a scanning pitch of 0.01 mm, the surface roughness tended to increase and then decrease with increasing laser power, whereas it tended to decrease and then increase with increasing scanning speed (Fig. 8). At a scanning pitch of 0.05 mm, the surface roughness of the sample increased by approximately 166% with increasing scanning speed. Further, at V=300 mm/s, the surface roughness tended to increase and then decrease with increasing scanning pitch. At V>300 mm/s, the surface roughness exhibited a progressively larger increase with increasing scanning pitch. Furthermore, the surface roughness of the laser-polished specimen tended to increase, then decrease, and then increase again as the number of scanning increased (Fig. 11). The O and Cr contents of the polished material decreased significantly, whereas the Co, Fe, and Ni contents increased (Fig. 15), and no new solid-solution structures were generated (Fig. 13). The surface roughness of the sample was reduced by 90% at the optimized polishing parameters (PL=400 W, V=300 mm/s, d=0.05 mm, z=+2 mm, and n=6).

In this study, laser polishing of a high-entropy alloy was performed using a continuous laser to investigate the influence of the process parameters on its roughness. And the study analyzes the mechanism of laser removal of high-entropy alloy surface materials. The surface material removal under continuous laser illumination mainly occurs through instantaneous melting or the evaporation of the surface material after the absorption of the laser energy, resulting in "peak and valley reduction." Some metal solutes form new protrusions on the surface under surface tension and gravity. The surface roughness of the sample decreases as the laser power increases, and it tends to decrease and then increase with increasing scanning speed, defocus, and scan cycles. During the laser-polishing process, the material surface undergoes complex physical and chemical reactions, and the surface elemental distribution changes.

1 引言

高熵合金是由5种或5种以上元素按等原子比或近等原子比组成的新型多组元合金,具有高强度、耐腐蚀、抗疲劳等优异的综合性能,因而应用前景十分广阔[1]。目前,高熵合金的制备方法主要有真空电弧熔炼法、粉末冶金法及激光增材制造。相较于传统制造方法,激光增材制造技术具有加工柔性好和加工精度高等优点。但是,受激光能量分布和马兰戈尼反向对流的影响,凝固的金属颗粒在相邻轨道之间聚集,增材件易出现表面球化,这将严重影响增材件的可靠性和耐久度[2]。

为解决高熵合金增材件表面存在的沟壑、球化以及凹坑等缺陷[3-6],改善其表面粗糙度,国内外学者对高熵合金增材件的可加工性进行了系统研究。东北大学的巩亚东团队[7-9]对FeCoCrNi基高熵合金的磨削机理、特性及工艺进行了系统研究;Guo等[10]采用铣磨复合工艺提高了选择性激光增材制造CoCrFeMnNi高熵合金的表面质量;Litwa等[11]比较了不同铣削参数下CrMnFeCoNi高熵合金增材件的表面粗糙度和刀具磨损情况;Lindner等[12]进一步对车削加工激光增材制造高熵合金涂层的表面形貌和性能进行了研究。目前,高熵合金增材件表面的加工工艺仍以传统的机械加工为主,这种加工方式存在刀具磨损、表面易划伤、复杂件难加工等问题。

激光抛光技术是一种新型的材料表面抛光技术,具有加工质量高、材料适应性广以及加工效率高等优点[13],可有效解决以上问题,已被广泛应用于Inconel 718、铝合金及Ti6Al4V等传统合金增材件的表面加工上。Liu等[14]采用脉冲与连续复合激光抛光工艺,将Inconel 718合金增材件表面粗糙度降低至0.23 μm;Temmler等[15]采用多步连续激光抛光工艺对H11钢表面进行重熔抛光,结果表明,使用多步抛光工艺可将试样的表面粗糙度降至0.05 μm;Tian等[16]采用连续激光抛光工艺将Ti6Al4V增材件的表面粗糙度从原始的21.46 μm降至0.51 μm,同时,改善了增材件表面高应力集中现象;Rombouts等[17]研究了连续激光抛光过程中表面倾角与扫描策略对316L增材件表面粗糙度的影响,结果表明,采用一定的倾角和扫描策略可以显著提升增材件的表面质量,使其表面粗糙度由5 μm减小至1.5 μm。此外,Zhang等[18]采用双低功率激光抛光系统进行了抛光实验,双低功率激光抛光在提高抛光质量的同时避免了表面材料的蒸发,进一步拓展了激光抛光技术的材料适应性。

综上所述,激光抛光技术对增材结构件表面质量具有明显的改善效果,但鲜有对高熵合金增材件表面质量进行研究的公开报道。鉴于此,笔者采用连续激光对CoCrFeNi高熵合金增材件表面进行抛光实验,研究了工艺参数对高熵合金增材件表面粗糙度的影响规律,分析了抛光后高熵合金表面微观组织结构变化的机理。本研究可为高熵合金增材件激光抛光工艺参数优化提供工艺支撑。

2 实验

2.1 激光增材制造高熵合金

实验原料为CoCrFeNi高熵合金预合金粉末。采用扫描电子显微镜(SEM)观察CoCrFeNi高熵合金粉末的微观形貌,粉末颗粒呈典型的球状,如

图 1. CoCrFeNi高熵合金粉末的形貌与粒径分布图。(a)SEM图;(b)粉末颗粒剖面图;(c)粒径分布图

Fig. 1. Morphology and particle size distribution of CoCrFeNi high-entropy alloy powder. (a) SEM image; (b) profile of high-entropy alloy powder particle; (c) particle size distribution

表 1. CoCrFeNi高熵合金粉末中各元素的含量

Table 1. Content of each element in CoCrFeNi high-entropy alloy powder

|

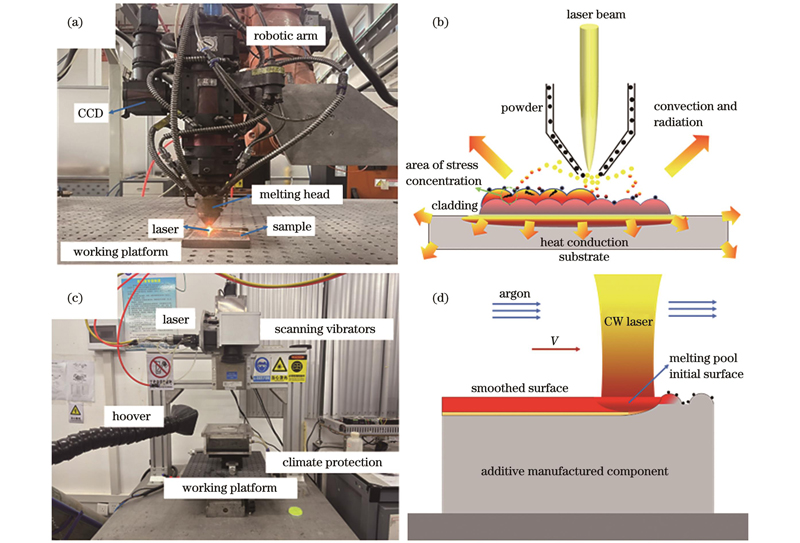

图 2. 激光增材制造及连续激光抛光。(a)激光增材制造系统;(b)激光增材制造过程示意图;(c)连续激光抛光系统;(d)连续激光抛光过程示意图

Fig. 2. Laser additive manufacturing and continuous-wave (CW) laser polishing. (a) Laser additive manufacturing system; (b) schematic diagram of laser additive manufacturing process; (c) continuous-wave laser-polishing system; (d) schematic diagram of continuous-wave laser-polishing process

2.2 连续激光抛光实验

激光抛光实验使用的实验平台为连续光纤激光加工系统,如

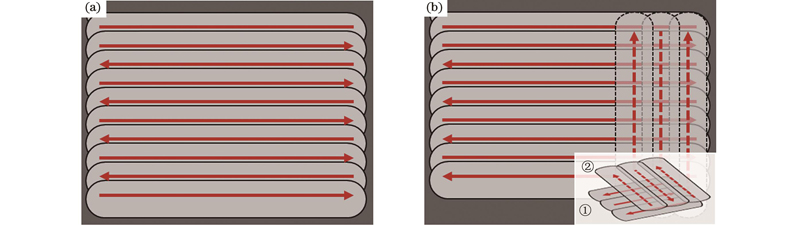

图 3. 扫描策略。(a)单向扫描;(b)正交扫描

Fig. 3. Scanning strategies. (a) Uni-directional scanning; (b) orthogonal scanning

首先采用因素筛选实验法分析各因素对CoCrFeNi高熵合金增材件表面粗糙度的影响程度,而后基于因素筛选实验结果进行单因素实验。影响CoCrFeNi高熵合金增材件表面加工质量的因素主要有激光功率(PL)、扫描速度(V)、扫描间距(d)、离焦量(z)、加工次数(n)以及扫描策略(Sp)。选择以上6个因素作为筛选实验因素,在每个因素的取值范围内各取2个水平,各因素在两个水平下的具体取值情况如

表 2. 实验因素与水平

Table 2. Experimental factors and levels

| |||||||||||||||||||||||

3 结果与讨论

3.1 影响因素筛选实验

参照

表 3. 筛选实验结果

Table 3. Screening test results

|

表 4. CoCrFeNi高熵合金方差分析

Table 4. Variance analysis of CoCrFeNi high-entropy alloy

|

图 4. 连续激光抛光CoCrFeNi高熵合金筛选实验的Pareto图

Fig. 4. Pareto diagram of screening test of CoCrFeNi high-entropy alloy in continuous-wave laser polishing

3.2 离焦量对表面粗糙度的影响

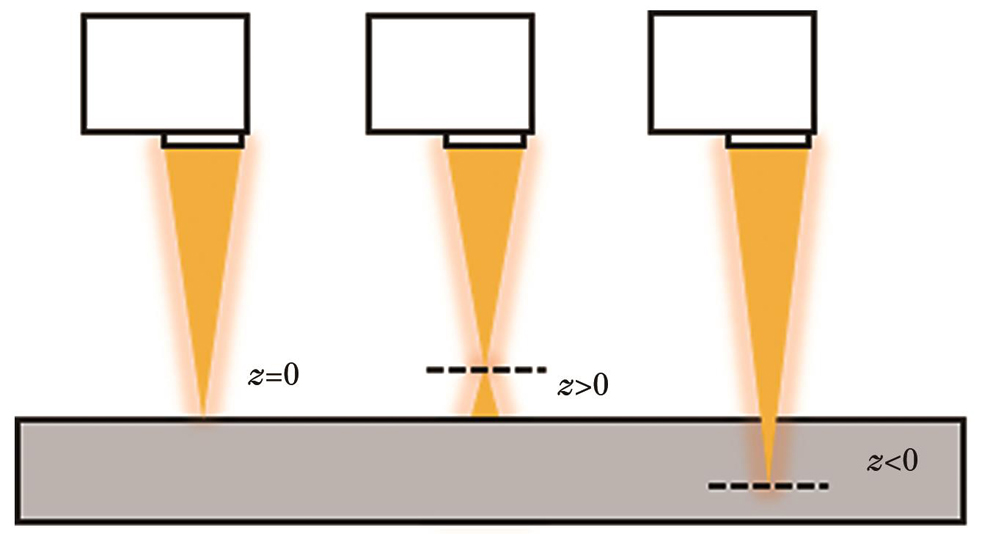

离焦量指的是激光焦点到样品表面的距离。如

其中,

式中:D为光斑直径;D0为腰斑直径;z为离焦量;zR为瑞利长度;λ为激光波长。

为探究离焦量对激光抛光效果的影响,在PL=400 W、V=300 mm/s、n=6、d=0.05 mm的条件下,改变离焦量,如

表 5. 实验工艺参数

Table 5. Experimental process parameters

|

图 6. 离焦量对CoCrFeNi高熵合金增材件表面粗糙度的影响规律

Fig. 6. Influence of defocus on surface roughness of CoCrFeNi high-entropy alloy additive samples

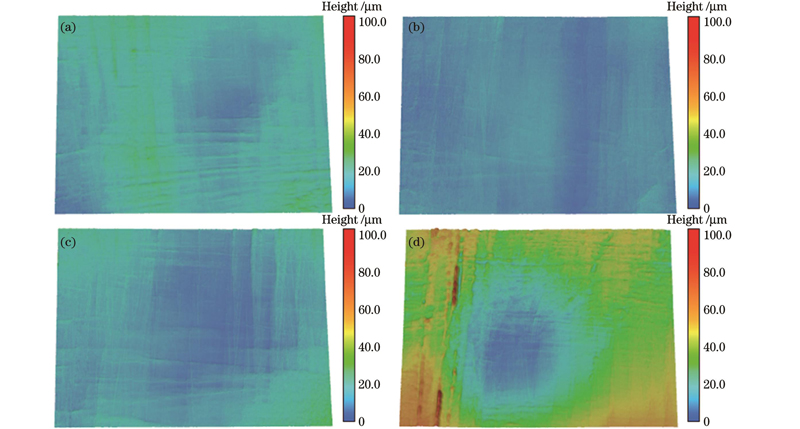

图 7. 不同离焦量下激光抛光表面的三维形貌图。(a)0 mm;(b)2 mm;(c)4 mm;(d)6 mm

Fig. 7. Three-dimensional morphologies of laser-polished surface at different defocuses. (a) 0 mm; (b) 2 mm; (c) 4 mm; (d) 6 mm

由

3.3 激光功率与扫描速度对表面粗糙度的影响

激光能量密度(Led)指熔融过程中激光能量传递的多少[22],主要与激光功率、扫描速度及激光光斑直径相关,可表示为

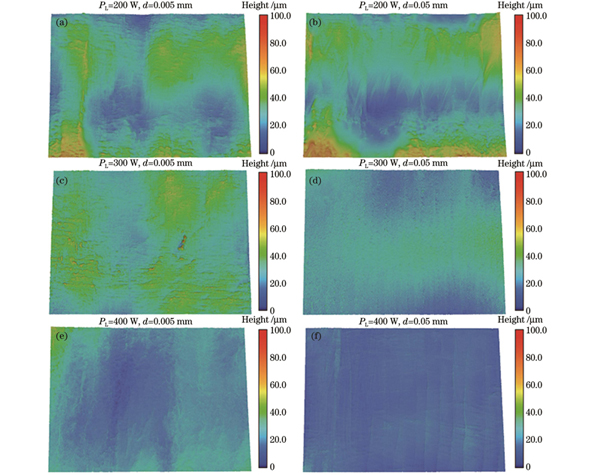

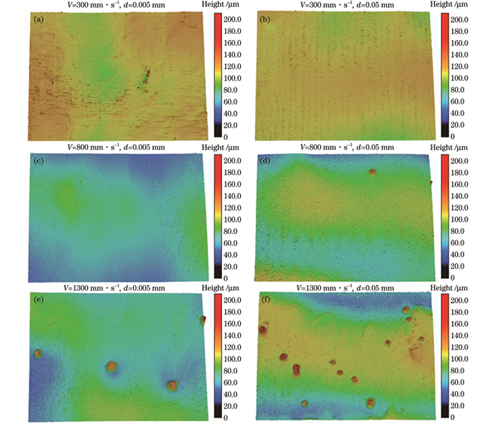

为探究激光功率与扫描速度对激光抛光表面粗糙度的影响,在z=0 mm、d=0.005 mm/0.01 mm/0.05 mm、n=2次时,改变激光功率与扫描速度,进行抛光实验。得到了激光抛光样品表面粗糙度的变化规律,如

图 8. 表面粗糙度随激光功率和扫描速度的变化规律。(a)表面粗糙度随激光功率的变化;(b)表面粗糙度随扫描速度的变化

Fig. 8. Variation of surface roughness with laser power and scanning speed. (a) Variation of surface roughness with laser power; (b) variation of surface roughness with scanning speed

由

如

由

3.4 扫描次数对表面粗糙度的影响

为探究扫描次数对激光抛光效果的影响,在PL=400 W、V=300 mm/s、d=0.05 mm、z=+2 mm的条件下,改变扫描次数进行实验。扫描次数对增材件表面粗糙度的影响规律如

图 11. 扫描次数对CoCrFeNi高熵合金增材件表面粗糙度的影响规律

Fig. 11. Influence of the number of scanning on surface roughness of CoCrFeNi high-entropy alloy additive samples

图 12. 不同扫描次数下的三维形貌图。(a)n=4;(b)n=6;(c)n=8;(d)n=10

Fig. 12. Three-dimensional topography at different numbers of scanning. (a) n=4; (b) n=6; (c) n=8; (d) n=10

由

3.5 激光抛光前后的微观结构分析

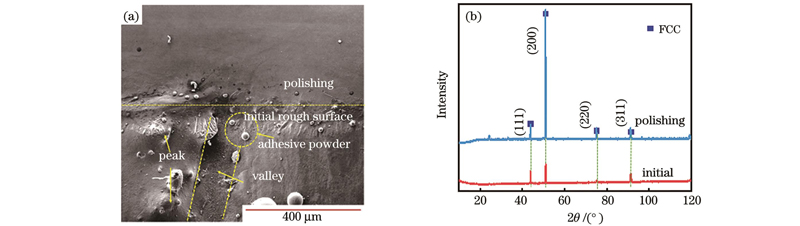

使用Quanta 250场发射扫描电镜(SEM)和X射线衍射仪(XRD)对CoCrFeNi高熵合金增材件原始表面与抛光表面(P=400 W,V=300 mm/s,d=0.05 mm,z=6 mm,n=6)进行微观形貌、能谱(EDS)分析以及物相表征,结果如

图 13. 样品的表面形貌及X射线衍射谱。(a)样品原始表面;(b)抛光前后样品的X射线衍射谱

Fig. 13. Surface morphology and X-ray diffraction patterns of the samples. (a) Initial surface of the sample; (b) X-ray diffraction patterns of the sample before and after polishing

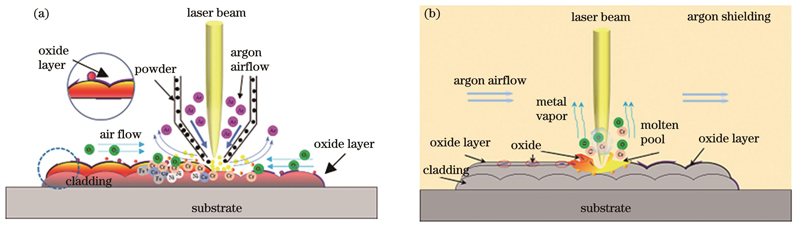

增材件原始表面各元素的分布较为均匀,存在部分氧化现象,但CoCrFeNi高熵合金增材件的氧化行为仅局限于近表面区域。对原始表面与抛光表面进行线扫描分析,扫描结果如

图 15. 样品表面氧化层形成和去除示意图。(a)氧化层形成示意图;(b)氧化层去除示意图

Fig. 15. Schematic diagrams of oxide layer formation and removal on sample surface. (a) Schematic diagram of oxide layer formation; (b) schematic diagram of oxide layer removal

4 结论

采用连续激光对CoCrFeNi高熵合金增材件表面进行抛光实验,以提高表面平整度,研究了激光功率、扫描速度、扫描间距、离焦量以及扫描次数对抛光效果的影响,同时分析了连续激光抛光对表面形貌、元素分布的影响。

连续激光对CoCrFeNi高熵合金增材件表面材料的主要作用机制是:样品表面黏附的粉末、凹凸部分材料吸收激光能量后瞬间熔化,熔融金属在重力、表面张力的作用下向凹陷处流动,实现“削峰填谷”;材料表层氧化层在高能量密度激光作用下瞬间汽化,少部分熔融氧化物在熔池的涌动下被填埋于重铸层中或是残留在材料表面。

影响CoCrFeNi高熵合金增材件表面抛光效果的因素主要有激光功率、扫描速度、扫描间距、离焦量以及扫描次数,这5个因素中的离焦量对表面粗糙度的影响程度最大,之后依次是激光功率、扫描间距、扫描速度、扫描次数。

激光功率与扫描速度改变了激光能量密度,使熔池状态发生改变,最终影响了表面粗糙度。表面粗糙度随着激光功率的增大而减小,随着扫描速度、离焦量、扫描次数的增加总体呈先减小后增大的趋势。当PL=200 W时,表面粗糙度随着扫描间距增加呈先减小后增大的趋势;当PL>300 W时,表面粗糙度随着扫描间距增加呈先增大后减小的趋势。CoCrFeNi高熵合金增材件初始表面存在部分氧化,形成了以铬化物为主的氧化物,抛光后材料表面的O元素和Cr元素含量明显降低,而Co元素、Fe元素、Ni元素含量有所提升,氧化层被去除,表面粗糙度降低。当PL=400 W、V=300 mm/s、d=0.05 mm、z=+2 mm、n=6次时,表面粗糙度最小,相比原始表面粗糙度降低了90%。

[1] Zhang W R, Liaw P K, Zhang Y. Science and technology in high-entropy alloys[J]. Science China Materials, 2018, 61(1): 2-22.

[2] Yue H T, Lü N, Guo C G, et al. Microstructure evolution and defect characteristics of multilayer Fe-Cr alloy coatings fabricated by laser melting deposition[J]. Optics & Laser Technology, 2023, 158: 108802.

[3] Oyelola O, Crawforth P, M'Saoubi R, et al. Machining of additively manufactured parts: implications for surface integrity[J]. Procedia CIRP, 2016, 45: 119-122.

[4] 陈路林, 王成, 刘强, 等. 工艺参数对H13钢表面激光熔覆高熵合金成型和性能的影响[J]. 焊管, 2022, 45(3): 13-19.

Chen L L, Wang C, Liu Q, et al. Effect of process parameters on forming and properties of laser cladding high-entropy alloy on H13 steel surface[J]. Welded Pipe and Tube, 2022, 45(3): 13-19.

[5] Shang F M, Chen S Y, Zhou L, et al. Effect of laser energy volume density on wear resistance and corrosion resistance of 30Cr15MoY alloy steel coating prepared by laser direct metal deposition[J]. Surface and Coatings Technology, 2021, 421: 127382.

[6] Guo C, Li S, Shi S, et al. Effect of processing parameters on surface roughness, porosity and cracking of as-built IN738LC parts fabricated by laser powder bed fusion[J]. Journal of Materials Processing Technology, 2020, 285: 116788.

[7] 张唤. 高熵合金的机械加工及实验研究 [D]. 沈阳: 东北大学, 2017. 10.18869/acadpub.ijrr.15.2.141

ZhangH. Research on the mechanical processing and experiment of high-entropy alloy [D]. Shenyang: Northeastern University, 2017.

[8] 刘寅. 块体金属玻璃与高熵合金微磨削特性及工艺基础实验研究 [D]. 沈阳: 东北大学, 2018. 10.1007/s00170-018-1726-2

LiuY. Experimental investigations on micro grinding characteristics and technological basis of bulk metallic glasses and high-entropy alloys [D]. Shenyang: Northeastern University, 2018.

[9] 于兴晨. 高熵合金的磨削机理及磨削表面质量研究 [D]. 沈阳: 东北大学, 2020.

YuX C. Research on grinding mechanism and surface quality of high-entropy alloys [D]. Shenyang: Northeastern University, 2020.

[10] Guo J, Goh M H, Zhu Z G, et al. On the machining of selective laser melting CoCrFeMnNi high-entropy alloy[J]. Materials & Design, 2018, 153: 211-220.

[11] Litwa P, Hernandez-Nava E, Guan D K, et al. The additive manufacture processing and machinability of CrMnFeCoNi high-entropy alloy[J]. Materials & Design, 2021, 198: 109380.

[12] Lindner T, Liborius H, Töberling G, et al. High-speed laser metal deposition of CrFeCoNi and AlCrFeCoNi HEA coatings with narrow intermixing zone and their machining by turning and diamond smoothing[J]. Coatings, 2022, 12(7): 879.

[13] 刘二举, 徐杰, 陈曦, 等. 激光抛光技术研究进展与发展趋势[J]. 中国激光, 2023, 50(16): 1602202.

[14] Liu Y F, Ouyang W T, Wu H C, et al. Improving surface quality and superficial microstructure of LDED Inconel 718 superalloy processed by hybrid laser polishing[J]. Journal of Materials Processing Technology, 2022, 300: 117428.

[15] Temmler A, Liu D, Preußner J, et al. Influence of laser polishing on surface roughness and microstructural properties of the remelted surface boundary layer of tool steel H11[J]. Materials & Design, 2020, 192: 108689.

[16] Tian Y T, Gora W S, Cabo A P, et al. Material interactions in laser polishing powder bed additive manufactured Ti6Al4V components[J]. Additive Manufacturing, 2018, 20: 11-22.

[17] Rombouts M, Maes G, Hendrix W, et al. Surface finish after laser metal deposition[J]. Physics Procedia, 2013, 41: 810-814.

[19] 车科, 刘俨后, 秦继鹏, 等. 连续激光抛光9CrWMn模具钢工艺参数研究[J]. 工具技术, 2022, 56(8): 25-29.

Che K, Liu Y H, Qin J P, et al. Research on process parameters of continuous laser polishing of 9CrWMn mould steel[J]. Tool Engineering, 2022, 56(8): 25-29.

[20] Xu J L, Zou P, Kang D, et al. Theoretical and experimental study of bulge formation in laser polishing of 304 stainless steel[J]. Journal of Manufacturing Processes, 2021, 66: 39-52.

[21] 黄旭东, 王涛, 胡少武, 等. 基于正交试验和响应面法的激光抛光参数优化[J]. 激光与光电子学进展, 2022, 59(11): 1114004.

[22] He R, Wu M P, Cui C, et al. Effects of laser energy density on microstructure and corrosion resistance of FeCrNiMnAl high-entropy alloy coating[J]. Optics & Laser Technology, 2022, 152: 108188.

[23] 王梁, 姜柯, 范思远, 等. 低粗糙度表面的连续激光抛光形貌演化机制研究[J]. 中国激光, 2023, 50(12): 1202106.

[24] Vadali M, Ma C, Duffie N A, et al. Pulsed laser micro polishing: surface prediction model[J]. Journal of Manufacturing Processes, 2012, 14(3): 307-315.

[25] 陈先游, 陈晓晓, 章玄华, 等. 镍基高温合金光束耦合纳秒激光铣削表面成型质量研究[J]. 中国激光, 2023, 50(8): 0802203.

[26] Ma C, Vadali M, Li X C, et al. Analytical and experimental investigation of thermocapillary flow in pulsed laser micropolishing[J]. Journal of Micro and Nano-Manufacturing, 2014, 2(2): 021010.

[27] McKay F, Ismael T, Robinson A, et al. Surface oxidation mechanism of CoCrFeNi high-entropy alloy[J]. Surface Science, 2022, 723: 122124.

[28] 李道齐, 王涛, 杨紫璠, 等. 304不锈钢激光抛光的参数优化及抛光层性能分析[J]. 中国激光, 2023, 50(4): 0402021.

Article Outline

周宇航, 张咪娜, 陈晓晓, 张群莉, 张文武. 激光增材制造CoCrFeNi高熵合金激光抛光工艺研究[J]. 中国激光, 2023, 50(20): 2002304. Yuhang Zhou, Mina Zhang, Xiaoxiao Chen, Qunli Zhang, Wenwu Zhang. Surface Laser Polishing of High-Entropy CoCrFeNi Alloy Prepared by Laser Additive Manufacturing[J]. Chinese Journal of Lasers, 2023, 50(20): 2002304.