基于硅微机械加工波导W波段功率合成放大器

1 引言

受单片电路工艺及设计的限制,单个单片功率放大器的输出功率有限,因此功率合成是大功率固态功放研制中最常用的技术。通过将几个甚至数十上百个单片功率放大器的输出功率叠加,可以将其输出功率提升几倍乃至数百倍。W波段具有波长短、设备体积小等优点,在通信、雷达等应用中越来越受到重视。在国家相关重大计划的支持下,南京电子器件研究所已经研制出基于GaN工艺的瓦级单片功率放大器[1]。为了进一步提高输出功率,近年关于W波段功率合成技术的研究已经出现了大量的报道。合成方式包括波导T型结合成[2-4],径向合成[5-8],空间合成[9]等。

合成效率是功率合成最重要的指标。从目前现有研究成果来看,W波段合成功放的合成效率明显较低。采用二进制波导合成和多路径向合成等方式(含输出波导转换)的合成功放效率都难以超过90%[2-6]。而在Ka波段波导二进制合成和径向合成的合成效率可以超过93%,根据美国喷气推进实验室(Jet Propulsion Laboratory,JPL)的研究报告,该合成效率都已接近其理论极限值[10-11]。

W波段合成效率偏低是因为频率越高,波导腔的尺寸越小,因此对于波导等结构的加工精度要求越来越高。当前的金属结构加工精度大多不超过10

硅微机械加工(Micro-Electro-Mechanical Systems,MEMS)技术是以半导体工艺为基础,伴随着微电子集成电路加工技术和超精密机械加工技术的发展而产生的一种新型技术。硅微机械加工技术融合了光刻、腐蚀、薄膜、键合、硅微加工等多种精密加工技术,带来了精细的加工手段,尤其是三维加工技术,使原本难以实现的结构成为可能。目前国内外已经开展了一些基于硅微机械加工工艺制作高频波导合成器的研究,但是绝大部分仅为无源验证[12-13]。

本文利用硅微机械加工工艺实现高精度W波段的4路功分/合成器,该合成器表现出了很高的幅相平衡性和合成效率。此外,本文还采用该合成器对4只W波段GaN 功放芯片进行功率合成,在92∼96 GHz的频带内实现了8 W的典型输出功率,平均合成效率达到了88%,下文将进一步进行详细的介绍。

1 硅微机械波导加工工艺

以硅为基础的微机械加工工艺主要分为两大类。表面微加工工艺和体微加工工艺。表面微加工技术,把MEMS的机械部分制作在沉积于硅晶体的表面膜上。然后使其局部以硅衬底分离,形成具有可动或悬空结构的MEMS器件。体微加工工艺采用湿法或者干法有选择地刻蚀衬底。通常在掩膜层的辅助下形成三维微机械结构。该工艺主要应用于高精度特性器件的加工。

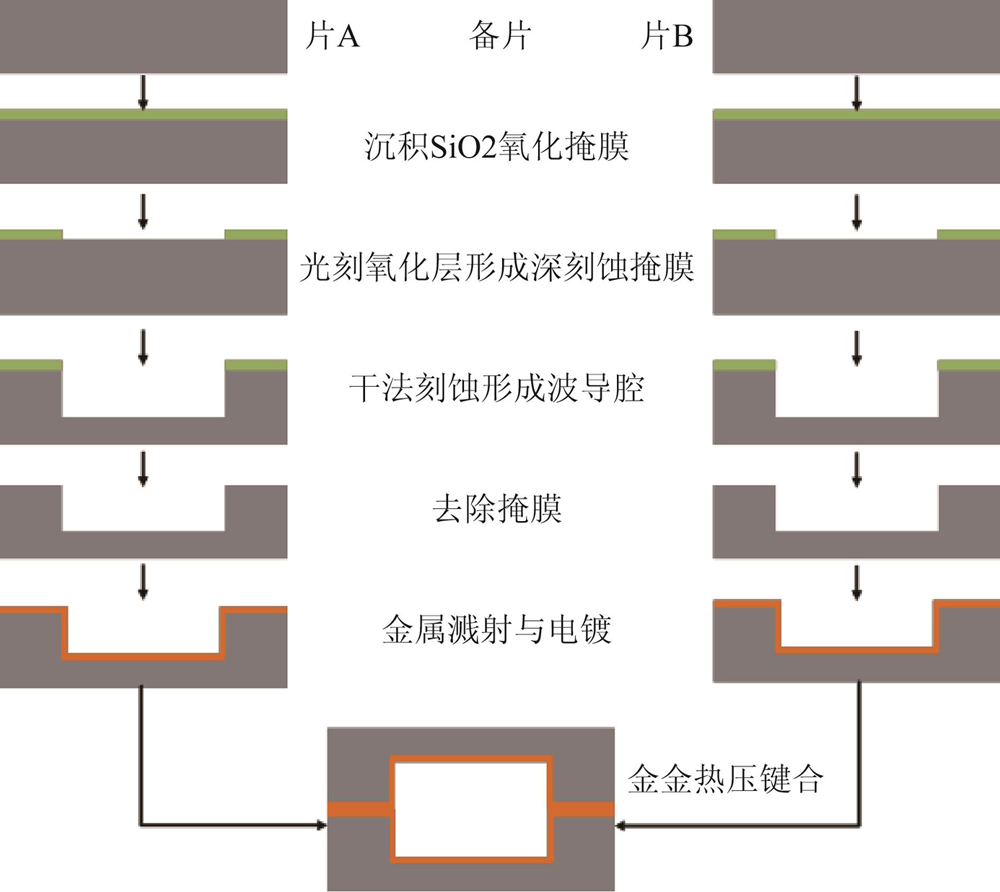

本文采用硅微机械加工工艺实现硅基波导功分/功合结构,主要利用的技术包含光刻、电镀、干法刻蚀和晶圆级键合,工艺精度可达到0.5 µm。其中电镀和干法刻蚀为关键工艺,电镀工艺的精度决定了波导腔体侧壁金属的粗糙度;干法刻蚀的难点在于如何获得更大的刻蚀深宽比和控制侧壁与腔体的完美垂直。本文以南京电子器件研究所的8英寸MEMS工艺线为平台,采用硅衬底厚度为0.725 mm的两片硅晶圆堆叠方案实现波导腔体结构。

基于硅微机械加工技术的波导器件加工精度高,表面光洁度高,器件一致性好,体积小,十分适合制作毫米波甚至太赫兹波段的波导器件。

2 硅基4路波导功分/合成器设计

根据上文介绍的工艺特点,本文采用两层8英寸的硅晶圆堆叠实现波导腔。每层硅片的厚度为0.725 mm,两层堆叠以后可以实现1.45 mm的总厚度。W波段的标准波导尺寸为2.54 mm×1.27 mm,其中E边的2.54 mm的尺寸是由波长决定的,无法调整更改,因此两层硅片的厚度内无法容纳波导的E边。H边尺寸为1.27 mm,且H边的尺寸主要决定波导的特征阻抗,与其工作频率无关,因此可以选择合适的H边尺寸来制作波导功分/功合结构。为了保证波导壁具有一定的厚度以实现足够的机械强度,选择波导H边尺寸为1 mm(即减高波导,不影响该波段传输特性)。在两个硅片上分别刻蚀出0.5 mm深的腔体,两片硅片键合即可形成高度为1 mm的波导腔。

2.1 波导H-T型功分/合成器设计

波导T型结是一种常见的功分/功合结构,根据波导的传输方式不同主要可以分成E-T(E面T型结)和H-T(H面T型结)两种形式。传统的采用机械加工实现的H-T型功分/合成器,由于受制于加工工艺,无法加工出很薄的隔片。即使加工出隔片,也无法实现螺钉合股。因此,通常会采用三角结构来实现功分/功合[14]。而硅基波导功分/合成器采用了光刻蚀工艺,可以实现很薄的隔片,而且通过高精度对位键合可以很容易的实现两片的合股。设计使用Ansys HFSS软件进行仿真优化,结构模型如

最终优化结果为隔片的厚度s1=0.2 mm,深度h1=1.25 mm。

2.2 波导3 dB耦合桥设计

波导3 dB桥是一种常见的平衡式合成结构。在工程应用中使用3 dB耦合桥可以获得很好的端口驻波。根据两层8英寸的硅晶圆键合的厚度,设计了一种H边尺寸为1 mm的3 dB波导耦合桥。

优化模型中的各尺寸以获得更好的驻波和插入损耗。最终优化的尺寸为s1=0.2 mm,l1=1.4 mm,l2=1.7 mm,ls=3.2 mm。仿真结果如

2.3 4路功分/合成器设计

将上述的两种合成器结合实现4路合成器,将两个H-T型功分/合成器的公共端通过90°拐弯连接至3 dB波导桥的直通端和耦合端。

2.4 4路功分/合成器测试

图 9. 硅基4路功分/合成器实物及测试夹具照片

Fig. 9. Photographs of the fabricated 4-way splitter/combiner and the test fixture

硅基4路功分/合成器插入损耗和回波损耗的背靠背测试结果如

图 11. 硅基功分/合成器的插入损耗和回波损耗

Fig. 11. The insertion and return losses of the silicon splitter /combiner

上述测得的数据中,插入损耗的测试需要扣除测试夹具的损耗,夹具的损耗测试会有一定的误差,因此最后计算获得的功分/合成器的插损数据具有一定的误差累积。

3 硅基合成功放模块的实现

基于上述成功研制的硅基功分/合成结构,我们进行了4路合成硅基功放模块的设计,功率分配和功率合成采用相同的结构。本设计中采用的芯片是由南京电子器件研究所研制的W波段2W GaN功放芯片。该功放芯片采用4英寸GaN HEMT工艺制造而成,是一种高效率的AB类功率放大器。芯片的典型在片测试数据如

芯片的输入输出端通过金丝键合与微带相连,再通过微带探针转成波导,并与硅基功分/合成器的波导端口连接。该微带波导转换的结构见

整个硅基合成功放模块的结构如

模块上片需要和硅片烧结,为了保证模块和硅材料的热膨胀系数的匹配,模块上片采用可伐材料进行加工。而模块下片由于需要和功率芯片烧结,需要保证良好的散热,因此采用无氧铜材料进行加工。硅基功分/合成器的隔离端通过使用吸波材料实现吸收负载。

该硅基合成功放模块的测试系统如

在连续波条件下的测试结果如

4 结论

本文提出了一种基于硅微机械加工工艺的硅基4路波导功分/合成器。基于8英寸MEMS工艺平台,采用光刻蚀工艺在0.725 mm厚的硅片上刻蚀出波导腔体结构,再在波导腔体内侧镀金,最后通过金-金热压键合工艺实现两层硅片的堆叠,最终实现硅基波导结构。结合此种工艺的特点,设计和实现了一种W波段4路硅基功分/合成器。并采用该种硅基功分/合成器对四片W波段2W GaN功放芯片进行了功率合成,制作了硅基合成功放模块。经测试,该模块在92∼96 GHz的频带范围内,获得了8W的典型输出功率,电源附加效率15%,合成效率88%,相比传统波导合成功放模块[2-3]具有更小的体积和更高的合成效率。在该技术及合成单元基础上,有望实现体积紧凑、高效合成的多路合成功率放大器,大大提高W波段固态功放的性能指标。

硅基合成功放是硅微机械加工波导在固态功放领域应用的一种有益的尝试。该技术预期在毫米波及更高频率会展现出很好的工程应用前景。

[4] 朱翔, 成海峰, 郭方金, 等. W波段固态合成功放研究[J]. 固体电子学研究与进展, 2019, 39(04): 240-244.

[7] 黄昭宇, 徐军, 冉东, 等. 基于径向波导合成技术的W波段功率放大器设计[J]. 红外与毫米波学报, 2018, 37(04): 454-458.

[8] 成海峰, 朱翔, 郭健. W波段低损耗径向功率合成器设计[J]. 固体电子学研究与进展, 2019, 39(02): 102-105+115.

CHENG Hai-Feng, ZHU Xiang, GUO Jian. Design of W-band low-loss radial power combiner[J]. Research & Progress of SSE, 2019, 39(02): 102-105+115.

[10] Epp L, Khan P, Silva A. Ka-band wide-band gap solid-state power amplifier: hardware validation[J]. Interplanetary Network Progress Report, 2005: 162.

[11] Khan P, Epp L, Silva A. A Ka-band wide-bandgap solid-state power amplifier:architecture performance estimates[J]. Interplanetary Network Progress Report, 2005, 162: 1-17.

[15] 李娜. 表面粗糙度对高精度微波电子装备电性能影响的研究[D]. 西安电子科技大学,2012. 10.33278/sae-2012.plenary

Article Outline

成海峰, 朱翔, 候芳, 胡三明, 郭健, 石归雄. 基于硅微机械加工波导W波段功率合成放大器[J]. 红外与毫米波学报, 2021, 40(2): 178. Hai-Feng CHENG, Xiang ZHU, Fang HOU, San-Ming HU, Jian GUO, Gui-Xiong SHI. W-band power combining amplifier based on silicon micromachined waveguide[J]. Journal of Infrared and Millimeter Waves, 2021, 40(2): 178.