激光选区熔化Cu‑Al‑Mn合金的组织、相变行为及性能研究  下载: 560次

下载: 560次

Ni-Ti shape memory alloys exhibit excellent superelasticity, shape memory properties, and biocompatibility; however, their poor processing performance, high reaction chemical activity of titanium, and high cost seriously limit their applications. It is necessary to develop low-cost shape memory alloys with sound shape memory effects to replace Ni-Ti for industrial applications. Cu-based shape memory alloys have high strength, high conductivity, excellent superelasticity, shape memory effect, a wide range of phase-transition temperatures (-180-400 °C), and low production cost (about 1/10 of Ni-Ti). Although its shape memory effect and stability are lower than those of Ni-Ti, it has apparent advantages under certain conditions (such as hot water temperature control valves, water heaters, decorations, and toys) where the requirements for its shape memory performance and stability are not too harsh. Cu-Al-Ni and Cu-Zn-Al have strong industrial applications due to their low price; however, their poor thermal stability, high-order degree of the parent phase, and high elastic anisotropy in polycrystalline alloys lead to brittleness during deformation. In recent years, Cu-Al-Mn shape-memory alloys (SMA) have attracted considerable attention because of their low price, shape-memory effect, and excellent mechanical properties. An alloy prepared by selective laser melting (SLM) has the characteristics of a fast cooling rate, small grain size, and no component segregation. It has natural advantages in the preparation of complex-shaped parts and has brought unlimited prospects for the preparation and application of Cu-Al-Mn alloys. However, shape memory alloys prepared by SLM still have problems, such as unstable mechanical properties and degradation of functional properties.

Pre-alloyed powders with high sphericity, fluidity, and uniformity prepared by vacuum atomization were used as raw materials in this study. Cu-Al-Mn alloy samples with different laser powers were formed on a stainless-steel substrate without preheating. The microstructure and martensite type of the alloy were determined by optical microscopy (OM), scanning electron microscopy (SEM), and transmission electron microscopy (TEM). X-ray diffraction (XRD) and differential scanning calorimetry (DSC) determined the alloy’s phase composition and transformation behavior. The functional properties of the alloys were determined using bending and tensile loading recovery experiments. The microhardness and mechanical properties were measured at room temperature. The local deformation behavior during the tensile process at room temperature was analyzed using a full-field strain analysis. The changes in density, phase composition, phase-transition temperature, mechanical properties, and functional properties caused by changes in laser power were studied.

The alloy mainly comprises 18R martensite and γ1 phase at room temperature ( Figs. 4 and 8 ). With the increase of laser power, the molten pool temperature of the alloy increases, the cooling rate decreases, and the solidification path in the alloy changes, which corresponds to the rise in the γ1 phase in the alloy (Fig. 4). However, the precipitation of γ1 phase and the volatilization of Al (Table 2) inhibit its precipitation; therefore, the γ1 phase decreases when the laser power increases from 325 to 375 W. All the alloy samples exhibit the phase-transformation behavior of P (austenite parent phase) ? M (martensite phase) during the heating/cooling process. With the increase in laser power, the intensity of the endothermic/exothermic peak of the DSC curve first increased and then decreased. The number of martensites involved in the phase transformation increased and then decreased (Fig. 6). The sample with 325 W exhibited the best one-way shape memory effect. The shape memory recovery rate exceeded 95% (Fig. 12). The increase of γ1 phase and the solid solution of Mn make the microhardness of the alloy increase when the laser power increases from 175 W to 325 W (Fig. 9). The sample with a laser power of 175 W had a stress platform for stress-induced martensite reorientation almost parallel to the abscissa. With an increase in the laser power, the work-hardening rate increased. The yield strength of the sample decreased and then increased (Fig. 10). This was accompanied by a change in the deformation behavior from uneven to uniform (Fig. 11), corresponding to the residual strain of the former with an increase in pre-deformation, its growth rate gradually slowed. In contrast, the residual stress of the latter was nearly linear with the pre-deformation (Fig. 13).

The results show that the change in type and number of martensite is the main reason for the change in phase transformation behavior and properties of the alloy. With the increase of laser power from 175 W to 325 W, the order degree of the alloy increases, the volatilization of Al element increases, the content of γ

1 引言

形状记忆合金(SMA)是一种新兴的集感知和驱动于一体的智能材料,能够将环境的热能转变为机械能,从而对外输出力、位移或能量,达到驱动目的[1-4]。其中,Ni-Ti形状记忆合金具有良好的超弹性、形状记忆性能和生物相容性,但机加工困难、高氧亲和力、成本昂贵等严重限制了它的应用[5-7]。铜基形状记忆合金具有高强度、高热导率、超弹性、形状记忆效应、相变滞后宽度大、相变温度范围宽(-180~400 ℃内可调)、生产成本低(Ni-Ti基合金的1/10左右)等特性,已被广泛应用于机械交通、能源、智能材料等领域[8-10]。虽然铜基形状记忆合金的形状记忆效应及稳定性较Ni-Ti合金差,但其在某些对形状记忆性能及稳定性要求不太苛刻的条件下(如在热水控温阀、热水器、装饰品、玩具等的应用上)具有显著优势[11]。

Cu-Al-Ni、Cu-Zn-Al由于价格低廉而具有很高的工业应用吸引力[12],但其热稳定性差,而且多晶合金中由于母相较高的有序度、高的弹性各向异性易导致其在变形过程中呈现脆性[11,13],严重限制了它的可回复应变率[14-16]。Sutou等[17]发现向Cu-Al二元系合金中加入Mn得到的低铝Cu-Al-Mn形状记忆合金具有良好的延展性和形状记忆效应,因此,Cu-Al-Mn合金逐渐引起研究人员的广泛关注。在Cu-Al系合金中加入锰可以将β(A2)单相区扩大到铝含量很低的成分范围内[8],同时降低有序-无序转变温度,最终显著提高合金的塑性[17-18]。

激光选区熔化(SLM)工艺具有逐线搭接、逐层凝固烧结、冷却速度极快(约为104~106 K/s)等特点[19-21],其成形的组织晶粒小且无成分偏析。SLM在完成复杂零件成形的同时,也为形状记忆合金内部的相变提供了极端的非平衡条件,从而使得成形后的合金具有不同的物理特性[22-23]。例如:SLM制备的形状记忆合金的热滞较传统铸造合金的更大,有望应用于弹热制冷领域;可以通过调控激光参数、材料成分实现功能梯度材料设计。总之,SLM工艺为Cu-Al-Mn合金的制备和应用带来了无限前景[24-25]。

目前,关于SLM形状记忆合金的研究主要包括以下两个方面:1)基于凝固理论分析激光参数对合金致密化行为的影响。在该方面的研究中,人们主要通过参数优化实现孔隙抑制和裂纹消除,并尽可能降低成形过程中产生的残余应力[26-27]。2)成形参数对相变温度、相变行为及功能性的影响。SLM成形过程中的元素蒸发被认为是其相变温度改变的最主要因素。Bormann等[28]发现马氏体相变温度随着激光能量密度的增加近乎成线性增加,分析后他们认为:Ni元素挥发量随着激光能量密度的增加而增大,而Ni含量的减少导致了相变温度的升高。Zhuo等[11]采用SLM在不同的能量密度下成形了Cu-Zn-Al合金,这些合金的微观组织和宏观性能存在差异,分析后他们认为:不同能量密度下制备的合金样品中的元素蒸发量不同,从而导致Zn元素的含量不同,并最终导致合金的组织和宏观性能出现差异。此外,成形参数带来的熔池形貌、织构、晶粒尺寸、第二相粒子等的改变,也会显著影响相变温度和相变行为。SLM不同的成形参数带来的显微组织及相变行为的改变,共同影响了合金的宏观力学性能。目前,SLM制备的形状记忆合金仍然存在力学性能不稳定、功能特性衰退等难题[29-31]。

笔者设计了4D打印用Cu-24Al-5Mn-0.3Si形状记忆合金成分,并以真空气雾化制备的高球形度、流动性和均匀性良好的预合金粉末为原料,使用SLM工艺在不同激光功率下成形了Cu-Al-Mn合金试样,研究了改变激光功率带来的致密度、相组成、相变温度、力学性能及功能特性的改变,并针对室温拉伸过程中的局部变形行为进行了全场应变分析。获得了致密度高、形状记忆性能优异(形状记忆可回复率大于95%)且力学性能良好(塑性不低于8%,抗拉强度约为780 MPa)的合金样品。可控的相变温度、良好的力学性能以及SLM制备复杂构件的优势,为采用增材制造工艺制备Cu‐Al‐Mn合金提供了无限潜力和可能。

2 实验材料与方法

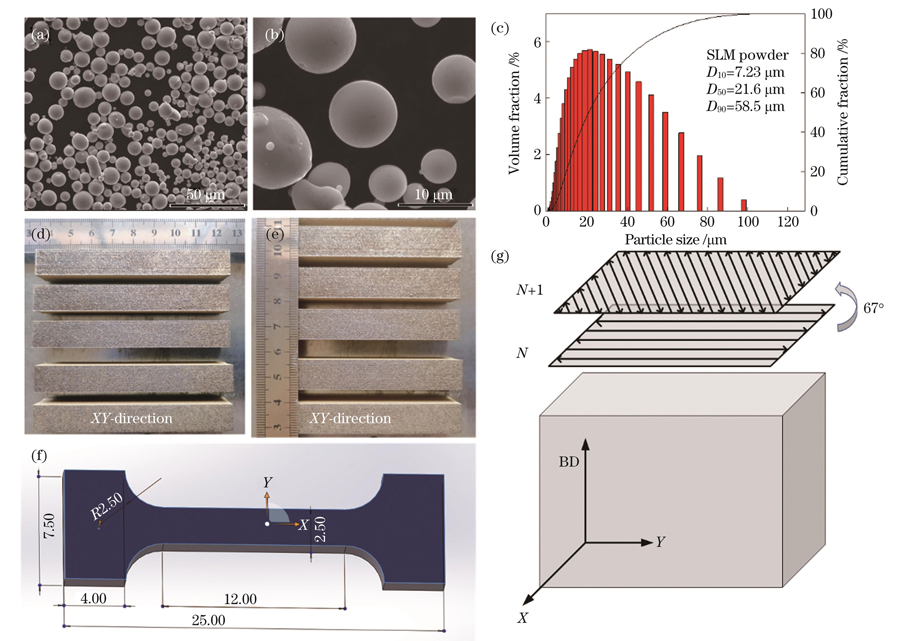

2.1 粉末原料及SLM成形

本次实验采用真空气雾法制备的Cu-Al-Mn预合金粉末为原料。以高纯紫铜、纯锰、纯铝及Al10Si合金为原料按照设计成分配料,之后采用气雾化工艺制粉,筛分、干燥后得到打印用粉末。由于铜的高激光反射率和高热导率,难以获得足够的能量输入,同时伴随着Mn、Zn元素的蒸发[11],因此在成分设计时加入了Si元素。Si元素的加入可以有效提高能量吸收率,在样品表面形成一层致密的硅氧化物薄膜,减少元素的蒸发。采用电感耦合等离子体原子发射光谱法(ICP-AES)测定原始粉末的化学成分,采用氮氧分析仪测定粉末的氧含量,具体的测试结果如

表 1. Cu-Al-Mn粉末的化学成分

Table 1. Chemical composition of Cu-Al-Mn powder

|

图 1. 粉末、打印试样以及扫描策略。(a)(b)Cu-Al-Mn粉末的微观形貌;(c)粉末的粒径分布;(d)(e)SLM打印块体;(f)拉伸样品的尺寸示意图;(g)扫描策略示意图(BD:建造方向)

Fig. 1. Powder, printed samples, and scanning strategy. (a)(b) Morphology of Cu-Al-Mn powder; (c) particle size distribution of the powder ; (d)(e) printed samples by SLM; (f) size diagram of tensile samples; (g) scanning strategy diagram (BD: building direction)

采用DiMetal-150金属3D打印机(广州雷佳增材科技有限公司)进行SLM加工,该设备配备了500 W二极管光纤激光系统,激光光斑直径为70 μm。在SLM成形过程中,Cu-Al-Mn合金在没有预热的不锈钢基板上成形,工作腔内采用氩气氛围,氧含量(体积分数)控制在0.001%以下,以防止打印过程中样品氧化。成形参数如下:激光功率(P)为175~375 W,相邻参数间隔为50 W;扫描速度(v)为850 mm/s;扫描间距(h)为0.12 mm;沉积层厚度(t)为0.03 mm。SLM样品的尺寸为12 mm×90 mm×10 mm,如

2.2 显微组织表征

采用阿基米德排水法测量试样的密度,并采用Image J软件统计孔隙率。采用光学显微镜(OM,Leica/MEF3A)与装备有能谱仪(EDS)的场发射扫描电子显微镜(SEM,FEI,Helios NanoLabTM 660i)表征SLM成形样品的微观结构。采用EDS测试样品中元素含量时采用点扫描的方式,测量三次以上,以算术平均值作为最终的测试结果。沿样品的建造方向(XOZ面),采用电火花线切割制备了尺寸为10 mm×10 mm×1.5 mm的片状样品,样品经打磨、抛光之后用于显微组织观察及硬度测试。采用透射电镜(TEM,Talos)观察样品的微观组织,采用自动双喷电解抛光仪(Tenupol-5)制备TEM样品,所用双喷液是硝酸与甲醇按3∶7体积比配制而成的混合溶液。

2.3 力学性能测试

采用显微硬度计(ASTM E384‑08)测量样品的显微硬度值,加载载荷为1.96 N,保压时间为10 s,每个试样测试3次求取平均值。采用Cu-Kα辐射(λ=0.15406 nm,D/max2550)的X射线衍射仪(XRD)测试合金的相组成。采用差示扫描量热法(DSC,Netzsch 204F1)研究合金的相变温度及相变行为,在氩气环境下以10 ℃/min的加热/冷却速率进行测试,测试温度范围为-80~200 ℃。根据ASTM F2004-05标准,从XOY平面上切割狗骨状Cu-Al-Mn样品(宽度为2.5 mm,厚度为1.5 mm,标距段长度为12 mm)进行拉伸试验(MTS拉伸测试机)。通过全局应变分析(DIC)方法(Aramis系统,GOM ARAMIS 5 M)分析样品拉伸变形期间的局部变形行为。拉伸测试过程中的加载速度为0.72 mm/min,拉伸样品的应变采用触摸式引伸计进行记录。采用每次增加1%应变然后卸载,再重复循环加载、卸载直至断裂的室温拉伸-卸载循环试验,以检验样品的超弹性。如

图 2. U形模具以及弯曲法测定单程形状记忆效应示意图。(a)U形模具;(b)弯曲法示意图

Fig. 2. U-shaped mould and bending method schematic for measuring one-way shape memory effects. (a) U-shaped mould; (b) bending method schematic

式中:A为卸载后样品的变形角度;C为加热后样品的变形角度。

3 实验结果与讨论

3.1 致密度与显微组织

对于SLM Cu‐Al‐Mn形状记忆合金来说,研究其最优化成形参数窗口,获得缺陷少、致密度高的样品是首要工作。

图 3. SLM样品的致密度与激光功率的关系以及SLM样品的OM图。(a)致密度与激光功率的关系;(b)~(f)SLM样品的OM图

Fig. 3. Relative density versus laser power for SLM samples and OM images of SLM samples. (a) Relative density versus laser power; (b)-(f) OM images of SLM samples

当激光功率过低时,由于铜的激光反射率和热导率高,粉末无法得到足够的能量,不能充分熔化,熔融液流的流动性较差,形成的熔融轨道的连续性低,存在冶金焊合不足的问题,形成了数目较多的大尺寸不规则孔洞,样品的致密度低。随着激光功率增大,粉末未完全熔化、熔融液流流动性差等问题得以改善,熔融轨道的连续性也得到改善,孔隙数目逐渐减少,并由大尺寸的不规则孔洞逐渐演变为小尺寸的球形气孔,样品的致密度提高。当激光功率达到325 W时,样品的致密度达到最高。随着激光功率进一步增大,能量输入过大,化学元素的蒸发愈加严重,气孔和飞溅颗粒增多,液流的流动性变差,同时出现了匙孔,样品的致密度降低。值得一提的是,本研究中采用的激光功率变化范围虽然很大,但样品中并没有出现裂纹。

3.2 相组成及热相变行为测试

选取合金的XOZ面进行XRD测试,以明晰激光功率对合金相组成的影响。根据

图 4. XRD图谱。(a)粉末及SLM样品的室温XRD图谱;(b)局部区域放大图;(c)SLM样品的高温XRD图谱(185 ℃)

Fig. 4. XRD patterns. (a) XRD patterns of the powder and SLM samples at room temperature; (b) local area amplification; (c) high-temperature XRD diffraction patterns of SLM samples at 185 °C

激光功率的变化对合金的相组成和有序度具有明显影响。室温下,随着激光功率由175 W增大到325 W,XRD图谱中γ

表 2. SLM Cu-Al-Mn合金的EDS测试结果

Table 2. EDS test results of SLM Cu-Al-Mn alloy

| |||||||||||||||||||||||||||||||||||||||||

采用EDS测量了Cu-Al-Mn合金中Cu、Al、Mn、Si、O元素的含量,测量结果如

采用差示扫描量热法(DSC)测试粉末及SLM试样的相变温度,结果如图

图 6. DSC曲线以及相变温度与激光功率的关系。(a)SLM样品的DSC曲线;(b)相变温度As、Af、Ms、Mf与激光功率的关系

Fig. 6. DSC curves and relationship between phase-transition temperature and laser power. (a) DSC curves of SLM samples; (b) relationship between As, Af, Ms, Mf and laser power

备相变温度稳定的形状记忆合金提出了一大难题。

图 7. SLM试样的马氏体形貌。(a)(b)P=175 W;(c)(d)P=275 W;(e)(f)P=375 W

Fig. 7. Martensite morphology of SLM samples. (a)(b) P=175 W; (c)(d) P=275 W; (e)(f) P=375 W

图 8. SLM试样(P=325 W)的TEM图像。(a)(b)(e)马氏体的亮场图像;(c)图(b)的高分辨图像;(d)图(b)的选区电子衍射图像

Fig. 8. TEM images of SLM sample (P=325 W). (a)(b)(e) Bright field images of martensite; (c) high-resolution image corresponding to Fig.8(b); (d) selected area electron diffraction image corresponding to Fig.8(b)

3.3 力学性能测试

随着激光功率增大,合金的显微硬度先增加后减小,当激光功率为325 W时,合金具有最高的显微硬度(247.17±4.67)HV,如

图 9. SLM样品的显微硬度与激光功率的关系

Fig. 9. Relationship between microhardness of SLM sample and laser power

由10(a)、(b)所示的室温拉伸曲线可以发现,试样呈明显的双屈服现象,为典型的形状记忆合金拉伸曲线。采用切线法测定合金的应力诱发马氏体重取向的临界应力、对应的应变量及斜率、延伸率、抗拉强度。可以发现,当激光功率较低时,合金由于冶金焊合不足,具有大量缺陷(如

当激光功率为175 W时,样品的加工硬化率很小,仅为8.0 MPa。此时,应力诱发马氏体重取向的平台基本平行于横坐标轴。随着激光功率增大,应力诱发马氏体重取向平台的斜率增大到57.7 MPa,即加工硬化率增加;当激光功率增大到375 W时,曲线形状已经发生明显变化。同时,随着激光功率增加,应力诱发马氏体重取向的临界应力先减小后增大,当激光功率为325 W时具有最低的临界应力。这是由晶粒尺寸的不同和马氏体类型的变化导致的。随着激光功率增大,合金的晶粒尺寸增大[11],根据Hall-Petch关系,晶粒尺寸越大,合金的强度越低。并且,随着激光功率增大,2H型马氏体含量逐渐增加,导致合金的临界应力降低。

图 10. 工程应力-应变曲线以及样品的拉伸断口形貌。(a)SLM试样的拉伸工程应力-应变曲线;(b)(c)P=375 W,XY向样品的拉伸断口形貌

Fig. 10. Engineering stress-strain curve and tensile fracture morphology of SLM samples. (a) Tensile engineering stress-strain curve of SLM sample; (b)(c) tensile fracture morphology of the XY-sample when P = 375 W

通过全场应变分析(DIC)方法分析了XY方向175 W和375 W样品拉伸变形期间的局部变形行为。由

图 11. XY向样品的拉伸局部应变云图。(a)P=175 W;(b)P=375 W

Fig. 11. Tensile local strain nephograms. (a) P=175 W; (b) P=375 W

测试了不同激光功率下薄板样件的形状记忆效应,测试结果如

采用室温加载/卸载循环曲线来表征合金的超弹性能。由

图 13. 残余应变与延伸率的关系以及室温加载-卸载循环拉伸曲线。(a)残余应变与延伸率的关系;(b)~(f)不同激光功率下试样对应的室温加载-卸载循环拉伸曲线

Fig. 13. Relationship between residual strain and elongation and room temperature loading-unloading cyclic tensile curves. (a) Relationship between residual strain and elongation; (b)-(f) room temperature loading-unloading cyclic tensile curves corresponding to the samples with different laser powers

4 结论

制备了高致密度(99.89%)具有优异形状记忆效应(形状记忆可回复率约为100%)的Cu-24Al-5Mn-0.3Si合金,并研究了其加工参数对显微组织演变、马氏体相变行为、力学性能演变及变形行为的影响,结果发现马氏体类型、数目的变化是其相变行为及性能改变的主要原因。主要研究结果归纳如下:

1)激光功率对合金的显微组织具有重要影响。随着激光功率增大,合金的致密度先增加后降低,马氏体板条径向长度增大,马氏体的择优取向增强。P=325 W的样品具有最高的致密度(99.89%)。

2)激光功率对合金的马氏体类型和有序度具有重要影响。由于SLM极快的冷却速度抑制了第二相的析出,合金在室温下呈马氏体单相,具有2H型和18R型两种类型的马氏体,且以2H型马氏体为主。前者的亚结构为孪晶,后者的亚结构为层错。随着激光功率增大,合金冷却速度和化学成分的改变导致2H马氏体增多、有序度提高。

3)激光功率对合金的相变温度具有重要影响。合金试样在加热/冷却过程中表现为P(奥氏体母相)↔M(马氏体相)的一步相变行为。随着激光功率增大,DSC曲线的吸热/放热峰强度先增大后减小,相变温度整体呈降低的趋势,形状记忆可回复率先增大后减小,P=325 W的试样具有最好的单程形状记忆效应,形状记忆可回复率达99%以上。

4)激光功率对合金的力学性能与变形行为具有重要影响。随着激光功率由175 W增大到325 W,合金的显微硬度增大,应力诱发马氏体相变的临界应力减小,加工硬化率增大(这是由马氏体类型、有序度和晶粒尺寸的变化导致的),并且合金由不均匀变形(低功率)变为均匀变形(高功率)。

[1] Chowdhury P, Sehitoglu H. A revisit to atomistic rationale for slip in shape memory alloys[J]. Progress in Materials Science, 2017, 85: 1-42.

[2] Elahinia M, Shayesteh Moghaddam N, Taheri Andani M, et al. Fabrication of NiTi through additive manufacturing: a review[J]. Progress in Materials Science, 2016, 83: 630-663.

[3] Li B Q, Wang L, Wang B B, et al. Electron beam freeform fabrication of NiTi shape memory alloys: crystallography, martensitic transformation, and functional response[J]. Materials Science and Engineering: A, 2022, 843: 143135.

[4] Zuo X D, Zhang W, Chen Y, et al. Wire-based directed energy deposition of NiTiTa shape memory alloys: microstructure, phase transformation, electrochemistry, X-ray visibility and mechanical properties[J]. Additive Manufacturing, 2022, 59: 103115.

[5] Halani P R, Shin Y C. In situ synthesis and characterization of shape memory alloy nitinol by laser direct deposition[J]. Metallurgical and Materials Transactions A, 2012, 43(2): 650-657.

[6] Krishna B V, Bose S, Bandyopadhyay A. Laser processing of net-shape NiTi shape memory alloy[J]. Metallurgical and Materials Transactions A, 2007, 38(5): 1096-1103.

[7] 宋英杰, 张红梅, 顾冬冬, 等. 激光增材制造NiTi轻量化点阵结构变形与回复行为[J]. 中国激光, 2022, 49(14): 1402303.

[8] Saud S N, Hamzah E, Abubakar T, et al. Effects of Mn additions on the structure, mechanical properties, and corrosion behavior of Cu-Al-Ni shape memory alloys[J]. Journal of Materials Engineering and Performance, 2014, 23(10): 3620-3629.

[9] Sutou Y, Omori T, Wang J J, et al. Characteristics of Cu-Al-Mn-based shape memory alloys and their applications[J]. Materials Science and Engineering: A, 2004, 378(1/2): 278-282.

[10] Vajpai S K, Dube R K, Sangal S. Microstructure and properties of Cu-Al-Ni shape memory alloy strips prepared via hot densification rolling of argon atomized powder preforms[J]. Materials Science and Engineering: A, 2011, 529: 378-387.

[11] Zhuo L R, Song B, Li R D, et al. Effect of element evaporation on the microstructure and properties of CuZnAl shape memory alloys prepared by selective laser melting[J]. Optics & Laser Technology, 2020, 127: 106164.

[12] Volyanski I, Shishkovsky I V, Yadroitsev I, et al. Layer-by-layer laser synthesis of Cu-Al-Ni intermetallic compounds and shape memory effect[J]. Inorganic Materials, 2016, 52(6): 566-572.

[13] Ueland S M, Schuh C A. Superelasticity and fatigue in oligocrystalline shape memory alloy microwires[J]. Acta Materialia, 2012, 60(1): 282-292.

[14] Gustmann T, Schwab H, Kühn U, et al. Selective laser remelting of an additively manufactured Cu-Al-Ni-Mn shape-memory alloy[J]. Materials & Design, 2018, 153: 129-138.

[15] Gustmann T, Neves A, Kühn U, et al. Influence of processing parameters on the fabrication of a Cu-Al-Ni-Mn shape-memory alloy by selective laser melting[J]. Additive Manufacturing, 2016, 11: 23-31.

[16] Liu J L, Huang H Y, Xie J X. The roles of grain orientation and grain boundary characteristics in the enhanced superelasticity of Cu71.8Al17.8Mn10.4 shape memory alloys[J]. Materials & Design, 2014, 64: 427-433.

[17] Sutou Y, Omori T, Kainuma R, et al. Ductile Cu-Al-Mn based shape memory alloys: general properties and applications[J]. Materials Science and Technology, 2008, 24(8): 896-901.

[18] Lojen G, Gojić M, Anžel I. Continuously cast Cu-Al-Ni shape memory alloy-properties in as-cast condition[J]. Journal of Alloys and Compounds, 2013, 580: 497-505.

[19] Liu Z Y, Li C, Fang X Y, et al. Energy consumption in additive manufacturing of metal parts[J]. Procedia Manufacturing, 2018, 26: 834-845.

[20] Methani M M, Revilla-León M, Zandinejad A. The potential of additive manufacturing technologies and their processing parameters for the fabrication of all-ceramic crowns: a review[J]. Journal of Esthetic and Restorative Dentistry, 2020, 32(2): 182-192.

[21] Negi S, Nambolan A, Kapil S, et al. Review on electron beam based additive manufacturing[J]. Rapid Prototyping Journal, 2019, 26(3): 485-498.

[22] 霍明政, 陈捷, 杨琴, 等. 杆径对激光选区熔化NiTi合金点阵结构动态减振特性的影响[J]. 中国激光, 2022, 49(14): 1402305.

[23] 宋振峰, 高双, 何博, 等. 选区激光熔化IN625镍基高温合金长期热暴露组织及性能演变规律研究[J]. 中国激光, 2022, 49(14): 1402807.

[24] Sefene E M. State-of-the-art of selective laser melting process: a comprehensive review[J]. Journal of Manufacturing Systems, 2022, 63: 250-274.

[25] Yao C, Yin F X, Ji P G, et al. Effects of grain refinement on the microstructures and damping behaviors of a Cu-Al-Ni-Mn-Ti shape memory alloy[J]. Intermetallics, 2021, 138: 107315.

[26] Gera D, Santos J, Kiminami C S, et al. Comparison of Cu-Al-Ni-Mn-Zr shape memory alloy prepared by selective laser melting and conventional powder metallurgy[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(12): 3322-3332.

[27] Xue L, Atli K C, Picak S, et al. Controlling martensitic transformation characteristics in defect-free NiTi shape memory alloys fabricated using laser powder bed fusion and a process optimization framework[J]. Acta Materialia, 2021, 215: 117017.

[28] Bormann T, Schumacher R, Müller B, et al. Tailoring selective laser melting process parameters for NiTi implants[J]. Journal of Materials Engineering and Performance, 2012, 21(12): 2519-2524.

[29] Dadbakhsh S, Speirs M, Kruth J P, et al. Effect of SLM parameters on transformation temperatures of shape memory nickel titanium parts[J]. Advanced Engineering Materials, 2014, 16(9): 1140-1146.

[30] Hamilton R F, Bimber B A, Taheri Andani M, et al. Multi-scale shape memory effect recovery in NiTi alloys additive manufactured by selective laser melting and laser directed energy deposition[J]. Journal of Materials Processing Technology, 2017, 250: 55-64.

[31] Wang X B, Yu J Y, Liu J W, et al. Effect of process parameters on the phase transformation behavior and tensile properties of NiTi shape memory alloys fabricated by selective laser melting[J]. Additive Manufacturing, 2020, 36: 101545.

[32] Aydogdu A, Aydogdu Y, Adiguzel O. The influence of ageing on martensite ordering and stabilization in shape memory Cu-Al-Ni alloys[J]. Materials Research Bulletin, 1997, 32(5): 507-513.

[33] Li Z, Wang M P, Guo M X, et al. Effect of cooling rate on the order in martensite of a Cu-Zn-Al alloy[J]. Journal of Materials Science, 2005, 40(1): 123-127.

[34] Zhou T D, Deng L J, Liang D F. Effect of Si content on ordering degree and electromagnetic characteristics in FeSiAl alloys[J]. Acta Metallurgica Sinica (English Letters), 2008, 21(3): 191-196.

[35] 郑成琪. CuAlMn形状记忆合金的晶体结构和阻尼性能研究[D]. 镇江: 江苏大学, 2011.

ZhengC Q. Study on the crystal structure and damping capacity of Cu-Al-Mn shape memory alloys[D]. Zhenjiang: Jiangsu University, 2011.

Article Outline

罗梦杰, 李瑞迪, 卢静, 杨小平, 郑聃, 刘鑫炎, 赖端, 吴慧婷, 康景涛, 邓声华. 激光选区熔化Cu‑Al‑Mn合金的组织、相变行为及性能研究[J]. 中国激光, 2023, 50(16): 1602303. Mengjie Luo, Ruidi Li, Jing Lu, Xiaoping Yang, Dan Zheng, Xinyan Liu, Duan Lai, Huiting Wu, Jingtao Kang, Shenghua Deng. Microstructure, Phase‐Transformation Behavior, and Properties of Cu‑Al‑Mn Alloy Fabricated by Selective Laser Melting[J]. Chinese Journal of Lasers, 2023, 50(16): 1602303.