激光粉末床熔融ECY768合金冶金缺陷、显微组织、力学性能研究(特邀)创刊六十周年特邀

1 引言

钴基高温合金具有良好的机械强度、热稳定性、抗腐蚀和抗氧化能力,因此其应用领域正在迅速扩展[1-2]。ECY768合金是一种新型钴基高温合金,系在经典铸造钴基高温合金Mar-M509的基础上改良所得,综合性能优异,特别适用于制造“两机”导向叶片和燃油喷嘴等热端构件。而随着相关工业领域的快速发展,这些热端构件正在面临愈发严酷的高温、高压工作环境,结构复杂度和性能要求不断提升,实施整体化制造已成为发展趋势[3-4]。同时,钴基高温合金具有变形抗力大、易开裂和难切削等特性,导致铸造和机加工等传统加工方法存在工艺流程复杂、能耗高、模具/刀具损耗快等问题[5]。因此,亟需整体化、高性能化的制造新方法。

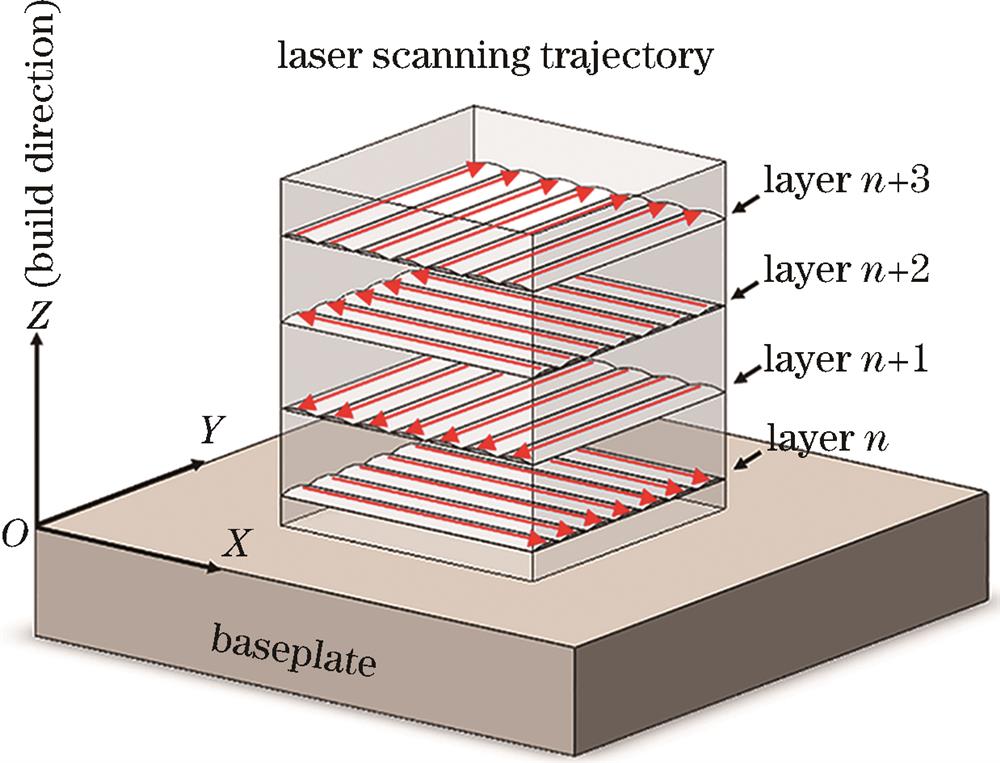

近年来,激光粉末床熔融技术(LPBF)成为了应用最广的金属增材制造技术。这种先进的成形工艺通过控制高能激光束选择性地熔化厚度仅为几十微米的合金粉末层,从而逐层成形出与设计模型相同的金属构件,在制造复杂热端构件方面具有独特的优势[6-8]。同时,LPBF成形构件因激光快速熔凝效应而具有细密的显微组织,因而通常具有比铸件更优的力学性能[9]。因此,采用LPBF技术有望突破钴基高温合金高性能复杂热端构件的制造难题。

目前,国内外已有少量关于LPBF成形钴基高温合金的研究报道,成形对象主要是经典铸造钴基高温合金Mar-M509。上海大学Wang等[10]研究了激光线能量密度对LPBF成形不含碳Mar-M509合金微观结构的影响,结果表明,成形试样的主要冶金缺陷为裂纹,且激光线能量密度越大,裂纹密度越高。美国新罕布什尔大学Ferreri等[8]研究了LPBF成形含碳Mar-M509合金的显微组织和力学性能,发现LPBF成形含碳M-M509钴基高温合金的主要冶金缺陷为气孔,在最优成形参数下其强度远高于铸态,延伸率则与铸态相当。上述研究证实了LPBF技术成形钴基高温合金的可行性。然而,目前关于LPBF成形ECY768合金的研究还未见公开报道。

本文研究了LPBF成形ECY768合金的冶金缺陷、显微组织和力学性能。通过工艺参数优化,实现了ECY768合金的无裂纹、高致密(孔隙率<0.5 %)、高性能LPBF成形,并且揭示了其组织结构对基础力学性能的影响机制。相关结果为ECY768钴基高温合金LPBF成形技术的应用提供了工艺基础。

2 试验方法

2.1 试验材料与设备

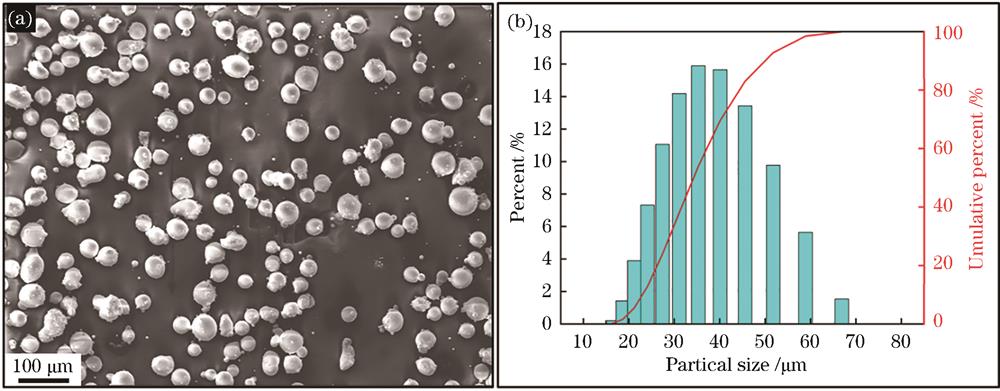

LPBF试验使用球形气雾化ECY768合金粉末,其化学成分见

表 1. ECY768合金粉末的化学成分

Table 1. Elemental composition of ECY768 alloy powders

|

图 1. ECY768合金粉末。(a)典型形貌;(b)粒径分布

Fig. 1. ECY768 alloy powder. (a) Typical morphology; (b) particle-size distribution

LPBF试验采用上海探真激光技术有限公司和华中科技大学联合研发的TZ-300型激光粉末床熔融装备,该装备配有最高功率为500 W的Nd∶YAG光纤激光器,最大成形尺寸为250 mm×250 mm×280 mm,最高扫描速度为7000 mm·s-1,聚焦光斑直径约100 μm。基板材质为45钢,试验中将基板预热温度设定为100 ℃。LPBF成形过程在氧气体积分数小于50×10-6的高纯Ar保护气氛中进行,以避免粉末和成形样品的氧化污染。

2.2 试验参数设计

本文主要研究激光功率、激光扫描速度、激光扫描间距及铺粉层厚等重要工艺参数对ECY768合金LPBF成形质量的影响。参数选取范围如

表 2. LPBF工艺试验的参数变量

Table 2. Parameters for LPBF processing experiments

|

为了准确地描述不同工艺方案下激光能量输入的大小,参照现有研究结果[11],引入激光体能量密度

式中:

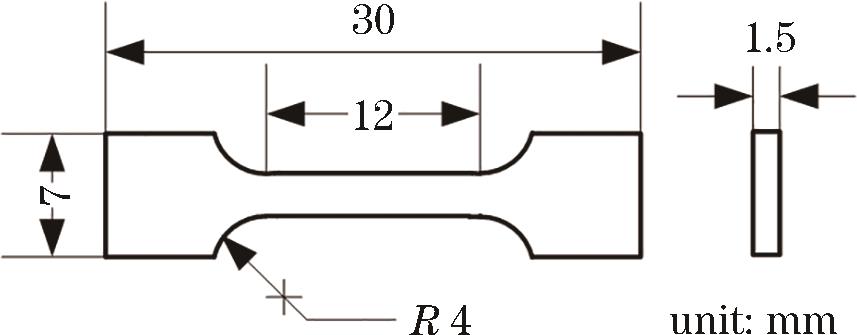

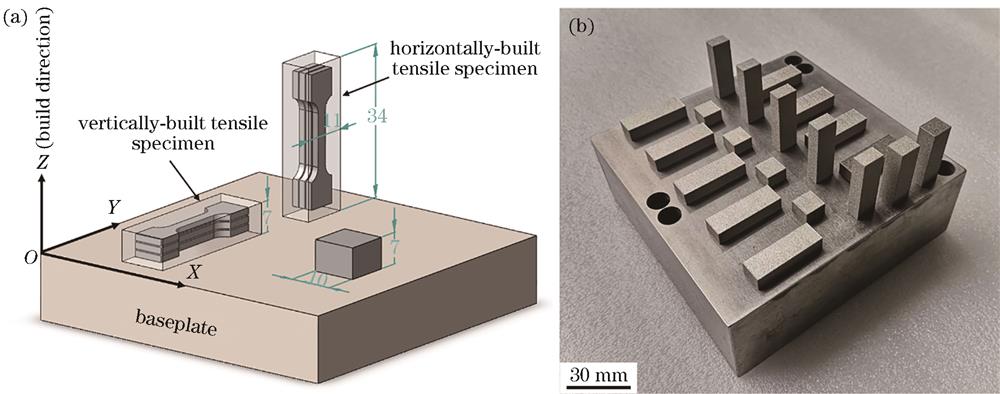

为分析LPBF成形ECY768合金的冶金缺陷、致密度和显微组织,在不同工艺条件下成形一系列尺寸为10 mm×10 mm×7 mm的块体试样。为分析LPBF成形ECY768合金的基础力学性能,在最优工艺条件下成形出水平方向和垂直方向的两组室温拉伸试样,成形毛坯尺寸均为34 mm×11 mm×7 mm,如

图 3. 拉伸试样毛坯和工艺试块。(a)尺寸示意图;(b)实物图

Fig. 3. Tensile specimen blank and process test block. (a) Dimensional schematic; (b) photo of forming specimens

2.3 分析仪器与表征方法

1)孔隙率和裂纹率分析

孔隙率分析基于金相法。首先,采用电火花线切割将LPBF成形块体试样从基板上取下,沿构建方向将试样从中间位置切开,并按照金相试样制备标准进行机械研磨和抛光处理。然后,使用Nikon EPIPHOT-300显微镜(OM)在50倍放大倍数下观察试样截面,随机选择5个区域进行拍照。最后,使用Image-Pro Plus(IPP)软件对OM照片中的孔隙缺陷面积占比进行统计,将5次统计结果的平均值记为孔隙率

裂纹率分析同样基于金相法,所用的试样处理方法与孔隙率分析相同。首先,在50倍放大倍数下观察LPBF成形块体试样的纵截面,随机选取5个区域拍照。然后,标记每张OM图中裂纹的个数,取5次统计结果的平均值记为OM观测视野内的裂纹数量

2)显微组织分析

使用Nikon EPIPHOT-300显微镜(OM)和Gemini SEM 300型扫描电镜(SEM)观察LPBF成形试样的冶金缺陷与显微组织。采用王水(盐酸和硝酸的物质的量之比为3∶1)对金相截面进行腐蚀。使用X’pert3 powder型X射线衍射仪进行物相分析,扫描角度为30°~100°,扫描速度为18 s/(°)。使用Aztec Nordlys Max 3高速电子背散射衍射(EBSD)系统,分析LPBF试样的晶粒形貌尺寸、晶体取向以及织构强度。用于EBSD分析的样品在机械抛光之后需要进一步电解抛光,抛光液由体积分数10%高氯酸和90%乙醇混合而成,工作电压和温度分别为20 V和0 ℃,电解时间为40 s。使用FEI Tecnai G2 透射电子显微镜(TEM)对试样中的析出相和位错等晶格缺陷进行分析。TEM分析样品的制备过程为:①将线切割得到的试样薄片机械研磨至30 μm以下;②将研磨后的薄片冲裁为直径3 mm圆片;③使用Gatan PIPS II 695精密离子减薄仪对圆片进行减薄,直至获得厚度仅数十纳米的薄区。

3)力学性能分析

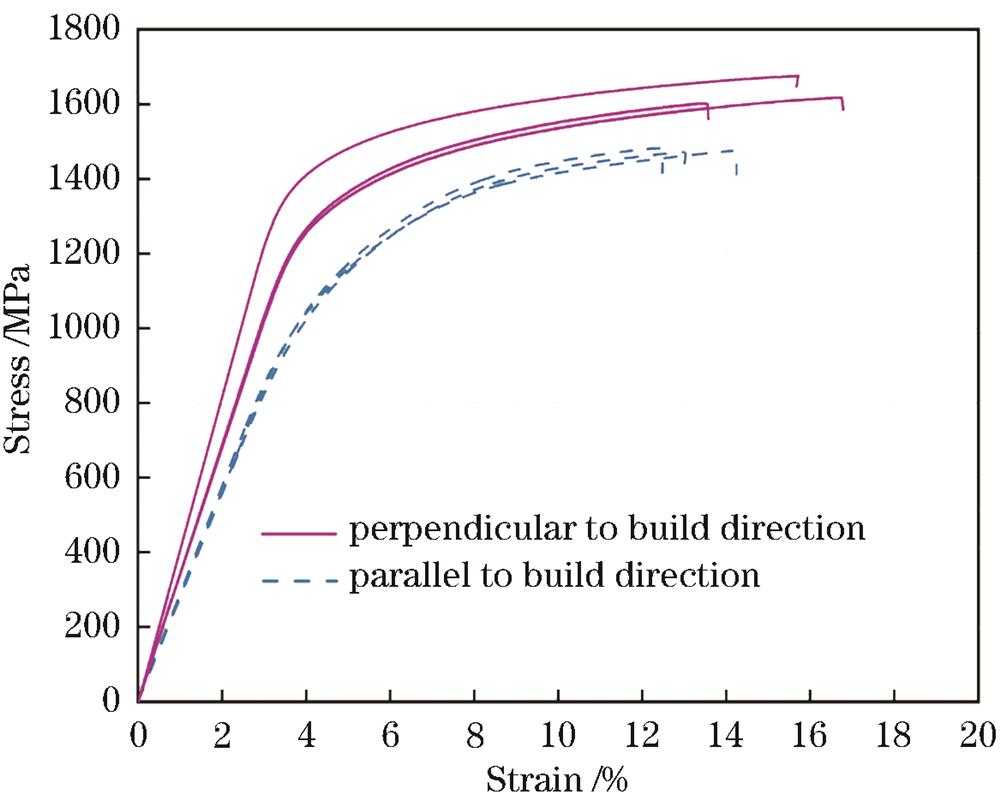

本文通过进行室温拉伸性能测试和显微硬度测试,研究了LPBF成形ECY768合金的基础力学性能。室温拉伸性能测试使用AG-IC 100kN型材料试验机,每个工艺参数下至少进行3次测试,取测试数据的平均值作为拉伸性能结果。为了量化力学性能的各向异性程度,引入差异比

式中:

拉伸试样的制备方法为:首先,按照

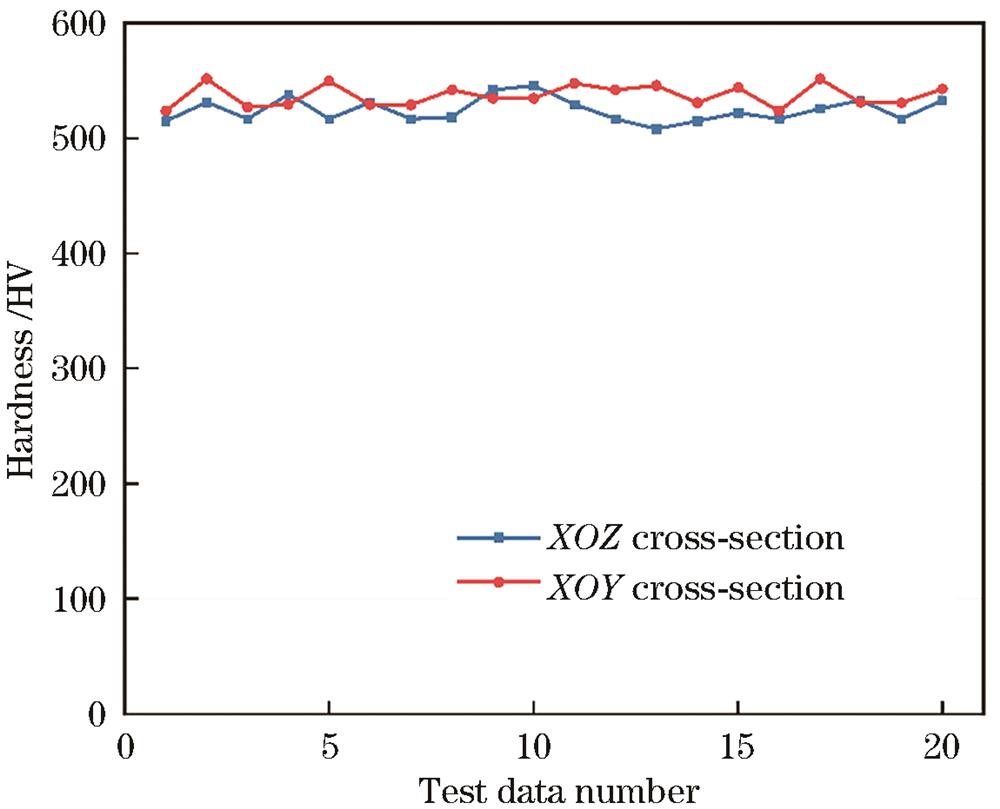

LPBF成形试样的显微硬度分析采用HVS-1000A维氏硬度测试仪,测试负载为300 g,压头压入时间为20 s。每个试样测量20次,取数据平均值作为最终结果。试样在进行维氏硬度测试前,采用2000目砂纸对其表面进行机械研磨和抛光,提高待测表面平面度,以提升数据的准确性。

3 结果与讨论

3.1 冶金缺陷特征

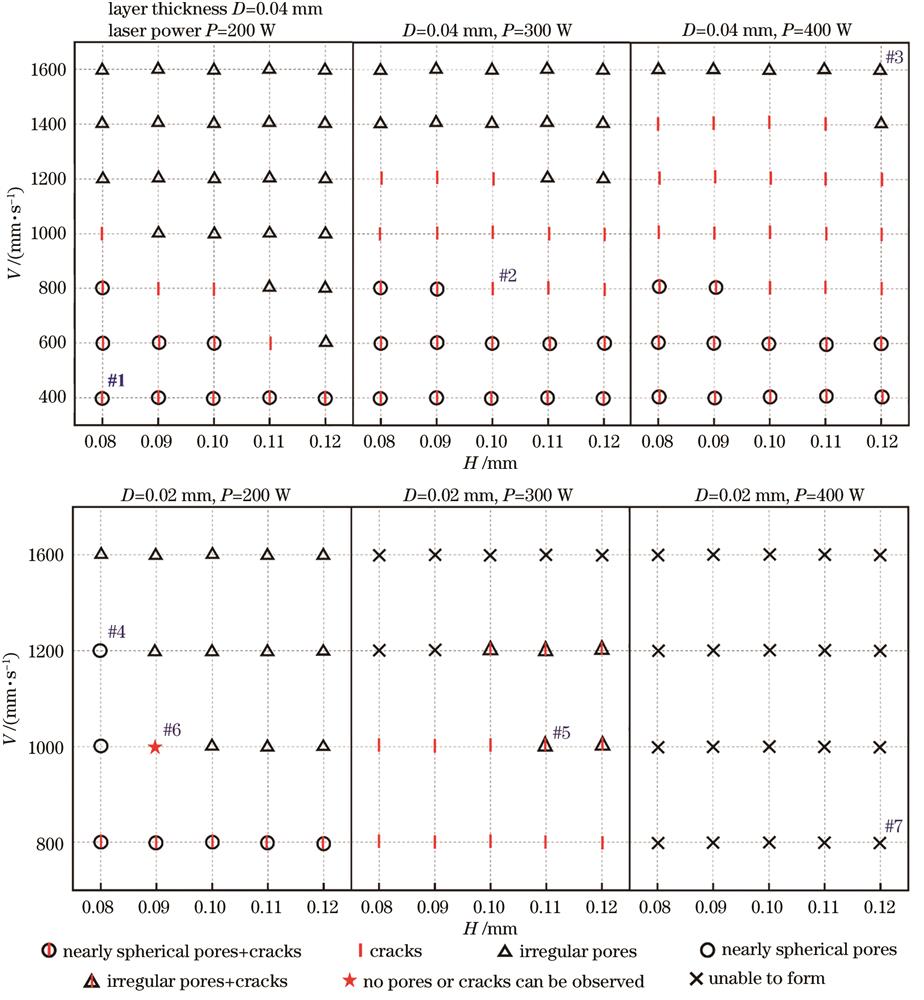

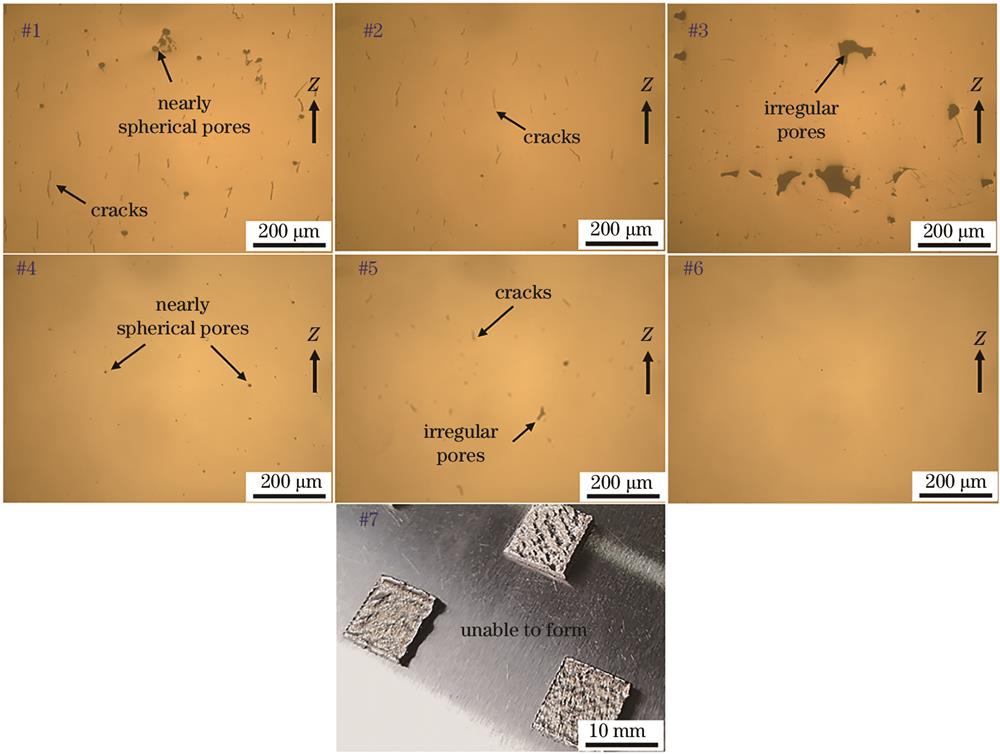

根据试样的冶金缺陷特征及其能否平稳成形,LPBF成形ECY768合金的工艺窗口可划分为

图 6. 不同工艺窗口内代表性试样的典型缺陷形态或外观照片(试样编号与图5中的编号一致)

Fig. 6. Typical defect characteristics or appearance of representative specimens within different process windows (specimen numbers correspond to those in Fig. 5)

现有研究表明,在LPBF成形过程中,过大的激光能量输入会加剧飞溅及熔池不规则流动现象[12-13],从而降低成形层的平整度。当铺粉层厚从0.04 mm降低至0.02 mm时,铺粉刮刀和工作平面之间的间隙相应减小,对成形层平整度的要求变高。因此,相对于0.04 mm铺粉层厚,ECY768合金在0.02 mm铺粉层厚下的可成形参数窗变窄,且激光功率越高该现象越显著。

从

3.2 冶金缺陷形成机制

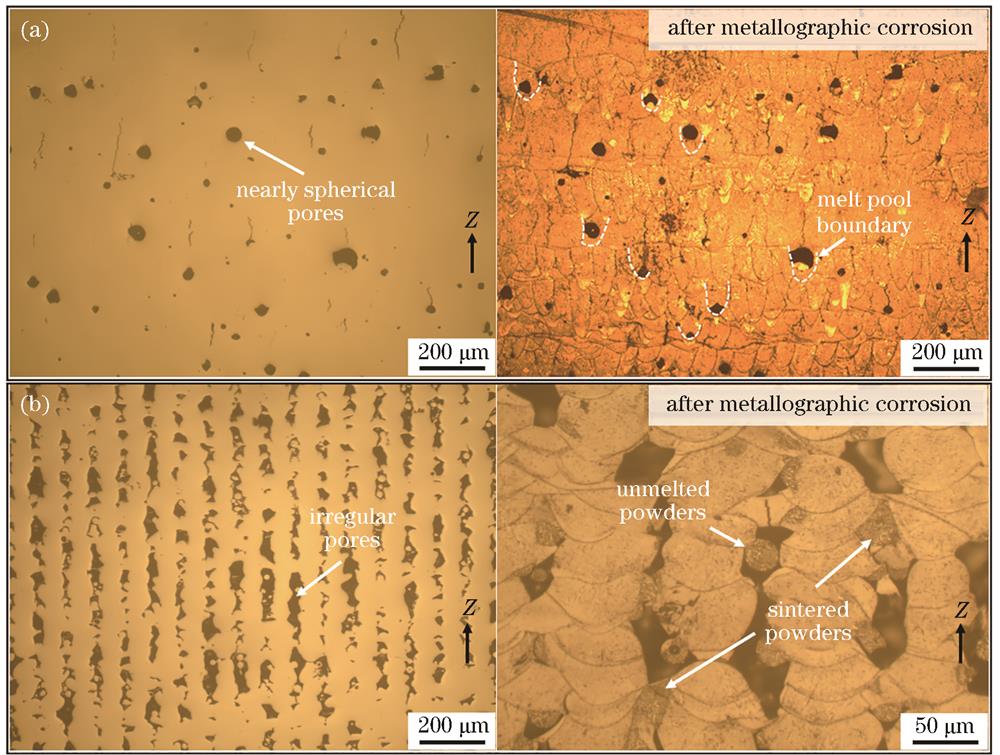

为明晰近圆形孔隙和不规则孔隙的形成机制,进一步对这两类冶金缺陷的显微形态进行观察。其中,

图 7. 孔隙缺陷在金相腐蚀前后的形貌对比图。(a)近圆形孔隙;(b)不规则孔隙

Fig. 7. Comparison of the morphology of pore defects before and after metallographic corrosion. (a) Nearly spherical pores; (b) irregular pores

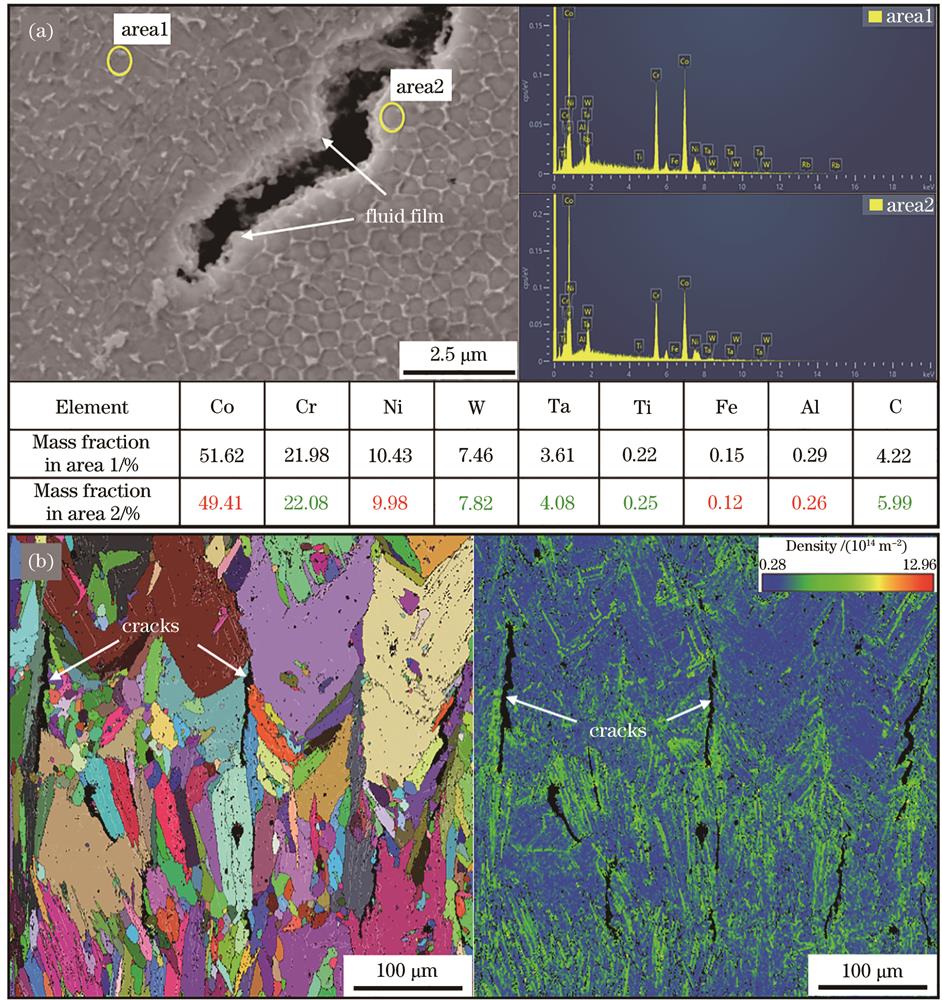

为探明裂纹缺陷的产生机理,对裂纹及邻近区域开展了能谱仪(EDS)和EBSD表征,结果如

图 8. 裂纹区域的EDS和EBSD分析。(a)EDS;(b)EBSD

Fig. 8. EDS and EBSD analysis of cracked regions. (a) EDS; (b) EBSD

3.3 孔隙率和裂纹率

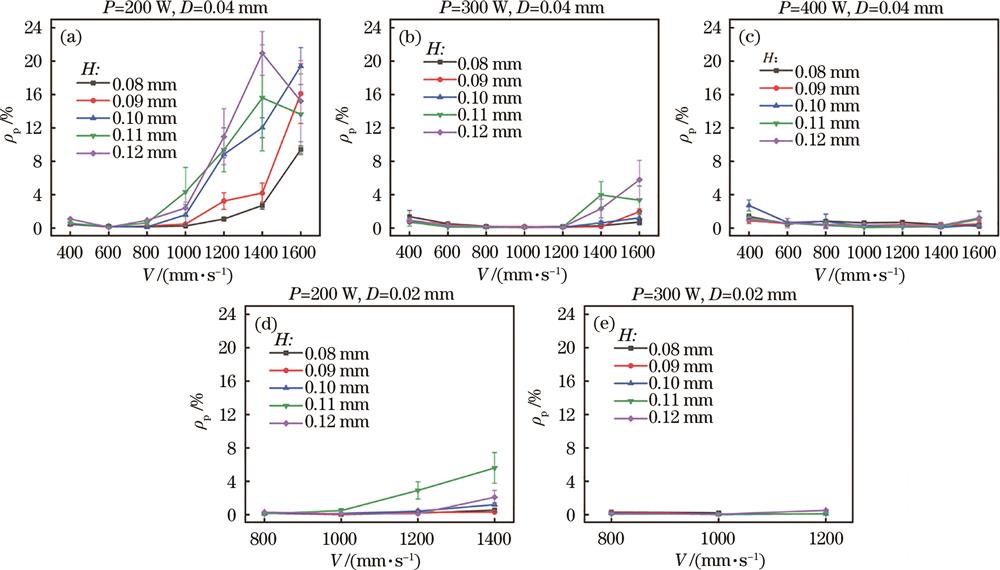

对不同工艺参数下LPBF成形ECY768块体试样的孔隙率进行统计,结果如

图 9. 工艺参数对孔隙率的影响规律。(a)P=200 W,D=0.04 mm;(b)P=300 W,D=0.04 mm;(c)P=400 W,D=0.04 mm;(d)P=200 W,D=0.02 mm;(e)P= 300 W,D=0.02 mm

Fig. 9. Effect law of process parameters on the porosity. (a) P=200 W, D=0.04 mm; (b) P=300 W, D=0.04 mm; (c) P=400 W, D=0.04 mm; (d) P=200 W, D=0.02 mm; (e) P= 300 W, D=0.02 mm

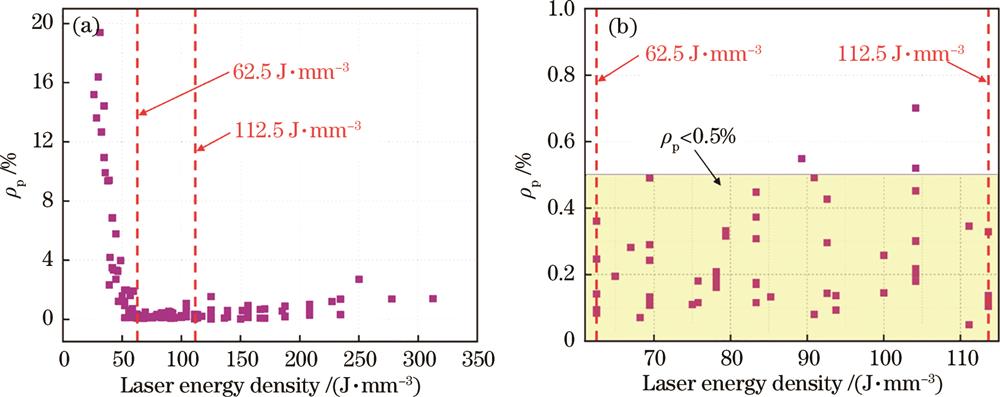

为了更加直观地描述工艺参数对孔隙率的影响,进一步绘制了孔隙率与激光体能量密度的散点图,如

图 10. 孔隙率与激光体能量密度的散点图。(a)激光体能量密度取值范围为26.04~312.50 J·mm-3;(b)激光体能量密度取值范围为62.50~112.50 J·mm-3

Fig. 10. Scatter plot of porosity and laser energy density. (a) Laser energy density of 26.04-312.50 J·mm-3; (b) laser energy density of 62.50-112.50 J·mm-3

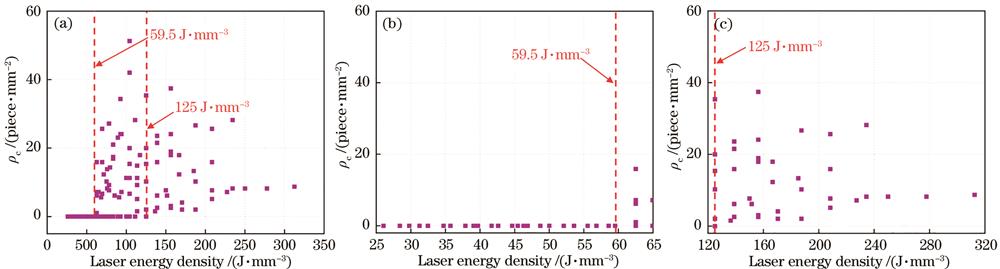

图 11. 裂纹率与激光体能量密度的散点图。(a)激光体能量密度取值范围为26.04~312.50 J·mm-3;(b)激光体能量密度取值范围为26.04~65.00 J·mm-3;(c)激光体能量密度取值范围为125.00~312.50 J·mm-3

Fig. 11. Scatter plot of crack rate and laser energy density. (a) Laser energy density of 26.04‒312.5 J·mm-3; (b) laser energy density of 26.04‒65.00 J·mm-3; (c) laser energy density of 125.00‒312.50 J·mm-3

通过以上对冶金缺陷、孔隙率和裂纹率的研究,本文确立了LPBF成形ECY768合金的最优工艺参数如下:铺粉层厚0.02 mm、激光功率200 W、扫描速度1000 mm/s、扫描间距0.09 mm、激光能量密度为111.1 J·mm-3。此时,成形试样无裂纹且保持高度致密(孔隙率为0.05%)。

3.4 宏观组织特征与晶粒取向

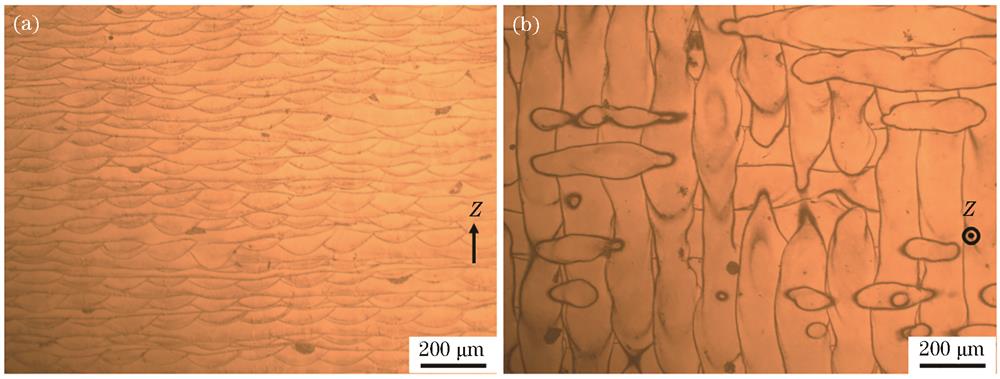

图 12. 最优工艺参数下LPBF成形ECY768合金腐蚀后的光镜图。(a)纵截面;(b)横截面

Fig. 12. Optical micrographs of ECY768 alloy processed by LPBF after corrosion under the optimized processing parameters. (a) Vertical section; (b) horizontal section

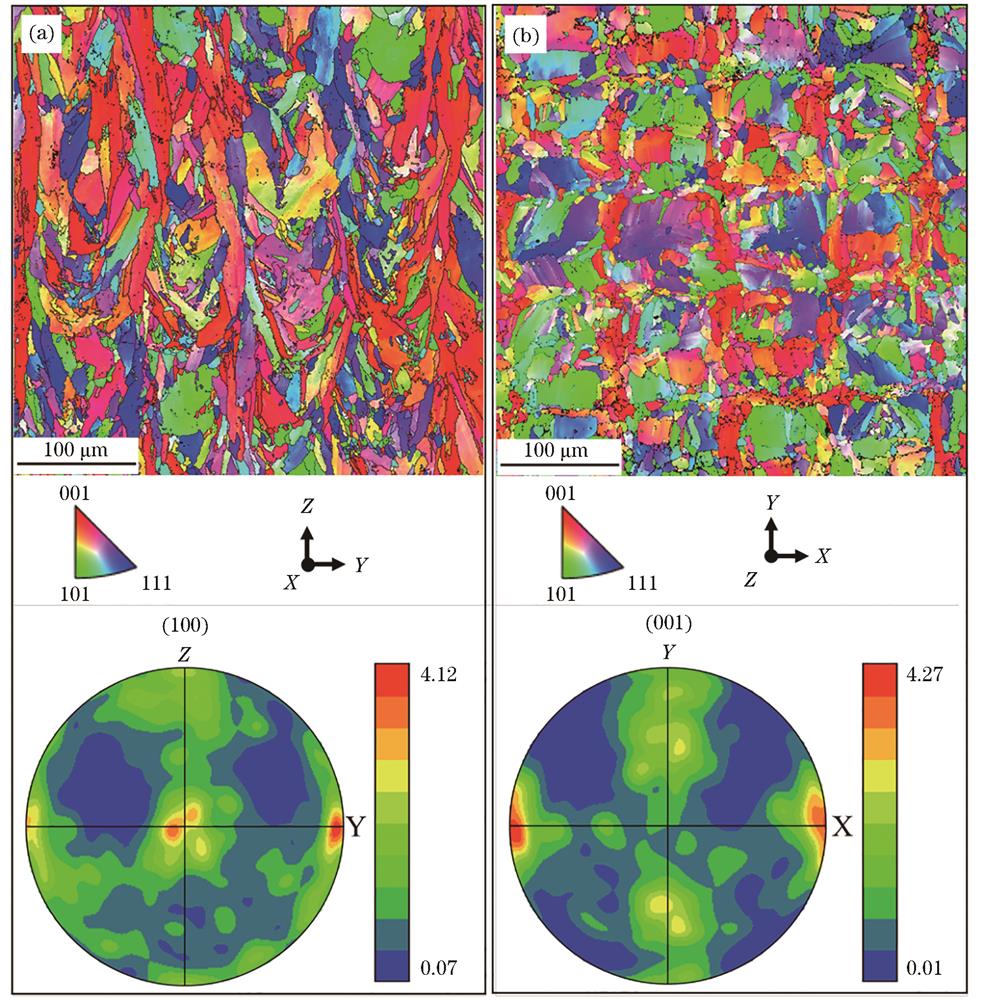

图 13. 最优工艺参数下LPBF成形ECY768合金的EBSD-IPF图和EBSD-PF图。(a)纵截面;(b)横截面

Fig. 13. EBSD-IPF and EBSD-PF of ECY768 alloy processed by LPBF under the optimized processing parameters. (a) Vertical section; (b) horizontal section

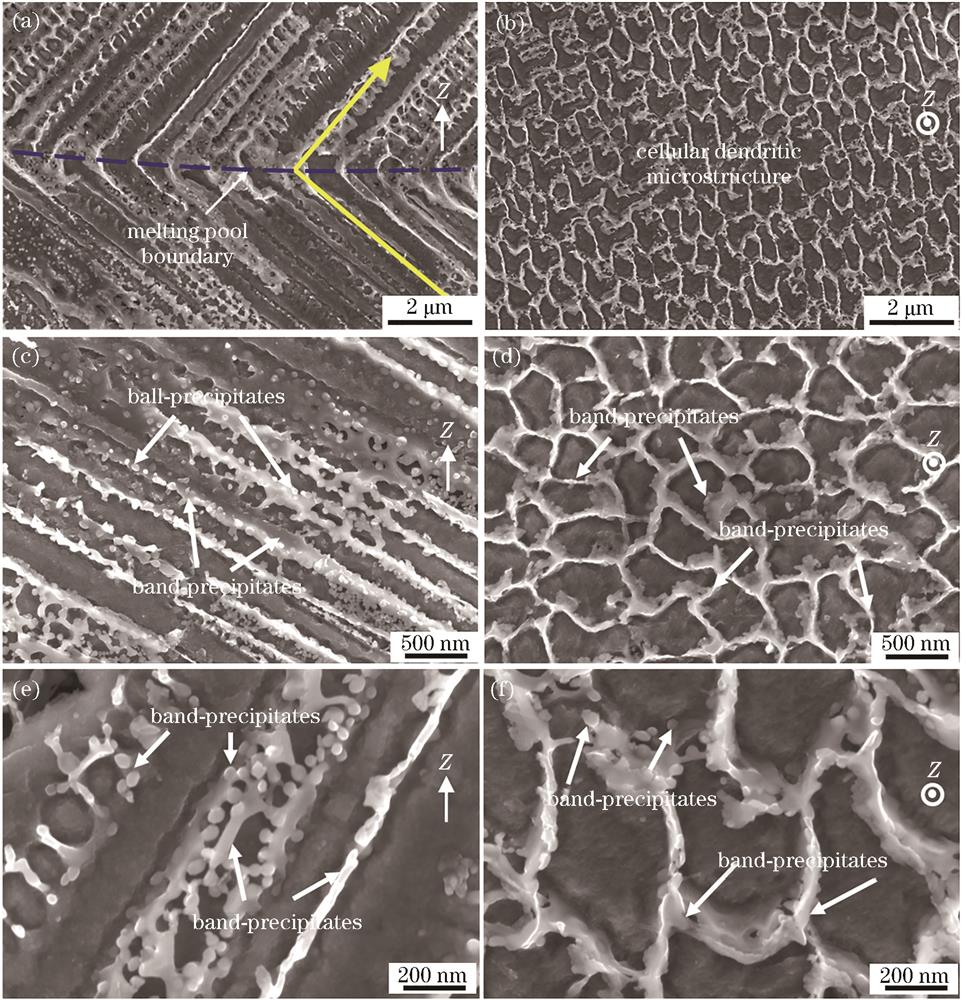

3.5 显微组织与物相组成

图 14. 最优工艺参数下LPBF成形ECY768合金晶内显微组织SEM图。(a)(c)(e)纵截面;(b)(d)(f)横截面

Fig. 14. SEM images of microstructure in the grains of ECY768 alloy processed by LPBF under the optimized processing parameters. (a) (c) (e) Vertical sections; (b) (d) (f) horizontal sections

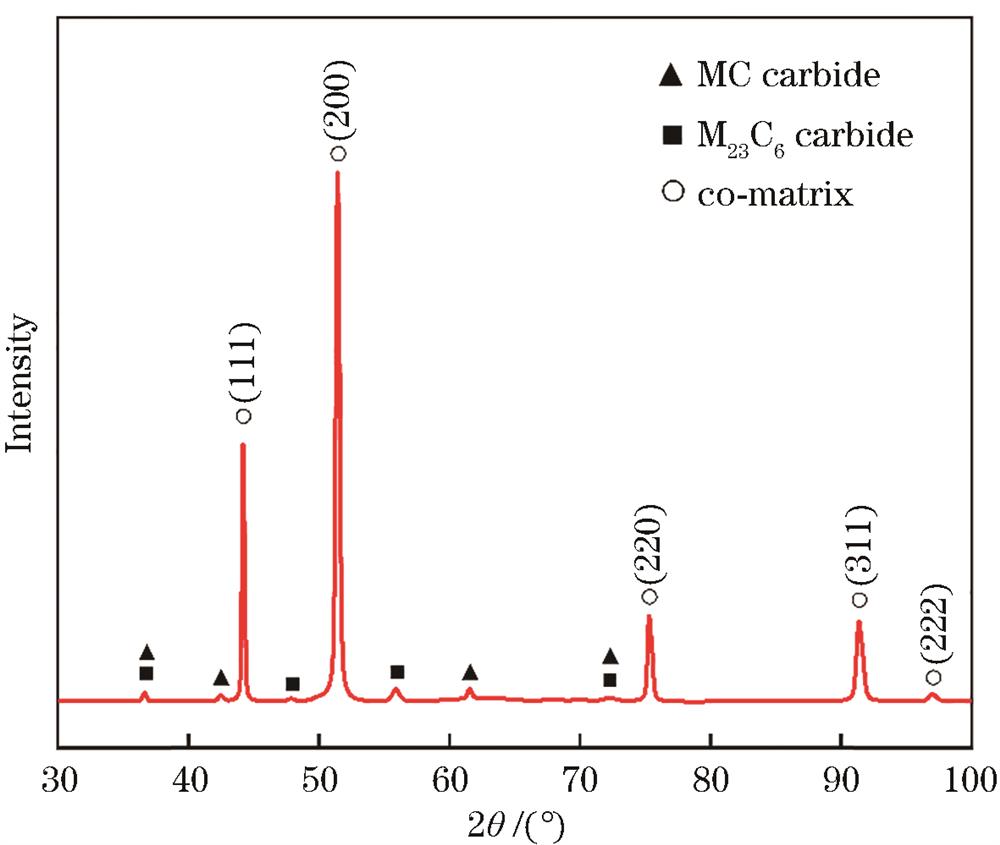

最优工艺参数下LPBF成形ECY768合金的X射线衍射仪(XRD)曲线如

图 15. 最优工艺参数下LPBF成形ECY768合金的XRD衍射谱

Fig. 15. X-ray diffraction spectra of ECY768 alloy processed by LPBF under the optimized processing parameters

为了进一步确认纳米析出相的晶体结构和化学成分,对ECY768合金样品进行了TEM分析,结果如

![最优工艺参数下LPBF成形ECY768合金的TEM分析结果。(a)胞状亚晶的高角环形暗场像;(b)Co、Ni、Cr、Ta、Ti、C等元素EDS面分析结果;(c)MC型碳化物相及其沿基体[0 -1 1]晶轴的原子排布的高分辨图像;(d)M23C6型碳化物相及其沿基体[0 -1 1]晶轴的原子排布的高分辨图像;(e)位错与碳化物相互作用](/richHtml/lop/2024/61/3/0314004/img_16.jpg)

图 16. 最优工艺参数下LPBF成形ECY768合金的TEM分析结果。(a)胞状亚晶的高角环形暗场像;(b)Co、Ni、Cr、Ta、Ti、C等元素EDS面分析结果;(c)MC型碳化物相及其沿基体[0 -1 1]晶轴的原子排布的高分辨图像;(d)M23C6型碳化物相及其沿基体[0 -1 1]晶轴的原子排布的高分辨图像;(e)位错与碳化物相互作用

Fig. 16. TEM analysis results of ECY768 alloy processed by LPBF under the optimized processing parameters. (a) HADDF image of sub-grain; (b) EDS maps for Co, Ni, Cr, Ta, Ti, and C elements; (c) HRTEM image of MC type carbide phase and its atomic arrangement along the [0 -1 1] crystal axis of the matrix; (d) HRTEM image of M23C6 type carbide phase and its atomic arrangement along the [0 -1 1] crystal axis of the matrix; (e) dislocation-carbide interactions

3.6 基础力学性能

图 17. 最优工艺参数下LPBF成形ECY768合金的显微硬度分布

Fig. 17. Microhardness distribution of ECY768 alloy processed by LPBF under the optimized processing parameters

图 18. 最优工艺参数下LPBF成形ECY768合金的室温拉伸工程应力-应变曲线

Fig. 18. Tensile engineering stress-strain curves at room temperature for ECY768 alloy processed by LPBF under the optimized processing parameters

表 3. 最优工艺参数下LPBF成形ECY768合金的室温拉伸性能及其与LPBF成形或铸造成形其他主要钴基高温合金的对比

Table 3. Room temperature tensile properties of ECY768 alloy processed by LPBF under the optimized processing parameters and their comparison with other main cobalt-based superalloys formed by LPBF or by casting

|

上述结果表明,在最优工艺参数下,LPBF成形ECY768合金具有优异的基础力学性能。通过对其显微组织进行分析,得出主要原因包括如下四个方面。

1)众所周知,冶金缺陷是影响LPBF成形金属材料力学性能的关键因素。在本文得到的最优工艺参数下,LPBF成形ECY768合金无裂纹且孔隙率仅有0.05%(

2)由于LPBF成形过程具有凝固速度高、冷却速度快的特点,LPBF成形ECY768合金的凝固晶粒尺寸细小(

式中:

3)如3.5节所述,在LPBF成形ECY768合金的胞状亚晶晶界附近,分布有大量尺寸在30~70 nm之间的纳米碳化物(

式中:

4)3.5节还发现,在LPBF成形ECY768合金内部,纳米碳化物的周围存在大量的位错和层错,构成胞状位错网络(

LPBF成形ECY768合金具有以柱状晶为主的“柱状晶+等轴晶”混合组织,不仅使其整体上存在一定的“〈0 0 1〉/构建方向”择优取向,还导致其在不同特征截面上的等效晶粒尺寸不同(

4 结论

本文研究了LPBF成形ECY768钴基高温合金的冶金缺陷、显微组织和基础力学性能,主要结论如下。

1)LPBF成形ECY768合金的冶金缺陷主要有三种:近圆形孔隙、不规则孔隙和裂纹。当激光体能量密度处于62.5~112.5 J·mm-3区间时,基本可将孔隙率控制在0.5%以下;当激光体能量密度处于59.5~125 J·mm-3范围内时,通过调整工艺参数,可以使裂纹含量降为零;当激光体能量密度小于59.5 J·mm-3时,裂纹含量始终保持为零。

2)通过优化成形工艺参数,成功实现了ECY768合金的无裂纹、高致密(孔隙率<0.5%)LPBF成形。最优工艺参数如下:铺粉层厚0.02 mm、激光功率200 W、扫描速度1000 mm/s、扫描间距0.09 mm(对应激光能量密度111.1 J·mm-3)。

3)在最优成形参数下,LPBF成形ECY768合金具有以柱状晶为主的“柱状晶+等轴晶”混合组织,存在一定的“〈0 0 1〉/构建方向”择优取向。晶粒内部存在细密的胞状树枝晶亚结构,并具有胞状位错网络。在胞晶晶界处集中分布着MC型球状和M23C6型条带状两类纳米碳化物。

4)LPBF成形ECY768合金的强度高于LPBF成形或铸造成形的其他主要钴基高温合金,延伸率则与LPBF成形或铸造成形的其他主要钴基高温合金基本相当。同时,LPBF成形ECY768合金的室温拉伸性能存在明显的各向异性,水平方向的抗拉强度(1634 MPa)、屈服强度(1268 MPa)、断裂延伸率(13.3%)分别为构建方向的1.11、1.26、1.27倍,相应的差异率分别达到10.7%、23.4%、23.5%。

5)优良的致密度、细密的胞状亚晶结构、纳米碳化物的大量析出及其与位错网络的相互作用是最优参数下LPBF成形ECY768合金具有优异力学性能的关键,而其室温拉伸性能各向异性的原因在于合金的凝固组织虽含部分等轴晶但仍以柱状晶为主,可以尝试通过后续热处理使组织等轴化,予以改善。

[1] Vacchieri E, Costa A, Roncallo G, et al. Service induced fcc→hcp martensitic transformation in a Co-based superalloy[J]. Materials Science and Technology, 2017, 33(9): 1100-1107.

[2] Cartón-Cordero M, Campos M, Freund L P, et al. Microstructure and compression strength of Co-based superalloys hardened by γ’ and carbide precipitation[J]. Materials Science and Engineering: A, 2018, 734: 437-444.

[3] 杨永强, 陈杰, 宋长辉, 等. 金属零件激光选区熔化技术的现状及进展[J]. 激光与光电子学进展, 2018, 55(1): 011401.

[4] 郭朦, 戴延丰, 黄斌达. 典型航空机电产品激光粉末床熔融技术应用现状与发展[J]. 中国激光, 2023, 50(16): 1602304.

[5] 周润森, 魏恺文, 梁静静, 等. LPBF成形新型定向凝固镍基高温合金基础工艺研究[J]. 中国激光, 2023, 50(24): 2402304.

[6] 齐士杰, 熊林, 陈明远, 等. 激光粉末床熔融TC4钛合金熔道形貌及气孔形成机理研究[J]. 中国激光, 2023, 50(12): 236-244.

[7] 梁家誉, 张文扬, 刘伟, 等. 点阵结构热交换器激光增材制造及换热性能测定[J]. 中国激光, 2023, 50(4): 0402014.

[8] Ferreri N C, Ghorbanpour S, Bhowmik S, et al. Effects of build orientation and heat treatment on the evolution of microstructure and mechanical properties of alloy Mar-M-509 fabricated via laser powder bed fusion[J]. International Journal of Plasticity, 2019, 121: 116-133.

[9] 张文奇, 朱海红, 胡志恒, 等. AlSi10Mg的激光选区熔化成形研究[J]. 金属学报, 2017, 53(8): 918-926.

Zhang W Q, Zhu H H, Hu Z H, et al. Study on the selective laser melting of AlSi10Mg[J]. Acta Metallurgica Sinica, 2017, 53(8): 918-926.

[10] Wang X D, Chen C Y, Zhao R X, et al. Selective laser melting of carbon-free mar-M509 co-based superalloy: microstructure, micro-cracks, and mechanical anisotropy[J]. Acta Metallurgica Sinica (English Letters), 2022, 35(3): 501-516.

[11] Zhang S Z, Lei Y P, Chen Z, et al. Effect of laser energy density on the microstructure and texture evolution of hastelloy-X alloy fabricated by laser powder bed fusion[J]. Materials, 2021, 14(15): 4305-4317.

[12] 殷杰, 郝亮, 杨亮亮, 等. 激光选区熔化增材制造中金属蒸气与飞溅相互作用研究[J]. 中国激光, 2022, 49(14): 1402213.

Yin J, Hao L, Yang L L, et al. Investigation of interaction between vapor plume and spatter during selective laser melting additive manufacturing[J]. Chinese Journal of Lasers, 2022, 49(14): 1402213.

[13] 张羽昊, 陈辉, 杨策, 等. 激光功率对铝合金激光—MIG复合焊熔滴过渡行为及飞溅的影响[J]. 激光与光电子学进展, 2022, 59(17): 1714005.

[14] Zhong Q, Wei K W, Lu Z, et al. High power laser powder bed fusion of Inconel 718 alloy: effect of laser focus shift on formability, microstructure and mechanical properties[J]. Journal of Materials Processing Technology, 2023, 311: 117824.

[15] Guraya T, Singamneni S, Chen Z W. Microstructure formed during selective laser melting of IN738LC in keyhole mode[J]. Journal of Alloys and Compounds, 2019, 792: 151-160.

[16] de Terris T, Andreau O, Peyre P, et al. Optimization and comparison of porosity rate measurement methods of selective laser melted metallic parts[J]. Additive Manufacturing, 2019, 28: 802-813.

[17] Seidgazov R D, Mirzade F K. Keyhole-induced porosity in laser manufacturing processes: formation mechanism and dependence on scan speed[J]. Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers, 2022, 1(3): 100044.

[18] 刘健, 彭钦, 谢建新. 选区激光熔化René88DT高温合金的晶粒组织及冶金缺陷调控[J]. 金属学报, 2021, 57(2): 191-204.

Liu J, Peng Q, Xie J X. Grain structure and metallurgical defects regulation of selective laser melted René 88DT superalloy[J]. Acta Metallurgica Sinica, 2021, 57(2): 191-204.

[19] 杨小康. 镍基高温合金IN738选区激光熔化成形中裂纹形成影响因素及其抑制手段[D]. 兰州: 兰州理工大学, 2020: 44-51.

YangX K. Influencing factors and restraining methods of crack formation in selection laser melting forming nickel-based superalloy IN738[D]. Lanzhou: Lanzhou University of Technology, 2020: 44-51.

[20] 孙闪闪. 激光选区熔化成形GH3536合金微裂纹及组织性能调控研究[D]. 武汉: 华中科技大学, 2021: 51-67.

SunS S. Study on the Regulation of microcrack, microstructure and properties of GH3536 fabricated by selective laser melting[D]. Wuhan: Huazhong University of Science and Technology, 2021: 51-67.

[21] Qi T, Zhu H H, Zhang H, et al. Selective laser melting of Al7050 powder: melting mode transition and comparison of the characteristics between the keyhole and conduction mode[J]. Materials & Design, 2017, 135: 257-266.

[22] Deng D Y, Peng R L, Brodin H, et al. Microstructure and mechanical properties of Inconel 718 produced by selective laser melting: sample orientation dependence and effects of post heat treatments[J]. Materials Science and Engineering: A, 2018, 713: 294-306.

[23] LeeJ S, LeeJ H, ChoiB G, et al. The solidification microstructure and carbide formation behaviors in the cobalt-based superalloy ECY768[M]∥Eco-materials processing & design VI. Stafa: Trans Tech Publications Ltd., 2005: 374-377.

[24] Ramirez-Vidaurri L E, Castro-Román M, Herrera-Trejo M, et al. Secondary dendritic arm spacing and cooling rate relationship for an ASTM F75 alloy[J]. Journal of Materials Research and Technology, 2022, 19: 5049-5065.

[25] Gui W M, Zhang H Y, Yang M, et al. The investigation of carbides evolution in a cobalt-base superalloy at elevated temperature[J]. Journal of Alloys and Compounds, 2017, 695: 1271-1278.

[26] Jiang W H, Guan H R, Hu Z Q. Effects of heat treatment on microstructures and mechanical properties of a directionally solidified cobalt-base superalloy[J]. Materials Science and Engineering: A, 1999, 271(1/2): 101-108.

[27] Dong C, Liu Z D, Wang X T, et al. Formation behavior of long needle-like M23C6 carbides in a nickel-based alloy without γ’ phase during long time aging[J]. Journal of Alloys and Compounds, 2020, 821: 153259.

[28] Hou G C, Xie J, Yu J J, et al. Room temperature tensile behaviour of K640S co-based superalloy[J]. Materials Science and Technology, 2019, 35(5): 530-535.

[29] Academic Committee of the Superalloys, CSM. Handbook of superalloys in China[M]. Beijing: Standards Press of China, 2012: 351-354.

中国金属学会高温材料分会. 中国高温合金手册[M]. 北京: 中国质检出版社+中国标准出版社, 2012: 351-354.

[30] 张强, 张宏炜, 贾新云, 等. 钴基铸造高温合金K6509的研究[J]. 材料工程, 2009, 37(S1): 142-145.

Zhang Q, Zhang H W, Jia X Y, et al. Study on co-based superalloy K6509[J]. Journal of Materials Engineering, 2009, 37(S1): 142-145.

[31] Armstrong R W. Engineering science aspects of the Hall-Petch relation[J]. Acta Mechanica, 2014, 225(4): 1013-1028.

[32] Dryepondt S, Nandwana P, Unocic K A, et al. High temperature high strength austenitic steel fabricated by laser powder-bed fusion[J]. Acta Materialia, 2022, 231: 117876.

[33] Queyreau S, Monnet G, Devincre B. Orowan strengthening and forest hardening superposition examined by dislocation dynamics simulations[J]. Acta Materialia, 2010, 58(17): 5586-5595.

[34] Ferguson J B, Lopez H, Kongshaug D, et al. Revised orowan strengthening: effective interparticle spacing and strain field considerations[J]. Metallurgical and Materials Transactions A, 2012, 43(6): 2110-2115.

[35] Bacon D J, Kocks U F, Scattergood R O. The effect of dislocation self-interaction on the orowan stress[J]. Philosophical Magazine, 1973, 28(6): 1241-1263.

[36] Kelly P M. The effect of particle shape on dispersion hardening[J]. Scripta Metallurgica, 1972, 6(8): 647-656.

[37] Liu L F, Ding Q Q, Zhong Y, et al. Dislocation network in additive manufactured steel breaks strength-ductility trade-off[J]. Materials Today, 2018, 21(4): 354-361.

Article Outline

刘浩博, 魏恺文, 钟桥, 弓健强, 李祥友, 曾晓雁. 激光粉末床熔融ECY768合金冶金缺陷、显微组织、力学性能研究(特邀)[J]. 激光与光电子学进展, 2024, 61(3): 0314004. Haobo Liu, Kaiwen Wei, Qiao Zhong, Jianqiang Gong, Xiangyou Li, Xiaoyan Zeng. Metallurgical Defects, Microstructure, and Mechanical Properties of ECY768 Alloy Processed via Laser Powder Bed Fusion (Invited)[J]. Laser & Optoelectronics Progress, 2024, 61(3): 0314004.