碳化钨合金磨削仿真与工艺优化方法

0 引 言

目前,玻璃精密模压技术是高精度玻璃基光学元件大批量生产的主要技术。模具的超精密加工对玻璃模压产品的性能和质量有着至关重要的作用[1-3]。碳化钨合金属于典型的硬脆材料,因为其不仅具有高硬度、高耐磨性和高化学稳定性,还具有较大的断裂韧性,成为精密玻璃模压模具材料的首选。然而碳化钨合金硬度高、脆性大,进行金刚石车削时,刀具磨损严重,难以获得光学表面,超精密磨削是加工硬脆性材料最适合的方法。许多学者都相继开展了硬脆材料超精密磨削的研究。Zhao等[4]使用DEFORM建立了WC-17.5%Co正交切削的二维有限元模型,利用逆辨识方法识别材料模型参数。Sun等[5]采用多颗磨粒仿真模拟碳化硅陶瓷磨削过程,发现提高砂轮线速度或降低磨削深度均可减小磨削力,提高磨削表面质量;Zhang等[6]建立了单颗金刚石磨削SiCf/SiC复合材料的有限元模型,从微观角度对超声振动辅助磨削过程进行了仿真研究。模拟结果表明,复合材料的主要去除机制是脆性断裂。Zhang等[7]采用尖角砂轮磨削实验发现WC-Co的磨削表面以塑性划痕为主要特征,并且表面Co受挤压变形,导致WC 颗粒脱落。尹韶辉等[8]提出了一种结合斜轴超精密磨削和斜轴磁流变抛光的组合加工方法,对直径Ф6.6 mm的非球面碳化钨模具进行了加工试验。斜轴磨削后加工表面粗糙度达到Ra 6.8 nm,斜轴磁流变抛光后表面粗糙度达到Ra 0.7 nm。目前,国内外学者对碳化钨合金的超精密磨削有限元仿真的研究仍十分欠缺。

文中以碳化钨合金磨削加工过程分析为基础,仿真分析不同工艺参数对表面粗糙度的影响,通过仿真结果指导碳化钨合金的超精密磨削优化实验,找到最佳的超精密磨削工艺参数,研究成果将为碳化钨合金的应用提供支持。

1 基本原理

1.1 材料本构方程

工件材料的本构关系是指工件材料的流动应力与温度、应变、应变速率等热力学参数的关系,表征材料变形过程中的动态响应。工件材料的建模基于Johnson-Cook本构方程来描述磨削过程中的应变硬化、应变率硬化和热软化效应。其一般形式可写为[9]:

式中:

表 1. WC-6%Co碳化钨合金Johnson-Cook本构模型参数

Table 1. Parameters of Johnson-Cook constitutive model for WC-6%Co tungsten carbide alloy

|

1.2 材料失效准则

金属磨削形成过程的仿真模拟所采用的磨屑分离标准主要有几何分离准则和物理分离准则。在Abaqus仿真软件中,通常采用Johnson-Cook分离准则作为磨屑分离准则(物理分离准则)。Johnson-Cook分离准则是根据单元积分点等效塑性应变值是否达到临界等效塑性应变判断材料是否失效,当材料失效参数

式中:

临界等效塑性应变的一般表达式为:

式中:d1~d5为实验条件下测得的失效常数,分别代表材料的初始失效应变、指数函数因子、应力三轴度因子、应力率因子、温度因子;p为平均应力;q为等效应力。WC-6%Co碳化钨合金材料失效应变参数如表2所示[10]。

表 2. WC-6%Co碳化钨合金材料失效应变参数

Table 2. Failure strain parameters of WC-6%Co tungsten carbide alloy material

|

2 有限元仿真建模

通过Abaqus模拟仿真软件建立磨削仿真模型,建模步骤如下[11]:

(a)设置工件的性能参数,见表3。文中选择Johnson-Cook本构方程建立碳化钨合金的本构模型,并采用与本构模型适应的Johnson-Cook分离准则作为磨屑分离准则。本构模型与Johnson-Cook分离准则的设置窗口如图1所示。

表 3. WC-6%Co碳化钨合金工件的性能参数

Table 3. Performance parameters of WC-6%Co tungsten carbide alloy workpiece

|

图 1. (a)本构模型和(b) Johnson-Cook分离准则的设置窗口

Fig. 1. Setting windows for (a) constitutive model and (b) Johnson-Cook separation criterion

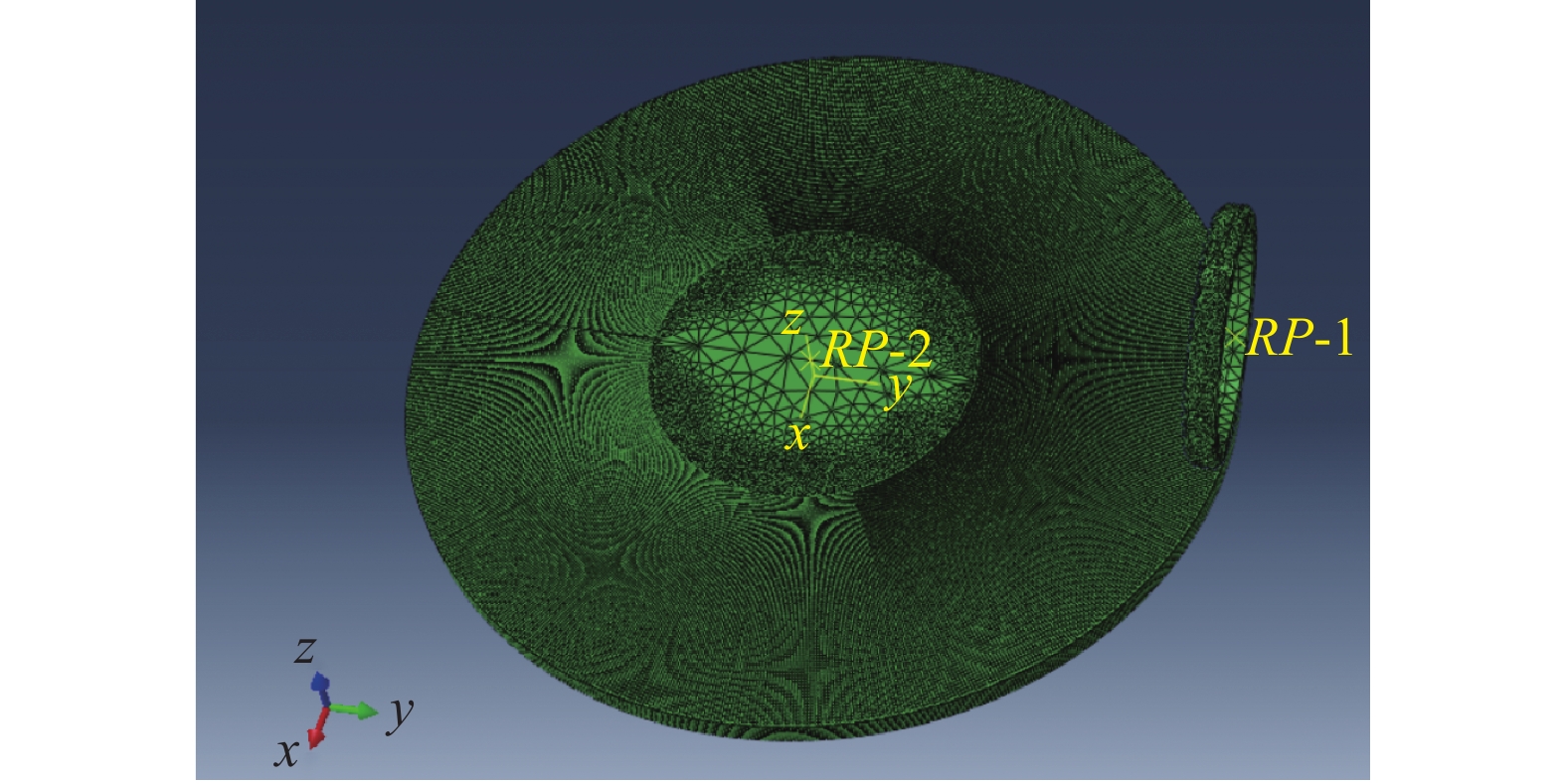

(b)建立几何模型并进行网格划分,如图2所示,其中−y方向为砂轮的进给方向,−z方向为磨削深度的方向。将CAD软件绘制的砂轮模型导入Abaqus仿真软件中,砂轮及非磨削区选用四面体单元进行网格划分,磨削区采用稳定性较好的六面体单元(C3D8T)划分网格,以提高模拟结果的准确性[12]。

(c)选取图2中RP-1为参考点,将砂轮设置为刚体,并设置砂轮与工件、工件与磨屑这两个接触对。

(d)设置两个分析步:第一个分析步为砂轮到达预定磨削深度的过程;第二个分析步为砂轮向工件中心进给的过程。

(e)对砂轮及工件的边界条件进行设置。在第一个分析步赋予砂轮绕y轴旋转及沿−z方向的运动;在第二个分析步赋予砂轮绕y轴旋转及沿−y方向的运动,同时赋予工件绕z轴旋转的运动。

磨削过程中设置工艺参数:磨削深度ap、进给速度Vf、砂轮转速n1、工件转速n2。按以往经验选取工艺参数[13],对表4中的工艺参数进行仿真研究。

表 4. 仿真工艺参数

Table 4. Process parameters of simulation

|

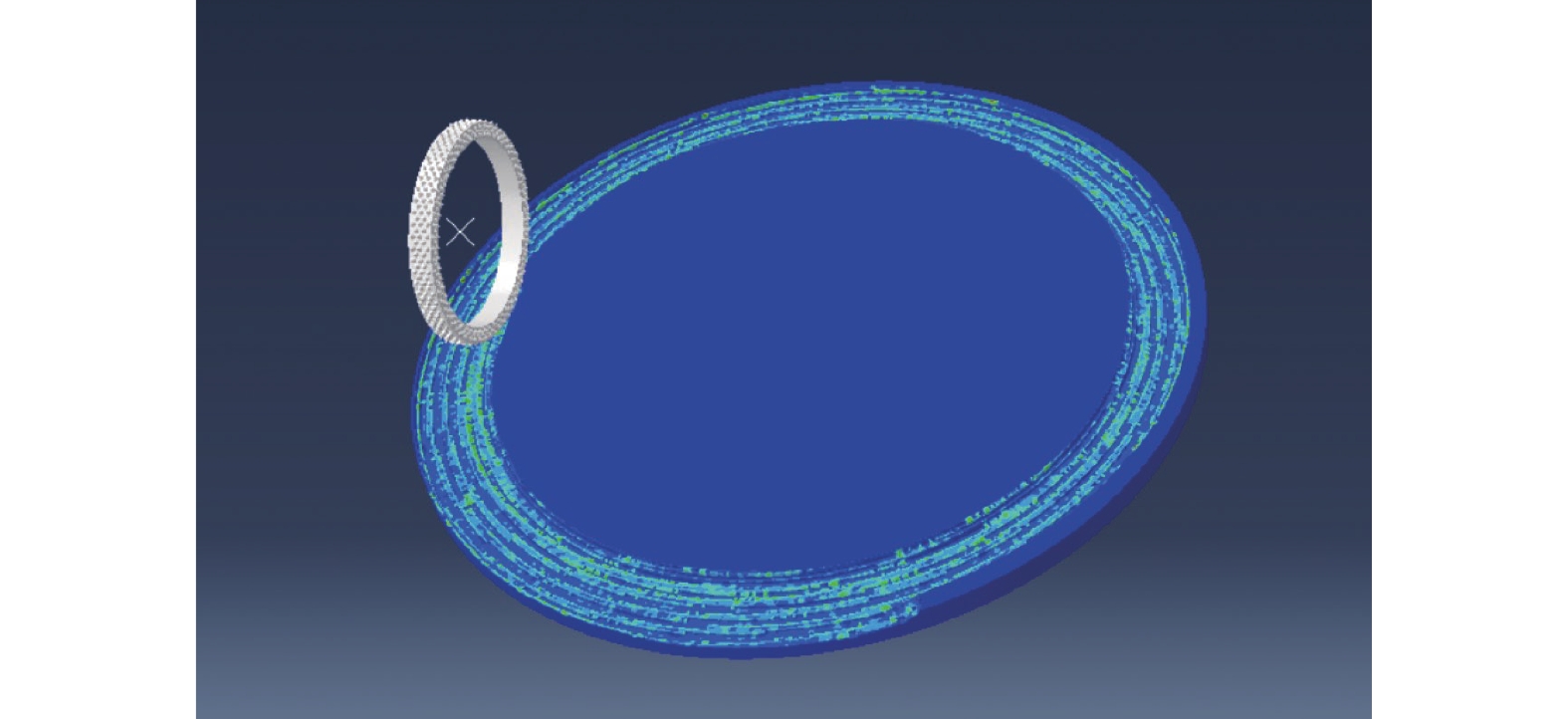

3 有限元仿真分析

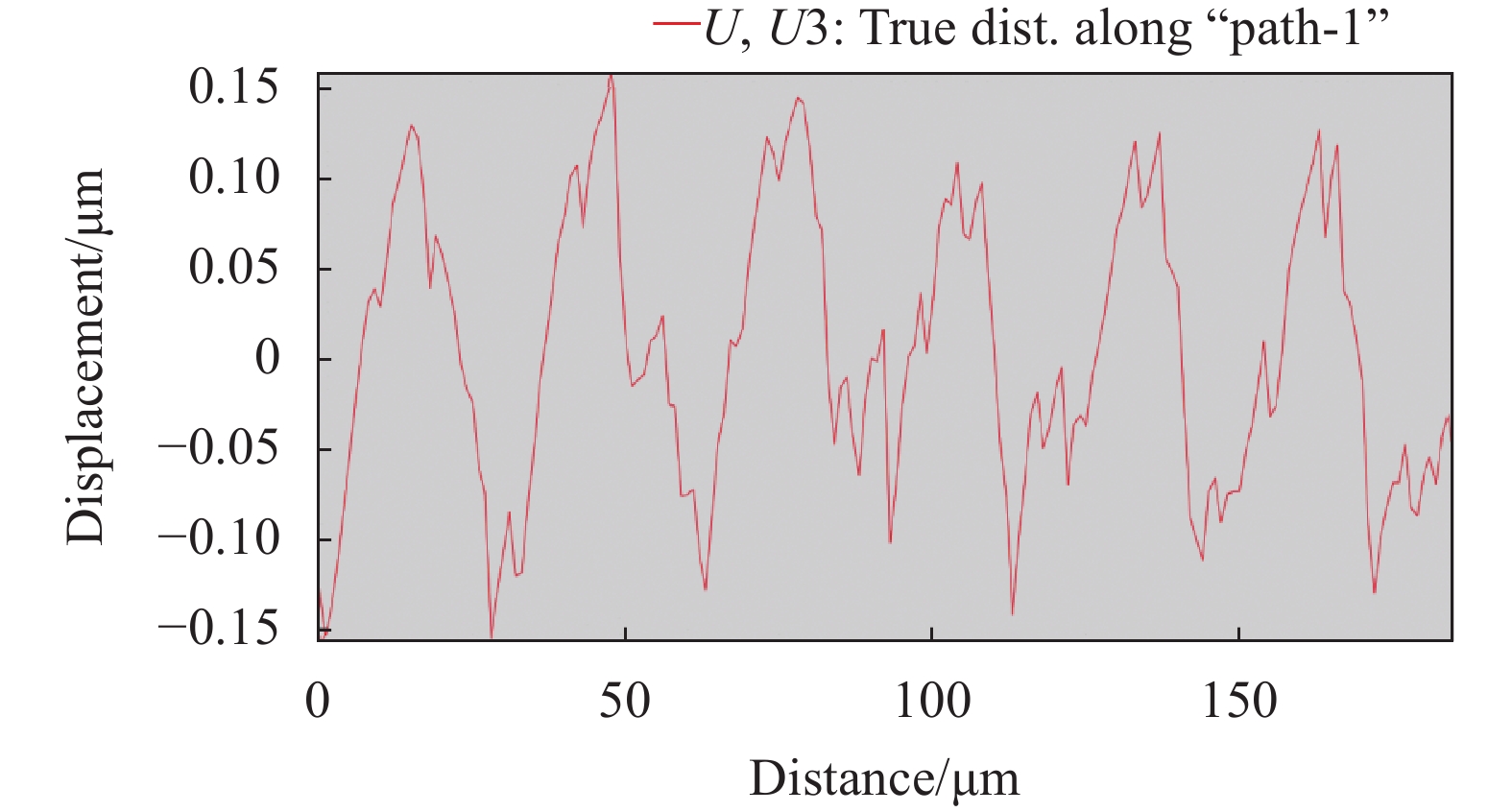

表面粗糙度是影响工件表面性能的一个重要物理特征,因此建立磨削工艺参数与表面粗糙度的关系,可以更好地分析磨削工艺参数对表面粗糙度的影响。通过调整砂轮及工件的边界条件与分析步,可以实现对不同工艺参数磨削过程的仿真模拟。图3显示了在ap = 1 μm、Vf = 1 mm/min、n1= 40000 r/min、n2=200 r/min工艺条件下的仿真结果,由图可知工件表面由于砂轮的磨削去除作用而留下螺旋磨削痕迹[14]。采用Abaqus软件的路径采集功能,选中加工表面上的一点,沿径向撷取表面轮廓曲线上L距离的表面节点位移。绘制出表面节点位移随取样距离的变化如图4所示。联合公式(5)即可求得在该工艺条件下表面粗糙度Ra的数值:

图 4. 表面节点位移随取样距离的变化图

Fig. 4. Trend diagram of surface node displacement with sampling distance

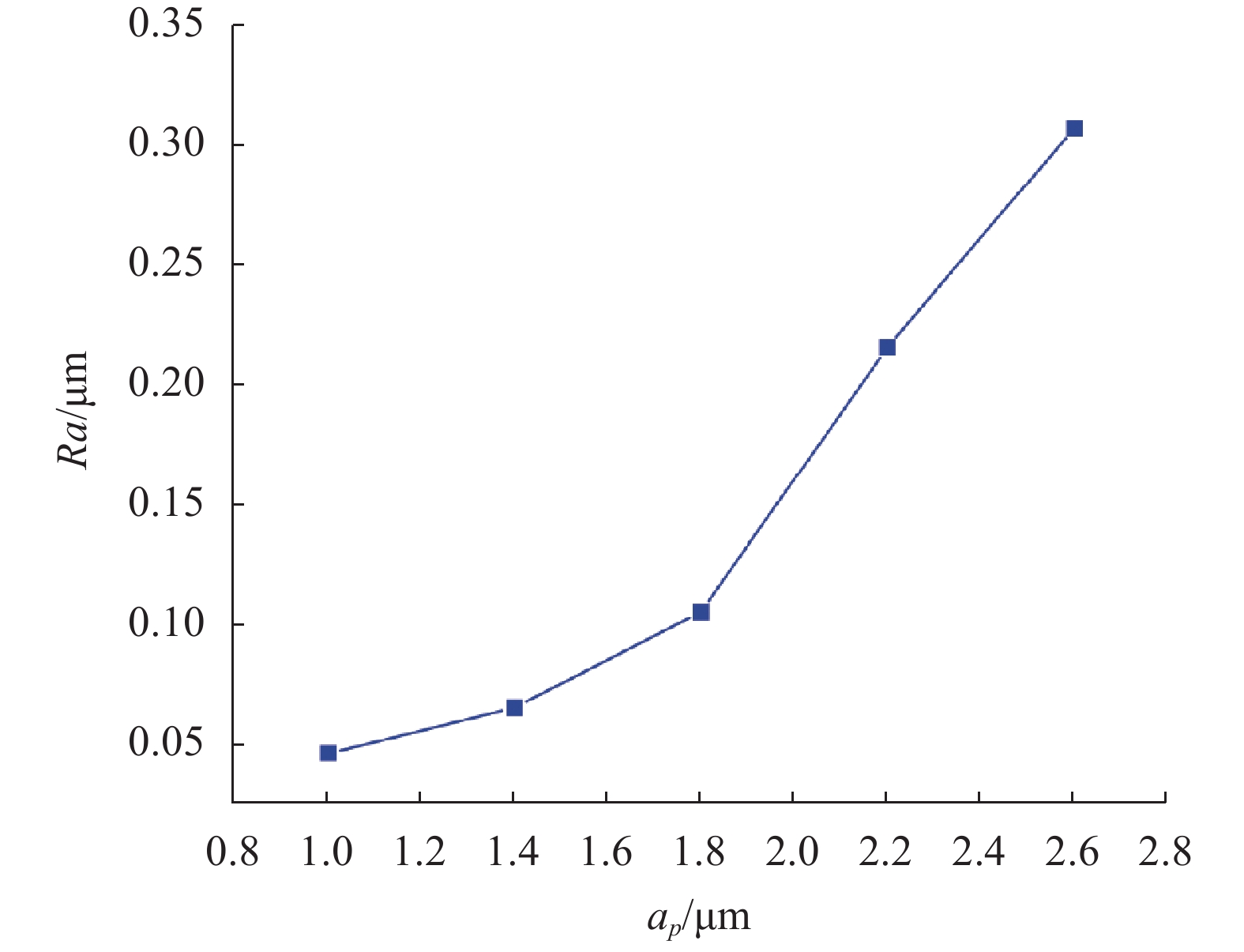

3.1 磨削深度对表面粗糙度的影响

图5显示了在进给速度Vf= 1 mm/min、砂轮转速n1= 40000 r/min、工件转速n2=200 r/min条件下,表面粗糙度随磨削深度的变化趋势。根据图中曲线走势可知,当磨削深度在 1~1.8 μm 范围内增加时,表面粗糙度缓慢增长;而当磨削深度在1.8~2.6 μm 范围内增加时,表面粗糙度增长速率较大。这主要是因为过大的磨削深度使砂轮与工件的接触面积增大,产生了较大的磨削力[13],进而导致材料的去除方式以脆性断裂为主,破坏了超精密磨削加工过程的稳定性。为保证碳化钨合金元件的加工质量,结合图5中的曲线关系,确定出其合理的磨削深度选取范围为1~1.8 μm。

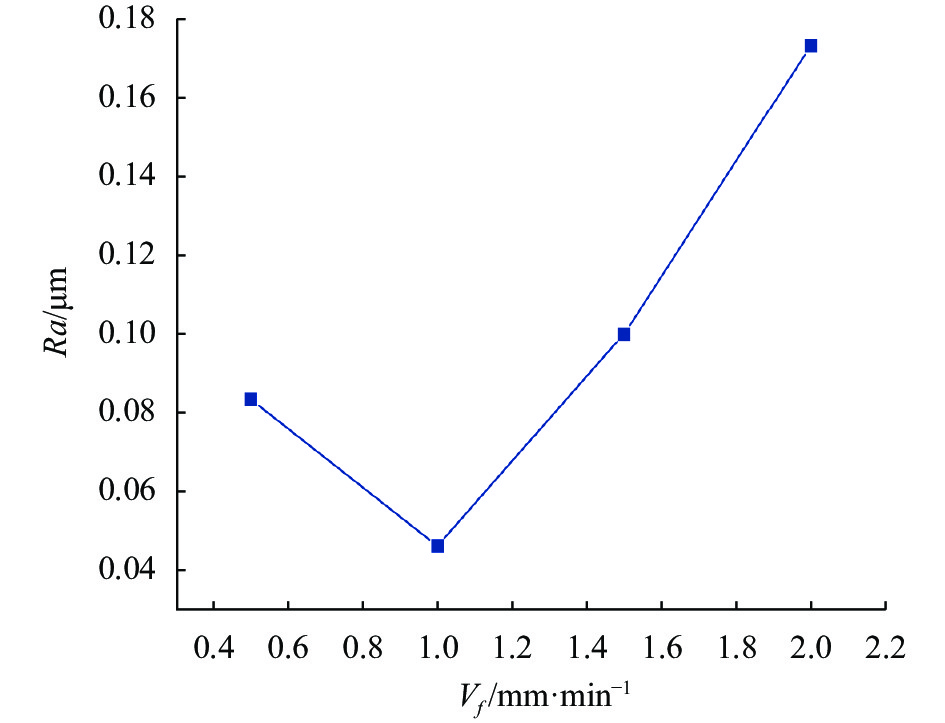

3.2 进给速度对表面粗糙度的影响

图6显示了在磨削深度ap = 1 μm、砂轮转速n1=40000 r/min、工件转速n2=200 r/min条件下,表面粗糙度随进给速度的变化趋势。根据图中曲线走势可知,随着进给速度从0.5 mm/min增加到2 mm/min时,表面粗糙度先减小后增大,其中进给速度为1 mm/min时的表面粗糙度最小。进给速度较低时,磨粒参与磨削的频率高,材料易因塑性变形被去除,工件的磨削质量较好。但进给速度过低时,磨屑不易去除且磨削温度过高,其表面粗糙度反而会增大。另外,较小的进给速度会影响实际加工效率,这点在实际应用过程中还需要具体考虑。结合图6中的曲线关系,确定出其合理的进给速度选取范围为0.5~1.5 mm/min。

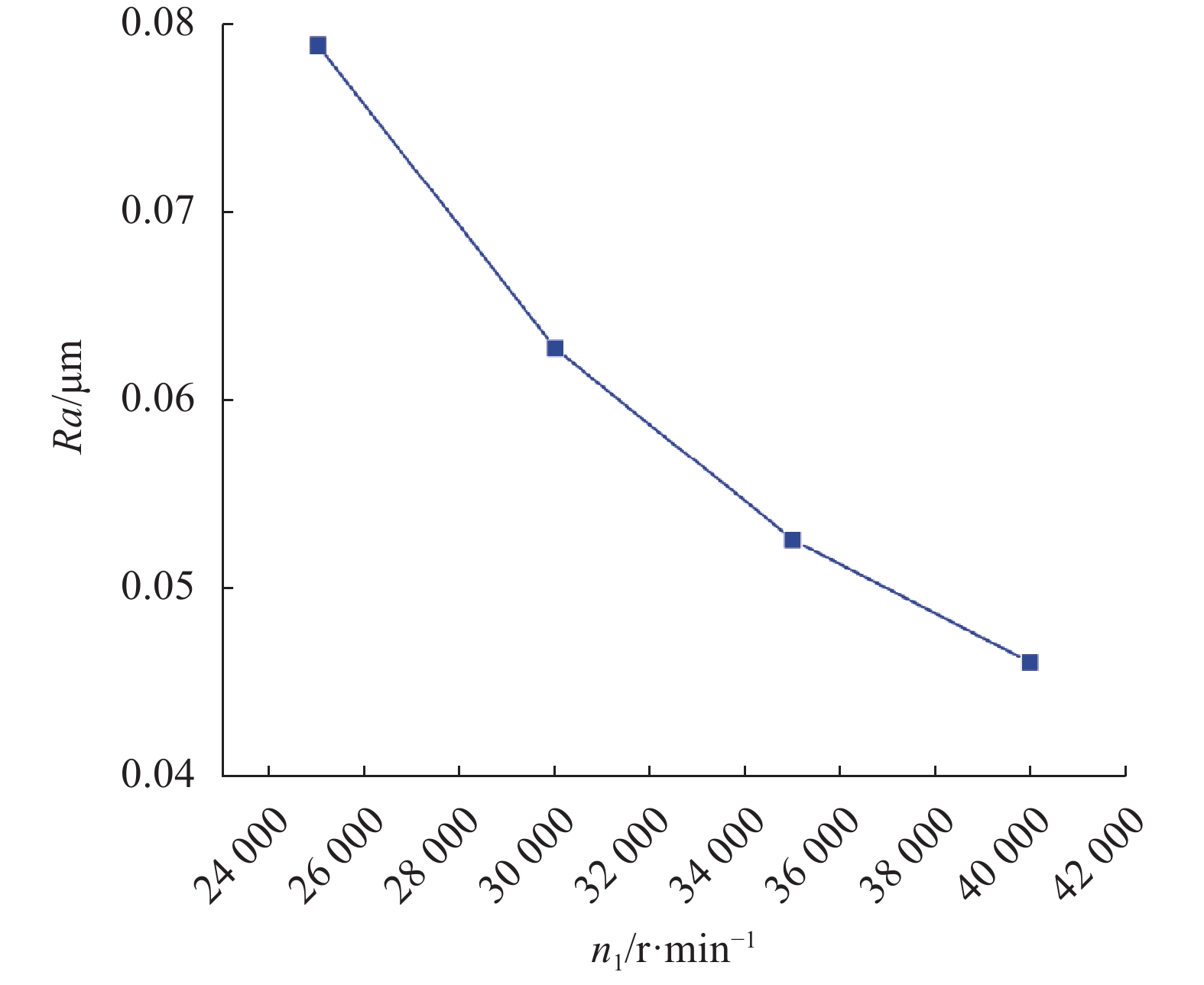

3.3 砂轮转速对表面粗糙度的影响

图7显示了在磨削深度ap = 1 μm、进给速度Vf= 1 mm/min、工件转速n2=200 r/min条件下,表面粗糙度随砂轮转速的变化趋势。可以看出,表面粗糙度与砂轮转速呈非线性负相关关系。这是因为磨削深度一定时,砂轮转速提高,砂轮每转切除的材料相对减少,砂轮表面金刚石磨粒最大未变形切屑厚度变薄[15],从而使磨削表面更加平整。因此,在一定的砂轮转速范围内应当尽量选择较高的砂轮转速。

图 7. 表面粗糙度随砂轮转速的变化趋势

Fig. 7. Variation trend of surface roughness with grinding wheel speed

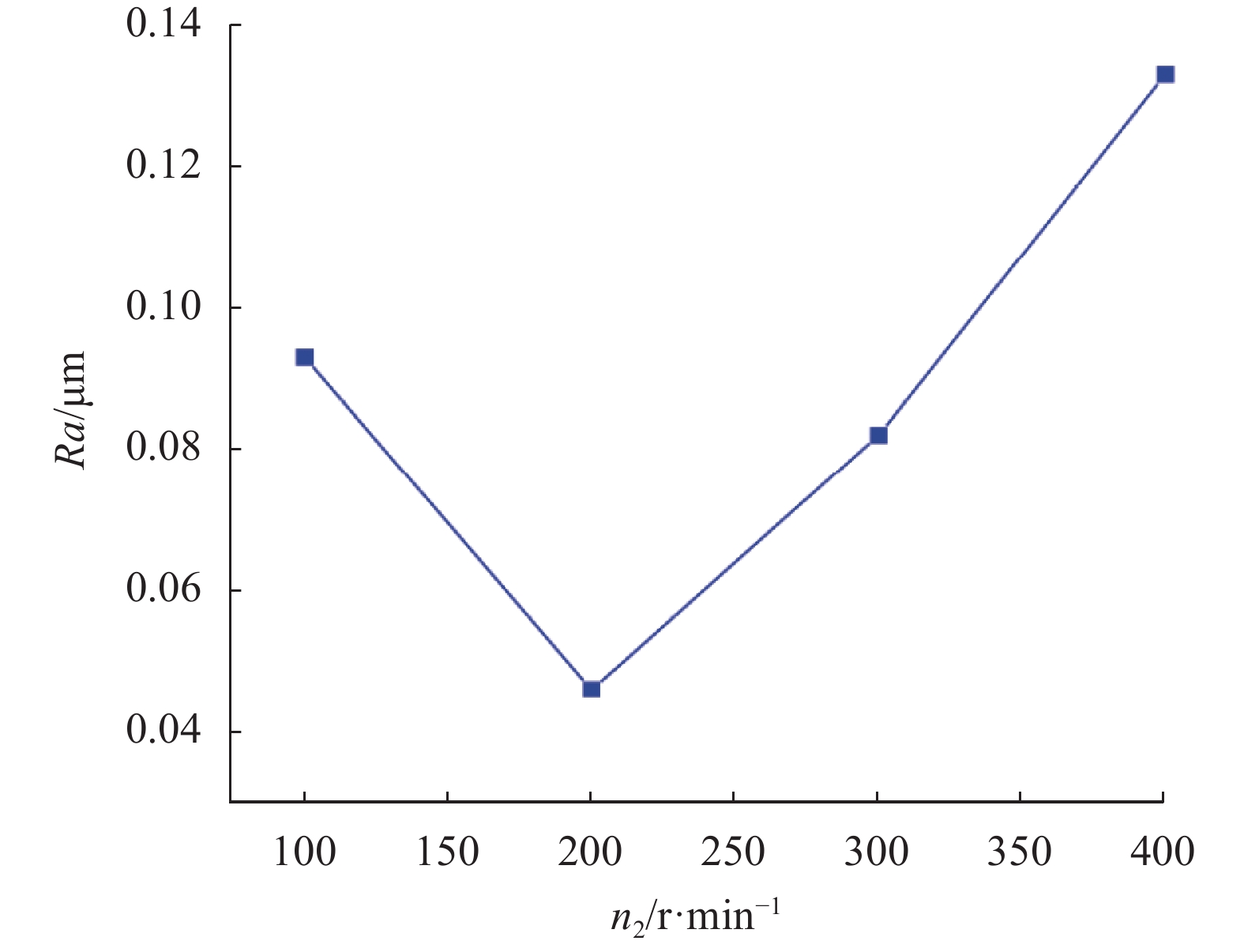

3.4 工件转速对表面粗糙度的影响

图8显示了在磨削深度ap =1 μm、进给速度Vf=1 mm/min、砂轮转速n1=40000 r/min条件下,表面粗糙度随工件转速的变化趋势。随着工件转速从100 r/min增加至400 r/min,表面粗糙度先减小后增大。因为随着工件转速的提高,磨粒参与磨削的频率提高,磨削效率增大,有利于表面粗糙度的降低。当工件转速过高时,会使得仿真单元还未充分变形就被切除,导致表面粗糙度增大。结合图8,确定出其合理的工件转速选取范围为100~300 r/min。

4 实 验

4.1 Taugchi法优化平面磨削实验

在超精密磨削加工过程中,碳化钨合金元件的表面粗糙度与砂轮模型、工艺参数和加工环境等多个工艺条件密切相关。其中,控制碳化钨元件表面粗糙度的关键环节在于确定出最优工艺参数组合。鉴于此,基于前文仿真确定的工艺参数范围,利用Taguchi法对碳化钨合金开展平面磨削工艺优化实验研究[16],如表5所示,建立碳化钨合金元件的超精密磨削优化工艺方案。

表 5. 正交磨削实验的控制因素与水平

Table 5. Control factors and level of orthogonal grinding experiment

|

在碳化钨合金元件的平面磨削正交实验中,元件的口径尺寸一律为11.8 mm。图9为实验所采用的仪器Precitech Nanoform 700超精密加工机床。砂轮采用直径6 mm、粒度2000#的圆柱形树脂结合剂金刚石砂轮。实验所用砂轮转速上限为50000 r/min,然而满功率运转可能会导致砂轮振动等不利因素的产生,所以采用砂轮转速为40000 r/min来保证砂轮的运转稳定性。

图 9. Precitech Nanoform 700超精密加工机床

Fig. 9. Precitech Nanoform 700 ultra-precision machining machine

基于表5中的控制因素和水平,完成了碳化钨合金元件的正交实验,得到了对应的正交表(Ra取平均值),如表6所示。

表 6. 碳化钨合金元件正交实验数据

Table 6. Orthogonal experimental data of tungsten carbide alloy elements

|

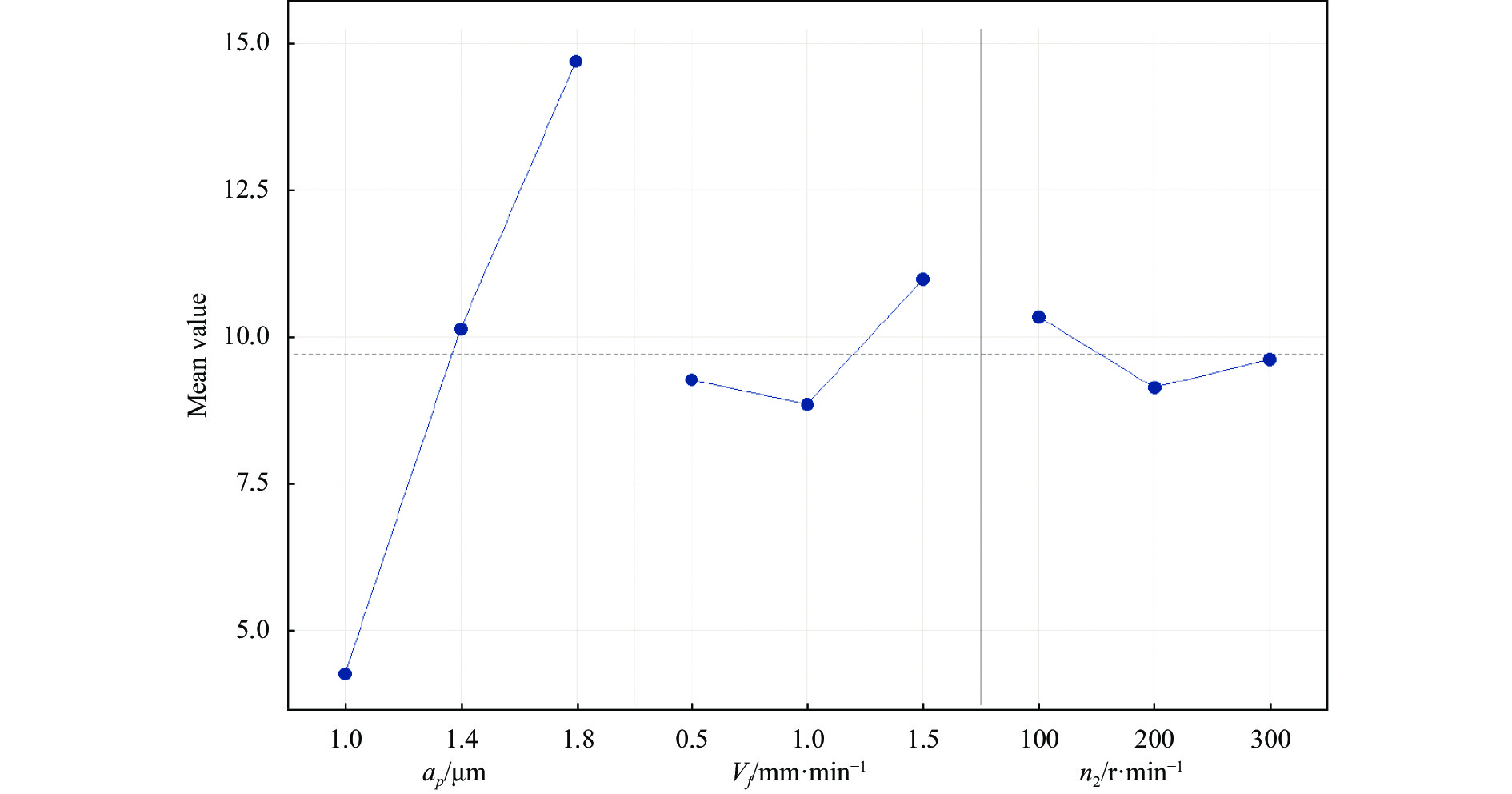

根据表6中的实验数据,利用Minitab软件绘制得到了碳化钨合金元件的表面粗糙度均值主效应图,如图10所示。由图可知对应均值最小的工艺参数为:磨削深度ap =1 μm;进给速度Vf =1 mm/min;砂轮转速n1=40000 r/min;工件转速n2=200 r/min,即该工艺参数为磨削加工碳化钨合金元件的最优工艺参数组合。最优工艺参数与表6中第2组工艺参数相同,分析对比第2组与其他组的实验数据,发现该组的表面粗糙度结果优于其他实验组,证明了Taugchi法对工艺参数优化的有效性。同时,分析对比图10中的数据结果与仿真结果可知,磨削深度从1 μm增加到1.8 μm时,表面粗糙度逐渐增大;进给速度从0.5 mm/min增加到1.5 mm/min时,表面粗糙度先减小后增大;工件转速从100 r/min增加至300 r/min时,表面粗糙度先减小后增大,证明仿真结果与实验结果具有相同的变化趋势。

图 10. 碳化钨合金元件的表面粗糙度均值主效应图

Fig. 10. Main effect diagram of mean surface roughness of tungsten carbide alloy element

4.2 非球面磨削实验

非球面磨削实验设计了口径11.8 mm的非球面模芯,其轮廓方程如下式所示:

式中:

表 7. 非球面模芯设计参数

Table 7. Parameters of the designed aspherical core

|

采用Taguchi法优化后的工艺参数ap =1 μm、进给速度Vf =1 mm/min、砂轮转速n1=40000 r/min、工件转速n2=200 r/min加工非球面模芯。获得的实验结果如图11所示,采用Bruker白光干涉仪测得距离非球面模芯中心约0.5 mm处的表面粗糙度为2.516 nm;在距中心约4.5 mm处测得的表面粗糙度为4.362 nm,模芯表面粗糙度平均值为3.379 nm。随着磨削距离逐渐加大,磨削表面质量降低。这是因为距离中心越远,工件的线速度越大,砂轮每转的材料去除量越大,同时砂轮的磨损也使得参与磨削的磨粒高度不一致,从而引起磨削表面粗糙度增大。

图 11. 磨削加工结果。(a)非球面模芯;(b)距模芯中心约0.5 mm处表面粗糙度检测图;(c)距模芯中心约4.5 mm处表面粗糙度检测图

Fig. 11. Grinding results. (a) Aspherical core; (b) Surface roughness test diagram about 0.5 mm from the center of the core; (c) Surface roughness test diagram about 4.5 mm from the center of the core

5 结 论

文中利用Abaqus开展WC-6%Co碳化钨合金磨削有限元仿真技术研究,讨论了磨削深度、进给速度、砂轮转速和工件转速对表面粗糙度的影响,并根据仿真结果进行优化实验,得到了最优工艺参数。分析对比仿真与实验结果发现,减小磨削深度、增大砂轮转速、选取适当的工件转速和进给速度有利于控制碳化钨合金超精密磨削后的表面粗糙度。经优化实验后得到了最优工艺方案为:磨削深度1 μm、进给速度1 mm/min、砂轮转速40000 r/min、工件转速200 r/min。在此工艺方案指导下,对口径11.8 mm的碳化钨合金模芯进行磨削加工,获得了表面粗糙度平均值为3.379 nm的非球面模芯。

[1] 王琦, 朴明旭, 孟禹彤, , et al. 红外双波段共光路环形孔径超薄成像系统设计[J]. 红外与激光工程, 2021, 50(3): 20200270.

[2] Robert K, Elias S, David F, , et al. Ultra-thin 3D lens less fiber endoscopy using diffractive optical elements and deep neural networks[J]. Light: Advanced Manufacturing, 2021, 2: 30.

[3] Liu Yue, Xing Yintian, Yang Chao, , et al. Simulation of heat transfer in the progress of precision glass molding with a finite element method for chalcogenide glass[J]. Applied Optics, 2019, 58(27): 7311.

[4] Zhao Wei, Yang Qi, Khan A, , et al. An inverse-identification-based finite element simulation of orthogonal cutting tungsten carbide[J]. The Brazilian Society of Mechanical Sciences and Engineering, 2019, 41(2): 85.

[5] Sun Jian, Wu Yuhu, Zhou Peng, , et al. Simulation and experimental research on Si3N4 ceramic grinding based on different diamond grains[J]. Advances in Mechanical Engineering, 2017, 9(6): 1687814017705596.

[6] Zhang Zikang, Yuan Songmei, An Wenzhao, , et al. FEM simulation investigation of ultrasonic vibration- assisted grinding of SiCf/SiC composites[J]. Journal of Physics: Conference Series, 2022, 2348(1): 012011.

[7] Zhang Quanli, Suet T, Zhao Qingliang, , et al. Surface damage mechanism of WC/Co and RB-SiC/Si composites under high spindle speed grinding[J]. Materials & Design, 2016, 92: 378-386.

[8] 尹韶辉, 龚胜, 何博文, , et al. 小口径非球面斜轴磨削及磁流变抛光组合加工工艺及装备技术研究[J]. 机械工程学报, 2018, 54(21): 205-211.

[9] Shi Ying, Wang Zhihui, Xu Shengzhi, , et al. Study on the grindability of nano-vitrified bond CBN grinding wheel for nickel-based alloy[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100(5): 1913-1921.

[10] Holmquist T, Johnson G, Gooch W. Modeling the 14.5 mm BS41 Projectile f Ballistic Impact Computations [M]WIT Transactions on Modelling Simulation. Southampton: WIT Press, 2005.

[11] 冯垚垚. TC4钛合金微观磨粒磨削加工仿真技术研究[D]. 西安: 西安西安理工大学, 2020.

Feng Yaoyao. Research on simulation technology of microabrasive grinding of TC4 titanium alloy[D]. Xi''an: Xi''an University of Technology, 2020. (in Chinese)

[12] 杨林, 谢晓光. 硬脆性材料在磨削过程中的热瞬态仿真分析[J]. 红外与激光工程, 2014, 43(S1): 169-176.

[13] 郭兵, 赵清亮, 李洪亮. 无结合剂碳化钨非球面模具的超精密磨削加工[J]. 机械工程学报, 2014, 50(13): 190-195.

[14] 闫广鹏. 复杂光学曲面超精密磨削关键技术的研究[D]. 天津: 天津大学, 2019.

Yan Guangpeng. Study on key technologies of ultraprecision grinding f complex optical surfaces[D]. Tianjin: Tianjin University, 2019. (in Chinese)

[15] 钟波, 陈贤华, 王健, , et al. 高精度离轴非球面透镜的制造与检测[J]. 红外与激光工程, 2018, 47(7): 0718003.

[16] Zhao Xingke, Fu Jian, Zhao Zengli. Experimental investigation of WEDM process parameters on properties of bronze particles using the Taguchi method[J]. SN Applied Sciences, 2022, 4(10): 265.

Article Outline

殷博, 薛常喜, 李闯. 碳化钨合金磨削仿真与工艺优化方法[J]. 红外与激光工程, 2023, 52(7): 20220898. Bo Yin, Changxi Xue, Chuang Li. Grinding simulation and process optimization method of tungsten carbide alloy[J]. Infrared and Laser Engineering, 2023, 52(7): 20220898.