悬丝摆式加速度计底座组件自动装配与焊接控制

1 引 言

悬丝摆式加速度计的制造精度主要取决于零部件的加工精度以及其底座组件的装配与焊接精度[1]。底座组件由带微米级悬丝的摆组件和毫米级的底座组成,尺寸跨度大,装配关系复杂。其装配任务难点主要包括:摆组件悬丝的送丝穿孔及其在装配与焊接过程中的实时张紧控制;悬丝与底座焊接面的高质量自动化焊接。长期以来,其装配焊接主要依靠人工操作,由于底座组件尺寸微小、一致性差,且焊锡量、焊接温度及焊接时间等焊接工艺参数难以把控,导致对工人的技术水平要求较高[2],装配精度及焊接质量无法得到保证。因此,亟需研制底座组件的自动装配与焊接设备替代手工作业,提高装配精度与焊接质量的可靠性。

对于微细悬丝的穿孔与张紧,需要实时获取悬丝及底座微孔的位置关系。Giouroudi I[3]等人开发了光纤半自动装配系统,该系统基于机器视觉,可实时将夹钳的位置与光纤位置进行比较,完成了直径50~150 μm光纤的精密装配,但该系统只完成了光纤的拾取操作,并未涉及精准穿孔与张紧力控制。南京理工大学[4]研制了一种以9 μm直径桥丝为对象的自动送丝系统,利用电机驱动放线筒以及焊盘,利用导向轮稳定送丝方向,并且采用增量式PID算法控制张紧力,张紧力误差可控制在8%以内。该控制系统各环节精度要求较高,导致送丝系统控制较为复杂。

对于复杂形状微小零件的自动化焊接,需设计专用自动化焊接系统。何泽钧[5]等人针对扁平形元件的形状特点,设计了一套集成机械臂、视觉、传感和加热电烙铁于一体的自动锡焊机构,可对焊接区域进行精确定位;北京机械工业自动化研究所[6]提出了一种焊锡机器人,可针对电路板金属腔体工件内地微小元件完成焊接作业。但机械臂和焊锡机器人活动空间较大,不适用于紧凑型的工作空间,且以上研究对于焊接工艺参数的分析较少,焊接质量稳定性不佳。焊接工艺参数主要包括热源、焊料量、焊接温度和焊接时间,如果没有成熟的焊接工艺,即便采用先进的自动焊接技术也无法获得理想的焊接质量[7]。A V Murygin[8]等开发了基于C++的软件控制系统,定义了温度传感器的加热规律,确保焊接头达到所需焊接温度,稳定地实现了感应焊接过程;任豪[9]等提出了一种基于标准焊缝数学模型的自动确定焊料量的方法,通过机器视觉获取目标焊缝的焊接数据,并存入焊接数据库中,以后每次焊接都利用数据库中相匹配的参数进行自动焊接,有效代替了人工调试参数的方法。但以上研究在应用过程中仍需大量的手动测量,且未涉及到焊接前零件精密装配的问题。

综上,针对待装配与焊接零件的特点和任务要求,开发了一套悬丝摆式加速度计底座组件自动装配与焊接设备。开发自动化控制软件,制定可靠的焊接策略,实现底座组件自动装配与稳定焊接控制。

2 装配任务及设备结构

2.1 装配任务

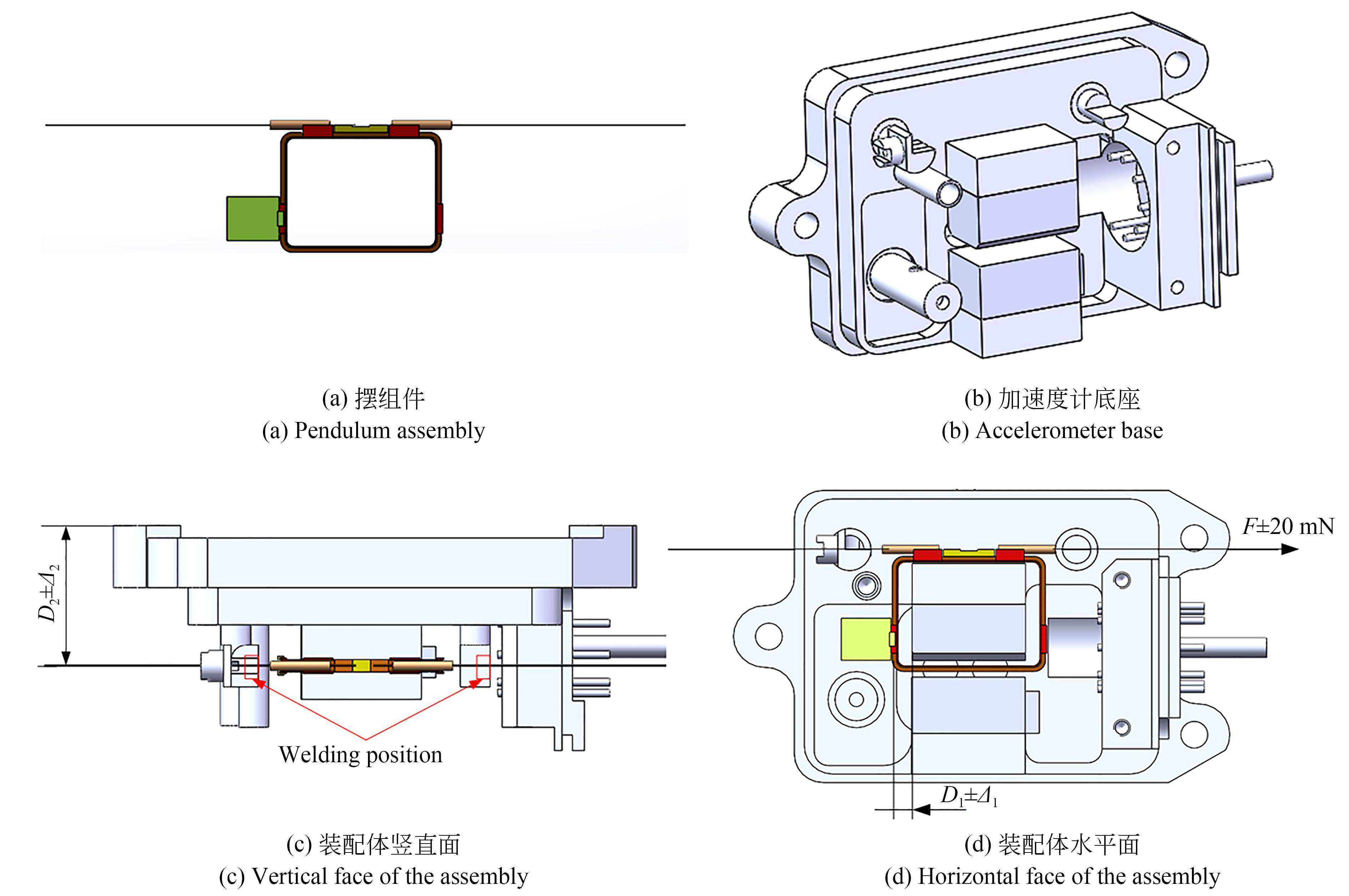

图1(a)是摆组件的组成示意图,采用的是力平衡式结构[10],主要由涡流片、悬丝、玻璃管、弯耳以及摆框架组成[11];图1(b)是加速度计底座示意图,左右两个立柱表面为待焊接面,其中调节轴一侧(左侧)具有微细通孔,在装配时应将摆组件悬丝穿过此通孔;两零件装配后,其装配效果如图1(c)和图1(d)所示,精密装配系统需同时满足以下几项主要技术指标:

(1)磁钢边缘与摆框架内边缘之间的间距满足(D1±0. 1)mm。

(2)加速度计底座底面与摆组件悬丝中心线之间的距离满足(D2±0. 05)mm。

(3)焊接过程中悬丝张紧力要求在(F±20)mN(10 mN≈1 gF)。

(4)焊点光滑、圆润、无虚焊,焊点分布位置准确。

2.2 设备整体结构

根据功能需求的不同,将装配过程拆解为:摆组件拾取、悬丝穿孔并将摆组件套装到底座上、夹紧并预紧悬丝、调整摆组件与底座间隙、焊接悬丝等。其中,摆组件属于挠性组件,摆框架容易发生变形,悬丝材料抗拉强度较低,因此,采用气动式微小夹持器拾取摆组件;为保证装配精度,需获取底座组件水平和垂直两个方向的图像信息,但由于工作空间紧凑,且加速度计底座结构复杂,在装配过程中摆组件容易与立柱发生碰撞,故采用三轴精密转台,可使相机在固定的情况下,通过底座翻转采集到零件多个方向的图像信息,使设备更具灵活性[12]。综合分析,装配任务共需要14个自由度。因此,对加速度计底座组件装配与焊接系统进行了模块化设计,包含:工作台模块、操作吸附模块、视觉测量模块、悬丝张紧模块和焊接模块。设备总体结构如图2所示。

为防止损伤摆组件,采用吸附式夹持器拾取 [13]。设计了组合式吸附夹钳,集成在三轴精密滑台的悬臂梁上,如图3所示。吸附夹钳分为上基体和下基体。工作时,真空负压从上基体通气孔传入,下基体采用三点吸附,吸附孔对准摆组件的三个弯耳(图中箭头位置),将吸附力作用于摆组件。

摆组件与加速度计底座的穿丝与装配过程如图4所示。为提高穿孔成功率,在穿丝前将加速度计底座绕Y方向顺时针倾斜一定角度,此时Z方向的穿孔范围d2大于转台旋转前的d1,可确保悬丝穿孔时在Z方向不会发生碰撞。然后通过视觉引导,即在图像上拟合出悬丝与通孔的中心线,计算出两者间的距离,调整操作模块导轨C_Y使悬丝在Y方向上对准通孔中心,之后C_X移动完成悬丝穿孔。最后,通过调整RX与C_Y滑台,使底座在与摆组件无碰撞的情况下翻转90°,从而将摆框架套装到加速度计底座的磁钢上。

在调整摆组件与底座的装配间隙之前,首先需要对悬丝进行预紧。采用气动式悬丝夹钳,对悬丝末端进行自动夹紧,悬丝夹钳末端与微型拉力传感器连接,并集成在步进直线电机末端。悬丝夹紧后直线电机开始移动使悬丝张紧,力传感器可实时采集到张紧力的大小。其中,拉力传感器性能参数如表1所示。

表 1. 微型拉力传感器性能参数表

Table 1. Performance parameters of miniature tensile pressure sensor

|

底座两侧焊接立柱一致性较差,使得焊接面的位置高度有一定随机性。因此,焊接模块采用“先看后动”的视觉引导控制和基于PID自整定的温度反馈控制,该模块的结构组成如图5所示。采用发热芯作为加热的热源,将发热芯安装在加热棒内部,加热棒负责将热量传递给烙铁头,发热芯与加热棒中间有0.2 mm的间隙,为便于热量传递,在发热芯上涂满导热硅脂,使其充满间隙。采用力传感器和限位开关对结构进行硬保护。由于该模块需长期在温度300 ℃以上的条件下工作,为防止结构受热变形,采用PI高温耐热型材料(聚酰亚胺)制成的隔热轴套进行隔热。电烙铁焊接头采用导热系数好的紫铜材料,缩短焊接时间;烙铁头表面镀铬处理,以防止氧化;烙铁头前端设计成凹槽形状,使焊锡受热充分、均匀。

3 控制系统与软件架构

3.1 控制系统

加速度计底座组件装配与焊接系统任务复杂,涉及控制对象较多,因此,该设备采用了具有较高可靠性和安全性的分布式控制系统。分散各个模块控制功能,将显示操作集中至工控机上,实现了对直线运动滑台、精密转台与直线电机的运动控制,以及工业相机、力传感器、温度控制器、光源照明系统和电磁阀的自动控制。

采用DS112控制器控制操作模块与视觉模块的6个精密滑台以及绕X和Y方向的2个精密转台。采用MPC08E运动控制卡及3个步进电机驱动器,控制Z轴精密转台和悬丝张紧模块的2个两相步进直线电机。直线电机与微型拉力传感器连接,通过数显表将采集到的力信号传输给工控机,组成了力反馈控制回路,可确保悬丝张紧力稳定在预设范围内。传感器采集的力信号为模拟量,而电磁阀需要输出数字量进行控制,因此采用具有数字量和模拟量I/O口的数据采集卡,可实现对这些信号的采集与控制。安装在烙铁头位置的铂电阻温度传感器将采集到的温度传递给温控器,温控器通过PID自整定模式调节变压器的通断,从而控制发热芯的加热,形成了温度反馈控制回路,可使温度偏差稳定在±0.5 ℃。总体控制系统原理图如图6所示。

3.2 软件架构

自动装配与焊接系统控制软件框架基于C++项目搭建,利用STL标准数据库类型以及OpenCV机器视觉函数库编写而成。其具体功能采用分层架构软件和模块化思想实现,如图7所示。

任务层主要解析操作人员的操作指令,结合策略层反馈的装配参数信息,装配系统自动配置预先标定的滑台位置和速度、光源亮度值以及串口参数等,构造动作序列后传递给策略层。

策略层接收任务层发出的装配任务指令,并将要具体执行的任务传递给行为层。根据目前装配任务状态或图像处理结果,判断软件执行流向任务层或行为层。

行为层主要接收策略层传来的信息,执行具体自动化操作,包括对视觉图像、力和温度的采集,对精密运动滑台、直线电机、光源、烙铁头温度以及气动回路的控制。行为层还负责将图像、温度、力等装配过程数据进行保存,以记录实验过程数据。

软件控制界面如图8所示,左侧部分为相机显示区域;右侧部分为功能控制区,包括初始化、装配作业、操作提示以及误差显示等区域。

在高温焊接过程中,由于加速度计底座组件材料的热胀性,悬丝张紧力会发生突变,而拉力数显表对于力信号的采集显示存在一定的滞后性。因此,采用“分阶段分速率”的张紧力控制策略,即直线电机以20 pulse/s的速率张紧悬丝,当张紧力靠近预设值时,改为以2 pulse/s的速率继续张紧。将该算法写入自动装配软件创建的悬丝张紧力控制线程中,可实现对悬丝张紧力的实时控制,张紧力控制曲线如图9所示。由图中可知,所采用的控制策略可使焊接过程中悬丝张紧力稳定在要求的26±0.2 gF范围内,误差为2%以内,与文献[4]相比,本设备采用的方法张紧力控制精度更高。

4 焊接策略

加速度计底座与摆组件悬丝采用软钎焊,使用的焊料为锡铅合金,其成分为60%铅与40%锡。整体自动化焊接过程为:通过辅助装置将焊锡片与松香助焊剂放置在安装有惯性摆组件的加速度计底座焊接面的待焊接区域,然后电烙铁自动下压接触焊锡片,使焊锡片熔融,从而将摆组件的悬丝焊接在底座的焊接面上。

4.1 焊接工艺参数

焊接工艺参数对焊接质量起到决定性作用。焊接任务所采用的焊料为制式圆柱形焊锡片,尺寸为0.5 mm,厚度为0.3 mm。在焊接前,加速度计底座的两侧焊接面上需要人工在焊点要求的位置搪锡,如图10所示。搪锡可提高焊锡与底座的亲和力,且焊锡在熔化后会优先分布于搪锡的位置,因此,经过搪锡处理后的被焊件焊点位置准确,不易出现虚焊现象。

焊接温度直接影响悬丝与底座焊接面的结合强度。若焊接温度过低,会造成焊锡不能充分熔化,使悬丝与焊接面不能充分浸润结合,会造成虚焊、裂纹现象;若温度过高,松香助焊剂挥发过快,碳化后污染焊点[14-15],且会造成元件过热,有损焊接头的使用寿命。焊接时间同时决定了焊接效率与焊接质量,时间过长,则焊接效率降低,且焊锡上的松香助焊剂会完全挥发导致碳化,其残渣会造成焊点出现缺陷,导致焊点变脆且不牢靠[16],一般控制焊接时间不超过3 s;若焊接时间过短,则焊料不能充分浸润待焊件,易形成虚焊。

焊接任务所采用的锡铅合金焊料,其固相线熔点为183 ℃,液相线熔点为228 ℃,为进一步确定合适的焊接温度与焊接时间,采用Fluent有限元仿真的方法。首先采用专业的材料模拟软件JMatPro计算出该成分焊锡的热物理性能,如表2所示。然后建立如图11(a)所示的Fluent仿真模型,其中高温壁面为焊接头底部的形状轮廓,焊锡片位于焊接头底部的凹槽中间,采用上述材料的SnPb和空气的多相流与熔化凝固模型,进行了多组不同边界条件的瞬态仿真计算。仿真结果如图11(b)~11(e)所示,其中三维部分显示的是SnPb的体积分数为100%的等值面,从图中可看出,在焊接温度达到305 ℃、焊接时间为2 s时,SnPb体积分数为100%的部分基本消失,表示在此边界条件下的SnPb基本全部熔化,即此时在焊接过程中不会产生虚焊现象。结合实际操作经验与焊接实验验证,最终确定焊接温度为310 ℃,焊接时间为2 s。

表 2. Sn40Pb60材料热物性参数表

Table 2. Thermophysical parameters of Sn40Pb60 materials

|

4.2 焊接实验

在人工焊接时,操作人员将电烙铁与焊锡丝接触,待焊锡丝充分熔化后,将沾有熔融焊锡的电烙铁移动至加速度计底座焊接面上点焊2~3 s,焊接过程中可根据焊锡熔化情况人为调整电烙铁下压距离以及点焊位置。对于本文采用的自动化焊接,由于加速度计底座存在一致性差异,其焊接面高度均不同,导致烙铁头无法一次性准确到达合适的焊接位置高度。因此,为保证焊接位置准确且焊点质量圆润、光滑,采用“分阶段分位置分速度”的焊接策略,如图12所示。

在进行焊接动作之前,烙铁头首先移动至距离焊锡片L1的位置,待温度加热至310 ℃后,以20脉冲(即20 μm)/s的速度步进下压,当检测到烙铁头与焊锡片接触时,烙铁头由步进运动转变为连续运动,一次性下压L2的距离。下压距离L2应有固定合适的大小,若L2过大,则会导致焊点被压成扁平状;若L2过小,则焊锡片上下部分受热不均匀,出现半熔融状态。经过多次实验,确定L2大小为140个脉冲,即140 μm。

对于检测烙铁头与焊锡片是否接触,一般采用视觉检测或力觉检测的方法。由于悬丝与焊锡片尺寸微小,首先采用力觉检测接触的方法,即烙铁头在步进运动L1过程中,力传感器实时检测焊接模块的压力变化,以此作为烙铁头与焊锡片接触的依据。采用该方法的焊接结果如图13(a)所示,从图中可知存在焊点扁平、悬丝脱焊的现象,这是由于焊接头与焊锡片接触后,由于存在较快的热传导,焊锡片迅速熔化并且脱离与烙铁头的接触,导致力传感器无法及时地采集到压力变化,出现烙铁头下压过头的现象。在烙铁头与焊锡片接触传热的瞬间,通过人机交互界面可观察到烙铁头温度有较为明显的下降。因此,考虑采用温度检测接触的方法,即烙铁头在步进运动L1过程中,通过温度传感器检测烙铁头与焊锡片接触时的温度变化。焊接结果如图13(b)所示,从图中可知该方法焊接得到的焊点光滑、悬丝无脱焊,但此时仍存在焊点向右流淌、影响悬丝工作段的现象(图13(b)红色线框所示)。具体分析原因,调节轴侧焊接立柱存在干涉壁面,使焊接头不能在焊锡片正上方的焊接位置进行焊接动作(黄色线框所示),焊锡的受热位置偏向一侧,故导致焊点向右侧流淌。因此,采用工作台模块的绕Z方向的精密转台,在进行左侧下压焊接之前,将底座绕Z方向逆时针(俯视)旋转,使焊接头能够在居中对称的位置进行焊接,焊接结果如图13(c)所示。与参考文献[5-6]中用机械臂和焊锡机器人焊接出焊点结果对比图如图14所示,由图可知,本设备的焊点质量更加圆润、光滑(彩图见期刊电子版)。

Fig.14 Comparison of welding experiment results of automatic tin welding equipment

经过多组仿真与实验优化,最终制定了如图15所示的自动化焊接策略。对十组加速度计底座组件进行了装配与焊接实验。

装配与焊接完成后,由设备自身的视觉测量模块,对底座与摆组件的装配间隙进行检测,相机的空间分辨率为1.745 μm,满足测量精度要求。检测结果如表3所示。由于该设备先进行左侧焊接再进行右侧焊接,而右侧焊接面在图像中的Y方向坐标往往较左侧大,因此左侧D2偏差一般为负值,右侧D2偏差一般为正值。由实验数据可知,该自动化装配系统可满足加速度计底座组件的装配技术指标要求。

表 3. 装配技术指标检测结果

Table 3. Results of assembly specification test

|

5 结 论

针对加速度计底座组件人工装配难点,研制出一台精密自动化装配与焊接设备,开发专用焊接结构并制定焊接策略。该设备可实现跨尺度复杂形状微小零件的精密装配,完成微细悬丝精准穿孔和摆组件与底座的间隙调整,以及悬丝与底座焊接立柱的高质量自动化焊接,在焊接过程中悬丝张紧力误差控制在±0.5 gF。

利用该自动化系统对加速度计底座与摆组件进行了装配与焊接实验,实验结果表明:通过所开发的控制系统以及制定的焊接控制策略,该设备可焊接出高质量的焊点,焊点表面光滑圆润、焊接位置准确;装配与焊接完成后,摆框架与加速度计底座磁钢间隙偏差绝对值小于25 μm,悬丝中心与加速度计底座底面高度偏差绝对值小于20 μm,满足各项装配精度技术指标要求。

[3] GIOUROUDI I, HÖTZENDORFER H, KOSEL J, et al. Development of a microgripping system for handling of microcomponents[J]. Precision Engineering, 2008, 32(2): 148-152.

[7] YAN Z. Discussion on the welding performance of automatic welding of industrial robot and manual welding[J]. IOP Conference Series: Materials Science and Engineering, 2019, 637(1).

[8] MURYGIN A V, TYNCHENKO V S, LAPTENOK V D, et al. Complex of automated equipment and technologies for waveguides soldering using induction heating[J]. IOP Conference Series: Materials Science and Engineering, 2017, 173.

[11]

Article Outline

任同群, 桑永胜, 曹润嘏, 吴晗, 王晓东. 悬丝摆式加速度计底座组件自动装配与焊接控制[J]. 光学 精密工程, 2023, 31(16): 2395. Tongqun REN, Yongsheng SANG, Rungu CAO, Han WU, Xiaodong WANG. Automatic assembly and welding control of base components of suspended pendulum accelerometer[J]. Optics and Precision Engineering, 2023, 31(16): 2395.