单晶硅激光辅助超精密切削工艺优化与表面特性

1 引 言

单晶硅(Si)具有高折射率、红外波段高透过率、高尺寸稳定性等特点[1-2]。由单晶硅制成的曲面光学透镜或反射镜广泛应用于红外成像与制导、高功率激光腔镜、X射线反射镜等**工业与大科学装置中[2-5]。单晶硅属于硬脆难加工材料(硬度为11~12 GPa,断裂韧性为1 MPa•m1/2),一般采用铣磨和抛光的工艺组合路线实现其高精度光学加工[1-2,6],但现有的磨抛加工技术存在效率低、复杂表面(如微结构衍射面环带、微结构阵列等精细结构)制造能力不足等问题。单点金刚石切削技术,作为一种超精密或纳米加工技术,具有加工效率高、加工自由度多、加工精度高等优势,已广泛应用于自由光学曲面及功能微纳光学结构的超精密制造中[7-10]。近年来,单点金刚石切削虽然能够实现纳米级的超光滑表面和亚微米级的面形精度[11-12],但加工光学元件的口径仅有30 mm左右或更小;对于稍大口径的单晶硅光学元件,由于单晶硅材料的硬脆性特点,金刚石刀具会急剧磨损,导致单晶硅以脆性断裂的方式去除,降低加工表面质量[11,13],难以应用于单晶硅光学元件的量产制造。因此,对单点金刚石切削技术进行改进,使它能够适用于高质量单晶硅红外光学元件的高效批量加工,已成为超精密加工领域的重要技术挑战之一。

国内外众多研究表明,单晶硅超精密切削工艺要实现脆性材料塑性域内加工以获得超光滑光学表面,应确保切削过程中最大未变形切屑厚度()小于材料脆塑转变切屑深度[14]。而单晶硅的脆塑转变切削深度仅有100 nm左右(因实验条件、材料掺杂状态、晶面晶向的不同而略有差异)[7,11,15-16],因此,增大单晶硅的临界脆塑转变切削深度对于提升单晶硅光学元件表面质量十分重要。Zhang等[17]研究发现使用椭圆振动金刚石切削技术加工单晶硅可有效提升塑脆转变切削深度,相比于普通单点金刚石切削时的38 nm,使用椭圆振动切削单晶硅的塑脆转变切削深度达到了475 nm,增大了12.5倍。但由于技术原理的限制,椭圆振动切削加工过程中工件主轴转速较低,一般在每分钟数十转,加工效率低,难以应用于实际的生产制造中。

随着激光器及相关技术的发展,激光辅助加工技术常用于硬脆材料的高质量加工。美国西密歇根大学和Micro-LAM公司联合研制了微激光辅助金刚石切削技术[18],使激光光束穿过刀具本体,激光能量分布于切削刃处,工件材料在加热的同时被切除,即激光原位辅助加工(In-situ),这有别于传统先预热后加工(Pre-heat)的激光辅助加工,激光直接辐照工件材料表面易引发烧蚀并产生热裂纹,难以获得超光滑表面。激光原位辅助加工由于热影响区域温度精细可控,避免了激光直接辐照造成的烧蚀和热裂纹扩展。Chen等研究发现,激光原位辅助超精密切削技术有效提升了单晶硅的可加工性,使塑脆转变切削深度从150 nm提升至395 nm[19],抑制了材料的脆性断裂,降低切削力,减小刀具磨损,实现了单晶硅的高质量切削加工[7,19],有望应用于单晶硅光学元件的实际生产制造。

目前,关于激光原位辅助超精密切削加工的研究多集中于材料改性后的可加工性、脆塑转变机理、温度场仿真等基础研究,而该技术在实际工程应用中的工艺参数组合优化、加工后单晶硅元件的物理性质等,则无研究报道。本文通过设计激光原位辅助切削工艺参数的正交试验,研究激光功率、主轴转速、切削深度和进给速率等工艺参数对加工表面质量的影响规律,并优化工艺参数组合以满足实际生产制造的要求。另一方面,针对采用优化的工艺参数加工的单晶硅非球面透镜的表面物理特性,如残余应力、亚表面损伤、光学透过率及折射率进行测量与分析,并基于此分析激光辅助超精密切削技术在光学加工领域的适用性。

2 实 验

2.1 实验设备及装置

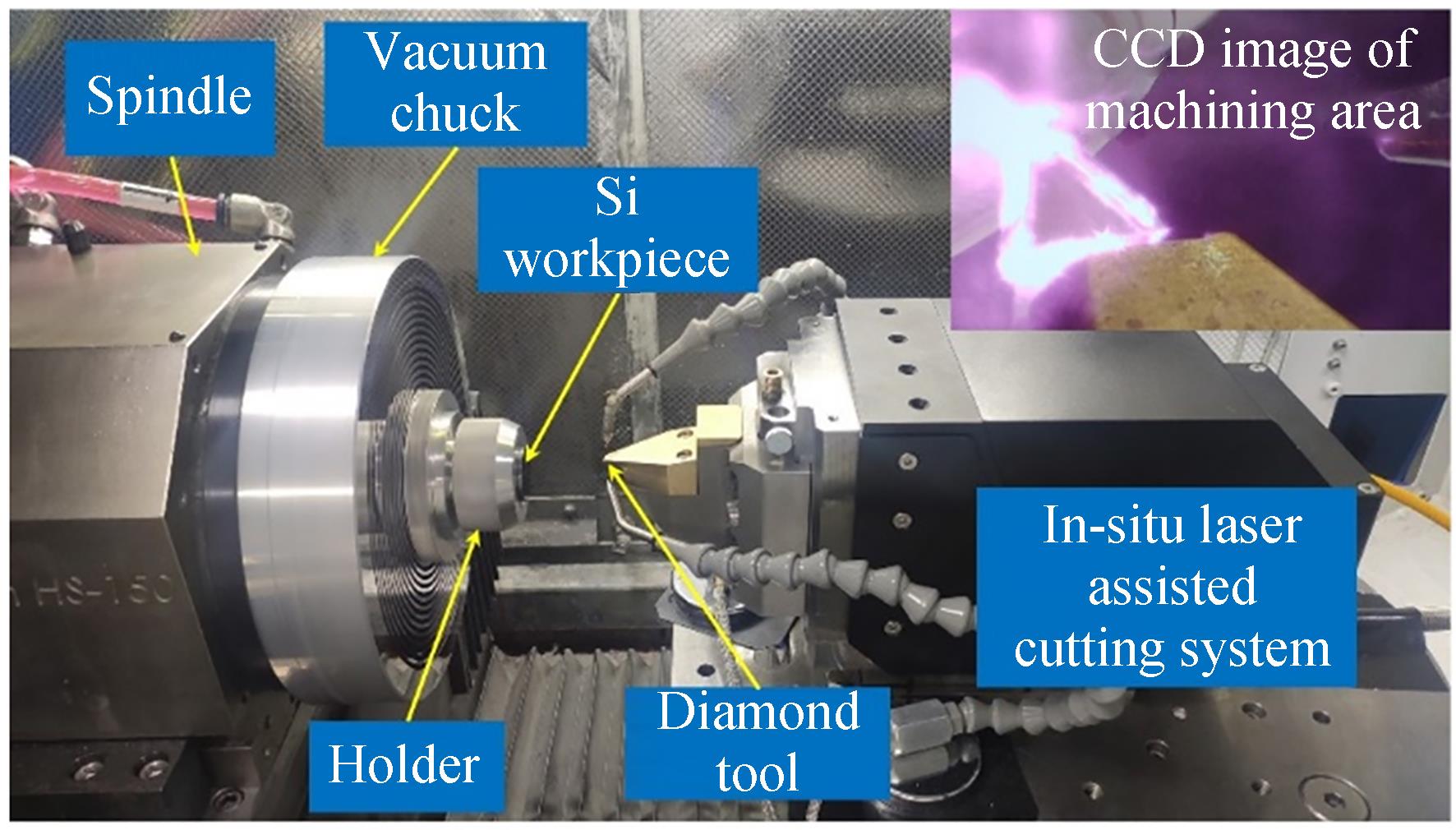

单晶硅激光原位辅助切削实验装置如图1所示。实验使用Precitech公司生产的Nanoform X超精密加工机床。激光原位辅助加工系统由作者团队自行研制,激光器选用武汉锐科光纤激光技术股份有限公司生产的RFL-C200A型光纤激光器,激光波长为1 064 nm。工件材料为中国电科四十六所生产的光学级单晶硅材料,直径为25.4 mm,厚度为4 mm,加工表面为(111)晶面,单面抛光。刀具为定制金刚石刀具,刀尖圆弧半径为0.5 mm,前角为-35°。每种工艺参数组合开展3次切削,以获得充足的样本数据进行统计学分析。

图 1. 激光原位辅助超精密切削实验装置

Fig. 1. Laser in situ assisted ultra-precision cutting experimental devices

2.2 测量与表征

采用ZYGO NewView™ 9000型白光干涉仪测量表面粗糙度Sa。对每个加工表面的不同区域进行5次粗糙度测量并取平均值作为最终结果。采用FEI Helios NanoLabG3 CX型扫描电子显微镜对加工单晶硅产生的切屑形貌进行观察。采用Taylor Hobson Luphoscan 420HD型非接触式光学表面轮廓仪测量激光原位辅助加工的单晶硅非球面光学元件的面形精度。采用PerkinElmer Spectrum Two型傅里叶红外光谱仪检测加工的单晶硅光学元件的透过率。使用Proto L-XRD型残余应力测试仪以方法对激光辅助加工的单晶硅元件表面残余应力进行测量。使用J. A. Woollam IR-Vase II型红外椭偏仪测量单晶硅材料的折射率。

3 正交实验结果与分析

3.1 正交实验设计

正交实验设计只需要全因子组合的一部分,即可对各个因子的不同水平进行综合分析,可以极大地减少实验成本,提升研究效率。正交实验方法中,两个重要工具是正交表和信噪比(Signal-to-Noise Ratio,SNR)[20]。正交表可以通过最少的实验次数来评估不同影响因子对结果的影响,同时能通过方差分析得到各因素对实验结果的影响程度,并能以最优参数组合为设定辨识目标,拟合出影响因子和结果响应之间的预测模型,对实验误差的判断和实验结果的改善具有重要的指导意义。基于前期相关研究结果[7],本实验中工艺参数考虑以下4个因素,为每个独立因素设置4个水平,即:激光功率、主轴转速、进给速率和切削深度。根据正交实验设计的特点和因素水平的数量,采用正交表进行正交实验,正交试验工艺参数因素与水平如表 1所示,正交表如表2所示。

表 1. 正交试验的工艺因素与水平

Table 1. Processing factors and level of orthogonal test

|

表 2. 正交表与加工表面粗糙度结果

Table 2. 正交表与加工表面粗糙度结果

|

SNR是正交实验中一种定量分析工具,信号代表理想值,噪声代表不理想值,它是对结果稳健性的度量。由于超精密加工的表面粗糙度越小越好,故采用SNR特征模型中的望小特性值,其对应的计算公式模型为[20]:

其中为表面粗糙度实测值。

3.2 表面粗糙度方差分析

正交实验粗糙度测量结果如表2所示。表中,每一组实验参数对应的Sa值为白光干涉仪多次测量结果的平均值。为了研究不同工艺参数组合对表面粗糙度Sa的影响规律,将正交实验结果导入Design-Expert软件进行方差分析,在95%置信水平下研究4个输入因素对表面粗糙度Sa的显著性,计算各因子的自由度、平方和、均方、P值和贡献率,结果如表3所示。其中,P值反映了正交实验中不同因素的显著性,P值越小的因子对实验结果的影响越显著。由表3可以得出,对表面粗糙度影响程度由大到小的工艺参数分别是进给速度f、切削深度dc、主轴转速s、激光功率p,对应的贡献率分别为31.73%,15.53%,10.11%,6.86%。由此可见,在激光原位辅助超精密切削加工表面粗糙度Sa影响因素中,进给速度占主导地位。

表 3. 正交试验表面粗糙度方差

Table 3. Variance of surface roughness in orthogonal test

|

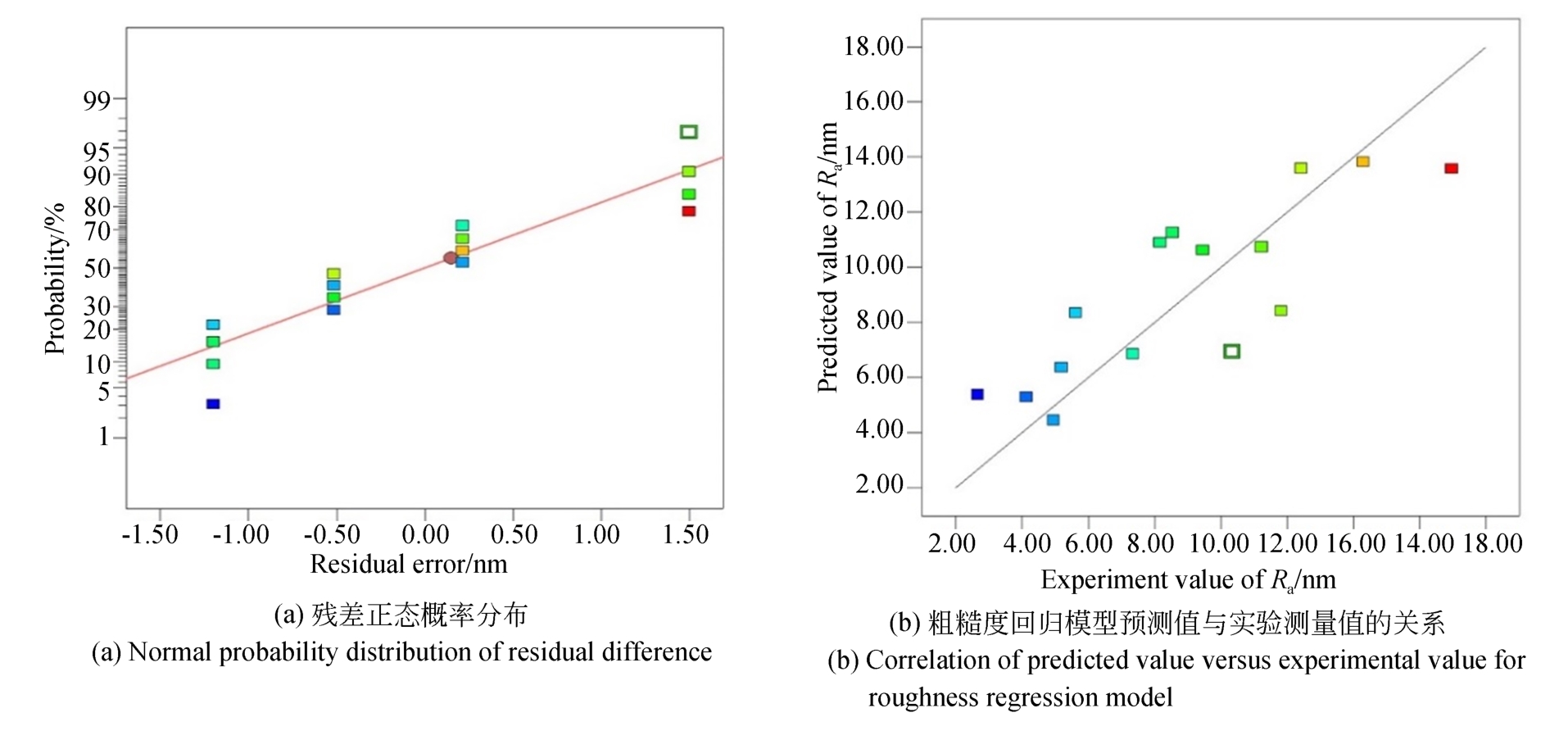

将表2实验数据导入Design-Expert软件,采用最小二乘法建立工艺参数与表面粗糙度之间的二阶回归模型,即:

基于该模型导出的表面粗糙度Sa的残差正态概率分布如图2(a)所示。残差是实际测量值与回归模型拟合值之间的差值。图2(a)显示残差的正态概率分布近似线性关系,这意味着残差呈正态误差分布,表明建立的预测模型具有较高的准确度。图2(b)为表面粗糙度回归模型预测值与实验测量值的关系。图中,数据点采用最小二乘法拟合结果近似于对角直线,这也表明预测模型与实验结果的吻合程度较高。通过设置4个因素的变化边界为:主轴转速s=1 500~4 500 r/min、进给速度f=1~7 mm/min、切削深度dc=3~12 μm、激光功率p=1.5~4.5 W,优化目标为表面粗糙度Sa最小。预测模型给出的最优参数组合为s=1 500 r/min,f=5 mm/min,dc=3 μm,p=4.5 W。

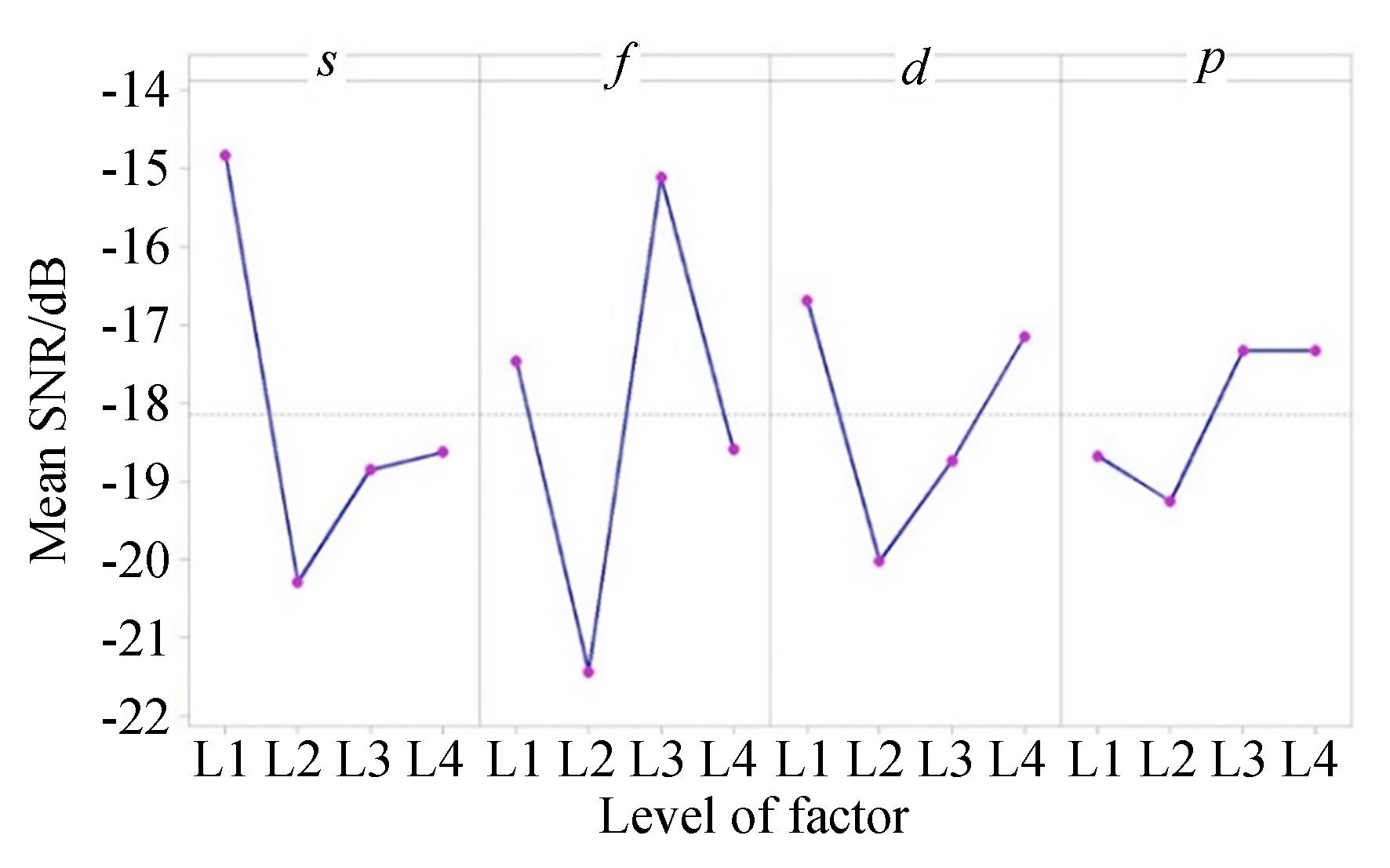

3.3 表面粗糙度信噪比分析

根据Sa的望小原则(表面粗糙度越小越好),基于表1和表2的数据,采用式(1)计算了各因素水平SNR的平均值,并绘制了SNR均值的主效应图,如图3所示。SNR越大,该参数组合下的实验噪声的影响就越小,实验结果的稳定性越高。由图3可知,参数组合s=1 500 r/min,f=5 mm/min,dc=3 μm,p=3.5或4.5 W的噪声因素影响最小,故使用上述参数组合进行加工具有较高的稳定性。结合上文表面粗糙度的方差分析结果,得到单晶硅激光原位辅助超精密切削优化的加工参数组合为s=1 500 r/min,f=5 mm/min,dc=3 μm,p=4.5 W。

图 3. 表面粗糙度信噪比均值的主效应图

Fig. 3. Main effect diagram for mean value of surface roughness signal-to-noise ratio

4 单晶硅透镜加工表面特性

4.1 面形精度

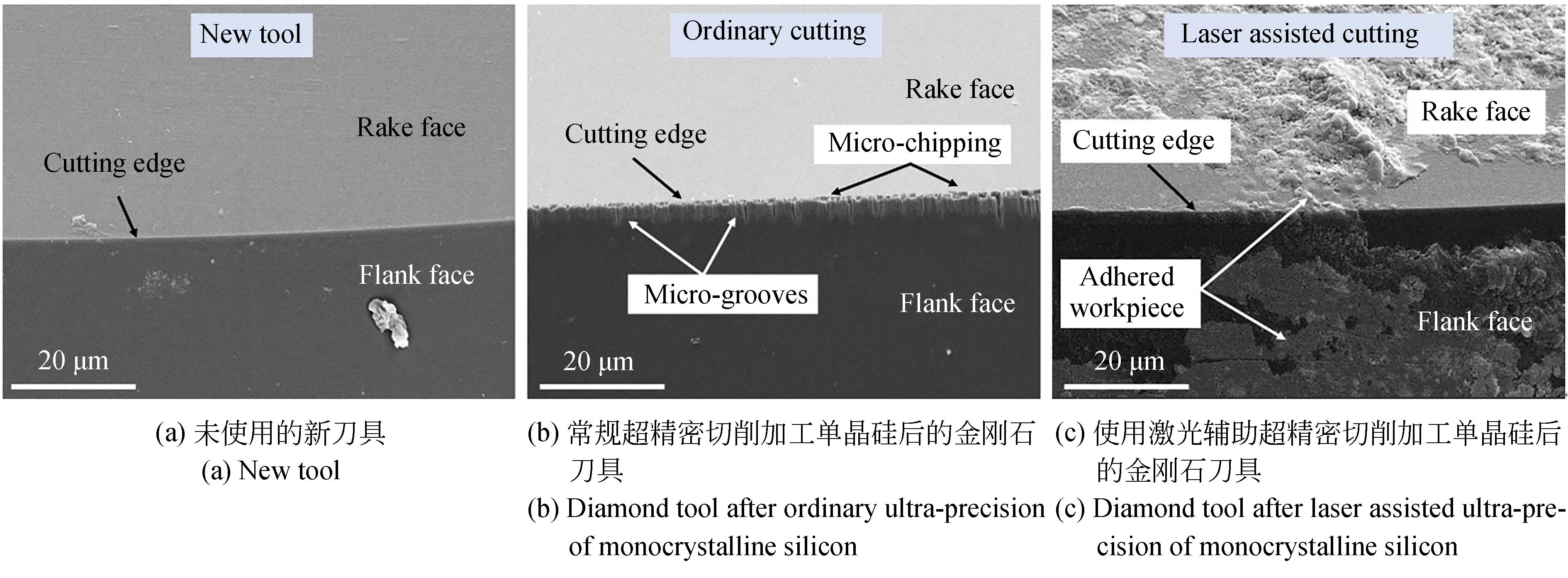

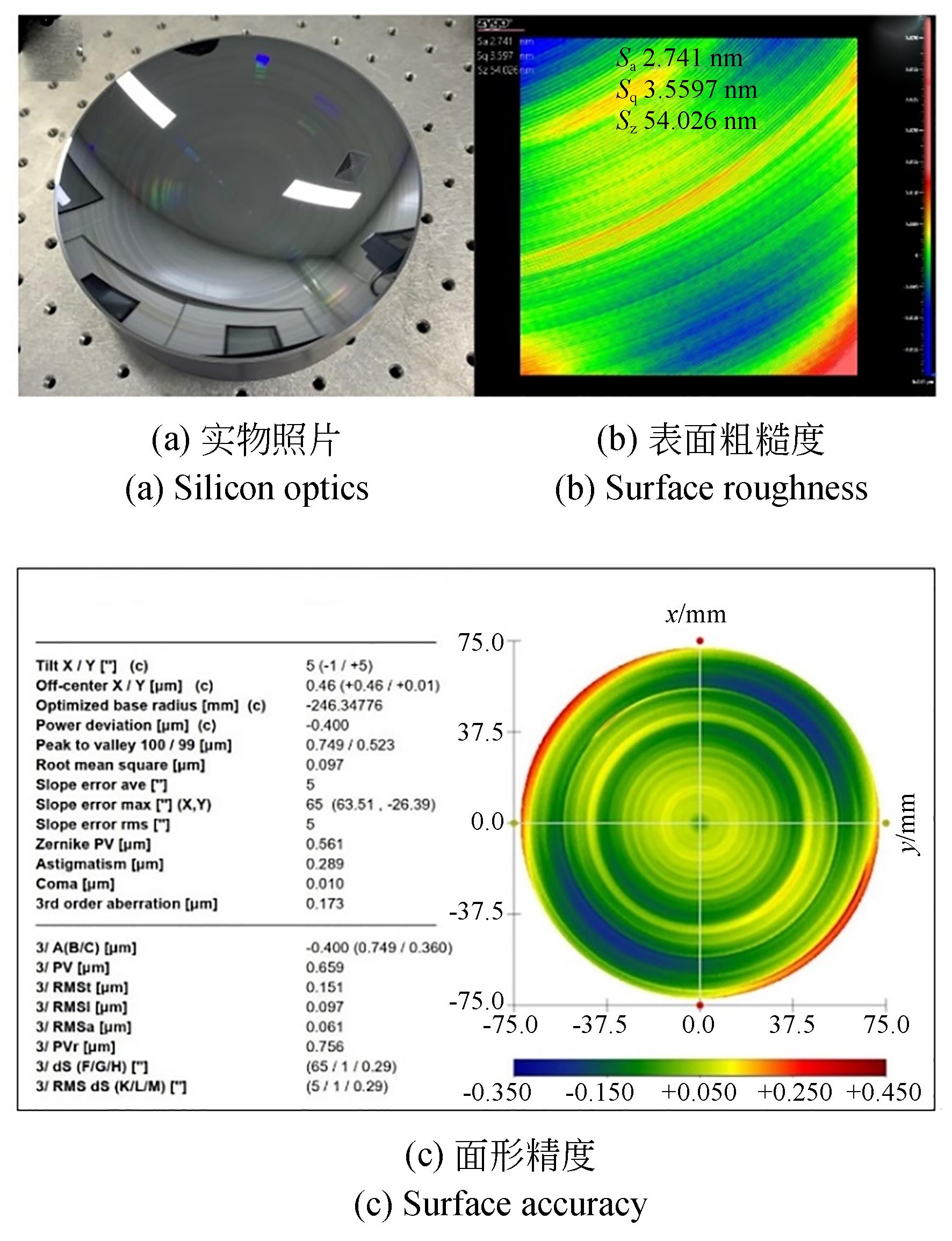

采用上述优化的激光原位辅助超精密切削工艺参数加工165 mm口径单晶硅非球面红外透镜,得到的实物照片、表面粗糙度和面形精度如图4所示。普通的单点金刚石车削后的单晶硅会呈现出较为严重的车刀纹甚至是灰白色的断裂损伤表面,粗糙度值可达到数十至上百纳米。而使用激光辅助加工的单晶硅表面粗糙度为2.74 nm,表面十分光滑,仅有较淡的车刀纹,俗称“彩虹纹”。彩虹纹是由于表面车刀纹轮廓起伏高低差较大而形成的反射光栅效应。但在相近表面粗糙度的铝合金光学元件表面则无类似彩虹纹产生,这是由于铝合金表面车刀纹轮廓起伏高低差较小,无法形成反射光栅效应。其原因在于铝合金等金属材料在切削过程弹性回复变形量较大,而硬脆性的单晶硅材料弹性回复较小[21]。在最优工艺参数下,单晶硅临界塑脆转变的切削深度为429 nm,而同等加工条件激光辅助时临界塑脆转变的切削深度仅为96 nm。切削前后金刚石刀具的刃口形貌如图5所示。普通金刚石切削的刀具刃口主要以微崩刃和沟槽状的磨粒磨损为主(图5(b));而激光辅助切削的刀具刃口磨损程度较小,仅有部分区域被工件材料黏附物所覆盖(图5(c)),这表明激光辅助切削可有效减缓刀具磨损,提升刀具使用寿命。以上研究结果表明,激光辅助技术的引入使单晶硅在较大去除量的情况下仍能实现塑性切削形成超光滑表面,而且在单轮次加工过程中无需更换刀具,实现了单晶硅光学元件的高效高质量加工。

图 4. 激光原位辅助超精密切削加工的165 mm口径单晶硅非球面元件

Fig. 4. Monocrystalline silicon aspheric lens with diameter of 165 nm machined by in situ laser assisted ultra-precision machining

如图4(c)所示,采用Luphoscan检测的非球面单晶硅元件面形精度PV为0.52 μm,加工区域的表面轮廓误差分布较均匀。最边缘面形误差较大的红色部位是由工装夹持变形所致,可将夹持改为黏结的方式消除变形(彩图见期刊电子版)。具体方法如下:将一块圆盘状铝合金工装的其中一面加工成平面,另一面加工成球面,球径略大于单晶硅元件球面(本试验中单晶硅透镜一面为非球面、一面为球面的)半径;两个球面之间通过蜡粘结并放置于高精度转台上,采用热风枪使蜡保持一定的流动性,同时通过千分表测量并调整两者之间的同心度在5 μm以内,待蜡冷却固化后即可将工装连同工件一并吸附于机床主轴上进行非球面切削加工。

4.2 表面残余应力

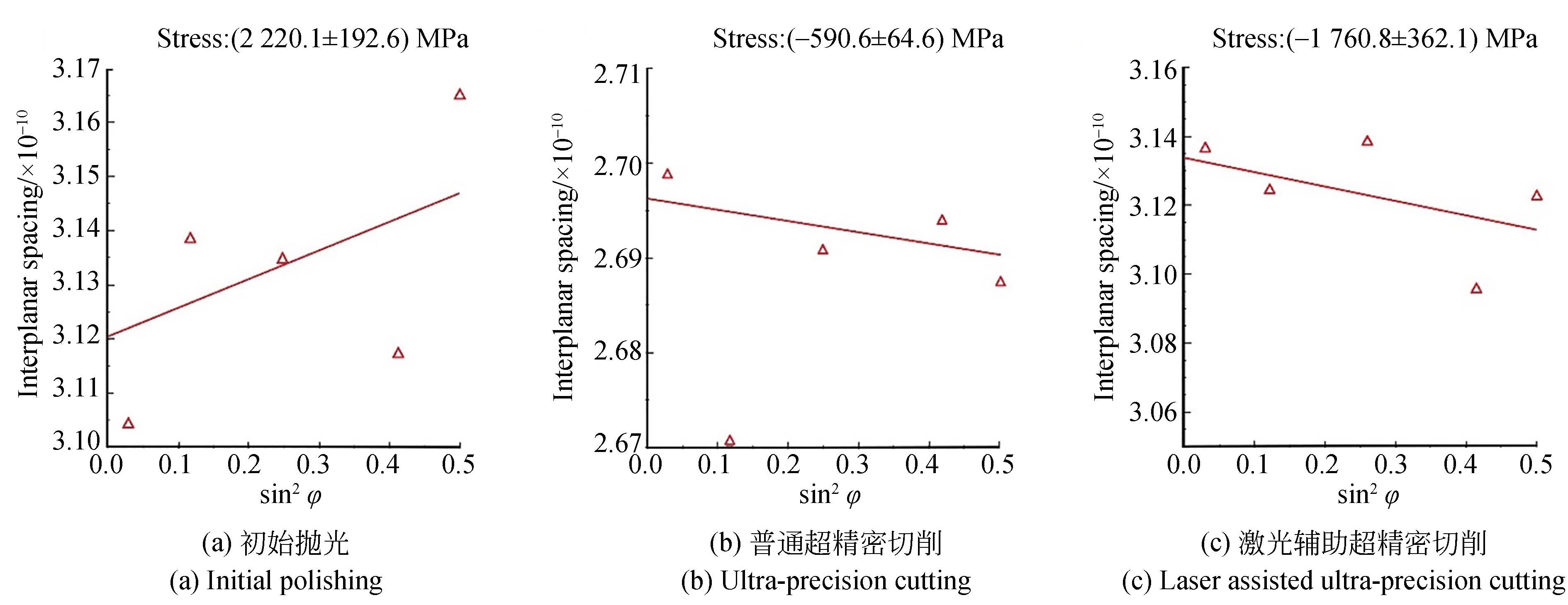

分别对初始抛光、普通单点金刚石切削、激光辅助单点金刚石切削3种状态下的单晶硅样品表面的残余应力进行测量。当X射线以入射角ψ辐照单晶硅表面时,产生的衍射信号被探测器收集从而获得相应的X射线衍射图谱。根据衍射图谱中单晶硅(111)晶面衍射峰所对应的衍射角θ值,可计算出单晶硅(111)晶面的晶面间距d。实验中,选取10°,20°,30°,40°,45°五个入射角,将计算获得的对应的晶面间距d与作图,采用最小二乘法拟合所得直线斜率即可计算得到样品表面的残余应力[22],如图6所示。实验结果表明,初始抛光后的单晶硅表面存在较大的拉应力,为(2 210.1±192.2) MPa;在经过单点金刚石超精密切削后,单晶硅表面残余应力变为压应力,为(-590.6±64.6) MPa;而在使用激光辅助技术后单晶硅超精密切削表面残余应力进一步增大,为(-1 760.8±362.1) MPa。表面残余应力的增大与激光原位辅助切削过程表层材料受刀具后刀面压应力作用发生的塑性变形有关。一般来说,激光的热效应对材料有退火作用,能够在一定程度上消除残余应力。但激光原位辅助切削过程材料软化和挤压变形是同时存在的,这有别于一般的激光退火过程,尤其是切削过程存在刀具后刀面对新生成表面的熨压作用。本研究测试所得的残余应力是基于晶格畸变计算得出的,即材料变形越大,晶格畸变越严重,残余应力越大。文献[19]指出,单晶硅在激光辅助加热温度下,位错活度指数级增大,其屈服强度显著降低,材料塑性变形明显,这相比于普通切削过程未改性单晶硅材料较高的屈服强度、较小的塑性变形量,激光辅助切削加工后材料亚表层晶格畸变更严重,因此残余应力增大。材料表面的残余压应力有助于抑制裂纹的萌生和扩展,使元件具有较优异的抗疲劳性能,这有利于光学元件后续的抛光和镀膜等工艺过程。

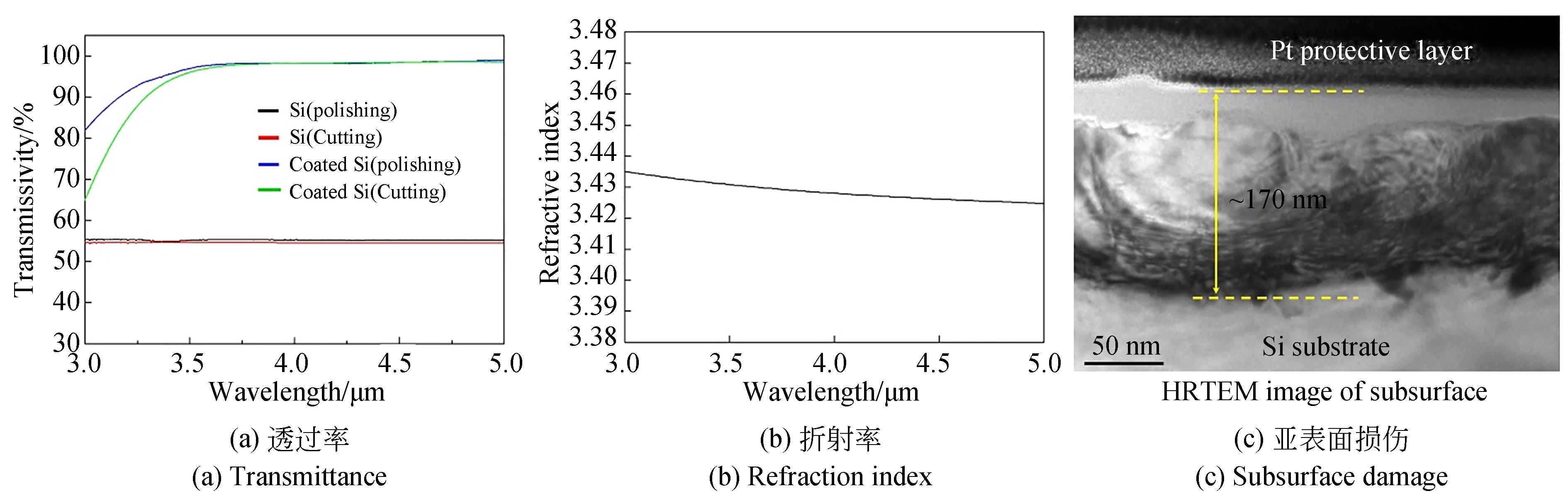

4.3 光学透过率与折射率

图7(a)为初始抛光的单晶硅和激光辅助超精密切削加工的单晶硅平面样品的透过率测试曲线。上述样品均为双面加工状态,其表面粗糙度分别为0.65 nm和2.66 nm。抛光和切削加工的两种样品在3~5 μm中红外波段的透过率分别为56%和55%;上述样品表面镀制增透膜后,两者的透过率几乎相同,均达到98%,仅在3~3.7 μm光谱波段内的切削加工样品透过率略低。由于光学元件的表面粗糙度越大,对光的散射作用越强,透过率也越低,因此具有亚纳米级粗糙度的抛光加工单晶硅元件具有更高的光学透过率。另一方面,激光辅助超精密切削加工的单晶硅表面以下100~200 nm内存在损伤层(即亚表面损伤),如图7(c)所示。该损伤层对短波红外光具有吸收与散射作用[23],从而造成两种样品在透过率曲线上的差异。采用红外椭偏仪测量了双面激光辅助超精密切削加工的单晶硅平片在3~5 μm中红外波段的折射率,具体数据如图7(b)所示。由图可知,切削加工后单晶硅的折射率为3.43,与文献记载或仿真软件中的折射率无明显差异[24]。这是因为激光辅助加工仅在100~200 nm内的亚表层产生了晶格畸变及残余应力,而这对材料整体折射率的影响十分微小。

图 7. 激光辅助超精密切削加工单晶硅的表面特性

Fig. 7. Surface charateristics of silicon machine by laser assisted ultra-precision cutting

5 结 论

本文设计了正交实验对单晶硅的激光原位辅助单点金刚石切削工艺参数进行优化,通过对正交实验数据的表面粗糙度方差和信噪比的分析,获得了激光辅助加工优化的工艺参数组合:主轴转速s=1 500 rpm、进给速率f=5 mm/min、切削深度dc=3 μm、激光功率p=4.5 W。采用优化的工艺参数加工165 mm口径的单晶硅非球面光学元件,其表面质量优异,粗糙度和面形精度PV分别为2.74 nm和0.52 μm。激光辅助切削加工后的单晶硅表面存在残余压应力,为(1 760.8±362.1)MPa,这有利于后续的镀膜或抛光过程抑制裂纹的萌生和扩展,使元件具有较优异的抗疲劳性能。激光辅助切削加工的单晶硅光学元件在3~5 μm中红外波段内的折射率为3.43,透过率镀膜前后分别为55%和98%。实验结果表明,激光辅助超精密切削工艺可作为单晶硅光学元件精密抛光前的半精加工工序或最终精密加工工序,以提升复杂面形单晶硅元件的制造效率。

[2]

[7] KE J Y, CHEN X, LIU C L, et al. Enhancing the ductile machinability of single-crystal silicon by laser-assisted diamond cutting[J]. The International Journal of Advanced Manufacturing Technology, 2022, 118(9): 3265-3282.

[8]

[9]

[10]

[11] YAN J W, SYOJI K, KURIYAGAWA T, et al. Ductile regime turning at large tool feed[J]. Journal of Materials Processing Technology, 2002, 121(2/3): 363-372.

[12] MUKAIDA M, YAN J W. Ductile machining of single-crystal silicon for microlens arrays by ultraprecision diamond turning using a slow tool servo[J]. International Journal of Machine Tools and Manufacture, 2017, 115: 2-14.

[13] YAN J W, SYOJI K, TAMAKI J. Some observations on the wear of diamond tools in ultra-precision cutting of single-crystal silicon[J]. Wear, 2003, 255(7/8/9/10/11/12): 1380-1387.

[16] YAN J W, ASAMI T, HARADA H, et al. Crystallographic effect on subsurface damage formation in silicon microcutting[J]. CIRP Annals, 2012, 61(1): 131-134.

[17] ZHANG J G, ZHANG J J, CUI T, et al. Sculpturing of single crystal silicon microstructures by elliptical vibration cutting[J]. Journal of Manufacturing Processes, 2017, 29: 389-398.

[18] MOHAMMADI H, RAVINDRA D, KODE S K, et al. Experimental work on micro laser-assisted diamond turning of silicon (111)[J]. Journal of Manufacturing Processes, 2015, 19: 125-128.

[19] CHEN X, LIU C L, KE J Y, et al. Subsurface damage and phase transformation in laser-assisted nanometric cutting of single crystal silicon[J]. Materials & Design, 2020, 190: 108524.

[20] DHAR N R. Optimization of surface roughness and cutting temperature in high-pressure coolant-assisted hard turning using Taguchi method[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88(1): 739-753.

[21] KONG M C, LEE W B, CHEUNG C F, et al. A study of materials swelling and recovery in single-point diamond turning of ductile materials[J]. Journal of Materials Processing Technology, 2006, 180(1/2/3): 210-215.

[24] VILLA J J. Additional data on the refractive index of silicon[J]. Applied Optics, 1972, 11(9): 2102-2103.

Article Outline

陈肖, 柯金洋, 佘中迪, 张建国, 许剑锋. 单晶硅激光辅助超精密切削工艺优化与表面特性[J]. 光学 精密工程, 2023, 31(1): 99. Xiao CHEN, Jinyang KE, Zhongdi SHE, Jianguo ZHANG, Jianfeng XU. Optimization of process parameters and surface characteristics in laser-assisted ultra-precision cutting of monocrystalline silicon[J]. Optics and Precision Engineering, 2023, 31(1): 99.