液体辅助激光加工硬脆材料及其应用  下载: 579次

下载: 579次

1 引言

激光加工由于具有高精度、高能量、非接触式加工等特点,广泛应用于**和工业领域,包括光纤通信、信息处理、生物医学等[1-3]。利用激光实现材料去除的基本原理为:将较高能量的激光聚焦到材料表面或内部,被辐照的局部材料在极短的时间内吸收激光能量,经过一系列复杂的能量弛豫过程实现材料的去除。由于高能量的激光脉冲对材料的强烈非线性作用使得加工的结构精度较低,而且表面质量较差,难以满足微纳器件对结构高精度和高表面质量的迫切需求。

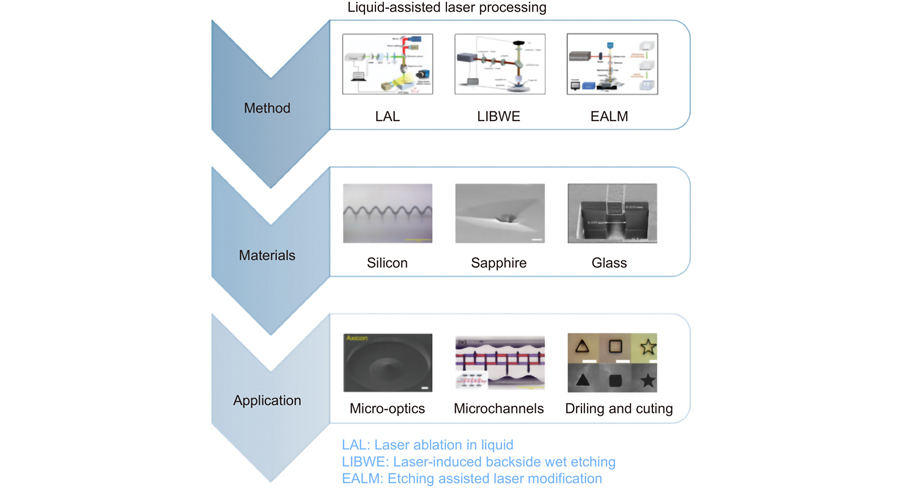

为了解决以上问题,国内外研究人员提出了液体辅助激光加工技术,依据原理的不同,可将其主要分为三种技术,分别为液相激光烧蚀(laser ablation in liquid, LAL),激光诱导背部湿法刻蚀(laser-induced backside wet etching, LIBWE)和刻蚀辅助激光改性(etching assisted laser modification, EALM)加工技术。其中,液相激光烧蚀技术和激光诱导背部湿法刻蚀技术是在固-液界面对材料进行加工,能够有效降低材料表面的热影响区,有效减少激光直接烧蚀对材料表面造成的诸如重铸层[4]和微裂纹[5]等损伤。因此,这种技术具有更高的精度、更低的表面粗糙度和更小的热影响区等优点,可用于加工金属、陶瓷和透明介质等各种材料[6-8]。而刻蚀辅助激光改性技术是利用近阈值的激光脉冲对材料进行物性调控,提升或降低改性区材料的刻蚀速率,从而实现对材料的选择性去除,因此,EALM技术在材料表面或内部三维微纳结构制备方面具有显著的优势。

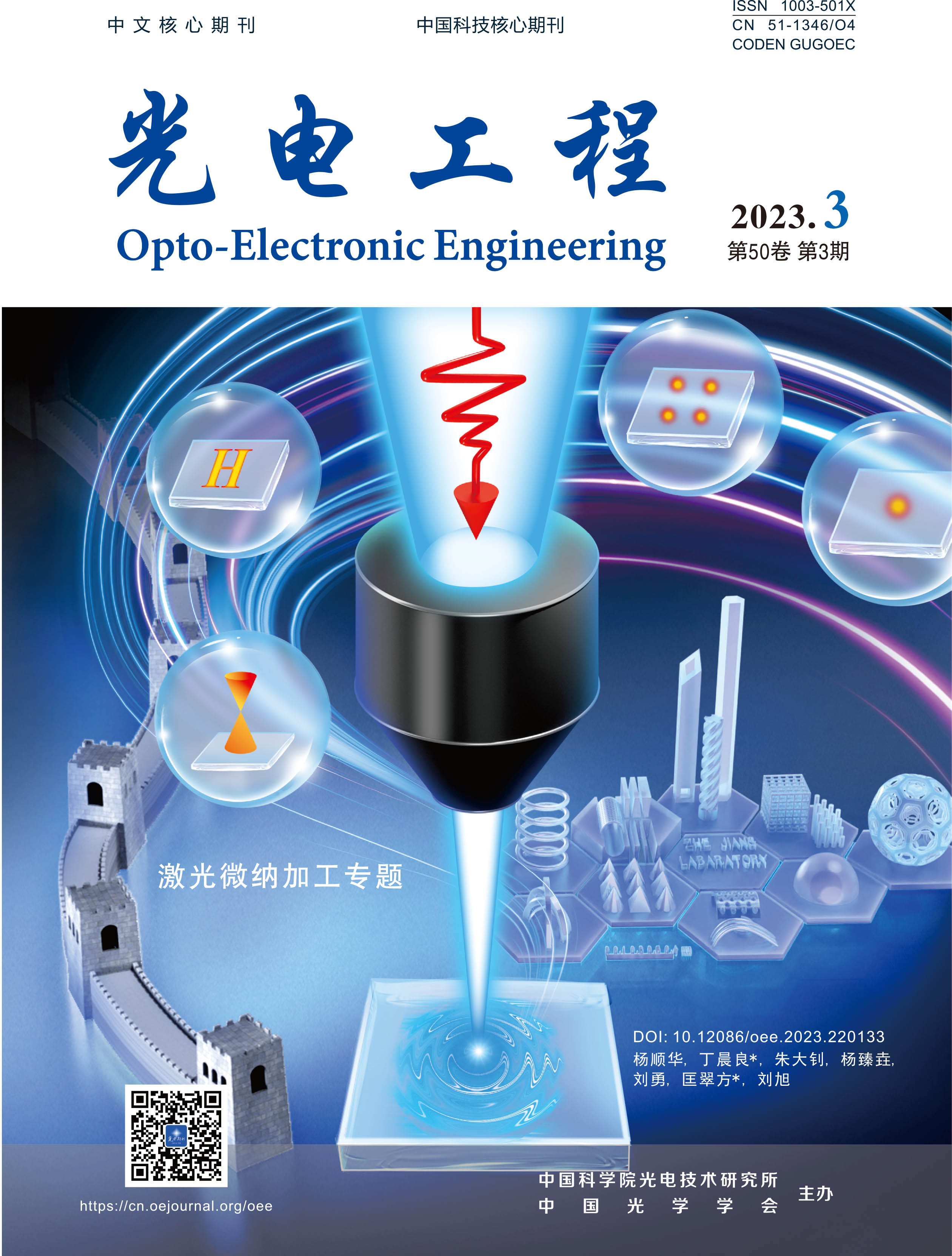

本文首先概述了三种液体辅助激光加工的基本原理,各自的优缺点,详细对比了利用液体辅助激光加工技术制备一些典型硬质材料的工艺参数,介绍了利用液体辅助激光加工在制备微光学元件、微流控器件和钻孔切割等方面的应用,最后对液体辅助激光加工技术的进一步发展做了展望。

图 1. 液体辅助激光加工技术框架简图

Fig. 1. Outline of the review about liquid-assisted laser fabrication

2 液体辅助激光加工的基本原理

传统激光加工是在固体-空气界面对材料进行烧蚀去除,强烈的非线性作用和较大的热影响区使得对硬质材料进行高精度、高质量加工极其困难。而液体辅助激光加工方法基于两种方案能够解决硬质材料加工的问题,一种方案是在激光加工的过程中,借助液体环境,在固-液交界面进行加工。根据激光穿过的是材料本身或是液体的不同又分为液相激光烧蚀[9]和激光诱导背部湿法刻蚀[10]。另一种方案是刻蚀辅助激光改性加工,利用近阈值的激光脉冲对固体材料进行改性,等效为在固体-固体界面对材料进行加工,由于固体-固体材料间的紧束缚作用,有利于加工精度的提升,避免了碎屑的产生。随后对激光改性的结构进行选择性刻蚀,从而实现微纳结构的制备。下面详细介绍这三种加工技术。

2.2 液相激光烧蚀

液相激光烧蚀技术是将样品材料放入水中或其他液体中,入射激光束穿过液体聚焦照射淹没的物体进行加工的方法。液相激光烧蚀大体可以分为三个主要步骤[11-12],如示意

![(a) 液相激光加工原理图;(b) 基于液相激光烧蚀产生的空化气泡的产生、膨胀、坍塌以及持久性气泡产生[11];(c) 基于水下持续气泡辅助飞秒激光烧蚀技术制备尾部同心圆宏观结构[18];(d) 基于飞秒激光冲击喷丸液体烧蚀技术制备孔状裂纹结构的不同角度形貌展示[19]](/richHtml/gdgc/2023/50/3/220328/3_220328-2.jpg)

图 2. (a) 液相激光加工原理图;(b) 基于液相激光烧蚀产生的空化气泡的产生、膨胀、坍塌以及持久性气泡产生[11];(c) 基于水下持续气泡辅助飞秒激光烧蚀技术制备尾部同心圆宏观结构[18];(d) 基于飞秒激光冲击喷丸液体烧蚀技术制备孔状裂纹结构的不同角度形貌展示[19]

Fig. 2. (a) Schematic diagram of liquid phase laser processing; (b) Generation, expansion, collapse, and persistent bubble generation based on cavitation bubbles generated by liquid phase laser ablation [11]; (c) Preparation of tail concentric circle macrostructure based on underwater sustained bubble-assisted femtosecond laser ablation technology[18]; (d) Preparation of porous crack structure based on femtosecond laser impact shot peening liquid ablation technology with different angles and morphology display[19]

基于上述原理,利用激光加工可以实现多种材料微结构和纳米材料的制备[15-17]。例如,Tian等[11]利用这种方法在硅晶片表面实现了具有高表面质量的微凹槽结构。与在空气中切割凹槽相比,表面没有重新沉积的粒子存在。在微凹槽的侧面观察到环形波纹结构,这是由于持久性气泡坍塌引起的冲击波爆炸和液体对激光的散焦造成的。为解决这一问题,Hoppius等[18]从控制液体层厚度的角度研究了不同脉冲时间对样品表面的烧蚀作用,当液体层厚度控制在大于持久性气泡直径,且小于自聚焦距离时,能有效减少气泡坍塌引起的液体表面震荡对激光脉冲的影响。在这一问题的研究中,Guo等[19]基于微射流理论,综合液相激光烧蚀研究过程中固液界面反应的特殊性,构建了微射流理论模型,并命名为激光诱导微射流辅助消融(laser-induced microjet-assisted ablation,LIMJAA)。基于这种理论他们建立了飞秒激光加工系统,证实了在薄液层加工条件下,激光烧蚀的瞬间将会产生高速单向的微射流,可以帮助去除气泡带来的影响,实现高质量微凹槽的加工。Ren等[20]也在总结前人的基础上,研究了飞秒激光水下钻孔问题,结果表明,与在空气中钻孔相比,在水辅助下钻孔效率和表面质量更高。通过调控液体层厚度,避免了水的流动和振荡对激光束的散射和吸收。除此之外,激光加工参数对微孔的形貌具有重要的影响,实验表明在低重频的情况下,水辅助激光钻孔的表面质量更好。此外,Zhang等[21]研究了液相激光烧蚀过程中产生的气泡运动,提出了一种水下持续气泡辅助飞秒激光烧蚀技术(underwater persistent bubble assisted femtosecond laser ablation in liquids,UPB-fs-LAL),该技术能够在硅表面制造毫米级同心圆状微观结构,如

虽然,液相激光烧蚀技术具有隔绝空气、减少热影响区、减少碎屑堆积等优势,但是液体层吸收会带来激光能量的较大损失,另外,液体层厚度难以精确控制造成结构表面质量均匀性较差。

2.3 激光诱导背部湿法刻蚀

为了解决液体层对激光的吸收问题,研究人员提出了激光诱导背部湿法刻蚀技术。该技术同样是在液体环境下对材料进行烧蚀去除,但与液相激光烧蚀不同的是,激光是穿过材料聚焦到固液界面上实现材料的去除。这不仅避免了液体层对激光能量的吸收,而且利用界面处液体对光的吸收,使得固液界面迅速升温,降低了激光烧蚀的阈值。同时,由于加工过程中会产生气泡,气泡的运动带来的液体扰动能够及时带走加工产生的碎屑,提高结构表面的质量。早在2000年,Wang等[23]对这一加工过程的基本原理进行了研究,提出了激光在固液界面发生反应的两种机制:一种是过热液体的加热过程(相爆炸,爆炸沸腾),另一种是高温和高压的攻击过程。典型的激光诱导背部湿法刻蚀加工装置如

![(a) 基于飞秒激光的激光诱导背部湿法刻蚀光路系统示意图[24];(b) 利用激光诱导背部湿法刻蚀技术在不同环境下制备的孔的形貌对比[25];(c) 激光诱导背部湿法刻蚀产生空化气泡的流体动力学的阴影图[26]](/richHtml/gdgc/2023/50/3/220328/3_220328-3.jpg)

图 3. (a) 基于飞秒激光的激光诱导背部湿法刻蚀光路系统示意图[24];(b) 利用激光诱导背部湿法刻蚀技术在不同环境下制备的孔的形貌对比[25];(c) 激光诱导背部湿法刻蚀产生空化气泡的流体动力学的阴影图[26]

Fig. 3. (a) Schematic diagram of laser induced back wet etching optical path system based on femtosecond laser[24] ; (b) Comparison of the morphologies of the holes prepared by laser-induced wet back etching under different environments[25]; (c) Shadow diagram of the hydrodynamics of cavitation bubbles produced by laser-induced wet back etching[26]

通过对激光诱导背部湿法刻蚀技术的不断深入研究,很多研究人员对加工的原理提出了不同的观点。Kopitkovas等[26]认为激光诱导背部湿法刻蚀加工是通过吸收剂汽化膨胀破裂的物理变化来实现材料的去除,提出了“微射流”理论。即随着激光能量逐渐变大,固液界面的温度也随之升高,但激光能量还没有达到材料的损伤阈值,此时固液界面的温度已超过辅助液体的汽化临界温度,液体开始汽化产生大量气泡,气泡迅速汇聚膨胀并破裂,形成指向材料的微射流,如

Zhigalina等[27]提出了“等离子羽流”机制。在紧聚焦激光辐照的影响下,固液界面处温度迅速升高,辅助液体产生雪崩电离效应[28],同时,AgNO3中的银离子被还原成银原子,原子的不断积累形成大量的银纳米颗粒,银纳米粒子的等离子体增强效应极大提升了对光子能量的吸收,从而加速了材料的去除。Olenin等[29]提供了银还原反应原理,使用激光连续照射硝酸银溶液或含银离子样品,激光辐射产生光化学反应,引发溶液中活性中间体的形成,从而诱导银原子产生。

Ding等[30]在利用激光诱导背部湿法刻蚀蓝宝石时,采用纯甲苯或饱和芘/丙酮混合溶液作为辅助液体,提出了一种新的机制:“吸收膜”理论。在对固液界面进行一定脉冲能量的照射时,辅助液体的分解产物在材料表面沉积一层黑色薄膜,增加了激光脉冲在材料表面的吸收,材料和吸收膜开始以不同的膨胀系数吸热膨胀,导致表面产生机械应力,当达到吸收膜损伤阈值时,发生爆炸[31],大量的热量使材料迅速达到熔点,发生去除。这一理论在2022年被Yan等[32]解释为碳热还原反应。在实验最初照射阶段,激光能量被油墨吸收,形成沉积的碳层。当碳层沉积到一定厚度时,开始第二个激光照射阶段,蓝宝石温度逐渐升高,触发碳热还原反应,蓝宝石被刻蚀。较厚的碳层吸收更多的脉冲能量,并将蓝宝石加热到更高的温度。

激光诱导背部湿法刻蚀技术能够降低激光加工阈值,减少能量损伤、减少碎屑沉积,但大部分研究工作集中在纳秒激光加工上,加工机制也主要是针对纳秒激光加工的。然而纳秒激光由于长脉冲宽度和低激光脉冲峰值功率对材料造成的热影响区较大,并不能够从本质上提高加工的精度。因此,开发基于飞秒激光的背部湿法刻蚀技术具有重要的意义。例如Luong等[33]利用波长为1552.5 nm的飞秒激光器在硅表面进行背部湿法刻蚀加工,实现了最大刻蚀深度为6 μm凹槽结构的制备,但相关的研究仍然较少。

2.4 刻蚀辅助激光改性加工

激光诱导背部湿法刻蚀技术能够实现多种材料的高质量加工,但由于加工工艺的局限性,在三维微纳结构制备方面遇到了很大的问题,而且表面平滑度仍然难以满足光学器件的要求。刻蚀辅助激光改性加工技术可有效解决这些问题。刻蚀辅助激光改性加工技术是一种激光诱导材料改性与化学腐蚀选择性去除相结合的加工技术。其基本原理为:在合适的激光参数条件下,当激光辐照材料时,受到辐照的区域晶格结构发生改变,产生刻蚀速率差,再将样品放入腐蚀液中刻蚀,完成结构的制备。基于腐蚀液体能否和样品材料本体发生反应,又能将刻蚀辅助激光改性加工分为两种。

一种是材料本身和改性区域都会与腐蚀液体进行反应。但因为反应速率不同,能够进行选择性刻蚀,同时腐蚀液体能够去除加工过程中的碎屑,起到平滑表面的作用,实现高效高精度结构的制备。利用这种刻蚀辅助激光改性加工技术,可以实现微透镜阵列、光波导等微光学元件以及微流控芯片等微纳器件的制备[34-36]。早在2000年,Kim[36]等利用这一技术,制备了粗糙度低于10 nm的砷化镓微透镜。初步证明了刻蚀辅助激光改性加工技术在制备微光学元件应用上有着重要的应用价值。在此基础之上,2003年Atuchin等[37]结合深紫外光刻技术,在二氧化硅表面制备了高衍射效率的微透镜阵列,进一步验证了刻蚀辅助激光改性加工在微光学器件制备方面的应用潜力。近年来随着飞秒激光加工的不断发展,这种技术被应用来实现更精细的加工。Cao等[38]利用磷酸和硫酸的混合溶液作为腐蚀液体,结合飞秒激光全息处理系统在蓝宝石上制备了尺寸和间距可调的微透镜阵列,他们首先利用飞秒激光加工系统通过并行加工的方式在蓝宝石表面加工点阵列,然后将样品放入腐蚀液体中进行腐蚀,最后制备出表面光滑并具有良好成像性能的微透镜阵列,实现了高平滑微光学器件的高效制备。此外,Deng等[34]受到空腔生物猪笼草的启发,利用这一技术,在玻璃内部制备了如

![(a) 利用辅助液体与材料本体和改性区域反应速率不同进行选择性刻蚀的流程图[34];(b) 利用辅助液体只与改性区域反应而进行选择性刻蚀的流程图[35]](/richHtml/gdgc/2023/50/3/220328/3_220328-4.jpg)

图 4. (a) 利用辅助液体与材料本体和改性区域反应速率不同进行选择性刻蚀的流程图[34];(b) 利用辅助液体只与改性区域反应而进行选择性刻蚀的流程图[35]

Fig. 4. (a) Flow chart of selective etching using the reaction rates of the auxiliary liquid and the material body and modified area[34]; (b) Flow chart for selective etching using an auxiliary liquid reacting only with the modified region[35]

另一种刻蚀辅助激光改性加工技术是腐蚀液只与材料改性区域反应,如

此外还有一些刻蚀辅助激光加工和其他激光加工技术混合的方法也有重要意义。例如Wang等[42]人提出的优化混合处理技术,先利用刻蚀辅助激光加工对材料进行改性腐蚀,再利用双光子聚合制备不同高度的高精度三维微结构。此外,Cho等[43]人开发的干法刻蚀和刻蚀辅助激光加工结合的工艺,改进了太阳能电池表面纹理结构,使得太阳能电池转换效率显著提高。这些混合激光加工的方法为后续学者的研究提供了新的可能。

刻蚀辅助激光改性加工与前两种方法之间最明显的区别在于,刻蚀辅助激光改性加工技术中辅助液体在激光改性之后作用于材料上,而液相激光烧蚀和激光诱导背部湿法刻蚀中辅助液体和激光同时作用,材料去除机理不同。

表 1. 三种技术优缺点比较

Table 1. Comparison of advantages and disadvantages of three technologies

|

3 材料多样性和辅助液体多样性

液体辅助激光加工技术基于不同的加工原理,可以用于各种透明硬脆材料和金属材料,针对不同的材料,选择的辅助液体也并不相同。随着加工结构的小型化和复杂化,对于加工精度的要求也变得更高。因此引发了很多学者针对不同材料、不同辅助液体加工的研究和探索。

表 2. 不同材料不同辅助液体加工

Table 2. Different materials assist in liquid processing

|

3.3 硅

硅是微电子领域重要的半导体材料,其物理性质和化学性质均很稳定,传统的半导体工艺通常用来制备平面结构[76],对于一些三维微纳结构难以加工[77-78]。为此,研究人员探索了液体辅助激光加工技术在硅材料上实现复杂结构的制备。根据反应机理的不同,常用的辅助液体分为酸性溶液和碱性溶液两种。早在2000年,Koker等[79]提出基于二氧化碳激光和准分子激光的液体辅助激光加工技术制备硅表面微纳结构,将硅浸没在HF溶液中,经过两种激光的辐照发生各向异性蚀刻和各向同性蚀刻,从而形成多孔硅薄膜结构。首次证明了液体辅助激光加工技术是制备多孔硅LED和硅集成的可行应用。此后,不断有学者研究酸与硅晶体的刻蚀作用,制备出半球形点阵列、光栅等多种不同的微纳结构[80-81]。基于以上研究,Immanuel[82]在2021年从激光能量控制反应速率和孔结构的角度,构建了“带隙能量吸收理论”。为使用氢氟酸进行电化学刻蚀进而制备纳米多孔硅提供了理论依据。证实了纳米多孔硅层的形成受激光功率的控制。

与上述硅晶体与酸的反应不同,碱性条件下的硅腐蚀属于各向异性腐蚀,所用的化学试剂相对于酸性溶剂成本较低,常用于硅材料激光加工的辅助液体是氢氧化钾溶液。2017年,Li等[55]基于刻蚀辅助激光改性加工技术实现了硅表面微纳结构阵列的可控制备,具体为利用飞秒激光诱导硅表面的非晶化,再利用氢氧化钾溶液的选择性腐蚀在硅表面生成了圆柱形、平顶形、尖峰形三种不同形貌的微纳米结构,如

![(a) 在硅表面生成了三种不同的微纳米结构[55];(b) 在光敏玻璃内波制备出微通道结构[88];(c) 在蓝宝石表面通过各向异性刻蚀制备的三角形凹坑结构[89]](/richHtml/gdgc/2023/50/3/220328/3_220328-5.jpg)

图 5. (a) 在硅表面生成了三种不同的微纳米结构[55];(b) 在光敏玻璃内波制备出微通道结构[88];(c) 在蓝宝石表面通过各向异性刻蚀制备的三角形凹坑结构[89]

Fig. 5. (a) Three different micro-nano structures are generated on the silicon surface[55]; (b) Microchannel structures are prepared by internal waves in photosensitive glass[88]; (c) Triangular pits prepared by anisotropic etching on the sapphire surface[89]

3.4 二氧化硅

二氧化硅作为一种透明硬脆材料,化学性质稳定,不溶于水,具有耐高温、耐腐蚀等特点,并且具有压电效应、谐振效应等独特的物理特性,在微纳光学领域具有重要的应用[82]。基于刻蚀辅助激光改性技术能够实现二氧化硅三维微纳结构的可控制备,在微纳光学领域具有广泛的应用[83]。2004年,Chen等[84]展示了一种在二氧化硅上制造大面积凹面微透镜阵列的新方法。基于氢氟酸溶液对二氧化硅的各向同性腐蚀,实现了直径分别为67.05 μm和30.54 μm的矩形和六角形微透镜阵列的制备。通过成像测试,证明了这种技术能够实现表面质量良好,成像均匀的微透镜阵列的制备。为了进一步提高微透镜阵列的制备效率,2012年,Bian等[54]在前人的研究基础上结合复制转写工艺实现了聚合物微透镜阵列的高效制备。首先,采用刻蚀辅助激光改性加工技术进行高表面质量的凹形微透镜结构的制备,之后将制备好的二氧化硅微透镜阵列作为模板,实现PDMS微凸透镜阵列的快速制备,为低成本快速制备聚合物微透镜阵列提供了技术支持。除了微透镜阵列之外,二氧化硅由于其高均匀性以及出色的热稳定性,是制备三维微通道结构的首选材料[41, 85]。例如,Petra等[86]利用刻蚀辅助激光改性加工技术制备了微流控网络结构,实现了三维离子聚焦功能。然而,传统的湿法辅助激光加工的方法中,辅助液体的刻蚀总是从通道的两端开始,因此总会形成两端开口的直径与中心直径不同的现象,制备的微通道结构不均匀。为了解决这一问题,He等[87]提出了将刻蚀辅助激光改性加工技术与玻璃拉丝技术相结合,实现了熔融石英中具有光滑内表面的厘米级均匀微流体通道的制备,微流体通道的纵横比大于1000。

3.5 光敏玻璃

光敏玻璃一般是由掺杂了一些金属的锂铝硅酸盐玻璃组成,在化学稳定性和耐热性方面具有独特的优势,同时光敏玻璃的高透明度有利于集成微光学元件进行生物传感应用,是制备微光学器件以及三维微流控器件的重要材料。与二氧化硅相比,光敏玻璃具有较低的软化点,通过一步退火,可以实现液体辅助激光加工制备的中空微结构的显著平滑,如

3.6 蓝宝石

蓝宝石具有高硬度、耐腐蚀、耐高温等特点,可以在极端恶劣的条件下工作[38]。而且蓝宝石在紫外到中红外的光谱范围内透光性良好[25, 27],是一种重要的光学材料,在航空航天、****等极端工作环境领域有着广泛的应用。但由于蓝宝石脆性高、韧性差,导致对其加工比较困难,而液体辅助激光加工有望解决这一问题。

对于蓝宝石材料,通常情况下腐蚀速率具有晶向依赖性。当采用磷酸和硫酸的混合溶液进行腐蚀蓝宝石时,会出现明显的各向异性,2022年Capuano等[89]利用刻蚀辅助激光改性加工技术,在蓝宝石表面制备了由菱形堆积的腐蚀图案和三角形凹坑结构,如

4 应用

在微纳米加工技术的快速发展过程中,激光加工起到了不可或缺的作用,但同时也对加工的精度以及结构的功能有了越来越高的要求。到目前为止,液体辅助激光加工技术在微纳米尺度结构加工各领域应用还处于快速发展阶段,尤其是在微光学元件、微流控器件和钻孔切割等方面。

4.2 微光学元件

随着信息化智能时代的不断发展,人们对光学系统的微型化提出了更高的要求,来应对**科技领域、**领域和工业领域等多个行业中不断增长的应用需求。因此如何利用更低的成本,制备出更小尺寸、更高精度,实现更复杂、多样化的应用,成为关键问题。这些问题推动了微光学元件加工技术的发展。飞秒激光直写虽然对材料无选择性、对环境要求低,但是通过单一飞秒激光直写制备的结构表面粗糙度往往较高,无法满足光学元件对表面平滑度的要求。液体辅助激光加工技术能够显著改善结构表面的平滑度,因此,近些年研究人员利用此方法在多种材料表面以及内部制备出了功能多样的微光学元件,使得微光学领域得到了迅猛的发展。

通过对微透镜面型和形貌的设计,预先编写激光加工程序,并将程序写入加工系统中,就可以通过液体辅助激光加工技术实现任意形貌的微透镜结构制备,利用这种方法可有效提高制备结构的表面质量。Hua等[90]利用光学相位控制,结合空化辅助烧蚀和后续的退火工艺,实现了粗糙度低至2 nm的微透镜的制备,制备的透镜符合设计的表面轮廓并且具有优异的成像特性,如

![(a) 在蓝宝石表面制备单个任意形貌微透镜[90];(b) 金刚石表面制备不同形貌的微光涡旋发生器[91];(c) 在镀膜蓝宝石表面制备均匀排布的仿生蛾眼增透结构[92];(d) 在硫化物表面制备的高均匀性的人工复眼结构[35]](/richHtml/gdgc/2023/50/3/220328/3_220328-6.jpg)

图 6. (a) 在蓝宝石表面制备单个任意形貌微透镜[90];(b) 金刚石表面制备不同形貌的微光涡旋发生器[91];(c) 在镀膜蓝宝石表面制备均匀排布的仿生蛾眼增透结构[92];(d) 在硫化物表面制备的高均匀性的人工复眼结构[35]

Fig. 6. (a) A single microlens with arbitrary morphology was prepared on the sapphire surface[90]; (b) Preparation of low-light level vortex generators with different morphologies on the diamond surface[91]; (c) The bionic moth-eye anti-reflection structure was prepared uniformly on the surface of the coated sapphire[92]; (d) Highly homogenous artificial compound eye structures prepared on the surface of sulfide[35]

4.3 微流控器件

微流控器件在细胞学、化学微反应器、药物筛选等领域具有重要的应用。基于液体辅助激光加工技术的三维加工优势,能够实现复杂微流控器件的制备。早在2004年就有学者通过激光加工和后续的氢氟酸腐蚀,在光敏玻璃中实现了三维微流控系统的制备,并且利用中间微腔结构内的微阀门,控制通道内部液体流动的方向[93]。Sungil等[94]使用切片线和阴影线优化了结构,成功制造了在不同z高度通道上有多个分支的三维微流控通道,如

![(a) 三层多分支的微流控系统[94];(b) 叶轮可旋转的辅助微通道系统[94];(c) 能够控制液体流动方向的微腔和微球嵌套系统结构[95]](/richHtml/gdgc/2023/50/3/220328/3_220328-7.jpg)

图 7. (a) 三层多分支的微流控系统[94];(b) 叶轮可旋转的辅助微通道系统[94];(c) 能够控制液体流动方向的微腔和微球嵌套系统结构[95]

Fig. 7. (a) Three-layer multi-branch microfluidic system[94]; (b) Auxiliary microchannel system with rotating impeller[94]; (c) A nested system structure of microcavities and microspheres that can control the direction of liquid flow[95]

由此可见,液体辅助激光加工与微流控系统的制备相结合,可以实现具有优异表面形貌的微流体通道,并且在保证加工精度的同时提高了微流体系统制备的效率。此外,通过预先设计结构形貌,能够对结构进行调整,提高加工的灵活性。

4.4 钻孔切割

激光钻孔与切割在半导体器件、三维封装、航空航天惯性器件等领域具有重要应用[97]。传统的激光烧蚀钻孔和切割会产生大量的热和机械应力,这些因素造成的重铸层和沉积层会对孔的形貌和切割边缘的表面质量造成极大的影响,并且会产生微裂纹等表面损伤。而液体辅助激光加工则可以避免上述问题,实现硬质材料的高质量钻孔与切割。例如,Guo等[19]控制液层厚度,在薄液层下进行激光加工,形成的连续和定向的高速微射流有助于实现材料去除并改善表面质量。通过这一方法,他们实现了不同热敏材料方形和圆形微通孔阵列的制备,如

![(a) 激光诱导微射流辅助消融方法制备的通孔阵列[19];(b) 不同形貌的无锥度微孔[98];(c) 激光诱导微射流辅助消融方法制备的微通道阵列[19]](/richHtml/gdgc/2023/50/3/220328/3_220328-8.jpg)

图 8. (a) 激光诱导微射流辅助消融方法制备的通孔阵列[19];(b) 不同形貌的无锥度微孔[98];(c) 激光诱导微射流辅助消融方法制备的微通道阵列[19]

Fig. 8. (a) Through hole array prepared by laser-induced micro-jet assisted ablation[19]; (b) Non-taper pores with different morphologies[98]; (c) Microchannel array prepared by laser-induced microjet assisted ablation[19]

4.5 其他应用

除了以上介绍的常见应用外,液体辅助激光加工在一些新型光电器件方面也具有重要的应用,例如光波导、传感器等[68, 100-101]。利于这一技术能够显著提升光电器件的性能,例如,对于光波导器件,结构的平滑度是影响波导传输损耗的重要因素之一,而利用液体辅助激光加工技术能够显著降低结构表面的粗糙度。为了减低波导的传播损耗,Li等[100]利用液体辅助激光加工技术在氮化镓上制备了较为光滑的波导结构,具有非常低的吸收损耗,相对于电感耦合等离子体刻蚀技术制备后的结构损耗降低了大约 2 dB mm−1。此外,液体辅助激光加工技术可以通过降低结构表面粗糙度来提高光纤传感器的灵敏度。Shao等[101]利用液体辅助激光加工技术制备了表面粗糙度约为0.33 nm的蓝宝石压力传感器,并且测试了从室温到1200 ℃的压力灵敏度,在1200 ℃时,压力灵敏度最高可达25 nm/MPa,在**领域和航空航天等高温高压极端环境的压力检测中具有重要的应用价值。总之,液体辅助激光加工技术在高精度、高表面质量器件制备方面具有重要的应用价值。随着技术的不断发展,加工精度和加工效率有望进一步提升,对于液体辅助激光加工技术在各个前沿领域的应用也会越来越多。

5 总结和展望

本文总结了液体辅助激光加工技术在微纳器件加工方面的研究进展,从原理上,由于液体的作用能够带走加工表面产生的碎屑,同时起到减少热影响区的作用,与其他激光加工工艺相比,这种方法制备出的结构表面质量相对较好。同时,这一技术去除材料的机理具体取决于加工方式以及使用辅助液体种类,几乎可以实现对任意常见材料的加工,这也是液体辅助激光技术的巨大优势之一,为现阶段生产生活基础设施建设领域和****等高端工业制造领域的应用留下了广阔的发展空间。本文对液体辅助激光加工方法的基本流程进行了介绍。着重针对液体辅助激光加工材料去除原理对三种不同的加工方法进行了解释。并对各种方法的优劣进行了对比。之后详细介绍了不同材料中不同辅助液体对加工质量的影响,并对不同材料和辅助液体的微纳结构制备。最后,总结了液体辅助激光加工技术在微光学元件、微流控器件和钻孔切割等应用方面的代表性工作,希望为后续的研究人员提供一个详细的参考。

随着激光加工在工业领域和****中的应用日益广泛,推动了激光技术与其他加工技术在微纳器件制备领域的不断融合发展和技术突破。特别是微纳光学器件的性能严重依赖结构表面的平滑度以及形貌轮廓,对微纳加工技术提出了更高的要求。事实上,虽然已经有很多学者研究了液体辅助激光加工技术过程的宏观现象和微观现象的机理,比如化学反应原理、空化气泡的动力学特征、微射流理论等。然而,液体辅助激光加工技术的机制并不系统,具体的材料去除机制还有待进一步研究,对这些机制的进一步探究有助于更精确的选择合适的加工技术和加工参数来提高加工质量。此外,液体辅助激光加工技术在加工性能提升和应用领域扩展方面的研究将是未来发展的重要方向之一。在加工性能方面,如何高效制造能够突破光学衍射极限的高精度结构方面仍有很大的改进空间。在应用上,随着技术的不断进步,液体辅助激光加工技术也应该继续寻找更多的创新应用。例如,在微光学元件方面可以拓展宽光谱应用,向紫外、红外、太赫兹波段等波段做出新的贡献。在材料方面,金刚石、碳化硅等超硬材料在微机械、微电子和微纳光学等领域的需求迅速增长,液体辅助激光加工技术或许可以发挥重要作用。

[26] Kopitkovas G, Lippert T, David C, et al. Fabrication of beam homogenizers in quartz by laser micromachining[J]. J Photochem Photobiol A: Chem, 2004,

[80] Gabouze N, Belhousse S, Outemzabet RChemical etching of mono and poly-crystalline silicon in HF/K2Cr2O7/H2O solutionsActa Phys Slovaca2003533207214

张超, 李敏, 叶柏臣, 等飞秒激光时空整形的电子动态调控微孔加工光电工程202249221038910.12086/oee.2022.210389

Article Outline

栾美玲, 郑家鑫, 孙相超, 刘学青. 液体辅助激光加工硬脆材料及其应用[J]. 光电工程, 2023, 50(3): 220328. Meiling Luan, Jiaxin Zheng, Xiangchao Sun, Xueqing Liu. Liquid-assisted laser fabrication of hard materials and applications[J]. Opto-Electronic Engineering, 2023, 50(3): 220328.